Термообработка хвг: Сталь ХВГ расшифровка, аналоги, характеристики, применение, термообработка (закалка, отжиг, отпуск), химический состав, твердость, механические и физические свойства

alexxlab | 08.03.2023 | 0 | Разное

Сталь ХВГ расшифровка, аналоги, характеристики, применение, термообработка (закалка, отжиг, отпуск), химический состав, твердость, механические и физические свойства

Содержание

- 1 Расшифровка

- 2 Стали заменители

- 3 Иностранные аналоги [1]

- 4 Вид поставки

- 5 Характеристики и применение

- 6 Примерное назначение инструментальной легированной стали ХВГ (ГОСТ 5950-2000)

- 7 Химический состав, % (ГОСТ 5950-2000)

- 8 Фазовый состав, % по массе

- 9 Температура критических точек, °C [3]

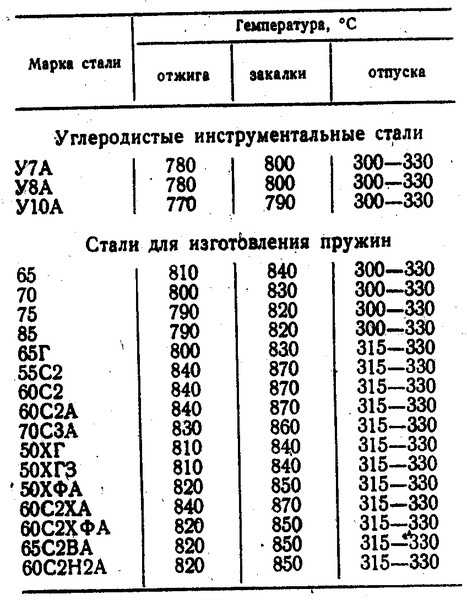

- 10 Режимы термической обработки стали ХВГ [2]

- 11 Режимы окончательной термической обработки [4]

- 12 Рекомендуемые режимы закалки [5]

- 13 Обработка холодом [5]

- 14 Рекомендуемые режимы отпуска [5]

- 15 Выдержка при отпуске в жидких средах инструмента из углеродистой и легированной стали

- 16 Твердость в состоянии поставки металлопродукции из стали ХВГ, предназначенной для холодной механической обработки (ГОСТ 5950-2000)

- 17 Твердость образцов металлопродукции из стали ХВГ после закалки и закалки с отпуском (ГОСТ 5950-2000)

- 18 Твердость и ударная вязкость в зависимости от сечения образца [7]

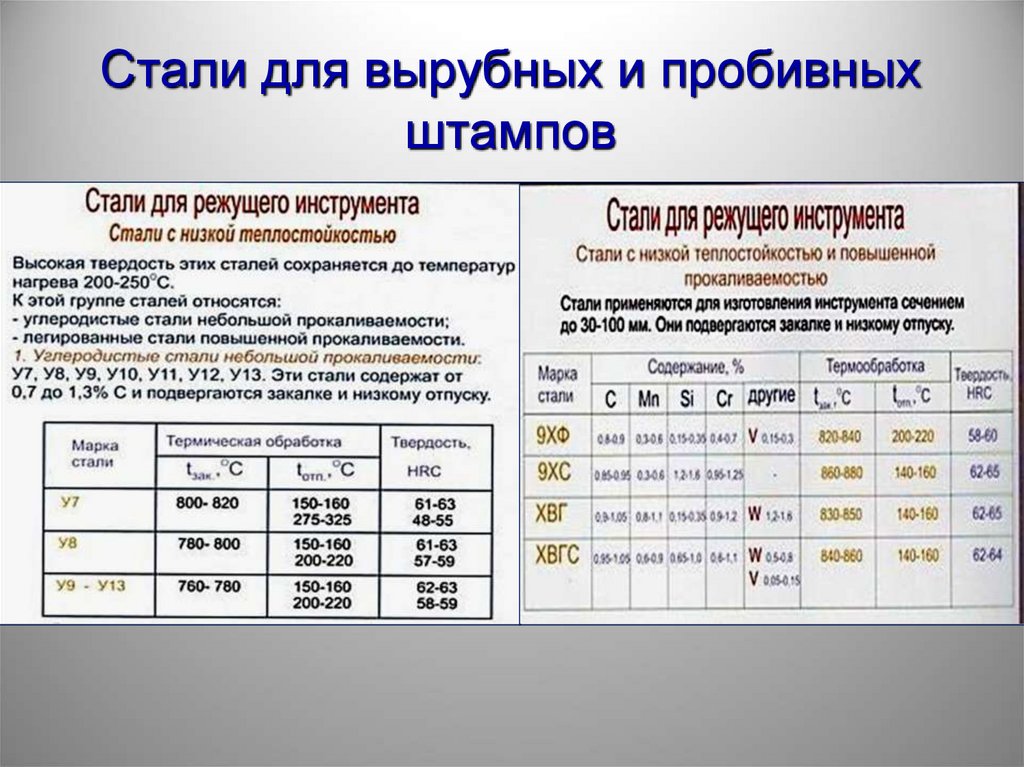

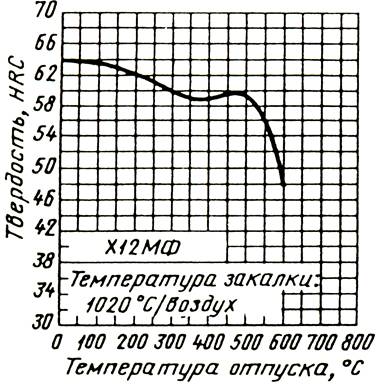

- 19 Твердость стали в зависимости от температуры отпуска [8]

- 20 Механические свойства при комнатной температуре [10]

- 21 Технологические свойства (ОСТ 23.

4.127-77)

4.127-77) - 22 Прокаливаемость (ОСТ 23.4.127-77) [12]

- 23 Критический диаметр d

- 24 Теплостойкость[9]

- 25 Физические свойства при 20 °C [5]

- 26 Плотность ρп кг/см3 при температуре испытаний, °C

- 27 Коэффициент линейного расширения α*106, К-1

- 28 Удельное электросопротивление ρ нОм*м

- 29 Библиографический список

- 30 Узнать еще

Расшифровка

- Согласно ГОСТ 5950-2000 отсутствие цифр перед буквенным обозначение указывает, что массовая доля углерода в стали примерно равна 1%.

- Буква Х в обозначении стали указывает, что сталь легирована хромом. Отсутствие за буквой цифр означает, что массовая доля этого легирующего элемента примерно равна 1%.

- Буква В в обозначении стали указывает, что сталь легирована вольфрамом. Отсутствие за буквой цифр означает, что массовая доля этого легирующего элемента примерно равна 1%.

- Буква Г в обозначении стали указывает, что сталь легирована марганцем. Отсутствие за буквой цифр означает, что массовая доля этого легирующего элемента примерно равна 1%.

Стали заменители

стали 9ХС, ХГ, 9ХВГ, ХВСГ, ШХ15СГ.

Иностранные аналоги [1]

| Марка стали | Стандарт |

| 105 WCr5 (Испания) | UNE 36072 (75) (1) |

| 105 WCr5 (Германия) | DIN 17350 |

| 105 WCr5 (Евронормы) | EN 96-79 |

| 107 WCr5 KU (Италия) | UNI 2955-82 Part 3 |

| SDW (Италия) | 1-09 |

| Ch WG (Болгария) | BDS 7938 |

| CrWMn (Китай) | GB 1299-85 |

| HWC (Польша) | PH/H 85023 |

| SKS 31 (Япония) | JIS. G4404 |

| W9 (Венгрия) | MSZ 4352 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 5960-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75.

- Поковка и кованая заготовка ГОСТ 5950-73, ГОСТ 1133-71, ГОСТ 7831-78.

Характеристики и применение

Сталь ХВГ относится к группе инструментальных легированных сталей повышенной прокаливаемости. Инструмент из этой стали закаливается в масле и как правило прокаливается насквозь. Данная сталь характеризуется повышенным содержанием марганца (при нормальном содержании кремния). Это приводит при закалке к увеличению количества остаточного аустенита и уменьшению деформации; поэтому эту сталь также называют инструментальной малодеформирующейся [2].

Карбидной фазой этой стали является легированный цементит (M3C), коагуляция которого происходит медленее, чем простого нелегированного. Поэтому эта сталь размягчается медленее при повышении температуры отпуска, чем простые углеродистые инструментальные стали и обычная температура отпуска инструмента намного выше.

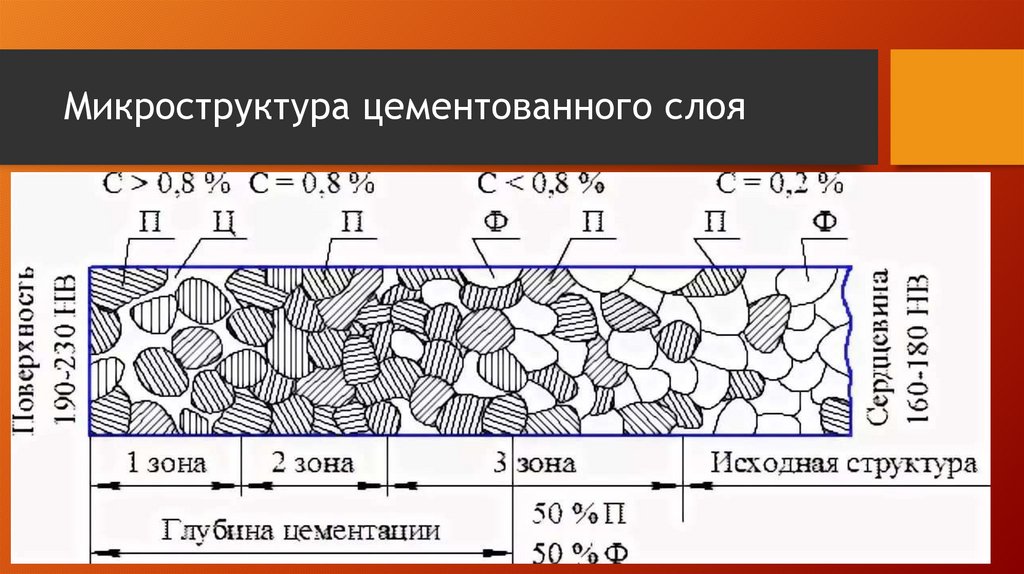

Микроструктура горячекатаной, кованой металлопродукции предназначенной для холодной механической обработки (обточки, строжки, фрезерования и др.), калиброванной и со специальной отделкой поверхности стали ХВГ диаметром или толщиной до 60 мм должна соответствовать:

— зернистый перлит — баллам от 1 до 6 (приложение Г, ГОСТ 5950-2000)

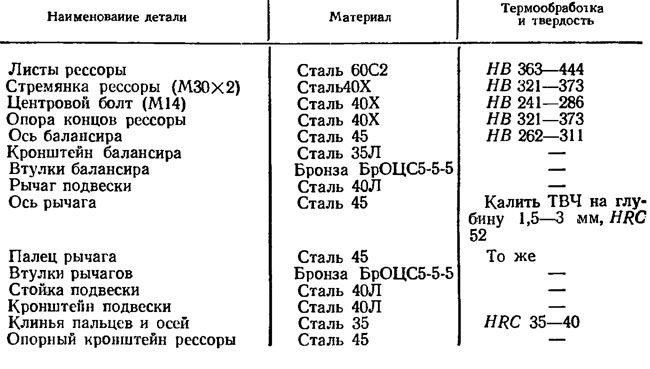

Сталь ХВГ применяется для изготовления измерительного и режущего инструмента, для которого повышенное коробление при закалке недопустимо (протяжки и другой инструмент с большим отношением длины к диаметру или толщине), резьбовых калибров, длинных метчиков, длинных разверток и другого вида специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки.

Примерное назначение инструментальной легированной стали ХВГ (ГОСТ 5950-2000)

Для измерительных и режуших инструментов, для которых повышенное коробление

при закалке недопустимо;

- резьбовых калибров,

- протяжек,

- длинных метчиков,

- длинных разверток,

- плашек и другого специального инструмента,

- холодновысадочных матриц и пуансонов,

- технологической оснастки.

Химический состав, % (ГОСТ 5950-2000)

| Марка стали | Массовая доля элемента, % | |||||||

| углерода | кремния | марганца | хрома | вольфрама | наладим | молибдена | никеля | |

| ХВГ | 0,90-1,05 | 0,10-0,40 | 0,80-1,10 | 0,90-1,20 | 1,20-1,60 | — | — | — |

Фазовый состав, % по массе

| Феррит | Карбиды | Тип карбида |

| 84,0-86,0 | 16,0-14,0 | Fe3C |

Температура критических точек, °C [3]

| Ac1 | Acm | Ar1 | Mн |

| 750 | 940 | 710 | 210 |

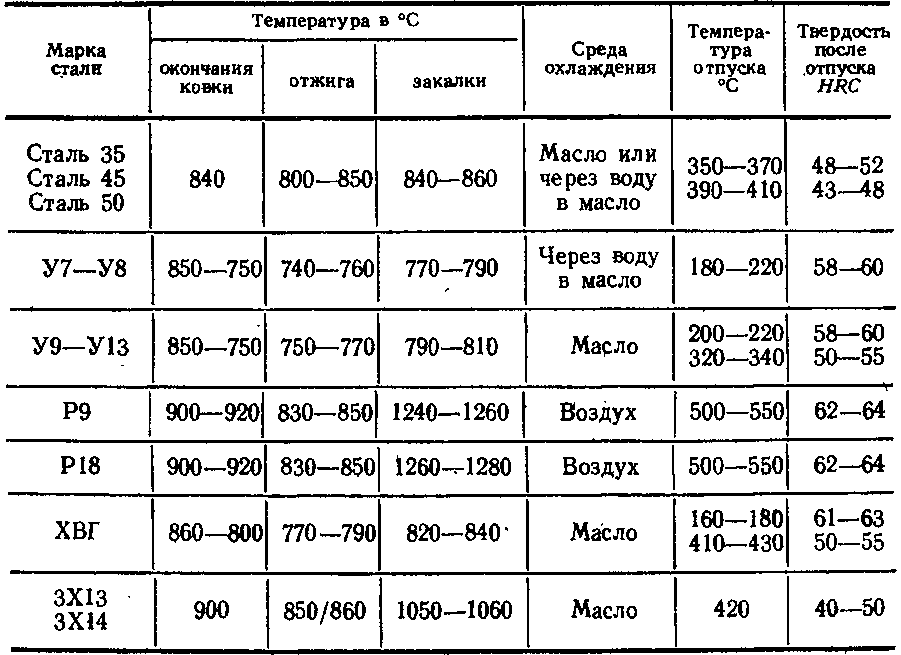

Режимы термической обработки стали ХВГ [2]

| Отжиг | Закалка | Отпуск | ||||

| температура, °C | твердость, HB | температура, °C | среда охлаждения | твердость, HRC (не менее) | температура, °C | твердость, HRC |

| 770-790 | 255-207 | 800-830 | Масло | 62 | 140-160 | 65-62 |

ПРИМЕЧАНИЕ.

Режимы окончательной термической обработки [4]

| Закалка | |||

| tп, °C | tн, °C | среда | HRC |

| 650-700 | 830-850 | Масло | 62-63 |

| Отпуск | |||

| t, °C | среда | HRC | |

| 150-200 200-300 | Воздух | 63-62 62-58 | |

Рекомендуемые режимы закалки [5]

| Вариант | Температура, °C | Охлаждение | Охлаждение до 20 °C | HRC | Структура или балл мартенсита по шкале № 3 ГОСТ 8233-56 | ||

| Среда | Температура, °C | Выдержка | |||||

| I | Масло | 20-40 | До температуры масла | На воздухе | 63-65 | 1 | |

| II | 90-140 | До 150-200 °C | |||||

| III | 830-850 | Расплав селитры, щелочи | 150-160 | Выдержка в расплаве равна выдержке при нагреве под закалку | На воздухе | 62-64 | 1-3 |

| Температуру расплава и продолжительность изотермической выдержки выбирают по диаграмме на рис.  1 1в зависимости от требуемой твердости. Охлаждение до 20 °C на воздухе. | |||||||

ПРИМЕЧАНИЯ:

- Варианты II и III применяют для закалки изделий сложной формы с минимальной деформацией.

- При закалке изделий толщиной более 50 мм температура нагрева повышается до 850 — 870 °С.

- Продолжительность выдержки при нагреве под закалку рекомендуется рассчитывать по методике ВНИИ [6].

Обработка холодом [5]

| Вариант закалки | Температура охлаждения, °C | Назначение | Повышение твердости ΔHRC |

| I-III | -70 °C | Стабилизация размеров инструментов повышенной точности | 0-1 |

ПРИМЕЧАНИЕ: Обработку холодом производить не позднее 1 ч после закалки.

Рекомендуемые режимы отпуска [5]

| Вариаит | Назначение | Температура нагрева, °C | Среда нагрева | HRC |

| II | Снятие напряжений, стабилизация структуры и размеров | 140-160 170-200 230-280 | Масло, расплав селитры, щелочи | 62-65 60-62 55-60 |

| II | Снятие напряжений и понижение твердости | См. | Расплавы селитры, щелочи, печь с воздушной атмосферой | — |

ПРИМЕЧАНИЯ:

- Изделия высокой точности (1-2 мкм) после предварительного шлифования должны подвергаться повторному отпуску (старению).

- Режим отпуска для получения твердости ниже HRC 55 выбирают по графику рис.2 в соответствии с требуемой твердостью.

- Отпуск при температурах более 250 °С обеспечивает стабилизацию размеров изделий.

- Продолжительность выдержки при отпуске смотри в разделе «Выдержка при отпуске в жидких средах инструмента из углеродистой и легированной стали» ниже

Выдержка при отпуске в жидких средах инструмента из углеродистой и легированной стали

| Температура, °C | Выдержка при температуре отпуска, ч | Примечание |

| Менее 140 140-150 160-170 180-200 220 и более | 8-12 2-4 1,5-2,5 1-2 40 мин — 1 ч | Продолжительность выдержки следует считать с момента достижения расплавом температуры отпуска. Для инструмента, закаленного с нагревом т.в.ч., продолжительность выдержки при отпуске может соответсвовать минимальным значениям, указанным в таблице. |

Твердость в состоянии поставки металлопродукции из стали ХВГ, предназначенной для холодной механической обработки (ГОСТ 5950-2000)

| Марки стали | Твердость HB, не более | Диаметр отпечатка, мм, не менее |

| ХВГ | 255 | 3,8 |

Твердость образцов металлопродукции из стали ХВГ после закалки и закалки с отпуском (ГОСТ 5950-2000)

| Марка стали | Температура, °С, и среда закалки образной | Температура отпуска, °С | Твердость HRCэ (HRC), не менее |

| ХВГ | 820-840, масло | 180 | 61 (60) |

Твердость и ударная вязкость в зависимости от сечения образца [7]

| Сечение, мм | Место вырезки образца | КСU, Дж/см2 | Твердость |

| 16 | 1/2R | 40 | 64 |

| 25 | 1/2R | 30 | 64 |

| 50 | 1/2R | 20 | 63 |

| 100 | 1/2R | 15 | 61 |

ПРИМЕЧАНИЕ. Закалка на мелкое зерно; отпуск при 150-160 °C.

Закалка на мелкое зерно; отпуск при 150-160 °C.

Твердость стали в зависимости от температуры отпуска [8]

| tотп, °C | Твердость HRCэ |

| Заготовки сечением до 50-60 мм*. Закалка с 840 °C в масле или расплаве солей с водой при 200 °C | |

| 180-220 | 59-63 |

| 230-280 | 57-61 |

| 280-340 | 55-57 |

| Закалка с 820 °C в масле | |

| 100 | 66 |

| 200 | 64 |

| 300 | 61 |

| 400 | 57 |

| Закалка с 830-850 °C в масле [9] | |

| 170-200 | 63-64 |

| 200-300 | 59-63 |

| 300-400 | 53-59 |

| 400-500 | 48-53 |

| 500-600 | 39-48 |

*Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм — в расплаве солей с водой.

50 мм — в расплаве солей с водой.

Механические свойства при комнатной температуре [10]

| НД | Режим термообработки | Сечение, мм | σ0,2, Н/мм2 | σв, Н/мм2 | δ, % | ψ, % | KCU, Дж/см2 | HRC | HB | ||

| Операция | t, °C | Охлаждающая среда | не менее | ||||||||

| ГОСТ 5950-2000 | Отжиг | 770-790 | С печью со скоростью 30 °C/ч | — | Не определяются | — | ≤255 | ||||

| Закалка Отпуск | 820-840 180 | Масло Воздух | Образцы | ≥60 | — | ||||||

Технологические свойства (ОСТ 23.4.127-77)

- Температура ковки, °C: начала 1070, конца 860. Охлаждение замедленное.

- Свариваемость — не применяется для сварных конструкций.

- Обрабатываемость резанием — Kv б.ст = 0,35 и kv тв.спл = 0,75 в горячекатаном состоянии при НВ 235 и ств = 760 МПа.

- Склонность к отпускной хрупкости — малосклонна.

- Флокеночувствительность — чувствительна [11].

Прокаливаемость (ОСТ 23.4.127-77) [12]

| Твердость HRCэ на расстоянии от торца, мм | |||||||||

| 2,6 | 5 | 7,5 | 10 | 15 | 20 | 25 | 30 | 35 | 45 |

| 65-67 | 62,5-66,5 | 57-66 | 49,5-65,5 | 41,5-63 | 38,5-60 | 37,5-55,5 | 38-51,5 | 36-47,6 | 35-43,5 |

Критический диаметр d

| Термообработка | Критическая твердость HRCэ | d, мм, после закалки в масле |

| Закалка | 61 | 15-70 |

Шлифуемость — пониженная при твердости HRCэ 59-61; удовлетворительная [9] при HRCэ 55-67.

Теплостойкость[9]

| Температура, °C | Время, ч | Твердость HRCэ |

| 150-170 | 1 | 63 |

| 200-220 | 1 | 59 |

Физические свойства при 20 °C [5]

| Термическая обработка | Hc, A/cм | μmax x 10-6, Г/м | Br, T | 4πJs, T | ρ, Ом*мм2/м | γ, г/см3 |

| Отжиг | 10 | 59 | 1,0 | 1,85 | 0,24 | 7,83 |

| Закалка от 840 °C | 46 | 9,8 | 0,8 | 1,5 | 0,41 | — |

| Закалка от 840 °C, отпуск при 150 °C | 43 | 10 | 0,8 | 1,5 | 0,38 | — |

- Hc — коэрцитивная сила;

- μmax — максимальная магнитная проницаемость;

- Br — остаточная индукция, T;

- 4πJs — магнитное насыщение;

- ρ — удельное сопротивление;

- γ — плотность;

Плотность ρ

п кг/см3 при температуре испытаний, °C| Сталь | 20 °C | 100 °C | 300 °C | 600 °C |

| ХВГ | 7850 | 7830 | 7760 | 7660 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °C | |||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | |

| ХВГ | 11,0 | 12,0 | 13,0 | 13,5 | 14,0 | 14,5 |

Удельное электросопротивление ρ нОм*м

| Марка стали | ρ нОм*м, при температуре испытаний 20 °C |

| ХВГ | 380 |

Библиографический список

- Шишков М.

М. Марочник сталей и сплавов. 2000 г.

М. Марочник сталей и сплавов. 2000 г. - Гуляев А.П. Металловедение. 1986г.

- Марочник стали и сплавов. 3-е изд. Под ред. Крянина И.Р. и др. 1977 г.

- Позняк Л.А. Инструментальные стали: Справочник. -М.: Металлургия. 1977 г.

- Гуляев А.П. Инструментальные стали. Справочник-1975 г.

- Смольников Е.А. Как расчитать время нагрева при закалке. «Металловедение и термическая обработка металлов». 1970 г., №12, с.53-56

- Геллер Ю.А. Инструментальные стали. 1975 г.

- Стали для станков и машин. — М.: Машиностроение, 1982 г.

- Сорокин В.Г. Марочник сталей и сплавов. 1989 г.

- Зубченко А.С. Марочник сталей и сплавов-2003 г.

- Марочник сталей, выплавляемых Уралмашзаводом. 1975 г.

- Малинкина Е.И. Влияние прокаливаемости на выбор среды охлаждения при закалке инструментальной стали. 1959 г.

ХВГ :: Металлические материалы: классификация и свойства

Сталь ХВГ ГОСТ 5950-2000

Группа | Массовая доля элемента, % | |||||||

Углерод | Кремний | Марганец | Хром | Вольфрам | Ванадий | Молибден | Никель | |

I | 0,90 – 1,05 | 0,10 – 0,40 | 0,80 – 1,10 | 0,90 – 1,20 | 1,20 – 1,60 | – | – | – |

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для

холодной механической обработки (обточки, строжки фрезерования и т. д.)

д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Ас1 | Ас3 (Асm) | Ar1 | Мн |

770 | 870 | 730 | 160 |

Твердость стали после термообработки

Состояние поставки, режимы термообработки | HRCЭ (HB) |

Прутки и полосы отожженные или высокоотпущенные Образцы. Закалка 850 °С, масло. Отпуск 180 °С Изотермический отжиг 780 – 800 °С, охлаждение со скоростью 50 град/ч до 670 – 720 °С, выдержка 2 – 3 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух Подогрев 650 – 700 °С. 150 – 200 °С, воздух (режим окончательной термообработки) Подогрев 650 – 700 °С. Закалка 830 – 850 °С. Отпуск 200 – 300 °С, воздух (режим окончательной термообработки) | До (255) Св. 61 (255) 63 – 64 59 – 63 |

Твердость и ударная вязкость в зависимости от сечения образца | |||

Сечение, мм | Место вырезки образца | KCU, Дж/см2 | HRCЭ |

Закалка на мелкое зерно. Отпуск 150 – 160 °С | |||

15 | 1/2R | 40 | 64 |

25 | 1/2R | 30 | 64 |

50 | 1/2R | 20 | 63 |

100 | 1/2R | 15 | 61 |

Твердость стали в зависимости от температуры отпуска | ||

Температура отпуска, °С | HRCЭ | |

Заготовки сечением до 50 – 60 мм. масло или расплав солей с водой при 200 °С | ||

180 – 220 | 59 – 63 | |

230 – 280 | 57 – 61 | |

280 – 340 | 55 – 57 | |

Закалка 820 °С, масло | ||

100 | 66 | |

200 | 64 | |

300 | 61 | |

400 | 57 | |

Закалка 830 – 850 °С, масло | ||

170 – 200 | 63 – 64 | |

200 – 300 | 59 – 63 | |

300 – 400 | 53 – 59 | |

400 – 500 | 48 – 53 | |

500 – 600 | 39 – 48 | |

Прокаливаемость (Твердость HRCЭ)

Расстояние от торца, мм | |||||||||||

2,5 | 5 | 7,5 | 10 | 15 | 20 | 25 | 30 | 35 | 45 | ||

65 – 67 | 62,5 – 66,5 | 57 – 66 | 49,5 – 65,5 | 41,5 – 63 | 38,5 – 60 | 37,5 – 55,5 | 38 – 51,5 | 36 – 47,5 | 35 – 43,5 | ||

Термообработка | Критическая твердость HRCЭ | Критический диаметр в масле, мм | |||||||||

Закалка | 61 | 15 – 70 | |||||||||

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

начало 1070,

конца 860.

Охлаждение замедленное.

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 235 и σВ=760 МПа, Кυ тв. спл=0,75, Кυ б. ст=0,35,

Склонность к отпускной хрупкости – малосклонна.

Флокеночувствительность – чувствительна.

Применение: для измерительных и режущих инструментов, для которых повышенное коробление при закалке недопустимо; резьбовых калибров, протяжек, длинных метчиков, длинных разверток, плашек и другого вида специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки.

Сортамент:

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.

105WCR6, 1,2419, HVG, CHVG – Tool Steel

| Стандарт | Стальная класс | ||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический состав % | |||||||||||||||||||||||||||||

| C: | MN: | SI:6 | . : : | CR: | NI: | MO: | V: | TI: | W: | CU: | |||||||||||||||||||

| PN | |||||||||||||||||||||||||||||

| PN | 9005 | PN | |||||||||||||||||||||||||||

| PN | |||||||||||||||||||||||||||||

| PN | |||||||||||||||||||||||||||||

| 1,0 – 1,1 | 0,8 – 1,1 | 0,15 – 0,40 | <0,030 | <0,030 | 0,9 – 1,2 | – | 4747447474747474747474747474 – 9004 – 9004 – 9004 – 9004 – 9004 – 9004, 9004, 9004, 9004, 9004, 9004, 9004, 9004, 9004, 9004, 9004, 9004, 9004,,,,,, 9004,,. | – | |||||||||||||||||||||

| DIN | 105WCR6 – 1,2419 | ||||||||||||||||||||||||||||

| 1,0 – 1,1 | 0,8 – 1,1 | 0,1 0,4 | 0,8 – 1,1 | 0,1 0,4 | 0,8 – 1,1 | 0,1 0,4 | – 1,1 | 0,1 – 0,1 | .<0.030 | 0.9 – 1.1 | – | – | – | – | 1.0 – 1.3 | – | |||||||||||||

| GOST | HVG – ChVG – ХВГ | ||||||||||||||||||||||||||||

| 0.90 – 1,05 | 0,8 – 1,1 | 0,10 – 0,40 | <0,030 | <0,030 | 0,9 – 1,2 | <0,4 | <0,3 | <0,15 | <0,3 | <0,15 | <0,3 | <0,15 | <0,3 | <0,15 | <0,3 | <0,15 | <0,3 | <0,15 | 0047<0.03 | 1.2 – 1.6 | <0.3 | ||||||||

| NF | 105WC13 – 105WCr5 | ||||||||||||||||||||||||||||

| 1.00 – 1.15 | 0.7 – 1.0 | 0.10 – 0.40 | <0.025 | <0. 025 025 | 0.8 – 1.1 | – | – | – | – | 1.0 – 1.6 | – | ||||||||||||||||||

| ASTM | AISI O7 – UNS T31507 | ||||||||||||||||||||||||||||

| 1.1 – 1.3 | 0.2 – 1.0 | 0.1 – 0.6 | <0.030 | <0.030 | 0.35 – 0.85 | – | <0.3 | 0.15 – 0,40 | – | 1,0 – 2,0 | – | ||||||||||||||||||

| EN | 107WCR5 | ||||||||||||||||||||||||||||

| 1.00 – 1,15 | – 1,011101,00 – 1,15 | 40047 | .0047 | 0.1 – 0.4 | <0.030 | <0.030 | 0.8 – 1.1 | – | – | – | – | 1. 0 – 1.6 0 – 1.6 | – | ||||||||||||||||

ChVG/HVG , 105WCr5, 1.2419 – спецификация и применение

Вольфрамовая инструментальная сталь с хорошей стойкостью к закалке, малой подверженностью деформации при механической обработке, высокой стойкостью к истиранию, высокой режущей способностью и долговечностью ножа при достаточно низких рабочих температурах. Марка, полностью используемая в производстве резьбы, фрез, разверток, драгеров, измерительных и прецизионных инструментов, фасонных ножей, вырубных штампов, инструментов для накатки резьбы, деревянных инструментов, штампов, пуансонов и калибров.

Механические свойства -105WCR5, HVG

- Твердость в отожженном состоянии: <2555HB

- Твердость после укрепления> 62HRC

- Твердость после жесткого твердости и уход за температурой:

- после жесткого твердости и уход за температурой: 9027 2

- .

- 300C = 60.2 HRC

- 350C = 58.

0 HRC

0 HRC - 400C = 55.2 HRC

- 450C = 52.5 HRC

- 500C = 49.8 HRC

- 550C = 46.7 HRC

Heat treatment

- Slow softening отжиг при температуре 690-710С

- Медленный отжиг при температуре 600-700С

- Закалка в масле 810-830С

- Отпуск при температуре 150-320С на воздухе

Предлагаем:0273 Прокат, тянутый, калиброванный прокат NWC, 105WCr6, HVG

10042

Другие аналоги: 10042 90WG 902 , HWG, 105WCr6, MSZ W9, MCW14, C.6440, 105WC13, 1.2419,107WCr5KU, SKS31, AISI 07, AISI O7, T31507, CrWMn, HVG, ChVG, 107WCr5, 105WCr5, SKS2, SKS3, STS2, CrW10, STS3, 10 F-5233, SS2140.

ХВГ | Наши продукты

DE | ЕН

ЧТО МЫ ПРЕДЛАГАЕМ

HVG предлагает широкий ассортимент хмеля для различных применений в пивоварении. Мы выполняем свое обещание поставлять продукты высочайшего качества, которые служат основой для превосходного пива, сваренного нашими клиентами.

Заинтересованы? Свяжитесь с нами!

ХРАНЕНИЕ ЦЕЛЬНЫМ ХМЕЛЕМ

Прессованный цельный хмель, упакованный в пакеты VacuPack, уже много десятилетий используется на пивоваренных заводах, главным образом для добавления хмеля в варочном цеху, либо в котле, либо в вирпуле. Но этот продукт также идеально подходит для «сухого охмеления» в лагерном погребе. Пакеты VacuPack — это идеальное решение для пивоварен, предпочитающих цельный хмель широкому ассортименту хмелевых продуктов, доступных сегодня. VacuPack сочетает в себе преимущества цельного хмеля (считающегося подлинным или «натуральным») с защитой от окисления, как и в случае с гранулами, благодаря бережному обращению во время операций по упаковке. Они содержат все ароматические вещества, полифенолы и горькие смолы целых шишек хмеля.

Они содержат все ароматические вещества, полифенолы и горькие смолы целых шишек хмеля.

- нет аналитических различий между целым хмелем в фермерских тюках и VacuPack

- снижение затрат на транспортировку и хранение

- повышенная стабильность при хранении благодаря инертной упаковке

- в процессе прессования лупулиновые железы сдавливаются (аналогично гранулированию) — удобство использования и более высокая производительность в варочном цехе

- повышенный перенос ароматических соединений, особенно при сухом охмелении

НАШ САМЫЙ ПРОДАВАЕМЫЙ ПРОДУКТ

Гранулированный хмель TYPE 90 в основном используется для добавления хмеля в варочном цехе, либо в котле, либо в вирпуле, а также для «сухого охмеления» во время созревания и кондиционирования. HVG Pellets 90 содержат почти полностью натуральные вещества женских цветков хмеля в их химической неизменной форме.

Почему стоит выбрать ТИП 90 ГРАНУЛ?

- сохраняется природный спектр всех веществ хмеля

- однородный продукт

- значительно меньший объем в упаковке, чем цельный хмель

- упаковано в атмосфере инертного газа в специальные пакеты из фольги – очень хорошая стабильность при хранении

- более высокий выход горечи по сравнению с цельным хмелем

…

Чрезвычайно близок к натуральному продукту

ПОЛОВИНА ВЕСА – ДВОЙНОЙ ЭФФЕКТ

Обогащенные лупулином ТИП 45 ПЕЛЛЕТЫ. Хмелевые гранулы TYPE 45, как и TYPE 90 обычно используются на пивоварне для добавления хмеля в варочном цехе. В течение некоторого времени этот продукт привлекает особое внимание пивоваров, которые хотят добиться максимального выхода аромата за счет добавления избыточного количества хмеля в вирпуле и на холодной стороне, а также снизить потери сусла и пива. Независимо от степени обогащения HVG использует обозначение TYPE 45 в качестве общего названия продукта для гранулированного обогащенного хмеля. Однако степень обогащения колеблется от высокообогащенной гранулы ТИПА 30 до гранулы ТИПА 85.

Независимо от степени обогащения HVG использует обозначение TYPE 45 в качестве общего названия продукта для гранулированного обогащенного хмеля. Однако степень обогащения колеблется от высокообогащенной гранулы ТИПА 30 до гранулы ТИПА 85.

- все преимущества гранул ТИП 90

- обогащение ценными веществами цельного хмеля в 2–3 раза

- Таким образом, необходимое количество хмеля уменьшается примерно вдвое

- меньше листового материала и, следовательно, меньше введения соединений с растительными и зелеными ароматами

- снижение содержания нежелательных веществ (нитратов, металлов и остатков пестицидов)

- сокращение вдвое упаковочного материала, а также расходов, связанных с транспортировкой и хранением

HVG LUPULINATOR™

Этот продукт был создан с единственной целью – усилить аромат

Эти гранулы известны как гранулы ТИП 35 с 1975 года. Мы использовали весь наш опыт в отборе хмеля и в производстве обогащенных пеллет для создания этой линейки продуктов. Каждый год наша команда экспертов отбирает партии хмеля самого высокого качества для каждого сорта от бесчисленных фермеров, выращивающих хмель, чтобы предоставить то, что нужно творческим пивоварам: никаких наворотов, никакой шумихи — просто характерный аромат определенного сорта хмеля в двух словах. Наш лозунг обогащения заключается не в достижении максимума, а в поиске оптимума для каждого отдельного сорта.

Мы использовали весь наш опыт в отборе хмеля и в производстве обогащенных пеллет для создания этой линейки продуктов. Каждый год наша команда экспертов отбирает партии хмеля самого высокого качества для каждого сорта от бесчисленных фермеров, выращивающих хмель, чтобы предоставить то, что нужно творческим пивоварам: никаких наворотов, никакой шумихи — просто характерный аромат определенного сорта хмеля в двух словах. Наш лозунг обогащения заключается не в достижении максимума, а в поиске оптимума для каждого отдельного сорта.

ДОСТУПНЫ НАШИ ЛУЧШИЕ ВКУСЫ

ЛУЧШИЙ ИЗ ХМЕЛЯ В ЖИДКОМ СОСТОЯНИИ

Экстракт хмеля можно использовать как однократное добавление хмеля в горячее сусло или в сочетании с гранулами. В частности, его часто добавляют в начале варки для достижения необходимой базовой горечи. Экстракт хмеля производится с использованием щадящего процесса, при котором из хмеля извлекаются все необходимые вещества в натуральной и неизменной форме. CO2 EXTRACT содержит натуральные горькие и ароматические соединения цветков хмеля (Humulus Lupulus) в их естественной химической неизменной форме. Полифенолы хмеля практически не растворяются при экстракции CO2.

CO2 EXTRACT содержит натуральные горькие и ароматические соединения цветков хмеля (Humulus Lupulus) в их естественной химической неизменной форме. Полифенолы хмеля практически не растворяются при экстракции CO2.

- выход горечи выше, чем у гранул

- не содержит твердых веществ, поэтому потери сусла ниже

- наименьший объем транспортировки и хранения всех продуктов из натурального хмеля

- стабильны в течение десяти лет при хранении в холодильнике (0–5 °C)

- снижение содержания нежелательных веществ (нитратов, металлов и остатков пестицидов)

ХОЛОДИЛЬНЫЕ ХРАНИЛИЩА

Качество пива улучшается и становится более стабильным за счет использования хмеля и хмелевых продуктов, полученных из него, когда они хранятся в холодных условиях с контролируемым климатом: наша служба холодного хранения HVG предлагает вам возможность повысить вашу гибкость, когда она речь идет о логистике хмеля и возможности использовать рыночные возможности за счет длительного периода щадящего хранения хмеля. Любые качественные предубеждения, связанные с хмелем предыдущих урожаев, совершенно необоснованны при правильном хранении продукции, т.е. при температуре примерно 0–5°С. Гранулы достаточно стабильны в течение четырех лет при хранении в этих условиях, а экстракты хмеля сохраняют свою стабильность. на значительно более длительные сроки.

Любые качественные предубеждения, связанные с хмелем предыдущих урожаев, совершенно необоснованны при правильном хранении продукции, т.е. при температуре примерно 0–5°С. Гранулы достаточно стабильны в течение четырех лет при хранении в этих условиях, а экстракты хмеля сохраняют свою стабильность. на значительно более длительные сроки.

- Мы будем хранить ваши продукты хмеля на нашем складе

- Мы будем контролировать ваши запасы с помощью нашей системы управления складом

- Мы обеспечим хранение вашего хмеля и хмелепродуктов

- Мы документируем температуру и влажность наших холодильных камер

Знаете ли вы, что…

…наша продукция производится на крупнейшем в мире заводе по переработке хмеля?

HVG является совладельцем Hopfenveredlung St. Johann GmbH, самого современного и крупнейшего завода по переработке хмеля в мире. Около 200 сотрудников работают на заводе в Санкт-Йоханне, где до 35 000 тонн хмеля перерабатываются в гранулы и экстракт. Мы являемся единственной компанией в Халлертау, способной производить традиционные тюки (баллоты) цельного хмеля, что мы и делаем в Центре хмеля HVG в Майнбурге. Точно так же некоторые виды цельного хмеля (немолотого) упаковываются в удобные вакуумные пакеты по 5 кг, наши VacuPack.

Около 200 сотрудников работают на заводе в Санкт-Йоханне, где до 35 000 тонн хмеля перерабатываются в гранулы и экстракт. Мы являемся единственной компанией в Халлертау, способной производить традиционные тюки (баллоты) цельного хмеля, что мы и делаем в Центре хмеля HVG в Майнбурге. Точно так же некоторые виды цельного хмеля (немолотого) упаковываются в удобные вакуумные пакеты по 5 кг, наши VacuPack.

ХМЕЛЬ, ЛЮДИ, РОДИНА

Синергетический эффект для хмеля из Германии

Опыт производителей, практическая направленность исследований и консультаций по хмелю, а также компетентность компаний по переработке хмеля и продавцов хмеля являются неотъемлемой частью мирового успеха немецкого хмеля.

СЕРТИФИКАЦИЯ ПРОДУКЦИИ ХМЕЛЕНИЯ

Уникально в мире: соответствующий сертификационный документ позволяет отследить каждую партию хмеля до фермы, на которой она произведена

Акцент, который наши производители хмеля делают на качество хмеля, особенно очевиден в его сертификации соответствующим агентством, что позволяет тщательно и полностью отслеживать каждую партию хмеля в отношении площади выращивания, сорта, года урожая, производителя хмеля.

, расположение хозяйства и форма переработки.

, расположение хозяйства и форма переработки.НЕЙТРАЛЬНАЯ ОЦЕНКА КАЧЕСТВА

Качество нашей продукции не является пустым обещанием

В дополнение к официальной процедуре сертификации все партии хмеля анализируются нейтральной испытательной лабораторией. Только после подтверждения происхождения, года урожая и сортовой чистоты хмель может получить немецкий знак качества и быть официально сертифицированным как немецкий хмель.

ХМЕЛЬ, ЛЮДИ, РОДИНА

Синергетический эффект для хмеля из Германии

Опыт производителей, практическая направленность исследований хмеля и консультирование, а также компетентность компаний по переработке хмеля и торговцев хмелем являются неотъемлемой частью мирового успеха немецкого хмеля.

4.127-77)

4.127-77) Закалка 830 – 850 °С, масло. Отпуск

Закалка 830 – 850 °С, масло. Отпуск Закалка 840 °С,

Закалка 840 °С, 0047

0047