Термообработка шх15 для ножа – Как правильно закалить нож из подшипника? – Кузнечное дело

alexxlab | 30.07.2020 | 0 | Разное

ШХ15 ковка, закалка, проблема, вопрос – Термообработка

Где ошибка? Руки опускаются, хочу заного сделать нож, помогите найти ошибку.

Ошибок много. Инфы о них мало. Для начала – почитайте литературу по теме, например http://www.chipmaker.ru/files/file/11739/ (есть и более поздние издания, но не на этом форуме :cray:), только имейте в виду:

Отпуск согласно книжки по шх- сталям. время тоже оттуда.

Это режим для подшипника, а не для ножа! Режимы эксплуатации чуть-чуть разные, не находите? 🙂

Если у Вас, согласно данным профиля, “Оборудование – напильник, молоток, коленки” – сразу ряд вопросов: от какой температуры калили и отжигали? И вообще отжиг по каким книгам делали? Тут нужен не какой попало, а сфероидизирующий – а интервал температур для него весьма узок! Каким образом ее определяли? Как контролировали углеродный потенциал? И опять же: никакой нормализации – только сфероидизирующий отжиг! Как Вам уже писали:

ШХ не нормализуют,ее отжигают, как все легированные стали.Нормализуют ст30-ст45

Если

Кракелюры появились уже после первой закалки, но они были мелкие, больше были похожи на рисунок

– это уже брак, после которого необходима перековка!

При нагреве в углях нужно уметь определять, на какую глубину закапывать заготовку в уголь: закопаете глубоко – обезуглеродится, мелко – чрезмерно науглеродится. Опыт нарабатывается годами, и если нет соответствующего опыта – тренируйтесь, на чем не жалко!

Судя по характеру трещин, у Вас или обезуглероживание, или наоборот – но если науглероживание, то обязательно плюс перегрев (если зерно в изломе крупное, последнее вероятнее). Подробности здесь http://www.chipmaker.ru/files/file/11735/,

Пока не научились определять – пара советов:

Если Вы работаете с литьем алюминия, формы чем-то красите? Каолин или тальк, или мел, плюс немного жидкого стекла, так? Вот тем же самым покрасьте и заготовку перед закалкой, тонким слоем – примерно как формы, или даже тоньше!

Если есть термопара – отличный вариант – нагрев в расплавленном алюминии (лично пробовал): время нагрева под закалку всего-то 10-12 сек на миллиметр толщины листа (а если металл рафинирован, что очень полезно – вообще 7-9 секунд!) Греют обычно в соли или свинце, потому что алюминий разъедает сталь – но если заготовку красить – ничего с ней за это время не случится!

Эта сталь очень хороша для ножей – но нужен опытный и грамотный

термист, ибо в общем-то, правильно Вам написали:Вы выбрали очень сложную в термообработке сталь имхо. Её не все кузнецы опытные могут закалить. Возьмите чего нибудь попроще. Что нибудь типа напильника. Это я вычитал на ганзах.

И напоследок, из опыта – целиком присоединяюсь:

А вообще в отработке хорошую закалку для ШХ,ХВГ,9ХС не получить-проверено. Только свежее минеральное масло. А еще после ковки такие стали отжигают долго и правильно,на мелкозернистый перлит.

И добавлю: лучше специализированное закалочное масло, если его нет – И20 или И40, причем лучше всего горячее (120-1400), и первые 5 секунд активно болтать в масле, затем секунд 15 без перемешивания, а затем на воздух и сразу в струбцину или зажать между массивными ровными плитами, чтобы не повело. Но это именно в горячем, если масло холодное – таким манером править бесполезно!

Если хотите очень твердый нож – отпуск 170-1800, но не ниже. Выше 200 тоже не стОит:

при отпуске нельзя проходить т-ру 300 и 500 градусов.

300 – это среднепотолочная цифра, для легированных она “пляшет” – у пружинных сталей минимум ударной вязкости при 350, а для ШХ15 – уже при 250!

www.chipmaker.ru

Сталь ШХ15: применение, характеристики, состав, расшифровка

Развитие металлургии привело к появлению сталей с особыми эксплуатационными характеристиками. Они применяются при изготовлении определенных изделий, которые должны обладать особыми качествами. Примером назовем подшипниковую сталь ШХ15, которая хорошо выдерживает воздействие высокой температуры. Стандарт ГОСТ для ШХ15 определяет применение определенных стандартов при маркировке.

Углеродистая сталь ШХ15Основные свойства стали

В промышленности шарико-подшипниковая сталь ШХ 15 получила широкое распространение. Это связано с особыми эксплуатационными характеристиками, которые позволяют применять металл при создании подшипников и лезвия. Название стали связано с тем, что практически все подшипники изготавливаются при применении этого материала.

Характеристики стали ШХ15 следующие:

- Повышенная твердость поверхности. Подшипники и режущая кромка лезвия при эксплуатации подвергаются износу. Для того чтобы поверхность изделия не реагировала на механическое воздействие существенно повышается показатель твердости.

- Износостойкость определяет то, что поверхность не реагирует на трение и другое воздействие. Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода.

- Устойчивость к коррозии также можно назвать привлекательным качеством рассматриваемого металла. Ржавчина, которая появляется на поверхности, снижает срок службы изделия. Сталь ШХ15 не относится к нержавейкам. Поэтому на высокую устойчивость к высокой влажности и химически агрессивной среде рассчитывать не следует.

- Стойкость к смятию. Точечное воздействие высокой нагрузки может привести к образованию вмятины, но рассматриваемый металл характеризуется высокой устойчивостью к подобному воздействию.

- Пластичность и вязкость также учитываются при создании различных изделий.

- Структура прекрасно поддается термической обработке. Как правило, проводится закалка после придания требуемой формы и размеров. Кроме закалки выполняется отжиг и ковка, которые также могут улучшить структуру материала.

- Склонность к отпускной хрупкости определяет то, что после закалки могут появится структурные дефекты. Они могут повысить хрупкость получаемого изделия.

- Плохая свариваемость. Повысить твердость смогли за счет повышения концентрации углерода. Однако, этот химический элемент существенно усложняет процесс сварки. Как правило, для повышения качества сварного шва проводится подогрев заготовки.

Свойства подшипниковой стали ШХ 15

Марка стали ШХ15, расшифровка которой проводится в соответствии с установленными стандартами ГОСТ, хорошо поддается различным видам обработки и обладает стойкостью к смятию. Кроме этого, поверхность характеризуется высокой твердостью. Температура критических точек довольно высока, она учитывается при проведении термической обработки.

Скачать ГОСТ 801-78

Расшифровка стали

- Ш — шарико-подшипниковая сталь;

- Х — наличие легирующего элемента хрома в объеме не более 1,5%.

Химический состав и структура

Рассматриваемая марка стали ШХ15 имеет необычный состав, который и определяет особые эксплуатационные характеристики. Марка относится к низколегированным хромистым сталям. Это определяет то, что в составе большое количество специальных добавок, которые и придают прочность, стойкость и коррозионную стойкость. В состав включаются следующие элементы:

- Большая концентрация углерода определяет повышенную твердость структуры. Показатель концентрации углерода составляет 0,95-1%.

- Марганец включается в состав практически любой стали. В рассматриваемом случае концентрация 0,2-0,4%.

- Кремний повышает прочность и другие характеристики материала. ШХ 15 имеет показатель в диапазоне от 0,17-0,37%.

- В большинстве случаев коррозионная стойкость достигается за счет добавления большого количества хрома. ШХ 15 характеризуется невысокой устойчивостью к воздействию агрессивных химических веществ и влаги, так как хрома в составе только 1,35-1,65%.

Микроструктура шх15 после закалки в масле

Небольшое количество хрома определяет то, что он не образует собственные карбиды, остается в твердом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Особенности обработки

Сегодня термообработка проводится для увеличения основных качеств металла довольно часто. Среди особенностей отметим:

- Довольно часто проводится закалка ШХ15. Она позволяет существенно повысить твердость поверхностного слоя. Стоит учитывать, что после закалки провести заточку режущей кромки достаточно сложно. Закаленную сталь ШХ 15 сложно обрабатывать резанием. Именно поэтому закалка проводится после придания заготовке требуемой формы и размеров. Термической обработки режимы во многом зависят от температуры критических точек. Стоит учитывать, что охлаждение в воде приводит к образованию структурных и поверхностных деформацией. Охлаждение на открытом воздухе проводится только в случае больших размеров изделия.

- Отжиг стали ШХ15 проводится при температуре около 800 градусов Целься. Подобная обработка позволяет устранить внутренние напряжения, которые становятся причиной появления трещин и других дефектов. Как правило, отжиг проводят после закалки изделия. Для проведения подобного процесса могут использовать различное оборудование.

- Заготовка может подвергаться и ковке, для чего проводится разогрев до 1150 градусов Цельсия. Охлаждение проводится на открытом воздухе или в яме. При ковке структура материала становится более плотной и устойчивой к различному воздействию.

При рассмотрении основных качеств учитывается склонность к отпускной хрупкости, а также возможность проводить обработку резанием. Для термической обработки может применяться самое различное оборудование. Высокая температура плавления определяет то, что в домашних условиях улучшение проводится крайне редко.

Сферы применения

Применение стали ШХ15 во многом связано с высокой твердостью и прочностью структуры, а также несущественной коррозионной стойкостью и износоустойчивостью. Сплав используется для получения:

- Шариков, используемых при изготовлении подшипников. Во время эксплуатации подшипников этот элемент подвергается сильному механическому воздействию. Поэтому их изготовлению уделяется особое внимание, часто изделие подвергается закалке.

- Роликов диаметром до 23 мм. Встречаются в продаже и роликовые подшипники, которые рассчитаны на большую нагрузку.

- Плунжеров.

- Нагнетательных клапанов. Они также подвержены существенному воздействию на момент эксплуатации.

- Роликов толкателей.

Шарик стальной для подшипника ШХ-15

Тот момент, что сплав ШХ 15 называется подшипниковой определяет ее применение при создании подобных изделий. Они могут выдерживать длительную эксплуатацию, выдерживают трение и другое механическое воздействие, высокую температуру.

Ножи из стали ШХ15

Сталь ШХ15 характеризуется универсальностью в применении. Она используется при получении самых различных ножей, как и сплав ШХ16. На сегодняшний день марка считается одной из самых популярных, что связано с низкой стоимостью. Нож ШХ15 характеризуется следующими качествами:

- Лезвие служит на протяжении длительного периода. Хорошая износостойкость определяет то, что не нужно часто выполнять заточку режущей кромки.

- Режущая кромка долго держит свою заточку.

- Поверхность не поддается заточке. Поэтому после ее потери ее восстановить достаточно сложно.

- Режущая кромка не подвержена воздействию влаги и различных химических элементов. На протяжении длительного периода на поверхности не появляется ржавчина или окисления.

- Получаемое лезвие не хрупкое, поверхность твердая. Именно поэтому область применения ножа существенно расширяется.

Сталь ШХ15 применяется при создании изделий, которые эксплуатируются при самых тяжелых условиях. Однако, материал не является универсальным, что связано с относительно невысокой коррозионной стойкостью.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Закалка ножа из подшипника, “крестьянский” подход / Гостевая / НеПропаду

Закалка.Проблема.

Поскольку я делаю ножи в основном из подшипников от автомобилей, по размеру обычно это диаметр сантиметров 10-15, и начинал полным дятлом, после чисто интуитивных попыток возникли следующие проблемы:

• После закалки в воде сталь хрупкая настолько, что разлетается как стекло при сильном ударе

Собственно, все. Остальное все меня устраивало. Но мне хотелось, чтобы «не ржавело», «хорошо резало», «держало заточку», «не раскалывалось».

Болометра у меня нет, «все на глазок», и когда я читаю рекомендации «выдержать два часа при температуре 453 градуса» — это не для меня. В конце концов, плюс-минус твердости или вязкости мне фиолетово. Меня вполне устроит «более-менее» приличное качество по перечисленным параметрам.

Поэтому.

Решение проблемы:

1. Отковываю, обязательно соблюдая следующие условия:

• При нагреве я лучше недогрею, чем перегрею. Стараюсь не накалять до белого свечения, работаю в диапазоне красного-желтого. Лучше я почаще буду совать-вынимать, чем пережгу.

• Внимательно следим за деталью, когда лежит в горне: попытка сэкономить и делать одновременно две детали приводит к тому, что или пережжешь, или что-то испортишь.

• Нагрелось до красного яркого с кусками желтого свечения – вынимаем

• Периодически пшикаем-брызгаем из бутылочки пластиковой (как на шашлык) – лучше видно температуру, где что нагрето, да и угли экономит

• Особенно внимательно, когда есть тонкие детали (лезвие, например) – не пережечь!

2. НИ В КОЕМ СЛУЧАЕ НЕ БИТЬ ПО ХОЛОДНОМУ МЕТАЛЛУ!

• Когда куешь, металл пластичен. И по свечению видно, если он начинает остывать. Конечно, хочется за один раз отковать «побольше». Надо бороться с этим искушением.

Пояснение: насколько я понял, объясняется все просто. Как только я треснул молотом по подостывшему металлу, возникают микро-трещины, которые плохо «залечиваются» даже хорошим нагревом, и потом по ним все ломается. Вот и все.

3. Собственно, закалка.

Я пробовал в воду. При любых (почти) вариантах – хрупкая сталь получается. Поэтому взял, слил в канистру отработанного машинного (не проблема достать). Читал картинки и про то, какие температуры для каких марок стали… Разбирался в свечениях и цвете металла. Сухой остаток:

• Когда форма детали скована – я стараюсь максимально близко к финальной форме, чтобы поменьше точить, — приступаю к закалке

• Нагреваю до (в среднем) цвета-свечения между красным и желтым (на глазок) – но для этого есть обоснования теоретические, скажу ниже, — и опускаю ВЕРТИКАЛЬНО ЗА ХВОСТИК кончиком лезвия вниз быстро-быстро в масло. Держу несколько минут, чтобы полностью остыло.

• Если «ведет» нож, что бывает, — просто искривляется он – нагреваю до темно-красного цвета (минимальная пластичность) и подправляю, если надо, закаляю еще раз.

• Кладу рядом с углями на поддон, вырубаю горн – пусть остывает все вместе.

Результат – шикарно все, и без заморочек. Могу подвести длинную базу, но такой повтор закалок с понижением верхней температуры нагрева на опыте дает отличный результат в среднем, независимо от взятого подшипника (японских экзотик не пробовал, брать не буду – в основном наш Автоваз, Уралаз, Камаз, Газ, и пр. Совецкие заводы.)

Теперь теория.

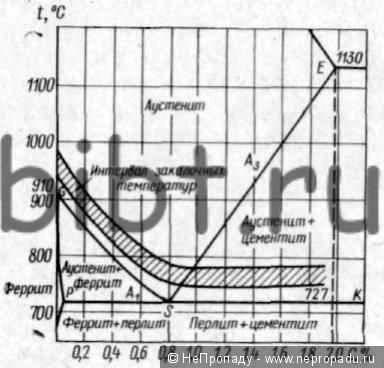

Если мы возьмем картинку переходов разных аустентитов в мартенситы и прочие цементиты,

… то обратим внимание, что В СРЕДНЕМ диапазон правильного нагрева выше 850, но ниже 900 градусов. Поэтому нагревать надо примерно до диапазона цветов как на картинке ниже.

Повтор ХУЖЕ не делает, а ЛУЧШЕ делает. Вот и все.

Поскольку подход этот «крестьянский» я его излагаю просто и все.

nepropadu.ru

Кучка ножей из ШХ15СГ и клинок из стали Р6М5 – Мастерская

Кучка ножей из ШХ15СГ и клинок из стали Р6М5 – Мастерская – Русскоязычный ножевой форум Jump to content Ито Мацумото 6

- Users

- 6

- 232 posts

- Город: Киров

- Имя: Денис

Ито Мацумото 6

- Users

- 6

- 232 posts

- Город: Киров

- Имя: Денис

Ито Мацумото 6

- Users

- 6

- 232 posts

- Город: Киров

- Имя: Денис

Tatiana 172

- Users

- 172

- 3,221 posts

- Город: Санкт-Петербург

- Имя: Татьяна

Гр Егори 705

- Users

- 705

- 4,350 posts

- Город: Павлово,Нижегородской обл

- Имя: Григорий

Северянин 4,173

- Маньячистый Маньяк

- Users

- 4,173

- 23,548 posts

- Город: Лангепас

- Имя: Матвей

metro 4

- Users

- 4

- 257 posts

- Город: москва

- Имя: вадим

metro 4

- Users

- 4

- 257 posts

- Город: москва

- Имя: вадим

Shuravi 733

- Users

- 733

- 3,044 posts

- Город: Москва и Астрахань

- Имя: Егор

Сэм 3,537

- Кракен из Мордора

- Модераторы

- 3,537

- 11,517 posts

- Город: Москва

- Имя: Денис

Ленинградец 1,336

- Users

- 1,336

- 5,950 posts

- Город: Спб

- Имя: Владимир

metro 4

- Users

- 4

- 257 posts

- Город: москва

- Имя: вадим

rusknife.com