Термообработка ст 40х: твердость, режимы, время, температура, технология

alexxlab | 19.01.2023 | 0 | Разное

Сталь 40хн – характеристики, термообработка, применение

Сталь 06Х1 Сталь 06Х1Ф Сталь 06ХГР Сталь 06ХФ Сталь 07Х3ГНМЮА Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ) Сталь 08Х2Г2ФА Сталь 08ХМФЧА (08ХМФЧ) Сталь 08ХМЧА (08ХМЧ) Сталь 09ГСФА (09ГСФ) Сталь 09Н2МФБА (09Н2МФБА-А) Сталь 09СФА (09СФ) Сталь 09ХГ2НАБч Сталь 09ХН2МД (АБ2-Ш1) Сталь 09ХН3МД (АБ3) Сталь 09ХН4МД (АБ4) Сталь 10Г2 (10Г2А) Сталь 10ГН (10ГНА) Сталь 10Х1С2М Сталь 10Х2ГНМ (10Х2ГНМА) Сталь 10Х2М1 (10Х2М1А) Сталь 10Х3ГНМЮА Сталь 10ХН3МД (АБ2-Ш2) Сталь 12Г1Р Сталь 12Х2Н4А (ЭИ83) Сталь 12Х2НВФА (ЭИ712) Сталь 12Х2НВФМА (ЭП506; ЭИ712М) Сталь 12Х2НМ1ФА Сталь 12Х2НМФА Сталь 12ХГН2МФБДАЮ (ВС-4) Сталь 12ХГНМ Сталь 12ХГНМФ Сталь 12ХН Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН2МД (АБ1) Сталь 12ХН3А Сталь 12ХН3МД (АБ2; 12ХН3МДФ) Сталь 12ХН4МБД (АБ2Р) Сталь 138 ИЗ-2 Сталь 13Н2ХА Сталь 13Н5А Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4) Сталь 13ХГМРБ Сталь 13ХГН2МД Сталь 13ХГН2МФД Сталь 13ХГСН1МД Сталь 13ХФА (13ХФ) Сталь 14Н2МФД (14Н2МФДА) Сталь 14Х2ГМР Сталь 14Х2Н3МА Сталь 14Х3ГМЮ Сталь 14ХГ2САФД Сталь 14ХГН Сталь 14ХГН2МДАФБ (14ХГНМДАФБ) Сталь 14ХГНМДАФБРТ (14ХГНМД) Сталь 14ХГСН2МА (ЭП176; ДИ3А) Сталь 14ХН3МА Сталь 15Г (15Г1) Сталь 15ГЮТ Сталь 15Н2М (15НМ) Сталь 15Н3МА Сталь 15Х Сталь 15Х1СМФБ Сталь 15Х2ГН2ТА Сталь 15Х2ГН2ТРА Сталь 15ХА Сталь 15ХГН2МАФАч Сталь 15ХГН2ТА (15ХГНТА) Сталь 15ХГНМ (15ХГНМА) Сталь 15ХМФА (15ХМФ) Сталь 15ХН3 Сталь 15ХР Сталь 15ХСМФБ (ЭП79) Сталь 15ХФА (15ХФ) Сталь 16Г2 Сталь 16Х2Н3МФБАЮ (16Х2Н3МФАБ; ВКС7) Сталь 16Х3НВФМБ (ВКС-5; ДИ39) Сталь 16ХГ (АЦ16ХГ) Сталь 16ХГТА (ЭИ274) Сталь 16ХН3МА Сталь 16ХСН Сталь 17Н3МА Сталь 17ХГ Сталь 18Г2ХФЮД Сталь 18Х2Н4ВА Сталь 18Х2Н4МА Сталь 18ХГ Сталь 18ХГН2МФБ Сталь 18ХГТ Сталь 18ХН2Т Сталь 18ХН3МА Сталь 18ХНВА Сталь 18ХНМФД (18ХНМФДА) Сталь 19Х2НВФА (ЭИ763) Сталь 19Х2НМФА Сталь 19ХГН Сталь 19ХГНМА (19ХГНМ) Сталь 19ХГС Сталь 20Г (20Г1) Сталь 20Г2 Сталь 20Г2АФ (20Г2АФпс) Сталь 20Г2Р Сталь 20ГЮТ Сталь 20Н2М (20НМ) Сталь 20Ф (20ФА) Сталь 20Х Сталь 20Х2МА Сталь 20Х2МФА Сталь 20Х2Н4А Сталь 20Х2Н4МФ (20Х2Н4МФА) Сталь 20Х3НМФ (20Х3НМФА) Сталь 20ХГНМ Сталь 20ХГНМТ (20ХГНМТА) Сталь 20ХГНР Сталь 20ХГНТР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХГСР Сталь 20ХМ Сталь 20ХН Сталь 20ХН2М (20ХНМ) Сталь 20ХН3А Сталь 20ХН3МФА (20ХН3МФ) Сталь 20ХН4ФА Сталь 20ХНР Сталь 20ХФА (20ХФ) Сталь 21Н5А (ЭИ56) Сталь 21Х2НВФА Сталь 21Х2НМФА Сталь 22ХГНМА (22ХГНМ) Сталь 22ХНМ Сталь 23Г2Д Сталь 23Х2НВФА (ЭИ659) Сталь 23Х2НМФА Сталь 23ХН2М Сталь 24Г2 Сталь 24Х3МФ (24Х3МФА) Сталь 24ХНМ Сталь 25Г (25Г2) Сталь 50Г Сталь 50Г2 Сталь 50Х Сталь 50ХН Сталь 5ХНМ2 Сталь 85ГФ Сталь АК32 Сталь АК33 Сталь АК34 Сталь АК35 Сталь АК36 Сталь АК37 Сталь АК48 Сталь АК49 Сталь АК50 Сталь 25Н Сталь 25Н3А Сталь 25Х2Н4ВА Сталь 25Х2Н4МА Сталь 25ХГ2СФР Сталь 25ХГМ Сталь 25ХГНМА (25ХГНМ) Сталь 25ХГНМТ (25ХГНМТА) Сталь 25ХГСА Сталь 25ХГТ Сталь 25ХМ Сталь 25ХН3 Сталь 25ХНТЦ Сталь 26Г1 Сталь 26Х1МА (26Х1М) Сталь 26Х2НВМБР (КВК-26) Сталь 26ХГМ Сталь 26ХГМФ (26ХГМФА) Сталь 26ХМА (26ХМ; 25ХМ) Сталь 27ХГР Сталь 30Г (30Г1) Сталь 30Г1Р Сталь 30Г2 Сталь 30Т Сталь 30Х Сталь 30Х2Н2ВФА Сталь 30Х2Н2ВФМА Сталь 30Х2НВА Сталь 30Х2НВФА Сталь 30Х2НВФМА Сталь 30Х2НМА Сталь 30Х2НМФА (30Х2НМФ) Сталь 30Х3МФ Сталь 30Х3МФСА Сталь 30Х3НВА Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГТ Сталь 30ХМ Сталь 30ХМА Сталь 30ХН2ВА Сталь 30ХН2ВФА Сталь 30ХН2МА (30ХНМА) Сталь 30ХН2МФА Сталь 30ХН3А Сталь 30ХН3М Сталь 30ХНМФА (30ХНВФА) Сталь 30ХРА Сталь 30ХСНВФА (ВП30) Сталь 32Г2 Сталь 32Г2С Сталь 32Х2НВМБР (КВК-32) Сталь 33Х3СНМВФА (СП33; ЭП613) Сталь 33ХН3МА Сталь 33ХС Сталь 34ХН1ВА (0ХН1В) Сталь 34ХН3М Сталь 35Г Сталь 35Г1Р Сталь 35Г2 Сталь 35Х Сталь 35Х2ГЮФ Сталь 35ХГН2 Сталь 35ХГСА Сталь 35ХМ Сталь 35ХН2Ф Сталь 35ХН3МА (35ХН3М) Сталь 36Г2С Сталь 36Г2СР Сталь 36Х2Н2МФА (36ХН1МФА) Сталь 37Г2С Сталь 37Х2НВМБР (КВК-37) Сталь 37ХН3А Сталь 38Х2МЮА (38ХМЮА) Сталь 38Х2Н2ВА Сталь 38Х2Н2МА (38ХНМА) Сталь 38Х2Н3М Сталь 38Х2НМ Сталь 38Х2НМФ Сталь 38Х2Ю (38Х2ЮА) Сталь 38ХА Сталь 38ХГМ Сталь 38ХГН Сталь 38ХГНМ Сталь 38ХГСА (38ХГС) Сталь 38ХМ (42ХМ) Сталь 38ХМА Сталь 38ХН3ВА Сталь 38ХН3МА Сталь 38ХС Сталь 38ХФР (40ХФР) Сталь 40Г Сталь 40Г2 Сталь 40ГР (40Г1Р) Сталь 40Х (40ХА) Сталь 40Х2Н2ВА Сталь 40Х2Н2МА Сплав 40Х3М2ФА (УСП-40) Сталь 40ХГНМ Сталь 40ХГСМА Сталь 40ХГТР Сталь 40ХМФА (40ХМФ) Сталь 40ХН Сталь 40ХН2ВА (40ХНВА) Сталь 40ХН2МА (40ХНМА) Сталь 40ХР Сталь 40ХС Сталь 40ХСН2МА Сталь 40ХФА (40ХФ) Сталь 42Х2НВМБР (КВК-42) Сталь 42Х2НМБР (АБО70Н) Сталь 42ХМФА (42ХМФ) Сталь 44Х2НМБР (АБО70В) Сталь 45Г Сталь 45Г2 Сталь 45Х Сталь 45ХН Сталь 45ХН2МФА (45ХНМФА) Сталь 47ГТ Сталь 48ХН3М

Описание

Сталь 40ХН применяется: для производства поковок и штамповок, осей, валов, шатунов, зубчатых колес, валов экскаваторов, муфт, вал-шестерней, шпинделей, болтов, рычагов, штоков, цилиндров и других ответственных нагруженных деталей, подвергающихся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости; валков рельсобалочных и крупносортных станов для горячей прокатки металла.

Примечание

Сталь конструкционная качественная хромоникелевая.

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

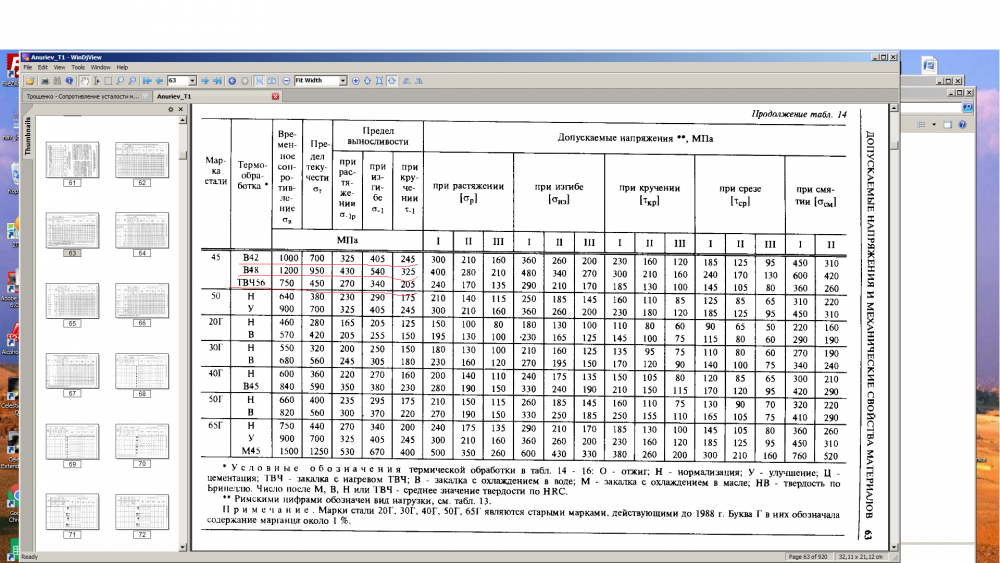

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С.

В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента. - Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Читать также: Построить коптильню горячего копчения своими руками

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Стандарты

| Название | Код | Стандарты |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, TУ 108.11-927-87, TУ 14-1-2118-77, TУ 14-11-245-88, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 1-1-0711-80, TУ 14-1-4944-90 |

| Листы и полосы | В33 | TУ 14-1-1930-77 |

Для чего нужна закалка и отпуск стали

Как правило, изделия из стали поступают в широкую продажу уже после закалки. Закалка производится в специальных печах на металлургических комбинатах и является завершающим этапом подготовки металла к изготовлению из него различных изделий (поварских и охотничьих ножей, ножниц, хирургических инструментов).

Современные технологии позволяют осуществить эту процедуру быстро и безопасно, при этом изделие не становится хрупким от резкого перепада температур. Как правило, у печей, которые установлены в заводских и фабричных цехах на сталелитейных фабриках, предусмотрено несколько режимов работы, поэтому охлаждение изделия происходит постепенно (а это очень важно для сохранения структуры металла). Довольно часто используется азотирование.

Главный минус этих методов заключается в том, что они непригодны для использования дома. Тем не менее часто возникают ситуации, когда изделия из стали, купленные в специализированном магазине, нуждаются в дополнительной обработке, а именно в укреплении. Закалка стали с последующим отпуском необходима, потому что:

- Изделие, которое подвергалось термической обработке, надолго сохранит свою твердость;

- Закалка — прекрасная защита от коррозии металла. Эксперты утверждают, что вероятность появления ржавчины на закаленных изделиях значительно снижается;

- Колющие и режущие предметы, закаленные дома или на заводе (фабрике), начинают лучше выполнять свою основную функцию.

Они становятся острее и долго не затупляются, даже при активном использовании;

Они становятся острее и долго не затупляются, даже при активном использовании; - Термическая обработка оказывает положительное влияние и на внешний вид изделия из металла.

Чаще всего для изготовления изделий, необходимых в быту, используется металл марки АЦ40ХМ. Для машиностроения чаще всего применяется марка 40ХГМ. Для изготовления хирургических инструментов — металл марки 40х. Закалка металла в домашних условиях, при соблюдении всех технологий, не менее эффективна, чем укрепление стали на производстве.

Во время работы с металлом, особенно при высоких температурах и при наличии источников открытого огня, следует безукоризненно соблюдать технику безопасности. Это касается как рабочего в сталелитейном цехе, так и домашнего мастера.

Эксперты категорически не рекомендуют закалять сталь с использованием химических веществ, так как есть риск получить серьезные ожоги или тяжелое отравление. Дома лучше всего использовать термический способ укрепления стальных изделий, когда молекулы металла плотнее притягиваются друг к другу благодаря активному выделению тепловой энергии. Все работы нужно проводить на открытом воздухе или в специально оборудованном помещении.

Все работы нужно проводить на открытом воздухе или в специально оборудованном помещении.

Основные преимущества

Закалять металл можно и самостоятельно. Главное — не забыть об отпуске металла, который нужно обязательно провести после закалки и нормализации температуры. Иногда эта процедура также называется «отжиг». Большой популярностью пользуется процедура укрепления металла при помощи масла или так называемая «закалка в двух средах» — в воде и масле. Но человеку, не имеющему опыта, не стоит браться за закалку с использованием горячих жидкостей, так как при нарушениях техники безопасности можно получить серьезную травму.

Отсутствие отпуска металла после закалки часто приводит к тому, что из-за резкого перепада температур металл становится тверже, но более хрупким и ломким. Если закаливание происходит на заводе, процедура отпуска происходит в полном соответствии с нормативами ГОСТ.

Вот основные преимущества закаливания стали в домашних условиях:

- Для работы не понадобится специальное оборудование.

Подойдет обычный костер или же газовая горелка;

Подойдет обычный костер или же газовая горелка; - Термическая обработка не занимает много времени. Если металл закаливают на костре, степень закалки легко определить по внешнему виду помещенного в огонь изделия;

- Для выполнения этой процедуры не понадобится много места. Можно развести костер или установить муфельную печку в дальнем уголке дачного участка, чтобы никому не мешать;

- Дома можно закаливать стальные предметы любого размера: от больших пил и топоров до маленьких, тонких хирургических инструментов.

Если в качестве источника открытого огня используется костер, закаливание стали нужно проводить в безветренную погоду, чтобы случайный порыв ветра не стал причиной пожара. Нужно обязательно защитить глаза специальными очками, так как длительное наблюдение за ярким пламенем может отрицательно сказаться на зрении. Также необходимо надеть спецодежду, сделанную из материала, устойчивого к возгоранию.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

| ГОСТ 4543-71 | 0. 36-0.44 36-0.44 | ≤0.035 | ≤0.035 | 0.5-0.8 | 0.45-0.75 | 0.17-0.37 | 1-1.4 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 10702-78 | 0.36-0.44 | ≤0.035 | ≤0.035 | 0.5-0.8 | 0.45-0.75 | ≤0.2 | 1-1.4 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

Fe — основа. По ГОСТ 4543-71 регламентировано содержание высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. В соответствии с заказом может быть установлено содержание Si=0,10-0,37%.

Начнем знакомство: сталь 40Х.

В прикрепленных файлах Вы можете, ознакомится с характеристиками стали 40Х, химический состав сталь 40Х, как производится термообработка сталь 40Х, как расшифровывается сталь 40Х, технологические свойства стали 40Х, какими сталями можно заменить сталь 40Х, как производится закалка стали 40Х и на что обратить внимание. Приятного Вам изучения материала.

Приятного Вам изучения материала.

Также рекомендуем прочесть статью о влиянии термической обработки на структуру стали 40Х. “В статье рассмотрено влияние предварительной термической обработки стали 40Х на структуру и свойства поверхности, упрочненной деформирующим резанием. Заготовки из стали 40Х в исходном состоянии после нормализации, закалки с низким отпуском и высоким отпуском были закалены деформирующим резанием. В результате получены образцы с различной структурой и твердостью поверхностного слоя. Выявлены структурные особенности, проведён сравнительный анализ и установлена зависимость твердости и структуры упрочненного слоя и переходной зоны от вида предварительной термической обработки. Сделан вывод о целесообразности использовании нормализованных заготовок из стали 40Х под закалку методом деформирующего резания.”

Предлагаем посмотреть обучающее видео о “Термическая обработка металлов”.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твердость по Бринеллю, МПа |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности | |||||||

| — | — | — | — | — | — | — | ≤179 |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | |||||||

| — | — | — | — | — | — | — | ≤207 |

| Закалка в воду или масло с 820 °С + отпуск при 500 °С, охлаждение в воде или масле | |||||||

| ≤25 | — | 785 | 980 | 11 | 45 | 677 | — |

| Нормализация при 870-925 °С + закалка в масло с 790 °С + отпуск при 540 °С | |||||||

| 120 | — | 710 | 910 | — | 50 | — | 300 |

| Закалка + отпуск (поковки) | |||||||

| 300-500 | — | 345 | 590 | 14 | 38 | 481 | 174-217 |

| Закалка в масло с 820 °С | |||||||

| — | 400 | 1220 | 1370 | 10 | 41 | 314 | 387 |

| Нормализация при 850 °С | |||||||

| — | — | — | 790 | 18 | 48 | — | — |

| Нормализация при 870-925 °С + закалка в масло с 790 °С + отпуск при 540 °С | |||||||

| 40 | — | 780 | 960 | 18 | 58 | — | 325 |

| Закалка + отпуск (поковки) | |||||||

| ≤100 | — | 395 | 615 | 17 | 45 | 579 | 187-229 |

| Закалка в масло с 820 °С | |||||||

| — | 500 | 1080 | 1160 | 14 | 51 | 451 | 302 |

| Нормализация при 850 °С | |||||||

| — | — | — | 750 | — | 50 | — | — |

| Нормализация при 870-925 °С + закалка в масло с 790 °С + отпуск при 540 °С | |||||||

| 80 | — | 730 | 920 | 20 | 54 | — | 302 |

| Закалка + отпуск (поковки) | |||||||

| 100-300 | — | 395 | 615 | 15 | 40 | 530 | 187-229 |

| Закалка в масло с 820 °С | |||||||

| — | 600 | 760 | 910 | 20 | 60 | 814 | 241 |

| Нормализация при 850 °С | |||||||

| — | — | — | 690 | 20 | — | — | — |

| Закалка + отпуск (поковки) | |||||||

| 300-500 | — | 395 | 615 | 13 | 35 | 481 | 187-229 |

| Нормализация при 850 °С | |||||||

| — | — | — | 540 | 25 | 65 | — | — |

| Закалка + отпуск (поковки) | |||||||

| 500-800 | — | 395 | 615 | 11 | 30 | 383 | 187-229 |

| Нормализация при 850 °С | |||||||

| — | — | — | 480 | 25 | 79 | — | — |

| Закалка + отпуск (поковки) | |||||||

| ≤100 | — | 440 | 635 | 16 | 45 | 579 | 197-235 |

| Нормализация при 850 °С | |||||||

| — | — | — | 350 | 27 | 85 | — | — |

| Закалка + отпуск (поковки) | |||||||

| 100-300 | — | 440 | 635 | 14 | 40 | 530 | 197-235 |

Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин, скорость деформации 0,03 1/с. Скорость деформирования 50 мм/мин, скорость деформации 0,03 1/с. | |||||||

| — | — | — | 225 | 36 | 92 | — | — |

| Закалка + отпуск (поковки) | |||||||

| 300-500 | — | 440 | 635 | 13 | 35 | 481 | 197-235 |

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин, скорость деформации 0,03 1/с. | |||||||

| — | — | — | 130 | 57 | 96 | — | — |

| Закалка + отпуск (поковки) | |||||||

| 500-800 | — | 440 | 635 | 11 | 30 | 383 | 197-235 |

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин, скорость деформации 0,03 1/с. | |||||||

| — | — | — | 91 | 71 | 100 | — | — |

| Закалка + отпуск (поковки) | |||||||

| ≤100 | — | 490 | 655 | 16 | 45 | 579 | 212-248 |

Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин, скорость деформации 0,03 1/с. Скорость деформирования 50 мм/мин, скорость деформации 0,03 1/с. | |||||||

| — | — | — | 62 | 75 | 100 | — | — |

| Закалка + отпуск (поковки) | |||||||

| 100-300 | — | 490 | 655 | 13 | 40 | 530 | 212-248 |

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин, скорость деформации 0,03 1/с. | |||||||

| — | — | — | 45 | 76 | 100 | — | — |

| Закалка + отпуск (поковки) | |||||||

| ≤100 | — | 540 | 685 | 15 | 45 | 579 | 223-262 |

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин, скорость деформации 0,03 1/с. | |||||||

| — | — | — | 31 | — | 100 | — | — |

| Закалка + отпуск (поковки) | |||||||

| 100-300 | — | 540 | 685 | 13 | 40 | 481 | 223-262 |

| ≤100 | — | 590 | 735 | 14 | 45 | 579 | 235-277 |

| 100-300 | — | 590 | 735 | 13 | 40 | 481 | 235-277 |

| Нормализация (поковки) | |||||||

| 100-300 | — | 315 | 570 | 14 | 35 | 334 | 167-207 |

| 300-500 | — | 315 | 570 | 12 | 30 | 285 | 167-207 |

| 500-800 | — | 315 | 570 | 11 | 30 | 285 | 167-207 |

Методы закалки стали

Наибольшее распространение последнее время получили следующие методы:

Закалка в одном охладителе

Этот метод основывается на погружении заготовки в закалочную жидкость, где ее держат до того момента, пока она полностью не остынет. Особенностью этого метода является то, что им может воспользоваться и рядовой потребитель.

Особенностью этого метода является то, что им может воспользоваться и рядовой потребитель.

Закалка в двух средах

Этот метод применим в отношении изделий, выполненных из углеродистых сталей. Основные операции сводятся к погружению заготовки в воду, после чего ее окунают в масло.

Струйчатая

Здесь заготовка подвергается воздействию струей воды. К этому методу закалки прибегают в ситуации, когда приходится закаливать лишь часть детали. Этот вариант закалки отличается отсутствием паровой рубашки, что положительным образом сказывается на эффективности подобной закалки.

Ступенчатая

Для обработки металла используется закалочная среда, в которой поддерживается температура выше мартенситной. Далее заготовку выдерживают при созданном температурном режиме. Очень важно обеспечить одинаковую температуру на каждом сечении заготовки, которая не должна отличаться от температуры, поддерживаемой в закалочной ванне.

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | a, 10-6 1/°С |

| 0 | 200 | 7820 | — | — |

| 20 | 200 | 7820 | — | — |

| 100 | — | 7800 | 44 | 118 |

| 200 | — | 7710 | 43 | 123 |

| 300 | — | 7840 | 41 | 134 |

| 400 | — | 7700 | 39 | 134 |

| 500 | — | — | 37 | — |

| 600 | — | — | — | 14 |

Технологические свойства

| Название | Значение |

| Свариваемость | трудносвариваемая. РДС, АДС под флюсом, ЭШС. Необходимы подогрев и последующая термообработка. РДС, АДС под флюсом, ЭШС. Необходимы подогрев и последующая термообработка. |

| Склонность к отпускной хрупкости | склонна |

| Температура ковки | Начала — 1250 °C, конца — 830 °C. Сечения до 50 мм охлаждаются на воздухе, 50-200 мм — в мульде, 201-300 мм — с печью. |

| Флокеночувствительность | повышенно чувствительна |

| Обрабатываемость резаньем | В горячекатаном состоянии при НВ 166-170 sВ=690 МПа Kn тв.спл.=1.0 Kn б.ст.=0.9 |

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Сталь 40Х — характеристики и применение

По данным различных инженерных справочников, в мире существуют несколько сотен марок сталей. Стальной сплав — это материал в основе которого лежит сплав железа и углерода. Для формирования различных свойств в состав сплава добавляют различные химические вещества. Одни добавки усиливают прочностные характеристики, другие стойкость к износу или коррозии. Благодаря хрому добавленному в расплав характеристики 40Х увеличивают способность стали к термическому упрочнению, стойкость к воздействию корродирующих факторов и абразивному износу.

Расшифровка стали 40Х

Марку 40Х, относят к конструкционным, легированным. В результате того, что в состав стали может входить от 0.36 и 0.44% углерода и от 0.8 и до 1.1% хрома, она становится трудно свариваемой. То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC. После того как шов получен, надо выполнить отжиг.

То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC. После того как шов получен, надо выполнить отжиг.

Полный состав 40Х:

| С(углерод) | Si(кремний) | Mn(марганец) | Ni(никель) | S(сера) | P(фосфор) | Cr(хром) | Cu(медь) |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Химический состав стали 40Х позволяет ее применять для производства деталей с высокими параметрами прочности. К этим деталям относят:

- валы механизмов;

- оси;

- шпиндели;

- зубчатые венцы и пр.

Аналоги

Кстати, при выборе прутка из стали 40Х в качестве основного материала, проектировщик должен помнить о том, что существует возможность применения отечественных аналогов, таких как — 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. Среди сталей, производимых за рубежом, существуют следующие аналоги как:

Среди сталей, производимых за рубежом, существуют следующие аналоги как:

- G51400, H51350 — США;

- 37Cr4, 41Cr4, 41CrS4 — Германия;

- 35Cr, 38CrA, 40Cr, 40CrA — КНР.

Сталь 40ХС

Главная->Справочник->Марочник сталей->Конструкционная сталь

Сталь 40ХФА Сталь 40Х2Н2МА

Конструкционная легированная сталь 40ХС

Марка 40ХС – назначение

Конструкционная легированная хромокремнистая сталь 40ХС используется для изготовления небольших улучшаемых деталей с высокой износостойкостью/ прочностью/ упругостью – пальцы, муфты, шестерни, валы, другие изделия.

Сталь 40ХС – отечественные аналоги

| Марка металлопроката | Заменитель |

| 40ХС | 35ХГТ |

| 38ХС |

Материал 40ХС – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 40ХС | Сталь конструкционная легированная | Сортовой прокат | 4543–71 | данные отсутствуют |

Марка 40ХС – технологические особенности

Термообработка

| Режим | Охлаждающая среда | t, 0С |

| Закалка | масло | 900 |

| Отпуск | вода | 640 |

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1150–850 | >75 | замедленное |

Сварка

| Свариваемость | Способы сварки | Рекомендации |

| трудно свариваемая | РДС, КТС | Подогрев + термообработка |

Флокеночувствительность

Мало чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| закаленное отпущенное | 250–300 | 780–800 | 0,8 | 0,72 |

Склонность к отпускной хрупкости

Склонна.

Сталь 40ХС – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,3–0,6 | 0,3 | 0,3 | 0,035 | 0,37–0,45 | 0,035 | 1.3–1.6 |

Материал 40ХС – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sT | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Пруток | 20 | Закалка (масло) | 900 | 1220 | 62 | 19 | 800 | 960 | |

| Отпуск (вода) | 640 | ||||||||

| 40 | Закалка (масло) | 900 | 1080 | 59 | 19 | 730 | 930 | ||

| Отпуск (вода) | 640 | ||||||||

| 60 | Закалка (масло) | 900 | 880 | 54 | 19 | 700 | 870 | ||

| Отпуск (вода) | 640 | ||||||||

| 4543–71 | 25 | Закалка | 340 | 40 | 12 | 1080 | 1230 | ||

| Отпуск |

Твердость, Мпа

| Сортамент | ГОСТ | Термообработка | HB 10-1 |

| Прокат | 4543–71 | Отжиг | 255 |

Температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 763 | 810 | 680 | 735 | 320 |

Ударная вязкость, Дж/см2

| Режимы термообработки | Среда | t | KCU при температурах | ||||||

| 0С | -800С | -600С | -400С | -300С | -200С | 00С | +200С | ||

| Отжиг | 880 | 39 | 51 | 55 | 78 | ||||

| Закалка | масло | 900 | |||||||

| Отпуск | 640 | ||||||||

Марка 40ХС – физические свойства

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7740 | 2. 19 19 | ||||

| 100 | 7720 | 11.7 | ||||

| 200 | 7690 | 36 | 12.7 | |||

| 300 | 13.4 | |||||

| 400 | 7620 | 35 | 14 | |||

| 500 | 14.4 | |||||

| 600 | 7540 | 34 | 14.8 |

Сталь 40ХС – область применения

Материал марки 40ХС используют в машиностроении для изготовления небольших улучшаемых деталей с высокой прочностью/ износостойкостью/ упругостью.

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить металлопрокат из конструкционной легированной стали 40ХС в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Cталь 30ХГТ Cталь 35ХН1М2ФА Cталь 40 Cталь 40Г Cталь 45ХН Марка А20 Марка А30 Сталь 08 Сталь 08кп Сталь 08пс Сталь 08Ю Сталь 09Г2 Сталь 09Г2С Сталь 10 Сталь 10Г2 Сталь 10Г2БД Сталь 10Г2С1 Сталь 10кп Сталь 10пс Сталь 10Х14Г14Н4Т Сталь 10ХНДП Сталь 10ХСНД Сталь 12ГС Сталь 12К Сталь 12Х18Н10Т Сталь 12Х2Н4А Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН3А Сталь 14Г2 Сталь 14Г2АФ Сталь 14Х2ГМР Сталь 14ХГС Сталь 15 Сталь 15Г Сталь 15Г2АФДпс Сталь 15Г2СФД Сталь 15К Сталь 15кп Сталь 15пс Сталь 15Х Сталь 15ХСНД Сталь 15ХФ Сталь 16Г2АФ Сталь 16ГС Сталь 16К Сталь 17Г1С Сталь 17ГС Сталь 18Г2АФпс Сталь 18К Сталь 18кп Сталь 18Х2Н4ВА Сталь 18Х2Н4МА Сталь 18ХГТ Сталь 20 Сталь 20Г Сталь 20К Сталь 20кп Сталь 20пс Сталь 20Х Сталь 20Х2Н4А Сталь 20ХГ2Ц Сталь 20ХГНР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХН Сталь 20ХН2М Сталь 20ХН3А Сталь 20ХН4ФА Сталь 20ХНР Сталь 22К Сталь 25 Сталь 25Г2С Сталь 25пс Сталь 25ХГСА Сталь 25ХГТ Сталь 30 Сталь 30X Сталь 30Г Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГСН2А Сталь 30ХН2МА Сталь 30ХН2МФА Сталь 30ХН3М2ФА Сталь 31Х19Н9МВБТ Сталь 33ХС Сталь 34ХН1М Сталь 34ХН3М сталь 35 Сталь 35Г Сталь 35Г2 Сталь 40Г2 Сталь 40Х Сталь 40Х2Н2МА Сталь 40ХС Сталь 40ХФА Сталь 45 Сталь 45Г Сталь 45Г2 Сталь 45Х сталь 60С2А сталь 60С2Н2А сталь 60С2ХА сталь 60С2ХФА сталь 65 сталь 65Г сталь 65С2ВА сталь 70 сталь 70С3А сталь А12 Сталь А40Г Сталь ВСт3кп Сталь обыкновенного качества ВСт2кп Сталь обыкновенного качества ВСт2пс Сталь обыкновенного качества ВСт2сп Сталь обыкновенного качества ВСт3Гпс Сталь обыкновенного качества ВСт3пс Сталь обыкновенного качества ВСт3сп Сталь обыкновенного качества ВСт4кп Сталь обыкновенного качества Вст4пс Сталь обыкновенного качества ВСт5пс Сталь обыкновенного качества ВСт5сп Сталь обыкновенного качества ВСт6сп Сталь обыкновенного качества Ст0 Сталь ОсВ Сталь ШХ15 Сталь ШХ15СГ Сталь ШХ4

ГОСТ 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Другие марки из этой категории:

- Марка 10Г2

- Марка 10Х2М

- Марка 12Г2

- Марка 12Х2Н4А

- Марка 12Х2НВФА

- Марка 12Х2НВФМА

- Марка 12Х2НМ1ФА

- Марка 12Х2НМФА

- Марка 12ХН

- Марка 12ХН2

- Марка 12ХН2А

- Марка 12ХН3А

- Марка 14Х2ГМР

- Марка 14Х2Н3МА

- Марка 14ХГН

- Марка 15Г

- Марка 15Н2М (15НМ)

- Марка 15Х

- Марка 15ХА

- Марка 15ХГН2ТА (15ХГНТА)

- Марка 15ХГНМ

- Марка 15ХФ

- Марка 16Г2

- Марка 16ХСН

- Марка 18Х2Н4ВА

- Марка 18Х2Н4МА

- Марка 18ХГ

- Марка 18ХГТ

- Марка 19Х2НВФА

- Марка 19Х2НМФА

- Марка 19ХГН

- Марка 20Г

- Марка 20Г2

- Марка 20Н2М (20НМ)

- Марка 20Х

- Марка 20Х12Н12Г6

- Марка 20Х14

- Марка 20Х17Н3М

- Марка 20Х2Н4А

- Марка 20ХГНМ

- Марка 20ХГНР

- Марка 20ХГНТР

- Марка 20ХГР

- Марка 20ХГСА

- Марка 20ХМ

- Марка 20ХН

- Марка 20ХН2М (20ХНМ)

- Марка 20ХН3А

- Марка 20ХН4ФА

- Марка 20ХНР

- Марка 20ХФ

- Марка 21Х2НВФА

- Марка 21Х2НМФА

- Марка 23Х2НВФА

- Марка 23Х2НМФА

- Марка 25Г

- Марка 25Х2ГНТА

- Марка 25Х2Н4ВА

- Марка 25Х2Н4МА

- Марка 25ХГМ

- Марка 25ХГНМТ

- Марка 25ХГСА

- Марка 25ХГТ

- Марка 27ХГР

- Марка 30Г

- Марка 30Г2

- Марка 30Х

- Марка 30Х10Г10Т

- Марка 30Х3МФ

- Марка 30Х5

- Марка 30ХГС

- Марка 30ХГСА

- Марка 30ХГСН2А (30ХГСНА)

- Марка 30ХГСНМА

- Марка 30ХГТ

- Марка 30ХН2ВА

- Марка 30ХН2ВФА

- Марка 30ХН2МА (30ХНМА)

- Марка 30ХН2МФА

- Марка 30ХН3А

- Марка 30ХН3М2ФА

- Марка 30ХРА

- Марка 33ХС

- Марка 34ХН1М

- Марка 34ХН1МА

- Марка 34ХН3М

- Марка 34ХН3МА

- Марка 35Г

- Марка 35Г2

- Марка 35Х

- Марка 35ХГ2

- Марка 35ХГН2

- Марка 35ХГСА

- Марка 35ХГФ

- Марка 35ХН1М2ФА

- Марка 36Г2С

- Марка 36Х2Н2МФА (36ХН1МФА)

- Марка 38Х2Н2ВА

- Марка 38Х2Н2МА (38ХНМА)

- Марка 38Х2Н3М

- Марка 38Х2НМ

- Марка 38Х2НМФ

- Марка 38Х2Ю (38ХЮ)

- Марка 38ХА

- Марка 38ХВ

- Марка 38ХГМ

- Марка 38ХГН

- Марка 38ХГНМ

- Марка 38ХМ

- Марка 38ХМА

- Марка 38ХН3ВА

- Марка 38ХН3МА

- Марка 38ХН3МФА

- Марка 38ХС

- Марка 40Г

- Марка 40Г2

- Марка 40ГР

- Марка 40Х

- Марка 40Х2Г2М

- Марка 40Х2Н2ВА

- Марка 40Х2Н2МА (40Х1НВА)

- Марка 40Х3Г2МФ

- Марка 40ХГНМ

- Марка 40ХГТР

- Марка 40ХМФА

- Марка 40ХН

- Марка 40ХН2МА (40ХНМА)

- Марка 40ХСН2МА

- Марка 40ХФА

- Марка 45Г

- Марка 45Г2

- Марка 45Х

- Марка 45Х4В3ГФ

- Марка 45ХН

- Марка 45ХН2МФА (45ХНМФА)

- Марка 47ГТ

- Марка 50Г

- Марка 50Г2

- Марка 50Х

- Марка 50Х3В10Ф

- Марка 50Х6ФМС

- Марка 50ХН

- Марка 50ХНМ

- Марка Г13А

- Марка Х6Ф1

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

- Прочность;

- Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Кроме того, она необходима для улучшения механических свойств как отдельных деталей, так и конструкции в целом. В состоянии поставки твердость стали 40Х составляет 217 Мпа — по Бринелю. Для её повышения, применяют разные методы термической обработки.

В частности, для 40Х используют следующие способы закалки с применением:

- единственного хладагента;

- двух хладагентов;

- струи охладителя;

Первый способ подразумевает под собой то, что будет использоваться один тип охладителя (вода, масло и пр. ).

).

Второй, предполагает, то, что после охлаждения заготовки в воде, ее отправляют в масло.

Третий метод основан на том, что на разогретую часть детали, направляют струю охладителя (масло, вода). Этот способ применяют в том случае, если возникает потребность в закалке определённой части детали, например, венца зубчатого колеса. Кроме того, такая технология отличается тем, что в процессе обработки не возникает «паровая» рубашка и это положительно сказывается на качестве закалки.

В процессе термической обработки возникают проблемы защиты детали от дефектов, которые могут появиться после того, как появилась окалина (следствие воздействия кислорода) или выгорания углерода. Для предотвращения этого камеру, в которой происходит нагрев заготовки, насыщают газом, являющейся продуктом сгорания метана. На самом деле защита заготовки от воздействия атмосферного кислорода — это важная задача.

Кстати, термическую обработку изделий, выполненных из стали марки 40Х, лучше всего проводить в герметически закрытой печи. Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Характеристика материала 40ХС

| Марка | 40ХС |

| Заменитель: | 38ХС, 35ХГТ |

| Классификация | Сталь конструкционная легированная |

| Применение | валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, к которым предъявляются требования высокой прочности, упругости, износостойкости. |

Химический состав в % материала 40ХС

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.37 — 0.45 | 1.2 — 1.6 | 0.3 — 0.6 | до 0.3 | до 0.035 | до 0.035 | 1.3 — 1.6 | до 0. 3 3 |

Температура критических точек материала 40ХС.

| Ac1 = 763 , Ac3(Acm) = 810 , Ar3(Arcm) = 735 , Ar1 = 680 , Mn = 320 |

Механические свойства при Т=20oС материала 40ХС .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток | Ж 20 | 960 | 800 | 19 | 62 | 1220 | Закалка 900oC, масло, Отпуск 640oC, вода, | |

| Пруток | Ж 40 | 930 | 730 | 19 | 59 | 1080 | Закалка 900oC, масло, Отпуск 640oC, вода, | |

| Пруток | Ж 60 | 870 | 700 | 19 | 54 | 880 | Закалка 900oC, масло, Отпуск 640oC, вода, |

| Твердость материала 40ХС после отжига , | HB 10 -1 = 255 МПа |

Физические свойства материала 40ХС .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.19 | 7740 | ||||

| 100 | 11.7 | 7720 | ||||

| 200 | 12.7 | 36 | 7690 | |||

| 300 | 13.4 | |||||

| 400 | 14 | 35 | 7620 | |||

| 500 | 14.4 | |||||

| 600 | 14.8 | 34 | 7540 | |||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 40ХС .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Источник:

free-rm5-918kiss – Google Такой

AlleBilderVideosShoppingMapsNewsBücher

suchoptionen

918kiss малайзия. Присоединяйтесь к нам Бесплатно 5 малайзийских ринггитов { Ubox88.com.my } Надежный …

owletcare.de › коллекции › поставщики › q=918kiss малайзия. Присоединяйтесь к нам бесплатно R…

918kiss Малайзия. Присоединяйтесь к нам Бесплатно 5 ринггитов {⏩Ubox88.com.my⏪} Надежные онлайн-игры, игровые автоматы, спорт… Es tut uns leid, aber deinesuche nach Produkten hat keine Treffer …

918 поцелуев Малайзия. Присоединяйтесь к нам Бесплатно 5 малайзийских ринггитов { Ubox88.com.my } Надежный …

neosupps. com › коллекции › поставщики › q=918kiss малайзия . Присоединяйтесь к нам бесплатно …

com › коллекции › поставщики › q=918kiss малайзия . Присоединяйтесь к нам бесплатно …

Коллекция 918kiss Малайзия . Присоединяйтесь к нам бесплатно 5 ринггитов {⏩Ubox88.com.my⏪} Надежные онлайн-игры, игровые автоматы, спорт и прочее. Zurück zur Домашняя страница …

918kiss Малайзия . Присоединяйтесь к нам бесплатно 5 ринггитов { Ubox88.com.my … – Ipuro

www.ipuro.com › коллекции › поставщики › q=918kiss малайзия . Присоединяйтесь к нам…

Die Kategorie 918kiss Малайзия. Присоединяйтесь к нам бесплатно 5 ринггитов {⏩Ubox88.com.my⏪} Надежные онлайн-игры, игровые автоматы, спорт и прочее. Zurück zur Homepage …

918kiss Малайзия. 918 поцелуй Малайзия. Присоединяйтесь к нам бесплатно … – Felicitas Then

felicitasthen.de › коллекции › продавцы › q=918kiss малайзия. 918kiss mala…

918kiss малайзия. Присоединяйтесь к нам бесплатно 5 ринггитов {⏩Ubox88.com.my⏪} Надежные онлайн-игры, игровые автоматы, спорт. Фильтры и сортировки. Сортировать нах.

Фильтры и сортировки. Сортировать нах.

918 поцелуй Малайзия. Присоединяйтесь к нам бесплатно 5 ринггитов { Ubox88.com … – Больше питания

morenutrition.de › коллекции › поставщики › q=918kiss малайзия. Присоединяйтесь к нам бесплатно…

Der Shop ist aktuell geschlossen! Бесплатно Гещенк. Рабаткод. Rabattcode Hier kannst du den Influencercode eintragen und direkt sparen. АКТИВЕРЕН.

Es fehlt: rm5- | Muss Folgendes enthalten:rm5-

918kiss Малайзия. 918 поцелуй Малайзия. Присоединяйтесь к нам бесплатно RM … – C. Wirschke

www.wirschke.com › коллекции › поставщики › q=918kiss малайзия. 918kiss …

Die Kategorie 918kiss Малайзия. 918 поцелуй Малайзия. Присоединяйтесь к нам бесплатно 5 ринггитов {⏩Ubox88.com.my⏪} Надежные онлайн-игры, игровые автоматы, спорт и прочее. Zurück zur Домашняя страница …

Вступайте в клуб. – PERCY MASH

percymash.de › коллекции › продавцы › q=918kiss малайзия.