Термообработка ст 5хнм: Марочник сталей характеристики, свойства сталей и сплавов

alexxlab | 29.04.2021 | 0 | Разное

Сталь 5ХНМ / Auremo

Сталь 9Х1 Сталь 9Х5ВФ Сталь 9Г2Ф (ЭИ972) Сталь 95Х6М3Ф3СТ (ЭК80) Сталь 90ХФ (9Х1Ф; 9ХФ) Сталь 8ХФ Сталь 8Х6НФТ (85Х6НФТ) Сталь 8Х4В2МФС2 (ЭП761) Сталь 8Х3 Сталь 8Н1А Сталь 7ХНМ Сталь 7ХГ2ВМФ Сталь 7Х3 Сталь 7Х15ВМФСН (ЧС93) Сталь 7Н2МФА Сталь 6ХС (ЭИ325) Сталь 6ХВГ Сталь Х12ВМФ Сталь ХГС Сталь ХВСГФ Сталь ХВГ Сталь ХВ4Ф Сталь Х9ВМФ Сталь Х6ВФ (ЭИ808) Сталь Х12Ф1 Сталь Х12МФ Сталь 6ХВ2С Сталь Х12 Сталь Х Сталь В2Ф Сталь 9ХФМ Сталь 9ХС Сталь 9ХВГ Сталь 9Х6Ф2АРСТГ (ЭК15) Сталь 3Х3М3Ф (ЭИ76) Сталь 4ХМФ Сталь 4ХМНФС Сталь 4Х5МФС (4Х5МФСА) Сталь 4Х5МФ1С (ЭП572) Сталь 4Х5В2ФС (ЭИ958) Сталь 4Х4ВМФС (ДИ22) Сталь 4Х3ВМФ (ЗИ2) Сталь 4Х2В5МФ (ЭИ959) Сталь 4ХМФС (40ХСМФ) Сталь 3Х2МНФ Сталь 13Х Сталь 12Х1 (ЭП430) Сталь 11ХФ (11Х) Сталь 11Х4В2МФ3С2 (ДИ37) Сталь 05Х13Н6М2 Сталь 05Х12Н6Д2МФСГТ (ДИ80) Сталь 6Х7В7ФМ (ЭИ161) Сталь 4ХС Сталь 50Х14МФ (ЗИ128) Сталь 55СМ5ФА Сталь 55Х7ВСФМ (55Х7ВСМФ) Сталь 5Х2МНФ (ДИ32) Сталь 5Х3В3МФС (ДИ23) Сталь 5ХАНМФ Сталь 5ХВ2СФ Сталь 5ХНВ (5ХНВЛ) Сталь 5ХНВС Сталь 5ХНМ Сталь 6Х3МФС (ЭП788) Сталь 6Х4М2ФС (ДИ55) Сталь 6Х6В3МФС (ЭП569) Сталь 6Х6М1Ф

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 5ХНМ |

| Обозначение ГОСТ латиница | 5XHM |

| Транслит | 5HNM |

| По химическим элементам | 5CrНMo |

Описание

Сталь 5ХНМ применяется: для изготовления поковок деталей общего машиностроения; молотовых штампов паровоздушных и пневматических молотов массой падающих частей свыше 3 т; прессовых штампов и штампов машинной скоростной штамповки при горячем деформировании легких цветных сплавов; блоков матриц для вставок горизонтальных ковочных машин; цельнокатаных колец различного назначения.

Примечание

При изготовлении поковок из слитков массой более 21 т разливка стали должна производится в вакууме.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Листы и полосы | В33 | ГОСТ 4405-75, TУ 14-131-971-2001 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5950-2000, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ОСТ 1 92049-76, TУ 14-1-1226-75, TУ 14-11-245-88 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 24.952.01-89, TУ 108.06.109-87 |

| Обработка металлов давлением. Поковки | В03 | TУ 108.11.917-87 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 5950-2000 | 0. 5-0.6 5-0.6 | ≤0.03 | ≤0.03 | 0.5-0.8 | 0.5-0.8 | 0.1-0.4 | 1.4-1.8 | Остаток | ≤0.3 | ≤0.15 | ≤0.03 | 0.15-0.3 | ≤0.2 |

Fe – основа.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|

| Поковки. Закалка в масло с 850 °С + Отпуск при 460-520 °С | |||||||

| 100-200 | ≥1420 | ≥1570 | ≥9 | ≥35 | ≥343 | 375-429 | 42-47 |

| Поковки 100-200 мм. Закалка в масло с 850 °С + Отпуск при 450 °С | |||||||

| – | – | – | – | – | – | – | ≥43 |

Поковки. Закалка в масло с 850 °С + Отпуск при 460-520 °С Закалка в масло с 850 °С + Отпуск при 460-520 °С | |||||||

| 200-300 | ≥1270 | ≥1470 | ≥11 | ≥38 | ≥440 | 352-397 | 40-44 |

| Поковки 100-200 мм. Закалка в масло с 850 °С + Отпуск при 450 °С | |||||||

| – | – | – | – | – | – | – | ≥39 |

| Поковки. Закалка в масло с 850 °С + Отпуск при 460-520 °С | |||||||

| 300-500 | ≥1130 | ≥1320 | ≥12 | ≥36 | ≥490 | 321-375 | 37-42 |

| Поковки 100-200 мм. Закалка в масло с 850 °С + Отпуск при 450 °С | |||||||

| – | – | – | – | – | – | – | ≥37 |

| Поковки. Закалка в масло с 850 °С + Отпуск при 460-520 °С | |||||||

| 500-700 | ≥930 | ≥1180 | ≥15 | ≥40 | ≥784 | 302-341 | 35-39 |

| 100 | – | – | – | – | – | – | ≥57 |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Физические характеристики

| Температура | l, Вт/(м · °С) | R, НОм · м | a, 10-6 1/°С |

|---|---|---|---|

| 100 | 38 | 300 | – |

| 200 | 40 | 250 | 126 |

| 300 | 42 | 200 | – |

| 400 | 42 | 160 | 126 |

| 500 | 44 | – | – |

| 600 | 46 | – | 142 |

| 800 | – | – | 142 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | не применяется для сварных конструкций. |

| Склонность к отпускной хрупкости | не склонна |

| Температура ковки | Начала – 1240 °C, конца – 750 °C. Сечения до 100 мм охлпждаются на воздухе, 101-350 мм – в яме. |

| Флокеночувствительность | чувствительна |

| Обрабатываемость резаньем | В отожженном состоянии при НВ 286 sВ=900 МПа Kn тв.спл.=0.6 Kn б.ст.=0.3 |

Марочник сталей характеристики, свойства сталей и сплавов

Инструментальная штамповая сталь 5ХНМ

Марка 5ХНМ – назначение

Инструментальная штамповая сталь 5ХНМ используется при горячем деформировании цветных легких сплавов – штампы скоростной машинной штамповки; для изготовления прессовых штампов, молотовых штампов пневматических/ паровоздушных молотов (вес падающих составляющих более 3 т), блоков матриц – вставки горизонтально-ковочных машин.

Сталь 5ХНМ – отечественные аналоги

| Марка металлопроката | Заменитель |

| 5ХНМ | 4ХМФС |

| 4Х5В2ФС | |

| 5ХГМ | |

| 5ХНВ | |

| 5ХНВС |

Материал 5ХНМ – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 5ХНМ | Сталь инструментальная штамповая | Прутки и полосы | 5950–2000 | есть |

5ХНМ

Главная/Характеристики Марок Стали, Металлопроката/5ХНМ

Характеристика материала. Сталь 5ХНМ.

| Марка | Сталь 5ХНМ (5XHM) |

| Классификация | Сталь инструментальная легированная штамповая горячего деформирования |

| Заменитель | СТАЛЬ 5ХГМ, СТАЛЬ 4ХМФС, СТАЛЬ 5ХНВ, СТАЛЬ 5ХНВС, СТАЛЬ 4Х5В2ФС (ЭИ958), СТАЛЬ 5Х2МНФ (ДИ32), СТАЛЬ 3Х2МНФ |

| Прочие обозначения | Сталь 5ХНМ; ст. 5XHM; 5ХНM 5XHM; 5ХНM |

| Иностранные аналоги | США L6, T61206; Германия(DIN,WNr) 1.2711,1.2713,55NiCrMoV5,55NiCrMoV6,56CrNiMoV7,G55NiCrMoV6; Япония(JIS) SKT3, SKT4; Франция(AFNOR) 55NCDV7, 55NiCrMoV7; Англия(BS) Bh324/5; Евросоюз(EN) 1.2714,55NiCrMoV7; Италия(UNI) 44NiCrMoV7KU,55NiCrMoV7KU; Испания(UNE) F.520S; Китай(GB) 5CrNiMo; Швеция(SS) 2550; Болгария(BDS) 5ChNM; Венгрия(MSZ) NK; Польша(PN) WNL,WNL1; Румыния(STAS) 55MoCrNi16, 55VMoCrNi16; Чехия(CSN) 19662; Австрия(ONORM) W502; Юж.Корея(KS) STF4 |

| Общая характеристика | |

| Применение | Сталь 5ХНМ применяется: для изготовления поковок деталей общего машиностроения; молотовых штампов паровоздушных и пневматических молотов массой падающих частей свыше 3 т; прессовых штампов и штампов машинной скоростной штамповки при горячем деформировании легких цветных сплавов; блоков матриц для вставок горизонтальных ковочных машин; цельнокатаных колец различного назначения. |

| Примечание | При изготовлении поковок из слитков массой более 21 т разливка стали должна производится в вакууме. |

| Видпоставки | |

| Классификация, номенклатура и общие нормы | ГОСТ 5950-2000 |

| Сортовой и фасонный прокат | ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ТУ 14-11-245-88, ОСТ 1 92049-76, ТУ 14-1-1226-75, |

| Листы и полосы | ГОСТ 4405-75, ТУ 14-131-971-2001 |

| Поковки и кованые заготовки | ГОСТ 1133-71 |

| Болванки. Заготовки. Слябы | ОСТ 24.952.01-89, ТУ 108.06.109-87 |

| Обработка металлов давлением. Поковки | ТУ 108.11.917-87 |

| Сварка и резка металлов. Пайка, клепка | ГОСТ 10543-98 |

Химическийсоставв % материала 5ХНМвсоответствии С ГОСТОМ 5950-2000

| Химический элемент | % |

| Углерод (С) | 0,5 — 0,6 |

| Кремний (Si) | 0,1 — 0,4 |

| Медь (Cu), не более | 0,3 |

| Марганец (Mn) | 0,5 — 0,8 |

| Молибден (Mo) | 0,15 — 0,3 |

| Никель (Ni) | 1,4 — 1,8 |

| Фосфор (P), не более | 0,03 |

| Хром (Cr) | 0,5 — 0,8 |

| Сера (S), не более | 0,03 |

Температуракритическихточекмаркистали 5XHM(5ХНМ)

| Критическая точка | Mn | Ar1 | Ar3 | Ac1 | Ac3 |

| °С | 230 | 610 | 640 | 730 | 780 |

Технологическиесвойствамарки 5ХНМ

| Температура ковки | Начала 1240, конца 750. Сечения до 100 мм охлаждаются на воздухе, 101-350 мм — в яме Сечения до 100 мм охлаждаются на воздухе, 101-350 мм — в яме |

| Свариваемость | не применяется для сварных конструкций. |

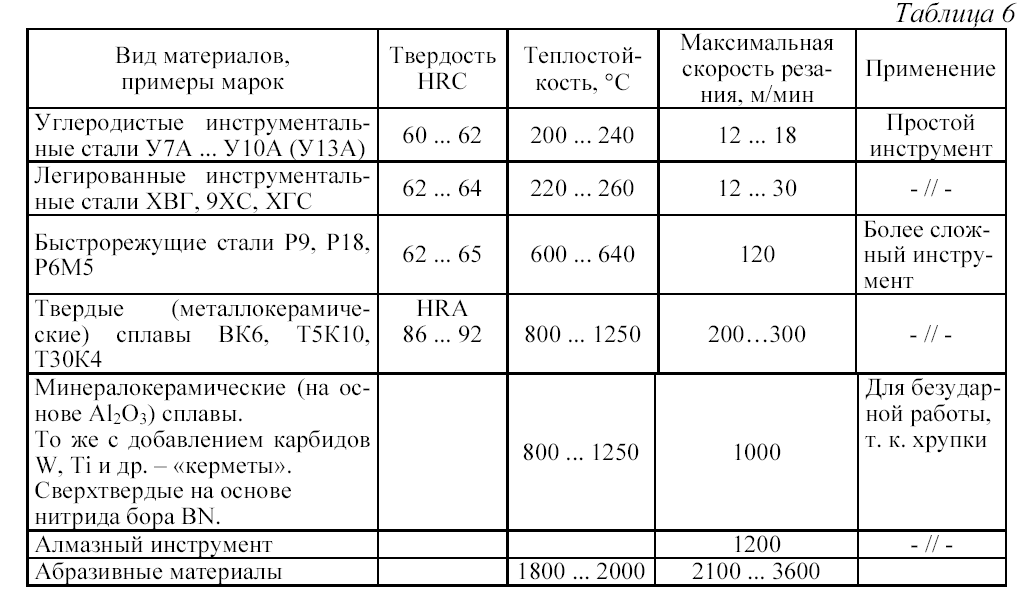

| Обрабатываемость резанием | В отожженном состоянии при НВ 286 и σB = 900 МПа Kυ тв.спл. =0,6, Kυ б.ст. = 0,3 |

| Флокеночувствительность | чувствительна. |

| Склонность к отпускной хрупкости (способности) | не склонна |

Механическиесвойствастали 5ХНМвзависимостиот сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | HRCэ |

| Закалка 850°С, масло. Отпуск 460-520°С. | |||||||

| <100 | 57 | ||||||

| 100-200 | 1420 | 1570 | 9 | 35 | 34 | 375-429 | 42-47 |

| 200-300 | 1270 | 1470 | 11 | 38 | 44 | 352-397 | 40-44 |

| 300-500 | 1130 | 1320 | 12 | 36 | 49 | 321-375 | 37-42 |

| 500-700 | 930 | 1180 | 15 | 40 | 78 | 302-341 | 35-39 |

Твёрдостьстали 5ХНМ(HRCэ, НВ)

| Состояние поставки,режим термообработки | HRCэ поверхности | НВ |

| Прутки и полосы отожженные или высокоотпущенные | 241 | |

Образцы. Закалка 850 С, масло. Отпуск 550 С. Закалка 850 С, масло. Отпуск 550 С. | 36 | |

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 400-480 С (режим окончательной термообработки) | 44-48 | |

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 500-550 С (режим окончательной термообработки) | 40-43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 400 С. | 43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 550 С. | 37 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

Цель окончательной термической обработки — получение в готовом инструменте оптимального сочетания основных свойств: твердости, прочности, износостойкости, вязкости и теплостойкости.

Наиболее распространенный технологический процесс окончательной термической обработки инструмента для горячего деформирования состоит из закалки и отпуска. Большое разнообразие условий работы такого инструмента предопределяет не только применение различных сталей, но и необходимость получать в каждом конкретном случае оптимальное для данных условий сочетание свойств за счет правильного выбора режимов термической обработки. При этом в зависимости от назначения инструмента возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.

Большое разнообразие условий работы такого инструмента предопределяет не только применение различных сталей, но и необходимость получать в каждом конкретном случае оптимальное для данных условий сочетание свойств за счет правильного выбора режимов термической обработки. При этом в зависимости от назначения инструмента возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.

В частности, следует учитывать, что при повышении температуры нагрева под закалку возрастает теплостойкость и прокаливаемость штамповых сталей, но из-за укрупнения зерна снижается их вязкость. Поэтому, например, для прессового инструмента, работающего с большим разогревом, но без значительных динамических нагрузок, целесообразно повышать температуру нагрева под закалку для получения большей теплостойкости.

Вместе с тем при выборе режимов закалки и отпуска следует учитывать их влияние на деформацию инструмента в процессе термической обработки и возможность последующей механической обработки.

Повышение температуры отпуска, как правило, повышает вязкость стали, но снижает ее твердость, прочность и износостойкость. В связи с этим для сохранения износостойкости и твердости стали температуру отпуска выбирают пониженной, однако не ниже температуры разогрева инструмента при эксплуатации.

Физические свойства марки 5ХНМ

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Коэффициент теплопроводности Вт/(м ·°С) | 38 | 40 | 42 | 42 | 44 | 46 | ||||

| Уд. электросопротивление (p, НОм · м) | 300 | 250 | 200 | 160 | ||||||

| Температура испытания,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 12. 6 6 | 14.2 |

Теплостойкость, красностойкость стали 5XHM

| Температура,°С | Время, ч | Твердость, HRCэ |

| 590 | 4 | 37 |

Обозначения:

| Механическиесвойства : | ||

| sв | — Предел кратковременной прочности , [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве , [ % ] | |

| y | — Относительное сужение , [ % ] | |

| KCU | — Ударная вязкость , [ кДж / м2] | |

| HB | — Твердость по Бринеллю , [МПа] | |

| Физическиесвойства : | ||

| T | — Температура, при которой получены данные свойства , [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость : | ||

| безограничений | — сварка производится без подогрева и без последующей термообработки | |

| ограниченносвариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке | |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг | |

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Характеристики легированного сплава 5ХНМ

Среди наиболее заметных свойств стали 5ХНМ – высокая прочность и большая вязкость, отличная износостойкость и разгаростойкость, окалиностойкость и хорошая теплопроводность. При этом этот сплав не годится для сварочных работ.

При этом этот сплав не годится для сварочных работ.

Что данному сплаву дают легирующие элементы? Применение хрома позволяет сделать металл более упругим, твёрдым и прочным. Этот элемент также повышает прокаливаемость стали и в целом значительно улучшает многие физические свойства металла. Никель также используется для увеличения прочности, но здесь его роль заключается в понижении порога хладоломкости сплава. Побочным эффектом этого становится склонность к отпускной хрупкости, однако проблема полностью решается применением молибдена. Соединяясь с хромом и никелем, этот химический элемент существенно повышает вязкость и прочность металла, снижая, тем не менее, его теплопроводность.

Инструментальная штамповая легированная сталь 5ХНМ может похвастать следующими физическими и механическими свойствами:

Молотовые штампы

Штампы из сталей 5ХНСВ, 5ХНМ, 5ХНВ и 5ХГМ. Для устранения внутренних напряжений, возникающих при ковке, для измельчения зерна, получения однородной структуры и понижения твердости заготовки штампов (кубики) подвергают отжигу или нормализации с высоким отпуском по режиму для данной стали.

На качество штампов и стойкость их в работе влияет термическая обработка — закалка и отпуск штампов. Если термическая обработка штампов проведена неудовлетворительно, то в штампах могут возникать трещины (в процессе термической обработки или после некоторого времени работы). Штампы разрушаются вследствие значительных внутренних напряжений, возникающих при нагреве и охлаждении. Особенно большие напряжения при термической обработке крупных штампов. При нагреве внутренние напряжения возникают в связи с разницей температур в отдельных зонах штампа. Для уменьшения внутренних напряжений нагрев под закалку и отпуск должен производиться с таким расчетом, чтобы получилась минимальная разница между температурой поверхности и температурой сердцевины штампа.

Для предотвращения образования значительных внутренних напряжений от неравномерного нагрева штампы необходимо медленно нагревать до 500—600° С. При дальнейшем повышении температуры нагрев может быть более быстрым. Обычно при нагреве под закалку штампы загружают в печь, имеющую температуру не выше 650° С. При загрузке холодных штампов температура печи понижается и тем в большей степени, чем крупнее штампы.

При загрузке холодных штампов температура печи понижается и тем в большей степени, чем крупнее штампы.

Для предохранения от окисления и обезуглероживания при нагреве рабочую поверхность штампа засыпают отработавшим карбюризатором, сверху обмазывают шамотной глиной и устанавливают в печь фигурой вверх (рис. 183, а) или фигурой вниз в железную

коробку, в которую насыпают слой отработавшего карбюризатора (рис. 183, б).

Температура закалки штампов 820—880° С (более низкая температура для закалки мелких штампов, более высокая — для крупных). Температуру закалки принимают 840—860° С для стали 5ХНСВ и 820—860° С для сталей 5ХНМ, 5ХНВ, 5ХГМ.

Для штампов с наименьшей стороной (высотой) 250—700 мм (при нагреве в электропечи) принимают выдержку после загрузки в печь 40 мин — 2,5 ч; нагрев до температуры закалки 11—23 ч, выдержку при температуре закалки 2—5,5 ч. После выдержки при температуре закалки штампы для уменьшения напряжений и деформации подстуживают на воздухе до 750—780° С в течение 15—40 мин и охлаждают в масле с температурой не выше 70° С или на воздухе.

После закалки штампы немедленно подвергают отпуску. Отпуск штампов снижает их твердость и уменьшает внутренние напряжения, возникающие в штампах в результате закалки. Закалочные напряжения в штампах бывают настолько велики, что если штамп после закалки оставить без отпуска, то через некоторое время в нем образуются трещины. Если закаленный штамп поместить в печь, нагретую до температуры отпуска (500—600° С), то при быстром нагреве поверхностных слоев и значительной разнице между температурой поверхности и температурой сердцевины в штампе могут возникнуть трещины. Поэтому штампы после закалки помещают в отпускную печь, нагретую до температуры не выше 400° С, а затем нагревают до заданной температуры отпуска.

Крупные штампы должны иметь высокую вязкость; их отпускают до твердости HRC 35—38. Сначала закаливают и отпускают кубики, а затем нарезают фигуру. Изношенные штампы обрабатывают резанием без промежуточного отжига, далее вновь проводят термическую обработку. Температуры отпуска и твердость молотовых штампов приведены в табл. 25.

Штампы с наименьшей стороной (высотой) 250—700 мм нагревают в электропечи до температуры отпуска в течение 9—25 ч и выдерживают при температуре отпуска в течение 1,5—5 ч. Так как хвостовая часть штампа должна иметь повышенную вязкость, после общего отпуска производят отпуск хвостовика. Для этого штамп хвостовиком вниз устанавливают на специальную щелевую печь или на печь-плиту. Производят нагрев до появления синего или серого цвета побежалости на рабочей части штампа, что соответствует температуре 250—350° С. Температуры отпуска и твердость хвостовиков приведены в табл. 26.

Так как хвостовая часть штампа должна иметь повышенную вязкость, после общего отпуска производят отпуск хвостовика. Для этого штамп хвостовиком вниз устанавливают на специальную щелевую печь или на печь-плиту. Производят нагрев до появления синего или серого цвета побежалости на рабочей части штампа, что соответствует температуре 250—350° С. Температуры отпуска и твердость хвостовиков приведены в табл. 26.

Для сокращения цикла термической обработки рекомендуется следующий способ закалки штампов. Нагретый до температуры закалки штамп накрывают со стороны хвостовой части герметическим коробом (рис. 184) и в таком виде погружают в масло. При охлаждении масло внутрь короба не проникает, так как этому препятствуют находящиеся в коробе воздух и пары масла. При таком способе охлаждения хвостовик не закаливается, а подвергается нормализации с самоотпуском с получением необходимой

твердости, и поэтому дополнительный отпуск проводить не требуется. Прогрессивным способом, сокращающим цикл термической обработки и улучшающим качество штампов, является способ местной закалки.