Термообработка сталь 5хнм: характеристики и расшифовка, применение и свойства стали

alexxlab | 18.12.1992 | 0 | Разное

5ХНМ :: Металлические материалы: классификация и свойства

Сталь 5ХНМ ГОСТ 5950-2000

Группа | Массовая доля элемента, % | |||||||

Углерод | Кремний | Марганец | Хром | Вольфрам | Ванадий | Молибден | Никель | |

II | 0,50 – 0,60 | 0,10 – 0,40 | 0,50 – 0,80 | 0,50 – 0,80 | – | – | 1,40 – 1,80 | |

II группа – для изготовления инструмента, используемого в основном для обработки металлов давлением при температуре выше 300 °С;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для

холодной механической обработки (обточки, строжки фрезерования и т. д.)

д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Ас1 | Ас3 (Асm) | Ас3 (Аrсm) | Ar1 | Мн |

| 730 | 780 | 640 | 610 | 230 |

Твердость

Состояние поставки, режимы термообработки | HRCЭ (HB) |

Прутки и полосы отожженные или высокоотпущенные | До (241) |

Образцы. | Св. 36 |

Подогрев 700 – 750 °С. Закалка 840 – 850 °С, масло. Отпуск: 400 – 480 °С (режим окончательной термообработки) 500 – 550 °С (режим окончательной термообработки) | 44 – 48 40 – 43 |

Механические свойства в зависимости от сечения

Сечение, мм | σ0,2 | σВ | δ5 | ψ | KCU Дж/см2 | Твердость | |

МПа | % | Поверхности HRCЭ | Сердцевины НВ | ||||

Закалка 850 °С, масло. | |||||||

До 100 | – | – | – | – | – | 57 | – |

100 – 200 | 1420 | 1570 | 9 | 35 | 34 | 42 – 47 | 375 – 429 |

200 – 300 | 1270 | 11 | 38 | 44 | 40 – 44 | 352 – 397 | |

300 – 500 | 1130 | 1320 | 12 | 36 | 49 | 37 – 42 | 321 – 375 |

500 – 700 | 930 | 1180 | 15 | 40 | 78 | 35 – 39 | 302 – 341 |

Механические свойства в зависимости от температуры отпуска

Температура отпуска, °С | σ0,2 | σВ | δ5 | ψ | KCU, Дж/см2 | НВ (HRCЭ) |

МПа | % | |||||

Закалка 850 °С, масло. | ||||||

400 | 1370 | 10 | 40 | 33 | (47) | |

450 | 1400 | 1490 | – | 36 | 37 | (45) |

500 | 1270 | 1370 | – | 36 | 46 | (43) |

550 | 1180 | 1310 | – | 35 | 59 | (40) |

Закалка 850 °С, масло или вода – масло | ||||||

450 – 510 | – | – | – | – | – | 415 – 477 |

500 – 550 | – | – | – | – | – | 341 – 388 |

560 – 600 | – | – | – | – | 285 – 321 | |

Твердость стали в зависимости от температуры испытания

Температура Испытания, °С | HRCЭ | Температура Испытания, °С | HRCЭ |

Закалка 850 °С. | Закалка 850 °С. Отпуск 500 °С | ||

400 | 43 | 400 | 39 |

500 | 39 | 500 | 28 |

550 | 37 | 550 | – |

600 | 26 | 600 | 26 |

Теплостойкость

Температура, °С | Время, ч | HRCЭ |

590 | 4 |

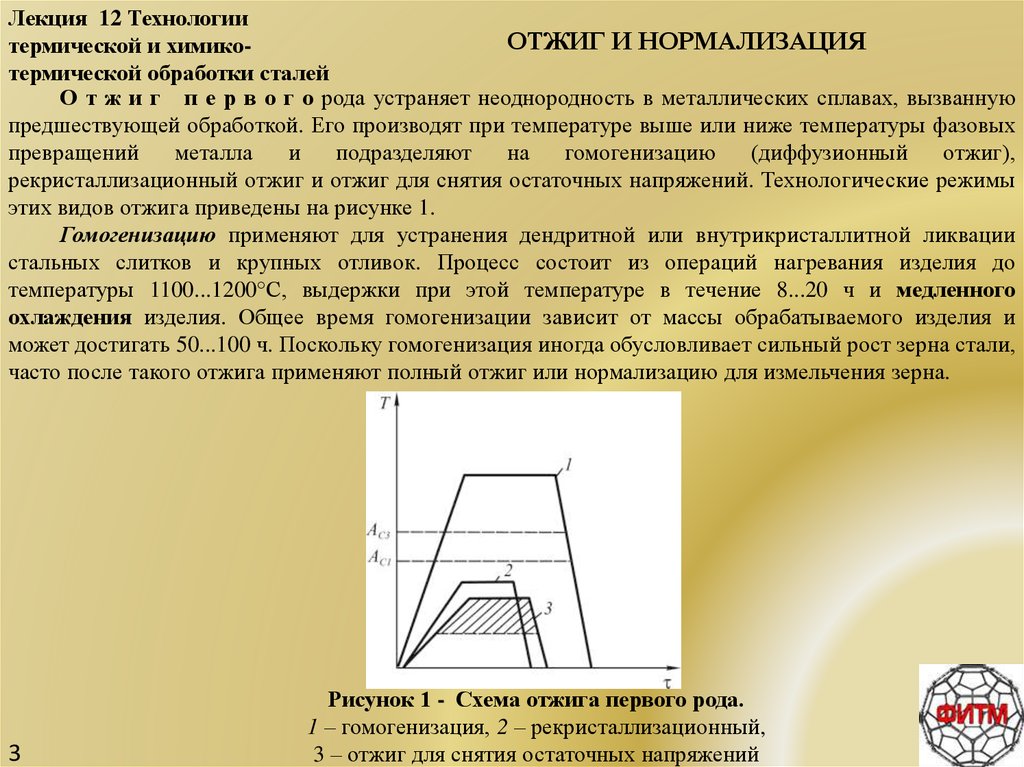

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

начала 1240,

конца 750.

Сечения до 100 мм охлаждаются на воздухе, 101 – 350 мм – в яме.

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 286 и σВ=900 МПа, Кυ тв. спл=0,6, Кυ б. ст=0,3.

Склонность к отпускной хрупкости – не склонна.

Флокеночувствительность – чувствительна.

Применение: для молотовых штампов паровоздушных и пневматических молотов с массой падающих частей свыше 3 тонн; прессовых штампов и штампов машинной скоростной штамповки при горячем деформировании легких цветных сплавов; блоков матриц для вставок горизонтальных машин.

Сортамент:

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.

Доска объявлений | Сталь 5ХНМ – характеристика, химический состав, свойства, твердостьСталь 5ХНМОбщие сведения

Химический состав

Механические свойстваМеханические свойства в зависимости от сечения

Технологические свойства

Температура критических точек

Твердость

Физические свойства

Теплостойкость, красностойкостьТеплостойкость

[ Назад ] | |||||||||||||

Сталь 5ХНМ / Ауремо

R6M5K5 Р18 Р9М4К8 Р9 45ХНМ 60XH 75HSMF 9х2 55X 60ХСМФ 7X2SMF 9X2MF 60Х2СМФ 75ХМ 90HMF 60HG 75ХМФ 90HF HV4F 9ХВГ ХВГ 9ХС 9X1 U10 U12 U7 U10A U12A U7A U8 U8A U9A U9 27Х2Н2М1Ф 4Х5МФС 6ХВ2С 7ХГ2ВМФ Х12 X12MF 40X5MF 4ХВ2С 5ХВ2С 6ХВГ X12VM h22F1 3X2V8F 4ХМФС 5ХГМ 6ХС 8х3 X6VF 3Х2Н2МВФ 4X2НМФ 4X5MF1S 5ХНМ 7Х3

Сталь 5ХНМ

Сталь 5ХНМ : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 5ХНМ.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 5ХНМ.

Общие сведения о стали 5ХНМ

| Марка-заменитель |

| стали: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС. |

| Вид поставки |

| Поковка 5хнм, круг 5хнм, лист 5хнм, сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Пруток калиброванный ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и серебряный ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Проволока ГОСТ 10543-82. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

| Применение |

штампы молотовые паровоздушных и пневматических молотов с массой падающих частей более 3 т, штампы прессовые и штампы машинной высокоскоростной штамповки при горячем деформировании легких цветных сплавов, блоков из штампы для вставок горизонтально-ковочных машин. |

Химический состав стали 5ХНМ

| Химический элемент | % |

| Кремний (Si) | 0,10−0,40 |

| Марганец (Mn) | 0,50-0,80 |

| Медь (Cu), не более | 0,30 |

| Молибден (Mo) | 0,15−0,30 |

| Никель (Ni) | 1,40−1,80 |

| Сера (S), не более | 0,030 |

| Углерод (С) | 0,50−0,60 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 0,50−0,80 |

Механические свойства стали 5ХНМ

Механические свойства в зависимости от сечения

| Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | ХБ | HRC e | |||||||

Закалка 850°С, масло. Отпуск 460-520°С Отпуск 460-520°С | ||||||||||||||

| <100 | 57 | |||||||||||||

| 100−200 | 1420 | 1570 | девять | 35 | 34 | 375−429 | 42−47 | |||||||

| 200−300 | 1270 | 1470 | одиннадцать | 38 | 44 | 352−397 | 40−44 | |||||||

| 300−500 | 1130 | 1320 | 12 | 36 | 49 | 321−375 | 37−42 | |||||||

| 500−700 | 930 | 1180 | пятнадцать | 40 | 78 | 302−341 | 35–39 | |||||||

Технологические свойства стали 5хNM

| ТЕМПЛАТА КОВАНИЯ |

| Начало 1240, конец 750. Срезы до 100 мм остывают в воздухе, 101 – 350 ММ. |

| Свариваемость |

не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В отожженном состоянии при HB 286 и σ B = 900 МПа K υ тв.пл. = 0,6, K υ б.ст. = 0,3. |

| Склонность к высвобождению |

| без наклона |

| Чувствительность стада |

| чувствительная |

Температура критических точек стали 5ХНМ

| Критическая точка | °С |

| Ас1 | 730 |

| Ас3 | 780 |

| Ar3 | 640 |

| Ar1 | 610 |

| Мн | 230 |

Твердость стали 5ХНМ

| Состояние поставки, режим термообработки | HRC e Поверхность | HB |

| Отожженные или высокоотпущенные прутки и полосы | 241 | |

Образцы. Закалка 850 С, масло. Отпуск 550 С. Закалка 850 С, масло. Отпуск 550 С. | 36 | |

| Нагрев 700-750 С. Закалка 840-860 С, масло. Отпуск 400−480 С (заключительный режим термообработки) | 44−48 | |

| Нагрев 700-750 С. Закалка 840-860 С, масло. Отпуск 500−550 С (заключительный режим термообработки) | 40−43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 400 С. | 43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 550 С. | 37 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 | |

| Закалка 850°С. Отпуск 500°С. Температура испытания 400°С | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 28 | |

Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

Физические свойства стали 5ХНМ

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Коэффициент теплопроводности Вт/(м°С) | 38 | 40 | 42 | 42 | 44 | 46 | ||||

| Уд. электрическое сопротивление (p, ном. м) | 300 | 250 | 200 | 160 | ||||||

| Температура испытания, °С | 20−100 | 20-200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20-800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 12,6 | 14,2 |

Жаростойкость, покраснение стали 5ХНМ

Жаростойкость

| Температура, °С | Время, ч | Твердость, HRC e |

| 590 | 4 | 37 |

Источник: Марка сталей и сплавов

Источник: www. manual-steel.ru/5HNM.html

manual-steel.ru/5HNM.html

Термическая обработка металлов Обзор и виды термической обработки стали

- 5 августа 2022 г.

Термическая обработка металлов насчитывает тысячи лет. Открытие процессов термообработки, несомненно, помогло начать значительный период технического прогресса. Кроме того, благодаря этой процедуре в ряде процессов механической обработки и металлургии используются передовые технологии для производства более точных и высококачественных деталей.

Вы обнаружите, что сегодня во многих отраслях промышленности применяются различные методы термообработки. Эти процессы термообработки помогают изменить физические, а иногда и химические свойства металла для различных целей.

Здесь мы рассмотрим все, что вам нужно знать о процессах термической обработки, их преимуществах и типах термической обработки стали.

Что такое термообработка?

В значительной степени термическая обработка является одним из наиболее важных компонентов процесса производства металла. Он включает в себя группу термических и металлообрабатывающих методов, которые изменяют свойства металла.

Он включает в себя группу термических и металлообрабатывающих методов, которые изменяют свойства металла.

Именно термическая обработка изменяет физические, механические, а иногда и химические свойства металлов путем нагревания и охлаждения. К таким свойствам относятся пластичность, твердость, термостойкость, формуемость, обрабатываемость, прочность и т. д.

Методы термообработки различаются в зависимости от типа металлического материала и требуемых конкретных свойств. Для производителей важно знать подходящий метод термообработки для удовлетворения их конкретных потребностей.

Какие металлы доступны для термической обработки?

В частности, вы должны изучить каждый материал, чтобы выбрать правильный метод термообработки для получения требуемых свойств. Это связано с тем, что не все металлические материалы подходят для всех видов термообработки.

Вы обнаружите, что черные металлы составляют большую часть термообработанных материалов. Так, различные марки стали составляют около 80% термически обработанных металлов. Тем не менее, некоторые цветные материалы также подходят для термической обработки.

Тем не менее, некоторые цветные материалы также подходят для термической обработки.

Таким образом, металлические сплавы, такие как медь, алюминий, никель, латунь, магний и титан, подвергаются термической обработке. Ниже приведены некоторые из металлов, доступных для термической обработки, и подходящие типы термической обработки:

1. Чугун, углеродистая сталь, мартенситная нержавеющая сталь и инструментальная сталь

Методы термической обработки – закалка, отжиг, нормализация, снятие напряжений, цементация, азотирование и отпуск.

2. Медь и медные сплавы

Методы термической обработки – отжиг, старение и закалка.

3. Алюминий

Методы термообработки – отжиг, термообработка на твердый раствор, естественное и искусственное старение.

Стадии термической обработки металлов

Обычно существует пять основных методов термической обработки металлов. Этими процессами являются закалка, цементация, нормализация, отжиг и отпуск. Вы обнаружите, что каждый процесс приводит к различным свойствам металла.

Вы обнаружите, что каждый процесс приводит к различным свойствам металла.

Несмотря на это, обратите внимание, что существует три основных этапа термической обработки металлов. Эти этапы нагрева, замачивания и охлаждения. Взгляните на каждый этап ниже:

1. Этап нагрева

Это первый этап любого процесса термообработки металлов. Многие сплавы претерпевают структурные изменения при нагреве до определенной температуры до 1200°С в зависимости от марки металла. Кроме того, структура сплавов при комнатной температуре представляет собой механическую смесь, твердый раствор или комбинацию обеих форм.

Таким образом, было бы полезно, если бы вы всегда проявляли особую осторожность на этом этапе. И это потому, что одно неверное движение во время нагрева может привести к растрескиванию или деформации металла. Следовательно, ваша основная цель — обеспечить равномерный нагрев металла на этапе нагрева. Более того, при определении применимой скорости нагрева в игру вступают несколько факторов. Проверьте их ниже:

Проверьте их ниже:

- Размер и сечение металла.

- Состояние металла.

- Теплопроводность металлического материала.

2. Стадия замачивания

Эта стадия поддерживает температуру нагретой металлической детали, при которой происходят желаемые изменения в структуре металла. Более того, металл должен оставаться при этой температуре до тех пор, пока вся деталь не будет равномерно нагрета.

Период выдержки, также называемый временем выдержки, относится к тому, как долго вы выдерживаете металл при соответствующей температуре. Вы можете определить время выдержки с помощью химического анализа, массы и толщины металла — как правило, чем больше масса металла, тем дольше вымачивание. Тем не менее, время выдержки зависит от материала металла, но обычно оно составляет 2 часа.

3. Стадия охлаждения

После замачивания металла следующим шагом будет его охлаждение. Основная цель этапа охлаждения — снизить температуру металла до комнатной температуры. Но затем стадия охлаждения определяет результирующие свойства обработанного металла.

Но затем стадия охлаждения определяет результирующие свойства обработанного металла.

Опять же, на этом этапе металл может переходить из одного состава в другой, оставаться прежним или возвращаться к своей первоначальной форме. Обратите внимание, что это зависит от типа вашего металла, скорости охлаждения и охлаждающей среды. В результате стадия охлаждения остается решающей для придания металлу определенных структур и свойств.

Факторы, влияющие на процесс термической обработки металлов

На процесс термической обработки металлов влияют различные факторы. Проверьте эти факторы ниже:

1. Влияние времени и температуры

Возможно, время и температура являются наиболее важными факторами, влияющими на термическую обработку металлов. Более того, они вступают в игру на стадиях нагрева, выдержки и охлаждения при термообработке металлов.

Кроме того, исследования показали, что время и температура играют ключевую роль в изменении механических свойств и микроструктуры при термообработке. Например, увеличение скорости охлаждения стали (закалка) на 1000 °С в минуту приводит к образованию новой микроструктуры — мартенсита.

Например, увеличение скорости охлаждения стали (закалка) на 1000 °С в минуту приводит к образованию новой микроструктуры — мартенсита.

2. Величина деформации

В большинстве случаев различные процессы термической обработки приводят к различной деформации деталей и изменению их размеров. Кроме того, величина деформации связана со следующим:

- Структура металлического материала до термической обработки.

- Способ термической обработки, помещение в печь.

- Распределение напряжений.

Таким образом, величина деформации влияет на процесс термической обработки металлов.

3. Влияние состава

Легирующие элементы также влияют на термообработку металлов. Это связано с тем, что они имеют тенденцию задерживать диффузию атомов через решетки железа, тем самым задерживая аллотропные превращения.

Кроме того, такие легирующие элементы, как марганец, молибден, никель и бор, повышают твердость. Точно так же эти элементы также позволяют проводить отпуск при более высоких температурах для повышения пластичности. Следовательно, состав металла влияет на процесс термообработки.

Следовательно, состав металла влияет на процесс термообработки.

Типы термической обработки стали

Существует четыре основных типа термической обработки стали, которой подвергается промышленная обработка. Взгляните на них ниже:

1. Закалка

Этот тип термической обработки улучшает твердость и прочность стали за счет увеличения сопротивления решетчатой структуры. Закалка заключается в нагреве металла до необходимой температуры от 800 до 900°С и последующем его быстром охлаждении. Марку стали обычно охлаждают, погружая горячий металл в закалочную среду, такую как масло, вода или рассол.

Но для стали с высоким содержанием легирующих элементов требуемые температуры нагрева составляют от 980 до 1110°С. Большинству стальных материалов требуется быстрое охлаждение, так как стадия охлаждения влияет на уровень твердости.

Но тогда вы обнаружите, что плюсов в закалке нет. Это связано с тем, что при увеличении упрочнения при термообработке стали одновременно снижается пластичность. Таким образом, это делает стальной материал более хрупким.

Таким образом, это делает стальной материал более хрупким.

2. Закалка

Часто вы обнаружите, что сталь более жесткая, чем необходимо, и слишком хрупкая для производственных процессов после закалки. Это связано с сильными внутренними напряжениями, образующимися при быстром охлаждении при термической обработке стали. Таким образом, отпуск снимает внутренние напряжения и снижает хрупкость стали после закалки.

Термическая обработка включает нагрев стали до необходимой температуры в диапазоне 125–700°C и последующее охлаждение металла на воздухе. Следовательно, температура отпуска, применяемая при термообработке стали, всегда ниже температуры закалки. Также скорость охлаждения обычно не влияет на структуру металла при отпуске. Таким образом, чем выше используемая температура отпуска, тем мягче становится сталь. Тем не менее, быстрорежущая сталь остается исключением, так как после отпуска она становится не мягче, а тверже.

3. Отжиг

Отжиг наиболее подходит для низкоуглеродистой стали из-за ее низкой прочности и мягкости. Этот метод термической обработки обеспечивает металлу свойства, противоположные закалке. Таким образом, отжиг металла помогает снять внутреннее напряжение, повысить гибкость, размягчить металл и улучшить его зернистую структуру.

Этот метод термической обработки обеспечивает металлу свойства, противоположные закалке. Таким образом, отжиг металла помогает снять внутреннее напряжение, повысить гибкость, размягчить металл и улучшить его зернистую структуру.

Кроме того, отжиг стали включает три основных этапа:

- Нагрев стального материала до требуемой температуры в диапазоне от 260 до 760°C в зависимости от марки стали.

- Выдерживание марки стали для поддержания температуры в течение необходимого времени.

- Затем медленно охладите до комнатной температуры.

Несмотря на это, скорость охлаждения от температуры отжига зависит от металла. Следовательно, в отличие от закалки, отжиг предполагает медленное охлаждение стали для придания ей мягкости.

Металлическая деталь медленно охлаждается путем закапывания горячей стальной детали в пепел, песок или другие материалы, плохо проводящие тепло, в процессе, известном как упаковка. Точно так же охлаждение от температуры отжига осуществляется путем отключения печи и совместного охлаждения печи и стальной детали в процессе, известном как охлаждение печи.

4. Нормализация

Нормализация снимает внутренние напряжения с черных металлов, полученных различными методами. Они включают термообработку, механическую обработку, сварку, ковку, литье или формование. Тем не менее, нормализованные стали тверже и прочнее отожженных. В связи с этим нормализацию обычно проводят для стальных деталей, подвергающихся ударным нагрузкам. Кроме того, этот метод термообработки также используется для деталей, которым требуется максимальная прочность и устойчивость к внешним воздействиям.

Нормализация стали включает в себя следующее:

- Нагрев стального материала до определенной температуры от 810 до 930°C в зависимости от марки стали.

- Пропитка металла для равномерного нагрева.

- Затем охладить на воздухе.

- Имейте в виду, что при нормализации при термообработке стали используются более высокие температуры, чем при закалке и отжиге.

Преимущества термической обработки металлов

Термическая обработка металлических материалов помогает изменить их свойства, делая их применимыми в различных процессах производства металлов. Ниже приведены некоторые преимущества термообработки металлов:

Ниже приведены некоторые преимущества термообработки металлов:

- Повышает твердость как на поверхности, так и внутри детали.

- Термическая обработка делает металлы более гибкими и поддающимися обработке.

- Повышает износостойкость и повышает хрупкость металлов.

- Термическая обработка металлов может улучшить электрические и магнитные свойства металла. Это повышает их совместимость с другими материалами.

Заключение

Процессы термической обработки стали основным продуктом в нескольких производственных процессах. Перед термической обработкой металлов производители должны определиться с подходящим металлом. Более того, это включает в себя оценку различных свойств с учетом потребностей проекта. После учета всех факторов качество услуг по термообработке металла становится необходимым.

В WayKen наши специалисты могут позаботиться обо всех ваших услугах по термообработке металлов и отделке металлических поверхностей. Мы уверены, что вы можете получить желаемую механическую структуру обрабатываемых деталей и увеличить твердость, мощность и физическую форму обработанных деталей по мере необходимости. Загрузите файл САПР и получите бесплатное предложение уже сегодня!

Мы уверены, что вы можете получить желаемую механическую структуру обрабатываемых деталей и увеличить твердость, мощность и физическую форму обработанных деталей по мере необходимости. Загрузите файл САПР и получите бесплатное предложение уже сегодня!

Какие металлы подходят для термической обработки?

Как правило, для термической обработки подходят как черные, так и цветные металлы. Но ведь на разные марки стали приходится большая часть термообработанных металлов.

В чем разница между отжигом и нормализацией?

В первую очередь нормализация применяется только к черным металлам, таким как сталь. Кроме того, при нормализации используется более высокая температура и воздушное охлаждение после извлечения металла из печи. При отжиге используется более низкая температура и охлаждение путем упаковки или охлаждения в печи.

Можно ли термически обрабатывать нержавеющую сталь?

Аустенитная нержавеющая сталь плохо поддается термообработке из-за высокого содержания никеля.

Закалка 850 °С,

масло. Отпуск 550 °С

Закалка 850 °С,

масло. Отпуск 550 °С

Выдержка при отпуске 2 ч.

Выдержка при отпуске 2 ч. Отпуск 450 °С

Отпуск 450 °С

10-0.40

10-0.40 Сечения до 100 мм охлпждаются на воздухе, 101-350 мм – в яме.

Сечения до 100 мм охлпждаются на воздухе, 101-350 мм – в яме. Закалка 850 С, масло. Отпуск 550 С.

Закалка 850 С, масло. Отпуск 550 С.  Отпуск 500 С. Температура испытания 400 С

Отпуск 500 С. Температура испытания 400 С  6

6