Термообработка сталь х12м: Термическая обработка штампов из хромистой стали Текст научной статьи по специальности «Технологии материалов»

alexxlab | 11.05.2023 | 0 | Разное

Способ термической обработки высокохромистой инструментальной стали на вторичную твёрдость

Изобретение относится к металлургии, а именно термической обработке высокохромистых сталей при изготовлении инструментов и деталей машин. Сущность изобретения: осуществляют закалку от температуры 1070-1080oС, промежуточный отпуск при 400-420oС, 1 ч, а окончательный многократный отпуск при 520-540oС, 3 раза по 1 ч. Технический результат: повышение эксплуатационной стойкости инструмента путем увеличения вторичной твердости и прочности. 1 з. п.ф-лы, 1 табл.

Изобретение относится к области металлургии, а именно к термической обработке высокохромистых инструментальных сталей типа Х12М, Х12Ф1 и может быть использовано при изготовлении инструментов и деталей машин в машиностроении.

Известен способ термической обработки высокохромистой инструментальной стали на вторичную твердость, включающий закалку от температуры 1200oС и многократный отпуск при 540oС (см. Виницкий А.Г. и др. Влияние структуры на износостойкость штампов из стали Х12М // Материаловедение и термическая обработка металлов, 1972, 2, с. 74-76).

Виницкий А.Г. и др. Влияние структуры на износостойкость штампов из стали Х12М // Материаловедение и термическая обработка металлов, 1972, 2, с. 74-76).

Однако вследствие чрезвычайно высокой легированности аустенита при нагреве под закалку после многократного отпуска (5-6 раз при 540oС) дисперсионное твердение не обеспечивает получение высокой твердости инструмента, НRСЭ 52-54.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ термической обработки высокохромистой инструментальной стали на вторичную твердость, включающий подогрев, закалку от температуры 1100-1140oС с охлаждением в масле и многократный отпуск при температуре 490-530oС по одному часу. Закалка от этой температуры приводит к значительному легированию аустенита хромом за счет растворения первичных карбидов. При многократном отпуске (4-5 раз) твердость достигает НRСЭ 59-60 вследствие распада остаточного аустенита и выделения вторичных карбидов хрома (Сr7С3 и Сr23С6) (см. Позняк Л.А., Скрынченко Ю.М., Тишаев С.И. Штамповые стали, – М.: Металлургия, 1980, с. 169).

Позняк Л.А., Скрынченко Ю.М., Тишаев С.И. Штамповые стали, – М.: Металлургия, 1980, с. 169).

Основным недостатком данного способа термической обработки высокохромистой инструментальной стали на вторичную твердость является неудовлетворительная эксплуатационная стойкость инструмента вследствие низких значений твердости и прочности. Так, низкая твердость инструмента обусловлена тем, что высокая легированность аустенита хромом и крупное зерно затрудняют выделение вторичных карбидов хрома, то есть дисперсионное твердение, и получение высокой твердости, которая не превышает для этого способа термической обработки НRСЭ 60. Низкая прочность инструмента объясняется тем, что высокая температура закалки и растворения первичных карбидов сопровождается интенсивным ростом зерна.

Сущность изобретения заключается в том, что в способе термической обработки высокохромистой инструментальной стали на вторичную твердость, включающем подогрев, закалку с охлаждением в масле и многократный отпуск по одному часу, закалку выполняют от температуры 1070-1080oС, затем проводят промежуточный отпуск при 400-420oС в течение часа, а многократный отпуск осуществляют три раза при 520-540oС.

Последний отпуск можно совмещать с карбонитрацией или азотированием.

Техническим результатом является повышение эксплуатационной стойкости инструмента путем повышения вторичной твердости и прочности.

В холодноштамповочном производстве широко применяются высокохромистые стали X12М, Х12Ф1. Присутствие в структуре этих сталей большого количества карбидов хрома обеспечивает, с одной стороны, высокую износостойкость стали, а с другой – пониженную прочность. Высокая легированность сталей создает устойчивые к растворению в аустените при нагреве под закалку карбиды хрома Сr7С3. Предлагаемая закалка от температуры 1070-1080oС является оптимальной для растворения карбидов в аустените и усиления дисперсионного твердения при высоком отпуске при сохранении достаточно мелкого зерна (балл 8-9). Температура нагрева выше Ac1 менее чем на 50oС не обеспечивает растворение карбидной фазы в аустените и получение высокой вторичной твердости после отпуска, а температура нагрева выше Ac1 более чем на 60oС сопровождается ростом зерна стали (до балла 6-7), следствием чего является снижение ее прочности.

Промежуточный отпуск выполняется при температуре 400-420oС, 1 ч, который обеспечивает равномерное выделение мелкодисперсионных карбидов цементитного типа (Fe, Сr)3С, которые являются центрами образования вторичных карбидов, при этом снижается легированность аустенита хромом, что усиливает эффект дисперсионного твердения при высоком отпуске.

Отпуск ниже температуры 400oС обедняет хромом карбиды цементитного типа, т.к. термодинамические условия недостаточны для выделения хрома.

Отпуск выше 420oС усиливает флуктуационную подвижность атомов, которая сопровождается коагуляцией карбидной фазы и снижением ее дисперсности.

Отпуск при температуре 520-540oС три раза по 1 ч сопровождается выделением из аустенита вторичных карбидов типа Сr23С6 и Сr7С3 для хромистых сталей и дисперсионного твердения на максимальную твердость НRСЭ 61-62 при высокой прочности (см. таблицу).

таблицу).

При температуре отпуска меньше 520oС не происходит вторичного твердения, а при повышении температуры отпуска более 540oС снижается вторичная твердость вследствие коагуляции карбидов и разупрочнения стали.

Таким образом, повышение вторичной твердости и прочности стали позволяет повысить эксплуатационную стойкость штампов холодного деформирования.

Способ термической обработки высокохромистой инструментальной стали на вторичную твердость поясняется таблицей, в которой приведены механические свойства образцов из инструментальных сталей Х12М, Х12Ф1 после стандартной термической обработки и термической обработки по способу-прототипу и предлагаемому способу.

Стандартный режим термической обработки высокохромистых сталей регламентируется ГОСТ 5950-73; заключается в закалке от 1020-1030oС и отпуске при 200oС в течение 1 ч на твердость НRСЭ 59-60.

Способ термической обработки высокохромистой инструментальной стали на вторичную твердость осуществляется следующим образом.

Образцы из сталей Х12М, Х12Ф1 подогревают при 840-860oС. После этого выполняют закалку от температуры 1070-1080oС с выдержкой и охлаждением в масле. Затем проводят промежуточный отпуск при 400-420oС в течение часа и трехкратный отпуск при 520-540oС. Последний из трехкратного отпуска можно совмещать с карбонитрацией или азотированием.

Пример конкретного выполнения предлагаемого способа.

Образцы из сталей Х12М, Х12Ф1 подогревают при 850oС, после чего следует нагрев для закалки до 1070oС, выдержка и охлаждение в масле.

Твердость составляет НRСЭ 58-59.

Последующий промежуточный отпуск выполняют при 410oС, 1 ч. Этот отпуск сопровождается выделением дисперсных карбидов цементитного типа, понижая степень легированности аустенита и его устойчивость при высоком отпуске, что приводит к более быстрому и полному его распаду при дисперсионном твердении.

Этот отпуск сопровождается выделением дисперсных карбидов цементитного типа, понижая степень легированности аустенита и его устойчивость при высоком отпуске, что приводит к более быстрому и полному его распаду при дисперсионном твердении.

Трехкратный отпуск при 530oС по 1 ч обеспечивает эффективное дисперсионное твердение с равномерным распределением карбидной фазы по сечению, высокую твердость образцов НRСЭ 62 и прочность изг=3000 МПа.

Пример конкретного выполнения способа-прототипа.

Образцы из сталей Х12М, Х12Ф1 подогревают при 850oС, затем следует закалка от 1120oС в расплаве хлористых солей и охлаждение в масле. После чего выполняют отпуск при 520oС, 5 раз по 1 ч для достижения твердости НRСЭ 59-60.

Результаты исследований приведены в таблице.

Как видно из таблицы, использование предлагаемого способа термической обработки высокохромистой инструментальной стали на вторичную твердость позволяет повысить твердость с НRСЭ 59-60 до НRСЭ 61-62 при одновременном увеличении прочности от изг=2600 МПа до изг=3000 МПа по сравнению с прототипом.

Таким образом, улучшение комплекса механических свойств позволяет повысить эксплуатационные свойства инструмента в холодноштамповочном производстве.

Формула изобретения

1. Способ термической обработки высокохромистой инструментальной стали на вторичную твердость, включающий подогрев, закалку с охлаждением в масле и многократный отпуск по 1 ч, отличающийся тем, что закалку выполняют от температуры 1070-1080oС, затем проводят промежуточный отпуск при 400-420oС в течение 1 ч, а многократный отпуск осуществляют три раза при 520-540oС.

2. Способ по п. 1, отличающийся тем, что последний отпуск совмещают с карбонитрацией или азотированием.

РИСУНКИ

Рисунок 1

Исследование высокохромистой инструментальной стали Х12М

Исследование высокохромистой инструментальной стали х12м

Лазуткина Н. А., Широков

Ю.Л., Безруков Д.В. (МИ ВлГУ, г. Муром, РФ)

А., Широков

Ю.Л., Безруков Д.В. (МИ ВлГУ, г. Муром, РФ)

The influence of modes of heat-treatment on physical and mechanical properties of steel Х12М is investigated. The optimum modes of hardening and tempering ensuring the best physical and mechanical properties of steel of the given mark are chosen.

Высокохромистая

сталь Х12М обладает высокой износостойкостью и глубокой прокаливаемостью. Ее

широко применяют для изготовления крупных инструментов сложной формы: вырубных,

отрезных, чеканочных штампов повышенной точности, штампов для выдавливания,

накатных роликов и др. Эти стали близки к быстрорежущим: по структуре после

отжига относятся к ледебуритному классу, после нормализации к мартенситному. Их

высокая износостойкость обуславливается большим количеством карбидов (CrFe)

При нагреве

выше температур перлитного превращения (800 – 820 С) вторичные карбиды

растворяются и аустенит насыщается хромом. После закалки карбиды сохраняются в

структуре закаленной стали [1].

После закалки карбиды сохраняются в

структуре закаленной стали [1].

Структура и свойства высокохромистой стали в сильной степени зависит от температуры закалки, т.к. с ее повышением увеличивается растворимость карбидов, концентрация углерода и хрома в аустените. В связи с этим выбор оптимальной температуры закалки стали Х12М существенно повлияет на свойства стали после окончательной термической обработки.

Сталь Х12М содержит большое количество карбидной фазы, что приводит к повышенной карбидной неоднородности, вызывающей снижение прочности и вязкости. Карбидная неоднородность сильно возрастает с увеличением профиля проката при этом резко снижаются механические свойства. Чтобы уменьшить влияние карбидной неоднородности на механические свойства, образцы стали Х12М были изготовлены из проката d=10 мм.

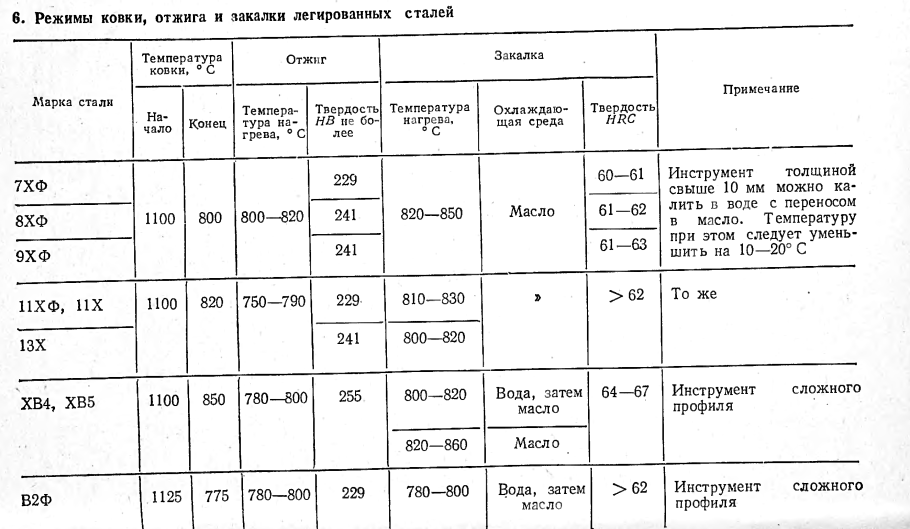

Нагрев стали под закалку производился при различных температурах (рис. 1).

Рисунок 1 – Зависимость твердости стали Х12М от температуры закалки (1 час, масло)

Результаты

исследования показывают, что с увеличением температуры закалки стали Х12М

твердость стадии возрастает до t=1000 С, а далее

начинает снижаться, что по видимому связано с ростом зерна аустенита.

После закалки

образцы стали Х12М были подвергнуты отпуску при различных температурах (после

закалки при t=1030

Рисунок 2 – Зависимость твердости, прочности и вязкости после закалки (1030 С) и отпуске при различных температурах (1,5 час, воздух)

Полученные результаты показывают, что оптимальными режимами термической обработки стали Х12М данной партии является: t зак. =1000 – 1030 С, Т отп. = 150 – 170 С. Эти результаты согласуются с данными других исследований [2, 4].

Литература

1. Материаловедение. Учебник. Арзамасов и др. -М.: Машиностроение, 1986. – 384 с.

2. Геллер Ю.А. Инструментальные стали. –М.: Металлургия,1968. – 568 с.

3. Лахтин Ю.М. Металловедение и термическая обработка металлов.- М.:Металлургия, 1983.

4. Инструментальные

стали. Справочник.

Термическая обработка нержавеющей стали для начинающих | Hot Shot Ovens

Получение желаемых результатов в качестве слесаря-любителя — это нечто большее, чем формирование и обработка металла. Любите ли вы изготавливать ножи или другие изделия, термическая обработка необходима для улучшения таких свойств, как прочность, твердость и гибкость.

Но термообработка может быть сложной. Это особенно верно в отношении нержавеющей стали, популярного производителя ножей и других мастеров-любителей.

Итак, мы составили это руководство, чтобы познакомить вас с основами термообработки нержавеющей стали для изготовления ножей или других целей. Мы расскажем, что вам нужно знать о различных типах нержавеющей стали и правильной термообработке для ваших продуктов.

Если вы только начинаете или хотите улучшить свои навыки, это руководство даст вам знания о том, как добиться успеха при термообработке нержавеющей стали.

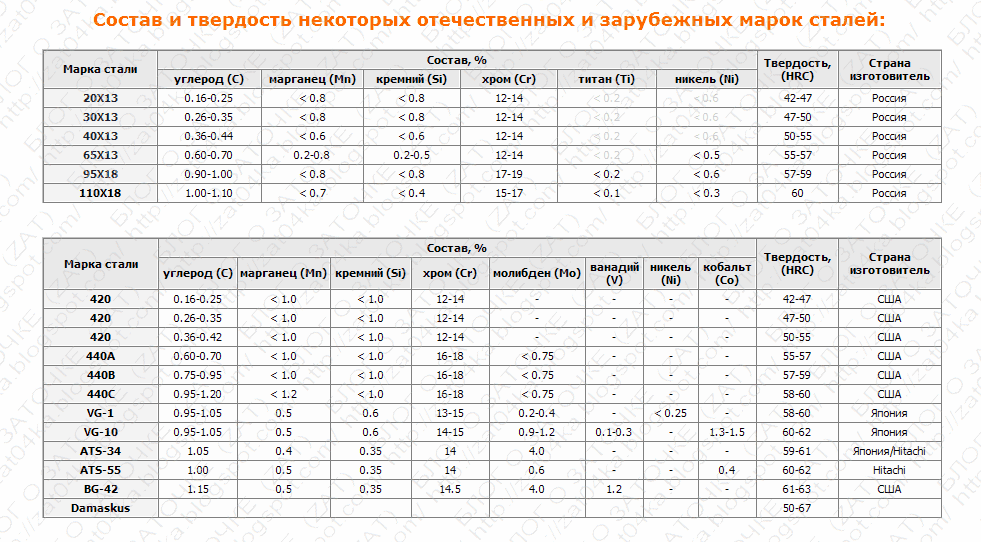

Нержавеющая сталь Определение

Нержавеющие стали представляют собой сплавы — смеси двух или металлов и неметалла. В отличие от ваших основных инструментальных сталей 01 и других углеродистых сталей с высоким содержанием углерода, «нержавеющая» сталь означает легированную сталь, которая в основном состоит из железа и не менее 10,5% хрома. При производстве нержавеющей стали хром образует оксидный барьер, обеспечивающий высокую коррозионную стойкость.

Другие элементы, такие как никель, молибден и марганец, присутствуют в некоторых нержавеющих сталях для улучшения их свойств.

Для чего нужна термообработка нержавеющей стали

Коррозионная стойкость является ключевым свойством нержавеющей стали. Другие свойства, в меньшей степени. И некоторые из этих других свойств могут быть важны для того, что вы делаете.

Возьмем, к примеру, пластичность. Это относится к способности растягиваться или изгибаться под нагрузкой, не ломаясь и не трескаясь. Пластичность – ценное свойство ножей. Со сломанным лезвием многого не сделаешь. А повысить пластичность можно с помощью термической обработки.

Пластичность – ценное свойство ножей. Со сломанным лезвием многого не сделаешь. А повысить пластичность можно с помощью термической обработки.

Другие способы обработки будут зависеть от типа нержавеющей стали (к которому мы перейдем чуть позже) и потребностей конкретного применения. Но наиболее распространенными причинами термической обработки этих металлов являются упрочнение, снятие напряжений (для компенсации производственных напряжений) и повышение стойкости к истиранию.

Типы нержавеющей стали

Существует множество типов нержавеющей стали, каждая из которых имеет разные механические свойства, уровни твердости и т. д. Вероятно, вам не нужно запоминать их все. Но основные типы делятся на пять категорий в зависимости от их микроструктуры и легирующих элементов.

Аустенитная сталь

- Наиболее распространенный тип нержавеющей стали

- Название происходит от минерала аустенита, твердого раствора железа и углерода .

- Состоит из не менее 50 % железа, 18 % хрома и 8 % никеля

- Немагнитный

- Отличная формуемость, свариваемость и коррозионная стойкость

- Для чего нужна термообработка: Для снятия напряжения или улучшения пластичности после холодной штамповки или сварки; не может быть закален

- Примеров: Нержавеющая сталь 304 и 316

Мартенситный

- Название происходит от минерального мартенсита, типа железоуглеродной фазы, которая образуется при быстром охлаждении некоторых сталей.

- Мартенситная микроструктура обеспечивает высокую прочность и твердость, но также делает его хрупким и менее устойчивым к коррозии

- Состоит из не менее 50% железа и 11-17% хрома

- Магнитный

- Зачем нужна термообработка: Повышение прочности и твердости

- Примеры: Нержавеющая сталь 410 и 420

Ферритный

- Название происходит от минерала феррита, типа железоуглеродной фазы, которая образуется при медленном охлаждении некоторых сталей

- Ферритная микроструктура обеспечивает хорошую формуемость, но также снижает коррозионную стойкость

- Состоит из не менее 50% железа и 10-27% хрома

- Магнитный

- Зачем нужна термообработка: Повышение твердости, снятие напряжения после холодной штамповки или сварки

- Примеры: Нержавеющая сталь 430

Дуплекс

- Комбинация аустенитного и ферритного

- Высокая коррозионная стойкость и более высокая прочность, чем у аустенитного

- Содержит 21-23% хрома и 4-6% никеля

- Зачем нужна термообработка: Отжиг на твердый раствор (см.

ниже) для восстановления дуплексной структуры после сварки

ниже) для восстановления дуплексной структуры после сварки - Примеры: 2205 и 2507 нержавеющая сталь

Дисперсионное твердение

- Также известна как нержавеющая сталь PH

- Состоит из не менее 17% хрома, 4-7% никеля и других легирующих элементов, таких как медь, ниобий и молибден

- Зачем нужна термообработка: Повышение прочности и твердости и достижение высокой коррозионной стойкости

- Примеры: 17-4PH, 15-5PH и 13-8Mo

Стандартная термическая обработка нержавеющей стали

Как видите, процессы термической обработки различаются в зависимости от типа нержавеющей стали и того, для чего вы ее используете. Например, если вы делаете нож из нержавеющей стали, вот несколько термообработок, которые вам могут понадобиться.

Отжиг

Нагрев материала до определенной температуры, выдержка при этой температуре в течение определенного времени, затем медленное охлаждение. Этот процесс размягчает сталь и улучшает ее пластичность и обрабатываемость. Это может быть полезно, если вы будете много заниматься ковкой или формовкой.

Этот процесс размягчает сталь и улучшает ее пластичность и обрабатываемость. Это может быть полезно, если вы будете много заниматься ковкой или формовкой.

Отжиг на твердый раствор

Нагрейте сталь до температуры, достаточной для растворения любых вредных выделений в микроструктуре. Затем закалите его (быстро охладите, в отличие от обычного отжига), чтобы зафиксировать растворенные атомы в твердом состоянии. Этот процесс повышает коррозионную стойкость, прочность и пластичность. Отжиг на твердый раствор восстанавливает коррозионную стойкость после сварки или других производственных процессов.

Закалка

Нагрев металла до температуры выше его критической температуры с последующим быстрым охлаждением. Этот процесс изменяет микроструктуру металла с аустенитной на мартенситную нержавеющую сталь. Твердость и прочность металла увеличиваются, но хрупкость может сделать его менее пригодным для некоторых применений. Чтобы преодолеть это, отпустите его (см. ниже), уменьшив хрупкость и повысив прочность.

Дисперсионное твердение

Для некоторых нержавеющих сталей, которые невозможно упрочнить стандартными методами, используйте дисперсионное твердение. Этот процесс включает нагрев металла до определенной температуры в течение определенного времени с последующим охлаждением. В результате образуются интерметаллические соединения, повышающие прочность и твердость без увеличения хрупкости.

Отпуск

После закалки сталь становится хрупкой. Закалка для повышения прочности. Нагрейте сталь до более низкой температуры, чем в процессе закалки, а затем дайте ей медленно остыть.

Снятие напряжения

Нагрейте металл до уровня ниже его критической температуры (иногда выше, чем при отпуске) и выдержите его там некоторое время. Используйте его для повышения стабильности и точности размеров готового продукта.

Передовой опыт и рекомендации по термообработке нержавеющей стали

Термическая обработка — штука сложная. Вот некоторые вещи, о которых следует помнить, чтобы помочь вам развить эти навыки.

- Узнайте, с каким типом нержавеющей стали вы работаете. Различные типы нержавеющей стали имеют разные свойства и по-разному реагируют на термообработку. Убедитесь, что вы знаете состав и характеристики, чтобы вы могли выбрать соответствующую термообработку.

- Используйте точное измерение температуры. Точная температура имеет решающее значение для успеха любого рецепта термообработки. Инвестируйте в точную термопару или пирометр.

- Используйте соответствующие методы нагрева и охлаждения. Нержавеющая сталь должна нагреваться и охлаждаться контролируемым образом, чтобы предотвратить растрескивание и деформацию. Используйте печь для термообработки или соляную ванну для термообработки или масляную ванну для нагрева и закалки.

- Выполните процесс термообработки до Т. Выполните шаги в определенном порядке. Придерживайтесь рекомендуемых параметров времени и температуры.

- Будьте терпеливы.

Термическая обработка занимает некоторое время, так что не торопитесь.

Термическая обработка занимает некоторое время, так что не торопитесь. - Проверить и проверить. До и после термообработки проведите соответствующие металлургические испытания, такие как анализ твердости и микроструктуры.

- Безопасность превыше всего. Мы говорим об очень высоких температурах. Всегда используйте надлежащее защитное снаряжение и убедитесь, что вы работаете в хорошо проветриваемом помещении. Выберите духовку с дополнительным уровнем защиты, например печь Hot Shot с технологией Cool-Touch.

Максимально эффективное использование нержавеющей стали

Любители, ремесленники и производители во многих отраслях промышленности ценят нержавеющую сталь по уважительной причине. Но термообработка необходима для реализации всех преимуществ нержавеющей стали.

Мы надеемся, что эта статья познакомит вас с ноу-хау, чтобы обеспечить наилучшие результаты при изготовлении ножей или других вещей, которые вам нравятся. Не забывайте подходить к термообработке с большой осторожностью. Удачи в продвижении своего ремесла!

Не забывайте подходить к термообработке с большой осторожностью. Удачи в продвижении своего ремесла!

Основы термообработки: обзор для любителей металлообработки

Нравится делать вещи из металла? Независимо от того, создаете ли вы ножи, детали машин или декоративные произведения искусства в своем магазине, вам понадобится термическая обработка ваших продуктов.

Термическая обработка является важным этапом в отделке металлического изделия для обеспечения качества и долговечности. Он включает в себя нагрев (как вы, наверное, догадались) и охлаждение металла для улучшения свойств, в том числе твердости, мягкости, прочности и износостойкости.

Сложная наука работает над процессами термообработки. Но вам не нужна докторская степень, чтобы получить практические знания о том, что это такое. В этой статье мы рассмотрим основы термообработки для любителей металлообработки.

Что такое термическая обработка?

Термическая обработка – это процесс, который изменяет физические, химические или механические свойства. Существует несколько видов термической обработки (см. ниже). Но суть остается прежней: нагреть деталь или изделие с заданной скоростью до определенной температуры. Подержите при этой темп. Затем охладить с заданной скоростью.

Существует несколько видов термической обработки (см. ниже). Но суть остается прежней: нагреть деталь или изделие с заданной скоростью до определенной температуры. Подержите при этой темп. Затем охладить с заданной скоростью.

В зависимости от переменных на этих шагах результат дает вашему продукту свойства, требуемые приложением. В случае с ножами термическая обработка может повысить прочность и долговечность, а также предотвратить слишком быстрый износ лезвия.

Насколько горяча термообработка?

Ну, как вы думаете, насколько горячим должен быть металл, чтобы изменить его микроструктуру? Возможно, вы имеете дело с температурой от нескольких сотен градусов по Фаренгейту до 2250 градусов по Фаренгейту!

Преимущества термической обработки

Казалось бы, простая вещь, нагрев и охлаждение металла. Но термообработка коренным образом изменяет физические и химические свойства. Возможные преимущества:

- Закалка : Создание режущих инструментов и других изделий, способных выдерживать удары при работе.

- Размягчение : Улучшение формуемости металлических изделий, таких как автомобильные детали.

- Усиление : Уменьшение хрупкости, чтобы сделать металл менее склонным к растрескиванию.

- Повышенная износостойкость : Делает металл более прочным для использования в стрессовых условиях – например, в автомобильных деталях.

- Повышенная коррозионная стойкость : Снижение вероятности появления ржавчины и других форм износа.

Виды термической обработки

Итак, сколько различных способов можно нагреть и охладить металлическое изделие? Вы удивитесь разнообразию видов термообработки. Большинство из них можно разделить на четыре категории:

Закалка

Закалка пламенем или электромагнитной индукцией являются одними из наиболее распространенных процессов термообработки. Процесс закалки включает в себя нагрев металла без плавления, а затем быстрое охлаждение. Процесс преобразует молекулярную структуру, делая ее более стабильной и кристаллической. Как долго вы выдерживаете изделие при заданной температуре, зависит от желаемого уровня твердости, толщины металла или глубины требуемой закалки. Например, может потребоваться цементировать только поверхность детали.

Процесс преобразует молекулярную структуру, делая ее более стабильной и кристаллической. Как долго вы выдерживаете изделие при заданной температуре, зависит от желаемого уровня твердости, толщины металла или глубины требуемой закалки. Например, может потребоваться цементировать только поверхность детали.

В любом случае, вы зафиксируете закалку металла путем закалки — погружения детали в холодное масло, воду или рассол для быстрого снижения температуры.

Отжиг

В отличие от закалки отжиг размягчает металл, что облегчает его обработку и снижает вероятность растрескивания. Процесс также включает в себя воздействие на металл высокой температуры. Но в отличие от закалки вы охлаждаете металл медленно.

Отжиг является обычным процессом для алюминия, меди, стали и латуни.

Нормализация

Нормализация — еще один способ сделать металл более поддающимся обработке. В этом случае это помогает улучшить размер зерна в черных (железосодержащих) металлах.

Опять же, вы нагреваете металл до определенной температуры и держите его там в течение определенного времени. Но на этот раз вы даете ему остыть при комнатной температуре. В результате улучшается микроструктура и улучшаются механические свойства.

Закалка

После закалки материала, как в процессе закалки, он может стать слишком твердым и хрупким, чтобы его можно было использовать.

Чтобы уменьшить эти внутренние напряжения, закалка включает повторный нагрев материала до температуры ниже его критической температуры.

Снятие стресса

Снятие стресса похоже на закалку. Но это больше для повышения стабильности и точности размеров готового продукта.

В этом случае вы снова нагреваете металл до уровня ниже его критической температуры (иногда выше, чем при отпуске) и выдерживаете его там некоторое время. Думайте об этом, как о приятной горячей ванне для снятия стресса.

3 ключевых этапа процесса термообработки

Вы могли заметить закономерность в этих типах термообработки. Каждый из них следует аналогичному процессу. Обычно это происходит примерно так:

Каждый из них следует аналогичному процессу. Обычно это происходит примерно так:

1. Предварительный нагрев

Нагрев материала чуть ниже его критической температуры, изменяющей микроструктуру. Вы буквально разогреваетесь.

2. Аустенитизация

Здесь происходит настоящее металлургическое волшебство. Нагрейте материал выше его верхней температуры превращения, превратив микроструктуру в металлическую фазу, называемую аустенитом.

3. Закалка или охлаждение

Погрузите материал в жидкость или газ для быстрого охлаждения, называемого закалкой. Этот шаг является ключевым для предотвращения преобразования микроструктуры вспять. Как описано выше, другие процессы термообработки требуют более медленного охлаждения.

Какие металлы хорошо подходят для термической обработки?

Термическая обработка подходит для многих металлов по разным причинам.

Сталь чаще всего подвергается термообработке. Стали, легированные железом и углеродом, бывают разных видов: от низкоуглеродистой, высокохромистой нержавеющей до базовой углеродистой стали и инструментальной стали с более высоким содержанием углерода, такой как инструментальная сталь 01. Каждый тип по-разному реагирует на термическую обработку. Ubiquitous может подвергаться термообработке для повышения прочности, ударной вязкости и износостойкости.

Каждый тип по-разному реагирует на термическую обработку. Ubiquitous может подвергаться термообработке для повышения прочности, ударной вязкости и износостойкости.

Алюминиевые сплавы — это легкие, устойчивые к коррозии металлы, используемые в аэрокосмической, автомобильной и строительной отраслях. Термическая обработка алюминия повышает прочность и твердость.

Медь и латунь являются металлами с высокой проводимостью, используемыми в электротехнике. Их можно подвергать термической обработке для повышения прочности и твердости, а также для изменения цвета.

Титан. Прочный и легкий титан популярен в аэрокосмической промышленности, медицинских имплантатах и спортивных товарах. Термическая обработка титана может повысить его прочность и ударную вязкость.

Общие области применения термообработки

Давайте кратко рассмотрим несколько примеров термообработки.

Инструментальная сталь для закалки и отпуска

Термообработанная сталь широко используется в различных областях, включая строительство, автомобилестроение и аэрокосмическую промышленность.

После закалки стали путем термической обработки она может стать слишком хрупкой для некоторых применений. Чтобы повысить его пластичность и прочность, закалите его. Этот процесс важен для ручных инструментов, ножей и автомобильных деталей.

Закалка алюминия

Термическая обработка алюминия делает его более подходящим для использования в конструкционных элементах и других несущих элементах.

Отжиг меди и латуни

Отжиг меди и латуни увеличивает пластичность металла, что облегчает его обработку и снижает склонность к растрескиванию.

Ключевые факторы успеха термообработки

Термическая обработка — сложный процесс, который зависит от области применения и материала. При правильном оборудовании и поддержке экспертов новички могут научиться проводить термообработку самостоятельно. Несколько вещей, о которых следует помнить для контроля качества:

- Рецепт. Жесткий контроль температуры и времени при температуре необходим для получения желаемой микроструктуры.

Вот хорошее краткое изложение общих рецептов термообработки.

Вот хорошее краткое изложение общих рецептов термообработки. - Закалочная среда. Метод, используемый для охлаждения материала, например, масла или воды, оказывает значительное влияние на конечные свойства материала.

- Чистота. Металлообработка может быть грязным делом. Тщательно очистите материал перед термической обработкой, чтобы удалить любые загрязнения, которые могут повлиять на конечные свойства.

Экономия времени при термообработке

Итак, учитывая проблемы с качеством, следует ли вам рассмотреть возможность самостоятельной термообработки ножей или других металлических изделий, которые вы производите? Коммерческая установка для термообработки часто требует длительного времени выполнения заказа. И тогда есть стоимость.

Несмотря на то, что в оборудование для термической обработки нужно вкладываться и учиться, собственное производство может сэкономить время и деньги в долгосрочной перспективе.

ниже) для восстановления дуплексной структуры после сварки

ниже) для восстановления дуплексной структуры после сварки Термическая обработка занимает некоторое время, так что не торопитесь.

Термическая обработка занимает некоторое время, так что не торопитесь.

Вот хорошее краткое изложение общих рецептов термообработки.

Вот хорошее краткое изложение общих рецептов термообработки.