Термообработка сталей после сварки: Термическая обработка стальных сварочных соединений для снятия напряжений и деформаций

alexxlab | 01.06.2023 | 0 | Разное

Термическая обработка стальных сварочных соединений для снятия напряжений и деформаций

Назначение

Сварные соединения широко применяются для соединения двух и более деталей, например из проката в законченную металлоконструкцию, например, каркасы, фермы, мачты, также широко распространены сварно-литые и сварно-кованные изделия в качестве исходной заготовки для дальнейших манипуляций, в том числе механической обработки. Применение сварки значительно упрощает и удешевляет процесс изготовления изделия или заготовки, особенно сложной формы.

Прочность сварных швов при грамотной технологии сварки, с последующим снятием напряжений, практически не уступает прочности основных металлов.

Неприемлемое условие качественного сварного соединения является отсутствие напряжений в свариваемых изделиях и небольшая концентрация углерода.

Прокат с металлургических заводов поступает на рынок уже в отожжённом состоянии. Литые или кованые детали тоже должны свариваться в отожжённом состоянии,

смотри статью термообработка литых заготовок.

Сварочный шов, по сути, является своеобразной локальной отливкой со свойственными отливкам дефектами, возникающими после затвердевания металла. Для ответственных свариваемых заготовок рекомендуется проводить объёмную или локальную термическую обработку для минимизации внутренних напряжений и дефектов сварочных швов.

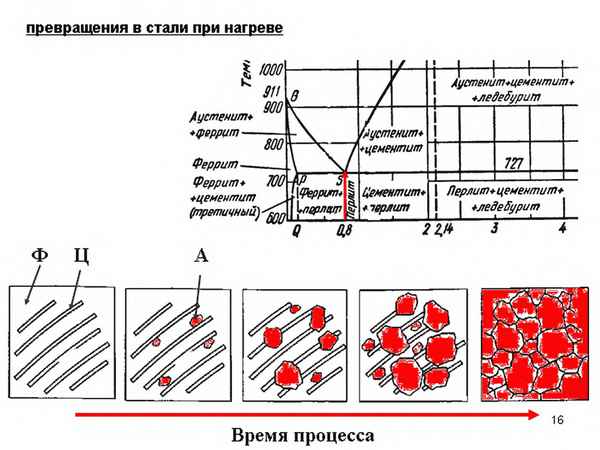

Структура наплавляемой стали содержит преимущественно столбчатые кристаллы, ликвацию, в шве повышенное содержание газов и посторонних включений. Соединения основного и наплавленного металла всегда предусматривает прослойку неполного расплавления, слой незначительный, находится по границе расплава и представляет преимущественно крупнозернистую, Видманштеттову структуру. В глубину от стыка к основному металлу зерно уменьшается до размера зерна стали-основы.

Строение среза шва отображено на рисунке 1.

Рис 1. – Строение сварочного шва с указанием температур при сварке.

Механические свойства по сечению самого сварочного шва и его околошовной зоны неоднородны, по прочности.

- Зона перехода обладает сниженной механической прочностью.

- Участок нормализации, обладает, наоборот, более высокой прочностью.

- Зона синеломкости, имеет сниженную ударную вязкость.

Сварочные швы из легированных сталей, при охлаждении, способны закаливаться, и могут обладать участками полной прокалки.

Минимизацию внутренних напряжений с улучшением характеристик сварочного шва и околошовной зоны производят термической обработкой, с зачисткой шва от шлака и наплывов. Термически обработанный шов не потрескается и не разрушится.

Высокий отпуск

Высоким отпуском снимают внутренние напряжения и выравнивают структуру

Средне- и низкоуглеродистые стали нагревают до температуры 600-660 градусов, производят выдержку 2-2,5 м на каждый мм сечения, далее охлаждают с печью или на спокойном воздухе.

Скорость нагрева под отпуск будет зависеть от того, насколько сталь склонна к образованию трещин при закалке.

Отпуск после сварки можно проводить объёмный (нагревать всё изделие) или локальный, когда производится нагрев только зоны сварочного шва гибкими изолированными нагревателями, или индукторами (например, сварочные швы трубопроводов). Нормализацию проводят после сварки изделий, например труб, из легированных сталей диаметром до 120 мм небольшой толщины. Термообработка заключается в нагреве изделий в диапазоне температур 900- 950 °С с выдержкой и последующим охлаждением на воздухе.

Термообработка сварных швов и соединений

Содержание страницы

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

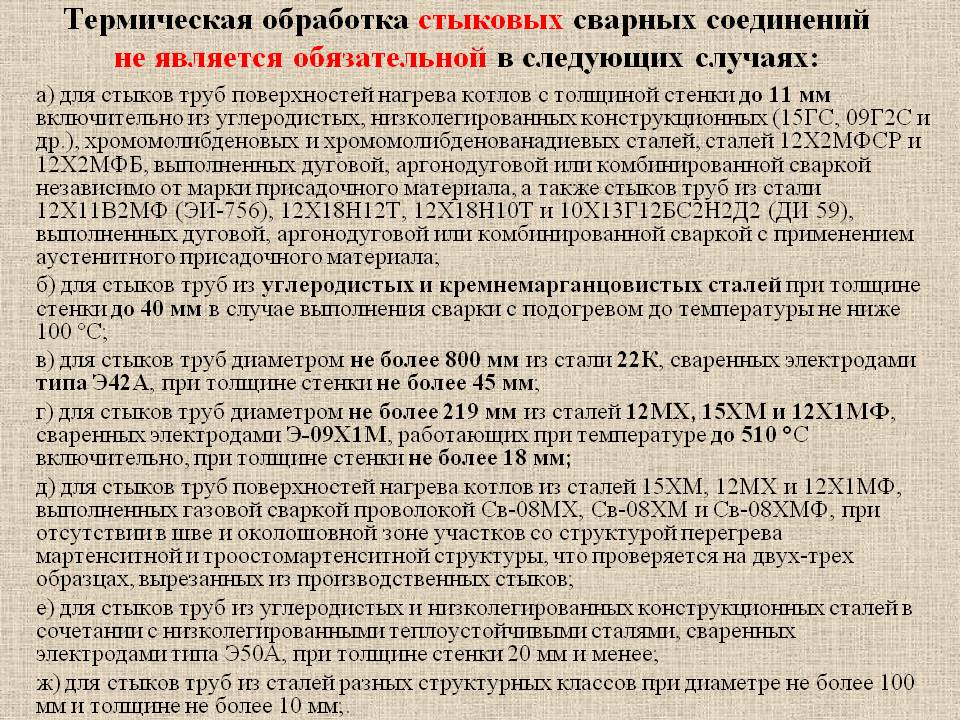

Что и когда подвергается термической обработке

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева. Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Стыки, выполненные с применением труб из стали 12XIMФ и ее разновидности 15XIMIФ, имеющие толщину стенки магистрали 45 мм должны подвергаться термической обработке сразу после окончания сварочных работ. Охлаждение материала не должно допускаться до температуры 300 градусов. Стыки из аналогичных сталей на трубах с диаметром 600 мм, при стенке 25 мм, обрабатываются в этот же временной период. В случае невозможности выполнить процесс, соединение необходимо укрыть слоем теплоизоляции 15 мм, а при первой же возможности произвести обработку. Максимальный срок на проведение этих работ составляет трое суток.

Термообработке необходимо подвергать не только кольцевые швы на трубопроводе, но и вваренные отводы, краны, заглушки. Крепление под участок трубы, которое присоединялось посредством сварки, тоже необходимо обработать нагревом.

Режимы процесса

Разные виды стали подвергаются термообработке в конкретный временной промежуток. Влияет на режим и толщина стенки изделия.

| Толщина стенки, мм | Радиационный способ, минуты | Индукционный способ, минуты |

| До 20 | 40 | 25 |

| 21-25 | 70 | 40 |

| 26-30 | 100 | 40 |

| 31-35 | 120 | 60 |

| 36-45 | 140 | 70 |

| 46-60 | 160 | 90 |

| 61-80 | 160 | 110 |

| 81-100 | 160 | 140 |

Виды оборудования

Термообработка выполняется несколькими видами средств, выбор которых зависит от толщины свариваемых труб и местной доступности оборудования. Выделяются три основные способа нагрева околошовной зоны.

Выделяются три основные способа нагрева околошовной зоны.

Индукционный

На рабочем месте устанавливается аппарат, вырабатывающий переменное высокочастотное напряжение. К нему подсоединяется нагревательный элемент, которым служит гибкий провод. Последний наматывают на сварочное соединение, предварительно укутанное асбестом для теплоизоляции. Эту технологию можно применять независимо от положения трубы в пространстве (вертикального или горизонтального).

Намотку провода производят вплотную к изолятору, а между витками оставляют зазор в 25 мм. Таким образом должно быть покрыто по 250 мм участка трубы с каждой стороны шва. После правильного наложения витков аппарат включается на время, предназначенное для конкретной толщины стенки трубопровода. Напряжение, проходя через витки провода, создает индукцию и разогревает изделие. Похожим способом выполняется и накладка цельных поясов, содержащих внутри себя ряд проводов, которые сразу покрывают нужную ширину трубы.

https://www. youtube.com/watch?v=IjuKarv04Ec

youtube.com/watch?v=IjuKarv04Ec

Радиационный

Вторым распространенным способом термической обработки сварных соединений является радиационный метод. Здесь тепловой эффект исходит от специальных нихромовых проводов, по которым идет напряжение, и околошовную зону греет непосредственно тепло от провода, а не индукция тока, как в первом способе. Тэн укладывают на основу из теплоизоляции.

Газопламенный

Самым дешевым способом выполнить термическую обработку сварного шва является пламя от горения смеси ацетилена и кислорода. Это подходит для труб с диаметром не более100 мм. На горелку устанавливается мундштук с крупным отверстием. Для равномерности подачи тепла от пламени на сопло одевается асбестовая воронка, распределяющая пламя по ширине в 250 мм. Правильный нагрев производится одновременно двумя горелками, работающими с каждой стороны.

Виды термообработки

Тепловое воздействие на сварочное соединение и прилегающую зону может выполняться по разной технологии для достижения определенных целей. Вот основные процессы и их влияние на изделие:

Вот основные процессы и их влияние на изделие:

- Термический отдых. Трубопровод подвергают нагреву до 300 градусов с удержание этой температуры до 120 минут. Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки.

- Высокий отпуск. Трубу и сварной шов нагревают до температуры 600-700 градусов. Выдержка происходит в течении 1-3 часов в зависимости от толщины стенки. Вследствие чего остаточное напряжение снижается до 90%. В низколегированных сталях разрушается закалочная структура, а карбиды становятся крупнее. Это приводит к повышению пластичности и ударной вязкости. Чаще всего этот вид термообработки применяют на сталях перлитного класса.

- Нормализация. Шов и трубу нагревают до 800 градусов, но на короткое время (выдержка от 20 до 40 минут). Это частично убирает напряжение в металле, но главным образом придает однородность и мелкозернистую структуру, что улучшает механические свойства.

Такая технология используется на тонкостенных трубах небольшого диаметра.

Такая технология используется на тонкостенных трубах небольшого диаметра. - Аустенизация. Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности.

- Стабилизирующий отжиг. Трубопровод с наложенным швом разогревают до 970 градусов с выдержкой до 180 минут. Охлаждение выполняется естественным образом на воздухе. Метод предупреждает возникновение межкристаллической коррозии на высоколегированных сталях.

Применение термообработки на трубопроводах из различных металлов значительно продлевает их срок эксплуатации. Для успешного использования метода важно правильно подбирать температуру, время выдержки и способ нагрева.

ТЕРМООБРАБОТКА ДО ИЛИ ПОСЛЕ СВАРКИ

Термическая обработкамикро / 10 марта 2018 г.

Краткий обзор того, как тепло превращает любой металл в любую форму желаемого дизайна при нагревании. Поскольку все мы знаем, что, когда сталь нагревается до определенной температуры, она соответственно сваривается, более того, доля тепла, которая выделяется на ней, имеет микроструктуру, отличную от структуры основного металла, который называется . Зона или H.A.Z. как сокращенно.

Поскольку все мы знаем, что, когда сталь нагревается до определенной температуры, она соответственно сваривается, более того, доля тепла, которая выделяется на ней, имеет микроструктуру, отличную от структуры основного металла, который называется . Зона или H.A.Z. как сокращенно.

Процесс при сварке, быстром нагреве и охлаждении, при котором возникает жесткий термический цикл вблизи линии сварки любого металла, погружаемого в зону нагрева. Термический цикл вызывает неравномерный нагрев и охлаждение материала, что в конечном итоге приводит к образованию более твердой зоны термического влияния, выдерживающих напряжения и выступающего холодного растрескивания в металле сварного шва и основном металле. Опасные устойчивые напряжения обычно приводят к различным температурам нагрева и охлаждения. Сварка является распространенным примером как таковой. Сжатие металла по длине сварного шва частично предотвращается большим прилегающим массивом холодного металла, что создает устойчивые растягивающие напряжения вдоль точек сварки.

Свойства сварки чаще вызывают проблемы, чем свойства основного металла, и во многих случаях они даже доминируют над общими характеристиками конструкции, создавая проблемы в процессе производства.

Таким образом, для решения таких проблем у нас используется термическая обработка перед сваркой (предварительный нагрев) и после сварки, послесварочная термообработка (PWHT). Как мы видим, эффективный предварительный нагрев и последующий нагрев являются основными средствами, с помощью которых свойства зоны термического влияния и минимальные потенциальные свойства для водорода приводят к образованию трещин в сварных швах. Поскольку мы рассматриваем инженерные решения по управлению теплом, основные принципы этих методов обогрева предлагаются ниже:

ОСНОВА ПРЕДВАРИТЕЛЬНОГО НАГРЕВА

Проведение процедуры нагрева металла при некоторой требуемой заранее заданной температуре является обязательным, что может сделать его полезным, когда он фактически попадет в сварку, называется «предварительный нагрев». ‘. Детали и эффекты могут различаться от металла к металлу в различных ситуациях, так как каждый металл образуется при различных температурах нагрева, но, в конце концов, основная цель состоит в том, чтобы проверить поведение при охлаждении после того, как он остынет после сварки, чтобы его пропорция усадки получает меньше стресса в этот период охлаждения. Процесс предварительного нагрева подготавливает металл, чтобы сделать его более эффективным для сварки. Учитывая, что предварительный нагрев является важным сценарием, он помогает быстро увеличить толщину основного металла и повысить жесткость сварной конструкции из-за возникших ограничений.

‘. Детали и эффекты могут различаться от металла к металлу в различных ситуациях, так как каждый металл образуется при различных температурах нагрева, но, в конце концов, основная цель состоит в том, чтобы проверить поведение при охлаждении после того, как он остынет после сварки, чтобы его пропорция усадки получает меньше стресса в этот период охлаждения. Процесс предварительного нагрева подготавливает металл, чтобы сделать его более эффективным для сварки. Учитывая, что предварительный нагрев является важным сценарием, он помогает быстро увеличить толщину основного металла и повысить жесткость сварной конструкции из-за возникших ограничений.

Кроме того, при предварительном нагреве, если металл подвергается более высокой степени предварительного нагрева, тем меньше становится его поглощение тепла, которое ему необходимо генерировать для прохождения изменений, эти изменения ограничивают затвердевшее образование. Из соображений предосторожности вся закаленная сталь должна быть предварительно нагрета, чтобы снизить температуру ее охлаждения после сварки.

Кроме того, мы также должны знать, что для каждого конкретного типа стали требования к предварительному нагреву и основные методы предварительного нагрева выбираются до температуры, которая выбирается на основе процентного содержания углерода (%), присутствующего в стали, другими словами, каждая температура предварительного нагрева различна для разных металлов.

Гарантируется минимизация температуры предварительного нагрева, чтобы избежать растрескивания на следующих этапах, поскольку углерод является эквивалентным веществом в выражении своей собственной природы с небольшим содержанием сплава. Это зависит от основного металла перед сваркой. Толщина основного металла. Наличие уровня ограничения. Наличие содержания водорода, если таковое имеется. Быстрый нагрев и охлаждение при сварке неизбежно приводят к образованию твердой микроструктуры в зоне зАз. ( Тепло Затронутая зона). H.A.Z. является одним из ключевых факторов, ответственных за ухудшение или постепенное ухудшение качества сварки. Х.А.З. охлаждается с разной скоростью, а также требует различной микроструктуры, что обычно считается потерей в сварном соединении.

Х.А.З. охлаждается с разной скоростью, а также требует различной микроструктуры, что обычно считается потерей в сварном соединении.

ПОСЛЕСВАРОЧНЫЕ ТЕПЛОВЫЕ ТЕХНИКИ

Этот метод также называется PWHT – Послесварочная термическая обработка/методы – это процедура, используемая для приведения конструкции в порядок путем получения свойств при сварке H.A.Z. Зона термического влияния. Выполняя точные положения, после сварки можно обуздать скорость охлаждения при сварке. Кроме того, таким образом, функции PWHT также заключаются в отпуске, т. Е. (Степень твердости и эластичности стали), твердости свариваемого металла и H.A.Z. чтобы уменьшить твердость и повысить ударную вязкость избыточного напряжения, связанного со сваркой.

Наконец, мы также можем констатировать, что доступное содержимое в Post. Сварка. Нагревать. Обработка (PWHT) предлагается для определенных сплавов и присадочных металлов, а также для их толщины и устойчивости этих сварных швов. Другими словами, головка столба сводит к минимуму воздействие водородного растрескивания (HIC).

Для возникновения HIC существуют 3 фактора, а именно: Чувствительная микроструктура, Достаточный уровень водорода или Высокий уровень стресса. Что ж, необходимость или потребность в PWHT зависит от требований к материалам и услугам, а также других факторов, которые увеличивают потребность в PWHT, таких как размеры, конструкция соединения, сварка и т. д.

Термическая обработка после сварки изучена и объяснена

Сварные швы часто подвергаются термообработке после сварки. (PWHT) Существуют различные причины для этого и различные методы применения этой термообработки после сварки. Есть также определенные риски, связанные с PWHT. На этой веб-странице мы рассмотрим использование PWHT.

Во-первых

мы рассмотрим разные виды термической обработки, а потом соотнесем

их с помощью операции сварки.

Компас WelderDestiny: еженедельная подписка на электронный журнал

Вы можете ознакомиться с предыдущими выпусками «Компаса WelderDestiny», нажав здесь.

Виды термической обработки

Два

различные материалы при воздействии на них одного и того же термического цикла потенциально могут

имеют существенно разные результаты на материалах. Тепловые процедуры

поэтому обычно описываются с точки зрения влияния, которое они окажут на

материал, а не термический цикл. Однако есть исключения из этого

правило.

Термообработка после сварки (PWHT) Установка на трубе: Белая изоляция — керамический слой изоляции для сохранения тепла. Тонкие провода — это провода крепления термопары. Более толстые штекеры предназначены для подачи тока на электрические нагреватели сопротивления.

Ниже

список типичных термообработок:

- Отжиг: Обычно это относится к обработке, которая требуется для получения материала

мягкое и ненапряженное состояние. Для большинства материалов, таких как углеродистая сталь, это

будет означать очень высокую температуру, а затем очень сильное ее охлаждение.

медленно до комнатной температуры.

медленно до комнатной температуры. - Закалка Отжиг: 90 070. Здесь мы хотим снова получить «мягкую» структуру, но медленно прохладно было бы вредно для материала. Типичным для этого было бы 300 серия нержавеющих сталей. (Также называемые аустенитными нержавеющими сталями). нержавеющие стали не претерпевают существенных фазовых превращений в основной массы материала во время цикла термообработки, но может привести к образованию локально вредных фаз или частиц при хранении в каком-либо промежуточном диапазоны температур в течение длительного периода времени. Чтобы этого не произошло, материал быстро охлаждается (закаливается) от высокой температуры. (обычно 1050°C) Это сокращает время, в течение которого материал остается при температуре диапазон 500 – 850°C, где может происходить образование границ зерен карбидов, что серьезно снижает коррозионную стойкость материала. Этот пагубный процесс называется сенсибилизацией.

- Решение

Обработка: Основной целью этой термической обработки является убедиться, что все

различные легирующие элементы равномерно распределены по всему материалу, и

максимально «растворяется» в материале.

Это часто выполняется на

отливки, потому что процесс затвердевания во время литья имеет тенденцию приводить к

материал, имеющий относительно большие различия в определенных легирующих элементах

в разных частях конструкции. Имеются участки с высоким

концентрация одних элементов и низкая концентрация других элементов. К

повышение температуры до точки, при которой происходит большая диффузия,

эти неравномерные концентрации легирующих элементов выровняются. Определенные фазы

(например, карбиды) также будут «растворяться» (переходить в раствор) материалом при

эти высокие температуры. Чтобы сохранить как можно больше легирующих элементов в

раствор, некоторые материалы обычно закаливают после обработки раствором.

Это очень похоже на описанный выше закалочный отжиг.

Это часто выполняется на

отливки, потому что процесс затвердевания во время литья имеет тенденцию приводить к

материал, имеющий относительно большие различия в определенных легирующих элементах

в разных частях конструкции. Имеются участки с высоким

концентрация одних элементов и низкая концентрация других элементов. К

повышение температуры до точки, при которой происходит большая диффузия,

эти неравномерные концентрации легирующих элементов выровняются. Определенные фазы

(например, карбиды) также будут «растворяться» (переходить в раствор) материалом при

эти высокие температуры. Чтобы сохранить как можно больше легирующих элементов в

раствор, некоторые материалы обычно закаливают после обработки раствором.

Это очень похоже на описанный выше закалочный отжиг. - Закалка

Закалка: Для достижения высокой твердости некоторых материалов, таких как углеродистая сталь и

низколегированные стали, материал можно нагревать до температуры, выше которой фаза

в материале происходят превращения.

(Обычно 950°C для углеродистых сталей.)

Затем материал быстро охлаждают (закаливают) с образованием некоторых метастабильных фаз (для

Например, мартенсит), что приводит к высокому уровню твердости материала.

Когда материалы подвергаются закалке, они также обычно становятся хрупкими.

(Обычно 950°C для углеродистых сталей.)

Затем материал быстро охлаждают (закаливают) с образованием некоторых метастабильных фаз (для

Например, мартенсит), что приводит к высокому уровню твердости материала.

Когда материалы подвергаются закалке, они также обычно становятся хрупкими. - Закалка: Для смягчения материала, который уже затвердел в результате предыдущего нагрева цикла (например, закалка) вы можете снова увеличить температуру материала до точки, ниже которой он начинает испытывать объемную фазу превращения (обычно нагревают до 650–700°C) и выдерживают там в течение период времени. Во время этого цикла отпуска закаленный мартенсит превращается в отпущенный мартенсит, который не такой твердый и хрупкий, как закаленный мартенсит, но все еще очень сильный и жесткий.

- Закалка и Temper: Это комбинация двух описанных циклов термообработки. выше.

- Стресс

Разгрузить: При выполнении пластической деформации пластичных металлов они закончатся

с большим количеством остаточных напряжений в материале.

Сварка также приводит к

эти остаточные напряжения вокруг сварного шва. За счет повышения температуры

металла, предел текучести металла снижается. (предел текучести

напряжение, при котором материал начинает пластически деформироваться.) Когда предел текучести

прочность снижается из-за высокой температуры ниже уровня остаточного напряжения,

тогда материал «расслабится». Это снимает стрессы, которые были

захваченные в материале в результате деформации или сварочных работ. Углерод

стали обычно снимают напряжение при температурах около 600°C. В этот

температуре остаточное напряжение обычно снижается примерно до 30% предела текучести.

прочность материала при комнатной температуре. Основная причина стресса

Облегчение обработки заключается в том, что она улучшает вязкость разрушения компонентов.

Это также снижает вероятность определенных механизмов коррозии, таких как стресс.

Коррозионное растрескивание. (СКК)

Сварка также приводит к

эти остаточные напряжения вокруг сварного шва. За счет повышения температуры

металла, предел текучести металла снижается. (предел текучести

напряжение, при котором материал начинает пластически деформироваться.) Когда предел текучести

прочность снижается из-за высокой температуры ниже уровня остаточного напряжения,

тогда материал «расслабится». Это снимает стрессы, которые были

захваченные в материале в результате деформации или сварочных работ. Углерод

стали обычно снимают напряжение при температурах около 600°C. В этот

температуре остаточное напряжение обычно снижается примерно до 30% предела текучести.

прочность материала при комнатной температуре. Основная причина стресса

Облегчение обработки заключается в том, что она улучшает вязкость разрушения компонентов.

Это также снижает вероятность определенных механизмов коррозии, таких как стресс.

Коррозионное растрескивание. (СКК) - Нормализация: Это обычно выполняется на углеродистых сталях, чтобы обеспечить чистую и свободную от напряжений

зернистая структура.

Это достигается путем измерения температуры выше

температура, при которой происходит фазовое превращение в объеме материала (обычно

температура около 950 ° C), а затем дать ему остыть в неподвижном воздухе. К

применяя эту обработку к обычным углеродистым / углеродисто-марганцевым сталям, они

разработать структуру, которая представляет собой очень хороший компромисс прочности и жесткости.

Это очень типичная термическая обработка, применяемая к стальным отливкам, поковкам и

другие стали для достижения мелкозернистой структуры.

Это достигается путем измерения температуры выше

температура, при которой происходит фазовое превращение в объеме материала (обычно

температура около 950 ° C), а затем дать ему остыть в неподвижном воздухе. К

применяя эту обработку к обычным углеродистым / углеродисто-марганцевым сталям, они

разработать структуру, которая представляет собой очень хороший компромисс прочности и жесткости.

Это очень типичная термическая обработка, применяемая к стальным отливкам, поковкам и

другие стали для достижения мелкозернистой структуры. - Осадки

Закалка: В некоторых материалах образуются очень мелкие частицы.

внутри их структуры, если их температура повышена и удерживается там в течение

время. Эти мелкие частицы называются осадками. Наличие этих

мелкие частицы укрепляют материал. Типичные осадки

Цикл закалки выглядит следующим образом: Температуру материала доводят до

точка, где будет происходить «лечение раствором». Тогда материал

«погасили», чтобы убедиться, что ни один из осадков не образуется.

Далее, температура

снова повышается (но до температуры ниже температуры раствора)

что затем способствует образованию осадков. Это называется «старение»

уход. Важно отметить, что если температура слишком высока или

удерживаться слишком долго в поднятом состоянии в течение этой части цикла, тогда материал будет

«в возрасте». Перестаренный материал будет иметь меньшую твердость и прочность, чем

тот, который был должным образом в возрасте. Точно так же, если температура старения или время

слишком низкий, то материал будет «недостаренным», что снова приведет к

меньшая твердость и прочность. Под старением меньше проблем, потому что вы можете

просто снова увеличьте температуру, чтобы получить дальнейшее старение, до оптимального

результат достигнут. Старение — гораздо большая проблема, потому что это может быть только

исправить повторным выполнением всего цикла. (Из обработки раствором.)

Далее, температура

снова повышается (но до температуры ниже температуры раствора)

что затем способствует образованию осадков. Это называется «старение»

уход. Важно отметить, что если температура слишком высока или

удерживаться слишком долго в поднятом состоянии в течение этой части цикла, тогда материал будет

«в возрасте». Перестаренный материал будет иметь меньшую твердость и прочность, чем

тот, который был должным образом в возрасте. Точно так же, если температура старения или время

слишком низкий, то материал будет «недостаренным», что снова приведет к

меньшая твердость и прочность. Под старением меньше проблем, потому что вы можете

просто снова увеличьте температуру, чтобы получить дальнейшее старение, до оптимального

результат достигнут. Старение — гораздо большая проблема, потому что это может быть только

исправить повторным выполнением всего цикла. (Из обработки раствором.) - Термомеханический

Контролируемый процесс: (TMCP). Строго говоря, это не термообработка, а

такой, но я думаю, что это хорошее место, чтобы обсудить это вкратце.

В TMCP есть

сталь деформируется (например, подвергается прокатке), одновременно испытывая

температуры, которые недостаточно высоки, чтобы вызвать полные фазовые превращения и

рекристаллизации, но не настолько низкой, чтобы это приводило к чисто холодной штамповке.

Каждый сталелитейный завод, как правило, имеет свою собственную последовательность температур и

деформации для получения прочного материала, легко поддающегося сварке. Стали TMCP склонны

иметь низкий углеродный эквивалент, оставаясь при этом очень прочным и жестким.

В TMCP есть

сталь деформируется (например, подвергается прокатке), одновременно испытывая

температуры, которые недостаточно высоки, чтобы вызвать полные фазовые превращения и

рекристаллизации, но не настолько низкой, чтобы это приводило к чисто холодной штамповке.

Каждый сталелитейный завод, как правило, имеет свою собственную последовательность температур и

деформации для получения прочного материала, легко поддающегося сварке. Стали TMCP склонны

иметь низкий углеродный эквивалент, оставаясь при этом очень прочным и жестким.

Есть

некоторые другие более специализированные виды термической обработки, которые иногда используются

при очень особых обстоятельствах, но для наших целей перечисленные выше

будут основными термическими обработками, на которые следует обратить внимание.

В некоторых случаях компоненты вблизи сварных швов, подвергающиеся послесварочной термообработке (PWHT), необходимо защищать от тепла. Это можно сделать с помощью охлаждающих рубашек. На этой фотографии показана охлаждающая рубашка, установленная рядом со сварным швом, подлежащим термообработке после сварки.

На этой фотографии показана охлаждающая рубашка, установленная рядом со сварным швом, подлежащим термообработке после сварки.

Влияние сварки на материалы

Плавка

сварка связана с температурами, достаточно высокими, чтобы расплавить материалы.

присоединился. Таким образом, они вводят тепловой цикл, который приводит к

материалы вблизи сварного шва нагреваются до температур, близких к температуре плавления

точка, а материалы, находящиеся далеко от сварного шва, почти не видят увеличения

температура. Другими словами, существует температурный градиент, испытываемый телом.

материалов, которые охватывают весь путь от температуры окружающей среды до температуры плавления.

часть основного металла, структура которого изменилась под воздействием тепла сварки

называется зоной термического влияния (ЗТВ) сварного шва. Материал, где

температура была недостаточно высока, чтобы иметь какое-либо существенное влияние на

материал просто называется основным материалом. Часть, которая была расплавлена из-за

сварочная операция называется металлом сварного шва.

структура металла шва будет зависеть от состава основного металла,

состав присадочного металла и эффекты, вызванные термическим циклом. Как

общее правило, мы можем выбрать присадочный металл, чтобы получить желаемые результаты в пределах

металл шва. Однако мы ничего не можем сделать с точки зрения композиции, чтобы

зона теплового воздействия. (HAZ) Единственный эффект, который мы имеем, контролируя

Структура ЗТВ заключается в управлении тепловым циклом.

Это

Также должно быть очевидно, что тепловой цикл в ЗТВ будет

значительное влияние на термообработку материала перед сваркой

операция. Например, некоторая часть ЗТВ основного металла из углеродистой стали

поднимают до температуры, выше которой происходят фазовые превращения в

сталь. (Это называется критической температурой, и для обычных углеродистых сталей

это около 720°C.)

Когда

впоследствии охлаждается, снова будут происходить фазовые превращения. Если

скорость охлаждения достаточно высока, тогда мы можем испытать некоторую закалку

твердеет в этой области, что приводит к твердой хрупкой структуре. Если охлаждение

будет достаточно медленным, то мы испытаем тепловой цикл, подобный

нормализация термической обработки. Если скорость охлаждения очень низкая, то тепловая

цикл будет напоминать цикл отжига стали.

Если охлаждение

будет достаточно медленным, то мы испытаем тепловой цикл, подобный

нормализация термической обработки. Если скорость охлаждения очень низкая, то тепловая

цикл будет напоминать цикл отжига стали.

Это

означает, что путем изменения количества энергии, используемой при сварке (также называемой

подвод тепла) наряду с предварительным и последующим нагревом, различные структуры могут быть

достигается как в металле шва, так и в ЗТВ сварного шва.

Некоторые

материалов, таких как низколегированные стали, почти всегда приводит к закалке

конструкция внутри ЗТВ при сварке. Затем им нужен дополнительный нагрев после сварки.

Лечение (PWHT) до достижения желаемого результата. В случае нашего примера с

из низколегированной стали, они почти всегда нуждаются в закалке для достижения

подходящая прочная и жесткая микроструктура.

Некоторые

материалы достигают значительной степени прочности при холодной обработке.

Холодной обработкой называют пластическую деформацию металла при температуре

ниже которого деформированные зерна металла будут рекристаллизоваться. Это лечение

приводит к увеличению прочности холоднодеформированного материала.

Это лечение

приводит к увеличению прочности холоднодеформированного материала.

Когда

сварка холоднодеформированного (также называемого нагартованным) материала, секция

ЗТВ будет подвергаться воздействию температур, достаточно высоких, чтобы вызвать рекристаллизацию и

фазовые изменения. Это устранит холодную работу и потенциально уменьшит

прочность материала в ЗТВ значительно. Обратите внимание, что термообработка после сварки не может

обратить этот эффект вспять.

Это

размягчение часто наблюдается при сварке закаленных алюминиевых сплавов.

ЗТВ всегда будет значительно слабее, чем основной металл холодной обработки.

Единственный способ эффективно справиться с этим эффектом — спроектировать компонент в

таким образом, чтобы сварной шов располагался в области более низкого напряжения или основания

металл делается толще, чем требуется, вокруг зоны сварки, чтобы компенсировать

потеря силы.

другой способ, которым обычно упрочняют алюминиевые сплавы, заключается в

дисперсионное твердение. Опять же, тепловой цикл сварки вводит

область в ЗТВ, которая не состарилась (температура была достаточно высокой, чтобы возвратить

осаждается в раствор с последующим гашением из-за высоких скоростей охлаждения

обычно связанный со сваркой.) и участок, который перестарел. (Температура

выше, чем требуется для оптимального старения, но недостаточно для возврата осадков

в раствор.) Таким образом, сварка дисперсионно-упрочненных (также называемых состаренными)

материалов приведет к снижению прочности ЗТВ. Для мелких компонентов это

можно подвергнуть весь компонент дисперсионному твердению

цикла, но в большинстве случаев обычно ничего нельзя сделать

чтобы исправить это снижение прочности в ЗТВ дисперсионно-твердеющего

материал.

Опять же, тепловой цикл сварки вводит

область в ЗТВ, которая не состарилась (температура была достаточно высокой, чтобы возвратить

осаждается в раствор с последующим гашением из-за высоких скоростей охлаждения

обычно связанный со сваркой.) и участок, который перестарел. (Температура

выше, чем требуется для оптимального старения, но недостаточно для возврата осадков

в раствор.) Таким образом, сварка дисперсионно-упрочненных (также называемых состаренными)

материалов приведет к снижению прочности ЗТВ. Для мелких компонентов это

можно подвергнуть весь компонент дисперсионному твердению

цикла, но в большинстве случаев обычно ничего нельзя сделать

чтобы исправить это снижение прочности в ЗТВ дисперсионно-твердеющего

материал.

Сварка высокопрочных алюминиевых сплавов обычно приводит к снижению прочности в зонах термического влияния сварки. (HAZ) В этом алюминиевом шасси автомобиля это компенсируется конструкцией за счет размещения сварных швов (могу добавить, не очень красивых сварных швов) в зонах с меньшим напряжением.

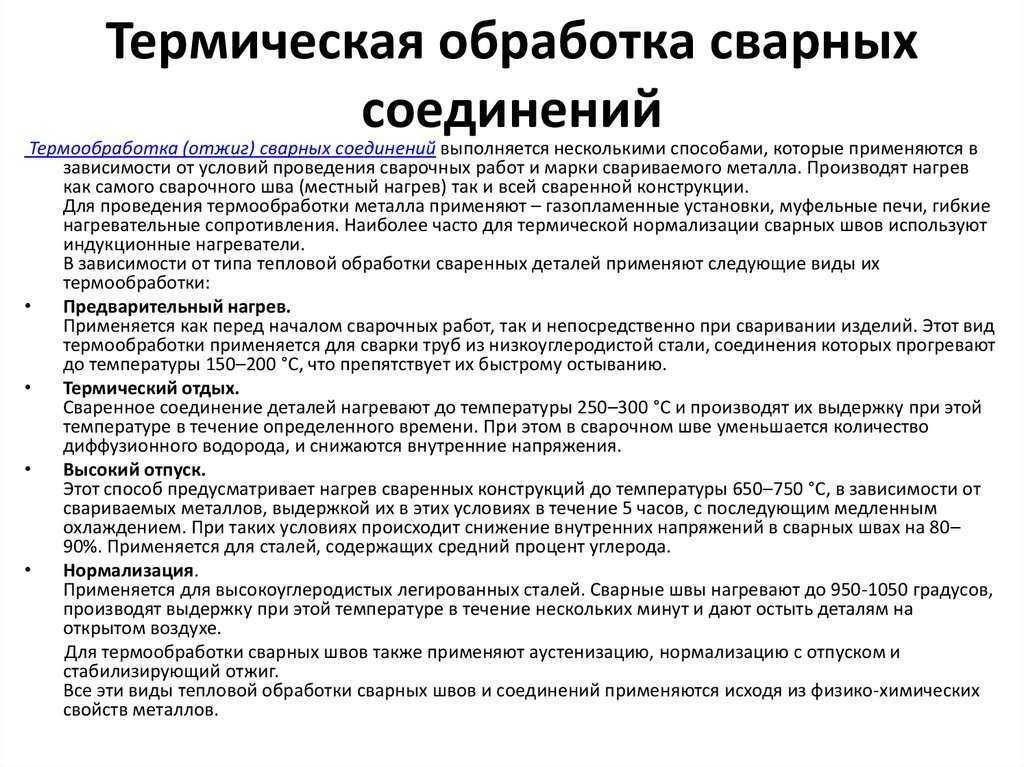

Типичная термообработка после сварки (PWHT)

Хотя

теоретически возможно выполнить любую из описанных термообработок

ранее в качестве термической обработки после сварки (PWHT) практически это не

случай. Типичные термические обработки после сварки следующие:

- Стресс

Сбросьте: Сварка создает высокие остаточные напряжения в металлах в регионе

вокруг сварного шва. Это может привести к снижению характеристик вязкости разрушения и

восприимчивость к механизмам коррозии, таким как коррозионное растрескивание под напряжением. (SCC)

Снятие напряжения, вероятно, является наиболее часто выполняемой термической обработкой после сварки, особенно на

углеродистые стали и углеродистые марганцевые стали. Снятие стресса обычно является кодом

требования к оборудованию, работающему под давлением, выше определенной толщины. (Каждый код имеет

различные правила для определения того, когда требуется снятие напряжения.) Для углерода

стали, снятие напряжения обычно составляет около 580°C – 650°C.

Обратите внимание, что

лечение для снятия стресса в верхней части диапазона может снизить

прочность стали TMCP. Если для сталей TMCP требуется термическая обработка после сварки, она должна

предпочтительно делать в нижней части диапазона.

Обратите внимание, что

лечение для снятия стресса в верхней части диапазона может снизить

прочность стали TMCP. Если для сталей TMCP требуется термическая обработка после сварки, она должна

предпочтительно делать в нижней части диапазона. - Температура: Для низколегированных сталей и других материалов, которые естественным образом затвердевают при сварке, характер почти всегда требуется. Температуры отпуска могут варьироваться в широких пределах, но для низколегированных сталей обычно составляет около 700°C – 750°C. (Некоторые угасшие и отпущенные микролегированные стали могут иметь значительно более низкий отпуск температуры.) Обратите внимание, что при температуре отпуска после сварки после термообработки выше этой основного металла ослабит основной металл. Следовательно, послесварочная термообработка рекомендуется быть примерно на 30°C ниже, чем отпуск основного металла.

- Нормализация: Большинство крупных и сложных по форме конструкций не могут быть подвергнуты нормализации.

ПВТ. Причина в том, что материал становится таким слабым при замачивании.

температура (обычно 950°C для углеродистых сталей), которую он не может выдержать

структуры, что приводит к катастрофическим изгибам и деформации. Нормализующая послесварочная термообработка

поэтому выполняется только на довольно простых компонентах, которые могут быть легко

поддерживается. Типичным примером может быть сварной выпуклый конец сосуда под давлением,

до того, как он будет приварен к самому сосуду.

ПВТ. Причина в том, что материал становится таким слабым при замачивании.

температура (обычно 950°C для углеродистых сталей), которую он не может выдержать

структуры, что приводит к катастрофическим изгибам и деформации. Нормализующая послесварочная термообработка

поэтому выполняется только на довольно простых компонентах, которые могут быть легко

поддерживается. Типичным примером может быть сварной выпуклый конец сосуда под давлением,

до того, как он будет приварен к самому сосуду.

Риски, связанные с термической обработкой после сварки

Последующая обработка

Термическая обработка сварных швов (PWHT) не лишена риска. Ниже приведен список потенциальных

проблемы, которые могут возникнуть при выполнении термообработки после сварки.

- Потеря

прочности: Чрезмерное время или слишком высокая температура

термообработка после сварки для снятия напряжения может привести к снижению прочности материала.

Обработка отпуском также может привести к снижению прочности закаленных и

закаленные материалы.

Поэтому время и температура должны быть

контролируемый.

Поэтому время и температура должны быть

контролируемый. - Искажение или

обрушение: Температуры снятия напряжения или отпуска приводят к тому, что материал

то есть значительно более низкая прочность при повышенных температурах. Если

элемент конструкции испытывает на него некоторую нагрузку, то при послесварочной термообработке

цикла он может погнуться или деформироваться. Это может иметь катастрофические и высокие затраты

последствия. Поэтому важно убедиться, что все конструкции

подвержены воздействию высоких температур, должным образом поддерживаются. Кроме того, если один

Часть конструкции испытывает значительно более высокие температуры, чем

других сечениях, разница в тепловых расширениях также может привести к серьезным

искажения конструкции. Такая ситуация обычно возникает, когда

Кожухотрубные теплообменники подвергаются термообработке после сварки для снятия напряжений, когда

температура оболочки повышается и понижается в температуре гораздо быстрее, чем

трубы. Важно следить за тем, чтобы не было чрезмерной температуры

градиенты или различия во время операции термообработки после сварки.

Для обеспечения этого следует

иметь достаточно термопар, прикрепленных к компонентам, чтобы гарантировать, что неприемлемое

температурных градиентов не бывает. В некоторых печах также может быть

возможное попадание пламени на некоторые локальные точки на сосуде. Это могло, это может

локально повышать температуру до значений выше фазового превращения

температура (более низкая критическая температура), приводящая к неожиданным фазовым изменениям

а также изменения громкости. Они могут не только уменьшить

механические свойства, но и привести к деформации. Чтобы предотвратить это, существует

должны быть эскизы загрузки печи, показывающие, как будет происходить столкновение с пламенем

предотвращены, а также должны быть установлены термопары в местах

ближе всего к горелкам газовых или жидкотопливных печей.

Для обеспечения этого следует

иметь достаточно термопар, прикрепленных к компонентам, чтобы гарантировать, что неприемлемое

температурных градиентов не бывает. В некоторых печах также может быть

возможное попадание пламени на некоторые локальные точки на сосуде. Это могло, это может

локально повышать температуру до значений выше фазового превращения

температура (более низкая критическая температура), приводящая к неожиданным фазовым изменениям

а также изменения громкости. Они могут не только уменьшить

механические свойства, но и привести к деформации. Чтобы предотвратить это, существует

должны быть эскизы загрузки печи, показывающие, как будет происходить столкновение с пламенем

предотвращены, а также должны быть установлены термопары в местах

ближе всего к горелкам газовых или жидкотопливных печей. - Охрупчивание или растрескивание: Некоторые плавки

материал может содержать микроэлементы, которые делают его восприимчивым к «закалке».

охрупчивание». (обычно хром) Во время термообработки после сварки некоторые интерметаллические

могут образовываться очень хрупкие фазы, что приводит к значительному и

потенциально катастрофическое охрупчивание компонента или конструкции.

Для обеспечения

что этого не произойдет, материалы следует приобретать с проверкой на

образцы, подвергшиеся моделируемому циклу термообработки после сварки. Некоторые стальные компоненты

также могут иметь некоторое количество остаточного аустенита в своей структуре из-за их

предыдущие термообработки. При термообработке после сварки этот остаточный аустенит может превратиться в

мартенситоподобная структура, которая является хрупкой. Коды обычно требуют, чтобы

окончательная проверка и неразрушающий контроль (НК) должны выполняться после термической обработки после сварки

работы, для обнаружения любых дефектов, которые образовались во время операции PWHT. твердость

испытание после термообработки после сварки также помогает определить, не произошло ли упрочнение

произошло во время термической обработки после сварки. (Обратите внимание, что не все механизмы охрупчивания связаны с более высокой твердостью металла.)

Для обеспечения

что этого не произойдет, материалы следует приобретать с проверкой на

образцы, подвергшиеся моделируемому циклу термообработки после сварки. Некоторые стальные компоненты

также могут иметь некоторое количество остаточного аустенита в своей структуре из-за их

предыдущие термообработки. При термообработке после сварки этот остаточный аустенит может превратиться в

мартенситоподобная структура, которая является хрупкой. Коды обычно требуют, чтобы

окончательная проверка и неразрушающий контроль (НК) должны выполняться после термической обработки после сварки

работы, для обнаружения любых дефектов, которые образовались во время операции PWHT. твердость

испытание после термообработки после сварки также помогает определить, не произошло ли упрочнение

произошло во время термической обработки после сварки. (Обратите внимание, что не все механизмы охрупчивания связаны с более высокой твердостью металла.)

Методы термической обработки после сварки

Есть

Существуют 3 типичных метода применения тепла для термообработки после сварки. Эти методы следующие:

Эти методы следующие:

- Печь: При термообработке после сварки в печи весь компонент обычно помещают в печь, и температурный цикл применяется ко всему компонент. Очевидно, это означает, что компонент или структура не должны быть такими большой, что не влезает в печь. Кроме того, компонент должен быть перемещен в где находится печь. Для работ по техническому обслуживанию или для длинных громоздких компоненты, это часто нецелесообразно. Основное преимущество этого вида термообработки после сварки является то переменное расширение, вызванное чрезмерными температурными градиентами (различными температуры в различных частях компонента) могут быть сведены к минимуму. К Для этого важны скорости нагрева и охлаждения, так как более толстые секции будут как правило, требуется больше времени для нагрева или охлаждения, чем для более тонких секций.

- Внутреннее зажигание: В этом методе компонент изолируется снаружи и нагревается.

вводится внутрь компонента до тех пор, пока весь компонент не нагреется

до необходимой температуры.

Обычно тепло отводится за счет сжигания газа.

горелки. Очевидно, что это подходит только для компонентов «полого» типа, таких как

сосуды под давлением. Это также довольно дорогой вариант, связанный с рисками.

с соответствующей изоляцией и пламенем от горелок.

Обычно тепло отводится за счет сжигания газа.

горелки. Очевидно, что это подходит только для компонентов «полого» типа, таких как

сосуды под давлением. Это также довольно дорогой вариант, связанный с рисками.

с соответствующей изоляцией и пламенем от горелок. - Локальный внешний нагрев: Этот метод термической обработки после сварки

подходит для удлиненных компонентов, которые нуждаются в нагреве только в локальных областях,

а не весь компонент. Это характерно для кольцевых сварных швов на

трубопроводов или замыкающих сварных швов на длинных сосудах под давлением. В этом методе какой-то

элемент вводит тепло снаружи компонента (иногда элементы

размещаются внутри и снаружи, чтобы способствовать равномерному нагреву) обычно в

полоса по всей окружности компонента. Подходящая изоляция сохраняет

тепло от потери с поверхности через конвекцию и излучение.

Однако тепло теряется за счет теплопроводности в неотапливаемых участках.

компонент. Поэтому важно контролировать температурные градиенты от

области, испытывающей PWHT, к областям, которые все еще «холодные».

Если это не

сделано осторожно, переменное тепловое расширение может фактически привести к остаточному

напряжения в зонах, прилегающих к зоне послесварочной термической обработки, которые

можно просто переместить проблему из одного места в другое.

Если это не

сделано осторожно, переменное тепловое расширение может фактически привести к остаточному

напряжения в зонах, прилегающих к зоне послесварочной термической обработки, которые

можно просто переместить проблему из одного места в другое.

Источники тепла для термической обработки после сварки

В зависимости

По способу применения тепла во время термообработки после сварки существует ряд различных термических

источники. Типичные источники тепла:

- Газ или нефть

Горелки: Обычно используются в больших печах или при выполнении

внутреннее зажигание компонента. Основная проблема в том, что горелки

потенциально могут воздействовать на компоненты, приводя к «горячим точкам», где

температура слишком высока по сравнению с остальной частью компонента. печь

поэтому планировка должна быть тщательно спланирована, чтобы убедиться, что она не

случаться. Как правило, дополнительные термопары будут применяться в

зоны, где возможно попадание пламени во время термообработки после сварки.

- Электрика Нагревательные элементы сопротивления: Они часто используются для локальной термообработки после сварки компоненты. Они имеют форму матов, которые имеют электрическое сопротивление провода «вплетены» в керамические бусины. Затем эти «тепловые шарики» прикрепляются к поверхность, подлежащая послесварочной термической обработке. Часто их просто держат на месте с помощью стальной проволоки. При использовании этих нагревательных элементов элементы размещают на поверхности металла, а вокруг накладывают изоляцию. снаружи, чтобы сохранить тепло внутри.

- Индукционный нагрев: В этом источнике тепла

элемент (часто просто кабель, намотанный на трубу) имеет высокую частоту

переменный электрический ток, проходящий через него. Этот переменный ток

возникает магнитное поле вокруг элемента. Магнитное поле в свою очередь

в металле возникают вихревые токи. Затем вихревые токи приводят к

резистивный нагрев металла. По сути, металл подвергается нагреву после сварки.

лечение на самом деле нагревательный элемент. (Это работает примерно так же, как

плиты индукционного нагрева для приготовления пищи.) Этот источник тепла имеет номер

преимуществ. Во-первых, обычно это приводит к более быстрому нагреву.

чем использование горелок или электрических нагревателей сопротивления. Второе преимущество

заключается в том, что нагревательные змеевики могут располагаться снаружи изоляции

который помещается на металл, чтобы сохранить тепло. Это означает, что

элементы не подвергаются воздействию высоких температур, поэтому система более надежна.

Третье преимущество заключается в том, что эта система, как правило, более энергоэффективна, чем

метод нагрева электрическим сопротивлением. Есть и некоторые недостатки.

Во-первых, сильные магнитные поля могут воздействовать на некоторые

приборов, а также есть некоторые опасения относительно долгосрочной безопасности

аспекты. Если у вас есть кардиостимулятор, вы, скорее всего, не захотите повеситься.

вокруг этого типа оборудования, когда оно работает.

лечение на самом деле нагревательный элемент. (Это работает примерно так же, как

плиты индукционного нагрева для приготовления пищи.) Этот источник тепла имеет номер

преимуществ. Во-первых, обычно это приводит к более быстрому нагреву.

чем использование горелок или электрических нагревателей сопротивления. Второе преимущество

заключается в том, что нагревательные змеевики могут располагаться снаружи изоляции

который помещается на металл, чтобы сохранить тепло. Это означает, что

элементы не подвергаются воздействию высоких температур, поэтому система более надежна.

Третье преимущество заключается в том, что эта система, как правило, более энергоэффективна, чем

метод нагрева электрическим сопротивлением. Есть и некоторые недостатки.

Во-первых, сильные магнитные поля могут воздействовать на некоторые

приборов, а также есть некоторые опасения относительно долгосрочной безопасности

аспекты. Если у вас есть кардиостимулятор, вы, скорее всего, не захотите повеситься.

вокруг этого типа оборудования, когда оно работает. Другим недостатком является

что если что-то пойдет не так с управлением, то будет намного проще

материал может сильно перегреться до того, как оператор поймет, что

система вышла из-под контроля. Это можно смягчить, обеспечив наличие

достаточно «запасных» термопар, так как проблема в основном возникает при контроле термопар

оторваться от компонента.

Другим недостатком является

что если что-то пойдет не так с управлением, то будет намного проще

материал может сильно перегреться до того, как оператор поймет, что

система вышла из-под контроля. Это можно смягчить, обеспечив наличие

достаточно «запасных» термопар, так как проблема в основном возникает при контроле термопар

оторваться от компонента.

Код Требования к термической обработке после сварки

As

как правило, производственные нормы определяют, когда требуется термообработка после сварки, и

определенный цикл термообработки после сварки. Они также обычно устанавливают требования с точки зрения

методы, которые можно использовать, а также максимальные скорости нагрева и охлаждения и

максимально допустимые температурные градиенты. Примерами таких кодов могут быть ASME.

VIII, BS 5500 или AS 4458 для сосудов под давлением и ASME B31.3 или AS 4458 для

трубопровод.

Есть

также другие руководства и рекомендуемые практические документы, которые помогают в

обеспечение правильного выполнения термообработки после сварки.