Термообработка стали 20: расшифровка, химический состав, свойства, характеристики, термическая обработка, область применения, аналоги

alexxlab | 10.06.2023 | 0 | Разное

20Х – Конструкционная легированная сталь.

Главная / Конструкционная сталь / Конструкционная легированная сталь / Сталь 20Х

- Конструкционная сталь

Характеристика стали марки 20Х

20Х – Конструкционная качественная хромистая легированая сталь. Сваривается без ограничений, кроме химико-термически обработанных деталей. Способы сварки: РДС, КТС.

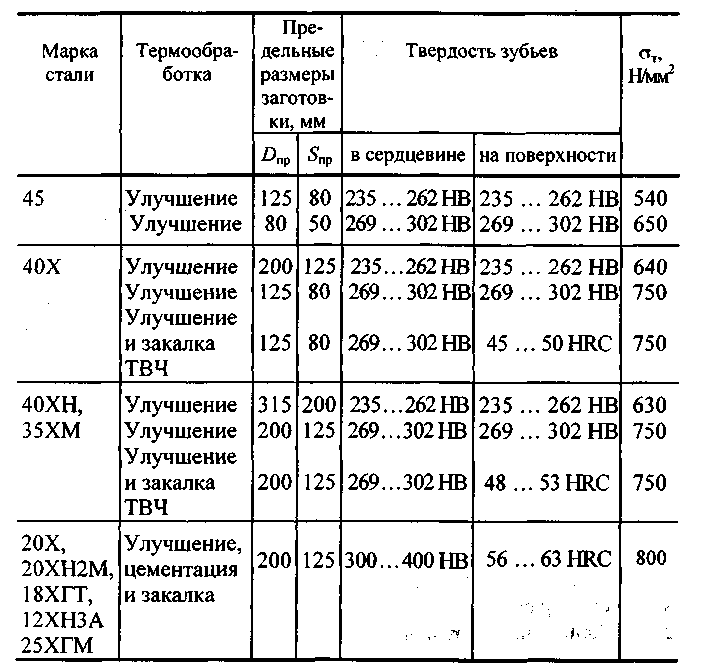

Нашла свое применение для изготовления горячекатаного толстолистового проката; втулок, шестерен, обойм, гильз, дисков, плунжеров, рычагов и других цементируемых деталей, к которым предъявляется требование высокой поверхностной твёрдости при невысокой прочности сердцевины; деталей, работающих в условиях износа при трения; деталей трубопроводной арматуры из сортового проката; штампованных заготовок и поковок (требуется термообработка: закалка в воду и отпуск на воздухе).

Скобы и шаблоны разных типов изготовляют из цементуемых сталей, причём в случае изготовления инструментов большой длины и сложной конфигурации применяют сталь 20Х, закаливаемую после цементации в масле. При изготовлении измерительного инструмента, не подвергающегося шлифованию, следует после черновой механической обработки производят улучшение (закалку с высоким отпуском). Инструмент, подвергшийся улучшению, при механической обработке позволяет получать чистую поверхность и значительно уменьшает деформацию при закалке. Инструмент, изготовляемый из стали 20Х, подвергается цементации. Глубина цементации, в зависимости от толщины инструмента, находится в пределах от 0,4 до 0,6 мм для мелкого инструмента и до 1,2-1,3 для крупного. Нагрев под закалку производят как в камерных печах, так и в соляных и свинцовых ваннах. Инструмент сложной конфигурации из высокоуглеродистых и легированных сталей при нагреве в ваннах подогревают путём двукратного или трёхкратного погружения в расплавленную соль. Охлаждают в горячем масле или расплавленной соли, что значительно уменьшает степень деформации. Уменьшение поводки достигают закалкой только рабочих поверхностей калибров. Отпуск измерительного инструмента производят в пределах 120-200°.

При изготовлении измерительного инструмента, не подвергающегося шлифованию, следует после черновой механической обработки производят улучшение (закалку с высоким отпуском). Инструмент, подвергшийся улучшению, при механической обработке позволяет получать чистую поверхность и значительно уменьшает деформацию при закалке. Инструмент, изготовляемый из стали 20Х, подвергается цементации. Глубина цементации, в зависимости от толщины инструмента, находится в пределах от 0,4 до 0,6 мм для мелкого инструмента и до 1,2-1,3 для крупного. Нагрев под закалку производят как в камерных печах, так и в соляных и свинцовых ваннах. Инструмент сложной конфигурации из высокоуглеродистых и легированных сталей при нагреве в ваннах подогревают путём двукратного или трёхкратного погружения в расплавленную соль. Охлаждают в горячем масле или расплавленной соли, что значительно уменьшает степень деформации. Уменьшение поводки достигают закалкой только рабочих поверхностей калибров. Отпуск измерительного инструмента производят в пределах 120-200°. Целью отпуска является снятие внутренних напряжений, возникших во время закалки. Эти напряжения служат одной из причин появления трещин при шлифовании, а также являются основной причиной самопроизвольного изменения размеров калибров при хранении (естественное старение). Явление естественного старения связано с весьма напряжённым состоянием структуры закалённой стали. Появившийся в результате закалки тетрагональный мартенсит, имеющий искажённую решётку, неустойчив и стремится перейти в более устойчивую форму кубического мартенсита. Этот переход влечёт за собой изменение объёмов атомной решётки, а следовательно, и деформацию измерительного инструмента. При комнатной температуре этот переход происходит очень медленно, в течение нескольких месяцев и даже лет, а при повышенной температуре в течение нескольких часов или десятков минут. В заводской практике отпуск измерительного инструмента производят обычно в два приёма: вначале производят низкотемпературный отпуск после закалки в пределах 150-180° в течение 1-2 час.

Целью отпуска является снятие внутренних напряжений, возникших во время закалки. Эти напряжения служат одной из причин появления трещин при шлифовании, а также являются основной причиной самопроизвольного изменения размеров калибров при хранении (естественное старение). Явление естественного старения связано с весьма напряжённым состоянием структуры закалённой стали. Появившийся в результате закалки тетрагональный мартенсит, имеющий искажённую решётку, неустойчив и стремится перейти в более устойчивую форму кубического мартенсита. Этот переход влечёт за собой изменение объёмов атомной решётки, а следовательно, и деформацию измерительного инструмента. При комнатной температуре этот переход происходит очень медленно, в течение нескольких месяцев и даже лет, а при повышенной температуре в течение нескольких часов или десятков минут. В заводской практике отпуск измерительного инструмента производят обычно в два приёма: вначале производят низкотемпературный отпуск после закалки в пределах 150-180° в течение 1-2 час. , затем искусственное старение после шлифования путём нагрева при температуре 120-160° в течение 2-5 час. Для старения инструмента, изготовленного из углеродистой стали, применяют нижний предел температур, а из легированной стали – верхний. Наилучшей средой для старения является масляная ванна. Длительный нагрев в электросушильном шкафу при 150° вызывает появление цвета побежалости. На некоторых заводах для сохранения размеров измерительный инструмент подвергают обработке холодом. Твёрдость измерительного инструмента должна быть в пределах Rс = 56-64.

, затем искусственное старение после шлифования путём нагрева при температуре 120-160° в течение 2-5 час. Для старения инструмента, изготовленного из углеродистой стали, применяют нижний предел температур, а из легированной стали – верхний. Наилучшей средой для старения является масляная ванна. Длительный нагрев в электросушильном шкафу при 150° вызывает появление цвета побежалости. На некоторых заводах для сохранения размеров измерительный инструмент подвергают обработке холодом. Твёрдость измерительного инструмента должна быть в пределах Rс = 56-64.

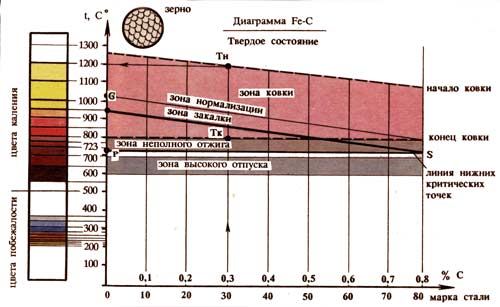

Температура ковки, °С: начала 1260, конца 750. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. Обрабатываемость резанием: в горячекатанном состоянии при HB 131 и σв=460 МПа, К υ тв. спл=1,3 и Кυ б.ст=1,7

Расшифровка стали марки 20Х

Расшифровка стали 20Х: обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 20 обозначают содержание его около 0,2 процента. Буквы после содержания углерода обозначают долю содержания элементов раскисления стали, в нашем случае Х – хром до 1%.

Буквы после содержания углерода обозначают долю содержания элементов раскисления стали, в нашем случае Х – хром до 1%.

Поставка 20Х

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, TУ 14-1-5414-2001, TУ 14-1-2118-77, TУ 14-1-3238-81, TУ 14-11-245-88, TУ 14-1-3238-2006, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Листы и полосы | В33 | ГОСТ 1577-93, TУ 14-1-1035-74, TУ 14-1-1409-75, TУ 14-1-1579-75, TУ 14-1-2506-78, TУ 14-1-4118-86, TУ 14-1-4118-2004 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 19903-74, ГОСТ 103-2006, ГОСТ 19903-90 |

| Сортовой и фасонный прокат | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8319.0-75, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

Обработка металлов давлением. Поковки Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 8732-78, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 23270-89, ГОСТ 24950-81, ГОСТ 8733-87, ГОСТ 8731-87, ГОСТ Р 53383-2009, TУ 14-3-473-76, TУ 14-3-1654-89 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 26-17-017-85 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Ленты | В34 | TУ 3-326-86, TУ 14-4-1389-86, TУ 14-4-795-77 |

Химический состав стали 20Х

Стандарт | C | S | P | Mn | Cr | Si | Ni | Cu | V | Ti | Mo | W |

| TУ 14-1-3238-81 | 0. 17-0.23 17-0.23 | до 0.03 | до 0.03 | 0.5-0.8 | 0.7-1 | 0.17-0.37 | до 0.3 | до 0.3 | до 0.05 | до 0.03 | до 0.15 | до 0.2 |

| ГОСТ 10702-78 | 0.17-0.23 | до 0.035 | до 0.035 | до 0.6 | 0.7-1 | до 0.2 | до 0.3 | до 0.3 | до 0.05 | до 0.03 | до 0.15 | до 0.2 |

По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. В соответствии с заказом может быть установлено содержание Si=0,10-0,37%, Mn=0,4-0,8%.

По ТУ 14-1-3238-81 химический состав приведен для стали марки 20ХА. Для стали марки 20ХА-СШ содержание S≤0,015%.

Температура критических точек 20Х

| Критическая точка | Температура |

| Ac1 | 750 |

| Ac3(Acm) | 825 |

| Ar3(Arcm) | 755 |

| Ar1 | 655 |

Mn = 390

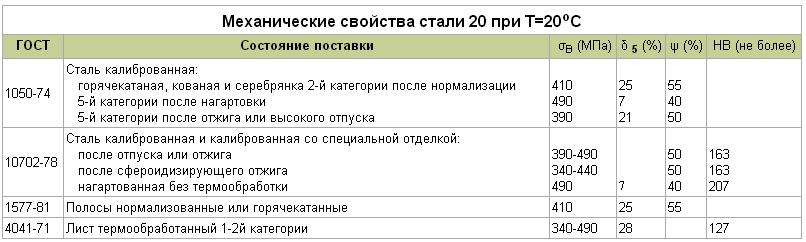

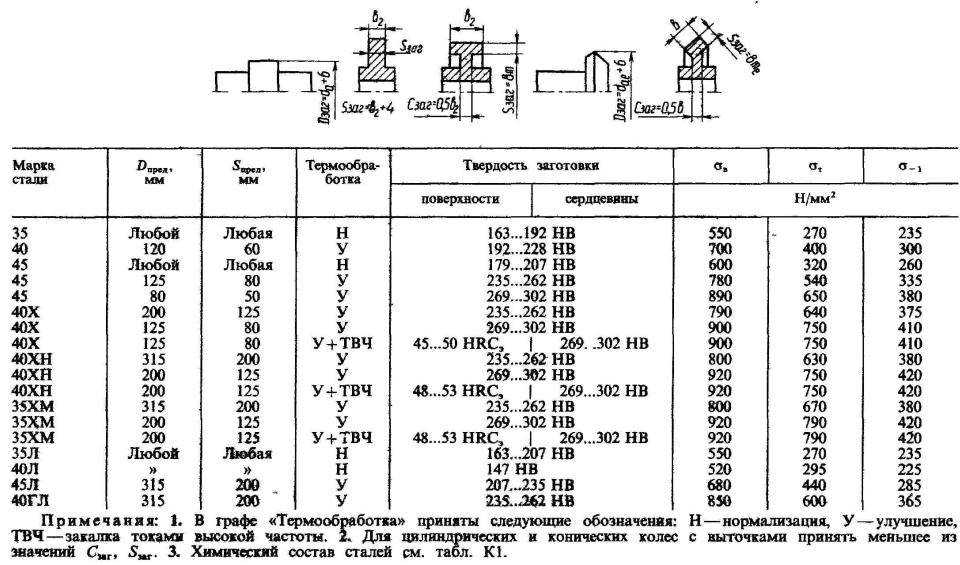

Механические свойства стали 20Х

| Вид поставки | Сечение, мм | Температура отпуска, °C | σ0,2 МПа | σB, МПа | d5, % | y, % | KCU, кДж/м2 | HB, МПа | HRC | Термообработка |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности | – | – | – | ≥590 | ≥5 | – | ≥45 | ≤207 | – | |

| – | – | – | ≤550 | – | – | ≥60 | ≤179 | – | ||

| – | – | – | 360-470 | – | – | ≥60 | ≤179 | – | ||

| Поковки | 100-300 | – | ≥245 | ≥470 | ≥19 | ≥42 | ≥383 | 143-179 | – | Закалка, Отпуск |

| 100-300 | – | ≥275 | ≥530 | ≥17 | ≥38 | ≥333 | 156-197 | |||

| 100 | – | ≥275 | ≥530 | ≥20 | ≥40 | ≥432 | 156-197 | – | ||

| 100-300 | – | ≥315 | ≥570 | ≥14 | ≥35 | ≥333 | 167-207 | – | ||

| 100-300 | – | ≥345 | ≥590 | ≥17 | ≥40 | ≥530 | 174-217 | – | ||

| 100-300 | – | ≥195 | ≥390 | ≥23 | ≥50 | ≥530 | 111-156 | – | Нормализация | |

| 300-500 | – | ≥195 | ≥390 | ≥20 | ≥45 | ≥481 | 111-156 | – | ||

| 100 | – | ≥195 | ≥390 | ≥26 | ≥55 | ≥579 | 111-156 | – | ||

| 100-300 | – | ≥215 | ≥430 | ≥20 | ≥48 | ≥481 | 123-167 | – | ||

| 100 | – | ≥215 | ≥430 | ≥24 | ≥53 | ≥530 | 123-167 | – | ||

| 100 | – | ≥245 | ≥470 | ≥22 | ≥48 | ≥481 | 143-179 | – | ||

| Трубы бесшовные горячедеформированные в состоянии поставки | – | – | ≥431 | ≥16 | – | – | – | – | ||

Заготовки деталей трубопроводной артматуры. Закалка в воду от 880-900 °C (выдержка 2,5-4,0 ч, в зависимости от толщины и массы заготовки) Закалка в воду от 880-900 °C (выдержка 2,5-4,0 ч, в зависимости от толщины и массы заготовки) | 80 | 500-560 | ≥345 | ≥590 | ≥16 | ≥45 | ≥588 | 174-217 | – | Отпуск, охлаждение на воздухе |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности термообработанная | – | – | – | – | – | – | ≤163 | – | ||

| Пруток диаметром 25 мм | – | 200 | ≥650 | ≥880 | ≥18 | ≥58 | – | – | – | Закалка в масло с 900 °С, отпуск |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | – | – | ≥120 | ≥150 | ≥48 | ≥89 | – | – | – | |

| Сортовой прокат (пруток). Закалка в воду или масло с 880 °С | ≤15 | – | ≥635 | ≥780 | ≥11 | ≥40 | ≥579 | – | – | Закалка в воду или масло с 770-820 °С, Отпуск при 180 °С, охлаждение в воздухе или масле |

Пруток диаметром 25 мм. | – | 300 | ≥690 | ≥880 | ≥16 | ≥65 | – | – | – | калка в масло с 900 °С, отпуск |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | – | – | ≥63 | ≥93 | ≥56 | ≥74 | – | – | – | |

| Сортовой прокат (пруток). Цементация при 920-950 °С | 40-60 | – | ≥390 | ≥640 | ≥13 | ≥40 | ≥481 | ≥250 | 55-63 | Охлаждение на воздухе, Закалка в масло с 800 °С, Отпуск при 190 °С, охлаждение на воздухе |

| Пруток диаметром 25 мм. | – | 400 | ≥690 | ≥850 | ≥18 | ≥70 | – | – | – | Закалка в масло с 900 °С, отпуск |

Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. | – | – | ≥51 | ≥84 | ≥64 | ≥88 | – | – | – | |

| Пруток диаметром 25 мм | – | 500 | ≥670 | ≥780 | ≥20 | ≥71 | – | – | – | Закалка в масло с 900 °С, отпуск |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | – | – | ≥33 | ≥51 | ≥78 | ≥97 | – | – | – | |

| Трубы бесшовные холоднодеформированные в состоянии поставки термообработанные (НВ – для стенки > 10 мм) | – | – | ≥431 | ≥17 | – | – | ≤179 | – | ||

| Пруток диаметром 25 мм | – | 600 | ≥610 | ≥730 | ≥20 | ≥70 | – | – | – | Закалка в масло с 900 °С, отпуск |

Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | – | – | ≥21 | ≥33 | ≥98 | ≥100 | – | – | – | |

| – | – | ≥14 | ≥25 | – | – | – | – | – |

Механические свойства поковок из стали марки 20Х

| Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более | |

| до 100 | 195 | 195 | 390 | 26 | 55 | 59 | 111-156 | Нормализация |

| 100-300 | 23 | 50 | 54 | |||||

| 300-500 | 20 | 45 | 49 | |||||

| до 100 | 215 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 100-300 | 20 | 48 | 49 | |||||

| до 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 | |

| 100-300 | 245 | 245 | 470 | 19 | 42 | 39 | 143-179 | Закалка. Отпуск Отпуск |

| до 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| 100-300 | 17 | 38 | 34 | |||||

| 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| 100-300 | 345 | 345 | 590 | 17 | 40 | 54 | 174-217 |

Механические свойства стали 20Х в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Пруток диаметром 25 мм. Закалка 900 °С, масло | |||||

| 200 | 650 | 880 | 18 | 58 | 118 |

| 300 | 690 | 880 | 16 | 65 | 147 |

| 400 | 690 | 850 | 18 | 70 | 176 |

| 500 | 670 | 780 | 20 | 71 | 196 |

| 600 | 610 | 730 | 20 | 70 | 225 |

Механические свойства стали 20Х при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||

| 700 | 120 | 150 | 48 | 89 | |

| 800 | 63 | 93 | 56 | 74 | |

| 900 | 51 | 84 | 64 | 88 | |

| 1000 | 33 | 51 | 78 | 97 | |

| 1100 | 21 | 33 | 98 | 100 | |

| 1200 | 14 | 25 | |||

Физические свойства стали 20Х

| Tемпература | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Градус | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 16 16 | 42 | 7830 | |||

| 100 | 2.13 | 10.5 | 42 | 7810 | 496 | |

| 200 | 1.98 | 11.6 | 41 | 7780 | 508 | |

| 300 | 1.93 | 12.4 | 40 | 525 | ||

| 400 | 1.81 | 13.1 | 38 | 7710 | 537 | |

| 500 | 1.71 | 13.6 | 36 | 567 | ||

| 600 | 1.65 | 14 | 33 | 7640 | 588 | |

| 700 | 1.43 | 32 | 626 | |||

| 800 | 1.33 | 31 | 706 |

Удельный вес: 7830 кг/м3

Технологические свойства стали 20Х

| Свариваемость: | без ограничений |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Твердость стали 20Х

| Твердость стали 20Х после отжига, ГОСТ 4543-71 | HB 10 -1 = 179 МПа |

| Твердость 20Х нагартованного, ГОСТ 4543-71 | HB 10 -1 = 229 МПа |

| Твердость стали 20Х, Пруток горячекатаный ГОСТ 10702-78 | HB 10 -1 = 163 МПа |

Предел выносливости стали 20Х

| σ-1, МПА | n | Термообработка |

| 107 | σ4001/10000=137 МПа, σ4001/100000=88 МПа, σ5001/10000=59 МПа | |

| 235 | Нормализация. σ0,2=295-395 МПа, σв=450-590 МПа, HB=143-179 σ0,2=295-395 МПа, σв=450-590 МПа, HB=143-179 | |

| 395 | Закалка. Высокий отпуск. σ0,2=490 МПа, σв=690 МПа, HB=217-235 | |

| 412 | Цементация. Закалка. Низкий отпуск. σ0,2=790 МПа, σв=930 МПа, HRC=57-63 |

Ударная вязкость стали 20Х KCU, (Дж/см

2)| Температура +20 °С | Температура -20 °С | Температура -40 °С | Температура -60 °С | Термообработка |

| 280-586 | 280-289 | 277-287 | 261-274 | Пруток диаметром 115 мм. Закалка. Отпуск |

Прокаливаемость стали 20Х по ГОСТ 4543-71

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 18 | Закалка 860 °С |

| 38,5-49 | 34-46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | 30 | 28,5 | 27 | 24,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

| 50 | 32-36 | 26-48 | 8-24 |

| 90 | 38-42 | 12-28 | 3-9 |

Зарубежные аналоги стали 20Х

| США | 5117, 5120, 5120H, G51170, G51200, H51200 |

| Германия | 20Cr4, 20CrS4 |

| Япония | SCr420, SCr420H |

| Англия | 207 |

| Евросоюз | 20Cr4 |

| Болгария | 20Ch |

| Венгрия | BC2 |

| Польша | 20H |

Сталь 20Х Москва и Московская область

Сталь имеет широкий спектр применения в машиностроении, производственной отрасли, строительстве, судостроении, авиастроении и многих других сферах промышленности. Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 20Х напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 20Х.

Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 20Х напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 20Х.

Выгодная цена на марку 20Х определяется минимальной наценкой и отсутствием посредников. Мы несем полную ответственность за поставленный материал и гарантируем качество поставки. Стоимость продукции определяется складскими и логистическими затратами, мы имеем возможность поставки стали напрямую с завода производителя, это дает возможность нашим клиентам вести стабильно свой бизнес.

Купить 20Х цена в г.Электросталь

Цена на сталь 20Х определяется персонально с каждой организацией, взвешивается потребность и детали сделки, формы оплаты, складирования и логистики. Менеджеры компании Ресурс ведут открытый диалог сопровождая сделку от производства до поставки материала заказчику. Полный контроль дает полную картину заказчику на любом этапе производства и поставки.

Полный контроль дает полную картину заказчику на любом этапе производства и поставки.

Заказ и доставка

Логистика один из основных этапов поставки стали 20Х заказчику. Профессионализм наших менеджеров, работа с ведущими логистическими компаниями России и имея в своем распоряжении свой автопарк, Мы гарантированно в сроки поставляем продукцию в любую точку нашей Родины.

- Конструкционная сталь

- Инструментальная сталь

Способ восстановительной термической обработки теплоустойчивых сталей

Главная

Публикации

Восстановительная термическая обработка углеродистой стали

На тепловых электростанциях малой мощности, в крекинг-установках, на сахарных заводах, в промышленных котельных и на других объектах используются паропроводы из углеродистой стали 20, спроектированные для эксплуатации при температуре 450 °С и ниже. В процессе длительной эксплуатации, особенно в случаях длительных выбегов фактической температуры пара выше проектной, наблюдается нестабильность структуры металла.

Котельная углеродистая сталь состоит из двух структурных составляющих: феррита и перлита. Феррит – твердый раствор углерода в железе, содержащий при комнатной температуре до 0,01 % углерода и при температуре 720 °С – около 0,02 %. Остальной углерод входит в состав цементита – химического соединения РезС.

Цементит образует с ферритом механическую смесь пластинчатого строения – перлит. В котельной стали 20 в поле зрения микроскопа в среднем около 20 % перлита и 80 % феррита. Плотность цементита составляет 7,82 г/см , чистого железа 7,87 г/см , т.е. они весьма близки. Между их кристаллическими решетками существует хорошее атомное взаимодействие – они прочно сцеплены. Феррит мягок и пластичен, а цементит тверд и хрупок. Их совокупность и определяет механические свойства конкретной углеродистой стали.

В процессе длительной эксплуатации при высокой температуре пластинки цементита в перлитных зернах стремятся принять сферическую форму – термодинамически более устойчивую. Сфероиды обладают меньшей удельной поверхностью – отношением площади контакта цементита с ферритом по отношению к объему, занимаемому цементитом. Ионы, располагающиеся в зоне контакта феррита и цементита, обладают повышенным запасом энергии. По поверхности раздела твердых фаз существует поверхностное натяжение, аналогичное тому, которое наблюдается на поверхности раздела жидкости и газа. Это натяжение в совокупности с возрастающей диффузионной подвижностью ионов в кристаллической решетке фаз металла при увеличении температуры и обусловливает протекание процесса сфе-роидизации. Сфероидизация приводит к снижению прочности стали при некотором увеличении пластичности.

Сфероиды обладают меньшей удельной поверхностью – отношением площади контакта цементита с ферритом по отношению к объему, занимаемому цементитом. Ионы, располагающиеся в зоне контакта феррита и цементита, обладают повышенным запасом энергии. По поверхности раздела твердых фаз существует поверхностное натяжение, аналогичное тому, которое наблюдается на поверхности раздела жидкости и газа. Это натяжение в совокупности с возрастающей диффузионной подвижностью ионов в кристаллической решетке фаз металла при увеличении температуры и обусловливает протекание процесса сфе-роидизации. Сфероидизация приводит к снижению прочности стали при некотором увеличении пластичности.

При длительной эксплуатации элементов котлов и паропроводов, изготовленных из углеродистой стали и эксплуатируемых при температурах 400 °С и выше, возможна также графитизация цементита – распад химического соединения РезС на железо и графит. Включения графита могут иметь хлопьевидную форму, пластинчатую или близкую к шару (рис. 1). Графит обладает очень малой прочностью. Он практически не сцеплен с металлической матрицей. В то же время его плотность (2,25 г/см ) в 3,5 раза ниже плотности феррита или цементита. Для образования включений графита требуется раздвинуть соседние атомы железа. На это требуется затратить энергию.

1). Графит обладает очень малой прочностью. Он практически не сцеплен с металлической матрицей. В то же время его плотность (2,25 г/см ) в 3,5 раза ниже плотности феррита или цементита. Для образования включений графита требуется раздвинуть соседние атомы железа. На это требуется затратить энергию.

Рис. 1. Структура стали 20 с шаровидными включениями графита; паропровод котла БГ-35/39 Малороссийского сахарного завода (г. Тихорецк), Х500.

В первом приближении включения графита с механической точки зрения следует рассматривать как пустоты. Графитизация стали обусловливает существенное ухудшение пластических свойств, а также сильно снижает несущую способность конструкций при изгибных и ударных нагрузках.

Процессы сфероидизации и графитизации протекают одновременно. Основными факторами, определяющими оба процесса, являются температура и время [1,2]. Исследования, выполненные авторами, показали, что между процессами сфероидизации и графитизации нет прямой связи. Графитизацию можно наблюдать и при относительно слабо развитой сфероидизации.

Графитизацию можно наблюдать и при относительно слабо развитой сфероидизации.

Установлено, что процесс графитизации в первую очередь можно обнаружить в зоне термического влияния сварных швов и в металле гибов, не проходивших термической обработки после холодной гибки. Металлургические факторы, способствующие развитию графитизации, – повышенное содержание алюминия и кремния.

Сталь с мелким фактическим зерном легче подвергается графитизации, чем сталь с крупным зерном. Остаточные напряжения также способствуют графитизации. Отмечалось, что нагрев в межкрити-че.ском интервале между Аr1 и Аr3 увеличивает склонность к распаду цементита. Но все это лишь качественные оценки.

Процесс распада цементита подробно изучен применительно к технологии получения ковкого чугуна из белого [3]. Однако если в аустените при 900-950 °С он завершается в течение нескольких часов или максимум до трех десятков часов, то при температуре ниже 727 °С в феррите переход в стабильное состояние с глубоким распадом цементита протекает чрезвычайно медленно.

Графитизация идет как процесс кристаллизации: путем зарождения центров графита и дальнейшего роста кристаллов. Имеется инкубационный период. Чем ниже температура, тем длительнее инкубационный период и тем меньше скорость зарождения и роста кристаллов графита. Для самопроизвольного возникновения зародыша графита требуются весьма существенные флуктуации энергии и концентрации. Поверхностное натяжение на границе раздела графита и феррита существенно выше, чем на границе раздела цементита и феррита. Известно, что зарождение графита происходит легче на границе раздела феррит – цементит [3 ].

Первое сообщение о крупной аварии на электростанции в США, связанной с графитизацией в околошовной зоне сварного соединения на паропроводе размером 325×36 мм, относится еще к 1943 г. Крупная авария произошла после 5,5 лет эксплуатации при 505 °С с колебаниями температуры ±20 °С. Паропровод был изготовлен из молибденовой стали с содержанием 0,5 % молибдена. Последующие исследования в нашей стране и за рубежом позволили установить, что графитизация протекает лишь в углеродистых и молибденовых сталях. Добавка 0,5 % хрома или более делает карбиды устойчивыми против графитизации. От применения молибденовой стали в нашей стране отказались. Для элементов трубопроводов из углеродистой стали температуру ограничили 450 °С.

Последующие исследования в нашей стране и за рубежом позволили установить, что графитизация протекает лишь в углеродистых и молибденовых сталях. Добавка 0,5 % хрома или более делает карбиды устойчивыми против графитизации. От применения молибденовой стали в нашей стране отказались. Для элементов трубопроводов из углеродистой стали температуру ограничили 450 °С.

Однако при длительности эксплуатации более 150 тыс.ч (при расчетном сроке службы 100 тыс.ч) продолжали отмечаться случаи графитизации [4, 8 ].

В сахарной промышленности эксплуатируются котлы производительностью 35 т/ч с проектными параметрами 3,9 МПа и температурой перегрева 450 °С, спроектированные для работы на мазуте. При переходе на газовое топливо существенно снижается тепловосприятие в топке и увеличивается доля тепла, воспринимаемого конвективными поверхностями нагрева. Обычными впрысками удержать температуру перегрева в проектных предел» уже не удается. Технологический процесс не дотекает длительного останова котла на реконструкции] в период сахароварения. На паропроводах такт котлов было много случаев графитизации. Значительная часть их заменена.

На паропроводах такт котлов было много случаев графитизации. Значительная часть их заменена.

Особенность рассматриваемого конкретного случая – низкая температура эксплуатации, весьма большая продолжительность. В литературе имеются сообщения о том, что процесс графитизации можно обратить путем восстановительной термической обработки [4-6 ]. Однако имеются и другие выводы [7]. Указывается, что так называемый “черный излом” (образование графита из цементита в процессе ковки) не может быть устранен даже высоким отжигом.

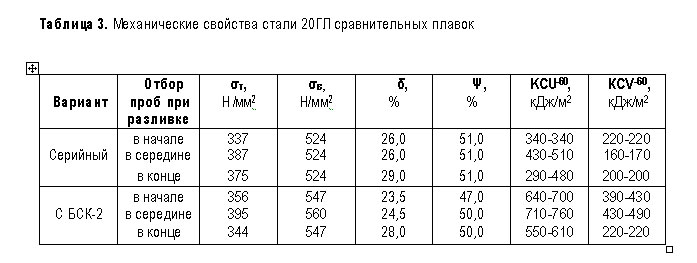

В данной работе проведено исследование металла патрубка из стали 20 со сварным соединением посередине. Патрубок трубы размером 325×14 мм проработал в паропроводе на Алексинской ГРЭС при температуре пара 410 °С и давлении 3,4 МПа в течение 390 тыс.ч. Сварные стыки были ранее переварены вследствие наблюдавшейся графитизации. Графитизация, соответствующая баллу 2 по шкале ВТИ, была обнаружена лишь в одной трубе этого патрубка. Графит лучше виден на нетравленном шлифе (рис. 2).

Графит лучше виден на нетравленном шлифе (рис. 2).

Графитовые включения разбросаны по всему полю шлифа. В основном они имеют округлые очертания. Их больше в поперечном сечении. Включения вырабатываются при полировке, так как они более мягкие по сравнению с металлической матрицей. Они тяготеют к неметаллическим линзообразным включениям светло-серого цвета (предположительно сульфидам марганца). Химический состав металла патрубка с графитизированной структурой: С – 0,18 %, 81 – 0,18 %, Мп – 0,69 %, Сг – 0,07 %, № – 0,07 %, 8 – 0,007 % и Р – 0,049 %. Он практически полностью соответствует требованиям ТУ 14-3-460-75 и стали 20: С – 0,17-0,24 %, 81 – 0,17-0,37 %, Mn – 0,35-0,65 %, Сг – не более 0,25 %, N1 – не более 0,25 %, 8 – не более 0,025 %, Р – не более 0,03 %.

Особенность данного случая – относительно низкая температура эксплуатации, при которой была обнаружена графитизация, но весьма большой срок эксплуатации. Следует отметить, что в данном случае сфероидизация не получила существенного развитая (рис. 3). Структура ферритоперлитная с небольшой полосчатостью, соответствующей баллу 1 пс ГОСТ 5640-68. Размер зерна соответствует баллам 8-9 по ГОСТ 5639-82.

3). Структура ферритоперлитная с небольшой полосчатостью, соответствующей баллу 1 пс ГОСТ 5640-68. Размер зерна соответствует баллам 8-9 по ГОСТ 5639-82.

Рис. 3. Структура стали 20 из паропровода Алексинской ГРЭС после 390 тыс. ч эксплуатации, хЮО (а), х500 (б).

Для отработки режимов восстановительной термической обработки стали 20 в состоянии после эксплуатации с описанной выше степенью графитизации была проведена нормализация двух образцов с обычным нагревом для этой стали, выдержкой 20 мин и охлаждением на воздухе. В микроструктуре металла в нетравленном виде наблюдаются рудиментарные остатки графитовых включений. После травления зерно стало несколько меньше, полосчатость не устранена. Перлит плотный.

В таблице приведены значения твердости металла по Роквеллу по шкале В, пересчет в твердость пс Бринеллю и расчетные значения временного сопротивления для всех исследованных состояний металла.

Не исключена возможность обнаружения в других трубах того же паропровода более глубокой степени графитизации. Разрабатываемый режим должен гарантировать положительный результат восстановительной термической обработки.

Для отработки режима восстановительной термической обработки на образцах с более выраженной

Механические характеристики металла трубы после различных режимов термообработкиу

|

Состояние металла |

Твердость по Роквеллу’ |

Твердость по Бринеллю, МПа |

Временное сопро- тивление, МПа |

|

Исходное состояние |

70,0 |

1226 |

448 |

|

700°С, 4ч |

65,7 |

1145 |

425 |

|

680°С, 24ч |

63,0 |

1097 |

410 |

|

700°С, 24ч |

64,4 |

1124 |

418 |

|

710°С,100ч |

60,0 |

1049 |

396 |

|

715°С,100ч |

63,0 |

1098 |

410 |

|

720°С, 100ч |

60,9 |

1060 |

400 |

|

700°С, 173ч + нормализация |

62,9 |

1095 |

409 |

|

950°С, 20 мин |

|

|

|

|

715°С, 100ч + нормализация |

71,3 |

1258 |

458 |

|

1080°С, 20мин + нормализация 910°С, 20 мин ТУ 14-3-460-75 |

- |

- |

420-560 |

‘Средние значения по 8-20 измерениям

степенью графитизации был проведен провоцирующий нагрев для искусственного старения и графитизации стали 20. : 680; 700; 710; 715 и 720 °С. Продолжительность выдержки варьировалась от 4 до 200 ч.

: 680; 700; 710; 715 и 720 °С. Продолжительность выдержки варьировалась от 4 до 200 ч.

Рис. 4. Структура стали 20 после эксплуатации и провоцирующего нагрева при 715 °С в течение 100 ч, Х500.

На рис. 4 представлена микроструктура стали 20 после эксплуатации и провоцирующего нагрева до 715 °С в течение 102 ч. Графитизация соответствует баллу 4 шкалы ВТИ. Новые центры графитизации располагаются преимущественно по границам неметаллических включений. Имеется тенденция к образованию хлопьевидных включений графита, аналогичных тем, которые наблюдаются в ковком чугуне. Весь оставшийся цементит переместился в глобули, расположенные по границам зерен. Более полный распад структуры в процессе эксплуатации представить трудно.

Образец после искусственной графитизации подвергли обычной нормализации с выдержкой 20 мин. В микроструктуре металла после такого нагрева остались рудиментарные (сильно уменьшенные в размерах) гнезда графита. Гомогенизация аустенита не произошла, о чем свидетельствует строение перлитных участков. Они имеют форму “червячков”, расположенных по границам ферритных зерен.

Гомогенизация аустенита не произошла, о чем свидетельствует строение перлитных участков. Они имеют форму “червячков”, расположенных по границам ферритных зерен.

Рис. 5. Структура стали 20 после эксплуатации и гомогенизирующего нагрева, хЮО.

После этого было решено увеличить температуру нагрева на 100-150 °С, сохранив ту же выдержку 20 мин. Увеличение выдержки резко снижает скорость движения индуктора при осуществлении восстановительной термической обработки подвижным индуктором, существенно снижая производительность. Поэтому пошли по пути повышения температуры нормализации, а не увеличения выдержки Микроструктура представлена на рис. 5. Гнезда графита устранены. Гомогенизация аустенита произошла. Но подросло несколько зерно и появилась ориентация перлита по видманштетту, что нежелательно.

Для достижения оптимальной структуры была проведена после гомогенизации нормализация от обычных для стали 20 температур. Она позволила сформировать оптимальную для стали 20 структуру. Графит устранен полностью, слабой строчечности больше нет, структура состоит из феррита и равномерно распределенного пластинчатого перлита.

Графит устранен полностью, слабой строчечности больше нет, структура состоит из феррита и равномерно распределенного пластинчатого перлита.

Границы зерен чистые. Зерно стало несколько мельче, чем в исходном состоянии (рис. 6).

Рис. 6. Стрзктура стали 20 после эксплуатации, гомогенизирующего нагрева и нормализации, х500.

Таким образом доказано, что графитизация и сильная сфероидизация в стали 20 могут быть полностью устранены двойной термической обработкой: гомогенизацией с последующей нормализацией.

Список литературы

1. Ларичев В.А. Качественные стали для современных котельных установок. М.: Госэнергоиздат, 1951.

2. Антикайн П.А. Металлы и расчет на прочность котлов и трубопроводов. М.: Энергия, 1980.

3. Богачев И.Н. Металлография чугуна. Свердловск: Метал-лургиздат, 1962.

4. Гофман Ю.М., Винокурова Г.Г. О графитизации паропроводов из углеродистой стали // Теплоэнергетика. 1988. № 7. С. 30-

32.

Гофман Ю.М., Винокурова Г.Г. О графитизации паропроводов из углеродистой стали // Теплоэнергетика. 1988. № 7. С. 30-

32.

5. Гуляев В.Н. Металл в теплоэнергетических установках. М.: Металлургия, 1969.

6. Конторовский А.З. Методика исследования графитизации и оценка степени ее развития // Теплоэнергетика. 1957. № 7.

7. Одинг И.А. Прочность металлов. М.: ОНТИ, 1935.

8. Катянин А.Д. Контроль за состоянием паропроводов энергетических установок с котлами среднего давления // Безопасность труда в промышленности. 1964. № 9.

К списку статей

Наши работы

Все проекты

Определения термообработки – Этот глоссарий терминов термообработки был принят Американским литейщиком.

Ассоциация, Американское общество металлов, Американское общество испытаний

и материалы, и Общество автомобильных инженеров. Старение: Описывает изменение свойств некоторых сплавов в зависимости от температуры и времени. За исключением деформационного старения и возрастного размягчения, это результат осаждения из твердый раствор одного или нескольких соединений, растворимость которых уменьшается с уменьшением температура. Для каждого сплава, подверженного старению, существует уникальный температурно-временной диапазон. комбинации, на которые он будет реагировать. Отжиг: Термин, обозначающий обработку, состоящую в нагреве и выдержке при подходящей температуре. температуры с последующим охлаждением с подходящей скоростью, используемой в основном для смягчения, но также для одновременного получения желаемых изменений других свойств или микроструктуры. Целью таких изменений может быть улучшение обрабатываемости; облегчение холодной обработки; улучшение механических или электрических свойств;

или увеличение стабильности размеров. Когда применимо, следует использовать следующие более конкретные названия процессов: черный отжиг, Синий отжиг, отжиг коробки, яркий отжиг, циклический отжиг, отжиг пламенем, Полный отжиг, графитизация, промежуточный отжиг, изотермический отжиг, процесс Отжиг, закалка отжиг и сфероидизация. Когда термин используется без квалификации, подразумевается полный отжиг. Применяется только для облегчения стресс, этот процесс правильно называется снятием стресса. Черный Отжиг: Ящичный отжиг или отжиг в ванне, используемый в основном для листа, полосы или проволоки. Синий

Отжиг: Нагрев горячекатаного листа в открытой печи до температуры в пределах превращения

диапазоне, а затем охлаждение на воздухе, чтобы размягчить металл. Коробка Отжиг: Отжиг в герметичном контейнере в условиях, сводящих к минимуму окисление. При камерном отжиге шихту обычно медленно нагревают до температуры ниже диапазона трансформации, но иногда выше или внутри него, и тогда медленно охлаждается; этот процесс также называют «закрытым отжигом» или «горшковым отжигом». отжиг.” Яркий Отжиг: Отжиг в защитной среде для предотвращения обесцвечивания яркая поверхность. Цикл Отжиг: Процесс отжига с использованием заданного и строго контролируемого цикл время-температура для получения определенных свойств или микроструктуры. Пламя Отжиг: Отжиг в котором тепло передается непосредственно пламенем. Полный

Отжиг: Аустенизация, а затем охлаждение с такой скоростью, чтобы твердость продукта

приближается к минимуму. Графитизация: Отжиг таким образом, что часть или весь углерод осаждается в виде графита. Промежуточный Отжиг: Отжиг на одной или нескольких стадиях производства и перед окончательной термической обработкой. Изотермический Отжиг: Аустенизация с последующим охлаждением и выдержкой при температуре, при которой аустенит превращается в относительно мягкий феррито-карбидный агрегат. Процесс Отжиг: Неточный термин, используемый для обозначения различных процедур, улучшающих работоспособность. Для того, чтобы термин имел смысл, состояние материала и время-температура используемый цикл должен быть указан. Закалка Отжиг: Отжиг аустенитного сплава термической обработкой на твердый раствор. Сфероидизация: Отопление

и охлаждение в цикле, предназначенном для получения сфероидальной или шаровидной формы карбида. Закалка: Закалка от температуры выше интервала превращения, в среду, имеющую скорость отвода тепла достаточно высока, чтобы предотвратить образование высокотемпературных продукты превращения, а затем выдерживая сплав, до завершения превращения, при температуре ниже температуры образования перлита и выше температуры мартенсита формирование. Аустенитизация: Формирование аустенита при нагреве до области превращения (частичная аустенизация ) или выше диапазона трансформации (полная аустенизация). При использовании без квалификация, этот термин подразумевает полную аустенизацию. Выпечка: Нагрев до низкой температуры для удаления увлеченных газов. Воронение: Обработка поверхности сплавов на основе железа, обычно в виде листов или

полоса, на которую под действием воздуха или пара при подходящей температуре наносится тонкий

на изначально свободной от накипи поверхности образуется синяя оксидная пленка, улучшающая

внешний вид и устойчивость к коррозии. Углерод Потенциал: Мера способности среды, содержащей активированный уголь, изменять или поддерживать в заданных условиях содержание углерода в стали, подверженной воздействию к этому. В любой конкретной среде достигнутый уровень углерода будет зависеть от таких факторов, как температура, время и состав стали. Углерод Реставрация: Замена углерода, потерянного в поверхностном слое от предыдущей обработки, науглероживанием этот слой по существу до исходного уровня углерода. Карбонитрация: Процесс цементации, при котором подходящий железный материал нагревается выше

более низкая температура превращения в газовой атмосфере такого состава

чтобы вызвать одновременное поглощение углерода и азота поверхностью и,

путем диффузии создают градиент концентрации. Науглероживание: Процесс, при котором углерод вводят в твердый сплав на основе железа путем нагревания. выше диапазона температур превращения при контакте с углеродистым вещество, которое может быть твердым, жидким или газообразным. Часто следует науглероживание путем закалки для получения закаленного корпуса. Корпус:

Цементация: Процесс введения элементов во внешний слой металлических предметов с помощью

высокотемпературной диффузии. Холодный Лечение: Воздействие соответствующих отрицательных температур с целью получения желаемого условия или свойства, такие как размерная или микроструктурная стабильность. Когда обработка включает превращение остаточного аустенита, обычно с последующей закалочной обработкой. Кондиционирование Термическая обработка: Предварительная термическая обработка, используемая для подготовки материала к желаемой реакции. к последующей термической обработке. Для того, чтобы термин имел смысл, использованное лечение должен быть указан. Контролируемый Охлаждение: А термин, используемый для описания процесса, посредством которого стальной объект охлаждается из приподнятого температура, обычно от конечной операции горячей штамповки заданным образом охлаждения во избежание затвердевания, растрескивания или внутренних повреждений. Сердечник:

Критический

Диапазон или диапазон критических температур: Синоним диапазона трансформации, который

является предпочтительным. Цианирование: Процесс поверхностного упрочнения сплава на основе железа одновременным поглощением углерода и азота при нагревании в цианистой соли. Цианирование обычно проводят путем закалки для получения твердого корпуса. Обезуглероживание: Потеря углерода с поверхности сплава на основе железа в результате нагрева в среде, реагирующей с углеродом. Чертеж: Волочение, или волочение темпера, является синонимом Закалки, что предпочтительнее. Эвтектика Сплав: состав сплава, который застывает при постоянной температуре подобно чистому металлу. Самая низкоплавкая (или замерзающая) комбинация двух или более металлов. сплав структура (гомогенная) из двух и более твердых фаз, образованных из жидкой эвтектически . Прокаливаемость: В железном сплаве свойство, определяющее глубину и распределение твердость, вызванная закалкой. Закалка: Любой процесс повышения твердости металла путем соответствующей обработки, обычно включающий

отопление и охлаждение. Закалка, Корпус: А процесс поверхностного упрочнения, связанный с изменением состава внешнего слой сплава на основе железа с последующей соответствующей термической обработкой. Типичный Процессы цементации: науглероживание, цианирование, карбонитрирование и азотирование. . Закалка, Пламя: Процесс нагрева поверхностного слоя сплава на основе железа до превращения температурный диапазон с помощью высокотемпературного пламени с последующим гашением. Закалка, Осадков: Процесс упрочнения сплава, при котором компонент выделяется из пересыщенной Твердый раствор. См. также Старение. Закалка, Среднее: Увеличение твердости после нормального размягчения, которое происходит во время отпуск некоторых легированных сталей. Отопление,

Дифференциал: А

процесс нагрева, при котором температура изменяется по всему объекту

нагреваются так, что при охлаждении разные части могут иметь такие разные физические

свойства по желанию. Отопление, Индукция: Процесс локального нагрева с помощью электрической индукции. Тепло Обработка: Сочетание операций нагрева и охлаждения, применяемых к металлу. или сплав в твердом состоянии для получения желаемых условий или свойств. Обогрев исключительно для горячей обработки исключается из значения этого определения. Тепло Лечение, раствор: A обработка, при которой сплав нагревают до подходящей температуры и выдерживают при этой температуре в течение достаточного периода времени, чтобы позволить желаемому компоненту переходят в твердый раствор с последующим быстрым охлаждением для удержания компонента в решение. В этом случае материал находится в перенасыщенном нестабильном состоянии и впоследствии может экспонат Age Harding. Гомогенизация: Высокотемпературный

процесс термической обработки, предназначенный для устранения или уменьшения химической сегрегации

путем диффузии. Изотермический Трансформация: А изменение фазы при постоянной температуре. Плавкость: Процесс отжига белого чугуна, при котором связанный углерод полностью или частично превращается в графит или свободный углерод и, в некоторых случаях, часть углерод полностью удаляется. См. Закалка углерода. Маринг: Обработка дисперсионным твердением, применяемая к особой группе сплавов на основе железа. для осаждения одного или нескольких интерметаллических соединений в матрице по существу безуглеродистый мартенсит. Закалка: Процедура закалки, при которой аустенитизированная железная заготовка закаливается до

подходящая среда, температура которой поддерживается в основном на уровне Ms

заготовки, выдерживают в среде до тех пор, пока ее температура не станет равномерной по всему

но недостаточно долго, чтобы бейнит мог сформироваться, а затем охлаждался на воздухе. Лечение

следует закалка. Азотирование: Процесс цементации, при котором сплав на основе железа специального состава нагревают в атмосфере аммиака или в контакте с азотсодержащим материалом. Поверхностное упрочнение производится поглощением азота без закалки. Нормализация: Процесс, при котором сплав на основе железа нагревают до температуры, превышающей температуру превращения. диапазоне и затем охлаждается в неподвижном воздухе при комнатной температуре. Перегрев: Металл считается перегретым, если после воздействия чрезмерно высокой температуры он приобретает нежелательно крупную зернистую структуру, но не повреждается навсегда. Структура, поврежденная перегревом, может быть исправлена соответствующей термической обработкой. или механической работой, или комбинацией того и другого. В этом отношении отличается из сгоревшего строения. Патентование: Процесс термической обработки, применяемый к средне- или высокоуглеродистой стали при производстве проволоки. Подогрев: Нагрев до соответствующей температуры непосредственно перед аустенитизацией, когда закалка высокопрокаливаемых конструкционных сталей, многих инструментальных сталей, и тяжелые участки. Закалка: Быстрое охлаждение. Когда применимо, следует использовать следующие более конкретные термины: прямое гашение, Туманное гашение, горячее гашение, прерывистое гашение, выборочное гашение, слабый Закалка, закалка распылением и закалка во времени. Прямой Закалка: Закалка науглероженных деталей непосредственно в процессе цементации. Туман

Закалка: Закалка в тумане. Горячий Закалка: Ан неточный термин, используемый для описания различных процедур тушения, в которых среда поддерживается при заданной температуре выше 160 градусов по Фаренгейту (71 градус С). Прервано Закалка: Процедура закалки, при которой заготовка удаляется из первой закалки. при температуре, значительно превышающей температуру закалки, а затем подвергают ко второй системе закалки, имеющей скорость охлаждения, отличную от первой. Выборочный Закалка: Закалка только определенных участков заготовки. Слабый Закалка: неполная закалка стали вследствие закалки от температуры аустенизации со скоростью более медленной, чем критическая скорость охлаждения для конкретной стали, в результате чего при образовании одного или нескольких продуктов превращения помимо мартенсита . Спрей Закалка: Закалка в брызгах жидкости. Время

Закалка: Прерывистая закалка, при которой продолжительность выдержки в закалочной среде

контролируется. Замачивание: Длительный нагрев металла при выбранной температуре. Стабилизирующий Лечение: Обработка, применяемая для стабилизации размеров заготовки или конструкции. из материала, такого как…

Стресс Снятие: Процесс уменьшения внутренних остаточных напряжений в металлическом объекте путем нагревания объект до подходящей температуры и выдержки в течение надлежащего времени при этой температуре. Эта обработка может применяться для снятия напряжений, вызванных литьем, закалкой, нормализация, механическая обработка, холодная обработка или сварка. Характер Углерод: Свободный или графитовый углерод, который выходит из раствора обычно в виде округлые узелки в структуре во время графитизации или ковкости. Закалка: Нагрев закаленного или нормализованного ферросплава до температуры ниже диапазон преобразования для получения желаемых изменений свойств. Двойной

Закалка: Обработка, при которой закаленная сталь подвергается двум полным циклам отпуска.

практически при той же температуре с целью обеспечения завершения

реакция отпуска и повышение стабильности полученной микроструктуры. Щелчок Temper: Предупредительное временное средство для снятия стресса, применяемое к прокаливаемость сталей сразу после закалки для предотвращения растрескивания из-за задержка их отпуска при заданной более высокой температуре. Характер Хрупкость: Хрупкость, которая возникает, когда некоторые стали удерживаются внутри или медленно охлаждаются. через, определенный диапазон температур ниже диапазона превращения. Хрупкость выявляется испытаниями на ударный изгиб стержня с надрезом при комнатной температуре или ниже. Трансформация Диапазоны или диапазоны температур трансформации: диапазоны температур, в которых аустенит образуется при нагреве и превращается во время охлаждения. Эти два диапазона различны, иногда перекрываются, но никогда не совпадают. Предельные температуры диапазонов зависят от состава сплава и от скорости изменения температуры, особенно при охлаждении. Трансформация

Температура: Температура, при которой происходит изменение фазы. Аккм = В заэвтектоидной стали температура, при которой растворяется цементит в аустенит завершается при нагреве Ac1 = температура начала образования аустенита при нагреве Ac3 = Температура, при которой завершается превращение феррита в аустенит во время нагрева Ac4 = температура, при которой аустенит превращается в дельта-феррит при нагреве Ае1, Ae3, Aecm , Ae4 = температуры фазовых переходов при равновесии Дуга = В заэвтектоидной стали температура, при которой выделяется цементит запускается во время охлаждения Ar1 = температура, при которой происходит превращение аустенита в феррит или в феррит. плюс цементит завершается при охлаждении Ar3 = температура, при которой аустенит начинает превращаться в феррит при охлаждении Ар4 = температура, при которой дельта-феррит превращается в аустенит при охлаждении мс = температура, при которой начинается превращение аустенита в мартенсит в течение охлаждение Мф

= температура при охлаждении, при которой происходит превращение аустенита в мартенсит

практически завершена |

Почему термическая обработка не влияет на «гибкость» стали?

Одна концепция, которую может быть трудно понять интуитивно, заключается в том, что твердость или прочность стали не меняет ее жесткости. Это означает, что «сгибание» стали без постоянного изгиба не изменяет ее твердость. Я слышал, как многие люди клянутся вверх и вниз, что могут заметить разницу, поэтому я нашел отличное видео на Youtube, которое иллюстрирует это [1]:

Это означает, что «сгибание» стали без постоянного изгиба не изменяет ее твердость. Я слышал, как многие люди клянутся вверх и вниз, что могут заметить разницу, поэтому я нашел отличное видео на Youtube, которое иллюстрирует это [1]:

Я обещаю, что он не использует здесь никаких трюков; несмотря на разницу в твердости, размещение одинаковых грузов на конце каждого из них приводит к одинаковой степени изгиба. Я объясню еще немного о том, что здесь происходит. Когда дело доходит до изгиба или изгиба без «постоянного» изгиба, он контролируется «модулем упругости», также называемым «модулем Юнга», который является мерой жесткости материалов. Почему жесткость и твердость не коррелируют? Я рад, что вы спросили.

Модуль упругости

Когда мы сгибаем сталь, мы растягиваем или сжимаем атомные связи между атомами, как показано пружинами на этом изображении [2]:

связи, и сжимая их, вы сжимаете связи. Сталь является поликристаллической или состоит из множества зерен с различной кристаллографической ориентацией, что означает, что плоскости атомов повсюду ориентированы случайным образом, поэтому в массивном материале нет реальной направленности с точки зрения модуля из-за ориентации атомов. как показано на этой простой схеме [3]:

Таким образом, конечным результатом нашего сыпучего материала является то, что модуль упругости контролируется прочностью этих связей. Поскольку сталь в первую очередь состоит из железа, она контролируется прочностью связей железо-железо. Прочность этих связей не меняется при термообработке и изменяется лишь незначительно при добавлении других элементов (например, при добавлении хрома для нержавеющей стали).

Когда кантилевер на видео изгибается, верхняя поверхность растягивается, а нижняя сжимается [4]:

Поскольку в видео на Youtube используется простая прямоугольная консольная балка, относительно легко вывести уравнения для степени прогиба, а также напряжения на поверхности образца:

Величина прогиба рассчитывается по формуле уравнение, показанное на рисунке, где вы можете видеть, что оно делится на толщину в кубе, поэтому толщина является основным фактором, ограничивающим величину отклонения.

В самом центре образца напряжение равно нулю, а максимальные напряжения растяжения и сжатия приходятся на обе стороны образца, как показано на схеме. Напряжение на поверхности задается уравнением на рисунке, где видно, что поверхностное напряжение делится на квадрат толщины. Таким образом, хотя более толстые образцы сопротивляются прогибу, на поверхности также возникает гораздо большее напряжение.

Поскольку верхняя поверхность находится в состоянии чистого растяжения, мы можем описать поведение в этом месте с помощью испытания на растяжение, когда кусок стали обычно растягивают до разрыва, как показано здесь [5]:

В испытании на растяжение, если вы остаетесь в области модуля материала, поведение полностью линейно, вытягивание материала вызывает его удлинение, а снятие нагрузки возвращает его к исходной длине. Наклон линии равен модулю упругости. Применение большей нагрузки приводит к большему удлинению:

Наклон линии равен модулю упругости. Применение большей нагрузки приводит к большему удлинению:

В видео он упоминает, что два разных образца изгибаются одинаково, потому что они имеют одинаковое поперечное сечение. Напряжение σ, показанное на предыдущем рисунке, демонстрирует важность поперечного сечения. Нагрузка, ширина, толщина и модуль упругости одинаковы, поэтому образцы имеют одинаковую степень деформации, несмотря на разницу в твердости. Следовательно, для данного материала, поскольку его модуль является фиксированным, наибольшим фактором, определяющим сопротивление изгибу, является поперечное сечение и, в частности, толщина.

На видео он затем сгибает «мягкий» образец до такой степени, что он остается согнутым навсегда. Изгибание «твердого» образца в той же степени не приводит к его постоянному изгибу, но он возвращается в исходное положение. Как он упоминает, это связано с разницей в «пределе текучести» между двумя материалами. Предел текучести материала является мерой его прочности и обычно изменяется в зависимости от твердости, хотя предел прочности при растяжении обычно лучше всего коррелирует с твердостью. Предел текучести или предел текучести можно увидеть на этой кривой напряжения-деформации испытания на растяжение [6]:

Предел текучести или предел текучести можно увидеть на этой кривой напряжения-деформации испытания на растяжение [6]:

Существует переход в поведении в пределе текучести, где оно больше не контролируется связями между атомами. Что такое переход в поведении, я расскажу в следующем посте. Когда материалы имеют разные уровни прочности, модуль упругости остается одним и тем же, но предел текучести может сильно измениться [7]:

Когда предел текучести превышен, возникает «пластическая деформация», при которой сталь остается постоянно согнутой. С точки зрения кривой напряжение-деформация разгрузка не приведет к возврату к нулю, но сохранит некоторое количество деформации или смещения [8]:

Хотя, как видите, при разгрузке и перезагрузке материал все еще следует модулю упругости. Однако при повторном нагружении предел текучести выше, чем был первоначально, поскольку материал несколько упрочнился во время начальной пластической деформации, это тот же механизм, с помощью которого холодная прокатка упрочняет сталь.

Резюме

Оба материала на видео изгибаются в одинаковой степени при заданной нагрузке, потому что они имеют одинаковую площадь поперечного сечения и модуль упругости; твердость не влияет на эти два параметра. Модуль упругости контролируется прочностью связи железо-железо, которая не изменяется при термической обработке, прочности или твердости. В видео с мягкой сталью предел текучести был превышен при дальнейшем изгибе, материал подвергся деформационному упрочнению и постоянно изгибался. У твердой стали ее предел текучести был намного выше, поэтому она могла выдерживать гораздо больший изгиб, прежде чем достигла точки остаточной деформации.

Примеры ножей

Филейные ножи

Филейные ножи иногда демонстрируют свою гибкость, сгибая их на 90 градусов. Причина, по которой они такие гибкие, связана с тонкой геометрией, поскольку, как описано выше, прогиб для данной нагрузки обратно пропорционален кубу толщины. Нагрузка на лезвие также ниже из-за того, что нагрузка обратно пропорциональна квадрату толщины. Иногда производители ножей заявляют, что они подвергают их термообработке до более низкой твердости, чтобы обеспечить гибкость. Как описано в этой статье, это неправильное понимание поведения стали. Изгибание находится исключительно в рамках упругого поведения стали, и, во всяком случае, производитель должен обеспечить достаточную твердость, чтобы предел текучести не превышался во время изгиба.

Нагрузка на лезвие также ниже из-за того, что нагрузка обратно пропорциональна квадрату толщины. Иногда производители ножей заявляют, что они подвергают их термообработке до более низкой твердости, чтобы обеспечить гибкость. Как описано в этой статье, это неправильное понимание поведения стали. Изгибание находится исключительно в рамках упругого поведения стали, и, во всяком случае, производитель должен обеспечить достаточную твердость, чтобы предел текучести не превышался во время изгиба.

Испытание на изгиб на 90 градусов из АБС

В рамках испытаний на работоспособность АБС производитель должен согнуть свой нож на 90 градусов [9]. Нож также должен быть в состоянии рубить 2×4, поэтому необходима некоторая толщина лезвия, чтобы выдерживать рубку и обеспечивать некоторый вес во время рубки. Таким образом, кузнец должен сбалансировать толщину, необходимую для рубки, с преимуществом, которое дает более тонкое лезвие при испытании на изгиб на 90 градусов. Поскольку необходимая толщина привела бы к превышению предела текучести в течение 90-градусный изгиб вместо этого намеренно делает позвоночник мягким либо за счет дифференциальной закалки, либо закалки позвоночника. Это приводит к низкому пределу текучести, но также и к гораздо более высокой пластичности, поэтому нож может выдерживать гораздо большую нагрузку во время изгиба [10]: не возвращаться на прямую из-за изгиба выше предела текучести [11]:

Это приводит к низкому пределу текучести, но также и к гораздо более высокой пластичности, поэтому нож может выдерживать гораздо большую нагрузку во время изгиба [10]: не возвращаться на прямую из-за изгиба выше предела текучести [11]:

Испытание латунного стержня

Испытание, которое иногда проводят производители ножей, называется «испытание латунным стержнем», когда мастер держит нож под углом 45 градусов и прижимает край к стержню, чтобы заставить его отклониться на некоторую величину. Прежде всего, это тест, чтобы понять, насколько кромка будет прогибаться под заданной нагрузкой, которая сильно зависит от толщины, как обсуждалось в этой статье. Твердость не меняет степень отклонения края. Утверждается также, что тест хорош для определения того, является ли лезвие слишком мягким или слишком хрупким. На практике требуется, чтобы относительно мягкий нож постоянно изгибался в этом испытании с лезвиями ножа типичной геометрии, но если бы нож был слишком мягким, предел текучести был бы превышен, и лезвие было бы пластически деформировано. Если бы нож был хрупким, то кромка откололась бы, так как очень хрупкие материалы почти не деформируются до растрескивания, как показано на рисунке, сравнивающем «хрупкие» и «пластичные» материалы при испытании на растяжение; однако сталь должна быть очень хрупкой. Следовательно, испытание может дать некоторую ограниченную информацию о том, является ли сталь слишком мягкой или слишком твердой, но испытание на твердость даст гораздо больше. Это более полезно для того, чтобы почувствовать, насколько край может изгибаться в зависимости от его геометрии.

На практике требуется, чтобы относительно мягкий нож постоянно изгибался в этом испытании с лезвиями ножа типичной геометрии, но если бы нож был слишком мягким, предел текучести был бы превышен, и лезвие было бы пластически деформировано. Если бы нож был хрупким, то кромка откололась бы, так как очень хрупкие материалы почти не деформируются до растрескивания, как показано на рисунке, сравнивающем «хрупкие» и «пластичные» материалы при испытании на растяжение; однако сталь должна быть очень хрупкой. Следовательно, испытание может дать некоторую ограниченную информацию о том, является ли сталь слишком мягкой или слишком твердой, но испытание на твердость даст гораздо больше. Это более полезно для того, чтобы почувствовать, насколько край может изгибаться в зависимости от его геометрии.

[1] https://www.youtube.com/watch?v=SIFfY-MS3yA

[2] https://www.tf.uni-kiel.de/matwis/amat/iss/kap_4/ backbone/r4_1_3.html

[3] http://www.tpub.com/doematerialsci/materialscience5.

Так как не предназначен

быть спецификацией, а строго набором определений, температуры имеют

намеренно опущено.

Так как не предназначен

быть спецификацией, а строго набором определений, температуры имеют

намеренно опущено. Используемые температурно-временные циклы различаются.

широко как по максимально достигаемой температуре, так и по используемой скорости охлаждения, в зависимости

от состава материала, его состояния и желаемых результатов.

Используемые температурно-временные циклы различаются.

широко как по максимально достигаемой температуре, так и по используемой скорости охлаждения, в зависимости

от состава материала, его состояния и желаемых результатов. Образование голубоватого цвета.

оксид на поверхности является случайным.

Образование голубоватого цвета.

оксид на поверхности является случайным.

Этот термин также используется для обозначения тепла.

обработка пружин после изготовления для уменьшения создаваемого внутреннего напряжения

путем намотки и формовки.

Этот термин также используется для обозначения тепла.

обработка пружин после изготовления для уменьшения создаваемого внутреннего напряжения

путем намотки и формовки. Процесс завершается охлаждением

со скоростью, обеспечивающей желаемые свойства заготовки.

Процесс завершается охлаждением

со скоростью, обеспечивающей желаемые свойства заготовки.

Также: См. Старение

Также: См. Старение

до волочения проволоки или между черновиками. Он заключается в нагреве до температуры

выше интервала превращения с последующим охлаждением до температуры ниже

диапазоне на воздухе или в ванне с расплавленным свинцом или солью, поддерживаемой при соответствующей температуре

содержание углерода в стали и свойства, требуемые от готовой

продукт.

до волочения проволоки или между черновиками. Он заключается в нагреве до температуры

выше интервала превращения с последующим охлаждением до температуры ниже

диапазоне на воздухе или в ванне с расплавленным свинцом или солью, поддерживаемой при соответствующей температуре

содержание углерода в стали и свойства, требуемые от готовой

продукт.

Термин

иногда используется для обозначения предельной температуры диапазона превращения.

для железа и стали используются следующие символы:

Термин

иногда используется для обозначения предельной температуры диапазона превращения.

для железа и стали используются следующие символы: