Термообработка стали 35: Что нужно знать о стали марки 35

alexxlab | 15.07.1990 | 0 | Разное

Марка стали 35 характеристики, применение, расшифровка, химсостав, аналоги, физические свойства

Содержание

- 1 Заменители

- 2 Аналоги

- 3 Расшифровка стали 35

- 4 Вид поставки

- 5 Назначение и применение

- 6 Применение стали 35 для крепежа (ГОСТ 32569-2013)

- 7 Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

- 8 Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

- 9 Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

- 10 Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

- 11 Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

- 12 Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

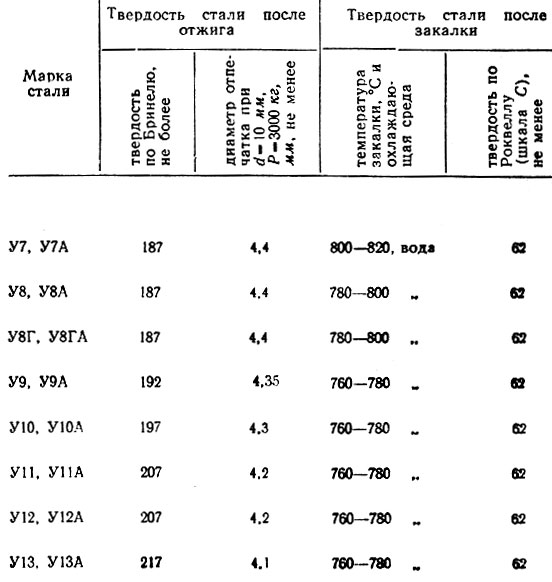

- 13 Твердость HB (по Бринелю)(ГОСТ 1050-2013)

- 14 Механические свойства металлопродукции (ГОСТ 1050-2013)

- 15 Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

- 16 Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

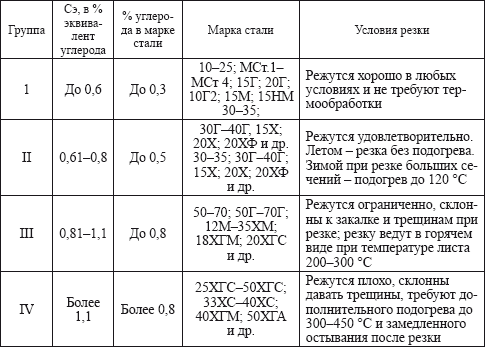

- 17 Свариваемость

- 18 Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

- 19 Плотность ρ кг/см3 при температуре испытаний, °С

- 20 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

- 21 Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

- 22 Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

- 23 Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

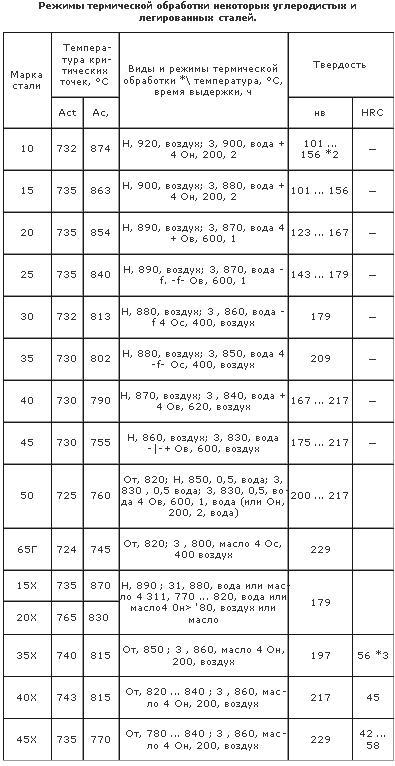

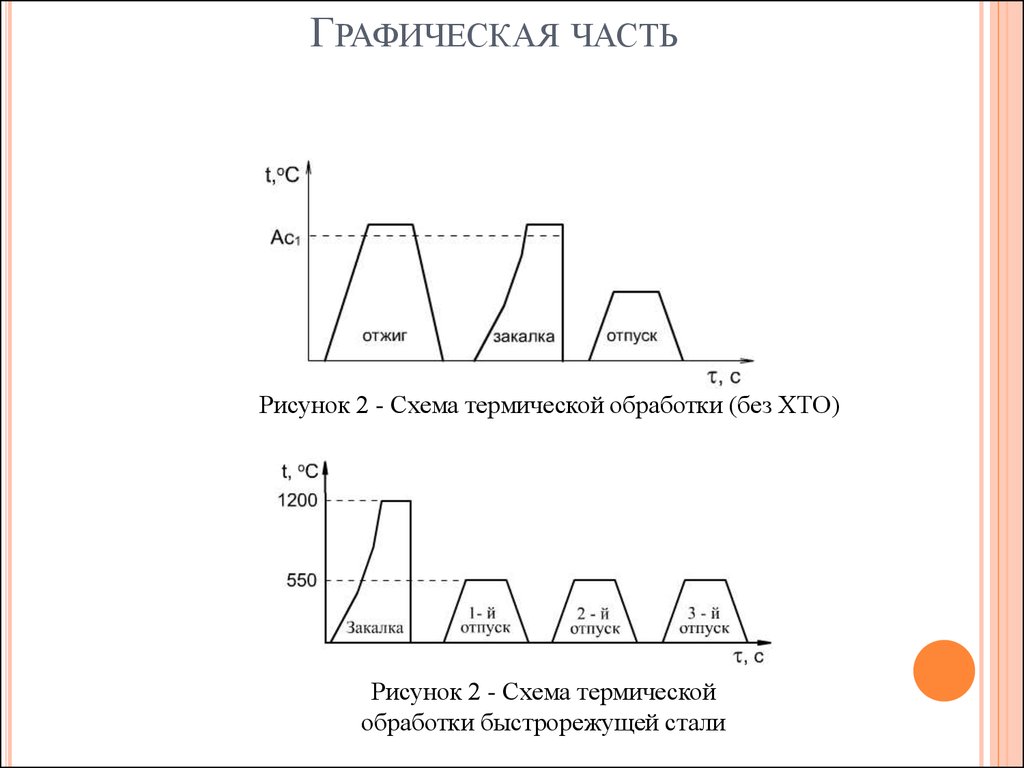

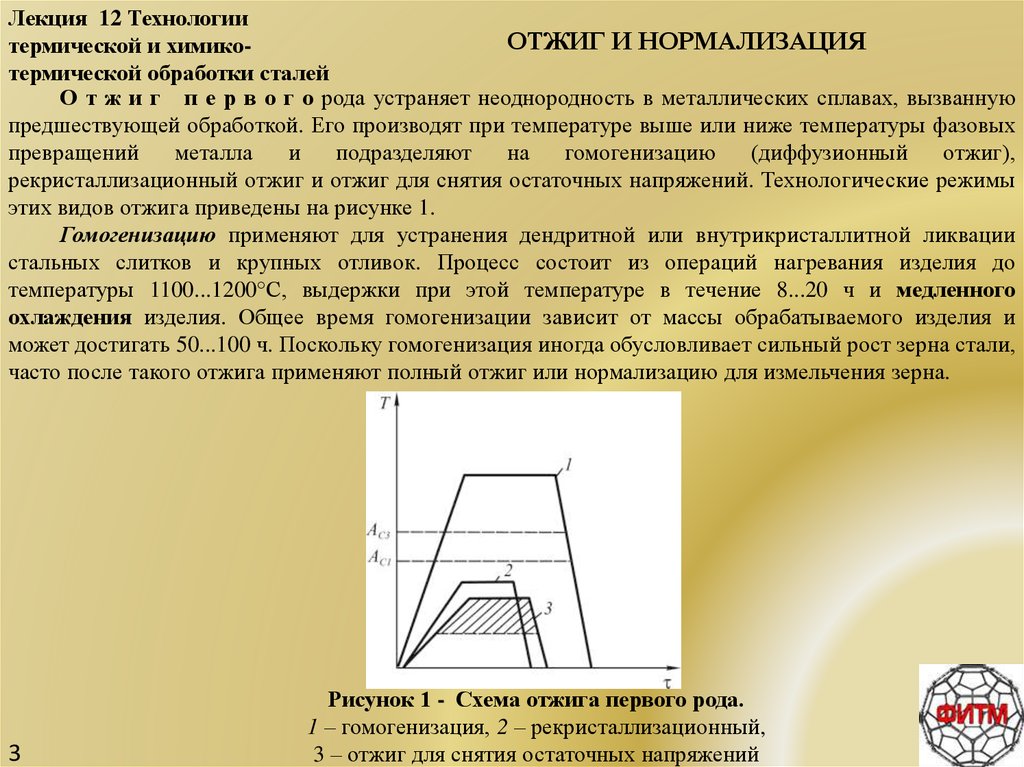

- 24 Термообработка

- 25 Температура критических точек, °С

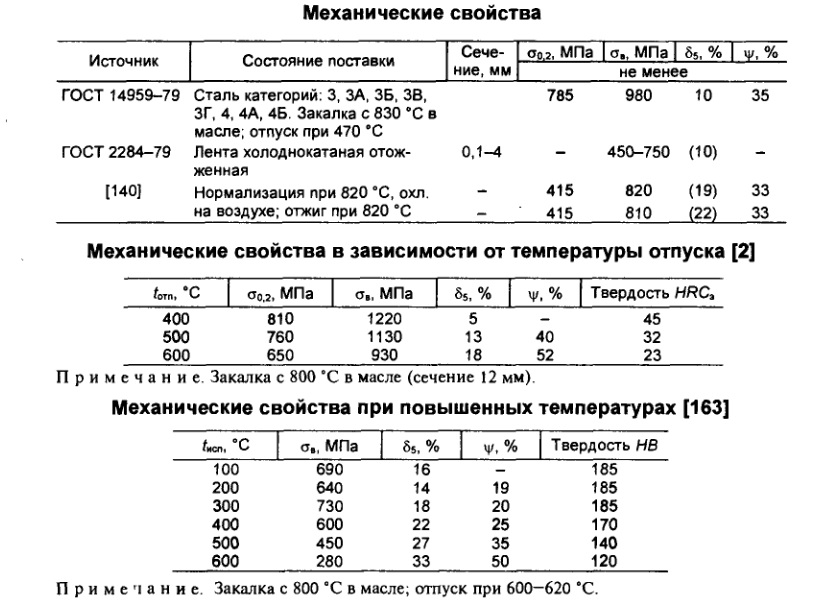

- 26 Механические свойства стали 35 по ГОСТ 1050-2013

- 27 Механические свойства проката

- 28 Механические свойства поковок (ГОСТ 8479-70)

- 29 Механические свойства в зависимости от температуры отпуска

- 30 Механические свойства при повышенных температурах

- 31 Предел выносливости

- 32 Ударная вязкость KCU

- 33 Технологические свойства

- 34 Прокаливаемость (ГОСТ 1050-88)

- 35 Узнать еще

Заменители

Стали заменители — 30, 40, 35Г.

Аналоги

- Европа — C35, Ck35(2), Cm35(2)

- Германия — 1.1181

- Япония — S35C

- США — 1034, 1035, 1038

Расшифровка стали 35

Число 35 указывает среднее содержание углерода в сотых долях процента, т.е. содержание углерода в стали 20 равно 0,35%.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 1050—88, ГОСТ 2591-88, ГОСТ 2590-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239—89, ГОСТ 8240—89, ГОСТ 10702—78.

Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 10702—78, ГОСТ 14955—77.

Лист толстый ГОСТ 1577—93, ГОСТ 19903-74, ГОСТ 4041-71.

Лист тонкий ГОСТ 16523-78. Лента ГОСТ 2284-79.

Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

Проволока ГОСТ 5663-79, ГОСТ 17305—71.

Поковки и кованые заготовки ГОСТ 1133—71, ГОСТ 8479—70.

Трубы ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74.

Назначение и применение

Сталь 35 применяется для изготовления деталей невысокой прочности, испытывающие небольшие напряжения:

- оси,

- цилиндры,

- коленчатые валы,

- шатуны,

- шпиндели,

- звездочки,

- тяги,

- ободы,

- траверсы,

- валы,

- бандажи,

- штропы для вертлюг

- крюки и элеваторы

- талевые блоки и крон блоки

- лопасти глиномешалок

- фланцы

- валики

- установочные кольца

- грундбукс вертлюги

- детали буровых лебедок

- диски и другие детали.

Сталь 35 рекомендуется также для изготовления некоторых деталей нефтеперерабатывающих заводов: шатунных болтов, валов паровых частей насосов, поршневых штоков, валов центробежных насосов, болтов, запорных элементов арматуры, работающей при температуре до 300 °С в некоррозионной среде, решеток теплообмеников с плавающей головкой, предназначенных для работы с некоррозионной нефтью и ее продуктами, крепежных деталей, работающих при температуре 375 °С.

В нормализованном состоянии сталь 35 применяется для изготовления деталей, испытывающих сравнительно небольшие напряжения, а после закалки и высокого отпуска для изготовления таких деталей, как валики, оси, траверсы и вилки буровых лебедок, валы центробежных насосов и т.д.

Применение стали 35 для крепежа (ГОСТ 32569-2013)

Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050. Поковки ГОСТ 8479 | От -40 до 425 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30°С до минус 40°С |

Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | ||

| 35 | ГОСТ 1050 | От -40 до 425 | 10 (100) | От -40 до 425 | 20 (200) | От -40 до 425 | Не регламен- тируется |

Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| Сталь 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050 | От -40 до 425 | Применяется после термообработки (закалка и высокий отпуск) при температуре ниже минус 31°С до минус 40°С |

Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка+отпуск при температуре, °С | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 35 | 500 | 700 (70) | -60 | 15 |

Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T (принятой за 1) |

| Нестойкая | 6 | 0,005-0,05 |

Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см

2) (ГОСТ 32569-2013)| Марка стали, стандарт или ТУ | 35 ГОСТ 1050 | |

| Технические требования | ГОСТ 9399 | |

| Наименование детали | Фланцы | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +200 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | Предел текучести σ0,2 | + |

| Предел прочности σв | + | |

| σ | + | |

| f | + | |

| KCU | + | |

| HB | + | |

| Контроль | + | |

| Неметаллические включения | — | |

Твердость HB (по Бринелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 35 | 207 | — | 229 | 187 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм2 | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 315 | 530 | 20 | 45 |

ПРИМЕЧАНИЕ. По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее, для металлопродукции | |||||

| нагартованной | отожженной или высокоотпущенной | |||||

| Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | Предел прочности σв, Н/мм2 | Относительное удлинение δ5 | Относительное сужение ψ, % | |

| 35 | 590 | 6 | 35 | 470 | 15 | 45 |

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

до 16 мм включ. | |||

| 430 | 630-780 | 17 | 25 |

| св. 16 до 40 мм включ. | |||

| 380 | 600-750 | 19 | 25 |

| св. 40 до 100 мм включ. | |||

| 315 | 550-700 | 20 | 25 |

ПРИМЕЧАНИЕ.

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Свариваемость

Сталь 35 является ограниченно свариваемой. Способы сварки: РДС (ручная дуговая сварка), АДО под флюсом и газовой защитой, ЭШС (электрошлаковая сварка). Рекомендуется подогрев и последующая термообработка. КТС (контактная сварка) без ограничений.

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | 206 | 197 | 187 | 156 | 168 | — | — | — | — | — |

Плотность ρ кг/см

3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | — | 49 | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 |

Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | — | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

Коэффициент линейного расширения

α*106, К-1, при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 12,0 | 12,9 | 13,6 | 14,2 | 14,6 | 15,0 | 15,2 | 12,7 | 13,9 | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 | — |

Термообработка

Сталь 35 подвергают нормализации с температуры 800-900 °С. Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Мн |

| 730 | 810 | 796 | 680 | 360 |

Механические свойства стали 35 по ГОСТ 1050-2013

| не менее | ||||

| Предел текучести, Н/мм2 | Временное сопротивление, Н/мм2 | Относительное удлинение, % | Относительное сужение, % | |

| 35 | 315 | 530 | 20 | 45 |

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5 (δ4), % | ψ, % | Твердость НВ, не более |

| не менее | ||||||

| ГОСТ 1050-74 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| ГОСТ 1577-93 | Лист отожженный или высокоотпущенный | 80 | 480 | 22 | — | — |

| Полоса нормализованная или горячекатаная | 6-25 | 530 | 20 | 45 | — | |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2 | 490-640 | (17) | — | — |

| Лист холоднокатаный | 2-3,9 | 490-640 | (19) | — | — | |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 4-14 | 480-630 | 22 | — | 163 |

| ГОСТ 2284-88 | Лента холоднокатаная: | |||||

| отожженная | 0,1-4 | 400-650 | (16) | — | — | |

| нагартованная, класс прочности Н2 | 0,1-4 | 800-950 | — | — | — | |

| ГОСТ 8731-74, ГОСТ 8733-74 | Труба горяче-, холодно- и теплодеформированная, термообработанная | — | 510 | 17 | — | 187 |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | ||||||||

| Нормализация | 300-500 | 195 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| 500-800 | 18 | 38 | 44 | |||||

| 100-300 | 215 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| 300-500 | 18 | 40 | 44 | |||||

| 500-800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| 100-300 | 19 | 42 | 39 | |||||

| 300-500 | 17 | 35 | 34 | |||||

| Закалка + отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 |

| 100-300 | 17 | 38 | 34 | |||||

| До 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 162 |

Примечание. Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Механические свойства при повышенных температурах

| tотп, °С | Условия испытаний | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 200 | После горячей прокатки | 300 | 580 | 9 | 39 | 78 |

| 300 | 205 | 580 | 21 | 52 | 69 | |

| 400 | 185 | 500 | 23 | 64 | 59 | |

| 500 | 145 | 350 | 24 | 70 | 39 | |

| 600 | 78 | 195 | 35 | 83 | 69 | |

| 700 | После прокатки. Образец диа- метром 6 мм, длиной 30 мм. Скорость деформирования 16 мм/мин; скорость деформа- ции 0,009 1/с | 100 | 150 | 34 | 75 | — |

| 800 | 69 | 110 | 56 | 100 | — | |

| 900 | 55 | 74 | 54 | 100 | — | |

| 1000 | 30 | 51 | 69 | 100 | — | |

| 1100 | 21 | 39 | 74 | 100 | — | |

| 1200 | 15 | 27 | 85 | 100 | — | |

| 1300 | 18 | 23 | 58 | 100 | — |

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа |

| Нормализация при 850°С, σв = 570 МПа | 265 | — |

| Нормализация при 850-890°С; отпуск при 650-680 °С | 245 | 147 |

| Закалка с 850°С, отпуск при 650 °С, σв = 710 МПа | 402 | — |

Ударная вязкость KCU

| Термообработка | КCU, Дж/см2, при температуре, °С | ||||

| +20 | -20 | -30 | -50 | -60 | |

| Нормализация | 63 | 47 | 45 | 14 | 12 |

Технологические свойства

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Заготовки сечением до 800 мм охлаждаются на воздухе.

Обрабатываемость резанием — Kv б.ст. = 1,3 в горячекатаном состоянии при НВ 144-156 и σв = 510 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость (ГОСТ 1050-88)

Полоса прокаливаемости стали 35 после нормализации при 850 °С и закалки с 850 °С приведена на рис. 1.

Рис. 1. Полоса прокаливаемости стали 35

Сталь 35: характеристики, применение, аналоги, ГОСТ

Сталь 35: характеристики, применение, аналоги, ГОСТ- Обновлено 10 октября 2020 г.

В современной индустрии огромное количество разновидностей сталей. Каждая из марок имеет свой состав, предназначение и особенности. Сталь 35 является необходимым сплавом для металлопромышленности, по классификации её относят к углеродистой качественной конструкционной. Многие сферы, от машиностроения до строительства не обходятся без этого металла.

Состав

Ранее ГОСТ 1050-88, а сейчас ГОСТ 1050-2013 регламентирует производство стали 35. В документе описывается химический состав, механические свойства, твердость, способы обработки. Цифра 35 — это расшифровка содержания в стали углерода, который составляет 0,35%.

В документе описывается химический состав, механические свойства, твердость, способы обработки. Цифра 35 — это расшифровка содержания в стали углерода, который составляет 0,35%.

Марка стали 35 имеет состав:

- Железо ~ 97%

- Никель ~ 0,25%

- Углерод – 0,32-0,40%

- Марганец – до 0,5-0,8%

- Кремний – 0,17-0,37%

- Сера – до 0,035%

- фосфор – не более 0,030%

- Хром – не более 0,25%

- Медь – не более 0,25%

- Мышьяк – до 0,08%

Состав стали “небогатый”. Здесь нет дорогих и полезных добавок, таких как хром и молибден. Такая сталь будет иметь низкий коэффициент прочности и твердости, и пойдёт на сферы применения, где высокая прочность сырья не имеет значения.

От массовой доли углерода в большинстве зависят все показатели стали. Она может стать хрупкой и плотной, подобно чугуну. Или прочной, в смеси с другими компонентами, как, например, 10-я марка. Зависимость параметров материала, так же зависит от количества других примесей: марганца, никеля, хрома, кремния. Каждый из них повышает какой-либо показатель, а взамен несёт за собой минус.

Зависимость параметров материала, так же зависит от количества других примесей: марганца, никеля, хрома, кремния. Каждый из них повышает какой-либо показатель, а взамен несёт за собой минус.

Именно сочетание примесей играет главную роль в характеристике металла. Дорогие марки стали имеют высокие показатели прочности, поддаваемость к свариванию и устойчивости к коррозии. Чаще всего, материал выбирается от вида предназначения: для создания деталей, где важна прочность, избираются высококачественные марки, а для сварки и изготовления электродов выбираются более дешёвые аналоги.

Аналоги

- США – 1034, 1035, 1038, G10340, G10350, G10380, G10400

- Германия – 1.0501, 1.1181, 1.1183, C35, C35E, C35R, C38D, Cf35, Ck35, Cm35, Cq35

- Япония – S35, S35C, S38C, SWRCh45K, SWRCh48K

Заменителями марки стали 35 являются: 30, 35Г и 40. В их составе самым значительным отличием является массовая доля углерода. Несмотря на это, свойства данных марок практически не имеют между собой характерных отличий и являются качественными заменителями друг для друга.

Характеристики и свойства

Прочность стали низкая, но её вполне достаточно для многих промышленных целей. Плотность составляет 7,826 гр/см. Плотность обязательно учитывается в сферах машиностроения, самолётостроения, строительства, судостроения и других отраслях.

Обработка резанием у материала хорошая, поэтому его легче обработать или придать сверхточную форму деталям. Металл ограниченно поддаётся сварке.

Несмотря на содержание никеля сталь 35 легко подвергается коррозии. Связано это с низким содержанием ферромагнита.

Твёрдость составляет 163 МПа, это достаточно много для такой низкой прочности, но приложив усилия, металл можно слегка деформировать на станке.

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо “схватывается” при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

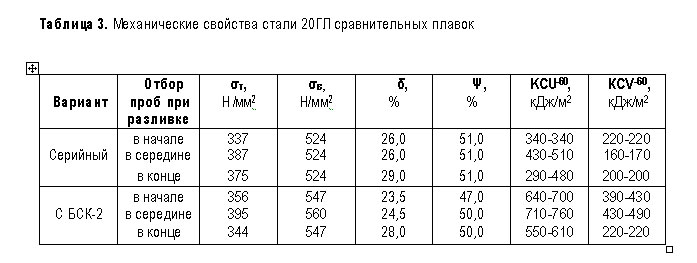

Таблица 1. Механический свойства проката

| ГОСТ | Состояние поковки | Сечение, мм | σв (МПа) | δ5 (δ4) % | ψ % | НВ, не более |

| не менее | ||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | — |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 480 | 22 | — | — |

| Полосы нормализованные или горячекатаные | 6 – 25 | 530 | 20 | 45 | — | |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | До 2 | 490 – 640 | -17 | — | — |

| Лист холоднокатаный | 2 – 3,9 | 490 – 640 | -19 | — | — | |

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 4 -14 | 480 – 630 | 22 | — | 163 |

| 2284-79 | Лента холоднокатаная: | |||||

| отожженная | 0,1 – 4 | 400 – 350 | -16 | — | — | |

| нагартованная класс прочности Н2 | 0,1 – 4 | 800 – 950 | — | — | — | |

| 8731-74 | Трубы горяче-, холодно – и теплодеформированные, термообработанные | — | 510 | 17 | — | 187 |

| 8733-74 | ||||||

Таблица 2.

Механические свойства поковок (ГОСТ 8479-70)

Механические свойства поковок (ГОСТ 8479-70)| Вид термообработки | Сечение поковки, мм | КП | σ0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см2) | НВ, не более |

| Нормализация | 300 – 500 | 195 | 195 | 390 | 20 | 45 | 49 | 111 – 156 |

| 500 – 800 | 18 | 38 | 44 | |||||

| 100 – 300 | 20 | 48 | 49 | |||||

| 300 – 500 | 215 | 215 | 215 | 18 | 40 | 44 | 123 – 167 | |

| 500 – 800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 2 | 48 | 49 | 143 – 179 |

| 100 – 300 | 19 | 42 | 39 | |||||

| 300 – 500 | 17 | 35 | 34 | |||||

Закалка. Отпуск Отпуск |

До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156 – 197 |

| 100 – 300 | 315 | 315 | 570 | 17 | 38 | 34 | ||

| До 100 | 17 | 38 | 39 | 167 – 207 |

Таблица 3. Механические свойства при t = 20ºC

| Сортамент | Размер, мм | sв, МПа | sT, МПа | d5 | y, % | Термообработка |

| % | ||||||

| Лист термообработанный, ГОСТ 4041-71 | 4 – 14 | 480 – 640 | 22 | |||

| Трубы, ГОСТ 8731-87 | 510 | 294 | 17 | |||

| Пруток калиброванный, ГОСТ 10702-78 | 590 | 45 | Отжиг | |||

| Прокат, ГОСТ 1050-88 | до 80 | 530 | 315 | 20 | 45 | Нормализация |

| Прокат нагартованный, ГОСТ 1050-88 | 590 | 6 | 35 | |||

| Прокат отожженный, ГОСТ 1050-88 | 470 | 15 | 45 | |||

| Лента отожженный, ГОСТ 2284-79 | 390 – 640 | 16 | ||||

| Лента нагартованный, ГОСТ 2284-79 | 640 – 930 |

Таблица 4.

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от температуры отпуска| Температура отпуска, С | σ 0,2 (МПа) | σв (МПа) | δ5 (%) | ψ % | KCU (Дж /см.кв) | HB |

| Заготовка диаметром 60 мм, закалка 850 °С в воду | ||||||

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 16 |

Таблица 5.

Предел выносливости стали 35

Предел выносливости стали 35| σ-1, МПА | J-1, МПА | Состояние стали и термообработка |

| 265 | — | Нормализация 850 °C, σв=570 МПа |

| 245 | 147 | Нормализация 850-890 °C. Отпуск 650-680 °C |

| 402 | — | Закалка 850 °C. Отпуск 650 °C, σв=710 МПа |

Таблица 6. Ударная вязкость

| Т= +20 С | Т= -20 С | Т= -30 С | Т= -40 С | Т= -60 С | Термообработка |

| 63 | 47 | 45 | 14 | 12 | Нормали |

Таблица 7. Технологические характеристики

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Таблица 8. Физические свойства

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м.куб) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,06 | 7826 | ||||

| 100 | 1,97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1,87 | 12,9 | 49 | 7771 | 490 | 321 |

| 300 | 1,56 | 13,6 | 47 | 7737 | 511 | 408 |

| 400 | 1,68 | 14,2 | 44 | 7700 | 532 | 511 |

| 500 | 14,6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15,2 | 35 | 7583 | 611 | 922 | |

| 800 | 12,4 | 29 | 7600 | 708 | 1112 | |

| 900 | 13,9 | 28 | 7549 | 699 | 1156 |

Оцените статью:

Рейтинг: 0/5 – 0 голосов

Ещё статьи по теме:

σ

Доска объявлений | Сталь 35 – характеристика, химический состав, свойства, твердостьСталь 35Общие сведения

Химический состав

Механические свойстваМеханические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

Физические свойства

[ Назад ] | |||||||||||||

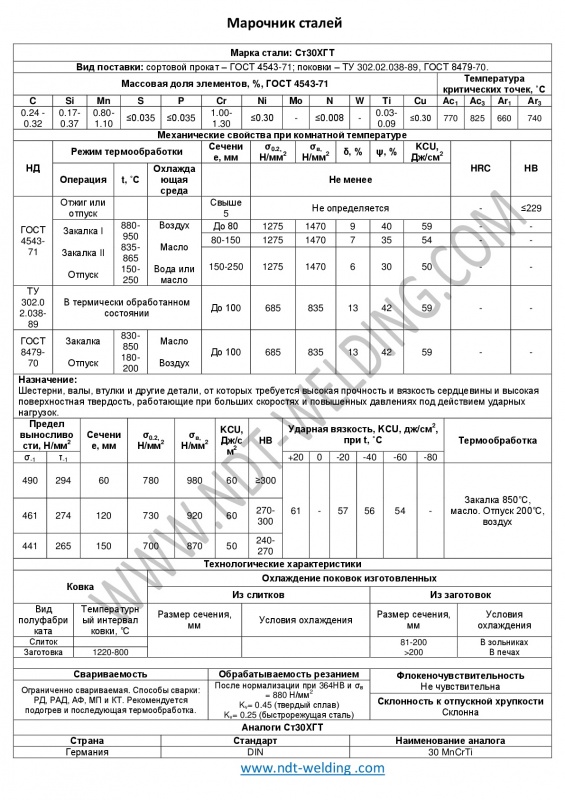

S35VN — свойства и способы термообработки

Спасибо Константиносу Нулису, Нилу Макихерну и Дж. Кейну Сирси за то, что они стали сторонниками Knife Steel Nerds Patreon!

Кейну Сирси за то, что они стали сторонниками Knife Steel Nerds Patreon!

S35VN История стали

S35VN — сталь, разработанная и произведенная компанией Crucible Industries, выпущенная в 2009 году. Сталь была разработана Марией Софорд как модификация S30V за счет снижения содержания ванадия, добавления 0,5% ниобия и удаления добавление азота (побочный азот все еще присутствует). Стали для порошковой металлургии обычно содержат не менее 0,03% азота [1][2]. Эти изменения привели к получению стали с улучшенной ударной вязкостью и обрабатываемостью по сравнению с S30V за счет некоторого удержания кромки. Реакция на термообработку и коррозионная стойкость остались примерно такими же, как у S30V. Более подробную информацию об истории, предшествовавшей S35VN, можно увидеть в этой статье о новом S45VN.

Микроструктура S35VN

Уменьшение содержания ванадия до 3 % и замена его только 0,5 % ниобия означает, что содержание карбида MC (VC + NbC) также снижается по сравнению с S30V, поэтому износостойкость и сохранение режущей кромки снижаются. несколько в С35ВН. В техническом описании S35VN Crucible указывает содержание MC как 3,5% по сравнению с 4% S30V. Однако Thermo-Calc прогнозирует 2,6% MC для S35VN по сравнению с 3,9% MC для S30V. Поэтому я думаю, что содержание MC несколько меньше, чем оценил Crucible. MC является самым твердым типом карбида и вносит наибольший вклад в износостойкость. Это также затрудняет шлифовку, механическую обработку, полировку и заточку из-за повышения износостойкости. И особенно при использовании обычных абразивов, таких как оксид алюминия, которые мягче MC. Вы можете прочитать больше о различных типах карбида в этой статье.

несколько в С35ВН. В техническом описании S35VN Crucible указывает содержание MC как 3,5% по сравнению с 4% S30V. Однако Thermo-Calc прогнозирует 2,6% MC для S35VN по сравнению с 3,9% MC для S30V. Поэтому я думаю, что содержание MC несколько меньше, чем оценил Crucible. MC является самым твердым типом карбида и вносит наибольший вклад в износостойкость. Это также затрудняет шлифовку, механическую обработку, полировку и заточку из-за повышения износостойкости. И особенно при использовании обычных абразивов, таких как оксид алюминия, которые мягче MC. Вы можете прочитать больше о различных типах карбида в этой статье.

Добавка ниобия может помочь улучшить микроструктуру стали, вы можете прочитать о влиянии ниобия в этой статье. Однако при сравнении микроструктуры S30V и S35VN размер карбида выглядит очень похожим. Сравнить с другими сталями можно в этой статье, где собраны микрофотографии многих ножевых сталей.

S35VN- 1975 ° F Austentiize

S30V- 2000 ° F Austenitize

S35VN Edge Learning

В S35VN DATASHEET. Обратитесь к номеру S35VN, а S30V- S35, а также S35, а также S35VN, а также S35VN, а также S35VN, а также S35VN- S35- S35- S35- S35- S35- S35. 59Rc 440C) со звездочкой рядом с S35VN, которая говорит: «Оценка основана на отзывах рынка». Значение твердости не указано ни для одной из сталей. Исследование CATRA, проведенное Bohler-Uddeholm, показало более низкое удержание края в S35VN, примерно 132% по сравнению с 149% для S30V, оба теста были проведены при 61 Rc. В техническом описании S45VN указано пересмотренное значение для S35VN, которое составляет 140%. Из-за смещения значения в таблице данных и более низкой оценки MC в Thermo-Calc по сравнению с S30V, я думаю, что значение 132% является наиболее точным для S35VN. Вот диаграмма, сравнивающая его с другими сталями:

Обратитесь к номеру S35VN, а S30V- S35, а также S35, а также S35VN, а также S35VN, а также S35VN, а также S35VN- S35- S35- S35- S35- S35- S35. 59Rc 440C) со звездочкой рядом с S35VN, которая говорит: «Оценка основана на отзывах рынка». Значение твердости не указано ни для одной из сталей. Исследование CATRA, проведенное Bohler-Uddeholm, показало более низкое удержание края в S35VN, примерно 132% по сравнению с 149% для S30V, оба теста были проведены при 61 Rc. В техническом описании S45VN указано пересмотренное значение для S35VN, которое составляет 140%. Из-за смещения значения в таблице данных и более низкой оценки MC в Thermo-Calc по сравнению с S30V, я думаю, что значение 132% является наиболее точным для S35VN. Вот диаграмма, сравнивающая его с другими сталями:

С35ВН Коррозионная стойкость

Я ранее тестировал коррозионную стойкость С35ВН, результаты которого приведены в этой статье, а сравнение с С45ВН в этой статье. S35VN показал хорошие результаты в тестах на коррозию, почти так же, как S45VN, который был разработан для повышения коррозионной стойкости за счет повышенного содержания хрома. Я не тестировал S30V, но S35VN, вероятно, немного превосходит S30V при той же термообработке. Используя мои тесты на коррозионную стойкость, я оцениваю S35VN в 7,8 из 10, аналогично Elmax (7,8), но не так хорошо, как S45VN (8,4), M39.0 (9.1) или Ванакс (10).

Я не тестировал S30V, но S35VN, вероятно, немного превосходит S30V при той же термообработке. Используя мои тесты на коррозионную стойкость, я оцениваю S35VN в 7,8 из 10, аналогично Elmax (7,8), но не так хорошо, как S45VN (8,4), M39.0 (9.1) или Ванакс (10).

Реакция твердения S35VN

Я подверг термообработке ряд образцов S35VN, используя 30-минутную аустенизацию для 1925 и 1950°F и 15 минут для более высоких температур. Затем образцы подвергали закалке пластин, подвергали криообработке в жидком азоте, а затем дважды отпускали по 2 часа каждый раз. Мои тесты на термообработку показали твердость, близкую к указанной ниже:

S35VN имеет хорошую потенциальную твердость; он способен достигать не менее 64 Rc. Это должно обеспечить хороший диапазон значений твердости для производителя ножей.

S35VN Оптимизация ударной вязкости

Изготовитель ножей Майкл Дринкуайн подверг термической обработке и механической обработке набор образцов S35VN для получения образцов ударной вязкости для меня. Каждое состояние тестировалось с тремя образцами и усреднялось. Одна странная вещь заключалась в том, что твердость образцов постоянно была примерно на 1 Rc ниже, чем у моих при той же термообработке. Твердость была измерена мной в обоих случаях, так что это не было разницей в тестере твердости. Не знаю, в чем причина смещения. Возможно, это было результатом разной плавки стали, или разницы в печи, или скорости охлаждения при закалке. Трудно сказать наверняка, не исследуя это специально.

Каждое состояние тестировалось с тремя образцами и усреднялось. Одна странная вещь заключалась в том, что твердость образцов постоянно была примерно на 1 Rc ниже, чем у моих при той же термообработке. Твердость была измерена мной в обоих случаях, так что это не было разницей в тестере твердости. Не знаю, в чем причина смещения. Возможно, это было результатом разной плавки стали, или разницы в печи, или скорости охлаждения при закалке. Трудно сказать наверняка, не исследуя это специально.

Глядя на тенденцию отношения твердости к вязкости, результаты странно плоские или, возможно, с пиком около 61 Rc. Это несколько неожиданно, потому что, как правило, более низкая твердость означает лучшую ударную вязкость:

Однако анализ трендов ударной вязкости показывает нам, почему ударная вязкость в конечном итоге оказалась плоской. Во-первых, повышение температуры аустенизации привело как к повышению твердости (см. предыдущую сравнительную таблицу твердости), так и к вязкости. Подобное поведение было также замечено с S45VN, где было обнаружено, что причиной является измельчение карбидной структуры.

Подобное поведение было также замечено с S45VN, где было обнаружено, что причиной является измельчение карбидной структуры.

Один образец был отпущен при 500°F, что также привело к снижению как твердости, так и ударной вязкости, возможно, из-за охрупчивания отпускного мартенсита, хотя могло быть просто, что отпуск при 500°F не улучшил ударную вязкость по сравнению с 400° F и статистическая вариация при испытаниях на ударную вязкость привели к несколько более низкому значению.

Таким образом, аустенизация в верхней части привела к повышению ударной вязкости. Отпуск в диапазоне 300-400°F приводил к лучшим свойствам в зависимости от желаемой твердости (более низкий отпуск для более высокой твердости).

Рекомендация по термообработке S35VN

Поэтому я рекомендую термообработку S35VN путем аустенизации в течение 15 минут при температуре 2025°F, закалки пластин, обработки жидким азотом в течение не менее 30 минут и отпуска от 300 до 400°F дважды в течение 2 часы. Температуру отпуска выбирайте в зависимости от желаемой твердости. Это должно дать не менее 60 Rc наряду с хорошей ударной вязкостью, коррозионной стойкостью, тонкой микроструктурой и ударной вязкостью.

Температуру отпуска выбирайте в зависимости от желаемой твердости. Это должно дать не менее 60 Rc наряду с хорошей ударной вязкостью, коррозионной стойкостью, тонкой микроструктурой и ударной вязкостью.

S35VN Сравнение прочности

Примечание. Значения S35VN, приведенные ниже, немного отличаются от приведенных в предыдущих таблицах, так как я повторно измерил твердость всех образцов ударной вязкости после наблюдения разницы в твердости между Майклом и мной.

По сравнению с другими нержавеющими сталями PM S35VN показывает очень хорошие результаты, будучи сходной с Vanax при аналогичной твердости. Vanax имеет преимущество в коррозионной стойкости, в то время как S35VN имеет преимущество в потенциальной твердости. Он также имеет лучшую ударную вязкость, чем S30V, S45VN и Elmax. М390 и CPM-154 имеют более высокую прочность, чем ожидалось, что очень интригует. Мы будем изучать это больше в будущем.

Резюме и выводы

S35VN был выпущен в 2009 году как модификация S30V для обеспечения превосходной прочности и обрабатываемости. S35VN обладает хорошей потенциальной твердостью, ударной вязкостью, устойчивостью к кромке и коррозионной стойкостью. Он не особо выделяется ни в одной категории, хотя и не ужасен ни в одной из них. Было обнаружено, что оптимальная термообработка составляет 2025°F в течение 15 минут с криогенной обработкой и отпуском при температуре от 300 до 400°F.

S35VN обладает хорошей потенциальной твердостью, ударной вязкостью, устойчивостью к кромке и коррозионной стойкостью. Он не особо выделяется ни в одной категории, хотя и не ужасен ни в одной из них. Было обнаружено, что оптимальная термообработка составляет 2025°F в течение 15 минут с криогенной обработкой и отпуском при температуре от 300 до 400°F.

[1] https://patents.google.com/patent/US5830287A/en

[2] https://patents.google.com/patent/US5679908A/en

Нравится:

Нравится Загрузка …

Сталь 35 / Ауремо

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп вст4пс St0 ВСТ2ПС ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10 пс 15 тыс. 18кп 20пс 35 55 05кп 08У 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (Статья 10) 12К 15пс 20 тыс. 25 45 60 08кп 10кп 15 16К 20кп 30 50 0sV 60С2 60S2XA 50HFA 60С2А 60С2ХФА 65С2ВА 85 55HGR 65 70С3А 55С2 60G 60С2Н2А 65G 70 75 SHX15 Шх25СГ SHX4 А12 А20 А40Г А30 10ХНДП 14G2AF 15G2AFDпс 17ГС 18G2AFps 09G2 10G2BD 10HSND 12ГС 15Г2СФД 16ГС 35ГС 14ХГС Сталь 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14G2 16G2AF 17Г1С 25Г2С 10G2 14Х2ГМР 15HF 18Х2Н4МА 20G 20Х2Н4А 20HGR 20ХН2М (20ХНМ) 30G 30HGS 30ХН2МА 34ХН3М 35X 38Х2х4М 38ХА 38XMA 3Х3М3Ф 40X 40ХФА 45ХН 50G2 12ХН2 15X 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30Хh3МФА 33HS 35ХН1М2ФА 38Х2НМ 40G 40Х2Н2МА 40XH 45G 45XN2MFA 50X 12ХН2А 18HGT 20ХГНР 20XN4FA 25HGT 30X 30ХГСН2А 30ХН3А 34ХН1М 35G 36Х2Н2МФА 38X2НМФ 38ХГН 38ХН3МА 40G2 40ХН2МА 45Г2 47ГТ 50XH 12Х2х5А 12ХН3А 15G 18Х2Н4ВА 20X 20XH 20ХНР 30HGT 30ХН3М2ФА 35Г2 35ХГСА 38Х2х3МА 38ХН3МФА 40ХС 45X 50G

Описание

Сталь 35

Сталь 35 : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах для Стали 35.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах для Стали 35.

Обычная сталь 35

| Заменитель марки |

| сталь: сталь 30, сталь 40, 35Г |

| Тип поставки |

Лист стальной 35 , Профили, в том числе фасонные: ГОСТ 1050-74, ГОСТ 2591-71, ГОСТ 2590-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78. Пруток калиброванный ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и слиток серебра ГОСТ 10702-78, ГОСТ 14955-77. Лист толстолистовой ГОСТ 1577-81, ГОСТ 19903-74, ГОСТ 4041-71. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87. |

| Применение |

| Детали малопрочные, испытывающие малые напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, шатуны, ободья, траверсы, валы, шины, диски и другие детали. |

Химический состав стали 35

| Химический элемент | % |

| Кремний (Si) | 0,17−0,37 |

| Марганец (Mn) | 0,50−0,80 |

| Медь (Cu), не более | 0,25 |

| Мышьяк (As), не более | 0,08 |

| Никель (Ni), не более | 0,25 |

| Сера (S), не более | 0,04 |

| Углерод (С) | 0,32−0,40 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr), не более | 0,25 |

Механические свойства стали 35

Механические свойства при повышенных температурах

| t испытаний, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

| Состояние горячекатаное | ||||||||||||||

| 200 | 300 | 580 | девять | 39 | 78 | |||||||||

| 300 | 205 | 580 | 21 | 52 | 69 | |||||||||

| 400 | 185 | 500 | 23 | 64 | 59 | |||||||||

| 500 | 145 | 350 | 24 | 70 | 39 | |||||||||

| 600 | 78 | 195 | 35 | 83 | 69 | |||||||||

Образец диаметром 6 мм, длиной 30 мм, прокатанный. Скорость деформации 16 мм/мин. Скорость деформации 0,009 1/с. Скорость деформации 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||||||||||

| 700 | 100 | 150 | 34 | 75 | ||||||||||

| 800 | 69 | 110 | 56 | 100 | ||||||||||

| 900 | 55 | 74 | 54 | 100 | ||||||||||

| 1000 | тридцать | 51 | 69 | 100 | ||||||||||

| 1100 | 21 | 39 | 74 | 100 | ||||||||||

| 1200 | пятнадцать | 27 | 85 | 100 | ||||||||||

| 1300 | восемнадцать | 23 | 58 | 100 | ||||||||||

Механические свойства проката

| Термообработка в состоянии поставки | Сечение, мм | σ B , МПа | δ 5 ,% | δ 4 ,% | ψ, % | HB |

| Сталь горячекатаная, кованая, калиброванная и серебро 2 после нормализации | 25 | 25 | 20 | 45 | ||

| Сталь калиброванная 5 класса после наклепа | 6 | 35 | ||||

| Сталь калиброванная 5 класса после отжига или высокого отпуска | пятнадцать | 45 | ||||

| Сталь калиброванная и калиброванная со специальной отделкой после сфероидизирующего отжига | <540 | 45 | 187 | |||

| Сталь калиброванная и калиброванная со специальной отделкой, нагартованная без термической обработки | 590 | пять | 40 | 207 | ||

| Отожженные или сильноотпущенные листы | 80 | 480 | 22 | |||

| Нормализованные или горячекатаные полосы | 6−25 | 530 | 20 | 45 | ||

| Горячекатаный лист | <2 | 490−640 | 17 | |||

| Холоднокатаный лист | 2−3,9 | 490−640 | 19 | |||

| Лист термообработанный 1-2 категории | 4−14 | 480-630 | 22 | 163 | ||

| Холоднокатаная отожженная полоса | 0,1−4 | 400−650 | шестнадцать | |||

| Лента холоднокатаная холоднодеформированная класса прочности h3 | 0,1−4 | 800−950 | ||||

| Трубы горяче-, холодно- и термически деформированные, термически обработанные | 510 | 17 | 187 |

Механические свойства поковок

| Термическая обработка, состояние поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ККУ, Дж/м 2 | HB | |||||||

| Нормализация | ||||||||||||||

| КП 195 | 300−500 | 195 | 390 | 20 | 45 | 49 | 111−156 | |||||||

| КП 195 | 500−800 | 195 | 390 | восемнадцать | 38 | 44 | 111−156 | |||||||

| КП 215 | 100−300 | 215 | 430 | 20 | 48 | 49 | 123−167 | |||||||

| КП 215 | 300−500 | 215 | 430 | восемнадцать | 40 | 44 | 123−167 | |||||||

| КП 215 | 500−800 | 215 | 430 | шестнадцать | 35 | 39 | 123−167 | |||||||

| КП 245 | <100 | 245 | 470 | 22 | 48 | 49 | 143−179 | |||||||

| КП 245 | 100−300 | 245 | 470 | 19 | 42 | 39 | 143−179 | |||||||

| КП 245 | 300−500 | 245 | 470 | 17 | 35 | 39 | 143−179 | |||||||

Закалка. Отпуск. Отпуск. | ||||||||||||||

| КП 275 | <100 | 275 | 530 | 20 | 40 | 44 | 156−197 | |||||||

| КП 275 | 100−300 | 275 | 530 | 17 | 38 | 34 | 156−197 | |||||||

| КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167−207 | |||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ККУ, Дж/м 2 | НВ | ||||||||

| Заготовка диаметром 60 мм, закалка при 850°С в воду | ||||||||||||||

| 200 | 600 | 760 | тринадцать | 60 | 29 | 226 | ||||||||

| 300 | 560 | 735 | четырнадцать | 63 | 29 | 212 | ||||||||

| 400 | 520 | 690 | пятнадцать | 64 | 98 | 200 | ||||||||

| 500 | 470 | 660 | 17 | 67 | 137 | 189 | ||||||||

| 600 | 410 | 620 | восемнадцать | 71 | 176 | 175 | ||||||||

| 700 | 340 | 580 | 19 | 73 | 186 | 162 | ||||||||

Технологические свойства стали 35

| Температура штамповки |

Нач. |

| Свариваемость |

| Ограниченная свариваемость. Способы сварки РДС, АДС под флюсом и в среде защитных газов, ЭШС. Рекомендуется нагрев и последующая термообработка. КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 144-156 и σ В = 510 МПа, К υ б.ст. = 1,3. |

| Склонность к высвобождению |

| Не склонна. |

| Чувствительность флока |

| Не чувствителен. |

Температура критических точек стали 35

| Критическая точка | °С |

| Ас1 | 730 |

| Ас3 | 810 |

| Ar3 | 796 |

| Ar1 | 680 |

| Мн | 360 |

Ударная вязкость стали 35

Ударная вязкость, тыс. ед.

ед.

Сталь предела выносливости 35

| σ -1 , МПа | τ -1 , МПа | σ B , МПа | Термическая обработка, состояние стали |

| 265 | 570 | Нормализация 850 С. | |

| 245 | 147 | Нормализация 850-890 С. Отпуск 650-680 С. | |

| 402 | 710 | Закалка 850 С. Отпуск 650 С. |

Физические свойства стали 35

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 206 | 197 | 187 | 156 | 168 | |||||

| Плотность стали, pn, кг/м 3 | 7826 | 7804 | 7771 | 7738 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

| Коэффициент теплопроводности Вт/(м°С) | 49 | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 | |

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 | |

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 12,0 | 12,9 | 13,6 | 14,2 | 14,6 | 15,0 | 15,2 | 12,7 | 13,9 | |

| Удельная теплоемкость (С, Дж/(кг°С)) | 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru/35. html Расчетные детали, подлежащие термообработке, сравнение типов стали и таблицы твердости

html Расчетные детали, подлежащие термообработке, сравнение типов стали и таблицы твердости

Это «Руководство по заказу услуг по термообработке» или «Обработка» представляет собой руководство для руководителей предприятий, агентов по закупкам, проектировщиков деталей, представителей по работе с клиентами и операторов станков, которым будет полезно знать, как заказывать обработку на основе требуемые заказчиком параметры готовых металлических деталей. Ознакомившись с этим руководством, вы поймете, какое влияние термообработка оказывает на металлические детали, и будете лучше осведомлены о процессе термообработки, который будет соответствовать вашим спецификациям и спецификациям качества для простых инструментальных сталей или для обработки, которая должна соответствовать сертификатам ISO, Надкап, АМС, CQI-9и AMS-H-6875-Dept. сертификатов Министерства обороны.

Как работать с термообработкой

Ваше оборудование ценно для вашего бизнеса, поскольку оно является каналом для поддержания отношений с вашими клиентами. Мы надеемся, что это руководство будет информативным и повысит вашу заинтересованность в защите ваших деталей во время цикла обработки. Пожалуйста, не стесняйтесь обращаться к нашему инженеру-металлургу или в лабораторию, если вам нужна дополнительная информация. Спасибо, Питер Хушек, президент Phoenix Heat Treatment, 602-258-7751.

Мы надеемся, что это руководство будет информативным и повысит вашу заинтересованность в защите ваших деталей во время цикла обработки. Пожалуйста, не стесняйтесь обращаться к нашему инженеру-металлургу или в лабораторию, если вам нужна дополнительная информация. Спасибо, Питер Хушек, президент Phoenix Heat Treatment, 602-258-7751.

Термообработчик — специалист по обработке металлов. Опытный и авторитетный специалист по термообработке сможет поставить диагноз и порекомендовать предпочтительную обработку ваших металлических деталей только в том случае, если он знает все возможное о материале, с которым ему предстоит работать. Поэтому важно, чтобы детали, которые вы отправляете на термообработку для обработки, содержали письменную информацию со следующими данными:

Заказ термообработки

Рекомендуемая информация для включения в ваши заказы на поставку

1. Идентификация деталей для упаковки и доставки

2. Иллюстрации и рисунки CAD

3.

Обозначение материала

Обозначение материала4. Информация о обработке является критической для качественного теплового обработки

5. 5. Сторонность является критической для качественного теплового обработки

5. Требования

6. Допуски Требования

Факты о твердости металлов и термической обработке

Твердость является почти универсальным показателем качества термообработки, поскольку было обнаружено, что выбранный материал, обработанный до требуемой твердости, работает хорошо при определенных нагрузках. Например, пружинная сталь твердостью по Роквеллу С45 хорошо работает в качестве пружины. Опытным путем было установлено, что твердость пружинной стали Rc45 коррелирует с хорошей ударной вязкостью, упругостью и усталостной прочностью. Корреляция постоянна, и Rc45 принят в качестве меры качества термообработанных пружин, даже несмотря на то, что твердость сама по себе не является важной характеристикой пружины. Для многих деталей, где желательными характеристиками могут быть прочность на растяжение, ударная вязкость или усталостная прочность, эти характеристики коррелируют со значениями твердости. Чаще всего твердость указывается в качестве требования к термообработке только потому, что твердость легко измерить.

Для многих деталей, где желательными характеристиками могут быть прочность на растяжение, ударная вязкость или усталостная прочность, эти характеристики коррелируют со значениями твердости. Чаще всего твердость указывается в качестве требования к термообработке только потому, что твердость легко измерить.

Метод определения твердости металла по Бринеллю

Стандартный пенетратор по Бринеллю представляет собой шарик из закаленной стали (или карбида для использования с твердыми материалами) диаметром 10 мм. На более мягких материалах шарик вдавливается в предварительно сплющенный участок образца под нагрузкой 500 кг. С помощью прецизионного микроскопа со встроенной шкалой измеряют диаметр отверстия в миллиметрах. Имея этот диаметр, таблица дает соответствующее число Бринелля, обычно называемое BHN, или число твердости по Бринеллю. Для более тяжелых работ процедура такая же, за исключением того, что нагрузка увеличивается в единицах по 500 кг. При использовании числа Бринелля в качестве меры твердости очень важно, чтобы нагрузка, которая будет использоваться в испытании, указывалась вместе с самим числом; например, 38 BHN (500 кг). Наиболее часто используемая нагрузка для мягких материалов составляет 500 кг, а для твердых материалов – 3000 кг. Небольшая часть общей шкалы Бринелля показана в следующей таблице.

Наиболее часто используемая нагрузка для мягких материалов составляет 500 кг, а для твердых материалов – 3000 кг. Небольшая часть общей шкалы Бринелля показана в следующей таблице.

| Hole DIA | Brinell Metal Hardness Number |

| Mm | 500 kg | 1000 kg | 1500 kg | 2000 kg | 2500 kg | 3000 kg |

| 3.00 | 69 | 138 | 208 | 276 | 346 | 415 |

| 3.05 | 67 | 134 | 201 | 267 | 334 | 401 |

| 3.10 | 65 | 129 | 194 | 258 | 324 | 388 |

3. 15 15 | 62 | 125 | 188 | 250 | 313 | 375 |

| 4.00 | 38 | 76 | 115 | 152 | 191 | 229 |

| 4.05 | 37 | 74 | 112 | 148 | 186 | 223 |

| 4.10 | 36 | 72 | 109 | 145 | 181 | 217 |

| 4.15 | 35 | 71 | 106 | 141 | 177 | 212 |

Машины Бринелля бывают разных моделей, включая ручные, механические, портативные, ручные, цифровые и машины прямого считывания для производственных работ. Некоторые из них используют собственный вес для оказания давления на мяч, другие используют гидравлическое давление.

Тест Бринелля выполняется легко и быстро, и после небольшой практики можно точно определить диаметр слепка. Хорошей практикой является запросить, чтобы лаборатория вашего термообработчика использовала среднее значение двух показаний диаметра оттиска, сделанных под прямым углом друг к другу. Калибровка станка должна производиться периодически с использованием металлических мерок стандартной твердости.

Хорошей практикой является запросить, чтобы лаборатория вашего термообработчика использовала среднее значение двух показаний диаметра оттиска, сделанных под прямым углом друг к другу. Калибровка станка должна производиться периодически с использованием металлических мерок стандартной твердости.

Метод измерения твердости по Роквеллу

Метод измерения твердости по Роквеллу представляет собой систему, состоящую из нескольких различных типов пенетраторов, которые можно применять к испытательным образцам при различных нагрузках. Различные комбинации пенетраторов и нагрузок определяют ряд шкал твердости по Роквеллу — каждая комбинация нагрузки и пенетратора обозначается буквой. Система разделена на два отдела, один из которых, называемый «поверхностным», использует очень легкие нагрузки и предназначен в основном для использования на тонких работах или работах с очень тонким корпусом. Некоторые испытательные машины Rockwell адаптированы как для стандартных, так и для поверхностных весов, а испытательное оборудование может быть ручным, требующим участия оператора, или автоматизированным. Многие ведущие компании по термообработке будут использовать оба метода определения твердости.

Многие ведущие компании по термообработке будут использовать оба метода определения твердости.

The following table shows the scale designation of some of the more commonly used combinations of penetrator and load:

| Scale Designation Penetrator Load |

| Standard Scales |

| A | Алмазный | 60 кг |

| D | Алмазный | 100 кг | C | Diamond | 150 kg |

| F | 1/16” Ball | 60 kg |

| B | 1/16” Ball | 100 kg |

| E | 1 /8” Ball | 100 kg |

| 15N | Diamond | 15 kg |

| Standard Scales |

| 30N | Diamond | 30 kg |

| 45N | Diamond | 45 kg |

| 15T | 1/16” Ball | 15 kg |

| 30T | 1/16” Ball | 30 кг |

| 45T | Шарик 1/16” | 45 кг |

машина как число Роквелла), а отверстия, сделанные пенетратором, сравнительно малы, тест чувствителен к ряду факторов:

Часто бывает необходимо провести испытания на твердость по Роквеллу на цилиндрических деталях, которые не имеют достаточной толщины для небольшого плоского участка, необходимого для испытания. Если испытание невозможно провести на концах образца, его можно провести непосредственно на криволинейной поверхности с внесением поправки в показания твердости; поправка тем выше, чем меньше диаметр испытуемых образцов и меньше твердость. Показания по круговой работе всегда низкие, и к показаниям, полученным от испытательной машины, необходимо добавить «поправку на круговую работу». Ниже приведена таблица коррекции частичной круглой работы:

Если испытание невозможно провести на концах образца, его можно провести непосредственно на криволинейной поверхности с внесением поправки в показания твердости; поправка тем выше, чем меньше диаметр испытуемых образцов и меньше твердость. Показания по круговой работе всегда низкие, и к показаниям, полученным от испытательной машины, необходимо добавить «поправку на круговую работу». Ниже приведена таблица коррекции частичной круглой работы:

| Циферблат | Рабочий диаметр |

| 1/4” | 3/8” | 1/2” | 3/4” | 1” | |

| Round work correction (add) to A & C Scale Readings |

| 20 | 6.0 | 4.5 | 3.5 | 2.0 | 1.5 |

| 25 | 5,5 | 4,0 | 3,0 | 2,0 | 1.0 |

| 30 | 5.0 | 3. 5 5 | 2.5 | 1.5 | 1.0 |

| 50 | 2.5 | 2.0 | 1.5 | 1.0 | 0.5 |

| 55 | 2.0 | 1.5 | 1.0 | 1.0 | 0.5 |

| 60 | 1.5 | 1.0 | 1.0 | 0.5 | 0.5 |

Другие твердомеры

Помимо методов Бринелля и Роквелла существуют и другие методы измерения твердости, из которых наиболее часто используются склероскоп и микротвердомер. Склероскоп состоит из калиброванной трубки с молотком с алмазным наконечником. Молоток падает с определенной высоты, и высота, на которую он отскакивает, является мерой твердости испытуемого материала. Склероскопическое определение твердости было разработано для измерения очень высокой твердости и часто используется для испытания очень больших деталей.

Микротвердомеры, используемые Phoenix Heat Treating, представляют собой комбинацию микроскопа и проникающего прибора. Пробивной блок представляет собой алмазный индентор, способный нагружаться в диапазоне от 1 до 1000 грамм (1000 грамм равен 1 кг). Микроскоп используется для измерения размера отверстия, сделанного пенетратором под приложенной нагрузкой, и это устанавливает число твердости. Tukon и Knoop являются наиболее широко используемым оборудованием этого типа. Микротвердомеры по сути являются прецизионными лабораторными приборами.

Таблицы преобразования твердости металлов

В некоторых случаях невозможно измерить твердость детали указанным методом. В этом случае допустимо измерить твердость другим методом, а затем преобразовать ее в желаемое значение с помощью таблицы преобразования. Преобразование одного типа измерения в другой, скажем, из Роквелла в Бринелля, очень точно. Таблицы преобразования были адаптированы для включения показаний прочности на растяжение, которые менее точны. Таким образом, показатели прочности на растяжение в таблицах преобразования являются средними, и преобразование конкретного значения прочности на растяжение в значение твердости вряд ли будет очень точным значением. Число твердости, взятое из таблицы преобразования, никогда не должно использоваться для испытаний, если для данной детали указан предел прочности при растяжении.

Таким образом, показатели прочности на растяжение в таблицах преобразования являются средними, и преобразование конкретного значения прочности на растяжение в значение твердости вряд ли будет очень точным значением. Число твердости, взятое из таблицы преобразования, никогда не должно использоваться для испытаний, если для данной детали указан предел прочности при растяжении.

Марки инструментальной стали и символы инструментальной стали

Американский институт черной металлургии через Комитет производителей инструментальной стали определил и классифицировал почти 100 марок инструментальной стали. Метод идентификации и классификации разработан с учетом и включает такие основные принципы, как способы применения нагрева и закалки, специальные стали для конкретных отраслей промышленности и т. д.

Общепринятым типам инструментальных сталей присвоены соответствующие символы. Эти типы или классы инструментальных сталей были сгруппированы в семь основных категорий, и каждой из них был присвоен буквенный символ. Семь основных групп далее подразделяются на 13 основных типов и 55 конкретных анализов.

Семь основных групп далее подразделяются на 13 основных типов и 55 конкретных анализов.

The Seven Major Groups of Tool Steels

| Group | Symbol | Description |

| I | W | Water Hardening Tool Steels |

| II | S | Ударопрочные инструментальные стали |

| III | Инструментальные стали для холодной обработки | |

| O | Oil Hardening Types | |

| A | Medium Alloy Air Hardening Types | |

| D | High Carbon, High Chromium Types | |

| IV | Hot Work Tool Steels | |

| h20 -h29 | Хромированные типы | |

| h31-h49 | Вольфрамовые типы | |

| Тип h51-H59 | Молибден0128 | |

| V | High Speed Tool Steels | |

| M | Molybdenum Types | |

| T | Tungsten Types | |

| VI | P | Mold Steels |

| VII | Инструментальные стали специального назначения | |

| L | Низколегированные типы | |

| F | Углеродистые вольфрамовые типы |

Номер суффикса, который следует за буквенным символом, определяет отдельный тип инструментальной стали.

Пример: W1 – Прямая углеродистая инструментальная сталь с закалкой в воде

A2 – Штамповая сталь с 5% содержанием хрома, закалка на воздухе

I. Инструментальные стали с закалкой в воде

Символ W.

Инструментальные стали с закалкой в воде представляют собой углеродистые стали с поверхностной закалкой в который в некоторых марках для более глубокого упрочнения добавляют хром или ванадий. Они могут обрабатываться стандартными высокоскоростными инструментами и обычно используются для формовки, придания формы, резки, вырубки, холодной высадки, тиснения и чеканки штампов.

| Type or Symbol | Identifying Elements % |

| C | Cr | V | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| W1 | .60/1.40 | – | – | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| W2 | .60/1,40 | – | . 25 25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| W5 | 1,10 | .50127 | 1,10 | .50127 | 1,10 | .50127 | 1,10 | .50127 | 1,10 | .50127 | 1,10 | . | 1,10 | .0113 II. Ударопрочные инструментальные стали Символ S. Эта группа состоит в основном из хром-вольфрамовой и кремний-марганцевой стали. Они имеют относительно низкое содержание углерода (0,40/0,60) и представляют собой высокопрочные стали с отличными ударными характеристиками и достаточной износостойкостью для их предполагаемого применения. Они обладают хорошей обрабатываемостью, а вольфрамовые типы имеют достаточную твердость до красного цвета для горячих высадок. Другими основными областями применения являются мастер-червячные фрезы, долота, устройства для холодного удара или любые другие приложения, где устойчивость к ударам имеет первостепенное значение.

III. Инструментальные стали для холодной обработки, закаливаемые в масле Типы инструментальных сталейСимвол O. Это марки общего назначения с содержанием углерода около 90%. Добавки марганца, хрома, вольфрама и иногда молибдена позволяют проводить закалку в масле. По обрабатываемости приближается к закалке в воде (W) сталей. Типичными областями применения являются штампы для холодной резки, формовки, формовки и холодной вырубки.

* содержит свободный графит для обрабатываемости Среднелегированные типы инструментальной стали для закалки на воздухе Символ A. носить. Закалка на воздухе сводит к минимуму деформацию и изменение размера во время термообработки.

** Optional *** Contains free graphite for machinability High Углеродистая инструментальная сталь с высоким содержанием хрома ТипыСимвол D. Эти стали с комбинированным содержанием хрома 12% и повышенным содержанием углерода обеспечивают превосходные характеристики при длительном использовании штампов. Все анализы этого класса демонстрируют низкую деформацию при термообработке, обладают характеристиками глубокой закалки, очень высокой износостойкостью и хорошей стойкостью к размягчению при повышенных температурах.

IV. Инструментальные стали для горячей обработки, хромированные типы Инструментальные стали для горячей обработки, хромированные типыОбозначение H. от h20 до h29 Типы h21, h22 и h23 чаще всего используются для огневых работ. Эти стали имеют глубокую закалку и обладают превосходной прочностью и ударной вязкостью при повышенных температурах, а также хорошей термостойкостью. Они обладают хорошей обрабатываемостью в отожженном состоянии. Типичными областями применения являются кузнечные штампы и вставки, штампы для литья под давлением и экструзии, а также штампы для литья пластмасс. Их обычно называют группой с 5% хрома с добавками вольфрама, молибдена и ванадия. h21 в настоящее время широко используется в качестве сверхпрочного конструкционного материала для самолетов.

Символ H. H31 до H49 Эта группа STEELS относительно низкоуровневого (.30/40,00. основной легирующий элемент с дополнительным хромом. Как и следовало ожидать, эти марки обладают очень высокими свойствами красной твердости.

Символ H. Эти классы имеют содержание углерода в 0,60% с молибиденом в качестве основного аллера. Достаточно высокое содержание углерода и легирующих элементов обеспечивает хорошую износостойкость, а также высокую красноту твердости и стойкость к термическим испытаниям.

V. High Speed Tool SteelsMolybdenum Tool Steel Types Symbol M. These grades use from от 5% до 9% молибдена в качестве заменителя вольфрама в других быстрорежущих сталях с целью снижения стоимости. Кобальт используется в некоторых сортах для улучшения красной твердости. Эти стали используются в режущих инструментах, таких как сверла, развертки, метчики и фрезы.

Вольфрамовая инструментальная сталь ТипыСимвол T. Сталь, наиболее характерная для этой группы, – это T1, обычно называемая 18-4-1, с соответствующим процентным содержанием вольфрама, хрома и ванадия. Некоторые марки содержат кобальт, который увеличивает красноту твердости. Обычно применяются в области режущих инструментов, таких как сверла, развертки, протяжки и т. д., а также для высокопроизводительных пуансонов, где требуется сочетание высокой прочности на сжатие, износостойкости и ударной вязкости. В некоторых операциях холодной высадки марки кобальта используются, когда твердость на красный цвет является достаточно важной.

VII. Инструментальные стали специального назначения, низколегированные типы инструментальных сталейОбозначение L. Это группа высокоуглеродистых сталей для холодной обработки, подобных стали W, но содержащих различное количество легирующих элементов для повышения износостойкости и прокаливаемости. По сути, они закаляются маслом.

*Less commonly used Carbon Tungsten Типы инструментальных сталей Символ F. Эти марки обычно называют «чистовыми» сталями. Сочетание высокого содержания углерода и вольфрама создает чрезвычайно твердые поверхности для штампов для глубокой вытяжки и острых режущих кромок на чистовых инструментах. Они не красноватые.

|

Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74, ГОСТ 4041-71. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87.

Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74, ГОСТ 4041-71. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87. 17-0.37

17-0.37 Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с.

Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. Отпуск.

Отпуск. Заготовки сечением до 800 мм охлаждаются на воздухе.

Заготовки сечением до 800 мм охлаждаются на воздухе.

электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 0

0  50

50

00

00 Их труднее обрабатывать, и после затвердевания их необходимо шлифовать с особой осторожностью, чтобы предотвратить дефекты шлифовки поверхности.

Их труднее обрабатывать, и после затвердевания их необходимо шлифовать с особой осторожностью, чтобы предотвратить дефекты шлифовки поверхности. 40

40 Они имеют глубокую закалку и обладают высокой износостойкостью. Обычные применения для штампов для горячей штамповки и оснастки для экструзионных прессов. Их трудно обрабатывать.

Они имеют глубокую закалку и обладают высокой износостойкостью. Обычные применения для штампов для горячей штамповки и оснастки для экструзионных прессов. Их трудно обрабатывать. H51 до H59

H51 до H59

2

2 00

00 70

70 Они имеют низкое содержание углерода и после механической или зубофрезерной обработки науглероживаются для обеспечения хорошей износостойкости. Марка P20 относится к типу с более высоким содержанием углерода и может подвергаться термообработке перед механической обработкой и использоваться без дополнительной обработки.

Они имеют низкое содержание углерода и после механической или зубофрезерной обработки науглероживаются для обеспечения хорошей износостойкости. Марка P20 относится к типу с более высоким содержанием углерода и может подвергаться термообработке перед механической обработкой и использоваться без дополнительной обработки. 50

50 00

00 00

00 Внутренние напряжения являются положительными силами и могут быть значительной величины. В слегка нагруженных деталях, где постоянство размеров не имеет значения, наличие внутреннего напряжения не имеет большого значения. С другой стороны, когда детали подвергаются высоким нагрузкам и должны сохранять точность размеров в течение многих лет, или в аэрокосмическом производстве, очень важно, чтобы детали не подвергались нагрузкам в процессе эксплуатации. Высокое внутреннее напряжение может привести к деформации деталей или даже к выходу их из строя в процессе эксплуатации.

Внутренние напряжения являются положительными силами и могут быть значительной величины. В слегка нагруженных деталях, где постоянство размеров не имеет значения, наличие внутреннего напряжения не имеет большого значения. С другой стороны, когда детали подвергаются высоким нагрузкам и должны сохранять точность размеров в течение многих лет, или в аэрокосмическом производстве, очень важно, чтобы детали не подвергались нагрузкам в процессе эксплуатации. Высокое внутреннее напряжение может привести к деформации деталей или даже к выходу их из строя в процессе эксплуатации. Детали из холоднодеформированной стали могут снимать напряжение при температуре от 400°F до 800°F. Детали, обработанные в условиях сильного холода, такие как туго свернутые или остро изогнутые проволочные изделия, могут быть улучшены с помощью этой обработки.

Детали из холоднодеформированной стали могут снимать напряжение при температуре от 400°F до 800°F. Детали, обработанные в условиях сильного холода, такие как туго свернутые или остро изогнутые проволочные изделия, могут быть улучшены с помощью этой обработки. Точно так же, когда равномерно нагретая часть охлаждается неравномерно, более быстрая охлаждающая часть вытягивает более мягкую, горячую часть из формы, и при охлаждении горячей части возникают напряжения. Это происходит при выламывании отливок из формы, в частности, когда отливки содержат участки разной толщины, или при закалке отливок различной толщины и размеров.

Точно так же, когда равномерно нагретая часть охлаждается неравномерно, более быстрая охлаждающая часть вытягивает более мягкую, горячую часть из формы, и при охлаждении горячей части возникают напряжения. Это происходит при выламывании отливок из формы, в частности, когда отливки содержат участки разной толщины, или при закалке отливок различной толщины и размеров. Для получения дополнительной информации об автоматизированной обработке позвоните по телефону 602-258-7751, Phoenix Heat Treating.

Для получения дополнительной информации об автоматизированной обработке позвоните по телефону 602-258-7751, Phoenix Heat Treating.

Растворы могут быть газообразными, жидкими или твердыми, а в случае твердых растворов наибольшей частью растворенного вещества является атом. Сплавы в твердом растворе составляют основную часть всех используемых сплавов, и во многих случаях их структура и свойства могут быть изменены путем термообработки.

Растворы могут быть газообразными, жидкими или твердыми, а в случае твердых растворов наибольшей частью растворенного вещества является атом. Сплавы в твердом растворе составляют основную часть всех используемых сплавов, и во многих случаях их структура и свойства могут быть изменены путем термообработки. Нагревание — это процесс растворения; охлаждение – это процесс осаждения.

Нагревание — это процесс растворения; охлаждение – это процесс осаждения.

Единственным средством является последующая сварка с повторной обработкой раствором и старением.

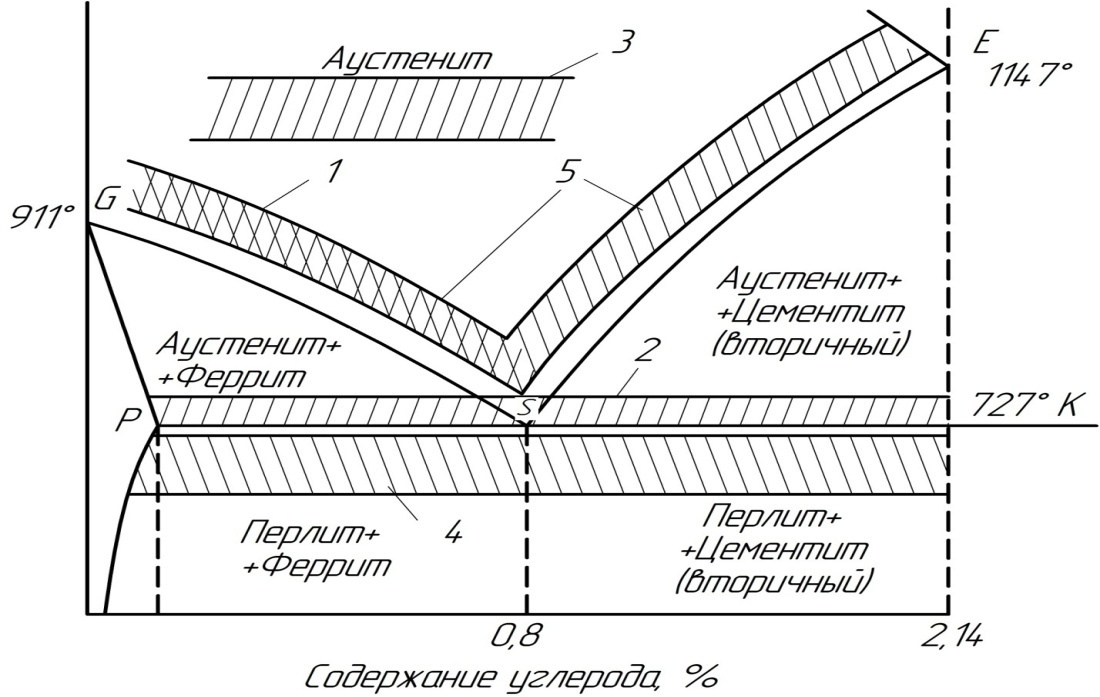

Единственным средством является последующая сварка с повторной обработкой раствором и старением. Все растворы, которые образуются с альфа-железом в качестве растворителя (то есть с объемно-центрированной кубической решеткой-хозяином), называются ферритом. Все растворы, которые образуются с гамма-железом в качестве растворителя (гранецентрированная кубическая решетка-хозяин), называются аустенитом. Эти названия являются строго названиями структур и ничего не говорят о составе или физических свойствах. В одной конкретной стали аустенит может содержать 0,1% углерода, 18% хрома и 8% никеля; а в другом может быть 0.9% углерода и практически не содержит легирующего элемента.

Все растворы, которые образуются с альфа-железом в качестве растворителя (то есть с объемно-центрированной кубической решеткой-хозяином), называются ферритом. Все растворы, которые образуются с гамма-железом в качестве растворителя (гранецентрированная кубическая решетка-хозяин), называются аустенитом. Эти названия являются строго названиями структур и ничего не говорят о составе или физических свойствах. В одной конкретной стали аустенит может содержать 0,1% углерода, 18% хрома и 8% никеля; а в другом может быть 0.9% углерода и практически не содержит легирующего элемента.

Другими словами, дорогостоящий ручной труд и использование учетных карточек становятся в этой отрасли архаичными.

Другими словами, дорогостоящий ручной труд и использование учетных карточек становятся в этой отрасли архаичными. постоянно лидирует в разработке современной полностью автоматизированной обработки. . Сегодня компания использует запатентованные системы компьютерного моделирования и программируемого управления, поддерживаемые металлургическими инженерными и инспекционными лабораториями, чтобы предоставить клиентам электронные записи с отметками времени о каждом этапе обработки. Запрограммированные рецепты контроля сохраняются в цифровых файлах заказчика для многократного использования, а также позволяют вашей компании соответствовать более строгим стандартам качества, в том числе: ISO, Nadcap, AMS и CQI-9., и AMS-H-6875 (Министерство обороны), если необходимо.

постоянно лидирует в разработке современной полностью автоматизированной обработки. . Сегодня компания использует запатентованные системы компьютерного моделирования и программируемого управления, поддерживаемые металлургическими инженерными и инспекционными лабораториями, чтобы предоставить клиентам электронные записи с отметками времени о каждом этапе обработки. Запрограммированные рецепты контроля сохраняются в цифровых файлах заказчика для многократного использования, а также позволяют вашей компании соответствовать более строгим стандартам качества, в том числе: ISO, Nadcap, AMS и CQI-9., и AMS-H-6875 (Министерство обороны), если необходимо.