Термообработка стали 40х – процесс закалки, нормализации и отпуска

alexxlab | 17.03.2020 | 0 | Разное

процесс закалки, нормализации и отпуска

Физические свойства материалов могут быть изменены посредством температурной обработки при высокой степени нагрева и последующего охлаждения. Это в первую очередь касается металлов, которые подвергают закалке. Чтобы правильно закалить сталь, нужно знать ее марку: она отражает полный химический состав твердого вещества. Так, проведение термообработки стали 40х имеет свои нюансы, связанные с разновидностью примесей, находящихся в ней.

Если брать точное определение типа стали, к которой относится 40х, то это классический вид легированного материала, где процентное содержание углерода уступает процентному содержанию примеси хрома. Этих элементов здесь от 0.44 до 0.36 и от 1.1 до 0.8 соответственно. Хром в металле способствует его стойкости к агрессивной окисляющей среде и придает ему способность не ржаветь. Кроме этого, хром влияет на механические показатели стали 40х, переводя ее в разряд конструкционных.

Особенности процесса закалки стали 40х

Особенности стали 40х, как указано выше, определяются богатым содержанием в ней примесей. Среди них, кроме основных рассмотренных, есть медь, марганец, никель, кремний, сера и фосфор. Все эти элементы в некотором смысле усложняют обработку такого металла, в том числе и термическую. Так, чтобы достичь нужной пластичности при закалке стали 40х, необходимо обеспечить сильный прогрев ее в муфельной печи до заданных температур. Остужать материал также нужно в определенном режиме для достижения необходимой твердости структуры.

Так как сталь 40х используется при изготовлении деталей ответственных механизмов: шестерней, валов, реек, осей, втулок и болтов, – точности процесса ее закалки уделяют особое внимание.

Что нужно знать о материале, подбирая конкретный режим термообработки:

- Твердость металла в исходном состоянии, выраженная в мегапаскалях — HB 10-1 = 217.

- Температура так называемых точек критического значения. Это показатели нагрева до определенных градусов, после чего сталь 40х может потерять свои положительные качества: Ar1 = 693, Ar3(Arcm) = 730, Ac3(Acm) = 815, c1 = 743.

- Если температуру отпуска принять равной 200 градусов по Цельсию, то показатель твердости HB будет равен 552 МПа.

Закалка стали 40х однозначно ведет к увеличению ее твердости и снижению показателя пластичности. Но процентное соотношение этих показателей для такого металла будет зависеть от следующих факторов:

- Время, за которое будет нагрета деталь до заданной температуры, влияет на общие показатели скорости термической обработки.

- Интервал выдержки металла в разогретом состоянии. От этого показателя зависит равномерность прогрева всей структуры металла и приведение каждого звена кристаллической решетки в подвижное состояние.

- Скорость, с которой заготовка подвергается охлаждению. Важный параметр при формировании новой кристаллической решетки.

Оптимальный режим термической обработки

Существуют специальные таблицы, где указаны рекомендуемые температуры термической обработки стали 40х для достижения тех или иных свойств металла относительно его твердости и пластичности, ударной вязкости и других показателей. Если проводить операцию закалки не в производственных, а в домашних условиях, то здесь оптимальными режимами процесса будут следующие:

- Электропечь прогревают до температуры, близкой к 860 градусам по Цельсию. При стандартной мощности печи по времени это занимает около 40 минут.

- Время выдержки заготовки в камере принимают равным 10–15 минутам. Визуально цвет стали 40х должен приобрести однородный желтый оттенок.

- Для охлаждения чаще используют масляную среду, реже — воду.

Более точно рассчитать время нагрева изделия из металла можно, используя правило: на каждый кубический миллиметр нужно давать от 1.5 до 2 минут пребывания детали внутри камеры электропечи.

Как показала практика, для стали 40х наиболее эффективный способ закаливания — при разогревании металла токами высокой частоты (ТВЧ). Такой прогрев характеризуется быстрым достижением заданной температуры, а также улучшенными показателями прочности изделия при эксплуатации.

Отпуск и нормализация

Чтобы в структуре стали не образовывались микротрещины, технологией процесса предусмотрена операция отпуска после закалки. На этом этапе изделие разогревают до температуры, которая имеет более низкое значение, чем температура критической точки. Здесь также происходит выдержка материала в течение определенного интервала времени в таком состоянии. Далее следует охлаждение изделия. Все внутренние напряжения после проведения этих мероприятий нейтрализуются, структура кристаллической решетки улучшается, пластичность увеличивается.

Для марки стали 40х можно применить три вида отпуска:

- Отпуск на низких температурах предполагает прогрев детали до предела 250 градусов по Цельсию с выдержкой. Остужают заготовку на открытом воздухе. Термообработка такого характера способствует нейтрализации напряжений при минимальном увеличении пластичности без влияния на твердость. Используется метод редко, так как велика вероятность образования хрупкой структуры.

- Отпуск на средних температурах. Прогрев здесь идет до 500 градусов по Цельсию. За счет более высокой температуры возрастает вязкость изделия с пропорциональным снижением твердости. Метод подходит для изготовления автомобильных рессор, пружин, другого специфического инструмента.

- Отпуск на высоких температурах с увеличением прогрева до 600 градусов по Цельсию. В этом случае внутри кристаллической решетки распадается мартенсит, образуя при этом сорбит. На практике это лучший вариант пропорционального соотношения пластичности и твердости. Ударная вязкость при этом также возрастает. Детали, полученные таким образом, можно применять в механизмах, подверженных воздействию ударных нагрузок.

Чтобы избежать повышенной хрупкости при отпуске, охлаждение при этом процессе следует делать быстро в специальной вакуумной камере с системой продувки аргоном. Последние два условия помогут избежать возникновения внутренних дефектов в структуре материала, а именно образования раковин, полостей и деформаций.

Если после закаливания сталь 40х разогреть до критической точки, выдержать и охладить на воздухе, то внутренняя структура получит мелкозернистое строение – этот процесс носит наименование нормализация. Ее задача — повысить ударную вязкость металла и его пластичность.

Свойства стали после закалки

Если термическая обработка стали 40х (закалка и отпуск) проведены правильно, в соответствии с ГОСТ 4543–71, который регламентирует такие работы, то металл приобретает следующие свойства:

- Твердость повышенного характера с показателями НВ около 217.

- Прочность с пределом при разрыве 980 Н/м².

- Вязкость ударную 59 Дж/см².

Кроме всего прочего, закаленный металл лучше поддается ручной сварке при помощи дуги и электрошлаковой сварке.

Уважаемые посетители сайта: специалисты – технологи по закалке металла и все, кто не понаслышке сталкивался с вопросом термообработки стали 40х, – поделитесь своими знаниями в комментариях, поддержите тему! Всегда важно знать мнение профессионалов!

wikimetall.ru

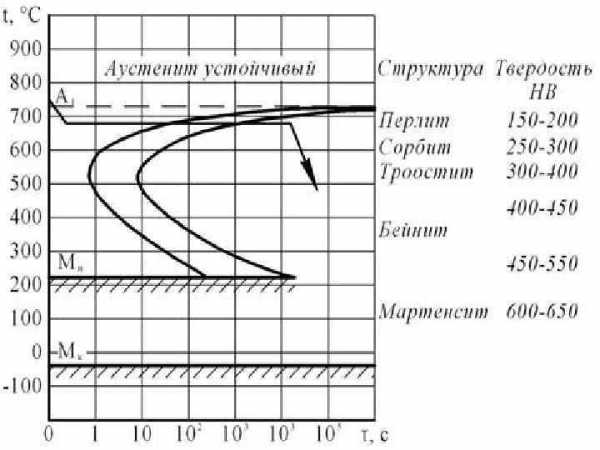

График термической обработки Свойства стали 40 х

График термической обработки

График термической обработки

Свойства стали 40 х Марка : 40 Х Заменитель: 45 Х, 38 ХА, 40 ХН, 40 ХС, 40 ХФ, 40 ХР Классификация : Сталь конструкционная легированная Дополнение: Сталь хромистая Применение: Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Свойства стали 40 х Марка : 40 Х Заменитель: 45 Х, 38 ХА, 40 ХН, 40 ХС, 40 ХФ, 40 ХР Классификация : Сталь конструкционная легированная Дополнение: Сталь хромистая Применение: Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Химический состав в % материала 40 Х C Si Mn Ni S P Cr Cu 0. 36 – 0. 44 0. 17 – 0. 37 0. 5 – 0. 8 до 0. 3 до 0. 035 0. 8 – 1. 1 до 0. 3 Механические свойства стали 40 Х в зависимости от сечения Сечени е, мм σ0, 2 (МП σв(МПа) а) δ 4 (%) ψ % KCU (к Дж / м 2) HB Закалка 840 -860 °С, вода, масло. Отпуск 580 -650 °С, вода, воздух. 101 -200 490 655 15 45 59 212 -248 201 -300 440 635 14 40 54 197 -235 301 -500 345 590 14 38 49 174 -217

Химический состав в % материала 40 Х C Si Mn Ni S P Cr Cu 0. 36 – 0. 44 0. 17 – 0. 37 0. 5 – 0. 8 до 0. 3 до 0. 035 0. 8 – 1. 1 до 0. 3 Механические свойства стали 40 Х в зависимости от сечения Сечени е, мм σ0, 2 (МП σв(МПа) а) δ 4 (%) ψ % KCU (к Дж / м 2) HB Закалка 840 -860 °С, вода, масло. Отпуск 580 -650 °С, вода, воздух. 101 -200 490 655 15 45 59 212 -248 201 -300 440 635 14 40 54 197 -235 301 -500 345 590 14 38 49 174 -217

Механические свойства стали 40 Х при повышенных температурах Температура испытаний, °С σ0, 2 (МПа) σв(МПа) δ 5 (%) ψ % KCU (к. Дж / м 2) 42 58 68 80 118 98 78 Закалка 830 °С, масло. Отпуск 550 °С 200 300 400 500 700 680 610 430 880 870 690 490 15 17 18 21 Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0, 002 1/с 700 800 900 1000 1100 1200 140 54 41 24 11 11 175 98 69 43 26 24 33 59 65 68 68 70 78 98 100 100

Механические свойства стали 40 Х при повышенных температурах Температура испытаний, °С σ0, 2 (МПа) σв(МПа) δ 5 (%) ψ % KCU (к. Дж / м 2) 42 58 68 80 118 98 78 Закалка 830 °С, масло. Отпуск 550 °С 200 300 400 500 700 680 610 430 880 870 690 490 15 17 18 21 Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0, 002 1/с 700 800 900 1000 1100 1200 140 54 41 24 11 11 175 98 69 43 26 24 33 59 65 68 68 70 78 98 100 100

Расшифровка марки стали 40 Х: эта марка означает, что в стали содержится 0, 40% углерода и менее 1, 5% хрома. Преимущества термообработки изделий из стали 40 Х в кипящем слое по сравнению с традиционными способами: был исследован нагрев под закалку высокопрочных болтов из сталей 40 Х и 38 ХС. Из опытов следует, что при горизонтальном положении болта М 24 в кипящем слое частиц корунда диаметром 0, 32 мм, отапливаемом природным газом, медленнее всего температура повышается на оси болта в месте стыка его тела и головки. Скорость нагрева в этой точке почти вдвое меньше, чем на поверхности в середине болта, так что во избежание перегрева температура кипящего слоя не должна заметно превышать конечную температуру нагрева. В слое с температурой 900° С болт прогревается до 860° С примерно за 3 мин (термопара зачеканена на оси под головкой), в то время как в применяемых в настоящее время электропечах К-160 нагрев до 860° С длится, по нашим экспериментальным данным, 40 мин. За это время в электропечах образуется значительный слой отслаивающейся окалины, в то время как при нагреве в кипящем слое с двухступенчатым сжиганием поверхность получается чистой. Эксперименты показали, что для аустенизации достаточна выдержка болтов из обеих сталей при температуре слоя 860 -870° С в течение 10 -15 мин. Поскольку скорость охлаждения этих изделий в кипящем слое оказалась недостаточной, закалку осуществляли в масле. Отпущенные после закалки (410° С, 80 мин) болты отличались высокими показателями прочности при достаточной пластичности:

Расшифровка марки стали 40 Х: эта марка означает, что в стали содержится 0, 40% углерода и менее 1, 5% хрома. Преимущества термообработки изделий из стали 40 Х в кипящем слое по сравнению с традиционными способами: был исследован нагрев под закалку высокопрочных болтов из сталей 40 Х и 38 ХС. Из опытов следует, что при горизонтальном положении болта М 24 в кипящем слое частиц корунда диаметром 0, 32 мм, отапливаемом природным газом, медленнее всего температура повышается на оси болта в месте стыка его тела и головки. Скорость нагрева в этой точке почти вдвое меньше, чем на поверхности в середине болта, так что во избежание перегрева температура кипящего слоя не должна заметно превышать конечную температуру нагрева. В слое с температурой 900° С болт прогревается до 860° С примерно за 3 мин (термопара зачеканена на оси под головкой), в то время как в применяемых в настоящее время электропечах К-160 нагрев до 860° С длится, по нашим экспериментальным данным, 40 мин. За это время в электропечах образуется значительный слой отслаивающейся окалины, в то время как при нагреве в кипящем слое с двухступенчатым сжиганием поверхность получается чистой. Эксперименты показали, что для аустенизации достаточна выдержка болтов из обеих сталей при температуре слоя 860 -870° С в течение 10 -15 мин. Поскольку скорость охлаждения этих изделий в кипящем слое оказалась недостаточной, закалку осуществляли в масле. Отпущенные после закалки (410° С, 80 мин) болты отличались высокими показателями прочности при достаточной пластичности:

Структура аустенита Аустенитная структура отличается полиэдрической формой зерен, внутри которых часто наблюдаются характерные двойники, показанные на рисунке 1. При окислительном травлении шлифа на нем возникает тончайшая окисная пленка, которая имеет различную толщину на поверхности каждого зерна, зависящая от кристаллографической ориентации зерна. Таким образом, вместо гладкой поверхности шлифа на нем образуется характерный рельеф в виде впадин и выступов. На рисунке 2, 3, 4, 5 схематически показаны зерна аустенита. Очень часто в структуре марганцевых аустенитных сталей появляются тонкие линии, покрывающие аустенитные зерна. Эти линии появляются вследствие возникновения внутренних напряжений при холодной деформации, а также при затвердевании металла, а в некоторых случаях и при закалке. Эти тонкие линии очень часто не исчезают и последующих термических обработок. Структура такой аустенитной стали схематически показана на рисунке 6. В структуре металла отливок очень часто можно наблюдать типичное дендритное строение (рис. 7). Сильно развитая и ярко выраженная сетка дендритной структуры.

Структура аустенита Аустенитная структура отличается полиэдрической формой зерен, внутри которых часто наблюдаются характерные двойники, показанные на рисунке 1. При окислительном травлении шлифа на нем возникает тончайшая окисная пленка, которая имеет различную толщину на поверхности каждого зерна, зависящая от кристаллографической ориентации зерна. Таким образом, вместо гладкой поверхности шлифа на нем образуется характерный рельеф в виде впадин и выступов. На рисунке 2, 3, 4, 5 схематически показаны зерна аустенита. Очень часто в структуре марганцевых аустенитных сталей появляются тонкие линии, покрывающие аустенитные зерна. Эти линии появляются вследствие возникновения внутренних напряжений при холодной деформации, а также при затвердевании металла, а в некоторых случаях и при закалке. Эти тонкие линии очень часто не исчезают и последующих термических обработок. Структура такой аустенитной стали схематически показана на рисунке 6. В структуре металла отливок очень часто можно наблюдать типичное дендритное строение (рис. 7). Сильно развитая и ярко выраженная сетка дендритной структуры.

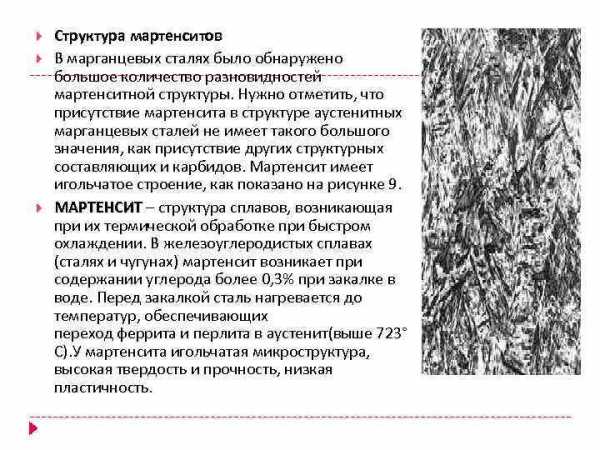

Структура мартенситов В марганцевых сталях было обнаружено большое количество разновидностей мартенситной структуры. Нужно отметить, что присутствие мартенсита в структуре аустенитных марганцевых сталей не имеет такого большого значения, как присутствие других структурных составляющих и карбидов. Мартенсит имеет игольчатое строение, как показано на рисунке 9. МАРТЕНСИТ – структура сплавов, возникающая МАРТЕНСИТ при их термической обработке при быстром охлаждении. В железоуглеродистых сплавах (сталях и чугунах) мартенсит возникает при содержании углерода более 0, 3% при закалке в воде. Перед закалкой сталь нагревается до температур, обеспечивающих переход феррита и перлита в аустенит(выше 723° С). У мартенсита игольчатая микроструктура, высокая твердость и прочность, низкая пластичность.

Структура мартенситов В марганцевых сталях было обнаружено большое количество разновидностей мартенситной структуры. Нужно отметить, что присутствие мартенсита в структуре аустенитных марганцевых сталей не имеет такого большого значения, как присутствие других структурных составляющих и карбидов. Мартенсит имеет игольчатое строение, как показано на рисунке 9. МАРТЕНСИТ – структура сплавов, возникающая МАРТЕНСИТ при их термической обработке при быстром охлаждении. В железоуглеродистых сплавах (сталях и чугунах) мартенсит возникает при содержании углерода более 0, 3% при закалке в воде. Перед закалкой сталь нагревается до температур, обеспечивающих переход феррита и перлита в аустенит(выше 723° С). У мартенсита игольчатая микроструктура, высокая твердость и прочность, низкая пластичность.

present5.com

Закалка 40Х в домашних условиях. – Термообработка

Вообще не заморачивайтесь всякой температурой, у вас недогрев произошёл, недовыдержка, ну и недопрокал, и недопромер(в смысле твердомера нет, хороший напильник всё пилит).Интересует именно способы “на глаз”.Так как на производство сейчас у нас выходов нет,увы.

Тут чем выше нагрели, тем уже коридор выдержки во времени, можно калить 40х и с 950 и с 1000 только с последней температуры выдержка уж больно короткая получится, на ТВЧ разве что и достижимая, в связи с высокими скоростями обращайте внимание на острые кромки -не перегревайте. После прогрева детали из такой простой стали как 40Х её можно долго держать на пониженной температуре 800-710, это называется подстуживанием, при закалке с подстуживания нагрев масла меньше и нагрузки на деталь – прошли горелкой, прогрели и спокойно поддерживаем температуру, вертим смотрим недогретые места.

Толстеньким деталькам с 40Х, без острых кромок, можно давать воды при закалке и лишь хорошо пристудив переносить в масло, потренируйтесь так на кусочках, будет проще увидеть температуру закалки.

Совмещайте предложенные выше методы, n-a-v, и Fidelpk, делаете “волшебную” палочку – в аудио наушниках , самых мелких – что в ухи, есть хорошия неодимовыя махнитики, привязываете к кончику магнопалочки и укрываете тонким слоем мокрой тряпки, и как деталька перестала поддаваться пассам – точка Кюри пересечена, но тут есть одна сложность рекомендуемые температуры на 100 гр. выше, т.е. всё одно на глаз, перегреваете, настраивая лампочку – окружите низковольтную трубкой от постороннего света и бликов, и “визируйте”.

Сложнее с отпуском, он обязателен, если для закалки ести цвета каления которые помогут вам разве на высоком отпуске, то для низкого и и примерно трети диапазона среднего есть цвета цвета побежалости, они бегут с разной скоростью на сталях отличающихся марками и состоянием поверхности. Но в области температур среднего отпуска, ближе к высокому сложно определяемая на глаз область температур, конечно можно и не использовать, проходя эти температуры, но проще иметь милливольтметр, термопару с чехлом и таблицу. Ну и горн заведите, на древесном угле, удобнее горелки.

Изменено пользователем сергей7www.chipmaker.ru

Проблемы с 40Х – Термообработка

Спасать партию будет не дешевле чем запустить новую. Если манипуляции производились на болтах с резьбой без защитной атмосферы, то вы их уже прилично обезуглеродили, дальнейшие закалки ухудшат ситуацию. Если они калились в заготовках, то всё равно шестигранник выгорал, ведь сам шестигранник – рабочая часть. Хим анализ в дальнейшем производите более полный, вам уже написали, что марганец важен, но важн ещё и кремний и другие элементы, каторых там быть не должно. Через воду на масло скорее всего получится, но их поведёт, возможно потребуется правка. Если партия 10-20 шт., то ерунда, но поштучно калить через воду большие партии, с правкой совсем не весело, кроме того, для большей уверености в результате, придётся твёрдость мерить на 100% деталях, т.к. партия большая, а калить будете поштучно, много факторов зависящих от людей и тех каторые меняются во время закалки (подстуживание в печи по мере закалки, изменение температуры воды, время выдержки время переброса)

Т.е., если цель сдать, делайте, если цель выпустить продукцию, делайте из нормального материала.

Для diman-s, закалка твч возможна, но много тонкостей, кроме того вы сможете получить неплохие прочностные на изгиб, почти как у 40х при твёрдости 39HRC, но на растяжение, я не видел данных. Так же вы получите хорошую износостойкость. Правда есть опастность, что во время работы, при неправильной закалке у вас может “слазить” витки, а при совсем неправильной закалки у вас они слезут сразу после закалки. Если у вас болт силовой, то объёмная и с нормальной стали, если это ходовой винт, то можете позаморачиваться с ТВЧ, но отработка не всегда простая, можно на отработке нарезать и наиспытывать деталек больше чем у вас в партии. Если есть своё твч, если есть свой станок, то дерзайте, если на сторону, то не советую. Так же с крупными трарециями могут возникнуть проблемы с охлождением, если будет спреерное охлождение, то всё норм, а если погружением в масло, нужна будет “чудовищьная” мешалка. Проще сделать будет охлодитель на полимер, но это для случая одновременной закалки. Короче, сложностей при твч много, лучше иметь опыт.

www.chipmaker.ru