Термообработка стали: Для чего нужна термообработка? – ООО «НОРД-Инжиниринг»

alexxlab | 10.12.2022 | 0 | Разное

Термообработка стали: виды, задачи, особенности

Из этого материала вы узнаете:

- Задачи термообработки стали по ГОСТу

- 4 основных вида термообработки стали

- Как стали и сплавы подвергаются термообработке

- Нюансы термообработки стали разных марок, а также цветных сплавов

Термообработка стали является одной из обязательных процедур, позволяющих придать заготовкам и деталям требуемые свойства. Она может проводиться на разных этапах изготовления, при этом химический состав материала не меняется.

Такой процесс позволяет повысить обрабатываемость деталей, снять остаточное напряжение и в целом улучшить эксплуатационные характеристики. Подробнее о термообработке стали, а также о том, на каких этапах ее можно проводить, расскажем далее.

Задачи термообработки стали по ГОСТу

Термообработка стали выполняется при максимальной температуре, в процессе которой происходит:

- повторная кристаллизация стали,

- переход железа из гамма- в альфа-форму,

- преобразование крупных частиц в пластины.

Эксплуатационные свойства стали и легкость металлообработки непосредственно зависят от внутренней структуры двухфазной смеси.

Главное назначение термообработки стали:

- Создание прочных термоустойчивых износо- и коррозионностойких готовых стальных изделий.

- Снятие в заготовках внутреннего напряжения после литья, горячее и холодное штампование, глубокая вытяжка стали. При этом повышается ее пластичность и облегчается обработка резанием.

VT-metall предлагает услуги:

Термообработку применяют к таким типам сталей, как:

- углеродистая и легированная,

- с содержанием углерода от 0,25 % до 0,7 %,

- конструкционная, инструментальная и специальная,

- различного качества.

Качество термической обработки стали зависит от следующих основных параметров:

- продолжительность (скорость) нагрева,

- температура нагрева,

- длина выдержки при указанной температуре,

- интенсивность (период охлаждения).

Чтобы получить разные виды термической обработки стали, можно менять вышеперечисленные параметры.

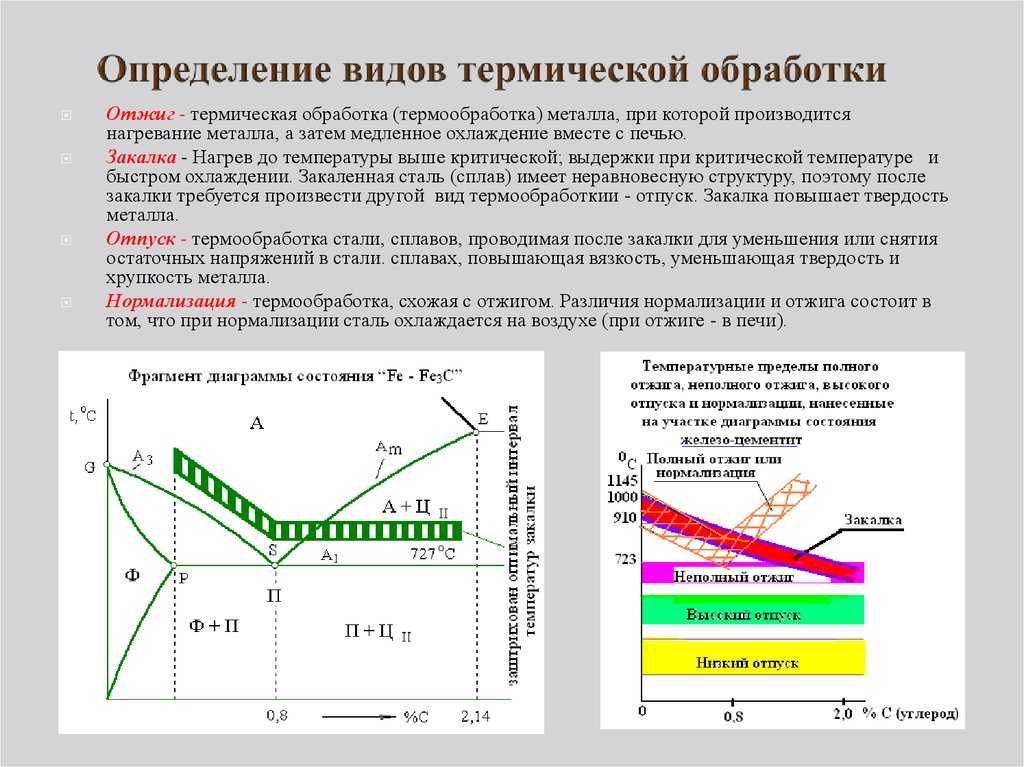

4 основных вида термообработки стали

Термообработка стали – это процесс изменения внутреннего строения и структуры стали за счет воздействия на нее нагрева, выдержки и охлаждения. На каждом этапе тепловой обработки необходимо строгое соблюдение температуры, скорости и продолжительности, зависящие от доли углерода и легирующих элементов в сплаве. При нагревании происходят изменения структуры материала, а при охлаждении эти структурные изменения протекают в обратном порядке.

Виды тепловой обработки:

- Отжиг:

- гомогенизация,

- рекристаллизация,

- изотермический отжиг,

- отжиг полный,

- неполный отжиг.

- Закалка

- Нормализация

- Отпуск:

- низкий,

- средний,

- высокий.

Далее приведены подробности каждого вида термообработки.

Как стали и сплавы подвергаются термообработке

При отпуске

Данный вид термообработки очень часто используется в машиностроении при производстве стальных изделий различного назначения. Чтобы уменьшить внутреннее остаточное напряжение, отпуск применяется с закалкой. Данный метод позволяет получить прочный материал, снять его хрупкость, возникающую при влиянии повышенной температуры.

Еще одно важное предназначение отпуска – это повышение ударной вязкости металла, благодаря чему уменьшается его твердость. Поэтому сильное внешнее воздействие жесткими предметами не повредит поверхность материала.

Пользуются такой таблицей цветов побежалости при термообработке стали для уточнения режимов температуры:

|

Температура (°С) |

Цвет каления |

Температура (°С) |

Цвет каления |

|

1 600 |

Ослепительно бело-голубой |

850 |

Светло-красный |

|

1 400 |

Ярко-белый |

800 |

Светло-вишневый |

|

1 200 |

Желто-белый |

750 |

Вишнево-красный |

|

1 100 |

Светло-белый |

600 |

Средне-вишневый |

|

1 000 |

Лимонно-желтый |

550 |

Темно-вишневый |

|

950 |

Ярко-красный |

500 |

Темно-красный |

|

900 |

Красный |

400 |

Очень темно-красный (видимый в темноте) |

Типы технологии отпуска:

- Низкий отпуск

Данный метод применяют для получения мартенситной структуры стали. Главная его функция – максимально повысить вязкость материала с сохранением его жесткости.

Главная его функция – максимально повысить вязкость материала с сохранением его жесткости.

Обычная температура нагревания – +150 °С, максимальная – не более +250 °С. При обычном нагреве металл держат около 1,5 часа. Охлаждают в масле или на воздухе, чтобы увеличить прочность заготовки или готовой детали.

Применяют низкий отпуск при изготовлении измерительных инструментов или различных изделий для резания.

- Средний отпуск

Обычная температура нагрева при обработке – не более +340 °С. Отличительная особенность метода – увеличение максимальной температуры до +500 °С. Охлаждение производится воздухом.

Главная цель – переход от мартенситной структуры в троостит. Это позволяет увеличить вязкость материала с понижением его твердости. Данная технология применяется при производстве деталей, которые используют под сильными нагрузками.

- Высокий отпуск

Самый эффективный метод, позволяющий уменьшить высокое внутреннее напряжение.

При отжиге

Отжиг – это вид термообработки стали, который используют для получения равновесной однородной внутренней структуры стали и значительного уменьшения ее напряжения. При обработке материал нагревают до высокой температуры, выдерживают и долго охлаждают.

В промышленности используют некоторые подвиды термической обработки:

- Гомогенизация, или диффузионный отжиг. Термическая обработка стали происходит при нагревании от +1 000 до +1 150 °С. Материал выдерживают в течение 8 часов. Для отдельных марок стали продолжительность выдержки увеличивают до 15 часов. При охлаждении наблюдают за температурой. Заготовку извлекают из печи только при остывании ее до +800 °С. После происходит воздушное охлаждение.

- Рекристаллизация – низкий отжиг, который необходим после деформации. Основная задача данного процесса – упрочнение стали с помощью изменения формы зерна в структуре металла. Температура нагревания от +100 до +200 °С. Продолжительность выдержки – не более двух часов. Длительное охлаждение осуществляется внутри печи.

- Снятие внутреннего и остаточного напряжения. Максимальная температура нагревания – +727 °С. Из всех видов отжига самая большая продолжительность выдержки – 20 часов. Охлаждение заготовки происходит очень медленно. Данный способ отжига подходит для изделий, прошедших механическую обработку, сваренных или обработанных при помощи литья.

- Изометрический отжиг. Данный вид термообработки используется только для легированных сталей. Температуру нагревания выбирают, исходя из природного предела для каждой конкретной марки стали. Максимум увеличивают еще на 20–30 °С. Охлаждается металл в два этапа – быстро и медленно. В таком состоянии аустенит будет понемногу распадаться.

- Полный отжиг. Применяют, чтобы получить мелкозернистую структуру стали, преимущественно с перлитом и ферритом. Процесс подходит для различных заготовок – штампованных, литых или кованых. Нагрев осуществляется так же, как и при изометрическом воздействии – температуру увеличивают до максимума, увеличив еще на 30–50 °С. Остывает заготовка до +500 °С. Наблюдают за скоростью охлаждения и указывают ее из расчета на один час. Углеродистая сталь при термообработке остывает до +150 °С, а легированная – до +50 °С.

- Неполный отжиг. Главная цель процесса – переход из перлитовой структуры в ферритно-цементитную. Применяется такая термообработка для изделий из стали, которые изготовлены посредством электродуговой сварки. Температура нагревания – +700 °С. Выдерживание – 20 часов. Медленное остывание заготовок. После этого увеличивается прочность и защита от механических повреждений.

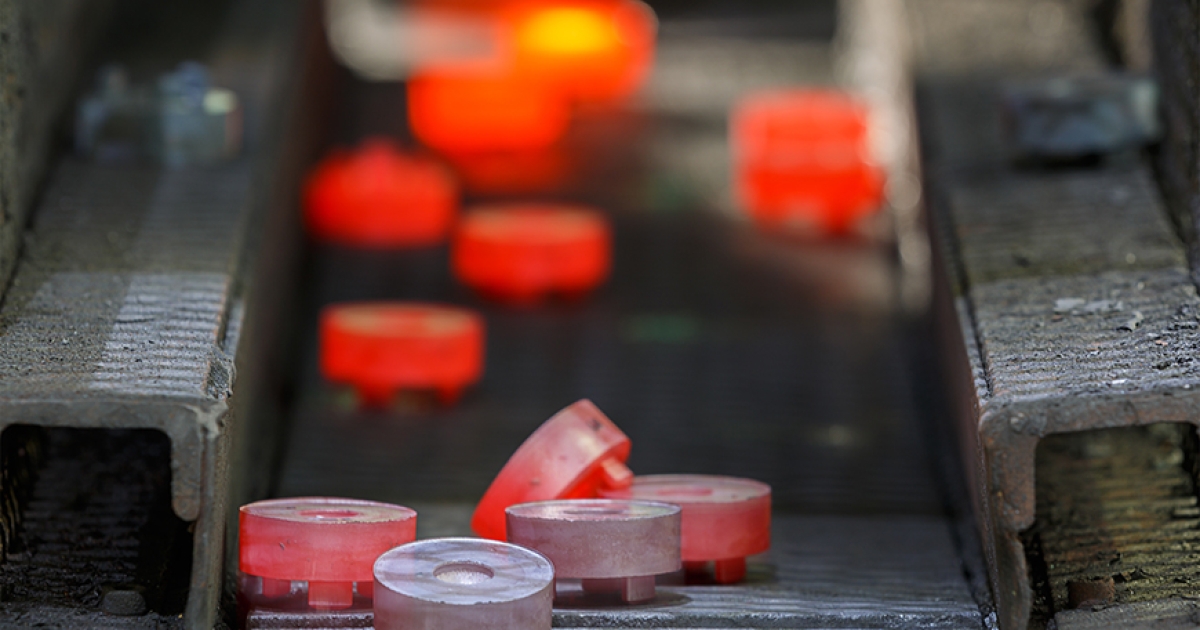

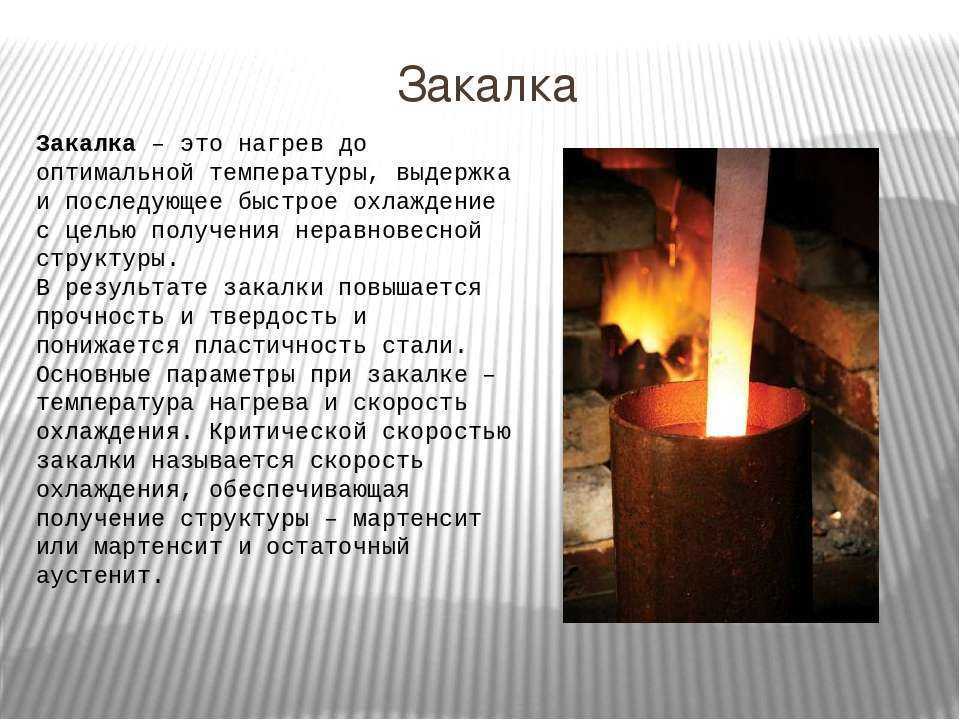

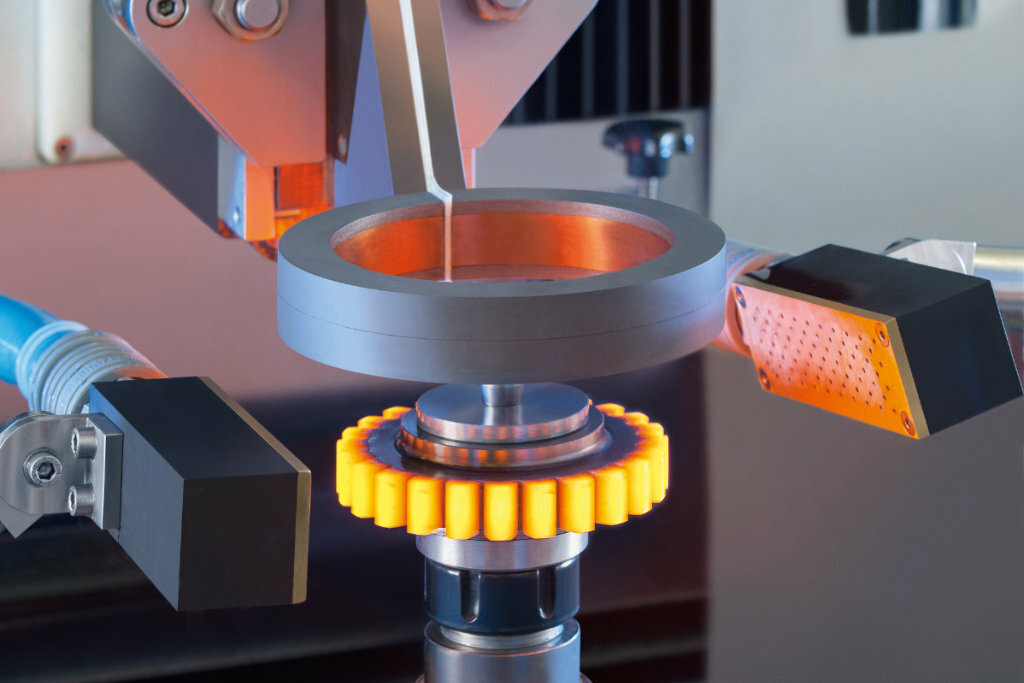

При закалке

Закалка так же, как и отпуск – самый распространенный метод термообработки. Она необходима для повышения таких показателей стали, как твердость, максимальная упругость и износостойкость. С помощью данной обработки уменьшают предел прочности на сжатие и растяжение. Для улучшения эксплуатационных свойств такой термообработке часто подвергаются инструментальные стали.

Она необходима для повышения таких показателей стали, как твердость, максимальная упругость и износостойкость. С помощью данной обработки уменьшают предел прочности на сжатие и растяжение. Для улучшения эксплуатационных свойств такой термообработке часто подвергаются инструментальные стали.

Закалка – наиболее старый способ термообработки. Его особенность – быстрое охлаждение стали, нагретой до максимальной температуры. Максимум нагревания зависит от марки стали. Главное – учесть, при каком температурном режиме начинается процесс изменения внутренней кристаллической решетки.

От изменения марки сплава меняются следующие параметры:

- Охлаждающая среда. Наиболее легкий метод – окунание в воду. Чтобы улучшить показатели стали, охлаждение происходит с применением масла, инертного газа или соленых растворов.

- Скорость охлаждения. Зависит от начальной температуры нагревания. Отличаться может и температура газа, раствора с содержанием соли и воды.

- Нагревание.

Подбирается на основании предела, при котором происходит изменение внутренней структуры. Для большинства марок сплавов – это +900 °С.

Подбирается на основании предела, при котором происходит изменение внутренней структуры. Для большинства марок сплавов – это +900 °С.

При нормализации

Нормализация – вид термообработки стали, при котором меняется структура и измельчается зерно внутри сплава. Такой процесс подходит для низкоуглеродистой и легированной стали.

Основное превосходство данной обработки – увеличение твердости стали до 300 НВ. Есть возможность применять заготовки, полученные горячекатаным способом. Повышается прочность, износостойкость и вязкость стали. Благодаря этому следующий этап обработки проходит легче.

Охлаждающая среда – воздух. Предел температуры нагревания – увеличение еще на 50 °С к установленному максимуму для конкретной марки стали.

Нюансы термообработки стали разных марок, а также цветных сплавов

Термообработка легированных сталей марок 20Х, 15ХГН2ТА, 4Х5МФС, 20Х2Н4А, 50ХГФА, 6ХВ2С, 18ХГ, У9, 45Г2, 20ХГР, 38ХН3МА, 7Х3, 20ХН3А имеет общие требования для мартенсита, перлитных и аустенитных сплавов. Есть определенные критичные точки на графике для получения перлита, мартенсита, аустенитовой или ферритовой стали. Термическая обработка таких сплавов происходит с помощью длительного нагревания до определенной температуры.

Есть определенные критичные точки на графике для получения перлита, мартенсита, аустенитовой или ферритовой стали. Термическая обработка таких сплавов происходит с помощью длительного нагревания до определенной температуры.

Также этот процесс сопровождается затяжной выдержкой и медленным охлаждением. Но надо иметь в виду, что при закалке охлаждение более быстрое. Законы физики объясняют, почему происходит медленное нагревание и остывание: чем выше теплообмен, тем ниже вероятность повреждения сплава. Нагрев выполняют постепенно, по всей поверхности изделия.

После термообработке нержавеющей стали марок 07Х16Н6, 20Х13, 20Х14, 20Х16, 20Х18Н9Т и подобные сплавы (имеющие в маркировке обозначение «Х» – процент хрома в массе) оставляют медленно остывать в печи. Также сюда можно отнести сплавы с содержанием хрома 13 % и выше по весу заготовки. В составе печи для отложенного накаливания на некоторых производствах применяют электрообогревательное оборудование, которое будет нагревать металл по определенному алгоритму. Это позволит соблюсти технологию изготовления.

Это позволит соблюсти технологию изготовления.

При термообработке аустенитные стали в печи временно нагревают до +1 150 °С. После нужной выдержки каленую сталь охлаждают в масле до окончательного остывания или по определенному алгоритму. Это позволяет добиться устойчивой внутренней структуры. Сплав при этом улучшает все свои свойства.

Быстрорежущая сталь при термообработке нагревается в печке с предельно точным термическим датчиком. Медленное нагревание и охлаждение. При правильной технологии сталь может потерять свою начальную твердость только при +650…+700 °С.

В зависимости от того, какой род стали нужно получить, простые углеродистые стали марок Ст3, Ст4, Ст5, Ст6, Ст8, Ст10, Ст15, Ст20, Ст25, Ст30, Ст35, Ст40, Ст45, Ст50, Ст55, Ст60, Ст75, содержащие сотые доли углерода по массе заготовок, нормализуют и отпускают, отжигают по общей технологии «мартенсит – перлит – аустенит – феррит». Основная задача – повышение устойчивости молекулярной связи в кристаллической решетке и снижение хрупкости.![]()

Термообработка цветных сплавов отличается от других металлов особенной кристаллической решеткой, увеличенной или уменьшенной теплопроводностью и химической реакции на кислород и водород:

- При термической обработке алюминиевых и медных сплавов нет сложностей с накаливанием, а для титанового сплава – это основная проблема, так как его тепловая проводимость ниже в 15 раз, чем у алюминиевого.

- Медные сплавы при максимальной температуре контактируют с кислородом, на основании этого термообработка проводится в защитной среде.

- Сплавы с алюминием фактически пассивны к атмосферным газам, а титановый сплав, наоборот, наводороживается. Поэтому для снижения процента водорода титан обрабатывают в вакуумной среде. Термообработка стали из деформируемых металлов с алюминием (профили, трубы, уголки) выполняется с соблюдением температуры нагревания +450–500 °С.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Термическую обработку невозможно увидеть без специальных устройств.![]() Чтобы оценить результат, полученный термистами, нужно воспользоваться микроскопом по микрошлифам или приборами для измерения механических свойств металла.

Чтобы оценить результат, полученный термистами, нужно воспользоваться микроскопом по микрошлифам или приборами для измерения механических свойств металла.

Термообработка стали играет огромную роль в формировании всех характеристик готовых изделий. Благодаря ей повышается износостойкость и эксплуатационная прочность деталей, и, как следствие, улучшается работа машин или механизмов. Также по справочнику, содержащему сведения по термообработке стали, можно уточнить свойства и конструктивные схемы изделий, используемых в термоцехах.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.![]()

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.![]()

Термическая обработка ✔ стали ✔ металлов ✔ виды ✔ свойства.

Что такое термообработка и зачем она нужна?

Термическая обработка (термообработка, ТО) — процесс тепловой обработки изделий из металлов и сплавов с целью изменения их структуры и свойств в заданном направлении, заключающийся в нагреве с заданной скоростью до определенной температуры, выдержке в течение определённого времени и последующем охлаждении с заданной скоростью до более низкой температуры.

Задача термообработки — путем нагрева и охлаждения вызвать необратимое изменение свойств вследствие необратимого изменения структуры. Термообработка является одним из важнейших этапов технологического процесса производства металлических изделий. Это одна из самых ответственных и, несмотря на кажущуюся простоту, одна из самых сложных и браконосных операций при изготовлении металлической продукции.

Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др. ) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

Без термообработки невозможно обеспечить достижение надлежащих эксплуатационных характеристик — достаточно сказать, что стандартная для большинства инструментов термообработка (закалка с низким отпуском) повышает твердость и прочность изделий в 3-4 раза!

Еще сложнее обстоит дело с износостойкостью: даже детали, термообработанные по разным режимам на одинаковую твердость и прочность, могут различаться по износостойкости в 1,5-3 раза из-за различий в микроструктуре (по этой причине для ответственных деталей в чертежах оговариваются требования не только к механическим свойствам, но и к микроструктуре).

По указанным причинам термообработка является важнейшим процессом при изготовлении ответственных металлических изделий.

Основные типы термообработки

Термическая обработка подразделяется на три основных типа: собственно термическую (ТО), химико-термическую (ХТО) и деформационно-термическую.

- Собственно термическая обработка предусматривает только температурно-временное воздействие на металл или сплав.

- В том случае, когда при термообработке целенаправленно изменяется химический состав поверхностных слоев металла (сплава), то такая обработка называется химико-термической.

-

А если наряду с термическим производится еще и деформационное воздействие, приводящее к в изменению структуры, то такая обработка называется деформационно-термической (её виды: термомеханическая — ТМО, механотермическая — МТО и др.). На рис. 1 приведена краткая классификационная схема основных видов термической обработки металлов и сплавов.

Виды и особенности собственно термической обработки

Собственно термическая обработка включает в себя следующие основные виды:

- Отжиг 1-го рода

- Отжиг 2-го рода

- Закалку с полиморфным превращением

- Закалку без полиморфного превращения

- Отпуск

- Старение

Их используют как для сталей, так и для цветных металлов и сплавов. Каждый из этих видов термообработки подразделяют на разновидности, специфические для различных сплавов.

Особенности отжига I рода

Отжиг I рода — нагрев до определённой температуры металла или сплава, находящегося в нестабильном состоянии в результате предшествовавшей обработки, с целью приведения его в более стабильное состояние — например, для гомогенизации, снятия внутренних напряжений, рекристаллизации.

Основные его подвиды: гомогенизирующий отжиг, релаксационный отжиг (он же — отжиг для снятия внутренних напряжений), дорекристаллизационный отжиг, рекристаллизационный отжиг.

В ООО «Технопарк Импульс» из указанных подвидов применяется главным образом релаксационный отжиг I рода с целью снятия напряжений после электросварки и после некоторых операций механической обработки (шлифовки, полировки) — этот вид отжига.

Особенности отжига II рода

Отжиг II рода (или фазовая перекристаллизация) — нагрев выше температуры полиморфного превращения с последующим непрерывным (неизотермическим) или ступенчатым (изотермическим) охлаждением для получения стабильного структурного состояния сплава.

Обязательным условием неизотермического отжига является достаточно медленное охлаждение, тогда как при изотермическом отжиге это условие необязательно.

Напротив, в ряде случаев рекомендовано максимально быстрое охлаждение металла до температуры изотермической выдержки (например, такой вид отжига, как патентирование, предусматривает максимально быстрое охлаждение до температуры, при которой скорость полиморфного превращения максимальна, с последующей изотермической выдержкой при данной температуре).

Разновидностью полного неизотермического отжига II рода является нормализация (охлаждение на спокойном воздухе). В ООО «Технопарк Импульс» для ответственных изделий из доэвтектоидных сталей в качестве предварительной термообработки (перед последующей закалкой) применяется преимущественно изотермический отжиг (либо нормализация с последующим высоким отпуском, которая приводит к получению почти такой же структуры), а для ответственных изделий из заэвтектоидных сталей — сфероидизирующий отжиг.

Для менее ответственных изделий из доэвтектоидных сталей применяется преимущественно неизотермический отжиг (преимущественно с целью улучшения обрабатываемости при последующей механической обработке).

Особенности закалки с полиморфным превращением

Закалка с полиморфным превращением — нагрев выше температуры поли¬морфного превращения с последующим достаточно быстрым охлаждением для получения структурно-неустойчивого состояния (в ряде случаев — фиксации устойчивого высокотемпературного состояния).

Закалка с полиморфным превращением применяется для подавляющего большинства марок стали. В результате закалки происходят т.н. мартенситное и/или бейнитное превращения.

Мартенситное превращение (МП) — полиморфное превращение, при котором структурный переход высокотемпературной фазы с гранецентрированной кубической (ГЦК) решеткой (аустенита) в низкотемпературную фазу с объемноцентрированной кубической (ОЦК) решёткой (мартенсит) происходит путём их упорядоченного перемещения, причем относительные смещения соседних атомов малы по сравнению с межатомным расстоянием.

Мартенситное превращение протекает в определённом интервале температур, зависящем преимущественно от состава стали или сплава (температура начала мартенситного превращения обозначается как МН, а температура конца мартенситного превращения — как МК).

Бейнитное (промежуточное) превращение (БП) — полиморфное превращение, протекающее выше температуры начала мартенситного превращения МН, при котором изменение взаимного расположения атомов кристалла из ГЦК-фазы в ОЦК-фазу (бейнит) происходит посредством преобразования сдвига.

Бейнит, при сопоставимых с мартенситом твердости и прочности, обладает гораздо более высокой ударной вязкостью, поэтому для многих изделий, где требуется сочетание высоких прочности и пластичности, получение данной структуры является предпочтительным.

До недавнего времени о мартенситном и бейнитном превращениях говорили только применительно к сталям, однако в последние десятилетия обнаружено существование мартенситного превращения в некоторых сплавах на основе титана, никеля и др. цветных металлов.

цветных металлов.

Виды закалки с полиморфным превращением

В промышленности применяются следующие виды закалки с полиморфным превращением:

-

Закалка с непрерывным охлаждением в одной среде (воде, водных растворах полимеров либо неорганических солей, в масле).

Это самый простой и распространённый вид закалки, но он часто сопряжен либо с получением пониженных механических свойств (как правило, при закалке в масле или растворах полимеров), либо с повышенными значениями закалочных деформаций и риском образования закалочных трещин (как правило, при закалке в воде и водных растворах неорганических солей).По этой причине в ООО «Технопарк Импульс», как правило, применяется только непрерывная закалка в масле и реже — в растворах полимеров, причем преимущественно для изделий небольшого сечения.

-

Прерывистая закалка (закалка в двух средах) с быстрым охлаждением (в воде) до температур выше МН и последующим более медленным охлаждением (в масле или на воздухе) в интервале МН — МК. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» прерывистая закалка (через воду в масло) как правило, применяется только для изделий сравнительно простой формы, причём время выдержки в каждой из сред высчитывается для каждого изделия индивидуально и использованием специализированной программы. -

Закалка с самоотпуском заключается в том, что изделие погружается в закалочную среду на ограниченное время с таким расчётом, чтобы температура поверхности была существенно ниже МН, а температура сердцевины — выше МН, за счёт чего после извлечения изделия из закалочного бака произошло выравнивание температуры по сечению изделия, приводящее к самоотпуску поверхностных слоёв изделия.

Данный способ закалки резко снижает закалочные напряжения и тем самым уменьшает значения закалочных деформаций и риск образования закалочных трещин. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка с самоотпуском (с охлаждением в растворе полимера) как правило, применяется только для изделий сравнительно простой формы, причём время выдержки в каждой из сред высчитывается для каждого изделия индивидуально и использованием специализированной программы, а температура самоотпуска контролируется пирометром, и в случае превышения заданной температуры изделие повторно погружается в закалочный бак (при этом закалка через воду в масло преимущественно применяется для изделий среднего размера, а закалка с самоотпуском — для крупногабаритных изделий).

-

Закалка купанием отличается от закалки с самоотпуском тем, что изделие погружается в закалочную среду на ограниченное время и затем выносится на воздух для выравнивания температуры по сечению не один раз, а неоднократно. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка купанием, применяется только для крупногабаритных и ответственных изделий, для которых особенно велик риск образования закалочных трещин, причём контроль температуры изделия с помощью пирометра проводится при каждом вынимании изделии из закалочного бака.

-

Ступенчатая закалка с охлаждением в горячей среде с температурой немного выше МН (как правило, расплаве селитры либо щелочи) с кратковременной (во избежание бейнитного превращения аустенита) выдержкой для выравнивания температуры по сечению и последующим охлаждением на воздухе.

Данный способ закалки обеспечивает минимизацию закалочных деформаций и уменьшение внутренних напряжений почти до нуля, но применяется в ООО «Технопарк Импульс» только для изделий небольшого размера либо из сталей высокой прокаливаемости, поскольку скорость охлаждения в расплаве селитры не выше, чем в масле.

- Изотермическая закалка проводится по той же схеме, что и ступенчатая — с единственным различием, что выдержка в горячей среде проводится значительно дольше для обеспечения бейнитного превращения аустенита.

-

Q-M-B закалка (двухступенчатая мартенситно-бейнитная) проводится по той же схеме, что и изотермическая — с тем отличием, что охлаждение производится в горячей среде с температурой на 10…90 оС ниже МН с целью образования в структуре изделия 15…50 % мартенсита, а затем переносится в горячую среду с температурой немного выше МН для обеспечения бейнитного превращения остаточного аустенита.

Во многих случаях данная структура изделия является оптимальной, однако ввиду технической сложности (необходимости наличия двух закалочных ванн с разной температурой) данный способ закалки применяется только для самых ответственных изделий.

-

Q-n-P закалка (закалка с перераспределением углерода) проводится по той же схеме, что и Q-M-B закалка — с тем отличием, что охлаждение производится в горячей среде с температурой на 80…120 оС ниже МН с целью образования в структуре изделия 75…80 % мартенсита.

Затем процесс переносится в отпускную печь с температурой немного выше МН для обеспечения перераспределения углерода (из мартенсита в остаточный аустенит) и стабилизации остаточного аустенита и выдерживается в течение непродолжительного времени (5…30 минут).

Важным преимуществом перед Q-M-B закалкой является возможность применения вместо расплавленной селитры горячего масла, а также существенное сокращение длительности производственного цикла.

Перераспределение углерода при выдержке в отпускной печи обеспечивается только для кремнистых сталей, поэтому в ООО «Технопарк Импульс» Q-n-P закалка применяется ограниченно (только для изделий из сталей 30ХГСА, 6ХС и т.п. марок).

-

Закалка с обработкой холодом (криогенная обработка) заключается в том, что после охлаждения стали до комнатной температуры производится ее дополнительное охлаждение до температур ниже 0 °С (по возможности — ниже МК).

Данный способ термообработки применяется для высокоуглеродистых и/или высоколегированных сталей, у которых точка МК лежит значительно ниже нуля, с целью максимально полного превращения остаточного аустенита.В ООО «Технопарк Импульс» закалка с обработкой холодом (в жидком азоте либо смеси спирта с твердой углекислотой) применяется ограниченно (только для изделий из инструментальных сталей типа ХВГ и ШХ15, а также для особо ответственных цементированных изделий).

Различия между закалкой и отжигом

Принципиальное различие между закалкой и отжигом заключается в том, что для фиксации структурно-неустойчивого состояния охлаждение при закалке должно осуществляться со скоростью больше критической.

Критическая скорость закалки — минимальная скорость охлаждения, при которой подавляются диффузионные превращения, и аустенит превращается в мартенсит. Критическая скорость закалки зависит прежде всего от химического состава сплава и, в определенной степени, от температуры закалки.

Для некоторых высоколегированных сталей (например, быстрорежущих или цементированных) критическая скорость столь мала, что закалка протекает даже при охлаждении на спокойном воздухе — и в этом случае процесс именуется не нормализацией (которая является разновидностью отжига), а воздушной закалкой.

Отпуск в термообработке: особенности и виды

Отпуск — нагрев закаленного (с полиморфным превращением) сплава до температуры не выше точки полиморфного превращения для получения более термически стабильного состояния.

После закалки сталь приобретает структуру, состоящую из мартенсита и остаточного аустенита (в ряде случаев — также бейнита), которые являются неравновесными фазами и при последующем нагреве претерпевают превращения. Кроме того, в закаленных заэвтектоидных сталях присутствует вторичный цементит, который не испытывает превращений.

В термообработке выделяют три вида отпуска.

Низкий отпуск

Так называется процесс нагрева закаленной стали до 150 — 350 °С, при котором происходит выделение углерода из мартенсита (образование мартенсита отпуска), образование карбидной фазы (ε-карбида и/или цементита), превращение остаточного аустенита в нижний бейнит и частичное снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой твёрдости и прочности (в ООО «Технопарк Импульс» он применяется главным образом для пик и бойков).

Средний отпуск

Это процесс нагрева закаленной стали до 350 — 500 °С, в результате которого происходит распад мартенсита на феррито-цементитную смесь (троостит отпуска) и более глубокое снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой прочности и упругости при наличии умеренной пластичности (в ООО «Технопарк Импульс» он применяется главным образом для пальцев, стяжек и т.п. крепежа с классом прочности 10.9 и 12.9).

Высокий отпуск

Этот процесс подразумевает нагрев закаленной стали до 500 — 700 °С, который сопровождается распадом мартенсита на феррито-цементитную смесь (сорбит отпуска), дисперсионным твердением сталей, практичеки полным снятием внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется наличие высокой пластичности и ударной вязкости при сохранении сравнительно высокой прочности (в ООО «Технопарк Импульс» он применяется главным образом для втулок, гильз и крепежа с классом прочности 8.8 и 9.8).

Особенности закалки без полиморфного превращения

Закалка без полиморфного превращения — нагрев до температур, вызывающих структурные изменения (чаще всего для растворения избыточной фазы) с последующим быстрым охлаждением для получения структурно-неустойчивого состояния — пересыщенного твердого раствора.

Закалка без полиморфного превращения применяется преимущественно для сплавов цветных металлов (алюминиевых, медных, никелевых, титановых и др.) и лишь для немногих марок стали (преимущественно аустенитных — нержавеющих хромоникелевых типа Х18Н8 и износостойких высокомарганцевых типа 110Г13). В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

Старение в термообработке: что это и для чего?

Старение — нагрев или длительная выдержка при комнатной температуре — т.н. естественное старение, вызывающий превращения в закаленном без полиморфного превращения сплаве с целью либо упрочнения сплавов (за счёт дисперсионного твердения), либо разупрочнения (за счёт приближения сплава к более равновесному состоянию.

В ООО «Технопарк Импульс» такой способ применяется главным образом для изделий из медных и алюминиевых сплавов.

Что такое химико-термическая обработка?

Химико-термическая обработка (ХТО) заключается в сочетании термического и химического воздействия с целью изменения химического состава, структуры и свойств поверхностного слоя изделия.

Она включает диффузионное насыщение неметаллами (углеродом, азотом, бором, серой, кремнием и кислородом), диффузионное насыщение металлами (диффузионная металлизация — алюминием, хромом, бериллием, титаном, цинком, медью и др.), диффузионное удаление примесей (углерода, кислорода, водорода).

Диффузионное насыщение классифицируется по насыщающему элементу — углероду (цементация), азоту (азотирование), бору (борирование) и т.п. В ряде случаев применяется одновременное насыщение несколькими элементами (например, хромоалитирование — насыщение хромом и алюминием, цианирование и нитроцементация — насыщение углеродом и азотом). ХТО может применяться как окончательная или как предварительная операция перед последующей упрочняющей термической обработкой.

Как правило, скорость диффузии неметаллов существенно выше, чем металлов, поэтому в тех случаях, когда требуется получение достаточно толстых диффузионных слоёв, обычно используется насыщение неметаллами. По этой причине В ООО «Технопарк Импульс» применяются, главным образом, наиболее распространенные из методов ХТО — цементация, нитроцементация, азотирование и карбонитрация. Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

По этой причине В ООО «Технопарк Импульс» применяются, главным образом, наиболее распространенные из методов ХТО — цементация, нитроцементация, азотирование и карбонитрация. Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

Деформационно-термическая обработка: особенности и виды

Разные виды деформационно-термической обработки разделяются в за-висимости от характера фазовых превращений и способа деформации, причем существенное значение имеет, до или после деформации происходит превращение, а также выше или ниже температуры рекристаллизации производилась деформация.

Если фазовое превращение происходит до деформации, такой вид обработки именуется механотермической обработкой (МТО). Одним из наиболее распространённых видов МТО является холодное волочение проволоки после патентирования. В ООО «Технопарк Импульс» из методов МТО применяется преимущественно алмазное выглаживание.

Если же превращение происходит во время или после деформации, такой вид обработки именуется термомеханической обработкой (ТМО). В зависимости от температуры деформации, различают высокотемпературную ТМО (ВТМО), при которой деформация производится выше температуры полиморфного превращения, и низкотемпературную ТМО (НТМО).

При этом деформация производится ниже температуры полиморфного превращения, но выше температуры мартенситного превращения. В ООО «Технопарк Импульс» ТМО не применяется, поэтому нет смысла останавливаться на нем более подробно.

Вы можете задать специалистам компании Технопарк «Импульс» любой интересующий вас вопрос

Преимущества термообработки металла

CNC-обработка — это субтрактивный производственный процесс, в котором используются режущие инструменты для удаления материала из твердого блока, открывая форму конечной детали. Чтобы упростить процесс обработки и создать превосходную конечную деталь, используемые металлы должны быть пригодными для обработки. Кроме того, свойства материала металлической детали могут быть улучшены после завершения процесса механической обработки. Здесь на помощь приходит термическая обработка. Здесь вы найдете все, что вам нужно знать о термической обработке металла и наиболее важных преимуществах термической обработки.

Чтобы упростить процесс обработки и создать превосходную конечную деталь, используемые металлы должны быть пригодными для обработки. Кроме того, свойства материала металлической детали могут быть улучшены после завершения процесса механической обработки. Здесь на помощь приходит термическая обработка. Здесь вы найдете все, что вам нужно знать о термической обработке металла и наиболее важных преимуществах термической обработки.

Процесс термообработки

Процессы термической обработки включают в себя нагрев металла до изменения его микроструктуры и последующее выдерживание металла в этом состоянии (замачивание) перед его охлаждением для затвердевания материала. Как долго вы замачиваете металл, зависит от того, какой процесс термообработки вы используете, какой металл вы используете и размер вашей детали. Чем дольше время выдержки, тем сильнее меняется микроструктура, что влияет на механические свойства металла.

Скорость охлаждения и окружающие условия также могут изменить структуру и свойства металла. В то время как соляной раствор может охлаждать металлы быстрее всего, вы также можете использовать масло, воду, принудительный воздух или печи.

В то время как соляной раствор может охлаждать металлы быстрее всего, вы также можете использовать масло, воду, принудительный воздух или печи.

Термическая обработка может применяться на протяжении всего производственного процесса, придавая деталям их начальные, промежуточные или окончательные свойства. При обработке деталей на станках с ЧПУ вы можете применить термообработку перед началом процесса обработки, так как это может сократить время выполнения заказа и сделать металл более пригодным для обработки. В других случаях вы можете подвергнуть металл термообработке после механической обработки, чтобы сделать его более твердым и долговечным.

Обычная термообработка с ЧПУ

Отжиг

Осуществляемый для снижения твердости металла и повышения его пластичности процесс отжига включает в себя нагрев и выдержку металла при критической температуре перед его охлаждением. Это помогает снять внутренние напряжения и снижает вероятность поломки или разрушения металла при механической обработке. Вы можете использовать несколько методов отжига, таких как полный отжиг, рекристаллизационный отжиг, частичный отжиг и окончательный отжиг, для достижения желаемых конечных свойств.

Вы можете использовать несколько методов отжига, таких как полный отжиг, рекристаллизационный отжиг, частичный отжиг и окончательный отжиг, для достижения желаемых конечных свойств.

Нормализация — это еще один метод отжига, который включает в себя нагрев металла и его последующее охлаждение при комнатной температуре гораздо быстрее, чем при обычном отжиге. Как только металл достигает температуры на 40 °C выше своей верхней критической температуры, он пропитывается перед охлаждением на воздухе. Нормализация снимает внутреннее напряжение, вызванное закалкой, литьем или сваркой, чтобы предотвратить разрушение металла, что упрочняет металл и дает мелкие, очищенные и однородные по размеру ферритные зерна.

Цементация

Чтобы упрочнить внешнюю часть детали, не изменяя ее внутреннюю часть, можно использовать процесс поверхностного упрочнения. Цементная закалка, также известная как торцевая закалка или поверхностная закалка, создает менее хрупкие и более пригодные для обработки детали, чем другие методы, повышающие твердость по всему металлу. Одна из форм поверхностного упрочнения включает нагревание металла в среде, богатой углеродом (науглероживание), поскольку это увеличивает прочность поверхности металла и содержание углерода.

Одна из форм поверхностного упрочнения включает нагревание металла в среде, богатой углеродом (науглероживание), поскольку это увеличивает прочность поверхности металла и содержание углерода.

Дисперсионное твердение

В результате дисперсионного твердения или старения получаются прочные и легкие металлы, что делает его популярным выбором для термообработки компонентов в аэрокосмической промышленности. Если у вас есть ковкий металл, вы можете нагреть его до высокой температуры, закалить и нагревать до более низкой температуры в течение длительного периода времени, чтобы равномерно распределить осадки по всей структуре зерна металла и повысить его прочность и твердость.

Снятие стресса

Обработка на станках с ЧПУ, формовка, прокатка и правка могут вызвать накопление напряжения внутри деталей, что может ослабить их и снизить их общее качество. Снятие напряжения устранит остаточные напряжения и улучшит механические свойства детали без изменения ее структуры или твердости. Этот процесс включает нагрев металлов до температур чуть ниже их нижней критической границы. Процесс охлаждения всегда медленный, что позволяет создавать однородные детали с постоянными механическими свойствами.

Этот процесс включает нагрев металлов до температур чуть ниже их нижней критической границы. Процесс охлаждения всегда медленный, что позволяет создавать однородные детали с постоянными механическими свойствами.

Закалка и отпуск

Эта термообработка, состоящая из двух частей, повышает твердость, пластичность и упругость сплавов на основе железа. Во время закалки металл нагревается до высокой температуры, изменяя свою кристаллическую структуру с ферритной на аустенитную и позволяя ему поглощать больше углерода. Затем металл быстро охлаждают, чтобы зафиксировать изменения микроструктуры. Поскольку закалка создает очень твердые детали, она обычно выполняется после обработки на станках с ЧПУ.

Чтобы уменьшить хрупкость, снять внутренние напряжения и улучшить долговечность и механические свойства детали, вы можете закалить металл, нагрев его до умеренной температуры, которая ниже его критической точки.

Преимущества термической обработки металла

Что термическая обработка делает с металлом? Термическая обработка металла может значительно повысить его прочность, что делает термообработку популярным выбором среди производителей автомобильной и аэрокосмической промышленности. К сожалению, когда вы увеличиваете прочность материала, вы также можете снизить его ударную вязкость и увеличить его хрупкость. Чтобы ваш металл не стал слишком хрупким, вам может потребоваться отжиг или отпуск деталей для снятия внутренних напряжений. После процедур по снятию напряжения с вашими термообработанными металлами будет намного легче работать и обрабатывать.

К сожалению, когда вы увеличиваете прочность материала, вы также можете снизить его ударную вязкость и увеличить его хрупкость. Чтобы ваш металл не стал слишком хрупким, вам может потребоваться отжиг или отпуск деталей для снятия внутренних напряжений. После процедур по снятию напряжения с вашими термообработанными металлами будет намного легче работать и обрабатывать.

Кроме того, применяя термообработку к металлическим сплавам, вы можете изменить микроструктуру или химический состав металла, чтобы изменить его коррозионную стойкость, магнетизм, долговечность, теплопроводность и электропроводность. Вы даже можете подвергнуть металлическую деталь множеству термообработок, чтобы добиться желаемых характеристик.

Термическая обработка металла с помощью Fast Radius

Путем термообработки металла можно создавать более прочные, менее хрупкие и более поддающиеся механической обработке металлические детали. Вы даже можете улучшить электрические свойства металла с помощью термической обработки. Тем не менее, некоторые термообработки лучше, чем другие, в зависимости от материала, поэтому важно провести собственное исследование. Когда дело доходит до выбора правильной термообработки для вашей детали, учитывайте тип используемого металла и свойства, которые вы хотите, чтобы он имел. Вы также можете работать с надежным партнером-производителем, чтобы определить лучший метод термообработки для ваших нужд.

Тем не менее, некоторые термообработки лучше, чем другие, в зависимости от материала, поэтому важно провести собственное исследование. Когда дело доходит до выбора правильной термообработки для вашей детали, учитывайте тип используемого металла и свойства, которые вы хотите, чтобы он имел. Вы также можете работать с надежным партнером-производителем, чтобы определить лучший метод термообработки для ваших нужд.

В Fast Radius команда опытных инженеров и дизайнеров может помочь вам решить, какой метод термообработки лучше всего подходит для вашего проекта. Кроме того, мы обеспечим комплексную поддержку на протяжении всего производственного цикла. Свяжитесь с нами сегодня, чтобы начать работу над вашим следующим проектом.

Посетите наш информационный центр, чтобы узнать больше об обработке металлических поверхностей, выборе металлов для обработки на станках с ЧПУ и многом другом.

Готовы создавать детали с помощью Fast Radius?

Начать предложение

4 типа термической обработки

Термическая обработка — это процесс, в котором используется контролируемый нагрев и охлаждение для изменения кристаллической структуры металлов и металлических сплавов. В зависимости от материала и процесса обработки термообработка может обеспечить многочисленные преимущества, включая повышенную твердость, повышенную термостойкость, большую пластичность и повышенную прочность материала. Термическая обработка является критическим аспектом процессов изготовления металлов, поскольку она позволяет материалам приобретать желаемые физические и механические свойства без изменения формы изделия.

В зависимости от материала и процесса обработки термообработка может обеспечить многочисленные преимущества, включая повышенную твердость, повышенную термостойкость, большую пластичность и повышенную прочность материала. Термическая обработка является критическим аспектом процессов изготовления металлов, поскольку она позволяет материалам приобретать желаемые физические и механические свойства без изменения формы изделия.

С.М. Компания Engineering & Heat Treating рада предложить различные печи для использования в широком спектре термообработки, включая отжиг, закалку, закалку и снятие напряжений. Наши печи для отжига и термообработки мирового класса имеют конфигурации с сохранением атмосферы, передовые цифровые микропроцессоры и различные конструкции с низкой точкой росы, идеально подходящие для многочисленных процессов термообработки металлов.

Какие существуют 4 типа процессов термообработки?

Общие типы методов термической обработки включают отжиг, закалку, закалку и снятие напряжения, каждый из которых имеет свой собственный уникальный процесс для получения различных результатов.

Отжиг

Отжиг — это процесс термообработки, используемый для изменения микроструктуры металла с целью улучшения его пластичности при одновременном снижении внутреннего напряжения и общей твердости. Это позволяет материалу легче формоваться без растрескивания. Этот процесс особенно полезен для сталей, которые могут быть слишком твердыми или хрупкими для процессов формовки.

Процесс отжига включает нагрев металла до температуры, при которой кристаллическая структура становится жидкой, но металл остается в твердом состоянии. Металл выдерживается при этой температуре, что позволяет любым дефектам материала восстанавливаться. Затем металлу дают медленно остыть до комнатной температуры, чтобы получить более пластичную кристаллическую структуру.

Закалка

Закалка Термическая обработка используется для повышения твердости поверхности металла путем нагревания и быстрого охлаждения. Материал нагревается в закалочной печи до температуры, которая трансформирует его внутреннюю структуру, не расплавляя его. Затем металл выдерживают при этой температуре в течение одного часа на каждый дюйм толщины с последующим быстрым охлаждением. Процесс быстрого охлаждения создает более твердую и стабильную кристаллическую структуру.

Затем металл выдерживают при этой температуре в течение одного часа на каждый дюйм толщины с последующим быстрым охлаждением. Процесс быстрого охлаждения создает более твердую и стабильную кристаллическую структуру.

Закалка

Закалка конкретно относится к термической обработке, основанной на быстром охлаждении металла для достижения желаемых физических или механических свойств. Нагретые материалы часто охлаждают в масле, но их также можно охлаждать воздухом, водой и рассолом, в зависимости от материала и желаемых качеств.

Как и в других процессах термообработки, металл нагревают до точки ниже точки плавления, при которой кристаллическая структура является жидкой. Его выдерживают в течение определенного периода времени, в зависимости от желаемых свойств, а затем закаливают в одной из вышеперечисленных сред для снижения температуры материала и установления необходимой внутренней структуры.

Снятие напряжения

Процессы снятия напряжения включают нагрев материала выше точки, где трансформируется внутренняя структура, а затем его охлаждение на воздухе с определенной скоростью.

Подбирается на основании предела, при котором происходит изменение внутренней структуры. Для большинства марок сплавов – это +900 °С.

Подбирается на основании предела, при котором происходит изменение внутренней структуры. Для большинства марок сплавов – это +900 °С.