Термообработка стали нержавеющей: Термообработка нержавеющей стали – основные этапы и виды + видео

alexxlab | 23.04.2023 | 0 | Разное

Отжиг, закалка и термическая обработка нержавеющей стали от Авек Глобал

- Главная

- Справочник

- Нержавеющая сталь

- Нержавеющая сталь

- Способы обработки

Вас интересует термическая обработка, отжиг, закалка нержавеющей стали?.. Поставщик Авек Глобал предлагает купить нержавеющую сталь отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Актуальность

Нержавеющая сталь обычно подвергаются термической обработке для снятия напряжений, упрочнения или с целью повышения пластичности. Термическая обработка осуществляется в контролируемых условиях, чтобы избежать науглероживания и обезуглероживания.

Термическая обработка осуществляется в контролируемых условиях, чтобы избежать науглероживания и обезуглероживания.

Отжиг

Отжиг используют для перекристаллизации структуры аустенитных нержавеющих сталей и стимуляции образования карбидов хрома, Кроме того, эта обработка устраняет напряжения, возникающие во время предшествующей обработки, и гомогенизирует сварные швы. Температура кратковременного отжига нержавеющих сталей выше 1040 °C, чтобы исключить рост зерна в структуре. Контролируемая температура отжига некоторых сплавов может быть более низкая, учитывая размер зерна.

Стабилизирующий отжиг

Его обычно проводят после обычного отжига. Стабилизация заключается в осаждении углерода в форме карбидов (чаще — ниобия и титана) в температурном диапазоне от 870 до 900°C) в течение 2−4 часов с последующим быстрым охлаждением. Все ферритные и мартенситные нержавеющие стали могут быть отожжены в диапазоне температур образования феррита, или при нагревании выше критической температуры в диапазоне аустенита.

Субкритический отжиг

Температура субкритического отжига от 760 до 830 °C. Мягкую структуру сфероидизированных и ферритовых карбидов можно получить путем охлаждения материала (до t° 25°С) в течение часа, или выдержкой материала в течение часа при температуре докритического отжига. Отожжённые детали, прошедшие холодную обработку, можно отжигать на докритических температурах.

Рекристаллизационный отжиг

Сорта ферритной стали во всем диапазоне рабочих температур требуют короткого рекристаллизационного отжига (температура от 760 до 955°C). Поставщик Авек Глобал предлагает купить нержавеющую сталь отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Термообработка в контролируемой атмосфере

Контролируемые условия отжига позволяют уменьшить искажение формы. Эту обработку можно проводить в соляной ванне, но в основном предпочтителен отжиг, выполняемый в восстановительной среде,

Закалка

Как и низколегированные стали, мартенситные нержавеющие марки закаляют с одновременной аустенизацией. Температура аустенизации составляет от 980 до 1010 ° C. При температуре аустенизации 980 ° С, твердость вначале увеличивается, а затем падает. Процесс производится также с целью устранения возможного коррозионного растрескивания стали.

Температура аустенизации составляет от 980 до 1010 ° C. При температуре аустенизации 980 ° С, твердость вначале увеличивается, а затем падает. Процесс производится также с целью устранения возможного коррозионного растрескивания стали.

Отпуск

Мартенситные нержавеющие стали имеют высокое содержание сплавов и, следовательно, высокую прокаливаемость. Полная твердость может быть достигнута за счет воздушного охлаждения при температуре аустенизации, но для упрочнения больших участков может потребоваться закалка в масло. Закаленные компоненты должны быть отпущены сразу же после охлаждения на воздухе. В некоторых случаях компоненты перед обработкой охлаждают при -75°C. Закалка мартенситных сталей проводится при температурах выше 510 °C, а затем выполняется быстрое охлаждение сталей при температурах ниже 400 °C, чтобы избежать охрупчивания.

Купить. Поставщик, цена

Вас интересует термическая обработка, закалка нержавеющей стали?.. Поставщик Авек Глобал предлагает купить нержавеющую сталь отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная. Приглашаем к партнёрскому сотрудничеству.

Обеспечим доставку продукции в любую точку континента. Цена оптимальная. Приглашаем к партнёрскому сотрудничеству.

Термообработка стали: виды, задачи, особенности

- Главная >

- Блог >

25.09.2022

Металлообработка

Время чтения: 15 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Задачи термообработки стали по ГОСТу

- 4 основных вида термообработки стали

- Как стали и сплавы подвергаются термообработке

- Нюансы термообработки стали разных марок, а также цветных сплавов

Термообработка стали является одной из обязательных процедур, позволяющих придать заготовкам и деталям требуемые свойства. Она может проводиться на разных этапах изготовления, при этом химический состав материала не меняется.

Она может проводиться на разных этапах изготовления, при этом химический состав материала не меняется.

Такой процесс позволяет повысить обрабатываемость деталей, снять остаточное напряжение и в целом улучшить эксплуатационные характеристики. Подробнее о термообработке стали, а также о том, на каких этапах ее можно проводить, расскажем далее.

Задачи термообработки стали по ГОСТу

Термообработка стали выполняется при максимальной температуре, в процессе которой происходит:

- повторная кристаллизация стали,

- переход железа из гамма- в альфа-форму,

- преобразование крупных частиц в пластины.

Эксплуатационные свойства стали и легкость металлообработки непосредственно зависят от внутренней структуры двухфазной смеси.

Главное назначение термообработки стали:

- Создание прочных термоустойчивых износо- и коррозионностойких готовых стальных изделий.

- Снятие в заготовках внутреннего напряжения после литья, горячее и холодное штампование, глубокая вытяжка стали. При этом повышается ее пластичность и облегчается обработка резанием.

Термообработку применяют к таким типам сталей, как:

- углеродистая и легированная,

- с содержанием углерода от 0,25 % до 0,7 %,

- конструкционная, инструментальная и специальная,

- различного качества.

Качество термической обработки стали зависит от следующих основных параметров:

- продолжительность (скорость) нагрева,

- температура нагрева,

- длина выдержки при указанной температуре,

- интенсивность (период охлаждения).

Чтобы получить разные виды термической обработки стали, можно менять вышеперечисленные параметры.

4 основных вида термообработки стали

Термообработка стали – это процесс изменения внутреннего строения и структуры стали за счет воздействия на нее нагрева, выдержки и охлаждения.

Виды тепловой обработки:

- Отжиг:

- гомогенизация,

- рекристаллизация,

- изотермический отжиг,

- отжиг для устранения напряжений,

- отжиг полный,

- неполный отжиг.

- Закалка

- Нормализация

- Отпуск:

- низкий,

- средний,

- высокий.

Далее приведены подробности каждого вида термообработки.

Как стали и сплавы подвергаются термообработке

При отпуске

Данный вид термообработки очень часто используется в машиностроении при производстве стальных изделий различного назначения. Чтобы уменьшить внутреннее остаточное напряжение, отпуск применяется с закалкой. Данный метод позволяет получить прочный материал, снять его хрупкость, возникающую при влиянии повышенной температуры.

Чтобы уменьшить внутреннее остаточное напряжение, отпуск применяется с закалкой. Данный метод позволяет получить прочный материал, снять его хрупкость, возникающую при влиянии повышенной температуры.

Еще одно важное предназначение отпуска – это повышение ударной вязкости металла, благодаря чему уменьшается его твердость. Поэтому сильное внешнее воздействие жесткими предметами не повредит поверхность материала.

Пользуются такой таблицей цветов побежалости при термообработке стали для уточнения режимов температуры:

1 600

Ослепительно бело-голубой

850

Светло-красный

1 400

Ярко-белый800

Светло-вишневый

1 200

Желто-белый

750

Вишнево-красный

1 100

Светло-белый

600

Средне-вишневый

1 000

Лимонно-желтый

550

Темно-вишневый

950

Ярко-красный

500

Темно-красный

900

Красный

400

Очень темно-красный (видимый в темноте)

Типы технологии отпуска:

- Низкий отпуск

Данный метод применяют для получения мартенситной структуры стали. Главная его функция – максимально повысить вязкость материала с сохранением его жесткости.

Главная его функция – максимально повысить вязкость материала с сохранением его жесткости.

Обычная температура нагревания – +150 °С, максимальная – не более +250 °С. При обычном нагреве металл держат около 1,5 часа. Охлаждают в масле или на воздухе, чтобы увеличить прочность заготовки или готовой детали.

Применяют низкий отпуск при изготовлении измерительных инструментов или различных изделий для резания.

- Средний отпуск

Обычная температура нагрева при обработке – не более +340 °С. Отличительная особенность метода – увеличение максимальной температуры до +500 °С. Охлаждение производится воздухом.

Главная цель – переход от мартенситной структуры в троостит. Это позволяет увеличить вязкость материала с понижением его твердости. Данная технология применяется при производстве деталей, которые используют под сильными нагрузками.

- Высокий отпуск

Самый эффективный метод, позволяющий уменьшить высокое внутреннее напряжение. Материал нагревают до температуры от +450 до + 600 °С, чтобы повысить его вязкость и пластичность без снижения прочности. Сложный, но оптимальный способ при производстве ответственных деталей. Применяется при термообработке для большинства конструкционных сталей.

Материал нагревают до температуры от +450 до + 600 °С, чтобы повысить его вязкость и пластичность без снижения прочности. Сложный, но оптимальный способ при производстве ответственных деталей. Применяется при термообработке для большинства конструкционных сталей.

При отжиге

Отжиг – это вид термообработки стали, который используют для получения равновесной однородной внутренней структуры стали и значительного уменьшения ее напряжения. При обработке материал нагревают до высокой температуры, выдерживают и долго охлаждают.

В промышленности используют некоторые подвиды термической обработки:

- Гомогенизация, или диффузионный отжиг. Термическая обработка стали происходит при нагревании от +1 000 до +1 150 °С. Материал выдерживают в течение 8 часов. Для отдельных марок стали продолжительность выдержки увеличивают до 15 часов. При охлаждении наблюдают за температурой. Заготовку извлекают из печи только при остывании ее до +800 °С.

После происходит воздушное охлаждение.

После происходит воздушное охлаждение. - Рекристаллизация – низкий отжиг, который необходим после деформации. Основная задача данного процесса – упрочнение стали с помощью изменения формы зерна в структуре металла. Температура нагревания от +100 до +200 °С. Продолжительность выдержки – не более двух часов. Длительное охлаждение осуществляется внутри печи.

- Снятие внутреннего и остаточного напряжения. Максимальная температура нагревания – +727 °С. Из всех видов отжига самая большая продолжительность выдержки – 20 часов. Охлаждение заготовки происходит очень медленно. Данный способ отжига подходит для изделий, прошедших механическую обработку, сваренных или обработанных при помощи литья.

- Изометрический отжиг. Данный вид термообработки используется только для легированных сталей. Температуру нагревания выбирают, исходя из природного предела для каждой конкретной марки стали. Максимум увеличивают еще на 20–30 °С. Охлаждается металл в два этапа – быстро и медленно.

В таком состоянии аустенит будет понемногу распадаться.

В таком состоянии аустенит будет понемногу распадаться. - Полный отжиг. Применяют, чтобы получить мелкозернистую структуру стали, преимущественно с перлитом и ферритом. Процесс подходит для различных заготовок – штампованных, литых или кованых. Нагрев осуществляется так же, как и при изометрическом воздействии – температуру увеличивают до максимума, увеличив еще на 30–50 °С. Остывает заготовка до +500 °С. Наблюдают за скоростью охлаждения и указывают ее из расчета на один час. Углеродистая сталь при термообработке остывает до +150 °С, а легированная – до +50 °С.

- Неполный отжиг. Главная цель процесса – переход из перлитовой структуры в ферритно-цементитную. Применяется такая термообработка для изделий из стали, которые изготовлены посредством электродуговой сварки. Температура нагревания – +700 °С. Выдерживание – 20 часов. Медленное остывание заготовок. После этого увеличивается прочность и защита от механических повреждений.

При закалке

Закалка так же, как и отпуск – самый распространенный метод термообработки. Она необходима для повышения таких показателей стали, как твердость, максимальная упругость и износостойкость. С помощью данной обработки уменьшают предел прочности на сжатие и растяжение. Для улучшения эксплуатационных свойств такой термообработке часто подвергаются инструментальные стали.

Она необходима для повышения таких показателей стали, как твердость, максимальная упругость и износостойкость. С помощью данной обработки уменьшают предел прочности на сжатие и растяжение. Для улучшения эксплуатационных свойств такой термообработке часто подвергаются инструментальные стали.

Закалка – наиболее старый способ термообработки. Его особенность – быстрое охлаждение стали, нагретой до максимальной температуры. Максимум нагревания зависит от марки стали. Главное – учесть, при каком температурном режиме начинается процесс изменения внутренней кристаллической решетки.

От изменения марки сплава меняются следующие параметры:

- Охлаждающая среда. Наиболее легкий метод – окунание в воду. Чтобы улучшить показатели стали, охлаждение происходит с применением масла, инертного газа или соленых растворов.

- Скорость охлаждения. Зависит от начальной температуры нагревания. Отличаться может и температура газа, раствора с содержанием соли и воды.

- Нагревание. Подбирается на основании предела, при котором происходит изменение внутренней структуры. Для большинства марок сплавов – это +900 °С.

При нормализации

Нормализация – вид термообработки стали, при котором меняется структура и измельчается зерно внутри сплава. Такой процесс подходит для низкоуглеродистой и легированной стали.

Основное превосходство данной обработки – увеличение твердости стали до 300 НВ. Есть возможность применять заготовки, полученные горячекатаным способом. Повышается прочность, износостойкость и вязкость стали. Благодаря этому следующий этап обработки проходит легче.

Охлаждающая среда – воздух. Предел температуры нагревания – увеличение еще на 50 °С к установленному максимуму для конкретной марки стали.

Нюансы термообработки стали разных марок, а также цветных сплавов

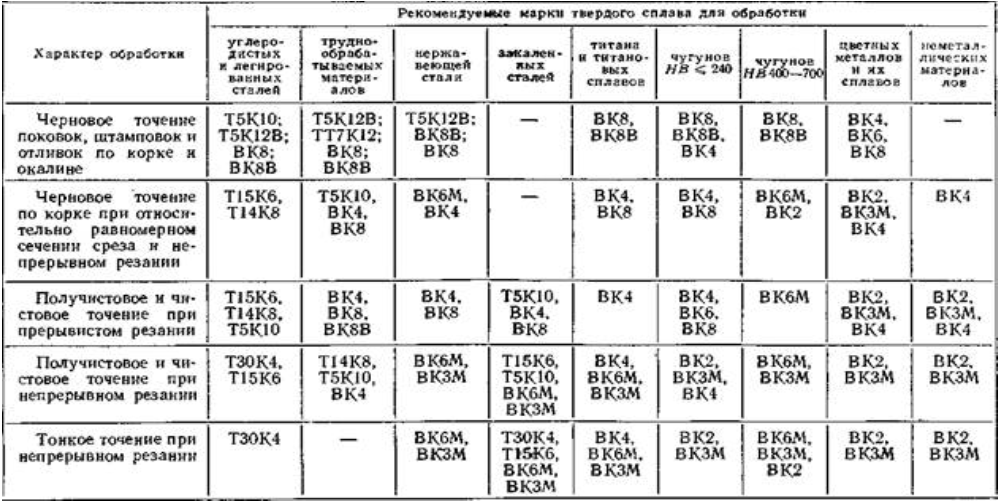

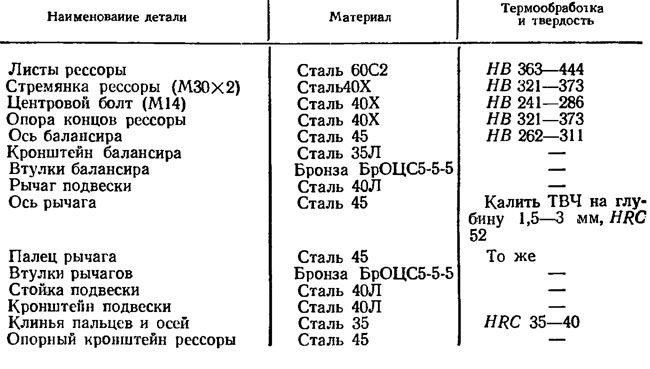

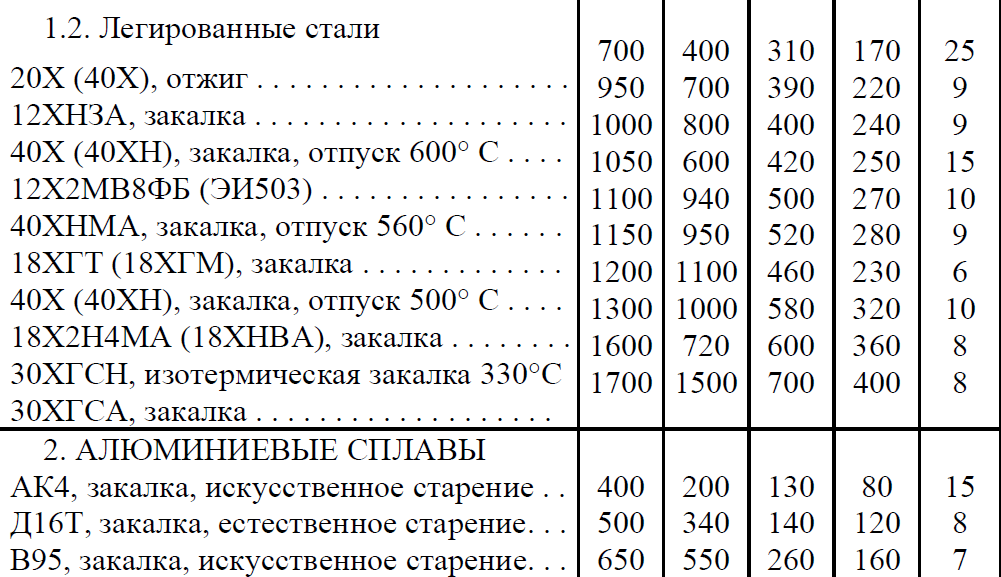

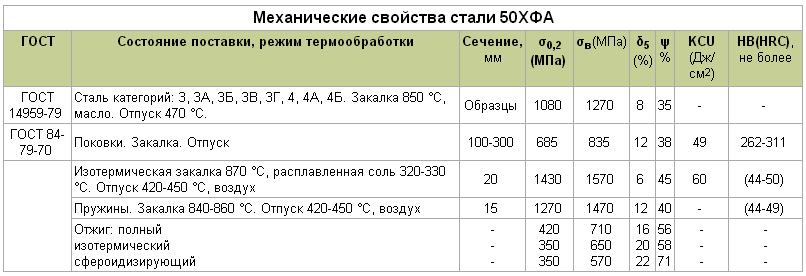

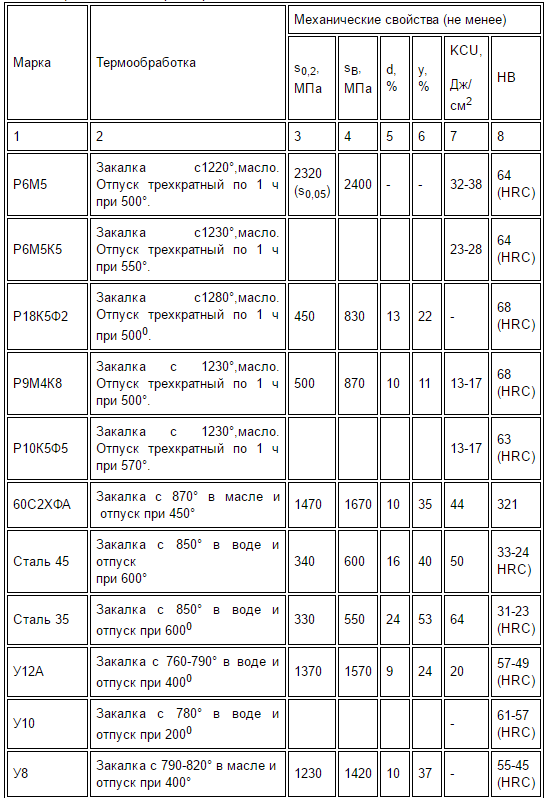

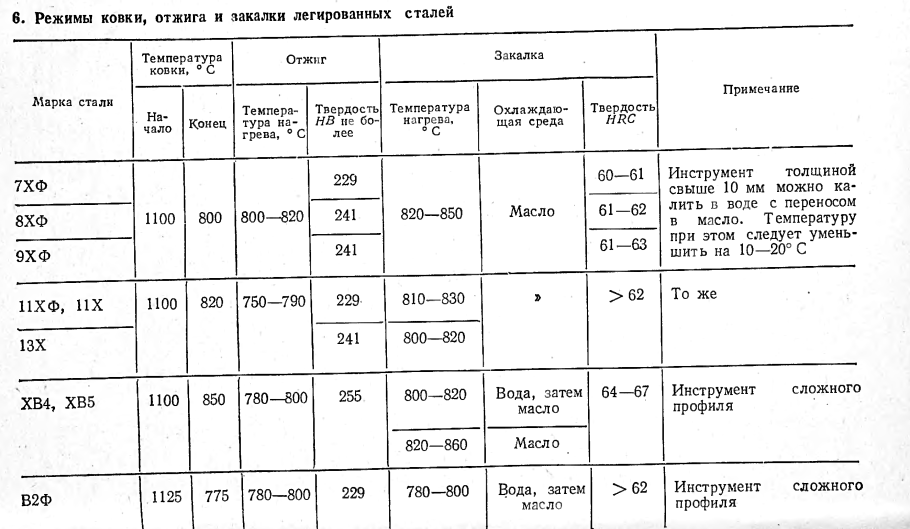

Термообработка легированных сталей марок 20Х, 15ХГН2ТА, 4Х5МФС, 20Х2Н4А, 50ХГФА, 6ХВ2С, 18ХГ, У9, 45Г2, 20ХГР, 38ХН3МА, 7Х3, 20ХН3А имеет общие требования для мартенсита, перлитных и аустенитных сплавов. Есть определенные критичные точки на графике для получения перлита, мартенсита, аустенитовой или ферритовой стали. Термическая обработка таких сплавов происходит с помощью длительного нагревания до определенной температуры.

Есть определенные критичные точки на графике для получения перлита, мартенсита, аустенитовой или ферритовой стали. Термическая обработка таких сплавов происходит с помощью длительного нагревания до определенной температуры.

Также этот процесс сопровождается затяжной выдержкой и медленным охлаждением. Но надо иметь в виду, что при закалке охлаждение более быстрое. Законы физики объясняют, почему происходит медленное нагревание и остывание: чем выше теплообмен, тем ниже вероятность повреждения сплава. Нагрев выполняют постепенно, по всей поверхности изделия.

После термообработке нержавеющей стали марок 07Х16Н6, 20Х13, 20Х14, 20Х16, 20Х18Н9Т и подобные сплавы (имеющие в маркировке обозначение «Х» – процент хрома в массе) оставляют медленно остывать в печи. Также сюда можно отнести сплавы с содержанием хрома 13 % и выше по весу заготовки. В составе печи для отложенного накаливания на некоторых производствах применяют электрообогревательное оборудование, которое будет нагревать металл по определенному алгоритму. Это позволит соблюсти технологию изготовления.

Это позволит соблюсти технологию изготовления.

При термообработке аустенитные стали в печи временно нагревают до +1 150 °С. После нужной выдержки каленую сталь охлаждают в масле до окончательного остывания или по определенному алгоритму. Это позволяет добиться устойчивой внутренней структуры. Сплав при этом улучшает все свои свойства.

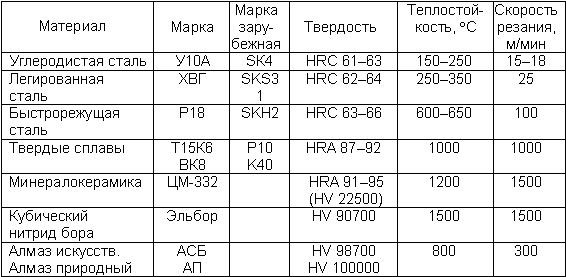

Быстрорежущая сталь при термообработке нагревается в печке с предельно точным термическим датчиком. Медленное нагревание и охлаждение. При правильной технологии сталь может потерять свою начальную твердость только при +650…+700 °С.

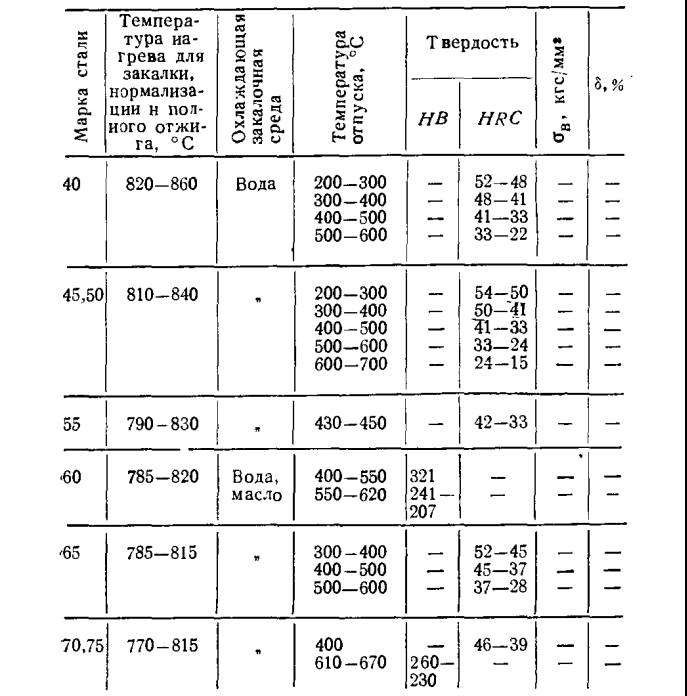

В зависимости от того, какой род стали нужно получить, простые углеродистые стали марок Ст3, Ст4, Ст5, Ст6, Ст8, Ст10, Ст15, Ст20, Ст25, Ст30, Ст35, Ст40, Ст45, Ст50, Ст55, Ст60, Ст75, содержащие сотые доли углерода по массе заготовок, нормализуют и отпускают, отжигают по общей технологии «мартенсит – перлит – аустенит – феррит». Основная задача – повышение устойчивости молекулярной связи в кристаллической решетке и снижение хрупкости.

Термообработка цветных сплавов отличается от других металлов особенной кристаллической решеткой, увеличенной или уменьшенной теплопроводностью и химической реакции на кислород и водород:

- При термической обработке алюминиевых и медных сплавов нет сложностей с накаливанием, а для титанового сплава – это основная проблема, так как его тепловая проводимость ниже в 15 раз, чем у алюминиевого.

- Медные сплавы при максимальной температуре контактируют с кислородом, на основании этого термообработка проводится в защитной среде.

- Сплавы с алюминием фактически пассивны к атмосферным газам, а титановый сплав, наоборот, наводороживается. Поэтому для снижения процента водорода титан обрабатывают в вакуумной среде. Термообработка стали из деформируемых металлов с алюминием (профили, трубы, уголки) выполняется с соблюдением температуры нагревания +450–500 °С.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Термическую обработку невозможно увидеть без специальных устройств. Чтобы оценить результат, полученный термистами, нужно воспользоваться микроскопом по микрошлифам или приборами для измерения механических свойств металла.

Чтобы оценить результат, полученный термистами, нужно воспользоваться микроскопом по микрошлифам или приборами для измерения механических свойств металла.

Термообработка стали играет огромную роль в формировании всех характеристик готовых изделий. Благодаря ей повышается износостойкость и эксплуатационная прочность деталей, и, как следствие, улучшается работа машин или механизмов. Также по справочнику, содержащему сведения по термообработке стали, можно уточнить свойства и конструктивные схемы изделий, используемых в термоцехах.

Читайте также

13.04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31. 03.2023

03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

27.03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

24.03.2023

Анодное покрытие и его особенности

Подробнее

Полное руководство по термообработке нержавеющей стали

Классификация и основные характеристики нержавеющей сталиОбработка нержавеющей стали: вызов…

Пожалуйста, включите JavaScript

Обработка нержавеющей стали: проблемы, решения и 10 Pro Советы. | 2023

Существует множество способов классификации нержавеющей стали, в том числе на основе химического состава, функциональных свойств, металлографической структуры и характеристик термической обработки.

Однако в целях практичности целесообразнее классифицировать его на основе его металлографической структуры и характеристик термообработки.

Основным легирующим элементом в нержавеющей стали является хром, и может быть добавлено небольшое количество стабильных ферритных элементов, таких как алюминий и молибден. Полученная структура представляет собой феррит.

Этот тип нержавеющей стали имеет низкую прочность и не может быть улучшен термической обработкой.

Вместо этого он обладает некоторой пластичностью, но также и высокой степенью хрупкости. Обладает хорошей коррозионной стойкостью в окислительных средах (таких как азотная кислота), но плохой коррозионной стойкостью в восстановительных средах.

2 . Аустенитная нержавеющая стальСодержит высокую концентрацию хрома, обычно более 18%, и примерно 8% никеля.

Некоторые используют марганец вместо никеля для дальнейшего повышения коррозионной стойкости, а некоторые добавляют такие элементы, как молибден, медь, кремний, титан или ниобий.

Фазовый переход при нагреве и охлаждении отсутствует, поэтому методы термической обработки не могут быть использованы для повышения его прочности.

Однако его преимуществом является низкая прочность, высокая пластичность и высокая ударная вязкость. Обладает высокой стойкостью к окислительным средам и хорошей стойкостью к межкристаллитной коррозии после добавки титана и ниобия.

3 . Мартенситная нержавеющая стальМартенситная нержавеющая сталь в основном содержит 12-18% Cr, при этом количество углерода регулируется в зависимости от потребностей, обычно 0,1-0,4%.

Для инструментов содержание углерода может достигать 0,8-1,0%, а некоторые из них улучшены за счет добавления таких элементов, как Mo, V и Nb для повышения стабильности и сопротивления отпуску.

Нагрев при высоких температурах и охлаждение с определенной скоростью приводит к образованию преимущественно мартенситной структуры, но также может содержать небольшое количество феррита, остаточного аустенита или карбидов сплава в зависимости от содержания углерода и легирующих элементов.

Структуру и характеристики можно регулировать, контролируя процесс нагрева и охлаждения, но коррозионная стойкость не так хороша, как у аустенитных, ферритных и дуплексных нержавеющих сталей.

Мартенситная нержавеющая сталь устойчива к органическим кислотам, но имеет плохую стойкость в таких средах, как серная и соляная кислоты.

4 . Аустеноферритная сталь нержавеющая стальОбычно содержание Cr составляет 17-30%, а содержание Ni составляет 3-13%.

Кроме того, добавляются такие легирующие элементы, как Mo, Cu, Nb, N и W, а содержание C поддерживается на очень низком уровне.

В зависимости от пропорции легирующих элементов некоторые из них представляют собой феррит, а другие – в основном аустенит, составляющие две дуплексные нержавеющие стали, которые существуют одновременно.

Поскольку он содержит феррит и упрочняющие элементы, после термической обработки его прочность несколько выше, чем у аустенитной нержавеющей стали, а его пластичность и ударная вязкость лучше.

Характеристики не могут быть изменены с помощью термической обработки.

Обладает высокой коррозионной стойкостью, особенно в средах, содержащих хлор, и морской воде, а также демонстрирует хорошую стойкость к точечной, щелевой коррозии и коррозии под напряжением.

5 . Нержавеющая сталь дисперсионного тверденияСостав этого типа нержавеющей стали характеризуется наличием таких элементов, как C, Cr, Ni и других элементов, включая Cu, Al и Ti, которые могут вызвать атмосферные осадки.

Механические свойства можно регулировать с помощью термической обработки, но механизм упрочнения отличается от механизма упрочнения мартенситной нержавеющей стали.

Благодаря дисперсионному упрочнению содержание углерода может поддерживаться на очень низком уровне, что обеспечивает лучшую коррозионную стойкость по сравнению с мартенситной нержавеющей сталью и эквивалентно Cr-Ni аустенитной нержавеющей стали.

Нержавеющая сталь характеризуется своим составом, состоящим из большого количества легирующих элементов, основным компонентом которых является Cr. Это основное требование к нержавеющей стали, чтобы она обладала коррозионной стойкостью.

Для полного использования легирующих элементов и достижения идеальной механической и коррозионной стойкости необходимо также применять методы термической обработки.

1 . Термическая обработка ферритной нержавеющей сталиФерритная нержавеющая сталь обычно характеризуется стабильной структурой одного феррита и не претерпевает фазового перехода при нагревании и охлаждении.

В результате термическая обработка не может быть использована для корректировки его механических свойств. Основной целью является снижение хрупкости и повышение стойкости к межкристаллитной коррозии.

- Хрупкость σ-фазы: Ферритная нержавеющая сталь склонна к образованию σ-фазы, которая представляет собой соединение металла с высоким содержанием Cr, которое является твердым и хрупким. Этому образованию способствует присутствие таких элементов, как Cr, Si, Mn и Mo, а также нагрев стали до температур от 540 до 815°C. Однако образование σ-фазы обратимо, и повторный нагрев выше температуры ее образования приведет к ее повторному растворению в твердом растворе.

- Хрупкость при 475°C: При длительном нагреве ферритной нержавеющей стали в диапазоне 400-500°C она может проявлять повышенную прочность, снижение ударной вязкости и повышенную хрупкость, особенно при 475°C. Это связано с тем, что атомы Cr в феррите будут перестраиваться и образовывать области, богатые Cr, которые вызывают искажение решетки и создают внутреннее напряжение, что приводит к повышению твердости и хрупкости. Образование этих областей, богатых хромом, также снижает коррозионную стойкость стали.

Повторный нагрев до температуры выше 700°С устранит коробление и внутренние напряжения, а хрупкость при 475°С исчезнет.

Повторный нагрев до температуры выше 700°С устранит коробление и внутренние напряжения, а хрупкость при 475°С исчезнет. - Высокотемпературная хрупкость: Быстрое охлаждение после нагревания ферритной нержавеющей стали до температуры выше 925°C может привести к выделению таких соединений, как Cr, C и N, в зернах и на границах зерен, что приведет к повышению хрупкости и межкристаллитной коррозии. Это можно исправить, нагрев сталь до температуры от 750 до 850°С, а затем быстро охладив.

Процесс термообработки:

① Отжиг

Для устранения σ-фазы, хрупкости при 475°C и высокотемпературной хрупкости можно применить отжиг.

Процесс включает нагрев до 780~830°C с последующим охлаждением на воздухе или в печи.

Для сверхчистой ферритной нержавеющей стали с низким содержанием углерода (C≤0,01%) и строго контролируемыми уровнями Si, Mn, S и P температура отжига может быть повышена.

② Обработка для снятия напряжения

После сварки или холодной обработки детали могут иметь остаточное напряжение.

В случаях, когда отжиг не подходит, можно провести обработку для снятия напряжений путем нагревания деталей до температуры 230~370℃, поддержания температуры и последующего охлаждения на воздухе. Это может помочь устранить некоторое внутреннее напряжение и улучшить пластичность.

2 . Термическая обработка аустенитной нержавеющей сталиПрисутствие Cr, Ni и других легирующих элементов в аустенитной нержавеющей стали снижает температуру Ms ниже комнатной (от -30 до -70°C).

Стабильность аустенитной структуры означает, что при нагревании и охлаждении выше комнатной температуры не происходит фазового перехода.

Таким образом, основная цель термической обработки аустенитной нержавеющей стали состоит не в изменении механических свойств, а в повышении коррозионной стойкости.

Обработка раствором аустенитной нержавеющей стали

Эффекты:

① Осаждение и растворение карбидов сплавов в стали

Углерод (C) является одним из легирующих элементов, присутствующих в стали. Хотя он обладает небольшим упрочняющим эффектом, он снижает коррозионную стойкость, особенно когда образует карбиды с хромом (Cr).

Хотя он обладает небольшим упрочняющим эффектом, он снижает коррозионную стойкость, особенно когда образует карбиды с хромом (Cr).

Чтобы свести к минимуму присутствие карбидов C и Cr, растворимость C в аустените регулируют путем нагревания и охлаждения.

Растворимость С в аустените высокая при высоких температурах (0,34% при 1200°С) и низкая при низких температурах (0,02% при 600°С и даже ниже при комнатной температуре).

Сталь нагревают до высокой температуры для растворения соединения C-Cr и быстро охлаждают для предотвращения осаждения.

Помогает улучшить коррозионную стойкость стали, особенно ее стойкость к межкристаллитной коррозии.

② Сигма (σ) Фаза

Длительный нагрев в диапазоне 500-900°C или добавление таких элементов, как титан, ниобий и молибден, может привести к выделению σ-фазы в аустенитной стали.

Повышает хрупкость стали и снижает ее коррозионную стойкость.

σ-фазу можно удалить, растворив ее при температуре выше температуры осаждения и быстро охладив, чтобы предотвратить повторное осаждение.

Процесс:

В соответствии со стандартом GB1200 рекомендуемый диапазон температур нагрева составляет 1000-1150°C, обычно 1020-1080°C.

Температуру нагрева можно регулировать в допустимом диапазоне в зависимости от состава конкретной марки, отливки или поковки. Метод охлаждения должен быть быстрым, чтобы предотвратить осаждение карбида.

В Китае и некоторых других национальных стандартах «быстрое охлаждение» указывается после твердого раствора.

Шкала «быстро» может быть определена на основе следующих критериев:

- При содержании C ≥ 0,08% или Cr > 22% и количестве Ni сталь должна охлаждаться водой.

- При содержании углерода < 0,08% и размере > 3 мм сталь следует охлаждать на воздухе.

- При содержании углерода < 0,08% и размере ≤ 0,5 мм сталь может охлаждаться воздухом.

Стабилизирующая термообработка аустенитной нержавеющей стали

Стабилизирующая термообработка — это процесс, который ограничивается определенными марками аустенитных нержавеющих сталей, таких как 1Cr18Ni9Ti и 0Cr18Ni11Nb, которые содержат стабилизирующие элементы Ti или Nb.

Эффекты:

Как обсуждалось ранее, осаждение соединений типа Cr23C6 из-за комбинации Cr и C на границах зерен может привести к снижению коррозионной стойкости аустенитной нержавеющей стали.

Чтобы предотвратить это, в сталь добавляют Ti и Nb, чтобы создать условия, при которых C предпочтительно сочетается с Ti и Nb вместо Cr.

Это помогает удерживать Cr в аустените и обеспечивает коррозионную стойкость стали. Стабилизирующая термообработка объединяет Ti, Nb и C для стабилизации Cr в аустените.

Процесс:

Температура нагрева: Температура нагрева должна быть выше температуры растворения Cr23C6 (400–825 ℃) и немного ниже или выше начальной температуры растворения TiC или NbC (например, диапазон температур растворения TiC составляет 750-1120 ℃).

Температура стабилизирующего нагрева обычно устанавливается на уровне 850-930 ℃, что позволяет полностью растворить Cr23C6 и позволить Ti или Nb соединиться с углеродом, сохраняя при этом Cr в аустените.

Метод охлаждения: Обычно используется воздушное охлаждение, но также может использоваться водяное охлаждение или охлаждение в печи в зависимости от конкретных условий деталей.

Скорость охлаждения оказывает минимальное влияние на эффект стабилизации.

Наши экспериментальные исследования показали, что скорости охлаждения 0,9°C/мин и 15,6°C/мин от температуры стабилизации 9От 00°C до 200°C приводят к одинаковой металлографической структуре, твердости и стойкости к межкристаллитной коррозии.

Обработка для снятия напряжения из аустенитной нержавеющей стали

Назначение:

Детали из аустенитной нержавеющей стали неизбежно подвергаются напряжению во время процессов холодной обработки, таких как обработка и сварка.

Это напряжение может иметь негативные последствия, например повлиять на стабильность размеров и вызвать коррозионное растрескивание под напряжением в таких средах, как Cl-, h3S, NaOH и т. д.

Этот вид повреждений носит локальный и внезапный характер и может нанести вред. Чтобы свести к минимуму напряжение в этих частях, можно использовать методы снятия напряжения.

Чтобы свести к минимуму напряжение в этих частях, можно использовать методы снятия напряжения.

Процесс:

Лечение раствором и стабилизирующее лечение могут помочь снять стресс, если позволяют условия. Однако эти методы не всегда могут быть осуществимы, например, для трубных фитингов в петле, готовых заготовок с ограниченным запасом и деталей сложной формы, которые легко деформируются.

В таких случаях нагрев деталей до температуры ниже 450°C может помочь снизить напряжение.

Если заготовка будет использоваться в среде с сильной коррозией под напряжением и напряжение необходимо полностью устранить, следует рассмотреть выбор таких материалов, как аустенитная нержавеющая сталь со сверхнизким содержанием углерода со стабилизирующими элементами.

3. Термическая обработка мартенситной нержавеющей стали Наиболее отличительной чертой мартенситной нержавеющей стали по сравнению с ферритной, аустенитной и дуплексной нержавеющей сталью является ее способность регулировать свои механические свойства в широком диапазоне с помощью методов термообработки для удовлетворения различных потребностей различных приложений.

Кроме того, на коррозионную стойкость мартенситной нержавеющей стали могут по-разному влиять различные используемые методы термообработки.

① The structure of martensitic stainless steel after quenching

Depending on the chemical composition

- 0Cr13, 1Cr13, 1Cr17Ni2 are martensite + a small amount of ferrite;

- 2Cr13, 3Cr13, 2Cr17Ni2 имеют в основном мартенситную структуру;

- 4Х13, 9Х18 – сплав карбидный на мартенситной матрице;

- 0Cr13Ni4Mo и 0Cr13Ni6Mo сохранили аустенит на мартенситной матрице.

② Коррозионная стойкость и термическая обработка мартенситной нержавеющей стали

Термическая обработка мартенситной нержавеющей стали не только изменяет ее механические свойства, но также различным образом влияет на ее коррозионную стойкость.

Например, низкотемпературный отпуск после закалки дает высокую коррозионную стойкость, а среднетемпературный отпуск (400-550°С) – низкую коррозионную стойкость.

С другой стороны, высокотемпературный отпуск (600-750°C) приводит к повышению коррозионной стойкости.

③ Метод и назначение процесса термообработки мартенситной нержавеющей стали отжиг) можно использовать, если целью является снижение твердости, облегчение обработки и снятие напряжения. Температура нагрева обычно составляет 740-780 ℃, а твердость может поддерживаться на уровне 180-230HB после охлаждения на воздухе или в печи. Этот процесс изотермического отжига также эффективен для улучшения плохой структуры после ковки, а также для улучшения механических свойств после закалки и отпуска, особенно ударной вязкости. Закалка Основной целью закалки мартенситной нержавеющей стали является повышение ее прочности. Процесс включает нагрев стали до температуры выше критической точки, поддержание тепла для полного растворения карбидов в аустенит, а затем охлаждение с соответствующей скоростью для получения мартенситной структуры. Выбор температуры нагрева: Основной принцип заключается в образовании аустенита и однородном растворении карбидов сплава в аустените. Во избежание более крупных аустенитных зерен или присутствия феррита или остаточного аустенита в структуре после закалки температура нагрева не должна быть слишком низкой или слишком высокой. Температурный диапазон для мартенситной закалки нержавеющей стали широко варьируется, но, согласно нашему опыту, он обычно находится в пределах 980-1020°C. Однако для специальных марок стали, особого контроля состава или особых требований может потребоваться регулировка температуры нагрева, но принцип нагрева не должен нарушаться. Метод охлаждения: Благодаря составу мартенситной нержавеющей стали аустенит более стабилен, кривая C смещается вправо, а критическая скорость охлаждения ниже. Таким образом, мартенситную сталь можно закаливать с использованием масляного или воздушного охлаждения. Однако для деталей, требующих большой глубины закалки и высоких механических свойств, особенно высокой ударной вязкости, рекомендуется масляное охлаждение. Отпуск После закалки получается мартенситная нержавеющая сталь с высокой твердостью, хрупкостью и внутренним напряжением, которую необходимо отпускать для улучшения механических свойств. Мартенситная нержавеющая сталь обычно подвергается отпуску при двух разных температурах: Отпуск при температуре от 400 до 600°C, как правило, не рекомендуется, так как он может привести к выделению высокодисперсных карбидов из мартенсита, что приведет к отпускной хрупкости и снижению коррозионной стойкости. Однако некоторые пружины, такие как пружины из стали 3Cr13 и 4Cr13, можно закалять при этой температуре, что приводит к твердости по шкале Роквелла от 40 до 45 и хорошей эластичности. Методом охлаждения после отпуска обычно является охлаждение на воздухе, но для марок стали, склонных к отпускной хрупкости, таких как 1Cr17Ni2, 2Cr13 и 0Cr13Ni4Mo, после отпуска рекомендуется масляное охлаждение. Дуплексная нержавеющая сталь является недавним дополнением к семейству нержавеющих сталей и получила широкое признание и признание благодаря своим уникальным характеристикам. Высокое содержание хрома, низкое содержание никеля и добавление молибдена и азота делают его более прочным и гибким, чем аустенитные и ферритные нержавеющие стали, при этом обеспечивая эквивалентную коррозионную стойкость. Он также обладает превосходной стойкостью к точечной, щелевой коррозии и коррозии под напряжением в среде с хлоридами и морской водой. Последствия термической обработки дуплексной нержавеющей стали следующие: ① Удаление вторичного аустенита: при более высоких температурах, например, при литье или ковке, количество феррита увеличивается. При температурах выше 1300°C может стать однофазным ферритом, который нестабилен при высоких температурах. Старение при более низкой температуре может привести к выделению аустенита, известного как вторичный аустенит. Однако количество хрома и азота в этом аустените ниже, чем в обычном аустените, что делает его потенциальным источником коррозии, поэтому его необходимо удалять с помощью термической обработки. ② Устранение карбида Cr23C6: дуплексная сталь может выделять Cr23C6 при температурах ниже 950°C, вызывая повышенную хрупкость и снижение коррозионной стойкости. Это должно быть устранено. ③ Устранение нитридов Cr2N, CrN: из-за присутствия азота в стали вместе с хромом могут образовываться нитриды, которые могут негативно повлиять как на механические свойства, так и на коррозионную стойкость, и их необходимо устранять. ④ Устранение интерметаллической фазы: Состав двухфазной стали может привести к образованию интерметаллических фаз, таких как σ-фаза и γ-фаза, которые снижают коррозионную стойкость и повышают хрупкость, поэтому их необходимо исключить. Процесс термической обработки аналогичен процессу аустенитной стали и включает обработку твердого раствора при температуре нагрева 980~1100°C с последующим быстрым охлаждением. Обычно используется водяное охлаждение. Дисперсионно-твердеющая нержавеющая сталь является относительно недавней разработкой и представляет собой тип нержавеющей стали, который был опробован, протестирован и улучшен на практике. Более ранние нержавеющие стали, такие как ферритные и аустенитные нержавеющие стали, обладают хорошей коррозионной стойкостью, но их механические свойства не могут быть отрегулированы с помощью методов термообработки, что ограничивает их полезность. Мартенситная нержавеющая сталь может подвергаться термообработке для улучшения ее механических свойств, но ее коррозионная стойкость низкая. Особенности: Нержавеющая сталь дисперсионного твердения имеет низкое содержание углерода (обычно ≤0,09%) и высоким содержанием хрома (обычно ≥14% или выше), наряду с такими элементами, как Mo и Cu, что делает его коррозионностойким, эквивалентным коррозионной стойкости аустенитной нержавеющей стали. Посредством обработки твердым раствором и старением можно получить структуру с фазами дисперсионного твердения, осажденными на мартенситной матрице, что приводит к более высокой прочности. Прочность, пластичность и вязкость можно регулировать в определенном диапазоне путем регулирования температуры старения. Кроме того, метод термической обработки твердого раствора с последующим осаждающим армированием в фазе осаждения позволяет обрабатывать базовые формы с низкой твердостью после обработки твердым раствором. За счет повторного упрочнения путем старения затраты на обработку снижаются, и эта сталь превосходит мартенситные стали. Классификация: ① Мартенситная дисперсионно-твердеющая нержавеющая сталь и ее термическая обработка Мартенситная дисперсионно-твердеющая нержавеющая сталь характеризуется превращением аустенита в мартенсит, начинающимся при температуре выше комнатной (Ms). При нагреве стали до температуры аустенизации и быстром охлаждении получается сланцеобразная мартенситная матрица. После старения мелкая масса меди выделяется из мартенситной матрицы, упрочняя сталь. Типичным сортом по стандарту GB1220 является 0Cr17Ni4Cu4Nb (Ph27-4) со следующим составом: C≤0,07, Ni: 3-5, Cr: 15,5-17,5, Cu: 3-5, Nb: 0,15-0,45. Точка Ms составляет приблизительно 120°C, а точка Mz составляет около 30°C. Обработка твердого раствора: При нагревании до 1020-1060°C и быстром охлаждении водой или маслом структура стали становится пластинчатым мартенситом с твердостью около 320HB. Температура нагрева не должна превышать 1100°C, так как это может привести к увеличению содержания феррита в структуре, снижению точки Ms, увеличению остаточного аустенита, снижению твердости и ухудшению результатов термообработки. Обработка старением: Дисперсность и размер частиц осадков зависят от температуры старения и приводят к различным механическим свойствам. В соответствии со стандартом GB1220 свойства после старения при различных температурах следующие: ② Термическая обработка полуаустенитной нержавеющей стали Точка Ms полуаустенитной нержавеющей стали обычно немного ниже комнатной температуры, что приводит к аустенитная структура с низкой прочностью после обработки на твердый раствор и охлаждения до комнатной температуры. Для повышения прочности и твердости матрицы сталь необходимо повторно нагреть до 750-950°C для изоляции. На этой стадии карбиды будут осаждаться в аустените, снижая его стабильность и повышая точку Ms выше комнатной температуры. При охлаждении получается мартенситная структура. Также может быть добавлена холодная обработка (обработка при отрицательных температурах) с последующим старением для получения упрочненной стали с выделениями в мартенситной матрице. В стандарте GB1220 рекомендуется марка 0Cr17Ni7Al (Ph27-7) со следующим составом: C≤0,09, Cu≤0,5, Ni: 6,5–7,5, Cr: 16–18, Al: 0,75–1,5. Раствор + регулировка + обработка старением: Температура твердого раствора составляет 1040°C, сталь охлаждается водой или маслом для получения аустенитной структуры с твердостью около 150HB. Температура регулировки 760°С и охлаждение стали на воздухе для выделения карбидов сплава в аустените, снижения его стабильности, повышения точки Мс до 50-90°С и получения после охлаждения реечного мартенсита. Твердость может достигать 290HB. После старения при 560°C Al и его соединения выпадают в осадок, упрочняя сталь и повышая ее твердость до 340HB. Твердый раствор + Регулировка + Холодная обработка + Старение: Температура твердого раствора составляет 1040°C, для получения аустенитной структуры используется водяное охлаждение. Температура регулировки составляет 955°C для увеличения точки Ms и получения реечного мартенсита после охлаждения. Холодная обработка при -73°C в течение 8 часов снижает уровень остаточного аустенита в структуре для получения максимального мартенсита. 0

акции Термообработка — это процесс нагревания и охлаждения металла в контролируемой среде с целью изменения его кристаллической структуры и механических свойств в соответствии с предполагаемым применением. Существует много типов процессов термической обработки, применимых для конкретных типов металлов и выполняемых при различных температурах, времени обработки и циклах обработки. В этой статье основное внимание уделяется различным вариантам термической обработки нержавеющей стали. Прежде чем узнать о том, как осуществляется этот процесс, важно знать, для чего нержавеющая сталь подвергается термической обработке. Контролируя скорость диффузии и скорость охлаждения, термообработка изменяет микроструктуру нержавеющей стали, чтобы изменить или получить желаемые механические, химические и физические характеристики, подходящие для ее предполагаемого применения. Это делается в контролируемой среде, так что металл не плавится и его форма остается неизменной в течение всего процесса нагрева. Как правило, термообработку можно проводить для управления такими свойствами, как прочность, пластичность, ударная вязкость, твердость, эластичность, износостойкость и магнетизм. Эти изменения свойств могут быть либо только на поверхности, в отдельных частях, либо на всем протяжении материала, в зависимости от применения. В многоступенчатом производстве термообработка также обычно используется для восстановления максимальной коррозионной стойкости и улучшения обрабатываемости и обрабатываемости за счет устранения внутренних напряжений, вызванных предыдущими производственными процессами, такими как холодная обработка, механическая обработка, штамповка и сварка. Нержавеющие стали делятся на четыре группы в зависимости от кристаллографической структуры: ферритные, аустенитные, мартенситные и дисперсионно-твердеющие. Из-за разного состава материала каждая из этих групп по-разному реагирует на тепло. Следовательно, термообработка, которая может быть применена к одной группе, может быть неприменима к другой. Применимые варианты термообработки для каждой группы обсуждаются ниже. Аустенитные нержавеющие стали представляют собой гранецентрированные кубические стали, содержащие, среди прочего, от 16 до 26% хрома, до 35% никеля и до 15% марганца. На сегодняшний день они являются наиболее широко используемым типом нержавеющих сплавов на рынке, в основном из-за их превосходной коррозионной стойкости, простоты изготовления и превосходной прочности даже при экстремальных температурах. Обычно их нельзя упрочнить термической обработкой, вместо этого их можно упрочнить только холодной обработкой. Целью отжига является растворение карбидов для повышения стойкости к межкристаллитной коррозии. Поскольку карбид выделяется при температурах до 900°С, отжиг следует проводить при температуре от 955°С до 1120°С в зависимости от марки стали. После отжига охлаждение должно быть быстрым, чтобы растворенные карбиды оставались в растворе. Для некоторых марок сталей, особенно с нестабилизированным составом, требуется закалка в воде. Рекомендуемые температуры для отжига различных типов аустенитных нержавеющих сталей указаны в таблице ниже: Важно отметить, что аустенитные стали имеют высокое тепловое расширение — примерно на 50 % выше, чем у низкоуглеродистой стали. Ферритные нержавеющие стали представляют собой объемно-центрированные кубические стали, содержащие от 10 до 30% хрома и следы молибдена, кремния, алюминия, титана, ниобия, серы и селена. Они также обладают хорошей пластичностью и формуемостью, однако, в отличие от аустенитных сталей, являются ферромагнитными и обладают относительно низкой прочностью при экстремальных температурах. Как и аустенитные стали, ферритные нержавеющие стали могут подвергаться термической обработке только путем отжига. Это делается для снятия напряжения от холодной обработки или сварки и обеспечения более однородного состава. Поскольку ферритные нержавеющие стали становятся хрупкими при температурах от 400°C до 525°C, что вызвано выделением большого количества хрома, температуру отжига обычно устанавливают между 650°C и 900°C. Этот диапазон находится чуть выше температуры охрупчивания и чуть ниже температур, при которых начинается образование аустенита. Рекомендуемые температуры для отжига различных типов ферритных нержавеющих сталей приведены в таблице ниже: Мартенситные нержавеющие стали представляют собой объемно-центрированные тетрагональные стали, содержащие от 11,5 до 18% хрома и следы марганца, молибдена, кремния, серы, фосфора и никеля. Они могут быть сконфигурированы как с низким или высоким содержанием углерода, в зависимости от предполагаемого применения. Низкоуглеродистые мартенситные стали обычно используются в насосах и клапанах из-за их коррозионной стойкости и высокой прочности, а варианты с высоким содержанием углерода используются в столовых приборах, медицинских инструментах и тормозных дисках из-за их износостойкости. Процесс термообработки мартенситной нержавеющей стали по существу такой же, как и у простой углеродистой или низколегированной стали, однако мартенситные стали более чувствительны. Следовательно, уровень брака, а также стоимость их переработки в компоненты высоки. Термическая обработка обычно включает в себя четыре этапа: очистку, предварительный нагрев, аустенизацию и закалку. Поскольку мартенситные стали чувствительны к параметрам термообработки, важна предварительная очистка для удаления ненужных веществ. Например, смазка и масло могут вызвать науглероживание, а загрязнение хлоридами может привести к сильному образованию накипи. После очистки их предварительно нагревают, чтобы избежать возможности растрескивания, особенно на тонких, сильно отшлифованных компонентах или компонентах с острыми углами. Предварительный нагрев обычно выполняется при температуре от 760⁰C до 790⁰C, гарантируя, что все части компонента предварительно нагреты до заданной температуры перед отжигом или закалкой. После предварительного нагрева сталь подвергается аустенизации при температурах от 925°C до 1065°C. Для получения максимальной коррозионной стойкости и прочности сталь следует аустенизировать при максимально возможной температуре в пределах диапазона, достаточной для предотвращения обезуглероживания, чрезмерного роста зерен, охрупчивания и растрескивания. Рекомендуемые температуры аустенизации, закалочной среды и температуры отпуска для мартенситных нержавеющих сталей приведены в таблице ниже: Для металлов толщиной до 2 дюймов замачивание выполняется от 30 до 60 минут с дополнительными 30 минутами на каждый дополнительный дюйм толщины. Для полного отжига время выдержки следует увеличить вдвое. Однако это может быть дорого и занимать много времени, поэтому это следует делать только в том случае, если металл требует серьезной деформации. После аустенизации мартенситную сталь необходимо закалить в масле или на воздухе. Обычно для получения максимальной коррозионной стойкости и пластичности предпочтительна закалка в масле. Однако для тяжелых секций может потребоваться воздушное охлаждение, чтобы предотвратить деформацию. Нержавеющие стали дисперсионного твердения являются наиболее кованым типом нержавеющей стали. Эти марки содержат элементы дисперсионного твердения, такие как алюминий, титан, ниобий и медь. Существует множество способов обработки нержавеющих сталей PH, включая обработку твердым раствором и обработку старением. Обработка твердого раствора включает в себя нагрев металла при температуре от 1020° до 1060°C, а затем его охлаждение водой или маслом. После изоляции металл образует сланцевый мартенсит с твердостью около 320 HB. Температура не должна превышать 1100 ℃, так как это приведет к увеличению количества феррита и аустенита и снижению твердости. С другой стороны, обработка старением представляет собой процесс естественного или искусственного старения нержавеющей стали с образованием металлических выделений, блокирующих дислокации и повышающих прочность и твердость металла при одновременном снижении его пластичности. Процесс искусственного старения осуществляется путем нагревания сплава до температуры ниже его температуры рекристаллизации, но достаточно высокой, чтобы ускорить образование металлических осадков. кривую превращения), выдерживают в течение более длительного времени (см. кривую превращения) и, наконец, охлаждают до температуры ниже 550 °C. . Твердость после этого процесса также может быть между 150-180HB.

кривую превращения), выдерживают в течение более длительного времени (см. кривую превращения) и, наконец, охлаждают до температуры ниже 550 °C. . Твердость после этого процесса также может быть между 150-180HB.

Варианты термообработки нержавеющей стали

Преимущества термообработки нержавеющей стали

вариантов термообработки для различных видов нержавеющей стали

Аустенитные нержавеющие стали

Единственным процессом термической обработки, который можно применять к аустенитным нержавеющим сталям, является отжиг. Отжиг может производиться для улучшения их мягкости и пластичности, а также для восстановления максимальной коррозионной стойкости после сварки или термической обработки.

Единственным процессом термической обработки, который можно применять к аустенитным нержавеющим сталям, является отжиг. Отжиг может производиться для улучшения их мягкости и пластичности, а также для восстановления максимальной коррозионной стойкости после сварки или термической обработки. Следовательно, при отжиге должно быть достаточно места для расширения металла.

Следовательно, при отжиге должно быть достаточно места для расширения металла. Ферритные нержавеющие стали

Мартенситные нержавеющие стали

Дисперсионное твердение (Ph) Нержавеющая сталь

Они сочетают в себе превосходную коррозионную стойкость аустенитных сталей с высокой прочностью мартенситных сталей.

Они сочетают в себе превосходную коррозионную стойкость аустенитных сталей с высокой прочностью мартенситных сталей.

После происходит воздушное охлаждение.

После происходит воздушное охлаждение. В таком состоянии аустенит будет понемногу распадаться.

В таком состоянии аустенит будет понемногу распадаться.

Повторный нагрев до температуры выше 700°С устранит коробление и внутренние напряжения, а хрупкость при 475°С исчезнет.

Повторный нагрев до температуры выше 700°С устранит коробление и внутренние напряжения, а хрупкость при 475°С исчезнет.