Термообработка стали у8а: Сталь У8А. Характеристики, применение, цены и аналоги

alexxlab | 12.04.2023 | 0 | Разное

Марка инструментальной стали У8(У8А) расшифровка, характеристики, состав, аналоги, свойства

Содержание

- 1 Аналоги, Заменители

- 2 Расшифровка

- 3 Применение У8

- 4 Свариваемость

- 5 Характеристики

- 6 Плотность ρп кг/см3 при температуре испытаний, °С

- 7 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

- 8 Удельное электросопротивление ρ, нОм*м при температуре испытаний, °С

- 9 Модуль нормальной упругости (Модуль упругости) Е, ГПа, при температуре испытаний, °С

- 10 Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

- 11 Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

- 12 Температура критических точек

- 13 Химический состав, % (ГОСТ 1435-99)

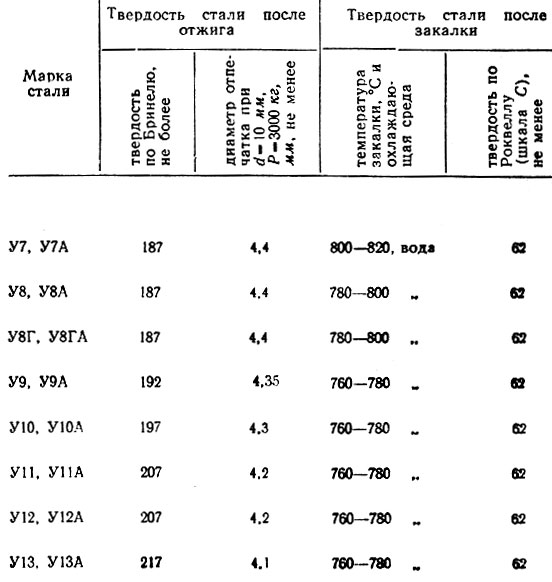

- 14 Твердость стали после термообработки (ГОСТ 1435-90)

- 15 Механические свойства ленты (ГОСТ 2283-79)

- 16 Твердость стали в зависимости от температуры отпуска

- 17 Механические свойства в зависимости от температуры испытаний

- 18 Технологические свойства

- 19 Узнать еще

Аналоги, Заменители

Cтали У7, У7А, У10, У10А.

Иностранные аналоги для стали У8: C80W (Европа), SKC3 (Япония).

Иностранные аналоги для стали У8А: C80W1 (Европа), W108 (США).

Расшифровка

Буква У в обозначении и следующая за ней цифра указывают среднее содержание углерода в стали в десятых долях процента. В стали У8 по ГОСТ 1435-99 содержание углерода колеблется в пределах 0,75-0,84%.

Если в обозначении стали присутствует буква А, например У8А, то эта буква указывает, что сталь является высококачественной.

Наличие в маркировки буквы Г — означает повышенное содержание марганца.

Применение У8

Сталь У8 применяется в инструменте работающем в условиях, не вызывающих разогрева режущей кромки: фрез, зенковок, пил продольных и дисковых, зубила, долота, накатных роликов, кернеров, лезвия ножниц для резки металла, топоры, стамески, плоскогубцы комбинированные, боковые кусачки.

Свариваемость

Сталь У8 не применяется для сварных конструкций. Способ сварки КТС (Контактно Точечная Сварка)

Характеристики

Плотность ρ

п кг/см3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| У8, У8А | 7839 | 7817 | 7786 | 7752 | 7714 | 7676 | 7638 | 7600 | 7852 | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| У8, У8А | — | 49 | 46 | 42 | 38 | 35 | 33 | 30 | 24 | 25 |

Удельное электросопротивление ρ, нОм*м при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| У8, У8А | — | 230 | 305 | 395 | 491 | 625 | 769 | 931 | 1165 |

Модуль нормальной упругости (Модуль упругости) Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| У8 | 209 | 205 | 199 | 192 | 185 | 175 | 166 | — | — | — |

| У8А | 209 | 205 | 199 | 192 | 185 | 175 | 166 | — | — | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| У8 | 81 | 80 | 77 | 74 | 71 | 67 | 62 | — | — | — |

| У8А | 81 | 80 | 77 | 74 | 71 | 67 | 62 | — | — | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 477 | 511 | 528 | 548 | 565 | 594 | 624 | 724 | 724 | 703 |

Температура критических точек

| Ас1 | Асm | Ar1 | Mн |

| 730 | 765(112) | 700 | 245 |

Химический состав, % (ГОСТ 1435-99)

| Сталь | C | Mn | Si | S | P | Cr | Ni | Cu |

| не более | ||||||||

| У8 | 0,75-0,84 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,03 | 0,12-0,4 | 0,12-0,25 | 0,2-0,25 |

| У8А | 0,75-0,84 | 0,17-0,28 | 0,17-0,33 | 0,018 | 0,025 | 0,12-0,4 | 0,12-0,25 | 0,2-0,25 |

| У8Г | 0,8-0,9 | 0,33-0,58 | 0,17-0,33 | 0,028 | 0,03 | 0,12-0,4 | 0,12-0,25 | 0,2-0,25 |

| У8ГА | 0,8-0,9 | 0,17-0,28 | 0,17-0,33 | 0,018 | 0,025 | 0,12-0,4 | 0,12-0,25 | 0,2-0,25 |

Твердость стали после термообработки (ГОСТ 1435-90)

| Состояние поставки | Твердость |

| Сталь термообработанная | Закалка с 780-800 °С в воде |

| До HB 187 | Св. HRCэ 63 HRCэ 63 |

Механические свойства ленты (ГОСТ 2283-79)

| Состояние поставки | Сечение, мм | σв МПа, не более | δ5, (δ4), %не менее |

| Лента холоднокатаная отоженная | 0,1-1,5 | 650 | 15 |

| 1,5-4,0 | 750 | 10 | |

| Лента холоднокатаная нагартованая, класс прочности: | |||

| Н1 | 0,1-4,0 | 750-900 | — |

| Н2 | 900-1050 | — | |

| Н3 | 0,1-4,0 | 1050-1200 | — |

| Лента отожженная высшей категории качества | 0,1-4,0 | 650 | 15 |

Твердость стали в зависимости от температуры отпуска

| tотп., °С | Твердость HRCэ |

| 160-200 | 61-65 |

| 200-300 | 56-61 |

| 300-400 | 47-56 |

| 400-500 | 37-47 |

| 500-600 | 29-37 |

Примечание: закалка с 780-800 °С в воде.

Механические свойства в зависимости от температуры испытаний

| tисп, °С | σ0.2, МПа | σв, МПа | δ5, % | ψ, % | Твердость НВ |

| Отжиг или нормализация | |||||

| 100 | — | 710 | 17 | 24 | 195 |

| 200 | — | 640 | 15 | 15 | 205 |

| 300 | — | — | 17 | 16 | 205 |

| 400 | — | — | 19 | 23 | 190 |

| 500 | — | 500 | 23 | 29 | 170 |

| 600 | — | 370 | 28 | 39 | 150 |

| 700 | — | 255 | 33 | 50 | 120 |

| Закалка с 780 °С в масле; отпуск при 400 °С (образцы гладкие диаметром 6,3 мм) | |||||

| 20 | 1230 | 1420 | 10 | 37 | — |

| -40 | 1270 | 1450 | 11 | 36 | — |

| -70 | 1300 | 1470 | 12 | 35 | — |

Образец диаметром 5 мм и длиной 25 мм, деформированный и отожженный. Скорость деформирования 10 мм/мин; скорость деформации 0,007 1/с | |||||

| 700 | — | 105 | 58 | 91 | — |

| 800 | — | 91 | 58 | 100 | — |

| 900 | — | 55 | 62 | 100 | — |

| 1000 | — | 33 | 62 | 100 | — |

| 1100 | — | 21 | 80 | 100 | — |

| 1200 | — | 15 | 69 | 100 | — |

Технологические свойства

Температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, сечения 101-300 мм — в яме.

Обрабатываемость резанием — Кv тв.спл = 1,2 и Кv б.ст = 1,1 при НВ 187-227.

Склонность к отпускной хрупкости — не склонна.

Флокеночувствительность — не чувствительна.

У8А ГОСТ | Марка стали У8А расшифровка | Расшифровать У8А | У8А состав | У8А свойства | У8А структура | Сталь У8А расшифровка | У8А твердость | Сталь У8А термообработка | Сталь У8А твердость | ст У8А | У8А характеристика | У8А хим состав

Характеристика материала У8А

Марка: | У8А |

Классификация: | Сталь инструментальная углеродистая |

Применение: | для инструмента, работающего в условиях, не вызывающих разогрева режущей кромки: фрез, зенковок, топоров, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек. |

Химический состав в % материала У8А

ГОСТ 1435 – 99

C | Si | Mn | Ni | S | P | Cr | Cu |

0.75 – 0.84 | 0.17 – 0.33 | 0.17 – 0.28 | до 0.25 | до 0.018 | до 0.025 | до 0.2 | до 0.25 |

Температура критических точек материала У8А.

Ac1 = 720, Ar1 = 700 , Mn = 245 |

Механические свойства при Т=20oС материала У8А.

Сортамент | Размер | sв | sT | d5 | y | KCU | Термообр. | |

– | мм | – | МПа | МПа | % | % | кДж / м2 | – |

Лента нагартован. ГОСТ 2283-79 |

|

| 740-1180 |

|

|

|

|

|

Лента отожжен. |

|

| 640-740 |

| 10-15 |

|

|

|

Твердость У8А после отжига, ГОСТ 1435-99 | HB 10 -1 = 187 МПа |

Физические свойства материала У8А .

T | E 10- 5 | a 10 6 | l | r | C | |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 |

|

|

| 7830 |

| 140 |

Зарубежные аналоги материала У8А

Внимание! Указаны как точные, так и ближайшие аналоги.

США | Германия | ||

– | DIN,WNr | ||

|

Обозначения:

Механические свойства : | |

sв | – Предел кратковременной прочности , [МПа] |

sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

d5 | – Относительное удлинение при разрыве , [ % ] |

y | – Относительное сужение , [ % ] |

KCU | – Ударная вязкость , [ кДж / м2] |

HB | – Твердость по Бринеллю , [МПа] |

| |

T | – Температура, при которой получены данные свойства , [Град] |

E | – Модуль упругости первого рода , [МПа] |

a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

r | – Плотность материала , [кг/м3] |

C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

R | – Удельное электросопротивление, [Ом·м] |

Влияние двухэтапной термообработки на микроструктурные и механические свойства мартенситно-стареющей стали

1. Martin J.W. Краткая энциклопедия строения материалов. [(по состоянию на 21 ноября 2017 г.)]; 2007 г. Доступно в Интернете: http://books.google.com/books?id=xv420pEC2qMC&pgis=1

Martin J.W. Краткая энциклопедия строения материалов. [(по состоянию на 21 ноября 2017 г.)]; 2007 г. Доступно в Интернете: http://books.google.com/books?id=xv420pEC2qMC&pgis=1

2. Haettestrand M., Andre H.-O. Оценка распределения размеров частиц выделений в стали с 9% хрома с использованием просвечивающей электронной микроскопии с фильтрацией энергии ® . Микрон. 2001;32:789–797. doi: 10.1016/S0968-4328(00)00086-X. [CrossRef] [Google Scholar]

3. Abe F. Расчет выделений для ползучести закаленной мартенситной стали с 9% Cr для ультрасверхкритических электростанций. науч. Технол. Доп. Матер. 2008;9:13002. doi: 10.1088/1468-6996/9/1/013002. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

4. Клюх Р.Л. Ферритные и мартенситные стали при повышенной температуре и их применение в будущих ядерных реакторах. Междунар. Матер. 2005; 50: 287–310. дои: 10.1179/174328005X41140. [CrossRef] [Google Scholar]

5. Клотц Ю.Э., Соленталер С., Угговитцер П. Дж. Мартенситно-аустенитные стали с содержанием 9–12% Cr, конструкция сплава, микроструктурная стабильность и механические свойства. Матер. науч. англ. А. 2008; 476: 186–194. doi: 10.1016/j.msea.2007.04.093. [CrossRef] [Google Scholar]

Дж. Мартенситно-аустенитные стали с содержанием 9–12% Cr, конструкция сплава, микроструктурная стабильность и механические свойства. Матер. науч. англ. А. 2008; 476: 186–194. doi: 10.1016/j.msea.2007.04.093. [CrossRef] [Google Scholar]

6. Абузари С., доктор философии. Тезис. Королевский технологический институт; Стокгольм, Швеция: 2012. Влияние упрочнения твердого раствора на сопротивление ползучести аустенитной нержавеющей стали. [Академия Google]

7. Hald J. Металлургия и свойства ползучести новых сталей с содержанием 9–12% Cr. Сталь Рез. 1996; 67: 369–374. doi: 10.1002/srin.199605503. [CrossRef] [Google Scholar]

8. Sun L., Simm T.H., Martin T.L., Ooi S.W., McAdam S., Galvin D., Perkins K.M., Bhadeshia H.K.D.H. Новая сверхвысокопрочная мартенситностареющая сталь со сбалансированной пластичностью и сопротивлением ползучести достигается за счет наноразмерных выделений β -NiAl и фазы Лавеса. 2017. Неопубликованная работа.

9. Simm T.H., Sun L. , Galvin D.R., Gilbert E.P., Venero D.A., Li Y., Martin T.L., Bagot P.A.J., Moody M.P., Hill P., et al. SANS и APT исследование образования выделений и упрочнения в мартенситностареющей стали. Матер. науч. англ. А. 2017:702. doi: 10.1016/j.msea.2017.07.013. [Перекрестная ссылка] [Академия Google]

, Galvin D.R., Gilbert E.P., Venero D.A., Li Y., Martin T.L., Bagot P.A.J., Moody M.P., Hill P., et al. SANS и APT исследование образования выделений и упрочнения в мартенситностареющей стали. Матер. науч. англ. А. 2017:702. doi: 10.1016/j.msea.2017.07.013. [Перекрестная ссылка] [Академия Google]

10. Лейтнер Х., Шобер М., Шнитцер Р. Явление расщепления при образовании осадков в нержавеющей стали Fe-Ni-Al-Ti-Cr. Acta Mater. 2010;58:1261–1269. doi: 10.1016/j.actamat.2009.10.030. [CrossRef] [Google Scholar]

11. Sun Z., Liebscher C.H., Huang S., Teng Z., Song G., Wang G., Asta M., Rawlings M., Fine M.E., Liaw P.K. Новые аспекты конструкции жаростойких ферритных сплавов, упрочненных NiAl. Скр. Матер. 2013; 68: 384–388. doi: 10.1016/j.scriptamat.2012.10.040. [Перекрестная ссылка] [Академия Google]

12. Тенг З.К., Миллер М.К., Гош Г., Лю К.Т., Хуанг С., Рассел К.Ф., Файн М.Е., Лиав П.К. Характеристика наноразмерных выделений типа NiAl в ферритной стали методами электронной микроскопии и атомно-зондовой томографии. Скр. Матер. 2010; 63:61–64. doi: 10.1016/j.scriptamat.2010.03.013. [CrossRef] [Google Scholar]

Скр. Матер. 2010; 63:61–64. doi: 10.1016/j.scriptamat.2010.03.013. [CrossRef] [Google Scholar]

13. Jiao Z.B., Luan J.H., Zhang Z.W., Miller M.K., Liu C.T. Высокопрочные стали, упрочненные в основном наноразмерными выделениями NiAl. Скр. Матер. 2014;87:45–48. doi: 10.1016/j.scriptamat.2014.05.006. [Перекрестная ссылка] [Академия Google]

14. Чудо Д.Б. Обзор № 104 Физико-механические свойства NiAl. Акта Металл. Матер. 1993; 41: 649–684. doi: 10.1016/0956-7151(93)-9. [CrossRef] [Google Scholar]

15. Teng Z.K., Ghosh G., Miller M.K., Huang S., Clausen B., Brown D.W., Liaw P.K. Нейтронографическое исследование и моделирование параметров решетки сплава на основе железа, упрочненного осадками NiAl. Acta Mater. 2012;60:5362–5369. doi: 10.1016/j.actamat.2012.05.033. [Перекрестная ссылка] [Академия Google]

16. Ситхараман В., Сундарараман М., Кришнан Р. Дисперсионное твердение нержавеющей стали PH 13–8 Mo. Матер. науч. англ. 1981; 47:1–11. doi: 10.1016/0025-5416(81)

-3. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

17. Тэн З.К., Чжан Ф., Миллер М.К., Лю К.Т., Хуан С., Чоу Ю.Т., Тьен Р.Х., Чанг Ю.А., Ляу П.К. Новые ферритные стали, упрочненные NiAl, со сбалансированным сопротивлением ползучести и пластичностью, разработанные путем объединения термодинамических расчетов с целенаправленными экспериментами. Интерметаллиды. 2012;29: 110–115. doi: 10.1016/j.intermet.2012.05.007. [CrossRef] [Google Scholar]

18. Schnitzer R., Radis R., Nöhrer M., Schober M., Hochfellner R., Zinner S., Povoden-Karadeniz E., Kozeschnik E., Leitner H. Реверсированный аустенит в мартенситностареющих сталях PH 13–8 Mo. Матер. хим. физ. 2010; 122:138–145. doi: 10.1016/j.matchemphys.2010.02.058. [CrossRef] [Google Scholar]

19. Симм Т.Х., Сан Л., МакАдам С., Хилл П., Роусон М., Перкинс К. Влияние размера реечного, блочного и предшествующего аустенитного зерна (ПАГ) на растяжение , ползучесть и усталостные свойства новой мартенситностареющей стали. Материалы. 2017;10:730. дои: 10. 3390/ma10070730. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

3390/ma10070730. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

20. Некуэй Р.К., Ахаги Р., Тахмасеби Р., Раванбахш А., Могаддам А.Дж. Двухступенчатая термообработка стали 30CrMnSi. Встретились. науч. Термическая обработка. 2016; 58: 362–368. doi: 10.1007/s11041-016-0018-4. [CrossRef] [Google Scholar]

21. Ранганата Р., Кумар В.А., Нанди В.С., Бхат Р.Р., Муралидхара Б.К. Многоступенчатая термообработка алюминиевого сплава АА7049. Транс. Цветные металлы. соц. Китай. 2013;23:1570–1575. doi: 10.1016/S1003-6326(13)62632-1. [Перекрестная ссылка] [Академия Google]

22. Мартин Т.Л.Л., Радецка А., Сан Л., Симм Т.Х., Дай Д., Перкинс К., Голт Б., Муди М.П.П., Багот П.А.Дж.А.Дж. Взгляд на микроструктурные интерфейсы в аэрокосмических сплавах, охарактеризованные с помощью атомно-зондовой томографии. Матер. науч. Технол. 2016; 32: 232–241. doi: 10.1179/1743284715Y.0000000132. [CrossRef] [Google Scholar]

23. Gilbert E.P., Schulz J.C., Noakes T.J. «КВОККА» — прибор малоуглового рассеяния нейтронов на ОПАЛ. физ. Б Конденс. Иметь значение. 2006; 385–386: 1180–1182. doi: 10.1016/j.physb.2006.05.385. [Перекрестная ссылка] [Академия Google]

физ. Б Конденс. Иметь значение. 2006; 385–386: 1180–1182. doi: 10.1016/j.physb.2006.05.385. [Перекрестная ссылка] [Академия Google]

24. SasView. [(по состоянию на 21 ноября 2017 г.)]; 2017 г. Доступно в Интернете: http://www.sasview.org/

25. Бахманн Ф., Хильшер Р., Шебен Х. Обнаружение зерна по данным 2d и 3d EBSD. алгоритм MTEX. Ультрамикроскопия. 2011; 111:1720–1733. doi: 10.1016/j.ultramic.2011.08.002. [PubMed] [CrossRef] [Google Scholar]

26. Нюссонен Т., Исаков М., Пеура П., Куоккала В. Итеративное определение ориентационного соотношения между аустенитом и мартенситом по большому количеству разориентаций пар зерен. Металл. Матер. Транс. физ. Металл. Матер. науч. 2016;47:2587–2590. doi: 10.1007/s11661-016-3462-2. [CrossRef] [Google Scholar]

27. Хан Дж., Ли С.Дж., Ли С.Ю., Ли С., Джо С.Ю., Ли Ю.К. Размерное влияние исходных мартенситных составляющих на микроструктуру и свойства при растяжении межкритически отожженной стали Fe-9Mn-0,05C. Матер. науч. англ. А. 2015; 633:9–16. doi: 10.1016/j.msea.2015.02.075. [CrossRef] [Google Scholar]

англ. А. 2015; 633:9–16. doi: 10.1016/j.msea.2015.02.075. [CrossRef] [Google Scholar]

28. Морито С., Адачи Ю., Охба Т. Морфология и кристаллография субблоков в сверхнизкоуглеродистой мартенситной стали. Матер. Транс. 2009 г.;50:1919–1923. doi: 10.2320/matertrans.MRA2008409. [CrossRef] [Google Scholar]

29. Guo Z., Sha W. Количественная оценка кинетики выделения и старения сплава Fe–1 2Ni–6Mn при перестаривании. Матер. науч. Технол. 2002; 18: 377–382. doi: 10.1179/026708302225001732. [CrossRef] [Google Scholar]

30. Дорин Т., Вуд К., Тейлор А., Ходжсон П., Стэнфорд Н. Количественное исследование выделений карбидов и сульфидов в химически сложных сталях, перерабатываемых методом прямого литья полосы. Матер. Характер. 2016;112:259–268. doi: 10.1016/j.matchar.2015.12.028. [CrossRef] [Google Scholar]

31. Seong B.S., Shin E., Choi S.H., Choi Y., Han Y.S., Lee K.H., Tomota Y. Количественный анализ мелких наноразмерных выделений в низкоуглеродистых сталях под малым углом рассеяние нейтронов. заявл. физ. А-Матер. науч. Процесс. 2010; 99: 613–620. doi: 10.1007/s00339-010-5630-3. [CrossRef] [Google Scholar]

заявл. физ. А-Матер. науч. Процесс. 2010; 99: 613–620. doi: 10.1007/s00339-010-5630-3. [CrossRef] [Google Scholar]

32. Tasan C.C., Hoefnagels J.P.M., Diehl M., Yan D., Roters F., Raabe D. Локализация деформаций и повреждений в двухфазных сталях, исследованных совместными экспериментами по деформации на месте и кристаллами. моделирование пластичности. Междунар. Дж. Пласт. 2014;63:198–210. doi: 10.1016/j.ijplas.2014.06.004. [CrossRef] [Google Scholar]

33. Strunz P., Gilles R., Mukherji D., Wiedenmann A. Оценка данных анизотропного малоуглового рассеяния нейтронов; более быстрый подход. Дж. Заявл. Кристаллогр. 2003; 36: 854–859. doi: 10.1107/S0021889803001705. [CrossRef] [Google Scholar]

34. Косторц Г. Металлургические приложения малоуглового рассеяния. Сверхтонкое взаимодействие. 1989; 45: 91–92. doi: 10.1007/BF02405874. [CrossRef] [Google Scholar]

35. Косторц Г. Дефекты в металлах и сплавах, изученные методом малоуглового рассеяния нейтронов. Акта Кристаллогр. Разд. Найдено. Кристаллогр. 1981;37:С254. doi: 10.1107/S0108767381092052. [CrossRef] [Google Scholar]

Разд. Найдено. Кристаллогр. 1981;37:С254. doi: 10.1107/S0108767381092052. [CrossRef] [Google Scholar]

36. Коллинз Д. М., Хинан Р. К., Стоун Х. Дж. Характеристика гамма-преципитатов ( γ ’) в поликристаллическом суперсплаве на основе никеля с использованием малоуглового рассеяния нейтронов. Металл. Матер. Транс. А. 2011; 42:49–59. doi: 10.1007/s11661-010-0466-1. [CrossRef] [Google Scholar]

37. Джазаери Х., Бушар П.Дж., Хатчингс М.Т., Мамун А., Хинан Р. Применение малоуглового рассеяния нейтронов для изучения кавитации ползучести в сварных деталях из нержавеющей стали. Матер. науч. Технол. 2015;31 doi: 10.1179/1743284714Y.0000000577. [CrossRef] [Google Scholar]

38. Jazaeri H., Bouchard P.J., Hutchings M.T., Mamun A.A., Heenan R.K. Исследование полостей в образце для испытаний на рост трещины ползучести. Структура процедуры. интегр. 2016;2:942–949. doi: 10.1016/j.prostr.2016.06.121. [CrossRef] [Google Scholar]

39. Дорин Т., Тейлор А., Вуд К., Ван Дж. , Ходжсон П.Д., Стэнфорд Н. Сложные явления осаждения в стальных полосах с высоким содержанием серы и меди. Дж. Заявл. Кристаллогр. 2016; 49: 1777–1785. doi: 10.1107/S1600576716013054. [Перекрестная ссылка] [Академия Google]

, Ходжсон П.Д., Стэнфорд Н. Сложные явления осаждения в стальных полосах с высоким содержанием серы и меди. Дж. Заявл. Кристаллогр. 2016; 49: 1777–1785. doi: 10.1107/S1600576716013054. [Перекрестная ссылка] [Академия Google]

40. Гладман Т. Дисперсионное твердение металлов. Матер. науч. Технол. 1999; 15:30–36. doi: 10.1179/026708399773002782. [CrossRef] [Google Scholar]

41. Меландер А., Перссон П.А. Прочность дисперсионно-упрочненного сплава AlZnMg. Акта Металл. 1978; 26: 267–278. doi: 10.1016/0001-6160(78)

-X. [CrossRef] [Google Scholar]42. Смит И.О., Уайт М.Г. Происхождение приращения напряжения сдвига в состаренных ферритных сплавах Fe-Ni-Ti-Al. Металл. Транс. А. 1976; 7: 293–298. doi: 10.1007/BF02644470. [Перекрестная ссылка] [Академия Google]

43. Мартин Дж.В. Осадочное твердение. 2-е изд. Баттерворт-Хайнеманн; Оксфорд, Великобритания: 1998. [CrossRef] [Google Scholar]

44. Орован Э. Симпозиум по внутреннему напряжению в металлах и сплавах. институт металлов; Лондон, Великобритания: 1948. с. 451. [Google Scholar]

институт металлов; Лондон, Великобритания: 1948. с. 451. [Google Scholar]

45. Басби Дж.Т., Хэш М.С., Уас Г.С. Связь между твердостью и пределом текучести в облученных аустенитных и ферритных сталях. Дж. Нукл. Матер. 2005; 336: 267–278. doi: 10.1016/j.jnucmat.2004.09.024. [Перекрестная ссылка] [Академия Google]

46. Павлина Э. Дж., ван Тайн С. Дж. Корреляция предела текучести и предела прочности при растяжении с твердостью для сталей. Дж. Матер. англ. Выполнять. 2008; 17: 888–893. doi: 10.1007/s11665-008-9225-5. [CrossRef] [Google Scholar]

47. Bhadeshia R.W.K., Honeycombe H.K.D.H. Стали: микроструктура и свойства. 3-е изд. Баттерворт-Хайнеманн, Elsevier Ltd.; Oxford, UK: 2006. [Google Scholar]

48. Allen H.R., Rees N.P., Hopkins W.P., Tipler B.E. Прочностные и ударные свойства высокочистых железоуглеродисто-марганцевых сплавов с низким содержанием углерода. J. Iron Steel Inst. 1953;174:108. [Google Scholar]

49. Petch NJ Fracture: Proceedings of an International Conference on the Atomic Mechanisms of Fracture, Swampscott, MA, USA, 12–16 апреля 1959 г. Technology Press Массачусетского технологического института; Кембридж, Массачусетс, США: 1959. [Google Scholar]

Technology Press Массачусетского технологического института; Кембридж, Массачусетс, США: 1959. [Google Scholar]

50. Honeycombe R.W.K. Пластическая деформация металлов. Эдвард Арнольд; Мейденхед, Великобритания: 1984. [Google Scholar]

51. Холл Э.О. Деформация и старение низкоуглеродистой стали: III Обсуждение результатов. проц. физ. соц. 1951;64:747. doi: 10.1088/0370-1301/64/9/303. [CrossRef] [Google Scholar]

52. Петч Н. Дж. Прочность поликристаллов на расщепление. J. Iron Steel Inst. 1953; 174: 25–27. [Google Scholar]

53. Дингли Д.Дж.Дж., Маклин Д. Компоненты напряжения течения железа. Акта Металл. 1967; 15: 885–901. doi: 10.1016/0001-6160(67)90371-9. [CrossRef] [Google Scholar]

54. Sun X., Li Z., Yong Q., Yang Z., Dong H., Weng Y. Высокопрочные низколегированные стали третьего поколения с повышенной ударной вязкостью. науч. Китайская технология. науч. 2012;55:1797–1805. doi: 10.1007/s11431-012-4876-8. [CrossRef] [Google Scholar]

55. Guo Z., Sha W., Vaumousse D. Эволюция микроструктуры нержавеющей стали Ph23–8 после старения. Acta Mater. 2003; 51: 101–116. doi: 10.1016/S1359-6454(02)00353-1. [CrossRef] [Google Scholar]

Guo Z., Sha W., Vaumousse D. Эволюция микроструктуры нержавеющей стали Ph23–8 после старения. Acta Mater. 2003; 51: 101–116. doi: 10.1016/S1359-6454(02)00353-1. [CrossRef] [Google Scholar]

56. Пинг Д.Х., Онума М., Хиракава Ю., Кадоя Ю., Хоно К. Эволюция микроструктуры мартенситной дисперсионно-твердеющей нержавеющей стали 13Cr–8Ni–2,5Mo–2Al. Матер. науч. англ. А. 2005; 394: 285–295. doi: 10.1016/j.msea.2004.12.002. [Перекрестная ссылка] [Академия Google]

57. Zhang S., Schut H., Čížek J., Tichelaar F.D., Brück E., van der Zwaag S., van Dijk N.H. Исследование аннигиляции позитронов при осаждении Au, вызванном деформацией, в Fe-Au и Fe-Au- сплавы Б-Н. Дж. Матер. науч. 2014;49:2509–2518. doi: 10.1007/s10853-013-7946-9. [CrossRef] [Google Scholar]

58. Ша Г., Марсо Р.К.В., Рингер С.П. Основы металлургии алюминия: производство, обработка и применение. Вудхед Паблишинг Лимитед; Кембридж, Великобритания: 2011. Осаждение и скопление растворенных веществ в алюминии: передовые методы определения характеристик. [Перекрестная ссылка] [Академия Google]

[Перекрестная ссылка] [Академия Google]

59. Дюпаскье А., Кёгель Г., Сомоса А. Исследования легких сплавов методом позитронной аннигиляции. Acta Mater. 2004; 52:4707–4726. doi: 10.1016/j.actamat.2004.07.004. [CrossRef] [Google Scholar]

60. Уоррен Б.Е. Рентгеновские исследования деформированных металлов. прог. Встретились. физ. 1959; 8: 147–202. doi: 10.1016/0502-8205(59)

-2. [CrossRef] [Google Scholar]61. Каллити Б.Д. Элементы рентгеновской дифракции. Аддисон-Уэсли Паблишинг Ко.; Рединг, Массачусетс, США: 1978. [(по состоянию на 21 ноября 2017 г.)]. Доступно в Интернете: http://www.archive.org/details/elementsofxraydi030864mbp [Google Scholar]

62. Ван С., Ван М., Ши Дж., Хуэй В., Донг Х. Влияние измельчения микроструктуры на прочность и ударную вязкость низколегированной мартенситной стали. Дж. Матер. науч. Технол. 2007; 23: 659–664. [Google Scholar]

63. Уильямс Д. Б., Картер К. Б. Трансмиссионная электронная микроскопия. Пленум Пресс; Нью-Йорк, штат Нью-Йорк, США: 1996. [Google Scholar]

[Google Scholar]

64. Hajyakbary F., Sietsma J., Böttger A.J., Santofimia M.J. Усовершенствованный метод рентгеноструктурного анализа для характеристики плотности дислокаций в реечных мартенситных структурах. Матер. науч. англ. А. 2015;639: 208–218. doi: 10.1016/j.msea.2015.05.003. [CrossRef] [Google Scholar]

65. Чижек Ю., Янечек М., Крайняк Т., Страска Ю., Грушка П., Губича Ю., Ким Х.С. Структурная характеристика ультрамелкозернистой стали без пор, полученной интенсивной пластической деформацией. Acta Mater. 2016; 105: 258–272. doi: 10.1016/j.actamat.2015.12.039. [CrossRef] [Google Scholar]

66. Бартошова И., Чижек Ю., Лукач Ф., Слугень В. Исследование твердости по Виккерсу и аннигиляции позитронов Eurofer97 и ODS Eurofer. Акта физ. пол. А. 2014; 125:702–705. дои: 10.12693/АФизПолА.125.702. [CrossRef] [Google Scholar]

67. Eddahbi M., Domínguez-Reyes R., Monge M.A., Muñoz A., Pareja R. Характеристики разориентации границ зерен и аннигиляции позитронов в стали Eurofer, обработанной равноканальным угловым прессованием. Дж. Матер. науч. 2014;49:6722–6733. doi: 10.1007/s10853-014-8281-5. [CrossRef] [Google Scholar]

Дж. Матер. науч. 2014;49:6722–6733. doi: 10.1007/s10853-014-8281-5. [CrossRef] [Google Scholar]

68. Чижек Й., Неслушан М., Чилликова М., Мичетова А., Мелихова О. Модификация стальных поверхностей, вызванная точением: неразрушающая характеристика с использованием шума Баркгаузена и аннигиляции позитронов. Дж. Физ. Д заявл. физ. 2014;47:445301. doi: 10.1088/0022-3727/47/44/445301. [Перекрестная ссылка] [Академия Google]

69. Сирс В.Ф. Длины и сечения рассеяния нейтронов. Нейтронные новости. 1992; 3: 26–37. doi: 10.1080/10448639208218770. [CrossRef] [Google Scholar]

70. Фейгин Л.А., Свергун Д.И. Структурный анализ с помощью малоуглового рентгеновского и нейтронного рассеяния. Спрингер; Берлин, Германия: 1987. с. 335. [CrossRef] [Google Scholar]

71. Guinier A., Fournet G. Малоугловое рассеяние рентгеновских лучей. Уайли; Hoboken, NJ, USA: 1955. [Google Scholar]

72. Briggs S.A., Edmondson P.D., Littrell K.C., Yamamoto Y., Howard R.H., Daily C.R. , Terrani K.A., Sridharan K., Field K.G. Совместное расследование APT и SANS 9Выделение фазы 0019 α ’ в облученных нейтронами модельных сплавах FeCrAl. Acta Mater. 2017;129:217–228. doi: 10.1016/j.actamat.2017.02.077. [CrossRef] [Google Scholar]

, Terrani K.A., Sridharan K., Field K.G. Совместное расследование APT и SANS 9Выделение фазы 0019 α ’ в облученных нейтронами модельных сплавах FeCrAl. Acta Mater. 2017;129:217–228. doi: 10.1016/j.actamat.2017.02.077. [CrossRef] [Google Scholar]

| Инструментальная сталь и БДМ |

Инструментальные стали — это группа марок стали, обладающих высокой твердостью, ударной вязкостью и износостойкостью в результате соответствующей термической обработки. Эти свойства необходимы для кондиционирования, формовки или резки металла. По применению инструментальные стали можно разделить на следующие группы:

Углеродистая инструментальная сталь Углеродистые стали маркируются буквой “” в обозначении марки со средним содержанием углерода, указанным с шагом 1/10%. Эти стали бывают качественными и высококачественными (с литерой «А» в конце обозначения марки). Углеродистые инструментальные стали проявляют склонность к перегреву из-за отсутствия легирующих элементов и в связи с этим имеют очень узкий диапазон температур термообработки

Исходная структура металла после прокатки влияет на результаты термообработки. Очень трудно преобразовать пластинчатую структуру перлита в структуру глобулярного перлита без промежуточной нормализации. Эти стали имеют склонность к обезуглероживанию, особенно стали 7-10. Для сталей с высоким содержанием углерода (12-13) обезуглероживание незначительно, но эти марки склонны к образованию цементитной сетки. Основным недостатком таких сталей является низкая прокаливаемость и склонность к перегреву. Углеродистая инструментальная сталь относится к материалам общего назначения. Легированная инструментальная сталь Легированная инструментальная сталь имеет ряд преимуществ перед углеродистой инструментальной сталью, так как обладает лучшей прокаливаемостью, износостойкостью, ударной вязкостью, ударной вязкостью и не склонна к перегреву. Кремнийсодержащая инструментальная сталь демонстрирует значительное обезуглероживание во время отжига, и трудно получить требуемую твердость стали. Поэтому такая сталь выдерживается при температуре 780-800°С в течение 4-6 часов. Он находит применение в производстве протяжек, метчиков, разверток, плашек, вырубных пуансонов, мелкого инструмента простой формы для обработки неметаллических, цветных и легкообрабатываемых материалов. Марки стали и имеют большое количество карбидов, повышающих стойкость инструмента. |

ГОСТ 2283-79

ГОСТ 2283-79