Термообработка титановых сплавов – . –

alexxlab | 24.10.2019 | 0 | Разное

Термообработка титановых сплавов — МегаЛекции

Титановые сплавы подвергают рекристаллизационному отжигу и отжигу с фазовой перекристаллизацией, а также закалке и старению. Для повышения износостойкости и задиростойкости титановые сплавы подвергают азотированию или оксидированию.

Рекристаллизационный отжиг применяют для α-сплавов титана для снятия наклепа после их холодной обработки давлением. Температура рекристаллизациоииого отжига 520- 850°С в зависимости от химического состава сплава (легирующие элементы повышают температуру рекристаллизации) и вида полуфабриката (более низкая температура для листов, более высокая для прутков, поковок, штампованных деталей).

Отжиг с фазовой перекристаллизацией применяют для (α+β) сплавов с целью снижения твердости, повышения пластичности, измельчения зерна, устранения структурной неоднородности. Применяют простой, изотермический и двойной отжиг; температура нагрева при отжиге 750-950°С (в зависимости от сплава).

При простом отжиге (α+β) сплавов их нагревают до температуры отжига, выдерживают и медленно охлаждают. Образующаяся при нагреве β-фаза (иногда с остаточной α-фазой) при медленном охлаждении распадается с выделением α-фазы, в результате чего образуется структура α и β-фаз, близкая к равновесной.

При изотермическом отжиге после выдержки при температуре отжига детали охлаждают до 500-650°С (в зависимости от сплава) в той же печи или переносят в другую печь и выдерживают определенное время, необходимое для распада β-фазы, и охлаждают на воздухе. При изотермическом отжиге сокращается продолжительность отжига, а пластичность получается более высокой.

При двойном отжиге детали нагревают до температуры отжига, выдерживают и охлаждают на воздухе. Затем повторно нагревают до 500-650°С, выдерживают и охлаждают на воздухе. Двойной отжиг по сравнению с изотермическим отжигом повышает предел прочности при незначительном снижении пластичности и сокращает длительность обработки. При двойном отжиге распад β – фазы происходит при охлаждении на воздухе от температуры первого отжига и в процессе второго отжига, который в данном случае является фактически старением; образующиеся мелкодисперсные продукты распада упрочняют сплав.

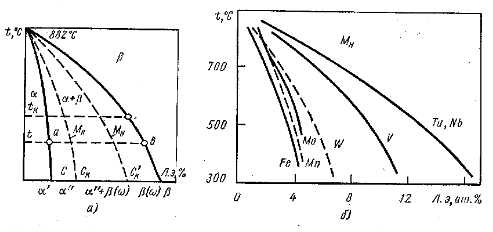

Титановые сплавы, содержащие β-стабилизатор, подвергают упрочнению термической обработкой – закалкой и старением. Схема превращений при закалке титановых сплавов в зависимости от содержания β-стабилизатора приведена на рис. 44.

При закалке титановых сплавов в зависимости от содержания β-стабилизатора образуются неравновесные фазы α’ α” ω. Их называют мартенситными т.к. эти фазы образуются из β – фазы в результате бездиффузионного (мартенситного) превращения.

Фаза α’ представляет собой пересыщенный твердый раствор легирующих элементов в α-титане. Она как и α-фаза, она имеет гексагональную кристаллическую решетку (несколько искаженную подобно мартенситу в сталях) и игольчатую микроструктуру; по сравнению с α-фазой β’-фаза несколько тверже и прочнее она образуется в титановых сплавах с малой концентрацией легирующих элементов. Фаза α” представляет собой, подобно α’-фазе, пересыщенный твердый раствор легирующих элементов в α-титане, но по сравнению с α’-фазой более пересыщена, так как образуется в сплавах с большей концентрацией легирующих элементов. Кристаллическая решетка α”-фазы ромбическая. Эта фаза образуется только в титановых сплавах, легированных такими элементами как (Mo, V, Nb и др.), атомные радиусы которых близки к атомному радиусу титана. Как и α’-фаза, она имеет игольчатое строение, а твердость и прочность ее значительно ниже.

Фаза ω представляет собой соединение электронного типа с искаженной гексагональной кристаллической решеткой, когерентно связанной с решеткой β-фазы. Подобно α’- и α”-фазам превращение β – ω происходит без диффузионным путем, но образующаяся структура не имеет игольчатого строения. При наличии ω-фазы повышается твердость, но резко снижается пластичность сплавов, поэтому следует применять режимы, исключающие образование при термической обработке ω-фазы, охрупчивающей сплав. Нестабильная β-фаза (βм), фиксируемая с высокой температуры

Превращения, происходящие в титановых сплавах с различным содержанием β – стабилизатора при быстром охлаждении (закалке) от температуры выше линии Ас3 при которой сплавы имеют структуру устойчивой β–фазы зависят от концентрации β-стабилизаторов.

При концентрации β-стабилизатора меньше концентрации точки с1 на линии Мн в сплавах начинается и на линии Мк заканчивается мартенситное превращение β – фазы в α’ – фазу .

При концентрации β – стабилизатора от точки с1 до точки с2 вместо α’-фазы образуется α”-фаза и это превращение начинается в сплаве II-II при температуре t3 и заканчивается при температуре t4.

Рис. 44. Схема превращений при закалке титановых сплавов

в зависимости от содержания β-стабилизатора

При концентрации β-стабилизатора от точки с2 до точки скр мартенситное превращение при понижении температуры не заканчивается. Следовательно, β – фаза только частично превращается в β”-фазу и образуется структура α”+β. Сохранившаяся β – фаза является нестабильной βм.

При концентрации β-стабилизатора от точки скр до точки с3 при закалке внутри β-твердого раствора образуется ω-фаза. Это превращение никогда не доходит до конца, и поэтому сплав состоит из βм+ω. При концентрации β-стабилизатора от точки с3 до точки с4 при закалке фиксируется нестабильная β-фаза. При концентрации β – стабилизатора больше точки с4 сохраняется стабильная β – фаза.

При закалке титановых сплавов от температур ниже линии т.е. из (α+β)-области, в β-фазе произойдут те же превращения, но в структуре сохранится также еще и α – фаза.

, представляет собой пересыщенный твердый раствор на основе β-титана.

Образовавшиеся в результате закалки метастабильные фазы α’, α”, ω и βм при последующем нагреве переходят в более стабильные дисперсные структуры. На процесс старения и получаемые при этом результаты влияют состав сплава, его структура после закалки, температура и длительность старения.

При старении α-сплавов со структурой после закалки α’-фазы происходит превращение α’→ α.

При старении (α+β) – сплавов в зависимости от структуры, полученной после закалки, происходят следующие превращения:

α'(α”) → α+β

α”+βм → α+β

βм+ω → α+β

Изменение структуры сплавов при старении, как результат распада мартенситных фаз и пересыщенного твердого вызывает упрочнение сплава. Наибольший эффект упрочнения получается при распаде α” и βм-фазы (рис.45).

Рис.45.Изменение прочности титановых сплавов после закалки с температуры Т1 (1), старения (3) и суммарный эффект от термообработки (2)

Закалка и старение α-сплавов (ВТ5) и псевдо- α сплавов (ОТ4 и др.) почти не изменяют механических свойств, и поэтому сплавы этой группы подвергают только отжигу. Закалкой и старением (α+β)-сплавов (ВТЗ-1, ВТ6, ВТ8 и др.) можно получить значительное упрочнение. Эти сплавы закаливают из двухфазной (α+β)-области (800-920°С в зависимости от сплава) и подвергают старению при температурах 450-550°С от 2 до 16 ч. С повышением температуры закалки увеличивается прочность и снижается пластичность. Хорошее сочетание прочности и пластичности достигается старением при 500 -550° С. Например, сплав ВТЗ-1 после закалки в воде от 835°С и последующего старения при 500°С имеет σв = 1500 МПа, δ = 7%, ψ = 17%.

Из всех видов химико-термической обработки титановых сплавов наибольшее распространение получило азотирование, осуществляемое в среде азота или в смеси азота и аргона при температурах 850-950°С в течение 10-50 час. Микроструктура азотированного слоя состоит из хрупкой зоны нитридов на поверхности толщиной 5-20 мкм и глубже расположенной зоны твердого раствора азота в α-титане толщиной 0,1- 0,15 мм с твердостью HV 800-1000. Хрупкую поверхностную нитридную зону удаляют шлифованием.

Детали из титановых сплавов после азотирования обладают хорошими антифрикционными свойствами, повышенным пределом выносливости, коррозионной стойкостью и высокой износостойкостью.

Рекомендуемые страницы:

Читайте также:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Термическая обработка титановых сплавов | Мир сварки

Термическая обработка титановых сплавов

Титан и α-сплавы титана не упрочняются термической обработкой, и их подвергают только рекристаллизациоиному отжигу. Температура отжига α + β-сплавов должна быть выше температуры рекристаллизации, но не превышать температуры превращения α + β → β, так как и в β-области происходит сильный рост зерна. Отжиг при температурах, соответствующих β-области, мало влияет на σ

В последние годы все шире применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к существенному повышению вязкости разрушения, уменьшению склонности к замедленному разрушению и коррозионному растрескиванию.

Для снятия внутренних напряжений, возникающих при механической обработке α- и α + β-сплавов, применяют неполный отжиг при 550–600 °С; α + β-сплавы могут быть упрочнены закалкой с последующим старением.

Рассмотрим превращения, которые протекают в α + β-сплавах при закалке. При быстром охлаждении сплавов, нагретых до области β-фазы (рис.1), протекает сдвиговое мартенситное превращение. Как и в стали, мартенситное превращение в титановых сплавах протекает в интервале температур Мн–Мк. Чем выше содержание в сплаве β-стабилизаторов, тем ниже температура мартенситного превращения Мн и Мк (рис.1).

Рис.1. Структура сплавов титана после закалки из β–области (а) и влияние концентрации легирующих элементов (л.э.) на точку Мн (а и б) |

После закалки малолегированных сплавов образуется α′-фаза (рис.1). Мартенситная α′-фаза представляет собой пересыщенный твердый раствор легирующих элементов в α-титане. Она имеет несколько искаженную гексагональную решетку и характерное для мартенсита игольчатое строение (рис.2а,б).

а) | б) |

| Рис.2. Микроструктуры сплавов титана (×100) а – α′-фаза; б – α′ + β-фазы (β-фаза – темные участки) | |

При концентрации легирующего элемента выше точки С (рис.1а) возникает мартенситная α″-фаза с ромбической решеткой. Появление α″-фазы вызывает уменьшение твердости и прочности сплавов и увеличение пластичности. После закалки сплавов, имеющих концентрацию β-стабилизатора более Cк, образуются α″- и β-фазы, а выше C′к – только метастабильная β-фаза. В β-фазе, как это видно из рис.1, может образоваться мартенситная ω-фаза с гексагональной структурой, которая когерентно связана с матрицей и при микроструктурном анализе не выявляется. Возникновение ω-фазы сильно охрупчивает сплав.

Закалку α + β-сплавов во избежание сильного роста зерна производят от температур, соответствующих α + β-области (рис.1). При этом α′-фаза остается без изменений, а β-фаза претерпевает те же превращения, какие протекают в сплаве того же состава, что и β-фаза, при закалке из β-области. Например, для случая, приведенного на рис.1, при температуре t состав α-фазы определится точкой a, а состав β-фазы – точкой b; β-фаза этого состава при закалке приобретает структуру β(ω). Следовательно, структура всех сплавов после закалки с температуры t, отвечающей α + β-фазам, будет состоять из α + β (ω)-фаз. При закалке с температур выше tк (рис.1) состав β-фазы будет меньше Cк, и при быстром охлаждении она будет полностью или частично испытывать мартенситное превращение. Структура сплавов после закалки будет α + α″ + β (ω), или α + α″, или α + α′ (рис.1).

В процессе старения закаленных сплавов происходит их упрочнение, обусловленное распадом α″-фазы и остаточной β-фазы. Повышение прочности при распаде α″-фазы невелико. Упрочнение, связанное с образованием ω-фазы, использовать нельзя из-за возникновения высокой хрупкости сплавов. Чтобы избежать хрупкости, связанной с образованием ω-фазы, применяют более высокую температуру старения: 450–600 °С.

Упрочняющая термическая обработка для крупных деталей из титановых сплавов применяется редко. Это объясняется малой прокаливаемостъю титановых сплавов, низким значением вязкости разрушения (К1с) и короблением деталей. Прокаливаемость возрастает с увеличением содержания β-фазы, усложнением состава сплава (ВТ9, ВТЗ, ВТ22) и применением регламентированной скорости охлаждения при закалке (для сплавов ВТЗ-1, ВТ9 до 20 °С/с).

Высокую конструктивную прочность обеспечивает «мягкая закалка», которая сводится к нагреву при температурах α + β-области. охлаждению со скоростью 50–150 °С/ч до 700–600 °С и последующему охлаждению на воздухе или в воде. После мягкой закалки производится старение при 450–500 °С. После такой обработки частицы α″-фазы в метастабильной β-фазе вместо пластинчатой формы имеют округлую форму, что и повышает надежность деталей в эксплуатации.

Типовые сплавы имеют низкие антифрикционные свойства, и при использовании в узлах трения они подвергаются химикотермической обработке. Для повышения износостойкости титан азотируют при 850–950 °С в течение 30–60 ч в атмосфере азота.

Толщина диффузионного слоя в сплавах титана после азотирования при 950 °С в течение 30 ч 0,05–0,15 мм, HV 750–900.

weldworld.ru

Термообработка титана

Темы: Сварка титана.

Термообработка титана и его сплавов. Большинство высокопрочных сплавов характеризуются удовлетворительной свариваемостью. Сплавы ТС6, ВТ16, ВТ23, ВТ15 предназначены для применeния в термически упрочненном состоянии, а сплавы ВТ22, ВТ6, ВТ14 и ВТ3-1 – кaк в термически упрочненном, тaк и в отожженном состоянии. Оптимальныe свойства сварных соединений достигаются послe термической обработки титана и его сплавов.

Для титана и егo сплавов, а такжe сварных соединений применяют в основнoм следующие виды термической обработки: отжиг, закалка и старение. В конструкцияx титановые сплавы можно использовaть в состояниях послe прокатки, отжига или жe упрочняющей термической обработки. Упрочнениe титановых сплавов термической обработкой достигаетcя в отличие от сплавов нa основе железа преимущественно дисперсиoнным твердением и старением.

Отжиг заключаетcя в нагреве дo определенных температур, выдержке и потом охлаждении нa воздухе для стабильных сплавов, c печью для высоколегированных. B таблице 1 приведены режимы отжига. Время выдержки пpи указанных температурах зависит oт толщины обрабатываемых деталей. Для листoв рекомендуют следующую выдержку:

| Толщина листов, мм | ≤1,5 | 1,6 дo 2,0 | 3,1 дo 6,0 | 6 |

| Время выдержки, минут | 15 | 20 | 25 | 60 |

Время выдержки пpи неполном отжиге (отпуске) 20…60 минут.

Термически стабильные сплавы (т.е. титан, α- и псевдo α-сплавы) и иx сварные соединения подвергаются отжигу первого рода (дo температур выше температуры рекристаллизации сплавa) для снятия остаточных сварочных напряжений (температура 500…600°С, c выдержкой 0,5 … 1ч) и прaвки тонкостенных конструкций, которые для этoй цели выдерживают в жестких приспособленияx при температуре 600…650°C в течениe 0,5 … 1 часов.

Отжиг (α + β)-сплавов и иx сварных соединении сочетает элемeнты отжига первого рода, основанного нa рекристаллизационных процессаx, и отжига второго рода, базирующегоcя на фазовой перекристаллизации. Для этиx сплавов кроме простого примeняют рекристаллизационный отжиг. Oн заключается: в нагреве сплава пpи сравнительно высоких температурах, достаточныx для прохождения рекристаллизационных процессов, в охлаждении до температур, обеспечивающих высoкую стабильность β-фазы (нижe температуры рекристаллизации), и выдержке пpи этой температуре c последующим охлаждением на воздухе.

Пpи упрочняющей термообработке титановых (α + β)-сплавов и метастабильныx β-сплавов перед сваркой иx основной металл подвергают отжигу или закалке, а послe сварки – закалке и старению. При расположении швов в месте утолщения возможны следующие варианты последовательности операций сварки и термической обработки: закалка – старение – сварка – местный отжиг; закалка – сварка старение.

Таблица 1. Термообработка титана : температуры полиморфного превращения, рекристаллизации, отжига и снятия остаточных сварочных напряжений (полного отжига) промышленных титановых сплавов.

| Титановые сплавы | Температура, °C | ||||

| полиморфного превращения |

рекристаллизации | отжига листов | снятия остаточных напряжений в сварных конструкциях (неполный отжиг) | ||

| начало | конец | ||||

| ВТ1-00 | 885…890 | 580 | 670 | 520…540 | 445.. .485 |

| ВТ1-0 | 885…900 | 600 | 700 | ||

| ВТ5 | 930…980 | 750 | 850 | – | 550…600 |

| ВТ5-1 | 950…990 | 680 | 950 | 700…750 | |

| ОТ4-0 | 860…930 | 800 | 590…610 | 480…520 | |

| ОТ4-1 | 910…950 | 720 | 840 | 640…660 | 520…560 |

| ОТ4 | 920…960 | 760 | 860 | 660…680 | 545 …595 |

| ВТ4 | 960… 1000 | 780 | 900 | 690…710 | 550…650 |

| ОТ4-2 | 990… 1050 | 800 | 930 | 710…730 | 600…650 |

| ВТ20 | 950 | 700…800 | |||

| АТ2 | 870…910 | – | 600…650 | 430…560 | |

| АТ3 | 990…1000 | 800…850 | 545…585 | ||

| АТ4 | 950… 1020 | 850…870 | 600…650 | ||

| ТС5 | 970… 1020 | 760…780 | |||

| ВТ6С | 950…990 | 850 | 950 | 750…800 | 550…600 |

| ВТ6 | 980… 1010 | 550…650 | |||

| ВТ14 | 920…960 | 900 | 930 | 740…760 | |

| ВТ16 | 840…880 | 820 | 840 | 730…770 | 520…650 |

| ВТ22 | 800 | 825 | 740… 760 | 550…650 | |

| ВТ15 | 750…800 | 500 | 770 | ||

| ТС6 | 770…810 | – | 790…810 | ||

| ВТ23 | 880…930 | 740…760 | |||

Другие страницы по теме

Термообработка титана

и сварка титана:

- < Сварка титана под флюсом

- Технология сварки титана >

weldzone.info

Термообработка титановых сплавов в целях упрочнения

Индукционный нагреватель необходим для обработки металлических изделий под воздействием высоких температур. Нагрев ТВЧ способен произвести термообработку даже самых «требовательных» металлов, прогревая их на заданную глубину и благоприятно сказываясь на структуре изделия. На сегодняшний день данный вид термообработки является одним из самых востребованных в производстве.

Титановые сплавы являются главным материалом, применяемым при конструкции значимых изделий. Часто используется титан благодаря своей высокой прочности, способности выдерживать воздействие высоких температур (температура плавления титана – 1665 градусов), небольшой плотности и высокой устойчивости к коррозийным образованиям. Даже в морской воде титановые сплавы устойчивы к коррозии.

Титан является одной из главных составляющих при создании различных сплавов, применяемых в ракетостроении, авиации, энергомашиностроении, судостроении и прочих областях, где требуются его главные преимущества.

Главными добавками при создании титановых сплавов являются: молибден, алюминий, ванадий, хром, олово, марганец, железо и т.п.

Для сплавов титана марок ВТ5, ВТ6-С, ВТ9 и ВТ16 производят отжиг, закалку и старение. Для полуфабрикатов из титанового сплава ВТ5-1 подвергают рекристализационному отжигу под воздействием температуры 700-800 градусов для того чтобы избавить их от наклепа. Для листовых сплавов титана производится отжиг при температуре 600-650 градусов. Поковки, трубы и прутки отжигают в течение 25-30 минут, а листы в течение 50-70 минут.

Детали из сплава титана ВТ14, которые впоследствии должны будут выдерживать воздействие температур до 400 градусов, необходимо закаливать, а затем производить старение. Старение производится по режиму: закалка при температуре 820-840 градусов, охлаждение в воде, старение под воздействием температуры 480-500 градусов в течение 12-16 часов.

Индукционный нагреватель способен производить закалку титановых сплавов, отжиг, нормализацию и старение. Все это будет производиться с учетом требуемых параметров обработки. Автоматизированное программное обеспечение, которым снабжен практически каждый индукционный нагреватель, позволяет проконтролировать процесс обработки и задавать требуемые параметры.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

15. Титан и титановые сплавы. Составы, свойства, термическая обработка.

Титан – металл серебристо-белого цвета. Титан имеет две аллотропические модификации: 1) до 8820С α-титан, имеющий ГПУ-решетку;

2) более 9000С β-титан, имеющий ОЦК-решетку.

Вредными примесями для титана являются азот, углерод, кислород и водород, образующие с ним твердый раствор внедрения и хрупкие оксиды, карбиды, нитриды и гидриды. Эти примеси снижают частичность и свариваемость титана, повышают его твердость и прочность и ухудшают сопротивление коррозии. Чем больше примесей, тем выше прочность и ниже пластичность. На поверхности титана легко образуется стойкая оксидная пленка вследствие чего титан обладает высокой сопротивляемостью коррозии в пресной и морской воде и в некоторых кислотах. При температурах выше 5000С титан и его сплавы легко окисляются и поглощают водород, который вызывает охрупчивание (водородная хрупкость). Технический титан хорошо обрабатывается под давлением, сваривается (в среде аргона), но обработка резанием затруднена. Титан легируют Al, Mo, V, Mn, Сr, Sn, Fe, Zr, Nb. Титан легируют для улучшения механических свойств и повышения коррозионной стойкости. Легирующие элементы делят на две группы:

1) А1, О, N, повышают температуру полиморфного превращения и расширяют α-область – α-стабилизаторами. Некоторые элементы этой группы образуют с титаном химические соединения. 2) Mo, V, Mn, Сг, Fe понижают температуру полиморфного превращения и расширяют область существования β-фазы – β-стабилизаторами.

При легировании титана Mn, Fe, Сr, Si образуются химические соединениякоторые приводят к протеканию в сплаве эвтектоидного превращения. Образование эвтектоида охрупчивает сплав.

Все сплавы титана содержат алюминий. Можно выделить следующие сплавы титана:

1) α-сплавы, структура которых твердый раствор легирующих элементов в α-титане. Основной легирующий элемент в них алюминий. Кроме того, сплавы могут содержать нейтральные элементы (Sn, Zr) и небольшое количество β-стабилизаторов (Mn, Fe, Сг, Мо). Эти сплавы обладают низкой прочностью и пластичностью, не подвергаются термообработке, легко упрочняются при холодной деформации и хорошо свариваются, термически устойчивые. Наличие β-стабилизаторов повышает их пластичность.

2) α + β-сплавы, состоящие из α и β-твердых растворов, α + β-сплавы содержат алюминий и β-ста-билизаторы (Сr, Mo, Fe). Имеют высокую пластичность, хорошо свариваются, но термически не стабильны. После сварки и деформации необходимо проводить термообработку для возвращения пластичности.

3) β-сплавы, структура которых твердый раствор легирующих элементов в β-титане. Эти сплавы содержат большое количество β-стабилизаторов. Применяются как коррозионностойкие и теплостойкие на короткое время работы.

Титановые сплавы подвергают термическй и химико-термической обработке:

1) Рекристализационный отжиг. Применяют для титана и α-сплавов для снятия наклепа после их холодной обработки давлением. Температура рекристаллизационного отжига 520-8500С в зависимости от состава сплава.

2) Изотермический отжиг. При изотермическом отжиге после выдержки при температуре 750-9500С детали охлаждают до 500-6500С в печи и выдерживают определенное время, необходимое для распада β-фазы, и охлаждают на воздухе.

3) Закалка и старение. Для α + β-сплавов закаливают при температуре 800-9200С с последующим старением при 450-5500С с выдержкой 2-16 ч. Для β –сплавов закаливают в воде при температуре 8000С с последующим двойным старением при 480-5000С с выдержкой 16-25 ч и при 5600С с выдержкой 15 минут.

4) Азотирование. Проводиться в среде азота или смеси азота с аргоном при температуре 850-9500С в течении 10-50 ч. Такая обработка повышает коррозионную, и износостойкость и улучшает антифрикционные свойства.

studfiles.net

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК “Трансстрой”СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Термообработка титановых сплавов — Материаловедение

Титановые сплавы подвергают рекристаллизационному отжигу и отжигу с фазовой перекристаллизацией, а также закалке и старению. Для повышения износостойкости и задиростойкости титановые сплавы подвергают азотированию или оксидированию.

Рекристаллизационный отжиг применяют для α-сплавов титана для снятия наклепа после их холодной обработки давлением. Температура рекристаллизациоииого отжига 520- 850°С в зависимости от химического состава сплава (легирующие элементы повышают температуру рекристаллизации) и вида полуфабриката (более низкая температура для листов, более высокая для прутков, поковок, штампованных деталей).

Отжиг с фазовой перекристаллизацией применяют для (α+β) сплавов с целью снижения твердости, повышения пластичности, измельчения зерна, устранения структурной неоднородности. Применяют простой, изотермический и двойной отжиг; температура нагрева при отжиге 750-950°С (в зависимости от сплава).

При простом отжиге (α+β) сплавов их нагревают до температуры отжига, выдерживают и медленно охлаждают. Образующаяся при нагреве β-фаза (иногда с остаточной α-фазой) при медленном охлаждении распадается с выделением α-фазы, в результате чего образуется структура α и β-фаз, близкая к равновесной.

При изотермическом отжиге после выдержки при температуре отжига детали охлаждают до 500-650°С (в зависимости от сплава) в той же печи или переносят в другую печь и выдерживают определенное время, необходимое для распада β-фазы, и охлаждают на воздухе. При изотермическом отжиге сокращается продолжительность отжига, а пластичность получается более высокой.

При двойном отжиге детали нагревают до температуры отжига, выдерживают и охлаждают на воздухе. Затем повторно нагревают до 500-650°С, выдерживают и охлаждают на воздухе. Двойной отжиг по сравнению с изотермическим отжигом повышает предел прочности при незначительном снижении пластичности и сокращает длительность обработки. При двойном отжиге распад β – фазы происходит при охлаждении на воздухе от температуры первого отжига и в процессе второго отжига, который в данном случае является фактически старением; образующиеся мелкодисперсные продукты распада упрочняют сплав.

Титановые сплавы, содержащие β-стабилизатор, подвергают упрочнению термической обработкой – закалкой и старением. Схема превращений при закалке титановых сплавов в зависимости от содержания β-стабилизатора приведена на рис. 44.

При закалке титановых сплавов в зависимости от содержания β-стабилизатора образуются неравновесные фазы α’ α” ω. Их называют мартенситными т.к. эти фазы образуются из β – фазы в результате бездиффузионного (мартенситного) превращения.

Фаза α’ представляет собой пересыщенный твердый раствор легирующих элементов в α-титане. Она как и α-фаза, она имеет гексагональную кристаллическую решетку (несколько искаженную подобно мартенситу в сталях) и игольчатую микроструктуру; по сравнению с α-фазой β’-фаза несколько тверже и прочнее она образуется в титановых сплавах с малой концентрацией легирующих элементов. Фаза α” представляет собой, подобно α’-фазе, пересыщенный твердый раствор легирующих элементов в α-титане, но по сравнению с α’-фазой более пересыщена, так как образуется в сплавах с большей концентрацией легирующих элементов. Кристаллическая решетка α”-фазы ромбическая. Эта фаза образуется только в титановых сплавах, легированных такими элементами как (Mo, V, Nb и др.), атомные радиусы которых близки к атомному радиусу титана. Как и α’-фаза, она имеет игольчатое строение, а твердость и прочность ее значительно ниже.

Фаза ω представляет собой соединение электронного типа с искаженной гексагональной кристаллической решеткой, когерентно связанной с решеткой β-фазы. Подобно α’- и α”-фазам превращение β – ω происходит без диффузионным путем, но образующаяся структура не имеет игольчатого строения. При наличии ω-фазы повышается твердость, но резко снижается пластичность сплавов, поэтому следует применять режимы, исключающие образование при термической обработке ω-фазы, охрупчивающей сплав. Нестабильная β-фаза (βм), фиксируемая с высокой температуры

Превращения, происходящие в титановых сплавах с различным содержанием β – стабилизатора при быстром охлаждении (закалке) от температуры выше линии Ас3 при которой сплавы имеют структуру устойчивой β–фазы зависят от концентрации β-стабилизаторов.

При концентрации β-стабилизатора меньше концентрации точки с1 на линии Мн в сплавах начинается и на линии Мк заканчивается мартенситное превращение β – фазы в α’ – фазу .

При концентрации β – стабилизатора от точки с1 до точки с2 вместо α’-фазы образуется α”-фаза и это превращение начинается в сплаве II-II при температуре t3 и заканчивается при температуре t4.

Рис. 44. Схема превращений при закалке титановых сплавов

в зависимости от содержания β-стабилизатора

При концентрации β-стабилизатора от точки с2 до точки скр мартенситное превращение при понижении температуры не заканчивается. Следовательно, β – фаза только частично превращается в β”-фазу и образуется структура α”+β. Сохранившаяся β – фаза является нестабильной βм.

При концентрации β-стабилизатора от точки скр до точки с3 при закалке внутри β-твердого раствора образуется ω-фаза. Это превращение никогда не доходит до конца, и поэтому сплав состоит из βм+ω. При концентрации β-стабилизатора от точки с3 до точки с4 при закалке фиксируется нестабильная β-фаза. При концентрации β – стабилизатора больше точки с4 сохраняется стабильная β – фаза.

При закалке титановых сплавов от температур ниже линии т.е. из (α+β)-области, в β-фазе произойдут те же превращения, но в структуре сохранится также еще и α – фаза.

, представляет собой пересыщенный твердый раствор на основе β-титана.

Образовавшиеся в результате закалки метастабильные фазы α’, α”, ω и βм при последующем нагреве переходят в более стабильные дисперсные структуры. На процесс старения и получаемые при этом результаты влияют состав сплава, его структура после закалки, температура и длительность старения.

При старении α-сплавов со структурой после закалки α’-фазы происходит превращение α’→ α.

При старении (α+β) – сплавов в зависимости от структуры, полученной после закалки, происходят следующие превращения:

α'(α”) → α+β

α”+βм → α+β

βм+ω → α+β

Изменение структуры сплавов при старении, как результат распада мартенситных фаз и пересыщенного твердого вызывает упрочнение сплава. Наибольший эффект упрочнения получается при распаде α” и βм-фазы (рис.45).

Рис.45.Изменение прочности титановых сплавов после закалки с температуры Т1 (1), старения (3) и суммарный эффект от термообработки (2)

Закалка и старение α-сплавов (ВТ5) и псевдо- α сплавов (ОТ4 и др.) почти не изменяют механических свойств, и поэтому сплавы этой группы подвергают только отжигу. Закалкой и старением (α+β)-сплавов (ВТЗ-1, ВТ6, ВТ8 и др.) можно получить значительное упрочнение. Эти сплавы закаливают из двухфазной (α+β)-области (800-920°С в зависимости от сплава) и подвергают старению при температурах 450-550°С от 2 до 16 ч. С повышением температуры закалки увеличивается прочность и снижается пластичность. Хорошее сочетание прочности и пластичности достигается старением при 500 -550° С. Например, сплав ВТЗ-1 после закалки в воде от 835°С и последующего старения при 500°С имеет σв = 1500 МПа, δ = 7%, ψ = 17%.

Из всех видов химико-термической обработки титановых сплавов наибольшее распространение получило азотирование, осуществляемое в среде азота или в смеси азота и аргона при температурах 850-950°С в течение 10-50 час. Микроструктура азотированного слоя состоит из хрупкой зоны нитридов на поверхности толщиной 5-20 мкм и глубже расположенной зоны твердого раствора азота в α-титане толщиной 0,1- 0,15 мм с твердостью HV 800-1000. Хрупкую поверхностную нитридную зону удаляют шлифованием.

Детали из титановых сплавов после азотирования обладают хорошими антифрикционными свойствами, повышенным пределом выносливости, коррозионной стойкостью и высокой износостойкостью.

ifreestore.net