Термообработка вакуумная: Вакуумная термообработка

alexxlab | 05.04.2023 | 0 | Разное

Вакуумная термообработка

МЕТАЛЛООБРАБОТКА

Токарная обработка

Фрезерная обработка

Шлифование металла

Долбление, строгание, сверление

Зубонарезные, зубодолбёжные, зубошлифовальные работы

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Вакуумная термообработка

Ионно-плазменное азотирование (ИПА)

Микродуговое оксидирование (МДО)

Термообработка в соляных, бариевых и щелочных ваннах

Закалка ТВЧ

ЛИТЬЕ МЕТАЛЛОВ

Стальное литьё

Чугунное литьё

Медные, алюминиевые и цинковые сплавы

РЕЗКА МЕТАЛЛА

Лазерная резка металла

Плазменная резка металла

Гидроабразивная резка

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ПО ЧЕРТЕЖАМ И ЭСКИЗАМ ЗАКАЗЧИКОВ

ПРОИЗВОДСТВО, ШЛИФОВКА, ЗАТОЧКА ПРОМЫШЛЕННЫХ НОЖЕЙ

МЕТАЛЛОПРОКАТ

ЭЛЕКТРОДЫ

Уони 13

LB 52U

СЕРТИФИКАЦИЯ ОБОРУДОВАНИЯ

САМОСРАБАТЫВАЮЩИЙ ОГНЕТУШИТЕЛЬ «СФЕРА»

Понятие вакуумной термообработки включает в себя серию технологических операций в вакуумной печи, служащих для изменения структуры внутреннего или внешнего контура детали, а также получения необходимых качеств поверхности.

Вакуумная среда позволяет минимизировать риск окисления детали. При вакуумной термообработке может изменяться температура (к примеру, ступенчатое охлаждение или нагревание), изменение давления, период выдержки всех стадий напуск определенных газов.

Одни из наиболее частых процессов, используемых в вакуумировании, являются закалка, отжиг, старение, отпуск, цементация и азотирование. Данные процессы проходят в специализированных вакуумных печах, а температура их протекания не превышает 1000С. Нагрев в вакуумных печах производится индуктивным путем, либо за счёт термосопротивления нагревательных элементов.

Сейчас вакуумирование является альтернативным методом обработки и составляет достойную конкуренцию таким традиционным технологиям как термическая обработка в инертных газах, закалка в соляных ваннах и масле. Однако, после применения процессов обработки металлов без использования вакуума, велика вероятность появления окислов и иных нежелательных образований на поверхности деталей. Поэтому при изготовлении высокоточных деталей, например, для космического машиностроения, вакуумная термическая обработка изделий превосходит все аналоги.

Поэтому при изготовлении высокоточных деталей, например, для космического машиностроения, вакуумная термическая обработка изделий превосходит все аналоги.

Вакуумную термообработку можно назвать одним из лучших методов обработки в ведущих отраслях промышленности за счет того, что технология позволяет существенно снизить искажение геометрии отливки (коробление) и изменение размеров, достижение необходимой твердости, отсутствие поверхностных зон окисления и обезуглероживания, однородность свойств по всему сечению и т.д. Кроме того, вакуумирование позволяет добиться получения блестящей и чистой детали, продляет ее срок службы и повышает износостойкость. Также, после вакуумной термообработки не требуется проводить доводочные операции.

В вакуумном отжиге, как одном из видов термической обработки, сочетаются нагрев до определенной температуры, выдержка и охлаждение. При вакуумном отжиге происходит обезгаживание деталей, при этом улучшаются характеристики изделия. Как правило, обжиг применяется в том случае, если требуется получить технологическую пластичность изделия перед выполнением дальнейших процессов, например, таких, как формовка или машинная обработка. Параметры зависят от материала и желаемой структуры.

Параметры зависят от материала и желаемой структуры.

Одна из разновидностей термической обработки – закалка, при которой материал нагревается до экстремально высоких температур, с последующим резким охлаждением в масляной или водной среде. Обычно процесс закалки в вакуумной печи проходит в две стадии. Во время первой производится нагрев под вакуумом, в процессе второй стадии осуществляется подача холодного газа (водород, азот, гелий) до определенного давления.

Цементация

Во время цементации посредствам подачи в печь углеродосодержащего газа, например, бутана, пропана и т.д., внедряется углерод, тем самым насыщая поверхностные слои изделия, что приводит к образованию углеродной пленки на поверхности детали. В результате такой обработки повышается устойчивость изделия к трению и напряжению в течение всего срока службы.

Оптимальным методом термической обработки для деталей пресс-форм, является вакуумная закалка сталей. Это одна из ведущих технологий термообработки в инструментальной промышленности. После всякого процесса термообработки появление окислов на поверхности детали неизбежно. Последующая механическая очистка изделия связана с большой трудоемкостью и высокой стоимостью обработки. Решить эту проблему можно, прибегнув к методу термической обработки в бескислородной среде.

Это одна из ведущих технологий термообработки в инструментальной промышленности. После всякого процесса термообработки появление окислов на поверхности детали неизбежно. Последующая механическая очистка изделия связана с большой трудоемкостью и высокой стоимостью обработки. Решить эту проблему можно, прибегнув к методу термической обработки в бескислородной среде.

На начальном этапе развития технологии вакуумирования были доступны для применения только обработки специализированных материалов в аэрокосмической и авиационной промышленности. На сегодняшний день сферы применения этих технологий значительно расширена и активно используется при производстве пресс-форм для изделий из пластмасс и быстрорежущих сталей, для штампов холодного и горячего деформирования.

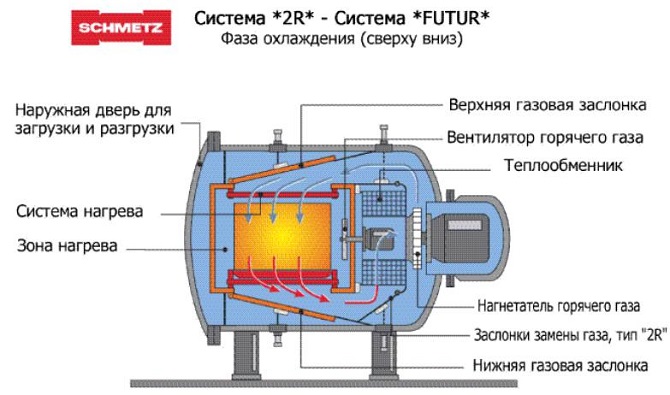

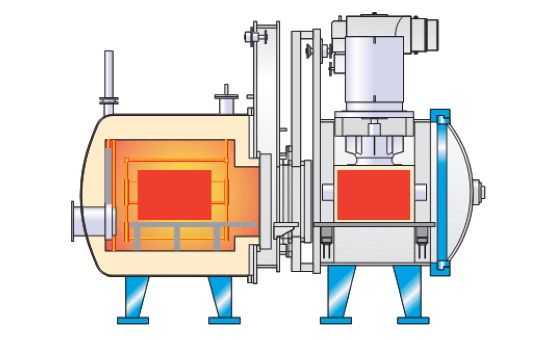

Вакуумная печь является герметичной камерой, оборудованная системой нагрева и теплоизоляции и работающая под давлением. Предназначенные для термической обработки детали загружаются в вакуумную печь и нагреваются в вакууме или конвективно. Во время конвективного нагрева в камеру под давлением 2 бар подается промышленный газ. За счет смешивания газа во время нагрева обеспечивается температурная равномерность в изделии, это снижает появление короблений.

Во время конвективного нагрева в камеру под давлением 2 бар подается промышленный газ. За счет смешивания газа во время нагрева обеспечивается температурная равномерность в изделии, это снижает появление короблений.

Закаленные детали охлаждаются газом. В зависимости от характеристик изделия, например, формы, материала или от требуемых результатов термической обработки, можно задать необходимое давление и тип используемого газа. Например, многие изделия из инструментальных сталей для штампов холодного и горячего деформирования, а также быстрорежущих сталей могут закаливаться в азоте при давлении до 10 бар.

Отжиг в вакууме

Закалка в вакуумной печи

Вакуумная закалка сталей в изготовлении пресс-форм

Технология вакуумной термообработки

Технология вакуумной термической обработки

До сих пор, на многих машиностроительных предприятиях, применяется классическая технология улучшения стальных изделий. Она представляет собой нагрев под закалку в окислительной или защитной атмосфере, охлаждение деталей в воде, масле или полимере и последующий отпуск в печах с окислительной атмосферой. На выходе получаются изделия с короблением поверхности до 0,2 мм. и чёрной пленкой, которая является результатом образования оксидов на металле. У таких деталей одна дорога – в цех механической доводки геометрии поверхностей. Избежать образования окислов на поверхности можно, используя защитные атмосферы эндо- и экзогаза, азота и др. Но коробление всегда будет являться обязательным атрибутом нагрева и закалки сталей.

Она представляет собой нагрев под закалку в окислительной или защитной атмосфере, охлаждение деталей в воде, масле или полимере и последующий отпуск в печах с окислительной атмосферой. На выходе получаются изделия с короблением поверхности до 0,2 мм. и чёрной пленкой, которая является результатом образования оксидов на металле. У таких деталей одна дорога – в цех механической доводки геометрии поверхностей. Избежать образования окислов на поверхности можно, используя защитные атмосферы эндо- и экзогаза, азота и др. Но коробление всегда будет являться обязательным атрибутом нагрева и закалки сталей.

Современные технологии позволяют значительно уменьшить изменения геометрических размеров поверхностей, используя более плавный нагрев деталей и используя в качестве закалочных сред более мягкие охладители. Это достигается при вакуумном нагреве с охлаждением в потоке газа.

Снижение давления до уровня ≤ 5 x 10−5 атм., приводит к тому, что количество оставшегося кислорода в рабочем пространстве печи снижается и нагрев в такой атмосфере происходит без образования окислов на поверхности деталей. Более высокой чистоты термообработки можно достичь при подготовке поверхности деталей – предварительном обжиге, для максимального удаления влаги с поверхности, если такая имеется. Для этого детали пропускают через печь предварительного окисления с температурой около 600 оС, когда еще обезуглероживание не начинается. Как правило, такая печь предусмотрена в линии вакуумной термообработки. Она имеет еще одно назначение – обезуглероживание поверхности перед цементацией. По утверждению зарубежных коллег, предварительное обезуглероживание поверхности стали увеличивает скорость цементации на несколько десятков процентов.

Более высокой чистоты термообработки можно достичь при подготовке поверхности деталей – предварительном обжиге, для максимального удаления влаги с поверхности, если такая имеется. Для этого детали пропускают через печь предварительного окисления с температурой около 600 оС, когда еще обезуглероживание не начинается. Как правило, такая печь предусмотрена в линии вакуумной термообработки. Она имеет еще одно назначение – обезуглероживание поверхности перед цементацией. По утверждению зарубежных коллег, предварительное обезуглероживание поверхности стали увеличивает скорость цементации на несколько десятков процентов.

В вакууме теплообмен осуществляется за счет излучения, так называемый радиационный нагрев. Но он происходит эффективно лишь тогда, когда излучение становится видимым, т.е. при температурах, превышающих 600 оС. При более низких температурах для ускорения нагрева используют специальный газ-заполнитель рабочего пространства печи, например азот. При использовании такого газа, время нагрева сокращается на треть.

Использование газовой атмосферы в низкотемпературном интервале нагрева (конвективный нагрев) повышает однородность прогрева изделий, соответственно позволяет снизить уровень термических напряжений, вызывающих коробление. Кроме сокращения времени нагрева и снижения коробления, преимуществом использования конвективного нагрева является возможность применение более плотной загрузки, т.е. повышение производительности.

Также газ-заполнитель может использоваться в качестве закалочной среды и среды для отпуска, т.е. все операции закалки (нагрев под закалку и закалка) могут производиться на одном и том же технологическом оборудовании – вакуумной печи.

Закалочные среды, используемые при вакуумной термообработке

В случае закалки, интенсивность охлаждения должна обеспечить требуемый уровень упрочнения с учётом легирования стали, размеров обрабатываемых изделий и их массой в загрузке. При этом коробления изделий должны быть минимальны.

Интенсивность охлаждения принято оценивать коэффициентом теплоотдачи α, имеющим размерность Вт/м2К (количество тепла, теряемых единицей площади поверхности, при снижении её температуры на один оК).

Коэффициенты теплоотдачи для разных закаливающих сред:

– Циркулирующий газ – 100-150 Вт/м2К

– Сжатый газ – до 1000 Вт/м2К

– Спокойное масло (80оС) – 1000-1500 Вт/м2К

– Циркулирующее масло (80оС) – 1800-2200 Вт/м2К

Возрастание коэффициента теплоотдачи, при использовании газа, может быть достигнуто за счёт увеличения давления охлаждающей среды. Конечно нужно понимать, что не все стали можно закалить газом. Вакуумное оборудование позволяет производить закалку как в потоке газа, так и в масле. При выборе охлаждающей среды следует учитывать взаимное расположение с-кривой стали и скорости охлаждения среды. Из-за того, что производители вакуумного термического оборудования не работают с водяными закалочными баками, все низкоуглеродистые стали, к сожалению, остаются “за бортом” высоких технологий вакуумной закалки. Конечно их можно упрочнить частичной закалкой в масле, но присутствие перлитных составляющих в структуре мартенсита не вызывает доверия к долговечной работе этих деталей.

Наиболее дешевой охлаждающей средой для вакуумной закалки является азот. Для проведения качественных процессов нагрева и закалки необходимо использовать азот повышенной чистоты. При циркуляции в рабочем пространстве со скоростью 60-80 м/с коэффициент теплоотдачи будет составлять примерно 350-450 Вт/м2K. Более высокий коэффициент теплоотдачи имеет гелий, но он имеет более высокую стоимость. Все применяемые при вакуумной закалке среды, можно расположить по мере возрастания охлаждающей способности следующим образом:

азот (1 атм) – азот (10 атм) – гелий (10 атм) – гелий (20 атм) – масло

Охлаждающая способность сжатых гелия и азота приближается к охлаждающей способности масла. Недостатком гелия является его высокая стоимость. Данная проблема решается использованием рациональных схем введения гелия в печь, в том числе предусматривающих многократное использование одних и тех же порций газа.

Подведем итог. Преимущества вакуумной термообработки на лицо: отсутствие окисления и обезуглероживания, снижение степени коробления деталей (даже при закалке в масле), высокая гибкость оборудования, увеличение производительности процесса, высокая экологичность и безопасность процессов, повышение культуры термических производств.

Вакуумная термообработка | Вакуумная термообработка

Компания Specialty Steel Treating предлагает широкий спектр специализированных вариантов термообработки стали для ваших нужд в промышленных материалах.

Благодаря нашей современной вакуумной термообработке мы можем придать вашим металлическим компонентам основные качества, необходимые для их работы в соответствии с самыми высокими стандартами. Сравните наши услуги по вакуумной пайке и другие услуги и работайте с нами, чтобы выбрать оптимальную обработку для вашей стали и других металлических изделий.

Преимущества термообработки

Наша инновационная вакуумная печь позволяет использовать ряд процессов термообработки. Эта печь специально разработана для создания идеальной атмосферы для нагрева, охлаждения и нанесения покрытия на металл.

Другие варианты термообработки могут загрязняться без полного вакуума. Не позволяйте переносимым по воздуху загрязняющим веществам или кислороду ставить под угрозу ваши услуги по термообработке, а работайте с лидером в самых современных вариантах обработки.

Некоторые распространенные виды вакуумной обработки включают вакуумную закалку в масле, закалку под давлением, вакуумную пайку, пайку в печи и отжиг стали.

Вакуумная пайка

Вакуумная пайка позволяет соединить две металлические детали в гладкий, безупречный стык. Наши услуги по пайке нагревают ваши металлические компоненты всего за ниже их температуры плавления. Затем расплавляется специальный присадочный металл, который используется для соедините две части вместе в гладкое, надежное соединение.

Эта услуга выполняется в нашей вакуумной печи, которая позволяет нам создать чистый, свободный от флюса стык в среде с низким уровнем загрязнения. среда. Воспользуйтесь нашими услугами по пайке и закалке вместе, чтобы получить удовольствие крупносерийное производство металла.

Вакуумная закалка

Закалка также может быть полезной при использовании нашего вакуума.

печь. Закалка требует невероятно точного нагрева и быстрого охлаждения. Этот

процесс, также известный как закалка, создает твердую сталь, способную выдерживать экстремальные

Приложения.

Использование закаленной стали при сварке или в других ситуациях там, где вам нужна дополнительная стойкость к истиранию. Оценки могут варьироваться от 80 до 400, а наша вакуумная печь обеспечивает высочайший уровень чистоты.

Вакуумный отжиг

Создание лезвий и режущих инструментов, сохраняющих свою остроту дольше при вакуумном отжиге. Этот процесс является популярным методом для создание блейдов, чтобы вы могли понять, почему это полезно в других приложениях. Оба нагрев и охлаждение тщательно контролируются, чтобы выровнять зерна вашего металла кусок для достижения оптимального уровня твердости, не становясь хрупким.

Воспользуйтесь нашими услугами по отжигу не только для

вырезание приложений. Например, отжиг также является отличным способом упрочнения

тонкая металлическая проволока для предотвращения чрезмерного напряжения зерен.

Вакуумная цементация

Быстро ли изнашиваются ваши стальные изделия? Интенсивный приложения требуют продуктов, которые могут противостоять ударам и истиранию. Вакуум науглероживание — надежный способ улучшить низкоуглеродистую сталь, чтобы она жестче и долговечнее.

Используйте науглероживание для аэрокосмической, железнодорожной или автомобильной промышленности компоненты. Сбалансируйте долговечность и обрабатываемость, чтобы предотвратить чрезмерный износ вашего производственное оборудование. Кроме того, весь процесс выигрывает от нашего вакуума. технологии, потому что она предотвращает загрязнение.

Вакуумное азотирование

Наконец, мы предлагаем газовое азотирование в нашей вакуумной печи для

создавать твердые, устойчивые к коррозии компоненты. Избегайте токсического характера

азотирование на жидкой основе и наслаждайтесь минимальными искажениями или нулевыми искажениями ваших компонентов.

Наши услуги по азотированию могут повысить усталостную прочность и твердость, в то время как

вакуумная система создает чистую рабочую атмосферу.

Используйте эту услугу для создания винтов, поршней, шатунов, штифтов, гаек и болты в различных отраслях промышленности. Создавайте надежные компоненты, которые не повреждены в коррозионных ситуациях. Антизадирные свойства сохраняют ваши заготовки эффективно работать в этих экстремальных условиях.

Чтобы ваши металлические детали и продукты, которые они изготавливают, получили наилучшие результаты, вы должны обеспечить их надлежащую обработку.

Преимущества термообработки стали

Услуги вакуумной термообработки предлагают ряд преимуществ как для внешнего вида, так и для общей структуры металла. Наши специалисты по термообработке стали в компании Specialty Steel Treating готовы поделиться с вами замечательными новостями и полным спектром преимуществ, когда речь идет об услугах вакуумной термообработки.

Уменьшение вероятности деформации с помощью вакуумной термообработки

Несмотря на все свои преимущества, металл иногда может деформироваться, и вы особенно не хотите, чтобы он деформировался таким образом, что это может привести к несчастному случаю или любому другому вреду для пользователей или окружающих их.

Инвестируя в услуги по термообработке, вы снижаете вероятность деформации металлических деталей, повышая общее качество продукции, изготовленной из ваших металлических деталей.

Нет необходимости в дополнительной очисткеЕще одним преимуществом вакуумной термообработки является то, что после этого металлические детали не нужно очищать снова. Это значительно сэкономит ваше время и может сэкономить вам деньги.

Что может быть лучше металлических деталей, которые не так просто деформировать и при этом выглядеть совершенно фантастически?

Металл не обваривается и не обесцвечиваетсяВам не нужно беспокоиться об обваривании металла, когда речь идет о термообработке в вакууме. Более того, этот особый тип обработки не обесцвечивает ваш металл, что может привести к пустой трате ресурсов, а также к потере вашего драгоценного рабочего времени.

В зависимости от вашего опыта, вы, возможно, уже хорошо осведомлены о том, как стандартные методы термообработки иногда могут нанести ущерб физическим и структурным свойствам металла.

Возвращаясь к тому, как вакуумная термообработка может значительно сэкономить ваше время, ваши детали будут готовы к дальнейшему формованию после их обработки. Вам не нужно ждать выходных, что может привести к снижению общей производительности. Теперь ваши детали готовы к следующему шагу в процессе, что позволит вам позаботиться о большем количестве заказов и клиентов.

Более безопасный способ обработки металлаБезопасность имеет первостепенное значение, когда речь идет об обработке металла, и обработка металла в вакууме — один из самых безопасных методов, которые вы можете использовать. В частности, вакуумная термообработка не требует использования газов, которые могут загореться, не загрязняют окружающую среду и не содержат кислорода, и ее можно выполнять, не беспокоясь о вредных примесях.

Фактически, метод лечения не представляет опасности для здоровья, что упрощает соблюдение требований OSHA и защиту здоровья ваших сотрудников.

Вакуумная термообработка оказывает гораздо большее влияние на общие химические и механические свойства металла, чем упомянутые выше. Например, обработанный вакуумом металл устойчив к коррозии и имеет повышенную твердость, эластичность, пластичность и прочность на растяжение, а также прочность на сдвиг.

Благодаря этим улучшенным свойствам вы можете обнаружить, что у вас есть возможности делать больше с вашими обработанными металлическими деталями, что может привести к созданию новой линейки продуктов, являющихся новыми инновациями по сравнению с существующими продуктами.

Энергоэффективность

Нет никаких причин, по которым ваши металлические детали не могут прекрасно выглядеть, иметь улучшенные физические свойства и не приносить пользу окружающей среде. Изменения в технологиях упростили для больших и малых компаний внедрение более экологически безопасных методов, и вакуумная термообработка не является исключением.

Общая энергоэффективность полезна не только для окружающей среды, но и для общей прибыли вашей компании и имиджа вашей компании.

Опытные специалисты SST могут поделиться гораздо большей информацией о широком спектре преимуществ вакуумной термообработки. Поднимите свои металлические детали и свой бизнес на новый уровень.

Работа со специальной обработкой стали

Свяжитесь с нами сегодня, чтобы узнать больше о нашей инновационной вакуумной системе. Обсудите ваши потребности в термической обработке с нашей командой квалифицированных экспертов, чтобы узнать, как вы можете улучшить характеристики своих металлических изделий.

Создавайте компоненты на заказ, которые станут лидерами в вашей отрасли, и сотрудничайте с нами, чтобы обрабатывать металл с помощью лучших в отрасли услуг. Узнайте, как мы можем работать с вами, чтобы создать индивидуальный план обработки стали.

Зачем проводить термообработку в вакууме?

ДЖЕФФ ПРИЧАРД

Воздух, которым мы дышим, содержит ряд элементов, которые могут реагировать с металлами при определенных условиях. В нашей атмосфере в значительных количествах присутствуют влага, кислород, углекислый газ и водород. Каждый из них может реагировать в разной степени со многими различными металлами. Хотя многие из этих реакций протекают лишь в незначительной степени при комнатной температуре, они часто значительно ускоряются в присутствии тепла. Рассмотрим пример куска полированного металла, который держат над источником тепла. В конечном итоге он станет синим или черным, поскольку элементы в атмосфере вступают в реакцию с горячим металлом.

В нашей атмосфере в значительных количествах присутствуют влага, кислород, углекислый газ и водород. Каждый из них может реагировать в разной степени со многими различными металлами. Хотя многие из этих реакций протекают лишь в незначительной степени при комнатной температуре, они часто значительно ускоряются в присутствии тепла. Рассмотрим пример куска полированного металла, который держат над источником тепла. В конечном итоге он станет синим или черным, поскольку элементы в атмосфере вступают в реакцию с горячим металлом.

В большинстве случаев специалист по термообработке пытается свести к минимуму степень этих реакций во время термообработки. Реакции вызывают изменения в поверхностных свойствах металла, что может привести к получению термообработанного компонента с «кожей», которая намного мягче (или тверже), чем остальная часть компонента. Чтобы свести к минимуму эти нежелательные реакции, источник реактивных элементов, воздух, должен быть удален из среды термообработки.

При вакуумной термообработке большая часть воздуха и его реактивных элементов удаляется из среды термообработки. Чаще всего это осуществляется вакуумированием герметичной камеры термообработки с помощью системы вакуумной откачки. Хотя насосная система не может удалить весь воздух, она удаляет столько воздуха, что практически не остается ничего, что может вступить в реакцию с термообрабатываемым металлом. Некоторые насосные системы предназначены для удаления большего количества воздуха, чем другие.

Вакуумные печи должны содержаться в надлежащем состоянии во избежание возникновения утечек. Даже небольшой течи может быть достаточно, чтобы вызвать загрязнение загрузки во время термообработки. Также важно, чтобы корзины или приспособления, используемые для хранения рабочей нагрузки, а также сама рабочая нагрузка были должным образом очищены перед помещением в вакуумную печь.