Термопластичные и термореактивные пластмассы: свойства и области применения. Лещинский.

alexxlab | 03.08.2018 | 0 | Разное

свойства и области применения. Лещинский.

ПОЛИМЕРАМИ НАЗЫВАЮТСЯ СВОЙСТВА МАКРОМАЛЕКУЛЫ, КОТОРЫЕ СОСТОЯТ ИЗ МНОГОЧИСЛЕННЫХ ЭЛЕМЕНТАРНЫХ ЗВЕНЬЕВ ОДИНАКОВОЙ СТРУКТУРЫ.

Химический состав полимера выражается элементным звеном, а число звеньев в цепи называется степенью полимеризации.

От степени полимеризации зависит агрегатное состояние полимера

n- 5- это жидкость

n- от 50 до 70 – это вязкая жидкость ( смазка)

при n= от 1500 до 2000 – это полиэтилен

по формуле макромолекул полимеры делятся на:

связи внутри макромолекул по длине цепи

значительно сильнее, чем связи между

макромолекулами за исключением

пространственных полимеров, которые

характеризуются высокой твердостью,

теплостойкостью, нерастворимостью.

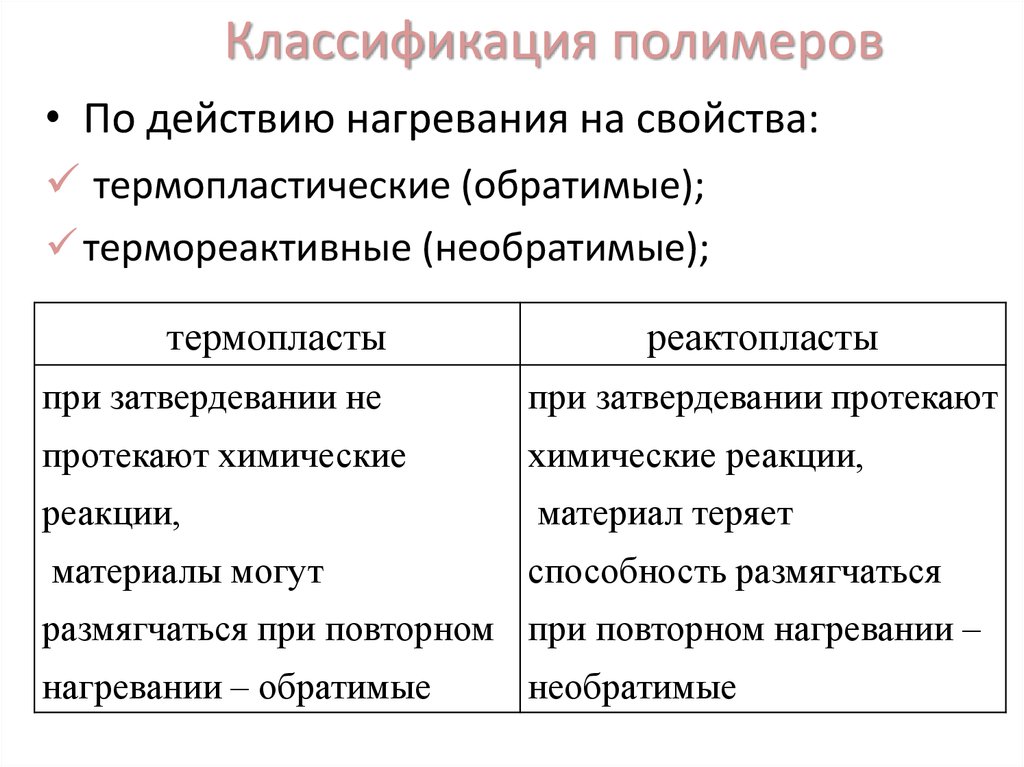

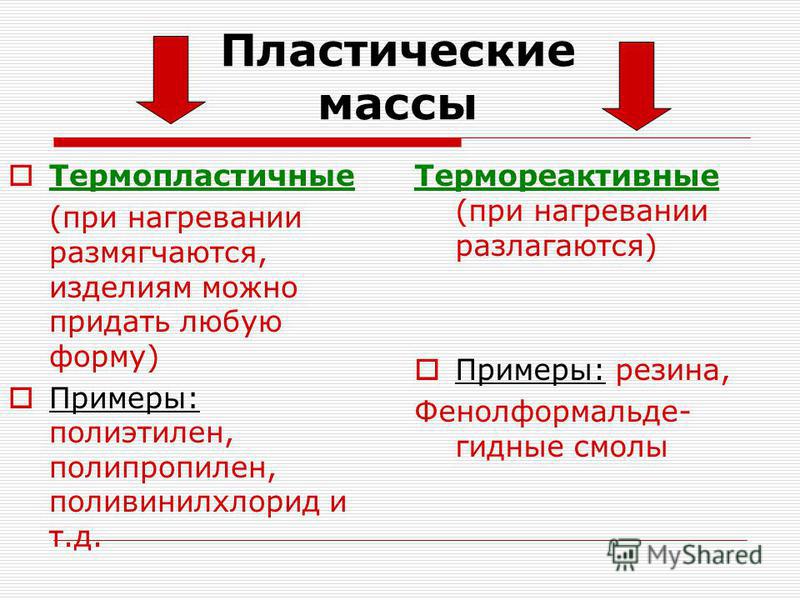

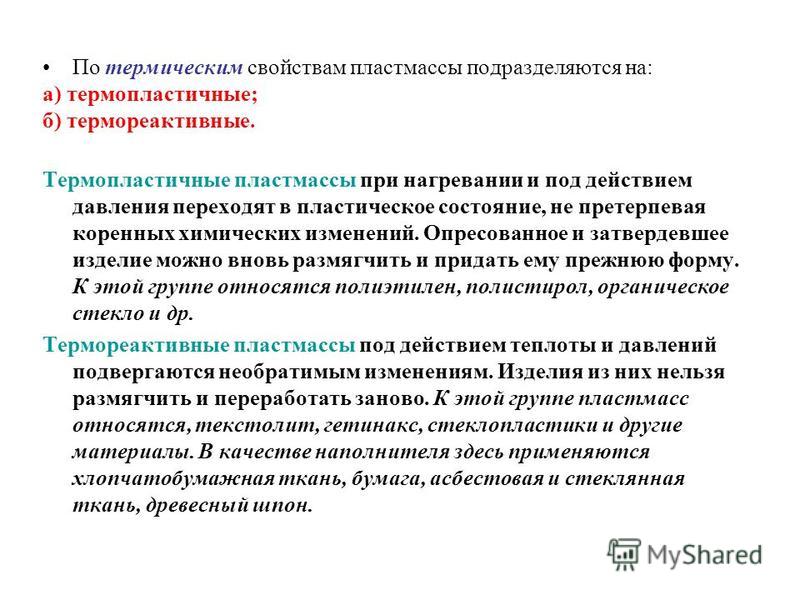

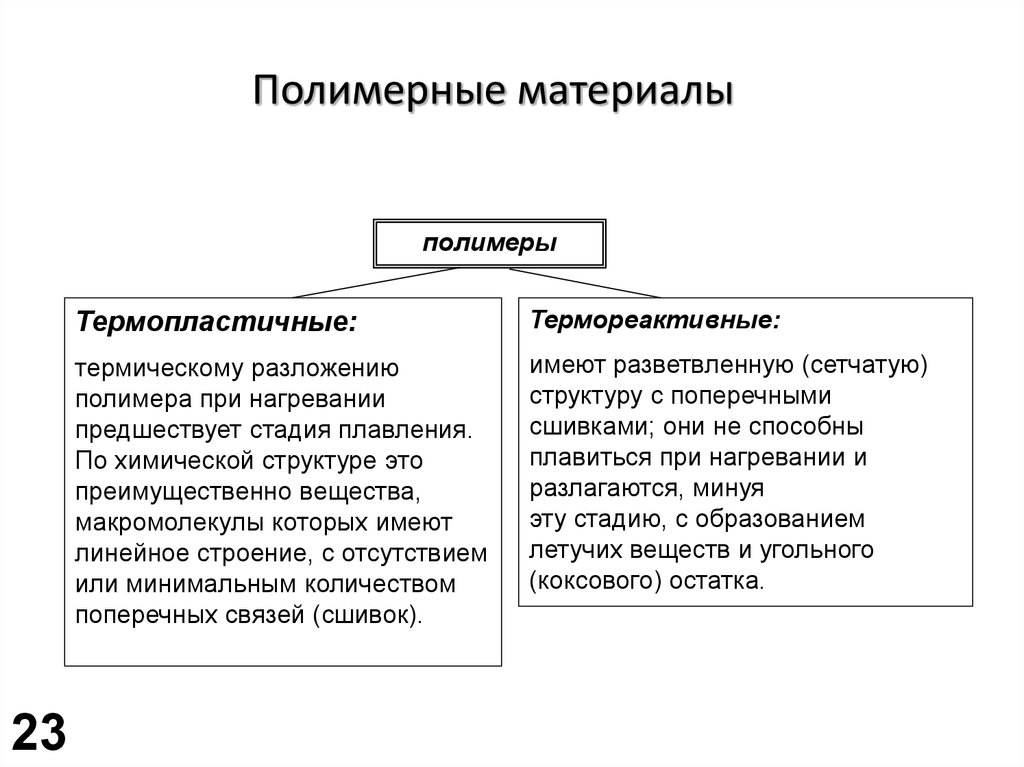

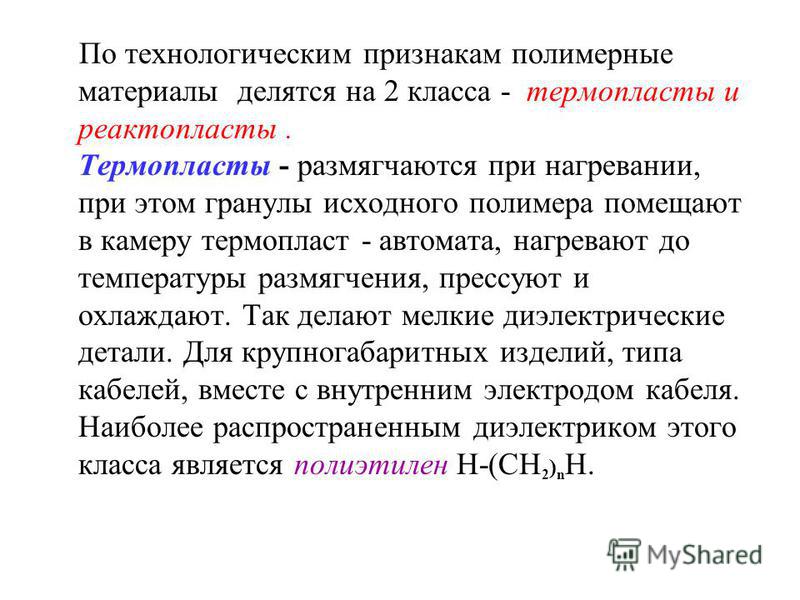

Литейные и ленточные полимеры используются для получения проволок, волокон, так же возможно получение привитых сополимеров, когда главной молекуле цепи, состоящий из одних мономеров можно привить отрезки цепи из других мономеров. По отношению к нагреву полимеры подразделяются на:

термопластичные

термоактивные

Термопластичные полимеры, при нагревании размельчаются, переходят в вязко-тягучие, а затем в жидкое состояние, а при охлаждении вновь затвердевают.

Термоактивные при нагревании до определенных температур или при взаимодействии со специальными отвердителями создают, образуют пространственно-сетчатую структуру и при повторном нагревании переходят в вязко-тягучее состояние.

При переработке, эксплуатации, хранении

полимеры подвергаются воздействию

теплоты, световой радиации кислорода,

влаги, агрессивных химических соединений,

механических нагрузок, что приводит к

изменению их технических свойств, т.

Для повышения стойкости полимеров к старению в них вводят стабилизаторы:

Антиоксиданты ( входят амины, фенолы, серосодержащие соединения)

Светостабилизаторы

Антирады ( против радиации)

Антиозонаты

Антиперены (для снижения горючести)

Антимикробные (соединения ртути, мышьяка)

Для повышения пластичности вводят пластификаторы-стеорин, гейбутилертапат, аленовая кислота.

Для цвета вводят красители в основном минеральные пигменты и спиртовые растворы,органических красок.

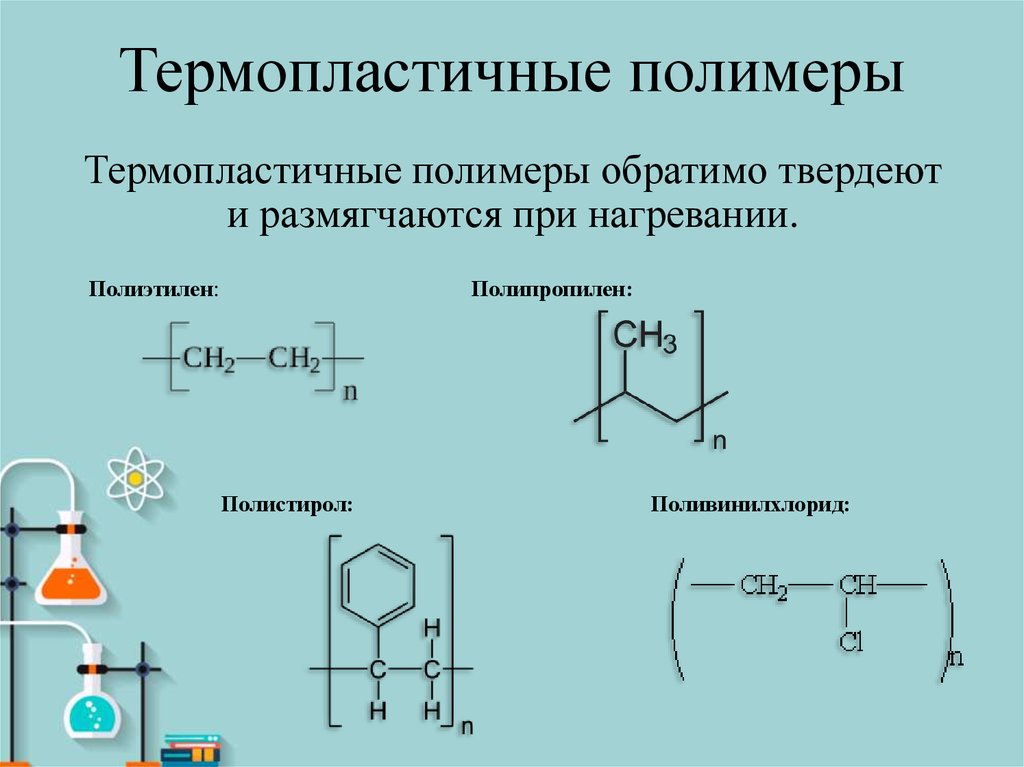

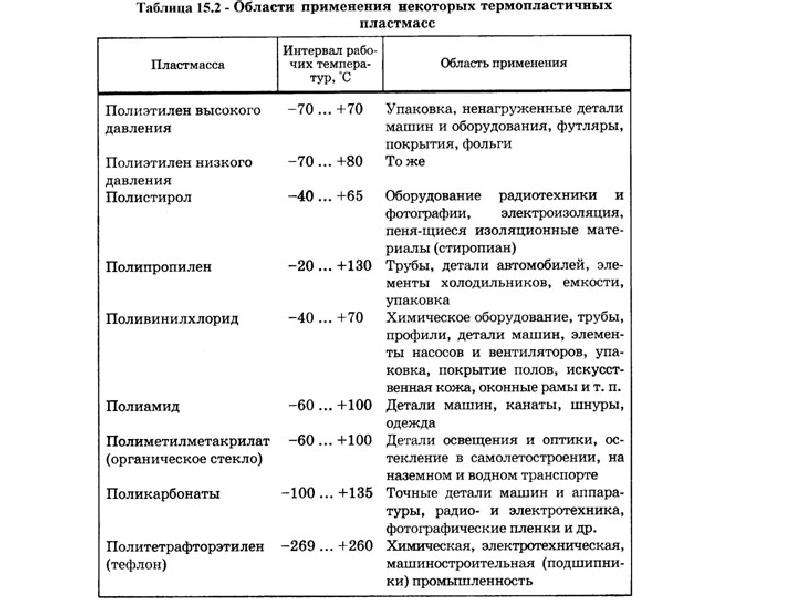

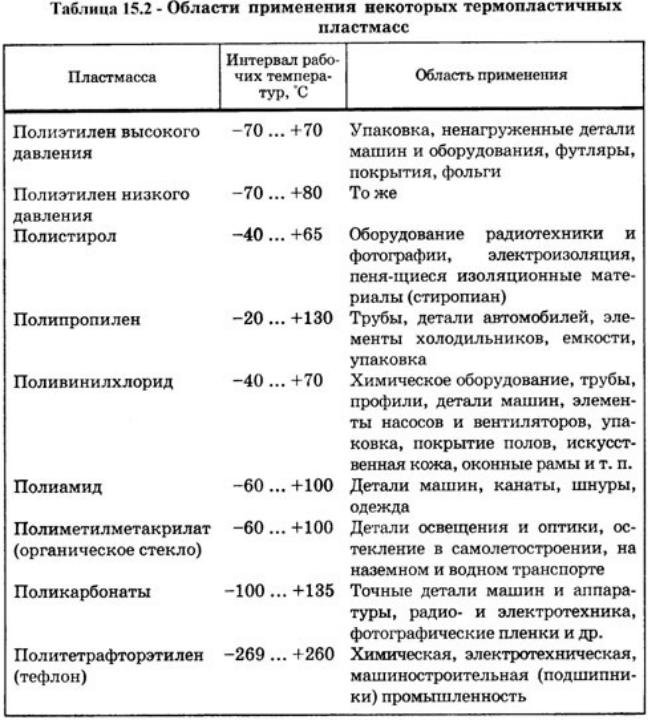

Термопластичные полимеры

Полиэтилен

Твердый упругий метал, без запаха, белый в толстом слое и прозрачный в тонком.

Изготавливаются:

низкого

среднего

высокого

При повышении плотности повышается

прочность. Твердость и теплостойкость,

легко перерабатывается, сваривается,

устойчив к ударным и вибрационным

нагрузкам, агрессивным средам и

воздействию радиации, морозостойкость

до 700, разрушается при свете, а так

же в растворах азотной кислоты и перекиси.

Твердость и теплостойкость,

легко перерабатывается, сваривается,

устойчив к ударным и вибрационным

нагрузкам, агрессивным средам и

воздействию радиации, морозостойкость

до 700, разрушается при свете, а так

же в растворах азотной кислоты и перекиси.

Применяются для изготовления не силовых деталей, пленок, труб, изоляции вч- проводов и набелей для защиты изделий от коррозии.

Полипропилен.

Жесткий, нетоксичный, допускающий более высокую температуру эксплуатации материал, чем полиэтилен. Стоек к действию кислоты и щелочей, хорошо формируется в изделии, склонен к фотостарению. Применяется для антикоррозийной фотировки, резервуаров, арматуры, для изготовления волокон и пленок.

Поливинилхлорид.

Обладает высокими диэлектрическими

свойствами атмосферой и химической

стойкостью, стоек к маслам, бензину, не

поддерживает горение. Применяется для

изоляции проводов, для изготовления

изоленты, а так же в качестве заменителей

конси.

Разновидностью является: винипласт, применяют для облицовки гальванических ванн.

Политетрафторэтилен.

Это тонко-дисперстный порошок белого цвета при 4230С переходит в вязко тягучее состояние с интенсивным выделением фтора.

Фторопласт прессуют при температуре приблизительно 3700С

Термон , стойкость выше, чем у золота, пластины, форфора, разрушается при воздействии расплавленных щелочных металлов и элементарного фтора, набухает во фрионах.

Очень хороший диэлектрик обладает низким коэффициентом трения. Применяют для изготовления высококачественной аппаратуры, конденсаторов и деталей антифрикционного назначения.

Политрифторхлорэтилен.

Оладает худшими св., чем фторпласт 4, но дешевле в произв.

Применяют для изготовления,нг диэлектриков,

шлангов, пленок и влагостойких

лакокрасочных порытий.

Полистирол.

Твердый, жесткий, прозрачный полимер с высок. Диэтектрическими св.,стоек к щелочам, кислотам, спирту, бензину, маслам, воде, хорошо окрашивается и склеивается.

Применяется для изготовления деталей автомобильной, приборостроительной и радиотехнической промышленности, а тек же деталей свето технического назначения, для изготовления изоляционной ленты и производства пенопласта.

Полизоэтилен.

Полимер,но пластичности близкий к каучуку, морозостоек до 710С, обладает характерными диэлекрическими свойствами, стоек к старению. Применяется для подводных УВЧ кабелей

Полиметилметакрилат

Прозраный полимер на основе сложных эфиров и метакриловой кислоты, стоек к действию разбавленных кислот и щелочей, топлив и смазок.Обладает высокой атмосферостойкостью и оптической прозрачностью.

Недостаток: невысокая твердость. Формируется около 1500С, используется

для изготовления оптических линз,

радиодеталей, деталей стойких к бензину

и маслам. Хорошо растворяется в эфирах

и кетонах, органических растворителях,

ароматических и хлорированных

углеводородов. Для склеивания органического

стекла применяют дихлорэтан.

Формируется около 1500С, используется

для изготовления оптических линз,

радиодеталей, деталей стойких к бензину

и маслам. Хорошо растворяется в эфирах

и кетонах, органических растворителях,

ароматических и хлорированных

углеводородов. Для склеивания органического

стекла применяют дихлорэтан.

Полиамиды.

Разновидности: капрон, нейлон и др. Обладают хорошими механическими свойствами, высокой износостойкостью, не набухают в маслах и бензине, применяются как конструкционные материалы для изготовления зубчатых колес, звездочек цепных передач, подшипников скольжения.

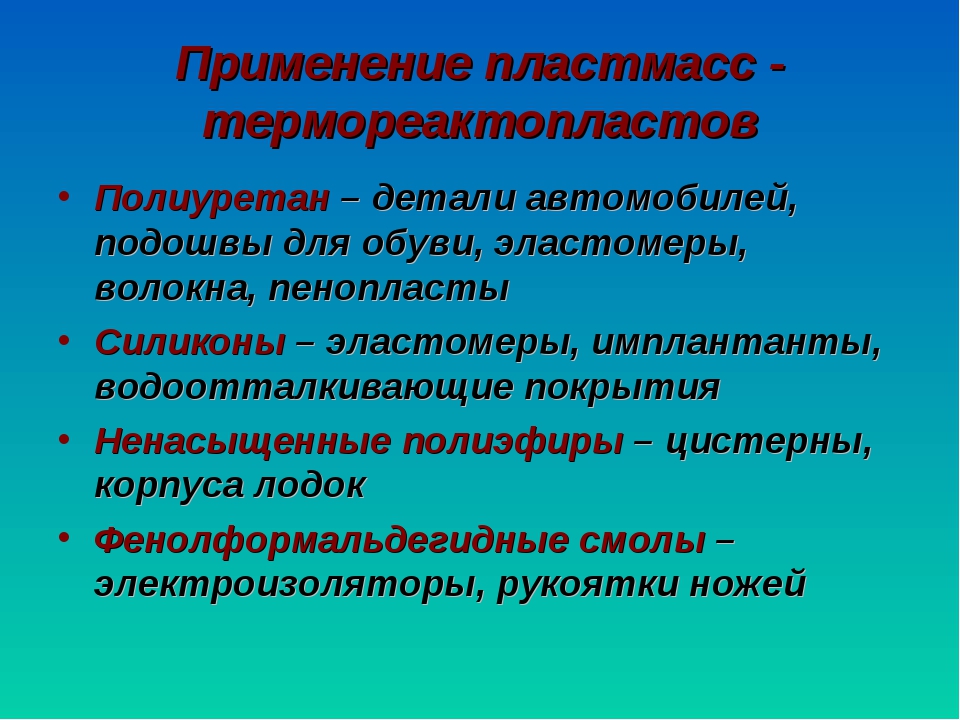

Полиуритан.

Обладает высокой эластичностью, износостойкостью, высокой механической прочностью, морозостойкостью до 700С .применяют для уплотнительных устройств, труб, шлангов, приготовления клеев для склеивания метал., стекол керамики.

Поликарбонаты.

Разновидность: дифалон и капролактан.

Поликарбонаты.

Высокие диэлектрические свойства, диапазон раб. Температур от-100 до +170. Примен. для изготовления деталей радио и электротехники, уплотнителей узлов буровой техники, а при наполнении графитом используют как подшипники, работающей без смазки.

Пентопласт.

Разновидность: лавсан. Применяется для изоляции электродвигателей, кабельной продукции, для изготовления магнитофонных лент, кинопленок и др.

Полиэлиды.

Примен. для изготовления электротехнических деталей и теплоизоляции.

Полибензимидозолы.

Прим. Дли получения пленок,волокон,

тканей используемых для изготовления

летних и спец. Костюмов, привязных

ремней, а так же в качестве исвпользуевающего

сптеклопластика. Термостойкость до

6000С.

Термостойкость до

6000С.

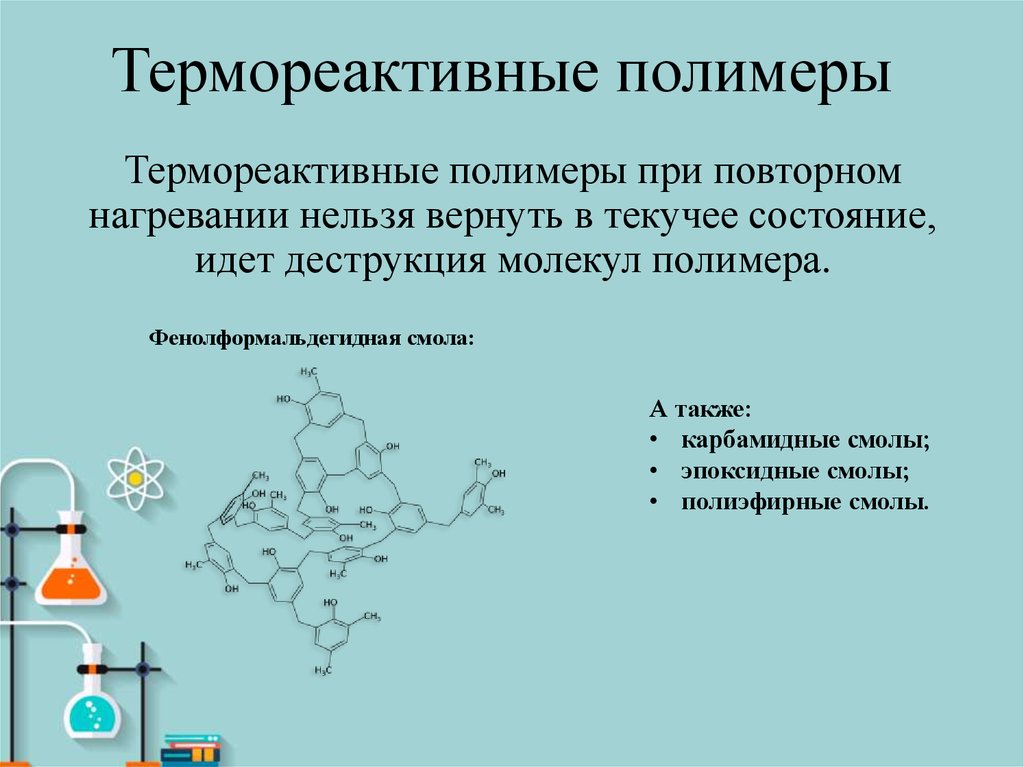

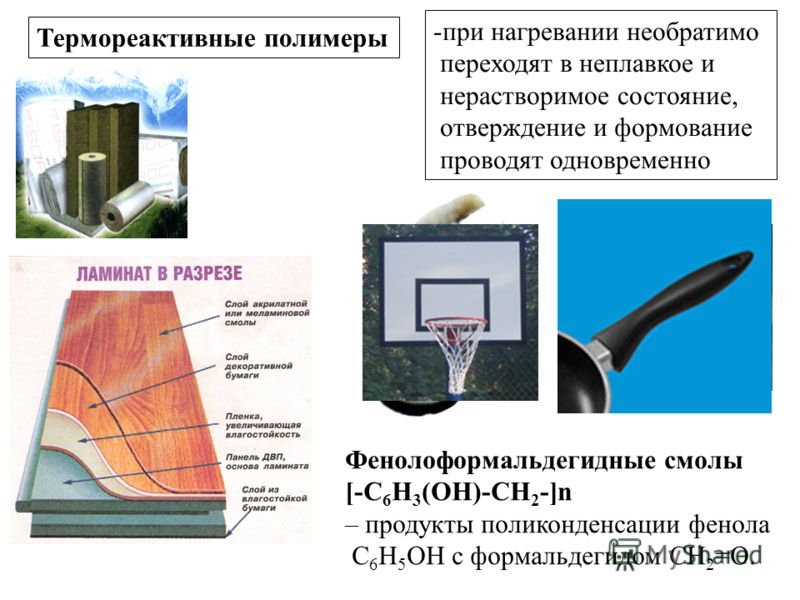

Термореактивные полимеры.

Фенол формальдегидная смола. Выпускается резонного и наволочного типа, с резонного: отверждается при нагреве или без нагревания с отвердителем, в качестве отвердителя выступает либо уротропин, либо полиэтилен-полиамин в объеме около 10% от массы смолы, эти смолы обладают высокоы атмосферой и теплостойкостью, электроизоляционными свойствами,растворяется в фенолах, растворах едких щелочей и в органических растворителях.Выпускаются следующие марки: болелит ВФГ ФН .

Эпоксидные смолы.

Полимеры пространственного строения

отвежается по средствам отвердителей,

в качестве которых выступает

полиэтиленполиамин в объеме около10% от

массы смолы или олигоаминоалиды

приблизительно 70% от массы смолы, обладает

высокой адгезией к металлу, стеклу,

керамике и др. материалам. Обладает

высокими диэлектрическими свойствами,

высокой химич. Стойкостью и стойкостью

к радиации.

Кремнеорганические полимеры.

Высокая термостойкость, стойкость к воздействию агрессивных средств, высокие диэлектрические свойства, применяется для изготовления композиционных материалов, лаков и клеев. Для придания определенных свойств термоактивным полимерам, в них вводят различные наполнители. Например для повыш. Твердости вводят кварцевый песок от 100% от объема смолы; для придания магнитных свойств вводят ферромагнитики для придания пластичности- пластифенаторы, например, танзол или ксиол.

Уплотнительные материалы.

Применяют для уплотнения разъемных

частей механизма, для регулировки

различных сочленений, для гермотизации

зазаров между подвижными деталями

механизмов. К материалам на полимерной

основе относят: бумагу, азбест, резину,

фибру, пергамент; а на метел.основе

алюминий, латун, сталь, алюминий. Латун

изготавливают из целлюлозы, древесной

массы, бумажной макулатуры, волооко

хлопка, пеньки . Технический картон

делится на: водонепроницаемый,

прокладочный, термоизоляционный и

электроизоляционный, прессипан.

Технический картон

делится на: водонепроницаемый,

прокладочный, термоизоляционный и

электроизоляционный, прессипан.

Прокладочный картон- эластичный, бензиностойкий. Выпускается толщиной от 0,2 до 1,5 мм.

Пергамент- представляет собой прозрачную масло и жаронепроницаемую и влагостойкую бумагу, получаемую обработкой серной кислотой последующей нейтрализацией щелочью.

Фибра- твердый многолитным материал, образующийся в результате обработке нескольких слоев бумаги хлористым цинком. Разновидности: склеенная, высокопрочная, огнестойкая, электротехническая, подслочная. Применяется для изготовления шайб и втулок.

Термопластичность и термореактивность – Справочник химика 21

Термопластичные и термореактивные полимеры [c.223]Типичные ТМК для термопластичных и термореактивных полимеров приведены на рис. 7.4 и 7.5. [c.107]

Структуры термопластичных и термореактивных полимеров сильно различаются. [c.749]

[c.749]

Пластмассы делятся на термопластичные и термореактивные. Термопластичные пластмассы постоянно сохраняют способность к формованию при определенных температуре и давлении, т. е. могут многократно размягчаться при нагревании и отвердевать при последующем охлаждении. Термореактивные пластмассы быстро теряют способность к формованию в результате термического воздействия, т. е. только однажды размягчаются от на-нагрева и плавятся в процессе изготовления изделия. Ниже приводится краткая характеристика наиболее часто применяемых при изготовлении оборудования пластмасс. [c.38]

Что такое термопластичные и термореактивные полимеры Приведите примеры. [c.279]

По отношению к температуре полимеры делятся на термопластичные и термореактивные. Линейные, разветвленные и лестничные полимеры могут многократно при нагревании размягчаться и твердеть при охлаждении без существенного изменения своих свойств. Такие полимеры называются термопластичными. Термопластичность обусловлена тем, что между макромолекулами полимера существуют только относительно слабые межмолекулярные связи универсальной и специфической природы. Эти связи, как известно, легко разрываются при нагревании и также легко восстанавливаются при охлаждении. К термопластичным полимерам относятся полиэтилен, полипропилен, полистирол, поливинилхлорид, фторопласт и др. Из гранул термопластичных полимеров можно изготовить после нагревания и размягчения изделие заданной формы, такие материалы можно сваривать простым нагреванием их соединения. Большинство [c.614]

Такие полимеры называются термопластичными. Термопластичность обусловлена тем, что между макромолекулами полимера существуют только относительно слабые межмолекулярные связи универсальной и специфической природы. Эти связи, как известно, легко разрываются при нагревании и также легко восстанавливаются при охлаждении. К термопластичным полимерам относятся полиэтилен, полипропилен, полистирол, поливинилхлорид, фторопласт и др. Из гранул термопластичных полимеров можно изготовить после нагревания и размягчения изделие заданной формы, такие материалы можно сваривать простым нагреванием их соединения. Большинство [c.614]

В технологии пластмасс большую роль играет их отношение к нагреванию. По этому признаку они делятся на две группы термопластичные и термореактивные. [c.236]

Высокомолекулярные соединения разделяют по их отношению к воздействию теплоты на термопластичные и термореактивные. [c.189]

В зависимости от поведения при повышенных температурах, все синтетические полимеры можно разделить на термопластичные и термореактивные. [c.16]

[c.16]

Полимерные соединения различно ведут себя при нагревании. По этому признаку полимеры разделяют на термопластичные и термореактивные. К термопластичным материалам относят полимеры линейной или разветвленной структуры, свойства кото- [c.18]

По свойствам, важным для процессов формования изделий я ИК последующего применения, полимеры принято делить на термопластичные и термореактивные. [c.223]

Под ползучестью понимают развивающуюся во времени деформацию при постоянном напряжении. Пол-ная деформация включает упругую, высокоэластическую и деформацию вязкого течения. Упругая деформация развивается очень быстро, высокоэластическая развивается во времени с убывающей скоростью и стремится к достижению равновесного значения. Деформация вязкого течения наблюдается главным образом в полимерах линейного строения. В условиях релаксации макромолекулы стремятся перейти в равновесное состояние путем превращения вытянутой конформации в свернутую, а при ползучести, наоборот, свернутой в выпрямленную, причем это происходит с некоторым временем запаздывания. Следовательно, для полимерных материалов и релаксация напряжений и ползучесть определяются их структурой (линейная, сетчатая), длиной, ориентацией и конформацией макромолекул. На рис. 1П.З представлены кривые релаксации напряжений и ползучести, характерные для термопластичных и термореактивных полимеров. Кривую ползучести термопластов характеризуют три области / — неустановившейся ползучести, /У —постоянной скорости ползучести и 111—быстрого нарастания деформации вплоть до разрущения. Данные для конкретных термопластов (кривые их ползучести и релаксации напряжений) приведены в работах, [19, с. 53, 20, с. 43 50 231. [c.39]

Следовательно, для полимерных материалов и релаксация напряжений и ползучесть определяются их структурой (линейная, сетчатая), длиной, ориентацией и конформацией макромолекул. На рис. 1П.З представлены кривые релаксации напряжений и ползучести, характерные для термопластичных и термореактивных полимеров. Кривую ползучести термопластов характеризуют три области / — неустановившейся ползучести, /У —постоянной скорости ползучести и 111—быстрого нарастания деформации вплоть до разрущения. Данные для конкретных термопластов (кривые их ползучести и релаксации напряжений) приведены в работах, [19, с. 53, 20, с. 43 50 231. [c.39]

Как из фенола получить термопластичную и термореактивную смолы Напишите уравнения соответствующих реакций. Какие свойства продуктов реакции делают возможным использование их в электротехнике [c.409]

В зависимости от состава основной цепи полимерные соединения делят на карбоцепные, гетероцепные и элементорганические. По форме макромолекул и порядку расположения валентных связей различают полимеры линейные, разветвленные и пространственные. Особенности указанных полимеров были рассмотрены в разделе 1 (стр. 7). По методам синтеза принято делить полимерные соединения на две группы полимеры, получаемые реакцией полимеризации полимеры, получаемые реакцией поликонденсации и ступенчатой полимеризации (стр. 33). По тому, как полимерные соединения ведут себя при нагревании, их делят на термопластичные и термореактивные. [c.26]

По форме макромолекул и порядку расположения валентных связей различают полимеры линейные, разветвленные и пространственные. Особенности указанных полимеров были рассмотрены в разделе 1 (стр. 7). По методам синтеза принято делить полимерные соединения на две группы полимеры, получаемые реакцией полимеризации полимеры, получаемые реакцией поликонденсации и ступенчатой полимеризации (стр. 33). По тому, как полимерные соединения ведут себя при нагревании, их делят на термопластичные и термореактивные. [c.26]

Изменяя типы взятых изоцианатов и спиртов, а также их соотношение, можно получать полимерные материалы с различными свойствами — от мягких и эластичных до жестких и даже хрупких полимеров. Установлено, что путем изменения количества поперечных связей между линейными цепями можно получать полимеры с требуемыми свойствами от высокоэластичных каучуков до термопластичных и термореактивных смол. [c.475]

Многие полимерные материалы обладают ценными химическими и физическими свойствами и успешно применяются в различных областях энергетической техники как конструкционные и электротехнические материалы. Для этой цели используются термопластичные и термореактивные полимеры. Из термопластичных полимеров широко применяют полиметилметакрилат (органическое стекло), полистирол, полиэтилен, винипласт (непластифицированный поливинилхлорид), полиизобутилен, капрон, фторопласт-4 (политетрафторэтилен), из термореактивных — фенопласты, получаемые на основе фенолоформаль-дегидной смолы аминопласты, получаемые на основе мочевино-формальдегидной смолы полиэфирные, эпоксидные и кремнийорганические полимеры. [c.337]

Для этой цели используются термопластичные и термореактивные полимеры. Из термопластичных полимеров широко применяют полиметилметакрилат (органическое стекло), полистирол, полиэтилен, винипласт (непластифицированный поливинилхлорид), полиизобутилен, капрон, фторопласт-4 (политетрафторэтилен), из термореактивных — фенопласты, получаемые на основе фенолоформаль-дегидной смолы аминопласты, получаемые на основе мочевино-формальдегидной смолы полиэфирные, эпоксидные и кремнийорганические полимеры. [c.337]

Такие сополимеры могут использоваться в качестве органорастворимых и водоразбавляемых компонентов композиций для термопластичных и термореактивных покрытий. [c.98]

ИССЛЕДОВАНИЕ ПРОЦЕССА ПИРОЛИЗА ТЕРМОПЛАСТИЧНЫХ И ТЕРМОРЕАКТИВНЫХ СВЯЗУЮЩИХ С ЦЕЛЬЮ ПОЛУЧЕ(НИЯ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ [c.90]

В настоящее время большое распространение получили углеродсодержащие материалы на основе термопластичных и термореактивных связующих. [c.90]

[c.90]

Были исследованы отдельные стадии процесса пиролиза термопластичного и термореактивного связующих отверждение и карбонизация. Для данных видов связующих были определены оптимальные температурно-временные режимы процесса отверждения. [c.90]

Порошковые краски по типу пленкообразующего вещества подразделяются на две группы термопластичные и термореактивные. [c.88]

Модель РВ — это шнековый пластикатор для вязкоэластичных материалов. Такие машины применяют в первую очередь для подготовки термопластичных и термореактивных полимерных компо- [c.106]

Основными областями применения машин ZSK являются процессы подготовки термопластичных и термореактивных пластмасс, получение красок и лаков, клеящих веществ, фармакологических и пищевых продуктов, а также проведение реакционных процессов полимеризации и поликонденсации в вязкопластичной среде некоторых полимеров. [c.128]

Исследование динамических свойств термопластичных и термореактивных полимеров методом вынужденных резонансных колебаний в широком интервале температур показало существенное различие протекающих в них процессов молекулярной релаксации. [c.567]

[c.567]

В соответствии с основным делением химических соединений, по типу входящих в составное звено элементов, можно выделить неорганические, органические и элементоорганические полимеры. По происхождению полимеры бывают природные (встречаются в природе, например, натуральный каучук, крахмал, целлюлоза, белки), модифицированные (дополнительно измененные природные полимеры, например, резина) и синтетические (полученные методом синтеза). По характеру соединения составных звеньев в составе макромолекулы различают полимеры линейные, разветвленные, лестничные, трехмерные сшитые и их видоизменения (рис. 31.1). По отношению к нагреванию выделяют термопластичные и термореактивные (см. ниже). По типу химической реакции, используемой для получения, различают полимеризационные (реакция полимеризации) и поликон,ценсационные (реакция поликонденсации) полимеры. [c.603]

Для производства пластических масс применяют термопластичные и термореактивные полимеры. Температура перехода из стеклообразного состояния в высокоэластическое (стр. 376) для термопластичных полимеров, предназначенных для изготовления пластмасс, должна быть выше температуры эксплуатации изделия (температура теплостойкости термопласта). Выбираемые [c.526]

Температура перехода из стеклообразного состояния в высокоэластическое (стр. 376) для термопластичных полимеров, предназначенных для изготовления пластмасс, должна быть выше температуры эксплуатации изделия (температура теплостойкости термопласта). Выбираемые [c.526]

АДГЕЗИЯ ТЕРМОПЛАСТИЧНЫХ И ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРНЫХ СВЯЗУЮЩИХ К ОРГАНИЧЕСКИМ ВОЛОКНАМ [c.299]

Измерена адгезия каучукового связующего к вискозным, полиамидным и полиэфирным волокнам. Показано, что в зависимости от вида волокон адгезия каучуковых связующих изменяется так же, как адгезия термопластичных и термореактивных связующих. [c.308]

Поликонденсацией получают фонолоформальдегидные, полиэфирные, эпоксидные смолы и др. полимеры. По отношению к нагреву полимеры подразделяют на термопластичные и термореактивные. [c.23]

Полиуретаны — полимеры кристаллической структуры с волокнообразующимися свойствами. В зависимости от природы исходных компонентов полиуретаны могут обладать различными свойствами термопластичностью и термореактивностью, эластичностью и хрупкостью, мягкостью и твердостью. [c.85]

[c.85]

В производстве конструкционных материалов планируется расширить номенклатуру и увеличить выпуск композиционных материалов (стеклопластиков, углепластиков, органопластиков и др.), обеспечить повышение их качества и улучшение технических характеристик. В производстве стекловолокна и стеклопластиков намечено вырабатывать не менее 50 % стекловолокна одностадийным методом и снизить за счет этого удельный расход драгоценных металлов. По сравнению с 1985 г. в 1,5—2 раза увеличится выпуск коррозионностойкнх стеклопластиков с одновременным расширением ассортимента изделий из них для замены дорогостоящих и дефицитных материалов. Предусмотрено увеличение выпуска пресс-материалов на основе полиэфирных, термопластичных и термореактивных связующих с высокими физико-механическими свойствами, расширение производства нетканых стекловолокнистых материалов на базе прогрессивных технологических процессов. [c.183]

Термореактивные и термопластичные смолы рассматриваются как ингредиенты, дополняющие свойства друг друга. Типичным примером комбинации каучуков с термопластичными и термореактивными смолами является система, состоящая из бутадиен-нитрильного каучука, фенольной смолы и высокостирольного полимера. У таких вулканизатов повышается прочность, относительное удлинение и улучшается сопротивление старению. Изделия имеют хороший блеск, легко вынимаются из формы, а также обладают кожеподобными свойствами, что обеспечивает возможность использовать их не только для изделий формовой техники, но и для искусственной кожи, обладающей хорошей износостойкостью и гибкостьк>, У таких вулканизатов сохраняются преимущества обеих типов смол у термопластичных — прочность, твердость у термореактивных — высокая термоустойчивость и стойкость к воздействию различных химических реагентов. Эти свойства и лежат в основе использования комбинаций каучуков и термореактивных смол. [c.113]

Типичным примером комбинации каучуков с термопластичными и термореактивными смолами является система, состоящая из бутадиен-нитрильного каучука, фенольной смолы и высокостирольного полимера. У таких вулканизатов повышается прочность, относительное удлинение и улучшается сопротивление старению. Изделия имеют хороший блеск, легко вынимаются из формы, а также обладают кожеподобными свойствами, что обеспечивает возможность использовать их не только для изделий формовой техники, но и для искусственной кожи, обладающей хорошей износостойкостью и гибкостьк>, У таких вулканизатов сохраняются преимущества обеих типов смол у термопластичных — прочность, твердость у термореактивных — высокая термоустойчивость и стойкость к воздействию различных химических реагентов. Эти свойства и лежат в основе использования комбинаций каучуков и термореактивных смол. [c.113]

По поведению при нагреве и охлаждении полимерные связующие принято разде.оять на термопластичные и термореактивные. Свойства термопластичных полимерных связуюпщх позволяют получать изделия из них литьем под давлением, экструзией, напылением и широко использовать при их изготовлении автоматизированное оборудование. Макромолекулы термопластичных полимеров имеют линейное строение и получаются из мономеров, имеющих по две функциональные группы, которые присоединяются друг к другу прочными ковалентными связями. Между собой макромолеку-лярные цепи связаны слабыми ван-дер-ваальсовскими силами. [c.74]

Свойства термопластичных полимерных связуюпщх позволяют получать изделия из них литьем под давлением, экструзией, напылением и широко использовать при их изготовлении автоматизированное оборудование. Макромолекулы термопластичных полимеров имеют линейное строение и получаются из мономеров, имеющих по две функциональные группы, которые присоединяются друг к другу прочными ковалентными связями. Между собой макромолеку-лярные цепи связаны слабыми ван-дер-ваальсовскими силами. [c.74]

Композиты с наполнителем из ТРГ. Выполвен ряд работ по наполнению термопластичных и термореактивных полимеров (полиимидов, полиэфиров, полиэтилена) ТРГ или МСС, которое термически разлагается при горячем прессовании [6-134]. Форма пор ТРГ, которые образуются в результате изгиба слоев и их взаимного сцепления, позволяет осуществить их заполнение термопластичным полимером и обеспечить хорошую совместимость компонентов. Однако полного заполнения пор полимером не происходит. [c.362]

Физ. -хим. способы скрепления волокнистой основы в произ-ве Н. м. самые распространенные их применяют для получения клееных Н. м. Волокна (нити) в холсте скрепляются в единую систему связующим вследствие адгезионного (аутогезионного) взаимод. на границе контакта связующее -волокно (нить). В качестве связующих используют эластомеры, термопластичные и термореактивные полимеры в виде дисперсий, р-ров, аэрозолей, порошков, легкоплавких и бикомпонентных волокон. Иногда связующее не используют в этом случае основу Н.м. подвергают спец. обработке (тепловой, хим. реагентами, газами), приводящей к сниженшо т-ры текучести полимера, из к-рого изготовлены волокна (нити) волокнистой основы, или к появлению липкости на их пов-сти в результате набухания, пластификации и др., способствующей скреплению волокои в местах их контакта. [c.222]

-хим. способы скрепления волокнистой основы в произ-ве Н. м. самые распространенные их применяют для получения клееных Н. м. Волокна (нити) в холсте скрепляются в единую систему связующим вследствие адгезионного (аутогезионного) взаимод. на границе контакта связующее -волокно (нить). В качестве связующих используют эластомеры, термопластичные и термореактивные полимеры в виде дисперсий, р-ров, аэрозолей, порошков, легкоплавких и бикомпонентных волокон. Иногда связующее не используют в этом случае основу Н.м. подвергают спец. обработке (тепловой, хим. реагентами, газами), приводящей к сниженшо т-ры текучести полимера, из к-рого изготовлены волокна (нити) волокнистой основы, или к появлению липкости на их пов-сти в результате набухания, пластификации и др., способствующей скреплению волокои в местах их контакта. [c.222]

По природе основной (полимерной) фазы (полимера связующего или пленкообразующего) П.м. могут быть природными (натуральными) и химическими (искусственньп 1н, или синтетическими). По характеру физ. и хим. превращений, протекающих в полимерной фазе на стадиях получения и переработки, П.м., как и пластич. массы, подразделяются на термопластичные и термореактивные. [c.5]

По характеру физ. и хим. превращений, протекающих в полимерной фазе на стадиях получения и переработки, П.м., как и пластич. массы, подразделяются на термопластичные и термореактивные. [c.5]

После удаления из мокрой древесины воды путем ее последовательного замещения растворителями для консервации могут быть использованы следующие термопластичные и термореактивные полимеры ПВБ, ПММА, ПБМА, ПВА, ПВХ, эпоксидные, феноло-, мочевю – и меламиноформальдегидные олигомеры, полиэфирные смолы. Из фенолоформальдегидных смол применяют как водорастворимые низкомолекулярные олигомеры — фонолоспирты, так и более высокомолекулярные растворимые в органических растворителях соединения. [c.121]

Основными областями применения машины Ко-Кпе1ег являются подготовка термопластичных и термореактивных пластмасс, производство угольных электродов, приготовление хлебного теста и шоколадных масс. Она обеспечивает возможность проведения химических превращений в вязкопластичных средах и в первую очередь процессов получения плавиковой кислоты, фторида алюминия, ацетат-целлюлозы, вискозы и различных полимеров. Применение машин этого типа в качестве шнековых реакторов освещено также в разделе 3.8.1. [c.100]

Применение машин этого типа в качестве шнековых реакторов освещено также в разделе 3.8.1. [c.100]

Понятие термопластичных и термореактивных полнмеров на примере фенолформальдегидных смол (указать типы смол и их свойства). [c.153]

В промышленной пракЛке синтетические смолы (пластмассы) подразделяют иа термопластичные и термореактивные. Термопластичные— твердые в о ычиых условиях — могут быть повторно размягчены и расплавлены при нагревании под атмосферным или избыточным давлением (этиленовые полимеры, полиакриловые эфиры и др.). Термореактивные— пластичны в обычных условиях, ио при нагревании сначала плавятся, а затем переходят в твердые и неплавкие. Процесс этот необратим и пластические свойства восстановить нельзя (фенол-формаль-дегидные смолы, мочевино-формальдегидные смолы и др.). [c.91]

В зависимости от типа выбранного полимера пластические массы делят также на термопластичные и термореактивные. К числу термопластичных пластических масс относятся материалы, основным компонентом которых являются полимеры с линейным строением макромолекул, сохраняющие это строение (и следовательно, способность вновь переходить в пластическое состояние) при повышенной температуре и после того, как из них будет изготовлено изделие. Основным компонентом термореактивных пластических масс являются термореактивный самоотверждаю-щийся полимер либо смесь полимера линейного строения и от-вердителя, при определенных условиях вступающих между собой в реакцию отверждения. [c.527]

Основным компонентом термореактивных пластических масс являются термореактивный самоотверждаю-щийся полимер либо смесь полимера линейного строения и от-вердителя, при определенных условиях вступающих между собой в реакцию отверждения. [c.527]

Пластмассы представляют собой сложные по составу системы, построенные на полимерной основе. Свойства систем определяются видом, количеством и соотношением компонентов. В подавляющем большинстве случаев полимер объединяет компоненты в единое целое и поэтому называется связующим. В качестве связующего могут использоваться все разновидности полимеров, то есть термопластичные и термореактивные, олигомеры и соолигомеры, полимеры, сополимеры и высокополимеры. [c.16]

В литературе достаточно подробно освещены теория и технология переработки термопластичных и термореактивных полимеров. Можно сослаться на обстоятельный труд, изданный под редакцией Бернхардта , илн на монографию Мак-Келви , в которых подробно рассмотрены теоретические и технологические основы процессов переработки этих смол. К сожалению, по переработке полимеров через растворы имеется преимущественно технологическая литература, касающаяся отдельных видов продукции (например, химических волокон или полимерных пленок ) недостаточно освещены общие принципы и физико-химические закономерности, типичные для всех видов переработки через растворы. Более того, в науке о полимерах большое вниманне уделяется быстро развивающемуся производству новых пластмасс, перерабатываемых в термопластичном состоянии без прп- [c.12]

К сожалению, по переработке полимеров через растворы имеется преимущественно технологическая литература, касающаяся отдельных видов продукции (например, химических волокон или полимерных пленок ) недостаточно освещены общие принципы и физико-химические закономерности, типичные для всех видов переработки через растворы. Более того, в науке о полимерах большое вниманне уделяется быстро развивающемуся производству новых пластмасс, перерабатываемых в термопластичном состоянии без прп- [c.12]

Пластмассы. Их строение, свойства, применение. Термопластичные и термореактивные полимеры (план урока)

Конспект урока в 10 классе

Тема урока: Пластмассы их строение, свойства, применение. Термопластичные и термореактивные полимеры

Цели.

– Продолжить знакомство с высокомолекулярными соединениями на примере пластмасс. Иметь представление о пластмассах, их составе и свойствах, особенностях термореактивных и термопластичных полимеров, способах их получения и областях применения.

-Способствовать дальнейшему развитию интеллектуальных умений и навыков.

-Пропагандировать здоровый образ жизни, убеждать в необходимости охраны окружающей среды.

– Развивать логическое мышление учащихся, умение анализировать, сравнивать, делать выводы.

Оборудование и реактивы. Карточки с заданиями; образцы пластмасс (раздаточный материал), изделия из пластмасс, изготовленные по разным технологиям и с разной маркировкой (куски линолеума, кожзаменителя, полиэтиленовые пакеты, пластмассовая посуда, предметы бытовой химии, парфюмерия, лекарства в пластмассовых упаковках и т.д.)

ХОД УРОКА

1.Огрмомент.

Сообщение учителем темы, цели и задач урока.

2.Фронтальный опрос по домашнему заданию

1. Какие вещества относятся к высокомолекулярным соединениям (ВМС)?

(ВМС – это соединения, молекулы которых

состоят из большого числа повторяющихся звеньев.)

2. Приведите примеры природных ВМС.

(Органические соединения – целлюлоза,

белки, крахмал, натуральный каучук;

неорганические – графит, силикаты.)

3. Что представляют собой искусственные и синтетические ВМС?

(Искусственные ВМС получают из природных ВМС,

используя химические методы, которые

не изменяют главную цепь. Синтетические

ВМС получают при помощи реакций

полимеризации и поликонденсации

низкомолекулярных веществ.)

4. Приведите примеры искусственных и синтетических полимеров.

(Искусственные органические полимеры –

ацетил-целлюлоза, нитроцеллюлоза, резина;

синтетические органические полимеры –

полиэтилен, полистирол, поливинилхлорид, капрон, лавсан, каучуки;

синтетические неорганические полимеры – стекловолокно,

керамические волокна.)

5. Как с греческого языка переводятся слова «полимер» и «мономер»?

(«Поли» – много, «моно» – один, «мерос» – часть.

Полимеры – это высокомолекулярные соединения.

Мономеры – это низкомолекулярные вещества,

из которых получают полимеры.)

6. Что такое «степень полимеризации»?

(Степенью полимеризации (поликонденсации)

называют среднее число структурных звеньев

в молекуле полимера.)

7. Что такое «структурное звено»?

(Повторяющийся участок структуры

молекулы полимера называют структурным звеном.)

8. Какие полимеры называют полимерами стереорегулярного строения?

(Полимеры стереорегулярного строения

имеют регулярно расположенные радикалы

по одну или по обе стороны главной цепи.)

9. Чем отличаются реакции полимеризации от реакций поликонденсации?

(В ходе реакций полимеризации образуются только полимеры;

при реакциях поликонденсации образуется полимер

и в качестве побочных продуктов – низкомолекулярные вещества.)

10. В чем особенность понятия «молекулярная масса полимера»?

(Указываемая для полимера относительная молекулярная масса

является его средней относительной молекулярной массой,

т. к. степень полимеризации не является величиной постоянной.)

к. степень полимеризации не является величиной постоянной.)

3.Изучение нового материала.

1.Пластмассы и их строение

2. Свойства пластмасс.

Плотность большинства пластмасс лежит в пределах 0,92–1,54 г/см3, что ниже плотности легких металлов. Введение хлора в молекулу повышает плотность, например, у поливинилхлорида она равна 1,7 г/см3. Наименьшая плотность среди пластиков у полипропилена, полистирол лишь чуть тяжелее воды. Плотность пластиков с минеральными наполнителями возрастает пропорционально содержанию наполнителя. Пенопласты и сотовые структуры из бумаги и тканей, пропитанные пластиками, – новые легкие материалы высокой прочности.

Прозрачность. Аморфные полимеры – светлые и прозрачные. Степень прозрачности оценивается по пропусканию света. Наибольшая светопроницаемость (свыше 90%) у полиметилметакрилата, полистирол и органические простые и сложные эфиры целлюлозы также обладают хорошей светопроницаемостью.

Электрическое сопротивление некоторых пластиков велико, и они находят разнообразное применение в электронном оборудовании. Полистрол, полиэтилен, полиметилметакрилат, полипропилен и тефлон (политетрафторэтилен) обладают прекрасными диэлектрическими и изолирующими свойствами.

Полистрол, полиэтилен, полиметилметакрилат, полипропилен и тефлон (политетрафторэтилен) обладают прекрасными диэлектрическими и изолирующими свойствами.

Термостойкость. Некоторые пластические материалы, особенно полиимиды, кремнийорганические полимеры и тефлон, проявляют исключительную термостойкость, но с трудом поддаются прямому прессованию или литьевому формованию. Силиконовые каучуки можно формовать как резину, но процесс вулканизации продолжительный, а продукты непрочны. Тефлон можно медленно выдавливать при высоких температурах; получающиеся изделия сохраняют твердость и устойчивость (без деструкции и разложения) при температурах до 260 °С в течение длительного времени. Несмотря на несколько большую термостойкость, термоотверждающиеся пластики (реактопласты) не выдерживают продолжительного нагрева до 200 °С; этот предел можно повысить примерно до 250 °С добавлением минеральных наполнителей.

Хладоcтойкость существенна для гибких элементов, используемых на открытом воздухе или в холодильниках. Сополимеризация и использование пластификаторов позволяют пластмассам удовлетворительно выдерживать низкие температуры.

Сополимеризация и использование пластификаторов позволяют пластмассам удовлетворительно выдерживать низкие температуры.

Прочность на растяжение. Предел прочности на растяжение есть максимальное растягивающее усилие, которое материал может выдержать без разрыва. Большинство пластмасс имеют предел прочности на растяжение в диапазоне 48–83 МПа; в некоторых случаях волокнистые наполнители увеличивают прочность на растяжение. Линейные кристаллические материалы, подобные найлону, после ориентации вытягиванием значительно повышают свою прочность на растяжение

(до 276–414 МПа).

Прочность (кг/мм2) некоторых волокон:

1 – шерсть; 2 – шелк; 3 – капрон, найлон, лавсан;

4 – сталь хорошего качества; 5 – полиэтилен;

6 – рекордно прочная сталь, кевлар;

7 – идеально упорядоченный полиэтилен

Прочность на сжатие. Предел прочности на сжатие есть максимальное давление, которое материал может выдержать без изменения (уменьшения) объема. Армированные пластики обладают более высокими пределами прочности на сжатие (более 200 МПа), чем ненаполненные винильные полимеры (~70 МПа).

Ударопрочность. Наполнители, особенно волокнистые, повышают ударопрочность и обычно используются в термореактивных смолах. Некоторые линейные термопласты, например найлон, полиформальдегид и поликарбонаты, обладают исключительной ударопрочностью.

3. Классификация пластмасс.

Термопластичные и термореактивные полимеры

Термопластами называют все линейные или слегка разветвленные полимеры. Термопластичность – это свойство пластмасс многократно размягчаться при нагревании и затвердевать при охлаждении. При этом физическом процессе, похожем на повторяющиеся плавление и кристаллизацию, химических изменений не происходит.

Реактопласты (термореактивные, или термоотверждающиеся, пластмассы). Если процесс полимеризации протекает более чем в двух направлениях, то возникают молекулы, образующие не линейные цепи, а трехмерную сетку, реактопласты. Эти полимеры можно размягчить нагреванием, но при охлаждении они превращаются в твердые неплавящиеся тела, которые невозможно снова размягчить без химического разложения. Необратимое затвердевание вызывается химической реакцией сшивки цепей.

Необратимое затвердевание вызывается химической реакцией сшивки цепей.

Важным процессом этого типа является присоединительная полимеризация дивинилбензола: где R и R’ – арилалкильные радикалы нелинейной полимеризации.

В дивинилбензоле две двойные винильные связи. В ходе полимеризации они образуют трехмерную сетчатую структуру. При нагревании полученный полимер медленно разлагается.

Хорошо известный реактопласт – фенолоформальдегидную смолу – получают поликонденсацией фенола с формальдегидом. Гидроксильная группа повышает активность атомов водорода бензольного кольца в положениях 2, 4 и 6, что позволяет образовывать связи в нескольких направлениях:

2,4,6-Тригидроксиметилфенол, реагируя с фенолом, отщепляет воду и образует трехмерную сетчатую структуру. Начальная стадия выглядит следующим образом:

Из вышесказанного следует простой и логичный вывод: все линейные полимеры термопластичны, а все сшитые сетчатые полимеры реактопластичны (термореактивны). Очевидно, структура мономерных единиц и их функциональных групп позволяет предсказать тип пластмассы.

4. Самостоятельная работа с учебником.

Применение пластмасс

5.Закрепление изученного материала

(один из вариантов)

1. Группа атомов (–СН2–СН2–) является структурным звеном:

а) полиэтилена;

б) полипропилена;

в) поливинилхлорида.

2. Многие пластмассы имеют плотность (г/см3):

а) меньше 0,9;

б) больше 2;

в) в диапазоне от 0,9 до 2,0.

3. Свойство тел изменять форму в нагретом состоянии и сохранять ее после охлаждения называют:

а) термопластичностью;

б) термореактивностью;

в) теплоекостью.

4. Ненужные, старые пластмассовые изделия я всегда буду:

а) сжигать;

б) закапывать в землю или бросать в воду;

в) сдавать в пункты переработки, когда они появятся в нашей стране, а до этого выбрасывать мусор в отведенное для него место.

5. Пластмассы нашли широкое применение в быту и в промышленности благодаря тому, что они:

а) легкие, прочные, эластичные, дешевые;

б) не растворяются в кислотах и щелочах, являются диэлектриками;

в) все перечисленное выше.

(Ответы. 1 – а, 2 – в, 3 – а, 4 – в, 5 – в.)

6.Рефлексия

7. Домашнее задание: Изучить п.42, подготовить презентацию

Термореактивный полимер – Thermosetting polymer

Слева : отдельные линейные полимерные цепи.Справа : полимерные цепи, которые были сшиты для получения жесткого трехмерного термореактивного полимера.

Термореактивный полимер, смолы, или пластмассы , часто называют термореактивным , является полимером , который необратимо закаленные отверждений из мягкого твердого или вязкой жидкости форполимера или полимера. Отверждение индуцируется нагреванием или подходящим излучением и может быть ускорено высоким давлением или смешиванием с катализатором . Необязательно применять тепло снаружи. Он часто возникает в результате реакции смолы с отвердителем ( катализатором , отвердителем ). Отверждение приводит к химическим реакциям, которые создают обширные поперечные связи между полимерными цепями с образованием неплавкой и нерастворимой полимерной сети.

Отверждение приводит к химическим реакциям, которые создают обширные поперечные связи между полимерными цепями с образованием неплавкой и нерастворимой полимерной сети.

Исходный материал для изготовления реактопластов, как правило , ковкий или жидкости перед отверждением, и часто предназначен для формования в окончательную форму. Его также можно использовать в качестве клея . После затвердевания термореактивный полимер не может быть расплавлен для изменения формы, в отличие от термопластичных полимеров, которые обычно производятся и распространяются в форме гранул, которым придают форму конечного продукта путем плавления, прессования или литья под давлением.

Химический процесс

Отверждение термореактивной смолы превращает ее в пластик или эластомер ( каучук ) за счет сшивки или удлинения цепи за счет образования ковалентных связей между отдельными цепями полимера. Плотность сшивки варьируется в зависимости от смеси мономеров или форполимеров и механизма сшивания:

Акриловые смолы, сложные полиэфиры и сложные виниловые эфиры с ненасыщенными центрами на концах или в основной цепи обычно связаны путем сополимеризации с ненасыщенными мономерными разбавителями, с отверждением, инициированным свободными радикалами, генерируемыми ионизирующим излучением, или фотолитическим или термическим разложением радикального инициатора – на интенсивность сшивания влияет степень ненасыщенности основной цепи форполимера;

Эпоксидные функциональные смолы могут быть гомополимеризованы с анионными или катионными катализаторами и нагреванием или сополимеризованы посредством реакций нуклеофильного присоединения с многофункциональными сшивающими агентами, которые также известны как отвердители или отвердители. По мере протекания реакции все больше и больше образуются молекулы и образуются сильно разветвленные сшитые структуры, причем на скорость отверждения влияет физическая форма и функциональность эпоксидных смол и отвердителей – постотверждение при повышенной температуре вызывает вторичное сшивание гидроксильных функциональных групп основной цепи, которые конденсируются с образованием эфирные связи;

По мере протекания реакции все больше и больше образуются молекулы и образуются сильно разветвленные сшитые структуры, причем на скорость отверждения влияет физическая форма и функциональность эпоксидных смол и отвердителей – постотверждение при повышенной температуре вызывает вторичное сшивание гидроксильных функциональных групп основной цепи, которые конденсируются с образованием эфирные связи;

Полиуретаны образуются, когда изоцианатные смолы и форполимеры комбинируются с полиолами с низкой или высокой молекулярной массой, при этом строгие стехиометрические соотношения необходимы для контроля нуклеофильной аддитивной полимеризации – степень сшивки и конечный физический тип (эластомер или пластик) регулируется в зависимости от молекулярной массы и функциональность изоцианатных смол, форполимеров и точных комбинаций выбранных диолов, триолов и полиолов, причем на скорость реакции сильно влияют катализаторы и ингибиторы; полимочевины образуются практически мгновенно, когда изоцианатные смолы комбинируются с длинноцепочечными аминными функциональными полиэфирными или полиэфирными смолами и короткоцепочечными диаминовыми наполнителями – реакция нуклеофильного присоединения амин-изоцианат не требует катализаторов. Полимочевины также образуются при контакте изоцианатных смол с влагой;

Полимочевины также образуются при контакте изоцианатных смол с влагой;

Все фенольные, амино- и фурановые смолы отверждаются поликонденсацией, включающей выделение воды и тепла, с контролем за инициированием отверждения и экзотермией полимеризации, на которые влияют температура отверждения, выбор катализатора или загрузка и метод обработки или давление – степень предварительной полимеризации и уровень остаточного количества Содержание гидроксиметила в смолах определяет плотность сшивки.

Бензоксазины отверждаются экзотермической полимеризацией с раскрытием кольца без выделения каких-либо химических веществ, что приводит к почти нулевой усадке при полимеризации.

Смеси термореактивных полимеров на основе мономеров и форполимеров термореактивных смол могут быть составлены, применены и обработаны различными способами для создания отличительных свойств отверждения, которые не могут быть достигнуты с термопластичными полимерами или неорганическими материалами. Применение / процесс применение и способы для реактопластов включают защитное покрытие , бесшовные полы , гражданское строительство конструкции затирку для сращивания и инъекций, растворов , литейные песков, клеев , герметиков , отливок , заливок , электрическая изоляции , инкапсулирование , 3D – печать , твердые пены , влажная планировка -up ламинирование, пултрузия , гелькоуты , намотка нить , пра-pregs , и формования. Конкретными методами формования термореактивных материалов являются:

Конкретными методами формования термореактивных материалов являются:

Свойства

Термореактивные пластмассы , как правило , сильнее , чем термопластичные материалы вследствие трехмерной сетки связей (сшивании), а также лучше подходят для высокотемпературных температурных применений вплоть до температуры разложения , так как они сохраняют свою форму как сильные ковалентные связи между полимерными цепями , не может быть легко ломается. Чем выше плотность сшивки и содержание ароматических веществ в термореактивном полимере, тем выше устойчивость к термическому разложению и химическому воздействию. Механическая прочность и твердость также улучшаются с увеличением плотности сшивки, хотя и за счет хрупкости. Обычно они разлагаются перед плавлением.

Твердые пластмассовые реактопласты могут подвергаться остаточной или пластической деформации под нагрузкой. Эластомеры, которые являются мягкими и упругими или эластичными и могут деформироваться и возвращаться к своей исходной форме при снятии нагрузки.

Обычные термореактивные пластмассы или эластомеры нельзя плавить и изменять форму после отверждения. Обычно это предотвращает повторное использование с той же целью, за исключением использования в качестве наполнителя. Новые разработки, включающие термореактивные эпоксидные смолы, которые при контролируемом нагреве и содержат сшитые сети, допускающие многократное изменение формы, как кварцевое стекло, путем обратимых реакций обмена ковалентными связями при повторном нагреве выше температуры стеклования. Существуют также термореактивные полиуретаны, которые обладают переходными свойствами и, таким образом, могут быть переработаны или переработаны.

Армированные волокном материалы

При смешивании с волокнами термореактивные смолы образуют армированные волокном полимерные композиты, которые используются в производстве готовых на заводе конструкционных композитных компонентов или запасных частей, а также в качестве наносимых на месте, отвержденных и готовых композитных ремонтных и защитных материалов. При использовании в качестве связующего для заполнителей и других твердых наполнителей они образуют армированные частицами полимерные композиты, которые используются для заводского нанесения защитного покрытия или изготовления компонентов, а также для нанесения и отверждения на месте строительства или в целях технического обслуживания .

При использовании в качестве связующего для заполнителей и других твердых наполнителей они образуют армированные частицами полимерные композиты, которые используются для заводского нанесения защитного покрытия или изготовления компонентов, а также для нанесения и отверждения на месте строительства или в целях технического обслуживания .

Примеры

- Системы стекловолокна на основе полиэфирной смолы : формовочные смеси для листов и формовочные смеси для объемных форм намотка филамента; ламинация мокрым способом; ремонтные составы и защитные покрытия.

- Полиуретаны : изоляционные пены, матрасы, покрытия, клеи, автомобильные детали, ролики для печати, подошвы для обуви, напольные покрытия, синтетические волокна и т. Д. Полиуретановые полимеры образуются путем объединения двух двух- или более функциональных мономеров / олигомеров.

- Гибриды полимочевины / полиуретана, используемые для изготовления стойких к истиранию гидроизоляционных покрытий.

- Вулканизированная резина .

- Бакелит , A фенол – формальдегидные смолы , используемые в электрических изоляторов и Пластик.

- Дуропласт , легкий, но прочный материал, похожий на бакелит, используемый для изготовления автомобильных деталей.

- Мочевино-формальдегидная пена используется в производстве фанеры , ДСП и древесноволокнистых плит средней плотности.

- Меламиновая смола, используемая на поверхности столешниц.

- Диаллил-фталат (DAP) используется в высокотемпературных электрических соединителях и других компонентах. Обычно наполнен стеклом.

- Эпоксидная смола, используемая в качестве компонента матрицы во многих пластиках, армированных волокном, таких как пластик, армированный стекловолокном и пластик, армированный графитом ; Кастинг; инкапсуляция электроники; строительство; защитные покрытия; клеи; герметизация и соединение.

- Эпоксидные новолачные смолы, используемые для изготовления печатных плат, электроизоляции, клеев и покрытий по металлу.

- Бензоксазины , используемые отдельно или гибридизированные с эпоксидными и фенольными смолами, для структурных препрегов, жидких формовочных и пленочных клеев для композитных конструкций, склеивания и ремонта.

- Полиимиды и бисмалеимиды используются в печатных платах и в деталях корпусов современных самолетов, аэрокосмических композитных конструкциях, в качестве материала покрытия и для труб, армированных стекловолокном.

- Сложные эфиры цианата или полицианураты для применения в электронике, где необходимы диэлектрические свойства и требования к высокой температуре стекла в конструкционных композитных компонентах аэрокосмической отрасли.

- Формы или направляющие формы (черная пластиковая часть в интегральных схемах или полупроводниках).

- Фурановые смолы, используемые в производстве устойчивых биокомпозитных конструкций, цементов, клеев, покрытий и литейных / литейных смол.

- Силиконовые смолы, используемые для композитов с термореактивной полимерной матрицей и в качестве предшественников композитов с керамической матрицей.

- Тиолит , электроизоляционный термореактивный фенольный ламинат.

- Смолы на основе сложного винилового эфира, используемые для мокрого ламинирования, формования и быстросхватывающихся промышленных защитных и ремонтных материалов.

Смотрите также

Рекомендации

ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ ПЛАСТМАСС ОБЩИЕ СВЕДЕНИЯ

Из всего обилия соединений органической химии понятием «пластмассы» (высокомолекулярные соединения) определяется класс веществ, молекулярная масса которых 500—10 000. Пластмассы содержат в своем составе полимер, который в период формования изделий находится в вязкотекучем или высокоэластическом состоянии, а при эксплуатации изделия (например, протеза) —в стеклообразном или кристаллическом состоянии. Независимо от особенностей химического построения для пластмасс характерна способность в процессе их переработки один или несколько раз переходить в пластическое состояние. Такая обратимость возможна под воздействием тепла или химических агентов и является отличительной чертой термопластичных высокомолекулярных веществ от термореактивных пластмасс, которые в результате химических реакций необратимо утрачивают способность переходить в состояние пластичности.

В зависимости от поведения высокомолекулярных соединений под действием тепла их разделяют на три группы: 1) термопластичные; 2) термореактивные; 3) термостабильные.

Термопластичные высокомолекулярные соединения при нагревании постепенно приобретают возрастающую с повышением температуры пластичность, часто переходящую в вязкотекучее состояние, а при охлаждении вновь возвращаются в твердое упругое состояние. Это свойство не утрачивается и при многократном повторении процессов нагревания и охлаждения.

Термореактивные (необратимые) полимеры имеют сравнительно невысокую относительную молекулярную массу и при нагревании легко переходят в вязкотекучее состояние. С увеличением длительности действия повышенных температур они превращаются в твердую стеклообразную или резиноподобную массу и необратимо утрачивают способность вновь переходить в пластичное состояние. Это свойство объясняется тем, что переработка материала сопровождается химической реакцией образования полимера с сетчатой или пространственной структурой макромолекул.

Термостабильные высокомолекулярные соединения при нагревании не переходят в пластичное состояние и сравнительно мало изменяются по физическим свойствам вплоть до температуры их термического разрушения.

По характеру деформаций, возникающих при механическом воздействии на высокомолекулярные соединения, последние можно разделить на твердые и пластичные.

Построение макромолекул возможно двумя путями: полимеризацией и поликонденсацией.

Термореактивные и термопластичные пластмассы – презентация онлайн

1. Термореактивные и термопластичные пластмассы

выполнили студенты группы АСП 15-1Состав пластмасс:

1.Полимеры

2.Наполнители

3.Стабилизаторы

4.Пластификаторы

5.Отвердители

6.Специальные добавки

Изделия из пластмасс отличаются:

oмалой плотностью – 1,0…1,8 г/см3;

oвысокими диэлектрическими свойствами;

oхорошими теплоизоляционными характеристиками;

oустойчивостью к атмосферным воздействиям;

oстойкостью к агрессивным средам;

oстойкостью к резким сменам температуры, в частности, стабильностью

размеров;

oвысокой механической прочностью при различных нагрузках;

oменьшими затратами энергии для переработки;

oвысокой эластичностью;

oоптической прозрачностью;

oпростотой формирования изделий;

oразнообразием цветовой гаммы.

Пластмассы – важнейшие конструкционные материалы

современной техники.

Их используют:

1.В машиностроении;

2.В элетро- и радиотехнике;

3.На железнодорожном и других видах транспорта;

4.В строительстве;

5.В быту.

Способы получения

пластмасс

Полимеризация

Поликонденсация

Пластмассы

Термопластичные

Термореактивные

7. Термопластичные пластмассы (термопласты)

ТермопластыПолярные

Неполярные

8. Термопластичные пластмассы(термопласты)

Неполярные термопластические пластмассы.К ним относятся:

1.Полиэтилен

2. Полипропилен

3. Полистирол

4. фторопласт-4.

9. Термопластичные пластмассы(термопласты)

ПолиэтиленРазличают полиэтилен:

1)высокой (степень кристаллизации 80-90 %)

2)низкой плотности (степень кристаллизации 55-65 %).

Свойства:

Длительно полиэтилен можно применять при температуре 60-100ºC.

Морозостойкость его до –70 ºC.

Полиэтилен химически стоек.

Недостатком его является подверженность старению. Для защиты от старения в полиэтилен вводят стабилизаторы и

ингибиторы (2-3 % сажи замедляют процессы старения в 30 раз).

Области применения: трубы, арматура, емкости, пленочные материалы и т.д.

Физико-механические свойства полипропилена

Параметр

Плотность, г/см³

Разрушающее напряжение, кгс/см²

Значение

0,94-0,96

при растяжении

100—170

при статическом изгибе

120—170

при срезе

140—170

относительное удлинение при разрыве, %

500—600

модуль упругости при изгибе, кгс/см²

1200—2600

предел текучести при растяжении, кгс/см²

90-160

относительное удлинение в начале течения, %

15-20

твёрдость по Бринеллю, кгс/мм²

1,4-2,5

10. Термопластичные пластмассы(термопласты)

Полипропилен.Обладает многими положительными качествами полиэтилена и в меньшей степени его недостатками. Основной

недостаток полипропилена – низкая морозостойкость.

Полипропилен применяется для изготовления труб,

Полипропилен применяется для изготовления труб,конструкционных деталей автомобилей, холодильников, корпусов насосов, емкостей и т.п.

Физико-механические свойства полипропилена

Плотность, г/см3

0,90—0,91

Разрушающее напряжение при

растяжении, кгс/см²

250—400

Относительное удлинение при

разрыве, %

200—800

Модуль упругости при изгибе, кгс

6700—11900

Предел текучести при

растяжении, кгс/см²

250—350

Относительно удлинение при пределе

текучести, %

10—20

Ударная вязкость с надрезом,

кгс·см/см²

33—80

Твердость по Бринеллю, кгс/мм²

6,0—6,5

11. Термопластичные пластмассы(термопласты)

Полистирол– твердый, жесткий, прозрачный аморфный полимер.Удобен для механической обработки, хорошо окрашивается, наиболее стоек к воздействию

ионизирующего излучения по сравнению с другими термопластиками.

Недостатками пластмасс на основе полистирола является их невысокая теплостойкость,

склонность к старению, образование трещин.

Из пластмасс на основе полистирола изготавливают детали для радиотехники, телевидения,

приборов, емкости для воды и химикатов.

12. Термопластичные пластмассы(термопласты)

Фторопласт-4Обладает исключительной стойкостью к действию любых растворителей (кислот, щелочей,

окислителей), не смачивается водой.

Наиболее высококачественный диэлектрик.

Область рабочих температур от -200 до +250 ºC.

Недостатками фторопласта-4 является низкая твердость, выделение токсичного фтора при

высокой температуре, трудность переработки вследствие пластичности.

Применяется для изготовления труб, вентилей, мембран, уплотнительных прокладок,

электро-радиотехнических деталей и т.д.

13. Термопластичные пластмассы(термопласты)

К полярным термопластикам относятся:1) Фторопласт-3

2) Оргстекло

3) Полиамиды

4) Полиуретаны и др.

14. Термопластичные пластмассы(термопласты)

1.2.

3.

4.

Фторопласт-3

Органическое стекло

Термостойкие пластики

Термопласты с наполнителем

15. Термопластичные пластмассы(термопласты)

Термопластичные пластмассы(термопласты)

Фторопласты характеризуются:1.Широким диапазоном механических свойств

2.Хорошими диэлектрическими свойствами

3.Высокой электрической прочностью

4.Низким коэффициентом трения

5.Низкими значениями износа

6.Стойки к действию различных агрессивных сред при комнатной и повышенной температуре

7.Слабо газопроницаемы, не горючи или самозатухают при возгорании

16. Термопластичные пластмассы(термопласты)

Существует два типа оргстекла — литьевое и экструзионное.Основные преимущества оргстекла:

1.Высокая светопропускаемость

2.При одинаковой толщине оргстекло весит почти в 2,5 раза меньше, чем стекло

3.Устойчиво к действию влаги, бактерий и микроорганизмов

4.Экологически чистое

Недостатки оргстекла:

1.Склонность к поверхностным повреждениям (твердость 180—190 Н/мм2)

2.Технологические трудности при термо- и вакуумформовании изделий

3.Легковоспламеняющийся материал (t воспламенения 260 град.

)

)17. Термореактивные пластмассы(реактопласты)

18. Спасибо за внимание

Термопластичные композиционные материалы

Для того чтобы правильно понять о чём идёт речь в данной статье, сначала необходимо грамотно определить словосочетание – термопластичные композиционные материалы (Т.К.М.), и ни в коем случае не путать с компаундом, так как речь идёт об абсолютно разных материалах. Итак, что же такое термопластичный композиционный материал (композит)? – это гетерогенный многофазный материал из двух или более компонентов с чёткой границей раздела между ними и качественно новыми свойствами при сохранении химической индивидуальности каждого компонента. Состоит из пластичной основы (матрицы), служащей связующим материалом, и включений различных компонентов в виде порошков, волокон и т.д.(наполнитель). Матрица обеспечивает монолитность материала, передачу и распределение напряжений между наполнителем, определяет герметичность, тепло-, влаго-, огне- и химстойкость композита, его технологические, а также теплофизические, электро- и радиотехнические свойства. Оптимальное сочетание эксплуатационных и технологических свойств направленно регулируют свойствами и содержанием матрицы и наполнителя, взаимодействуя между ними на границе раздела фаз, ориентацией наполнителя. Использование нескольких матриц (полиматричные композиты) или наполнителей различной природы (гибридные композиты) расширяет возможности регулирования свойств композитов. В качестве матрицы термопластичных композиционных материалов используются базовые марки полимеров. Современный ассортимент базовых термопластичных полимеров в зависимости от уровня их упругопрочностных свойств и деформационной теплостойкости условно разделяют на три группы.

Оптимальное сочетание эксплуатационных и технологических свойств направленно регулируют свойствами и содержанием матрицы и наполнителя, взаимодействуя между ними на границе раздела фаз, ориентацией наполнителя. Использование нескольких матриц (полиматричные композиты) или наполнителей различной природы (гибридные композиты) расширяет возможности регулирования свойств композитов. В качестве матрицы термопластичных композиционных материалов используются базовые марки полимеров. Современный ассортимент базовых термопластичных полимеров в зависимости от уровня их упругопрочностных свойств и деформационной теплостойкости условно разделяют на три группы.

По молекулярной структуре термопласты делят на две группы – аморфные и кристаллические. В силу особенностей строения, наибольший интерес для производителей представляют полимеры второй группы, которые могут предложить более высокий уровень физико-механических свойств и большую химическую стойкость.

Объёмы мирового производства термопластов (в 1990г. – 86млн.т., в 2000г. – 150млн.т., в 2010г., согласно прогнозам, – 258млн.т.) существенно превосходят объёмы мирового производства реактопластов. В качестве наполнителей могут использоваться твёрдые наполнители в виде порошков, волокон различной длины, тканых и нетканых структур, сформированных из волокон различной химической природы. В зависимости от выполняемых функций наполнители делят на три группы:

– 86млн.т., в 2000г. – 150млн.т., в 2010г., согласно прогнозам, – 258млн.т.) существенно превосходят объёмы мирового производства реактопластов. В качестве наполнителей могут использоваться твёрдые наполнители в виде порошков, волокон различной длины, тканых и нетканых структур, сформированных из волокон различной химической природы. В зависимости от выполняемых функций наполнители делят на три группы:

Инертные – барит, доломит, природный мел, мрамор и т.п. Их использование обусловлено стремлением удешевить конечный продукт, когда допустимо некоторое ухудшение свойств материала;

Активные – в основном на основе природных силикатов – волластонит, каолин, слюда, тальк. Их улучшенные технологические свойства определяются «природно-обусловленными факторами: формой частиц, уровнем их анизотропии, химией поверхности частиц в отношении полимеров;

Функционализированные или поверхностно модифицированные. Известно, что для повышения качества и конкурентоспособности композиционных материалов важное значение имеет функциональное модифицирование поверхности наполнителей органическими и/или неорганическими соединениями, которые позволяют придать наполнителю дополнительные свойства, улучшающие или оптимизирующие важные параметры термопласта. Именно третья группа наполнителей наиболее перспективна для производства термопластичных композиционных материалов.

Именно третья группа наполнителей наиболее перспективна для производства термопластичных композиционных материалов.

В связи с вышесказанным, наполнитель становится носителем специальных свойств, что позволяет дополнять, заменять или экономить соответствующие технологические добавки. Применение наполнителей в полимерах позволяет регулировать свойства изделий в самом широком спектре применения.

Термопластичный композиционные материалы условно можно разделить на следующие группы в зависимости от требуемых качеств к конечному продукту и сферы применения:

Наполненные – обладают повышенными прочностными характеристиками за счёт введения минеральных наполнителей – жёсткость, прочность, сопротивление усадке;

Трудногорючие – обладают повышенной огнестойкостью и не поддерживают горение без внешнего источника пламени за счёт введения специальных добавок – антипиренов;

Адгезионные – обладают повышенными клеевыми свойствами в системах полимер-полимер, полимер-металл и т. п. за счёт модифицирования таких сополимеров как: сополимер этиленвинилацетатный, сополимер этиленэтилакрилатный;

п. за счёт модифицирования таких сополимеров как: сополимер этиленвинилацетатный, сополимер этиленэтилакрилатный;

Морозостойкие – обладают повышенной стойкостью к низким температурам за счёт введения минеральных наполнителей и эластомеров;

Сшитые – обладают повышенной термостойкостью, прочностью и жёсткостью за счёт радиационной или химической сшивки полимера;

Полиматричные – обладают дополнительными свойствами отличными от базовых марок за счёт смешения различных марок полимеров;

Гибридные – обладают расширенными возможностями регулирования свойств композита за счёт введения наполнителей различной природы.

Одной из ведущих проблем современного материаловедения является создание нового поколения термопластичны композиционных материалов, которые бы удовлетворяли достаточно противоречивым требованиям производителей и потребителей.

Словарь.

Пластические массы (пластмассы, пластики) – конструкционные материалы, содержащие полимер, который при формировании изделия находится в вязкотекучем состоянии, а при его эксплуатации – в стеклообразном. В зависимости от причины перехода из вязкотекучего в стеклообразное состояние, происходящего при формовании изделий, пластмассы подразделяют на реактопласты и термопласты.

В зависимости от причины перехода из вязкотекучего в стеклообразное состояние, происходящего при формовании изделий, пластмассы подразделяют на реактопласты и термопласты.

Полимеры – высокомолекулярные соединения, молекулы которых (макромолекулы) состоят из большого числа повторяющихся группировок, или мономерных звеньев, соединённых между собой химическими связями.

Термопласты – полимерные материалы, допускающие многократный переход в вязкотекучее состояние при нагревании.

Реактопласты, термореактивные пластмассы – полимерные материалы, при нагревании или под действием отвердителей переходящие в неплавкое и нерастворимое состояние.

Эластомеры – полимеры и материалы на их основе. Обладающие высокоэластичными свойствами в широком диапазоне температур их эксплуатации.Типичные эластомеры – каучуки и резины.

Компаунды полимерные – композиции на основе термореактивных олигомеров (эпоксидных и полиэфирных смол, жидких кремнийорганических каучуков) или мономеров (метакрилатов, исходных веществ для синтеза полиуретанов), предназначенные для изоляции токопроводящих схем и деталей в электротехнической, радиотехнической и электронной аппаратуре. Основные требования к компаундам: отсутствие летучих веществ; достаточно большая жизнеспособность; низкая вязкость.

Основные требования к компаундам: отсутствие летучих веществ; достаточно большая жизнеспособность; низкая вязкость.

Теплостойкость полимеров – способность сохранять твёрдость (то есть не размягчаться) при повышении температуры. Количественный показатель теплостойкости в этих случаях – температура, при которой деформация образца в условиях действия постоянной нагрузки не превышает некоторую величину.

Вернуться…

Термореактивные материалы и термопласты – сравнение материалов, преимуществ и недостатков

Введение – Термореактивный материал против термопласта

Термореактивные и термопласты – это две отдельные формы полимерных порошков, которые различаются в зависимости от их поведения при реакции на приложение тепла. Основное различие между ними заключается в том, что Thermoset – это материал, который упрочняется при нагревании, но его нельзя повторно формовать или нагревать после первоначального формования, в то время как термопласты можно повторно нагревать, повторно формовать и охлаждать по мере необходимости, не вызывая каких-либо химических изменений. В результате этих физических и химических свойств термопластические материалы имеют низкие температуры плавления, в то время как термореактивные продукты могут выдерживать более высокие температуры без потери своей структурной целостности.

В результате этих физических и химических свойств термопластические материалы имеют низкие температуры плавления, в то время как термореактивные продукты могут выдерживать более высокие температуры без потери своей структурной целостности.

В этой статье будет представлено использование и применение каждого из этих типов термореактивных полимеров, включая краткое изложение относительных преимуществ и ограничений каждого из них.

Термопластичная смола, окрашенная в синий и фиолетовый

Изображение предоставлено: XXLPhoto / Shutterstock.ком

Что такое термореактивные пластмассы?

Пластмассы – один из наиболее распространенных материалов, используемых сегодня для производства товаров, от клавиатуры, на которой вы печатаете, до Международной космической станции – пластмассы никуда не денутся. Так как же пластик, из которого можно сделать что-то простое, как ручка, создать что-то настолько сложное, что оно может выдерживать жесткие физические и химические элементы, такие как избыточное тепло и коррозия? Ответ – термореактивные пластмассы или термореактивные пластмассы. Термореактивные материалы уникальны и сильно отличаются от традиционных пластмасс, таких как термопласты, так в чем же разница между термопластом и термореактивным материалом? В отличие от традиционных термопластичных деталей, которые плавятся и деформируют при воздействии избыточного тепла, термореактивные компоненты, как следует из их названия, приобретают свои физические и химические свойства после первоначальной термообработки и, следовательно, больше не подвергаются воздействию дополнительного теплового воздействия.Процесс очень похож на варку яйца вкрутую. После того, как яйцо закипело, дополнительный повторный нагрев не вызывает искажения – аналогично процессу отверждения, связанного с термореактивной деталью. После первоначального термоформования способность термореактивного материала проявлять устойчивость к нагреву, коррозии и механической ползучести делает его идеально подходящим для использования в компонентах, требующих жестких допусков и превосходных характеристик прочности к весу при воздействии повышенных температур.

Термореактивные материалы уникальны и сильно отличаются от традиционных пластмасс, таких как термопласты, так в чем же разница между термопластом и термореактивным материалом? В отличие от традиционных термопластичных деталей, которые плавятся и деформируют при воздействии избыточного тепла, термореактивные компоненты, как следует из их названия, приобретают свои физические и химические свойства после первоначальной термообработки и, следовательно, больше не подвергаются воздействию дополнительного теплового воздействия.Процесс очень похож на варку яйца вкрутую. После того, как яйцо закипело, дополнительный повторный нагрев не вызывает искажения – аналогично процессу отверждения, связанного с термореактивной деталью. После первоначального термоформования способность термореактивного материала проявлять устойчивость к нагреву, коррозии и механической ползучести делает его идеально подходящим для использования в компонентах, требующих жестких допусков и превосходных характеристик прочности к весу при воздействии повышенных температур.

Применение термореактивных пластмасс

Термореактивные пластмассы предлагают улучшенное сочетание высокой эффективности термической стабильности, химической стойкости и структурной целостности.Компоненты Thermoset широко используются в самых разных отраслях промышленности – и используются в автомобилях, бытовых приборах, электротехнике, освещении и энергетике благодаря превосходной химической и термической стабильности, а также превосходной прочности, твердости и формуемости.

Термореактивные пластмассовые композиты способны соответствовать спецификациям широкого диапазона производственных материалов при очень низкой стоимости. Их использование позволяет изготавливать широкий ассортимент мелких и крупных деталей с большим объемом производства, сохраняя при этом их повторяемость от партии к партии.Термореактивные материалы представляют собой альтернативный процесс, когда сложные и геометрические формы не могут быть получены с помощью изготовления металла или использования термопластов, но могут быть изготовлены в форме. Термореактивные пластмассы сохраняют свою стабильность во всех средах и температурах.

Термореактивные пластмассы сохраняют свою стабильность во всех средах и температурах.

Преимущества термореактивных материалов

Использование термореактивных пластиков имеет ряд преимуществ. В отличие от термопластов они сохраняют свою прочность и форму даже при нагревании. Это делает термореактивные пластмассы хорошо подходящими для производства постоянных компонентов и крупных твердых форм.Кроме того, эти компоненты обладают отличными прочностными характеристиками (хотя и хрупкими) и не теряют значительной прочности при воздействии более высоких рабочих температур.

Термореактивные пластмассы приобрели популярность среди производителей, которые перешли на их использование в качестве более дешевой замены металлических компонентов.

Преимущества, которые термореактивные пластмассы могут предложить по сравнению с их металлическими аналогами, включают:

- Доступные допуски на штамповку

- Выбор цвета и отделки поверхности

- Высокая удельная прочность и производительность

- Превосходная диэлектрическая прочность

- Низкая теплопроводность и микроволновая прозрачность

- Устойчивость к воздействию коррозии и воды

- Снижение затрат на оснастку и установку