Техника и технология ручной дуговой сварки – Технология ручной дуговой сварки.

alexxlab | 12.11.2019 | 0 | Разное

Техника и технология ручной дуговой сварки: режимы, параметры

Ручная дуговая сварка стала самым распространенным видом соединения металла, который используется на протяжении нескольких последних десятилетий. За последние годы появляются более новые и эффективные, но они не столь просты и доступны как этот. Для дуговой сварки производится огромное количество разнообразных моделей инверторов и трансформаторов, есть широкий выбор электродов для каждого металла и особенностей его применения.

Процесс ручной дуговой сварки

Также стоит упомянуть разнообразие флюсов и прочих материалов, которые призваны сделать сварку более качественной и получить швы повышенной надежности. Это наиболее легкий в освоении метод, что делает его особенно популярным в частном применении. Практически все материалы и инструменты к нему являются доступными и недорогими. Для более сложных процедур, которые выходят за рамки бытового применения, конечно, требуются специальные расходные материалы и особенная методика проведения процесса.

Область применения

Источники питания для ручной дуговой сварки позволяют применять ее практически в любой области. Чаще других она встречается в бытовой сфере, так как может работать от стандартной сети. Качество получаемого шва у нее вполне достаточное для такого типа применения. Помимо этого практически в каждом предприятии, где идет работа с металлом, находится место для использования такой технологии. Лучше всего она подходит для соединения углеродистых сталей.

При создании металлоконструкций, таких как ворота, решетки, заборы и прочее, данный метод является одним из основных. Заводы и предприятия, которые ремонтируют свою технику или создают новую, также имеют в своем арсенале сварочные инверторы и трансформаторы. Совсем не обязательно, что в какой-то сфере они будут единственным способом сварки, так как для простых и менее ответственных соединений данная недорогая технология может оказаться лучше всего.

Зажигание сварочной дуги

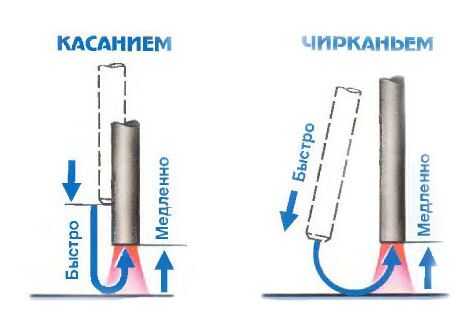

Движение электрода при ручной дуговой сварке начинается с розжига электрической дуги. Для этого есть два основных способа. Способ «тычка» основан на том, что нужно создать короткое замыкание при со прикасании торца сварочного электрода с поверхностью основного металла, после чего следует сразу оторвать электрода на такую высоту, чтобы дуга зажглась, но не потухла при этом. Как правило, это расстояние чуть больше диаметра электрода, которым производится сварка, или равное ему. После этого уже проводится непосредственное сваривание. Данный метод достаточно простой, но при этом имеет недостаток. Здесь имеется большая вероятность залипания электрода. Если сила тока меньше положенной, сварщик не успел резко оторвать электрод от поверхности или по другим причинам при розжиге тычком возникает опасность залипания.

Вторым способом розжига является «розжиг чирком», это более сложный, но практически все специалисты без труда его осваивают. Он основан на том, что дуга зажигается во время движения электрода. Конец материала черкается о поверхность основного металла, после чего сразу отрывается. Размер дуги подбирается также как и в первом случае. Основной сложностью здесь является попасть в нужное место начала шва, что очень важно при тонких работах. Для толстых металлов такой точности не требуется.

Схема розжига сварочной дуги

Скорость сварки

Скорость сварки при ручной дуговой сварке подбирается в зависимости от толщины основного металла, а также от размера сварного шва. В основу выбора входит принцип полного заполнения сварочной ванны с заданным углублением расплавленным металлом. Валик должен иметь возвышение над кромками заготовки, что является одним из показателей его правильного формирования. Подрезы и наплывы говорят о том, что параметры режима ручной дуговой сварки были неправильно определены и скорость не соответствует требуемой. Желательно, чтобы скорость продвижения расходного материала позволяла формировать шов, ширина которого до двух раз больше диаметра электрода.

При слишком медленном передвижении электрода образуется масса жидкого металла, которая скапливается перед дугой. Это не дает ей воздействовать на близлежащие кромки, поэтому, нет достаточно уровня приваривания, хотя кажется, что таким образом можно увеличить глубину проварки. Это говорит о то, что следует придерживаться оптимальных режимов.

Быстрое передвижение электрода также может вызвать не проварку, но уже по более явным причинам. Быстрое передвижение создает слишком слабую температуру, которая не позволяет добраться на нужную глубину основного металла, так что шов получается слишком тонкий. После охлаждения, шов может оказаться деформированным, на нем нередко возникают трещины и прочие виды брака.

Если нет четко заданных указаний по конкретному шву, то опытные специалисты могут подбирать все интуитивно. Сварив не один десяток швов, мастер быстро ориентируется и чувствует, как нужно передвигать сварочную ванну, чтобы получилось все максимально качество. Тем не менее, для упрощения определения скорости имеются таблицы с данными, определяющими примерные значения, в зависимости от толщины заготовки.

Толщина металла, мм | Скорость сварки, м/ч |

| 0,5-1 | 25-45 |

1,5-2 | 25-50 |

| 3 | 25-40 |

4 | 25-75 |

| 5-7 | 25-60 |

9-10 | 20-50 |

| 11-20 | 15-30 |

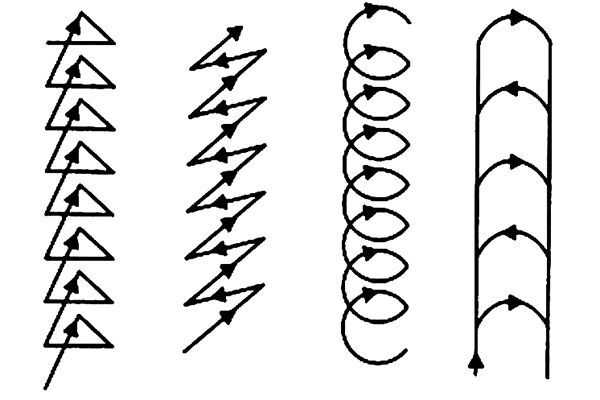

Направление перемещения электрода

Режимы сварки для ручной луговой сварки являются лишь залогом минимизации вероятности появления залипаний и прожигов. Основная работа проводится сварщиком вручную и здесь есть свои особенности технологии, связанные в перемещении сварочной ванны. После розжига дуги, вокруг нее образуется масса расплавленного металла. При передвижении электрода, вместе с ним передвигается и ванна расплавленного металла, оставляя за собой сварочный шов. Электрод перемещается вдоль места соединения деталей. Зачастую это является стык. Только вдоль него и должно перемещаться все.

«Важно!

С учетом того, что большинство людей являются правшами, удобнее всего направление слева направо. Для левшей будет более удобным направление наоборот.»

Схемы направления движения электрода

Техника и технология сварки

Для каждого типа соединения может быть своя техника и технология ручной дуговой сварки, но принцип создания шва практически един для каждой техники. Он основан на перемешивании расплавленного металла из электрода с такой же массой основного металла. Чем более однородной будет масса, тем лучше соединение. Техника перемешивается, заключается в колебательных движениях электрода. Они осуществляются по спирали, понемногу продвигаясь вперед, образуя ряд чешуек. Диаметр круговых колебаний составляет, примерно, два диаметра электрода. Движения должны быть равномерными, чтобы поддерживать общую целостность и одинаковую высоту шва.

Заключение

Технология проведения сварочных работ усложняется с каждым новым способом применения ручной дуговой сварки. Если для углеродистых сталей все выглядит очень просто, то при работе с нержавейкой появляется много нюансов, которые касаются как сопутствующих материалов и аппаратов, так и техники создания шва. Но главный принцип остается тем же, так как на нем и основано расплавление металла.

svarkaipayka.ru

Технология ручной дуговой сварки

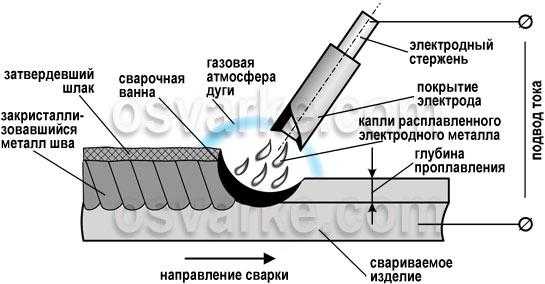

Для образования и поддержания электрической дуги к электроду и свариваемому изделию (см. рисунок) от источника питания подводится сварочный ток (переменный или постоянный).

Рисунок. Ручная дуговая сварка

Если положительный полюс источника питания (анод) присоединен к изделию, говорят, что ручная дуговая сварка производится на прямой полярности. Если на изделии отрицательный полюс, то полярность обратная. Под действием дуги расплавляются металлический стержень электрода (электродный металл), его покрытие и металл изделия (основной металл). Электродный металл в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, где смешивается с основным металлом, а расплавленный шлак всплывает на поверхность.

Размеры сварочной ванны зависят от режимов и пространственного положения сварки, скорости перемещения дуги по поверхности изделия, конструкции сварного соединения, формы и размера разделки свариваемых кромок и т.д. Они обычно находятся в следующих пределах: глубина до 6 мм, ширина 8–15 мм, длина 10–30 мм.

Длина дуги – расстояние от активного пятна на поверхности сварочной ванны до другого активного пятна на расплавленной поверхности электрода. В результате плавления покрытия электрода вокруг дуги и над сварочной ванной образуется газовая атмосфера, оттесняющая воздух из зоны сварки для предотвращения его взаимодействия с расплавленным металлом. В газовой атмосфере также присутствуют пары легирующих элементов, основного и электродного металлов.

Шлак, покрывая капли расплавленного электродного металла и поверхность сварочной ванны, препятствует их взаимодействию с воздухом, а также способствует очищению расплавленного металла от примесей.

По мере удаления дуги металл сварочной ванны кристаллизуется с образованием шва, соединяющего свариваемые детали. На поверхности шва образуется слой затвердевшего шлака.

Способы зажигания дуги при ручной дуговой сварке

Дуга зажигается кратковременным прикосновением конца электрода к свариваемому изделию. В результате протекания тока короткого замыкания и наличия контактного сопротивления торец электрода быстро нагревается до высокой температуры, при которой после отрыва электрода происходит ионизация газового промежутка и возникает сварочная дуга. Для надежного зажигания дуги сварщик должен отводить электрод от изделия на высоту 4–5 мм, так как при большем расстоянии между концом электрода и изделием дуга не возникает.

Обычно зажигание дуги осуществляется либо прямым отрывом электрода после короткого замыкания (А на рисунке ниже), либо скользящим движением конца электрода (Б на рисунке ниже).

Рисунок. Зажигание дуги при ручной дуговой сварке

Ведение дуги производится таким образом, чтобы обеспечить проплавление свариваемых кромок и получить требуемое качество наплавленного металла при хорошем формировании. Это достигается путем поддержания постоянства длины дуги и соответствующего перемещения конца электрода.

Перемещения электрода при ручной сварке

В процессе сварки электроду сообщается движение в трех направлениях. Первое движение – поступательное, направлено по оси электрода. Этим движением поддерживается постоянная длина дуги в зависимости от скорости плавления электрода. Длина дуги при ручной сварке в зависимости от условий сварки и марки электрода должна быть в пределах (0,5–1,2)dэл. Чрезмерное уменьшение длины дуги ухудшает формирование шва и может привести к короткому замыканию. Чрезмерное увеличение длины дуги приводит к снижению глубины провара, увеличению разбрызгивания электродного металла и ухудшению качества шва как по форме, так и по механическим свойствам, а при сварке электродами с покрытием основного вида – и к порообразованию.

Второе движение – перемещение электрода вдоль оси валика для образования шва. Скорость этого движения устанавливается в зависимости от силы тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается узкий шов (ниточный валик) шириной примерно 1,5 диаметра электрода. Такие швы применяют при сварке тонких листов, наложении первого (корневого) слоя многослойного шва, сварке по способу опирания и в других случаях.

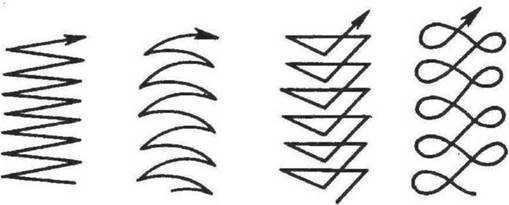

Третье движение – перемещение электрода поперек шва для получения требуемых ширины шва и глубины проплавления. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика (см. рисунок ниже). Ширина швов, получаемых с поперечными колебаниями, обычно составляет 1,5–5 диаметров электрода.

Рисунок. Основные виды траекторий поперечных движений конца электрода при слабом (А, Б), усиленном (Е–Ж) прогреве свариваемых кромок, усиленном прогреве одной кромки (З, И), прогреве корня шва (К).

studfiles.net

Техника ручной дуговой сварки | Строительный справочник | материалы – конструкции

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной – увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

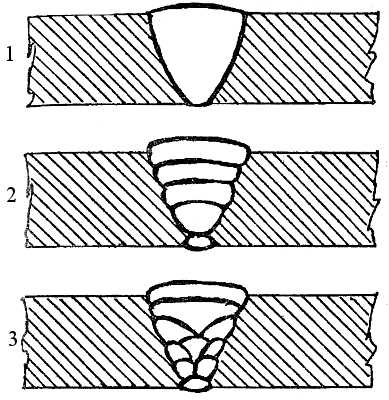

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

|  |

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

|  |

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги – дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях – снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом – поперек, чтобы удалить последние остатки шлака.

Использованы репродукции http://welding.su/gallery/

build.novosibdom.ru

Техника сварки

Кто не в первый раз сталкивается со сварочным делом, знают, что в каждом отдельном случае может быть своя техника сварки. Это зависит от того, с каким оборудованием предстоит работать, и конечно, от самого рабочего материала. В каждом случае есть свои особенности.

Схема устройства сварочного полуавтомата.

Техника ручной дуговой сварки

Данная сварка получила свое название, так как весь процесс розжига дуги, а также контроль ее длины и направление вдоль шва, контролируется непосредственно самим оператором. Трудность работы заключается в том, что требуется хороший опыт в выполнении таких работ, так как от этого напрямую зависит качество получаемого изделия. Перемещать дугу вдоль шва равномерно, при этом совершать правильные колебательные движения и уметь создавать соединение в разных пространственных положениях, новичку будет очень трудно.

Правила техники безопасности при сварочных работах.

Есть несколько моментов, которые выполняются в обязательном порядке при такой сварке:

- Чтобы разжечь дугу, хватает прикоснуться концом электрода к поверхности, а для того чтоб создать дугу, следует его отстранить на 0,5 см. Если это расстояние увеличить, то дуга разорвется. Чтобы все получилось, следует во время отрыва, резко поднять напряжение до 20-25 В.

- Чтобы создать качественный шов, следует контролировать расстояние между швом и электродом, при этом последний должен четко следовать по своей траектории. Если дуга будет чересчур короткой, то шов попросту не сформируется, а если длинной — то металл теряет свою прочность, при этом может наблюдаться сильное разбрызгивание.

Что касается самих швов, то они также бывают разные, все зависит от толщины рабочего материала и от длины самого стыка:

- короткими швами считаются те, что не превышают 25 см, при этом сварка осуществляется методом «на проход»;

- средними швами называют длину до 100 см — метод сварки используется обратноступенчатый, при этом строчка делится на небольшие отрезки длиной в 10-30 см;

- все длинные швы обрабатываются обратноступенчатым методом, но по направлению от центра к краевым сторонам.

Если используемый металл имеет значительную толщину, то сварка осуществляется в несколько прохождений по стыку, так как это обеспечивает снижение напряжения и позволяет избежать деформации.

Читайте также:

Как сделать держак для сварочного аппарата.

Принцип изготовления аппарата точечной сварки.

О припое для сварки меди читайте здесь.

Вернуться к оглавлению

Техника сварки полуавтоматом

Схема ручной дуговой сварки.

В отличие от первого вида сварки, работа с полуавтоматом под силу даже новичку, так как контроль обеспечивается применением аппаратуры. Тут главное — помнить о мерах предосторожности при использовании такого инструмента.

В данном случае рабочим элементом является проволока. Сама схема работы во всех аппаратах одна и та же: идет подача тока на проволоку, которая разогревается, после чего идет регуляция потока газа. При помощи полуавтомата можно работать со сталью, медью и алюминием.

Данная аппаратура может иметь механизм подачи проволоки тянущий или толкающий. Отдельные модели могут объединять две эти функции.

При использовании полуавтомата сварка происходит оттого, что проволока, расположенная внутри сопла горелки, начинает расплавляться, так как на нее подается высокая температура дуги. Благодаря беспрерывности процесса, качество получаемого шва очень высоко, главное, работа требует минимум затрат по усилиям и времени. Но контроль за направлением и скоростью необходимо осуществлять самостоятельно. Такая аппаратура использует инертный или активный газ, причем последний применяют тогда, когда особенности рабочего материала не требуют создавать какой-то особенный шов.

Если происходит процесс сварки алюминия, то необходимо использовать специальную сварочную проволоку, которая может проникнуть сквозь амальгаму, покрывающую данный вид металла. В данном случае создается дуга повышенной мощности. Но тут важно знать, что алюминий сваривается только с использованием инертного газа, так как вышеуказанное покрытие при контакте с кислородом начинает восстанавливать свою структуру.

Схема полуавтоматической сварки.

Есть несколько нюансов при работе с полуавтоматом:

- В случае, когда предстоит работа с тонкими металлами, то шов создается по направлению от верха к низу. Если сделать широкий стык, то металл попросту прожжется. Для сохранения рабочего материала лучше всего сварку вести на повышенной скорости, при этом параллельно уменьшать напряжение электротока.

- Когда используется подкладочное основание, важно, чтобы поверхности плотно прилегали друг к другу. От воздействия высоких температур любой материал начинает менять свою форму, в том числе и металл. Поэтому, чтобы стыки были ровными, важно их хорошо прижимать к подкладке.

- При толщине металла более чем в 1,5 мм рекомендуется работы проводить на весу, при этом проволока должна сохранять вертикальное положение, без уклонов.

Перед тем как браться за работу, не лишним будет сначала разложить все перед собой и «на сухую» подогнать детали друг к другу. Если сварка производиться впервые, то лучше потренироваться на ненужном металле, таким образом, когда дело дойдет до самого процесса, шов получится более аккуратным и качественным, так как рука уже будет набита.

Вернуться к оглавлению

Газовая сварка: особенности

Как понятно из названия, в данном случае в процессе сварки принимает участие газовое пламя. Техника подразумевает под собой плавление, которое происходит из-за образования высоких температур в рабочей зоне.

Схема газовой сварки алюминия.

Данный способ позволяет расплавлять края деталей и соединять их в последующем, причем в некоторых случаях дополнительно используется присадочный металл. Как только участок остывает, получается прочный шов. Способ достаточно прост, а само оборудование не требует особых навыков в своем использовании. К тому же вся работа проводится без применения тока. Но сразу стоит отметить, что во время работы стоит быть очень аккуратным, так как из-за пламени происходит нагрев большого участка, а не только там, где делается шов.

Данный вид сварки применим для металлов толщиной в 0,1-03 см, например, таких как чугун, медь, латунь и т.д.

Техника газовой сварки имеет правый и левый способ:

- В первом случае сварка имеет правостороннее направление, при этом пламя должно быть направлено на рабочую зону, а сама присадочная проволока идет следом за горелкой. В данном варианте сварочная ванна намного лучше защищена от азота и кислорода из-за того, что пламя постоянно направлено на стык. Также отмечается и то, что при этом методе достаточно хорошая глубина плавления, поэтому его рационально использовать в тех случаях, когда предстоит работа с материалом толщиной более чем 0,5 см.

- При втором способе направление горелки противоположно, то есть оно идет справа налево. В этом случае пламя обрабатывает «сырые» края, а сама проволока находится перед ним. Это позволяет видеть обрабатываемый материал, что способствует более аккуратному виду.

https://youtu.be/gsgTD24VCZc

Левосторонняя сварка более приемлема для работ с тонкими металлами.

В каждом отдельном случае в первую очередь необходимо ориентироваться на личный опыт и возможность использовать ту или иную аппаратуру. К тому же не последнюю роль играет и тот момент, насколько важен внешний вид свариваемой детали. Это должно быть определяющим в выборе вида сварки и сопутствующих ей материалов.

expertsvarki.ru

1.5. Техника ручной дуговой сварки

Ручная дуговая сварка широко применяется при изготовлении металлоконструкций, а также для сварки самых различных металлов и сплавов толщиной от 2 до 100 мм. Особенно ручная сварка удобна и выгодна при выполнении коротких швов и швов криволинейной формы в любом пространственном положении, а также при наложении швов в труднодоступных местах. Ручная дуговая сварка обеспечивает хорошее качество сварных соединений. Недостатком ручной дуговой сварки является ее малая производительность по сравнению с автоматическими и механизированными способами.

Применяемые при сварке сварные соединения подразделяются на четыре вида: стыковые (рис. 1.11, а, б), тавровые (рис.1.11,в,г), нахлесточные (рис. 1.11, д) и угловые (рис. 1.11,е).

Рис. 1.11. Типы сварных соединений:

а, б – стыковые; в, г – тавровые; д – нахлесточное; е – угловое

Перед сваркой кромки свариваемых деталей тщательно подготавливают: зачищают поверхности до металлического блеска, соединяют детали друг с другом прихватками – короткими швами, служащими для сборки деталей под сварку.

Кромки свариваемых деталей, начиная с 3 мм и выше, подвергаются специальной операции, которая называется разделкой кромок. Эта технологическая операция предшествует сварке. При разделке кромок снимается часть металла посредством строгания, фрезерования или кислородной резки с приданием им заданной формы для последующего заполнения ее присадочным металлом в один или несколько проходов. На рис. 1.11 представлены сварные соединения:

– а, в, д, е, выполненные без разделки кромок,

– б, г – с разделкой кромок.

Положение, в котором выполняется сварка, может быть нижнее, горизонтальное, потолочное, вертикальное, «в лодочку», полувертикальное, полугоризонтальное, полупотолочное.

При движении электрода вниз вдоль своей оси (подача электрода) и оси будущего шва наплавляется ниточный валик, а при дополнительном движении электрода вдоль оси шва с поперечными колебаниями – широкий” валик.

Ручная дуговая сварка углеродистых и низколегированных сталей в нижнем положении осуществляется на следующих рекомендуемых режимах (табл. 1.1).

Таблица 1.1

Толщина металла, мм | 1-2 | 2-5 | 5-10 | >10 |

Диаметр стержня электрода, мм | 1,5-2 | 3-4 | 4-6 | >6 |

Сила тока, А | 45-65 | 80-100 | 130-150 | 210-240 |

Ручная дуговая сварка низкоуглеродистых и низколегированных сталей, широко применяемых в строительстве, выполняется электродами типа Э42 (Э – электрод; 42 – гарантированное временное сопротивление разрыву наплавленного металла, кгс/мм2), Э42А (A- означает повышенную вязкость и пластичность металла шва), Э46,Э46А, Э50, Э50А.

2. Основы автоматической и механизированной дуговой сварки

2.1. Основы автоматической сварки под флюсом и механизированных способов сварки.

Процесс автоматической сварки под слоем флюса принципиально отличается от сварки открытой дугой.

При автоматической сварке под слоем флюса (рис. 2.1.) дуга 6, горящая между электродной проволокой 10 и изделием, находится под слоем флюса 4. Флюс обеспечивает защиту расплавленного металла от воздуха, стабилизирует горение дуги, обеспечивает условия для удаления газов и неметаллических примесей из сварного шва, а также производит легирование наплавленного металла. Флюс 4, расплавляясь, образует на поверхности жидкого металла 5 слой жидкого шлака 8. Дуга 6 горит в атмосфере 7, состоящей из паров металла, газов и продуктов химических реакций в сварочной ванне. Электродная проволока 10 подается правильно-подающим механизмом 11 (Vп – скорость подачи проволоки). Сварочный ток Iсв от источника питания через мундштук 9 подводится к электродной проволоке 10. По мере перемещения происходит кристаллизация сварочной ванны и образуется шов 2, который соединяет в одно целое свариваемые детали, а расплавленный шлак при остывании образует шлаковую корку 3.

Главным условием устойчивого горения сварочной дуги является равенство скорости плавления сварочной проволоки Vпл и скорости ее подачи в зону дуги Vп. При сварке непрерывно нарушается равенство Vпл=Vп в связи с колебаниями напряжения в сети, изменением длины дуги lд из-за неровностей металла, пробуксовывания проволоки в подающих роликах и т.п.

Рис.2.1. Схема процесса автоматической сварки под флюсом:

1 – изделие; 2 – шов; 3 – шлаковая корка; 4 – флюс; 5 – сварочная ванна жидкого металла; 6 – дуга; 7 – газовая атмосфера; 8 – оболочка из жидкого шлака; 9 – токоподводящий мундштук; 10 – электродная проволока; 11 – ролики подающего механизма.

Основным узлом сварочных автоматов и полуавтоматов является сварочная головка. По принципу работы (способу восстановления равенства Vпл=Vп) различают сварочные головки с постоянной и регулируемой (переменной) скоростью подачи проволоки.

studfiles.net

ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

Технология выполнения ручной дуговой сварки предусматривает способ возбуждения дуги, перемещения электрода в процессе сварки, порядок наложения швов в зависимости от особенностей сварных соединений.

Возбуждение дуги осуществляется при кратковременном прикосновении конца электрода к изделию и отведении его на расстояние 3-5 мм.

Технически этот процесс можно осуществлять двумя приемами: касанием электрода впритык и отводом его вверх; чирканьем концом электрода, как спичкой, о поверхность изделия.

В процессе сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах

Ьд=(0,5…1,1)хё, (12.3)

где Ьд — длина дуги, мм; d — диаметр электрода, мм.

Длина дуги оказывает существенное влияние на качество сварного шва, и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке покрытыми электродами основного типа приводит к пористости металла.

Для образования сварного шва электроду придается сложное движение в трех направлениях. Первое движение — это поступательное движение электрода по направлению его оси. Оно производится со скоростью плавления электрода и обеспечивает поддержание определенной длины дуги. Второе движение электрода направлено вдоль оси шва и производится со скоростью сварки. В результате этих двух движений образуется узкий, шириной не более 1,5 диаметра электрода, так называемый ниточный шов. Такой шов применяется при сварке тонкого металла, а также при выполнении корня шва при многослойной (многопроходной) сварке. Третье движение — это колебание конца электрода поперек оси шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода поперек оси шва (рис. 12.5) могут быть различными и определяются формой, размером и положением шва в пространстве.

Рис. 12.5. Колебательные движения электрода при ручной дуговой сварке |

При горении дуги в жидком металле образуется кратер, являющийся местом скопления неметаллических включений, что может привести к возникновению трещин. Поэтому в случае обрыва дуги (а также при смене электрода) повторное зажигание ее следует производить впереди кратера, а затем переместить электрод назад, переплавить застывший металл кратера и только после этого продолжить процесс сварки. Сварщик должен внимательно следить за расплавлением кромок деталей и торца электрода, проплавлением корня шва и не допускать затекания жидкого металла впереди дуги.

Заканчивают сварку заваркой кратера. Для этого или держат неподвижно электрод до естественного обрыва дуги, или быстро укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают.

Выполнение стыковых швов. Стыковые швы применяют для получения стыковых соединений. Стыковые соединения со скосом одной или двух кромок могут выполняться однослойными или многослойными швами. При сварке однослойным швом дугу возбуждают на краю скоса кромки, а затем, переместив ее вниз, проваривают корень шва. На скосах кромок движение электрода замедляют, чтобы лучше проварить их. При переходе дуги с одной кромки на другую скорость движения электрода увеличивают во избежание прожога в месте зазора между кромками. При сварке многослойным швом после заполнения каждого последующего слоя предыдущий слой тщательно зачищают от шлака, так как в противном случае между отдельными слоями могут образоваться шлаковые включения. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Сварку соединений ответственных конструкций большой толщины (свыше 25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов блоками или каскадом. При сварке блоками (рис. 12.6) сначала в разделку кромок наплавляют первый слой небольшой длины 200-300 мм, затем второй слой, перекрывающий первый и имеющий примерно в два раза большую длину.

Третий слой перекрывает второй и длиннее его на 200-300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этого участка сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. При каскадном методе выполняется обратно ступенчатая сварка, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них.

Выполнение угловых швов. Угловые швы применяют при сварке угловых, тавровых и нахлесточных соединений. Сварка угловым швом может производиться наклонным электродом и «в лодочку».

При сварке наклонным электродом возможно неполное проплавлё — ние корня шва или кромки горизонтальной детали. Во избежание не — провара дугу возбуждают на горизонтальной полке в точке, отступив от границы шва на 3-4 мм. Затем дугу перемещают к вершине шва, где ее несколько задерживают для лучшего провара его корня, и поднимают вверх, проваривая вертикальную полку. Такой же процесс после некоторого перемещения электрода вперед повторяют и в обратном направлении. Угол наклона электрода в процессе сварки изменяется в зависимости от того, на какой полке в данный момент горит дуга. Начинать процесс сварки на вертикальной полке нельзя, так как в этом случае расплавленный металл с электрода будет натекать на еще холодный основной металл горизонтальной полки, в результате чего образуется не — провар. На вертикальной же полке возможно образование подрезов. При многослойной сварке для лучшего провара корня шва первый слой выполняют узким или ниточным швом электродом диаметром 3-4 мм без колебательных движений.

При сварке угловым швом «в лодочку» наплавленный металл располагается в желобке, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар его корня.

Выполнение швов в нижнем положении. Эти швы являются наиболее удобными для сварки, так как в этом положении капли электродного металла под действием собственного веса легко переходят в сварочную ванну и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении более удобно. В процессе сварки электрод наклоняют по направлению сварки на угол 10-20°.

Выполнение швов в вертикальном положении. В этом случае электродный металл и основной стремятся стечь вниз. Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой. Вертикальные швы выполняют как снизу вверх, так и сверху вниз. В первом случае дуга возбуждается в самой нижней точке вертикально расположенных пластин, и после образования ванны жидкого металла электрод, установленный сначала горизонтально (положение 1), отводится несколько вверх (положение 2). При этом застывший металл шва образует подобие полочки, на которой удерживаются последующие капли металла. Для предотвращения вытекания жидкого металла из ванны необходимо совершать колебательные движения электродом поперек оси шва с отводом его вверх и поочередно в обе стороны. Это обеспечивает быстрое затвердевание жидкого металла.

Сварку сверху вниз применяют при малой толщине металла или при наложении первого слоя шва в процессе многослойной сварки. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов. В начале сварки дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на 15-20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебательных движений электрода должна быть небольшой, а дуга — очень короткой, чтобы капли расплавленного металла удерживались от стекания вниз.

Выполнение швов в горизонтальном положении. Эти швы выполнять труднее, чем в вертикальном положении. Для предупреждения сте- кания жидкого металла скос кромок обычно делается на одной верхней детали. Дуга в этом случае возбуждается на нижней горизонтальной кромке (положение 1), а затем переносится на притупление деталей и затем на верхнюю кромку (положение 2), поднимая вверх стекающую каплю металла. Колебательные движения электродом совершают по спирали. Выполнять горизонтальными сварными швами нахлесточные соединения легче, чем стыковые, так как горизонтальная кромка листа способствует удержанию расплавленного металла от стекания вниз. При выполнении горизонтальных швов с двумя скосами кромок устанавливают порядок их заполнения, который в процессе проваривания верхней кромки позволяет избежать потолочного положения расплавленного металла.

Выполнение швов в потолочном положении. Эти швы являются наиболее трудными. Объясняется это тем, что масса капли препятствует переносу металла с электрода в сварочную ванну, а расплавленный металл стремится вытечь из ванны вниз. Поэтому в процессе сварки нужно добиться, чтобы объем сварочной ванны был небольшим. Это достигается применением электродов малого диаметра (не более 3-4 мм) и сварочного тока пониженной силы. Основным условием получения качественного шва является поддержание самой короткой дуги путем периодических замыканий электрода с ванной жидкого металла. В момент замыкания капли металла под действием сил поверхностного натяжения втягивается в сварочную ванну. В момент удаления электрода дуга гаснет и металл шва затвердевает. Одновременно электроду сообщаются также и колебательные движения поперек шва. Наклон электрода к поверхности детали должен составлять 70-80° в направлении сварки.

Выполнение швов различной длины. Все сварные швы в зависимости от их длины условно разбивают на три группы: короткие — до 250 мм, средней длины — от 250 до 1000 мм, длинные — от 1000 мм и более.

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 12.7, а).

При выполнении швов средней длины и длинных возможно короблению изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины сварного соединения к концам (рис. 12.7, б) и обратноступенчатым способом (рис. 12.7, в), сущность которого состоит в том, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход». Длинные швы выполняют от середины к концам обратноступенчатым способом (рис. 12.7, г). В данном

hssco.ru

Техника и технология сварки: особенности и виды

Сборка трубопроводных систем является ответственной задачей. Для исполнения работы зачастую используется именно метод сварных соединений. Данный способ подходит для металлических изделий из различных материалов, но техника и технология сварки, применяемая в разнообразных ситуациях, может существенно отличаться.

Сварка металлических деталей в домашних условиях осуществляется дуговым методом, ручным способом.

Для решения задач домашнего строительства зачастую применяются сварные соединения трубопровода дуговым методом, ручным способом. Чтобы осуществить данный процесс, нужно обладать как минимум самим аппаратом для сварки и расходниками в виде электродов. Сварочные аппараты представлены на современном рынке в большом разнообразии, начиная с профессиональных масштабных моделей и заканчивая бытовыми.

Существует огромное количество разнообразных техник и способов выполнения сварных работ. Однако в деле проведения монтажных сварочно-соединительных работ зачастую избирается именно метод ручной дуговой сварки. Причина подобной популярности в том, что он достаточно легок, незамысловат в исполнении, финансово выгоден и повсеместно применим благодаря тому, что может быть изготовлен собственными руками.

Читайте также:

Как варить электроды по алюминию.

Как пользоваться газорезкой.

Об аппаратах контактной сварки читайте здесь.

Таблица классификаций сварных швов.

В процессе работы очень важен не только грамотный подбор расходников, но и правильная подготовка кромок трубы под сварку. Чтобы создать наиболее качественные герметичные и долговечные соединения, следует строго придерживаться правильной очередности выполнения работ.

Для того чтобы произвести заваривание изделия, вам непременно потребуется не только специализированное оборудование, но и расходный материал, с помощью которого будет заполнен шов. В роли такого материала как раз и выступают электроды различных типов и размеров.

Такие разные электроды: особенности

Чем на самом деле являются электроды? На вид это обыкновенный стержень из металла, изготовленный из сварочной проволоки диаметром от 2 до 5 мм. Сверху на данный стержень наносятся вещества различного состава, именуемые обмазкой. Толщина обмазочного слоя может быть малой в 1-2 % от общего диаметра или большой 20-30%. Основное назначение данного слоя кроется в образовании сплава неметаллического состава или шлака, который обладает весом в несколько раз меньше, чем вес проволоки. В процессе выполнения наваривания легкий шлак собирается на поверхности, образуя достаточно плотную защитную пленку. Данное покрытие позволяет свести к минимуму поглощение различных составляющих из воздуха, которые могут отрицательно повлиять на качество созданного соединения.

Основные типы сварных соединений: угловые, тавровые, стыковые.

После окончания работ образовавшуюся неметаллическую корку необходимо удалить. Сделать это нетрудно, т.к. в остывшем состоянии она очень хрупкая.

Электроды на современном рынке присутствуют в разнообразных вариантах, каждый из которых изготавливается для эксплуатации в определенных условиях. Большой ассортимент предполагает покупку данного изделия в соответствии с условиями работы:

- Электроды с целлюлозной обмазкой применимы для сварки трубопроводов внушительных диаметров и позволяют сваривать швы кольцевого типа, а также вертикально направленные швы.

- Рутиловое обмазывание характеризует электроды как изделия, легко поджигаемые со шлаком с пониженной прочностью. С помощью таких расходников создаются эстетически привлекательные швы.

- Рутилово-кислотные изделия характеризуются простотой отделения неметаллической корки от соединения. Кроме того, данные электроды признаются наиболее экономными благодаря их малому расходу.

- Рутилово-целлюлозная обмазка делает электроды подходящими для создания швов любого уровня сложности и производства сварки из наиболее удобного положения.

- Основное покрытие позволяет изготавливать изделия, создающие швы с повышенной эластичностью. Такие соединения не трескаются со временем. Описанный материал лучше всего подходит для монтажа труб с толстыми стенками и в местах, где наблюдаются агрессивные условия эксплуатации трубопровода. Такие электроды лучше всего подходят для соединений трубопровода, эксплуатируемого в условиях пониженных температур.

Выбор электрода зависит от метода, способа сварки, от свариваемого материала.

В процессе выбора расходников важно брать в расчет и тип металла, из которого произведены сами трубы. К примеру, электроды с рутиловым или основным обмазыванием прекрасно подойдут для монтажных работ с трубами, созданными из стального сырья углеродистого типа. А если необходимо соединить трубы с цинковым напылением, тогда нужно приобрести электроды, специально предназначенные для таких поверхностей.

Сложность в том, что при работе с оцинкованными материалами следует учитывать, что цинковое напыление обладает температурой кипения, которая в разы ниже данного показателя для стали. Это приводит к испарению цинкового покрытия в процессе нагрева. Данные характеристики служат причиной того, что для соединения таких поверхностей используется специализированная технология сварки, а также особые расходные материалы.

Особая технология исполнения работ необходима при сварке чугунных изделий. Чтобы произвести соединение таких труб, должны быть применены электроды, которые создаются на базе железа, меди, никеля и никелевых сплавов.

Сварочное оборудование

Чтобы производить сварные работы, необходимо иметь под рукой аппарат для их производства, в роли которого могут выступать следующие сварные механизмы:

Схема сварки электродом.

- выпрямитель;

- инвертор;

- трансформатор.

В строительном магазине вы можете встретить профессиональный аппарат высокой производительности, а кроме того, и малые устройства для домашнего применения. Цена малопроизводительных изделий ощутимо ниже, но они не умеют долгосрочно беспрерывно работать.

Кроме самого аппарата для сварки и расходников в виде электродов, в процессе выполнения работ непременно понадобятся и иные изделия, такие как кабеля для производства сварных соединений с необходимыми разъемами, защитная маска и спецовка.

Виды сварных соединений

На деле можно встретиться со следующими методами соединений металлических труб:

- стык в стык;

- соединение с нахлестом;

- тавровые стальные;

- угловые сварные.

Процесс выполнения сварных работ может производиться в соответствии со следующими расположениями соединения:

Таблица типов электродов.

- потолочным;

- горизонтальным;

- вертикальным;

- нижним.

Нижнее расположение признается максимально выгодным, поэтому такая технология сварки при условии выполнения заваривания трубопровода поворотным методом наиболее предпочтительна.

Говоря о типах соединения, следует отдавать свои предпочтения тем, которые выполняются встык. В данном случае чрезвычайно важно контролировать заваривание всей поверхности кромок их толщине. Именно поэтому трубы с большой разницей величин внутреннего и внешнего диаметра всегда соединяются двойным методом, с провариванием как внутри, так и снаружи.

Браться за сварочный аппарат следует только после того, как будет пройдено обучение работе с оборудованием данного типа. Новичкам в этом деле было бы полезно посмотреть видео, где наглядно показано как это делать грамотно, а также описывается подробнейшим образом каждый этап работ.

Подготовительные мероприятия

Перед тем как приступить к соединению металлические трубы следует подготовить. В перечень подобных мероприятий входят:

Классификация сварки по расположению шва.

- Контроль соответствия параметров, заявленных в проектной документации. Необходимо проконтролировать все существующие размеры изделий, наличие неровностей, дефектов поверхности, различий по толщине стенок, соответствие химического состава, характеристик, указанных в нормативной документации.

- Удаление с кромок будущего шва масляных пятен, загрязнения, пыли и следов коррозии.

- Вымеряется перпендикулярность таких поверхностей, как торец изделия, угол раскрытия кромки и притупление, которое по существующим нормам должно ровняться 2 мм.

- При выявлении дефектов и неточностей производится обработка кромок изделий механическими методами.

Одними из важных и необходимых элементов в создании шва являются прихватки. Для их создания используется тот же самый тип электродов, которые применены для основного соединения. В процессе сваривания труб, к примеру, диаметром 30 см и меньше, необходимо установить не менее четырех прихваток, расположив их равномерно по изделию. Если же производится соединение большеразмерных труб, тогда прихватки устанавливаются с шагом в 20-25 см. Рекомендуемые параметры данных элементов 50х4 мм.

Сварка с применением технологии поворота

По ходу сборки трубопроводной системы всегда стараются максимально возможное число соединительных швов выполнить, расположившись снизу. Поэтому так популярен именно метод работы с поворотом.

Если соединяются трубы диаметром не более 1,2 см, их заваривание ведется тройным методом сварки.

Первый этап заваривания такого соединения ведется электродом с диаметром проволоки 2-4 мм, а остальные свариваются расходным материалом большего размера диаметра. Работа ведется согласно следующей инструкции:

- кромки будущего соединительного шва делят на две пары равных частей;

- сваркой скрепляются две части, вверху соединения;

- разворачивают трубу и заваривают вторую пару секторов;

- вновь перемещают трубу и наваривают второй слой соединения первой паре, а затем опять проваривают вторую пару, переместив изделие в удобное положение,таким образом производится двойное сваривание;

- в третьем слое работа ведется в одной плоскости с поворотом самой трубы в процессе.

Таким образом создается прочное и долговечное соединение. Удачи!

moyasvarka.ru