Тип производства: Техническая документация для любого типа производства: единичного, серийного, массового

alexxlab | 10.06.2023 | 0 | Разное

4.5. Определение типа производства | Электронная библиотека

Технология машиностроения / Основы технологии машиностроения / 4.5. Определение типа производства

[4, с. 12 – 14; 5, с. 16, 17; 6, с. 64 – 67; 7, с. 19 – 24; 8, с. 22 – 26; 9; 10, с. 16 – 25, 126 – 130; 11, с. 8 – 11;15, с. 153 – 159]

Одним из основных принципов построения технологических процессов является принцип совмещения технических, технологических, экономических и организационных задач, решаемых в данных производственных условиях. Проектируемый технологический процесс, безусловно, должен обеспечить выполнение всех требований к точности и качеству изделия, предусмотренных чертежом и техническими условиями, при наименьших затратах труда, при изготовлении изделий в количествах и в сроки, установленные производственной программой.

Требуемое качество и наименьшие затраты при изготовлении изделий могут быть достигнуты в случае построения технологического процесса в полном соответствии с типом данного производства и его условиями.

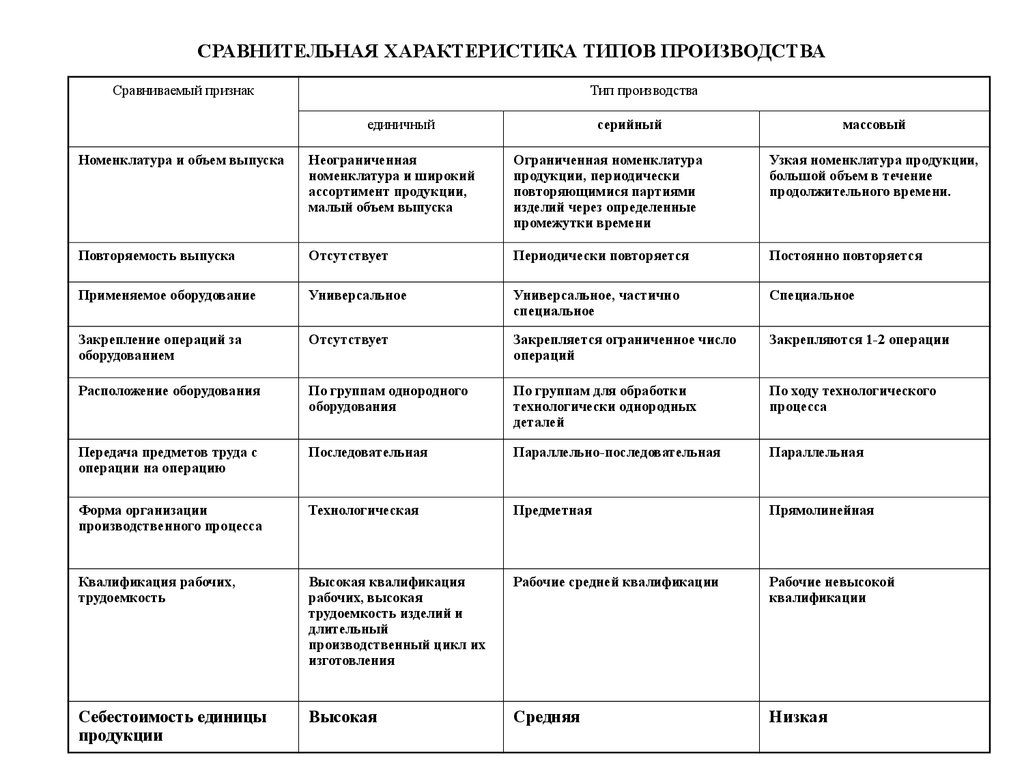

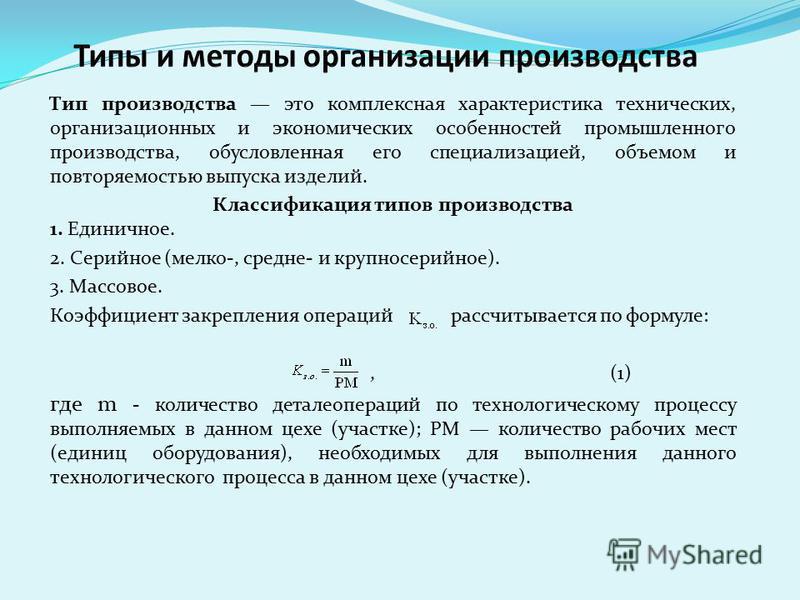

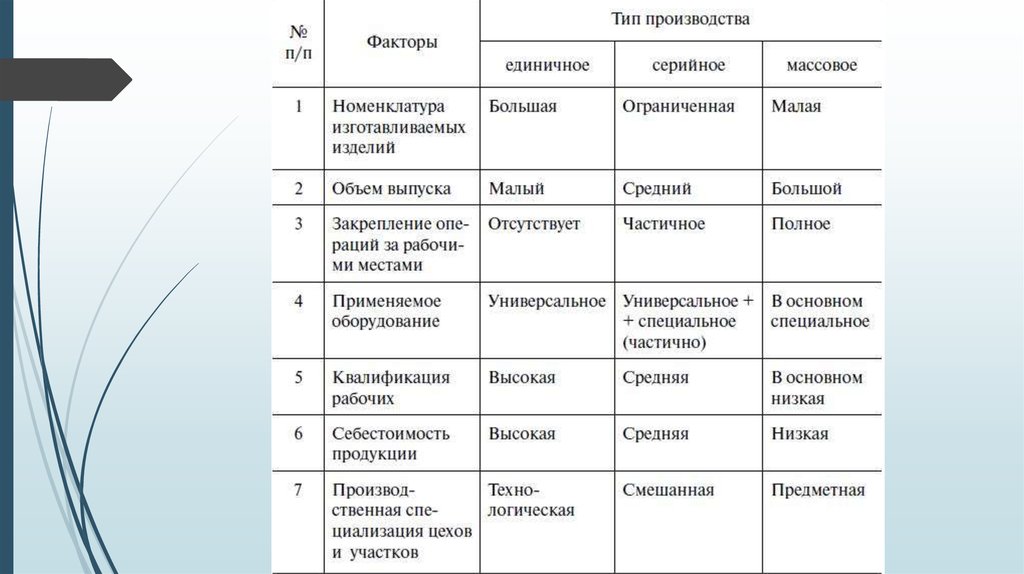

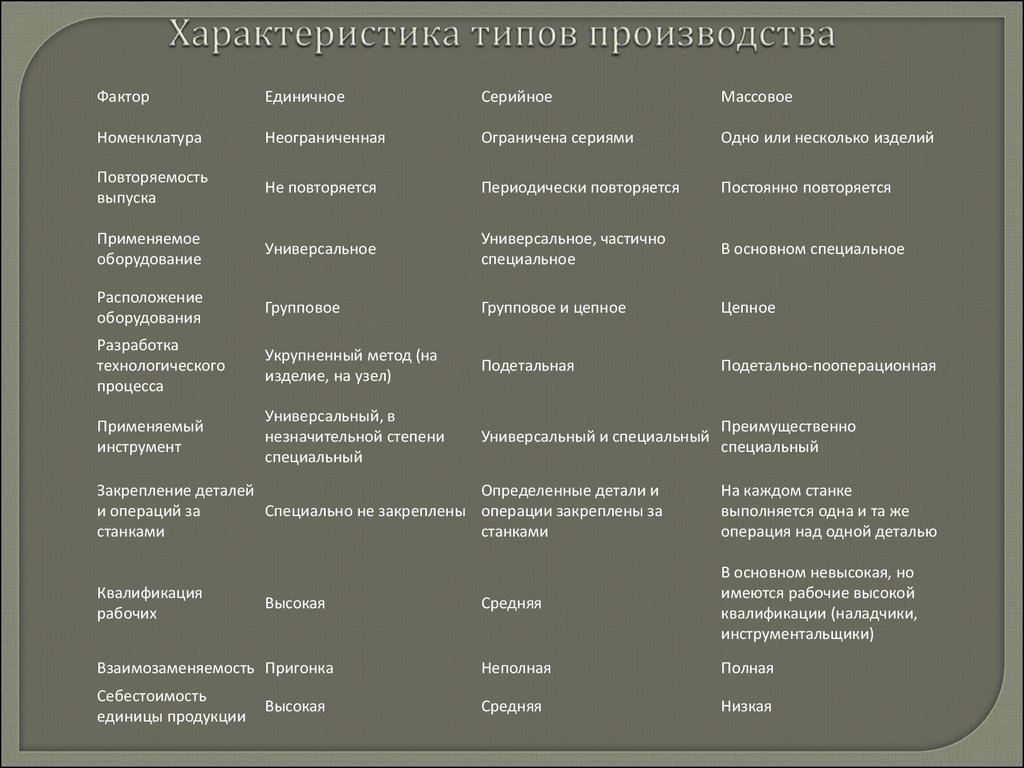

В соответствии с ГОСТ 14.004 – 83, в зависимости от широты номенклатуры, регулярности, стабильности и объёма выпуска изделий современное производство подразделяют на различные типы: единичное, мелкосерийное, среднесерийное, крупносерийное и массовое.

Тип производства можно точно определить по коэффициенту закрепления операций (Кз.о), который показывает, сколько технологических операций выполняется на одном рабочем месте в месяц. На одном предприятии и даже в одном цехе, участке цеха можно встретить сочетание различных типов производства. Следовательно, тип производства завода, цеха, участка определяют как величину среднюю. Точно можно определить тип производства только для одного рабочего места.

Единичное производство характеризуется малым объёмом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается. Коэффициент закрепления операций более сорока (Кз.о > 40).

На рабочих местах в единичном производстве выполняют разнообразные операции без их периодического повторения на универсальном технологическом оборудовании с использованием универсальной, унифицированной и стандартной технологической оснастки (универсальных патронов для закрепления заготовок, тисков, угольников, прихватов и т.

Специальную технологическую оснастку применяют лишь в исключительных случаях, когда без неё изготовление деталей невозможно. Универсальность выполнения работ требует рабочих высокой квалификации.

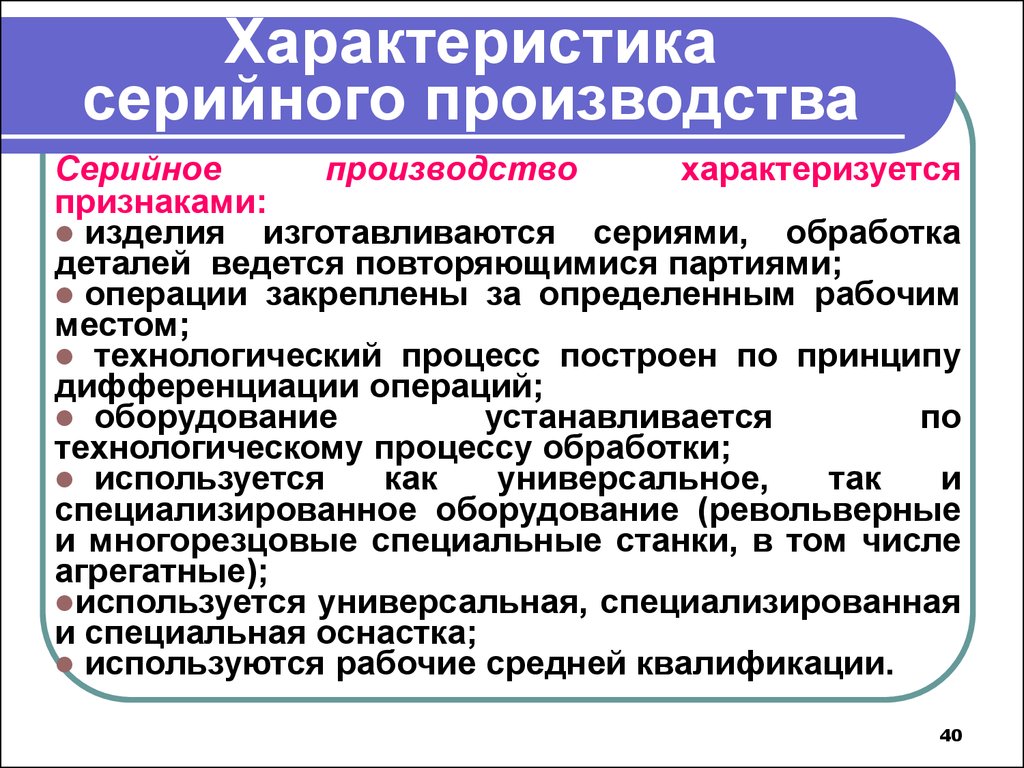

Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. Принято: 20 < Кз.о < 40 – мелкосерийное производство; 10 < Кз.о

Серийное производство является основным типом машиностроительного производства. Примерно 80 % всей продукции машиностроения страны изготавливается на заводах серийного производства (производство станков, прессов, деревообрабатывающих станков, металлорежущих станков, текстильных машин, насосов и т.д.). В серийном производстве машины изготавливают сериями, а заготовки обрабатывают партиями.

В серийном производстве процесс изготовления деталей построен по принципу дифференциации операций. Отдельные операции закреплены за определённым рабочим местом. Поэтому производство этого типа характеризуется необходимостью переналадки технологического оборудования при переходе на изготовление деталей другой партии. Для выполнения различных операций используют универсальные металлорежущие станки, оснащённые как универсальными, так и универсально-сборными и специальными приспособлениями. Находят применение также специализированные, специальные, автоматизированные, агрегатные станки. Довольно широко используют станки с числовым программным управлением, в том числе многоцелевые; получают распространение гибкие переналаживаемые производственные системы. Целесообразно применение специального режущего инструмента, а также специальных измерительных инструментов, приспособлений, приборов.

Оборудование может быть расположено по групповому признаку или по потоку (в крупносерийном производстве).

В серийном производстве средняя квалификация рабочих ниже, чем в единичном производстве.

Массовое производство характеризуется большим объёмом выпуска изделий и, на большинстве рабочих мест выполняют одну технологическую операцию. Для массового производства К

В массовом производстве применяют высокопроизводительное оборудование: специальные, специализированные и агрегатные станки, станки для непрерывной обработки, многошпиндельные автоматы и полуавтоматы, автоматизированные производственные системы, управляемые от ЭВМ, автоматические линии.

Находят также ограниченное применение станки с ЧПУ. Широко применяют многолезвийный и наборный специальный режущий инструмент, быстродействующие, автоматические и механизированные приспособления, измерительные инструменты и приборы. Для технологических процессов характерен высокий уровень использования средств автоматизации и комплексной механизации. Типичными примерами массового производства являются предприятия, на которых изготавливают автомобили, тракторы, мотоциклы, подшипники качения, швейные машины и т.

В крупносерийном и массовом производствах широко применяют поточную организацию производства. Она характеризуется расположением средств технологического оснащения в последовательности выполнения операций технологического процесса.

Основным элементом поточного производства является поточная линия, на которой расположены рабочие места.

Для передачи предмета труда (заготовок) с одного рабочего места на другое применяют специальные транспортные средства (транспортёры).

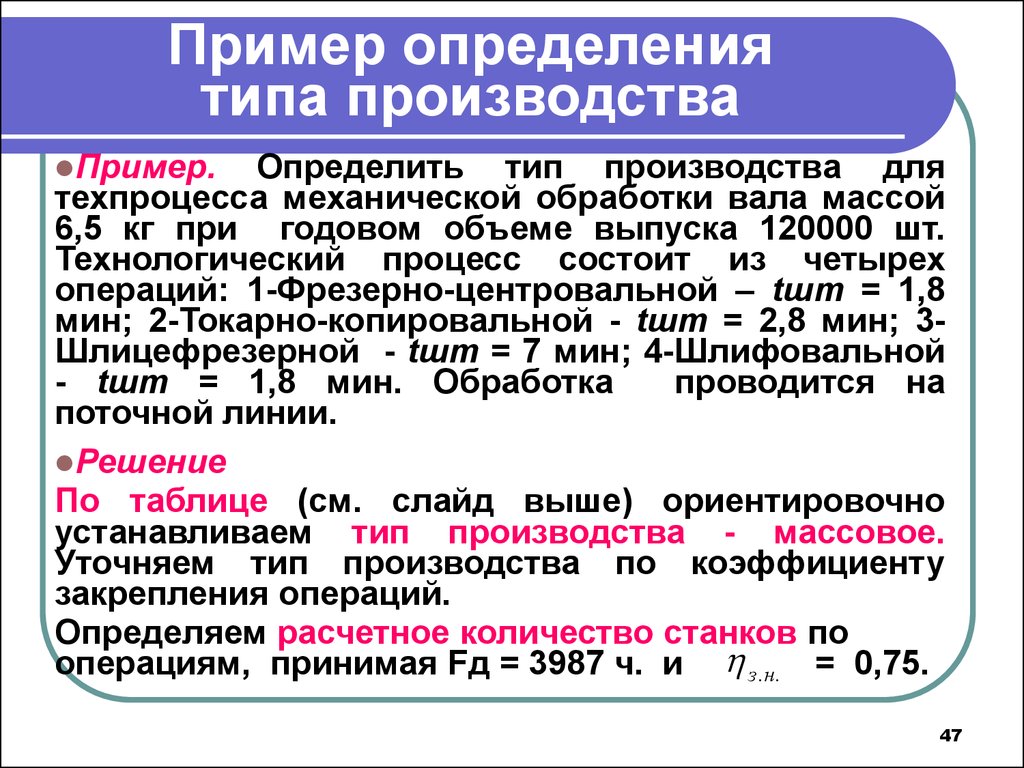

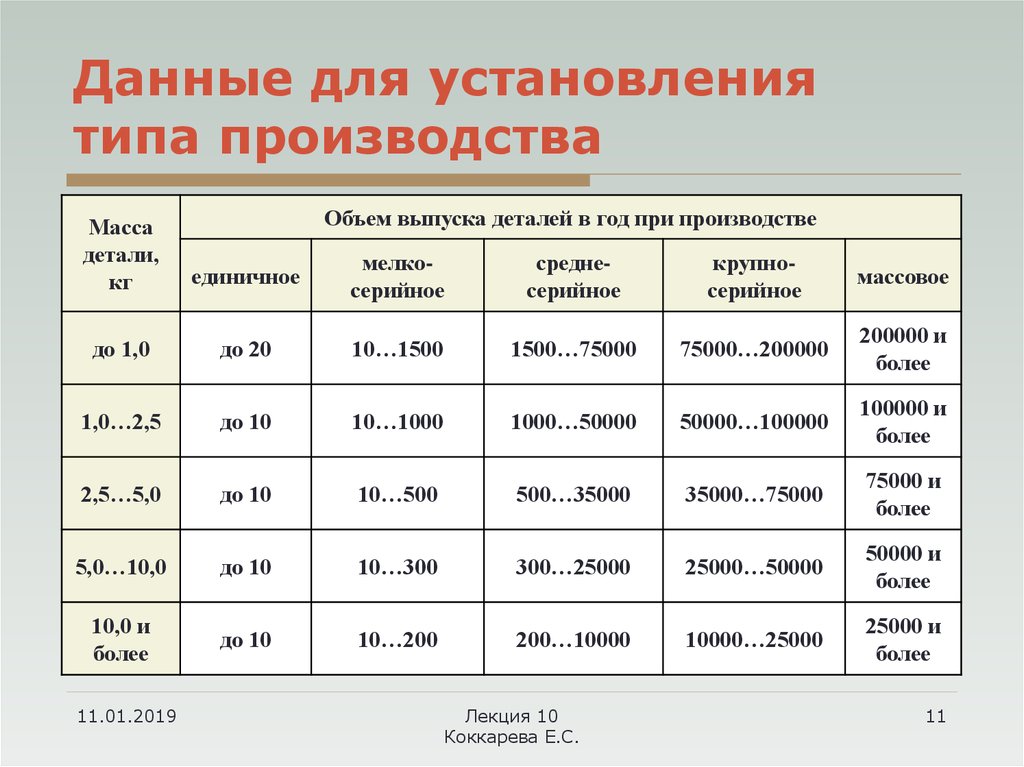

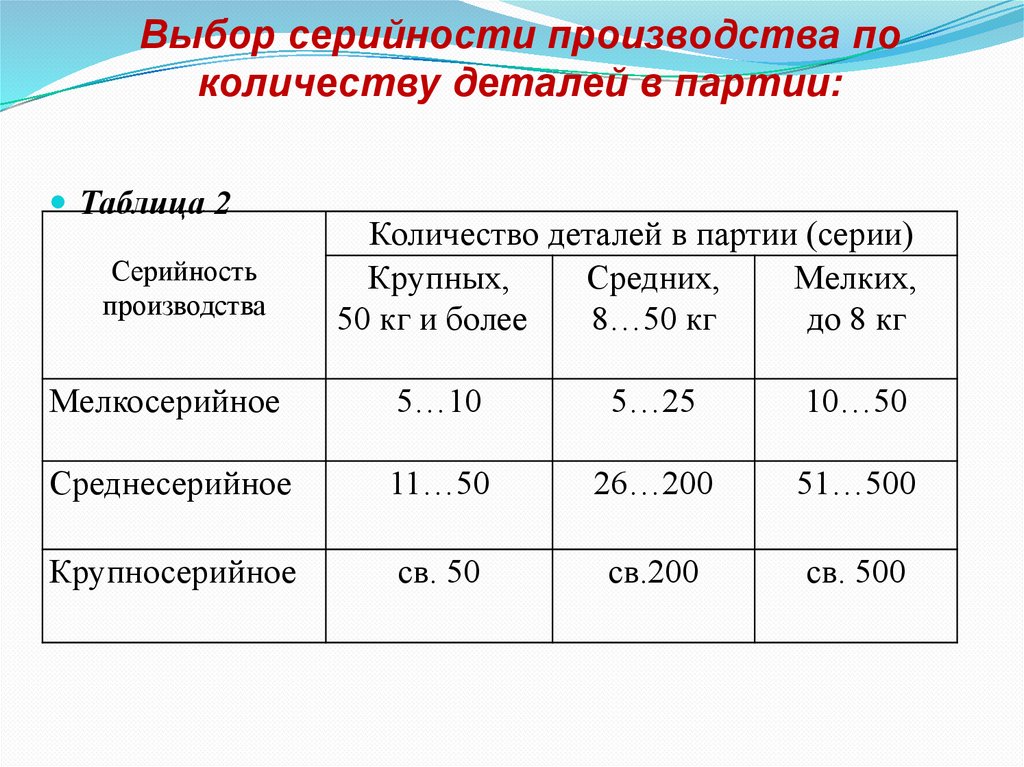

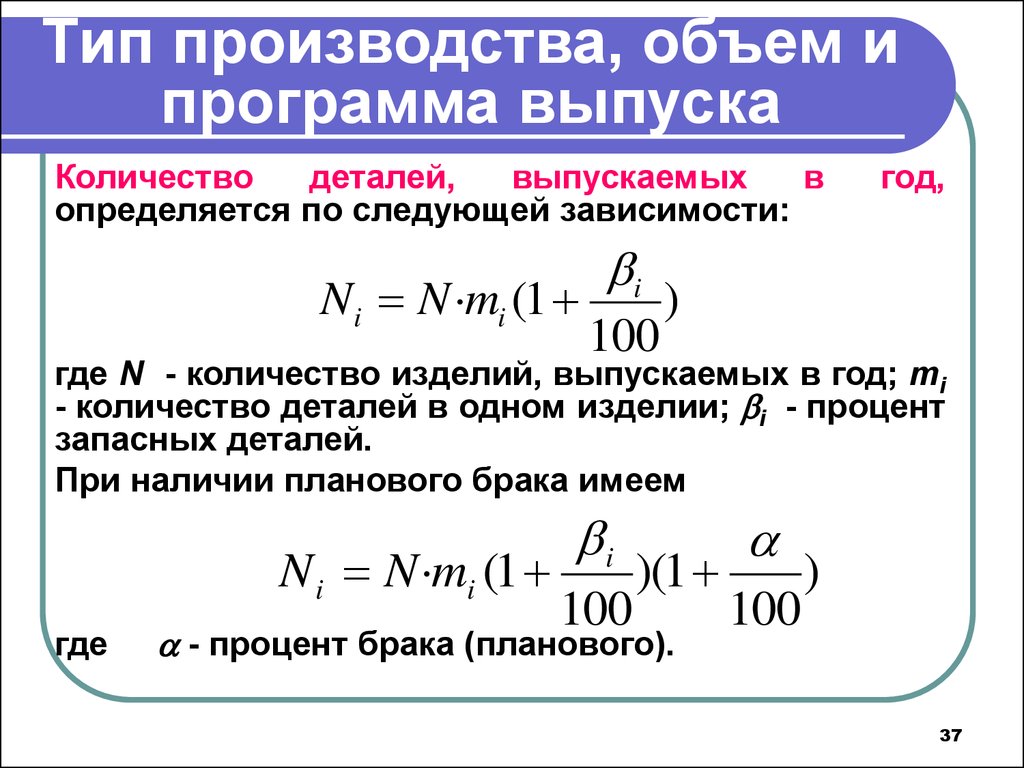

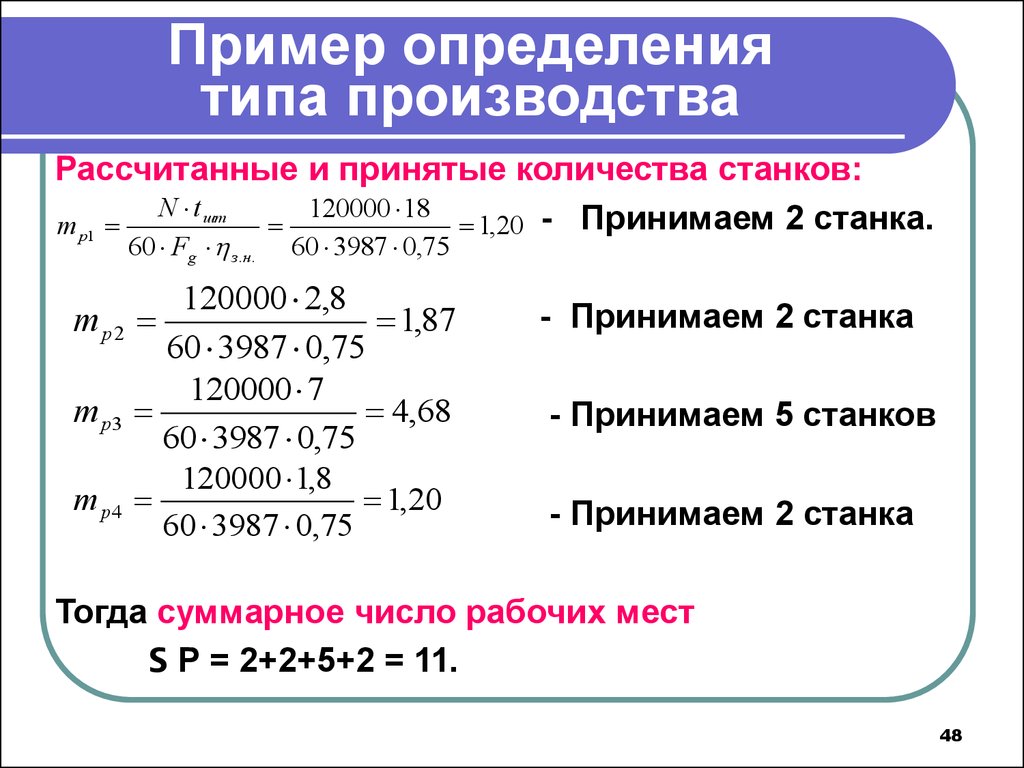

При разработке нового технологического процесса тип производства определяют ориентировочно по таблице 4.1. Исходными данными в этом случае являются: чертёж детали, размеры и масса детали, годовой объём выпуска с учётом запасных деталей.

Таблица 4.1

Выбор типа производства

Производство | Годовой объём выпуска деталей N в штуках | ||

Тяжёлых m >100 кг | Средних m 10 – 100 кг | Мелких m до 10 кг | |

Единичное | До 5 | До 10 | До 100 |

Мелкосерийное | 5 – 100 | 10 – 200 | 100 – 500 |

Среднесерийное | 100 – 300 | 200 – 500 | 500 – 5000 |

Крупносерийное | 300 – 1000 | 500 – 5000 | 5000 – 50000 |

Массовое | Более 1000 | Более 5000 | Более 50000 |

Если производство серийное, то определяют размер операционной партии:

,

где N – годовой объём выпуска деталей, шт. ; F – число рабочих дней в году; f – число дней запаса деталей (периодичность запуска, соответствующая потребности сборки). Для тяжелых деталей (массой более 100 кг) f = 2 – 3; для средних (массой 10 – 100 кг) f = 4 – 8; для мелких (массой до 10 кг) f = 9 – 12.

; F – число рабочих дней в году; f – число дней запаса деталей (периодичность запуска, соответствующая потребности сборки). Для тяжелых деталей (массой более 100 кг) f = 2 – 3; для средних (массой 10 – 100 кг) f = 4 – 8; для мелких (массой до 10 кг) f = 9 – 12.

5. Типы производства и их характеристика.

Различают три типа производства: единичное, серийное, массовое.

Единичное производство характеризуется широким ассортиментом продукции и малым объемом выпуска одинаковых изделий, зачастую не повторяющихся. Особенности этого типа производства – рабочие места не имеют глубокой специализации, применяются универсальное оборудование и технологическая оснастка, большая часть рабочих имеет высокую квалификацию, значительный объем ручных сборочных и доводочных операций, высокая трудоемкость изделий и длительный производственный цикл их изготовления, значительный объем незавершенного производства.

Единичное производство характерно для

станкостроения, судостроения, производства

крупных гидротурбин, прокатных станов

и другого уникального оборудования. Разновидностью единичного производства

является индивидуальное производство.

Разновидностью единичного производства

является индивидуальное производство.

Серийное производство характеризуется изготовлением ограниченной номенклатуры продукции партиями (сериями), повторяющимися через определенные промежутки времени. В зависимости от размера серии различают мелкосерийное, среднесерийное и крупносерийное производства. Особенности организации серийного производства – удается специализировать рабочие места для выполнения нескольких подобных технологических операций, наряду с универсальным применять специальное оборудование и технологическую оснастку, широко применять труд рабочих средней квалификации, эффективно использовать оборудование и производственные площади, снизить, по сравнению с единичным производством, расходы на заработную плату.

Серийное производство характерно для

выпуска продукции установившегося

типа, например, металлорежущих станков,

насосов, компрессоров и другого широко

применяемого оборудования.

Массовое производство характеризуется изготовлением ограниченной номенклатуры однородной продукции в больших количествах в течение относительно продолжительного периода времени, позволяет сосредоточивать на предприятии выпуск одного или нескольких типов одноименных изделий.

Особенности организации массового

производства – можно специализировать

рабочие места на выполнении одной

постоянно закрепленной операции,

применять специальное оборудование и

технологическую оснастку, иметь высокий

уровень механизации и автоматизации

производства, применять труд рабочих

невысокой квалификации. Массовое

производство обеспечивает наиболее

полное использование оборудования,

высокий уровень производительности

труда, самую низкую себестоимость

изготовления продукции по сравнению с

серийным и тем более единичным

производством. Этот тип производства

экономически целесообразен при достаточно

большом объеме выпуска продукции,

поэтому необходимым условием массового

производства является наличие устойчивого

и значительного спроса на продукцию.

Массовое производство характерно для выпуска автомобилей, тракторов, продукции пищевой, текстильной и химической промышленности.

В целях рациональной организации производственного процесса необходимо соблюдение ряда принципов, т.е. тех исходных положений, на основе которых осуществляются построение, функционирование и развитие производства.

Принцип специализации – разделение труда между отдельными подразделениями предприятия и рабочими местами и их кооперирование в процессе производства. Реализация этого принципа предполагает закрепление за каждым рабочим местом и каждым подразделением строго ограниченной номенклатуры работ, деталей или изделий.

Принцип пропорциональности –

относительно равная производительность

в единицу времени взаимосвязанных

подразделений предприятия. Несоблюдение

принципа пропорциональности ведет к

диспропорциям, вследствие чего ухудшается

использование оборудования и рабочей

силы, возрастает длительность

производственного цикла, увеличиваются

заделы.

Принцип параллельности – одновременное выполнение отдельных операций или частей производственного процесса. Этот принцип базируется на положении о том, что части производственного процесса должны быть совмещены во времени и выполняться одновременно. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла, экономии рабочего времени.

Принцип прямоточности – такая организация производственного процесса, при которой обеспечивается кратчайший путь движения предметов труда от запуска сырья и материалов до получения готовой продукции. Соблюдение принципа прямоточности ведет к упорядочению грузопотоков, сокращению грузооборота, уменьшению затрат на транспортировку материалов, деталей и готовых изделий.

Принцип ритмичности – производственный

процесс и составляющие его части по

изготовлению заданного количества

продукции повторяются через равные

промежутки времени. Различают ритмичность

выпуска продукции, ритмичность работы

и ритмичность производства.

Принцип непрерывности – сокращение или ликвидация перерывов в процессе производства готовой продукции. Принцип непрерывности реализуется в таких формах организации производственного процесса, при которых все его операции осуществляются непрерывно, без перебоев, и все предметы труда непрерывно движутся с операции на операцию. Это сокращает время на изготовление продукции и уменьшает простои оборудования и рабочих.

Принцип технической оснащенности ориентирует на механизацию и автоматизацию производственного процесса, устранение ручного, монотонного, тяжелого, вредного для здоровья человека труда.

Соблюдение принципов организации производственных процессов способствует рациональному использованию потенциала предприятия и повышению эффективности его работы.

Какие бывают виды производства.

Некоторыми из наиболее важных типов производства являются:

(i) Производство отдельных работ

(ii) Серийное производство и

(iii) Массовое или потоковое производство!

Заведующий производством должен будет выбрать наиболее подходящий метод для своего предприятия. Окончательное решение относительно того или иного метода производства во многом зависит от характера продуктов и их количества, которое необходимо произвести. Методы производства могут быть в целом классифицированы как серийное производство, серийное производство и массовое или потоковое производство.

Окончательное решение относительно того или иного метода производства во многом зависит от характера продуктов и их количества, которое необходимо произвести. Методы производства могут быть в целом классифицированы как серийное производство, серийное производство и массовое или потоковое производство.

Работа Производство:

В соответствии с этим методом производятся особые, специальные или нестандартные продукты в соответствии с заказами, полученными от клиентов. Поскольку каждое изделие нестандартизировано, различается по размеру и характеру, для его производства требуется отдельная работа. Машины и оборудование настраиваются таким образом, чтобы соответствовать требованиям конкретной работы.

Производство работ включает прерывистый процесс, поскольку работа выполняется по мере получения заказа. Он состоит из объединения материалов, деталей и компонентов для сборки и ввода в эксплуатацию одной единицы оборудования или продукта.

Судостроение, строительство плотин, строительство мостов, книгопечатание — вот некоторые из примеров производства работ. Третий метод планировки завода, а именно планировка канцелярских товаров, подходит для производства рабочих мест.

Третий метод планировки завода, а именно планировка канцелярских товаров, подходит для производства рабочих мест.

Характеристики:

- Требуется большое количество машин общего назначения.

- Потребуется нанять большое количество рабочих, разбирающихся в разных профессиях.

- Возможны некоторые вариации в производстве.

- Требуется некоторая гибкость в финансировании из-за различий в рабочей нагрузке.

- Потребуется большой запас материалов, деталей и инструментов.

- Настройки машин и оборудования должны быть скорректированы и перенастроены в соответствии с производственными требованиями.

- Движение материалов в процессе прерывистое.

Ограничения:

- Экономия при крупномасштабном производстве не может быть достигнута, поскольку производство осуществляется в короткие сроки.

- Спрос на некоторые товары нерегулярный.

- Использование рабочей силы и оборудования может быть неэффективным.

- Научная оценка затрат затруднена.

Серийное производство:

Серийное производство относится к серийному производству. Он относится к производству товаров, количество которых заранее известно. Это такая форма производства, при которой идентичные продукты производятся партиями на основе спроса клиентов или ожидаемого спроса на продукты.

Этот метод в целом похож на производство работ, за исключением объема производства. Вместо того, чтобы производить один продукт, как в случае производства на заказ, партия или группа продуктов производятся одновременно. Здесь следует помнить, что одна партия продукции может не совпадать со следующей партией.

При серийном производстве работа делится на операции, и за один раз выполняется одна операция. После завершения работы на одной операции она передается на вторую операцию и так до тех пор, пока изделие не будет готово. Серийное производство можно пояснить с помощью иллюстрации. Предприятие хочет изготовить 20 электродвигателей.

Работа будет разделена на разные операции. Первая операция на всех двигателях будет завершена в первой партии, а затем перейдет к следующей операции. Вторая группа операторов завершит вторую операцию перед следующей и так далее. В рамках производственного процесса одни и те же операторы будут производить всю машину, а не только одну операцию.

Характеристики:

- Работа носит повторяющийся характер.

- Имеется функциональная схема различных производственных процессов.

- Одна операция выполняется над всей партией, затем передается следующей операции и так далее.

- Однотипные машины расположены в одном месте.

- Обычно выбирается там, где торговля носит сезонный характер или существует потребность в производстве большого разнообразия товаров.

Массовое или поточное производство:

Этот метод предполагает непрерывное производство стандартизированных продуктов в больших масштабах. При этом методе производство остается непрерывным в ожидании будущего спроса. Стандартизация является основой массового производства. Стандартизированные продукты производятся по этому методу с использованием стандартизированных материалов и оборудования. Существует непрерывный или непрерывный поток продукции, получаемый за счет расположения машин в надлежащей последовательности операций. Схема процесса лучше всего подходит для серийного производства.

Поточное производство — это производство продукта с помощью ряда операций, при этом каждое изделие как можно скорее переходит к последующей операции. Производственный процесс разбит на отдельные операции.

При этом методе производство остается непрерывным в ожидании будущего спроса. Стандартизация является основой массового производства. Стандартизированные продукты производятся по этому методу с использованием стандартизированных материалов и оборудования. Существует непрерывный или непрерывный поток продукции, получаемый за счет расположения машин в надлежащей последовательности операций. Схема процесса лучше всего подходит для серийного производства.

Поточное производство — это производство продукта с помощью ряда операций, при этом каждое изделие как можно скорее переходит к последующей операции. Производственный процесс разбит на отдельные операции.

Продукт, выполненный на одной операции, автоматически передается на следующую до ее завершения. Нет разрыва во времени между работой, выполненной в одном процессе, и началом следующего. Поток производства является непрерывным и поступательным.

Характеристики:

- Единицы перемещаются от одной рабочей точки к другой на протяжении всего процесса.

- Для каждого процесса будет один тип машины.

- Изделия, инструменты, материалы и методы стандартизированы.

- Производство осуществляется в ожидании спроса.

- Объем производства обычно высок.

- Настройки машины остаются неизменными в течение значительно длительного периода времени.

- Любой сбой в производственном процессе немедленно исправляется, иначе он остановит весь производственный процесс.

Пригодность для потокового/массового производства:

- Спрос на продукт должен быть постоянным.

- Продукты, материалы и оборудование должны быть стандартизированы, потому что линейный поток негибок.

- Операции должны быть четко определены.

- Должна существовать возможность поддерживать определенные стандарты качества.

- Должна быть возможность найти время, затрачиваемое на каждую операцию, чтобы стандартизировать рабочий процесс.

- Процесс этапов производства должен быть непрерывным.

Преимущества массового производства:

Правильно спланированный поточный метод производства дает следующие преимущества:

- Продукт стандартизирован, и любые отклонения в качестве и т. д. обнаруживаются на месте.

- Точность в дизайне и качестве продукта.

- Это поможет снизить прямые затраты на оплату труда.

- Нет необходимости в незавершенном производстве, потому что продукты будут автоматически переходить из одной операции в другую.

- Поскольку рабочий процесс упрощается, потребность в контроле снижается.

- Недостаток в любой операции сразу бросается в глаза.

- Возможно, нет необходимости поддерживать незавершенное производство, поэтому затраты на хранение снижаются.

ДОБАВИТЬ КОММЕНТАРИЙ РЕДАКТИРОВАТЬ

Какие существуют типы планирования производства?

Планирование производства является важным элементом производственного процесса. Он включает в себя организацию ресурсов, сырья и труда, необходимых для производства желаемого продукта. Существуют различные методы планирования производства, каждый из которых имеет свои преимущества и недостатки. В этой статье мы рассмотрим различные типы планирования производства и обсудим, когда их следует использовать. Также будут проанализированы преимущества каждого метода планирования производства. Наконец, в этой статье будут рассмотрены потенциальные области для улучшения этих методов.

Существуют различные методы планирования производства, каждый из которых имеет свои преимущества и недостатки. В этой статье мы рассмотрим различные типы планирования производства и обсудим, когда их следует использовать. Также будут проанализированы преимущества каждого метода планирования производства. Наконец, в этой статье будут рассмотрены потенциальные области для улучшения этих методов.

Производственное планирование является фундаментальным процессом в любом производственном или производственном бизнесе. Организационный процесс определяет, как и когда будет производиться продукция, а также количество и качество материалов, необходимых для удовлетворения потребительского спроса. По сути, это операционный план, который определяет ресурсы, необходимые для создания продукта, и то, как эти ресурсы будут использоваться для достижения желаемых результатов.

Планирование производства направлено на координацию существующих ресурсов для удовлетворения потребностей клиентов при максимизации прибыли. Специалисты по планированию производства должны учитывать краткосрочные цели, такие как соблюдение сроков, и долгосрочные цели, такие как повышение эффективности и сохранение конкурентоспособности в своей отрасли.

Специалисты по планированию производства должны учитывать краткосрочные цели, такие как соблюдение сроков, и долгосрочные цели, такие как повышение эффективности и сохранение конкурентоспособности в своей отрасли.

Существует несколько типов производственного планирования, каждый из которых подходит для различных потребностей и условий производства. Они также различаются в зависимости от отрасли или организации. В производственных организациях распространенные типы включают производство в цеху, серийное производство, массовое производство и производство с непрерывным потоком. Job Shop изготавливает продукцию на заказ в соответствии с индивидуальными спецификациями заказчика небольшими партиями. Серийное производство включает изготовление нескольких изделий с одинаковыми характеристиками и их хранение до тех пор, пока они не потребуются. Массовое производство происходит, когда большое количество идентичных продуктов создается быстро с использованием специализированного оборудования или сборочных линий. Непрерывный поток направлен на создание постоянного потока однородных продуктов с небольшими различиями между каждым произведенным продуктом.

Непрерывный поток направлен на создание постоянного потока однородных продуктов с небольшими различиями между каждым произведенным продуктом.

Одним из типов является производственное планирование в цеху, которое включает использование специализированных машин для производства небольших партий продукции на заказ.

Другой вариант – планирование серийного производства; этот метод часто используется при производстве стандартизированных изделий в больших масштабах и на основе потребительского спроса.

Третий подход — это планирование поточно-поточного производства, при котором сборочные линии используются для производства больших объемов однородной продукции в короткие сроки.

Наконец, существует непрерывное или повторяющееся производственное планирование. Этот тип в значительной степени зависит от технологий автоматизации, таких как роботы, для эффективного и дешевого производства большого количества идентичных изделий.

Планирование потребности в материалах (MRP) Планирование потребности в материалах (MRP) — это система планирования производства, используемая производственными компаниями для управления закупками и планированием материалов, необходимых для производства. Он анализирует заказы клиентов, уровни запасов и прогнозируемый спрос, чтобы определить, какие и сколько материалов следует заказывать и когда они должны быть доставлены. Системы MRP предназначены для минимизации затрат, связанных с поддержанием слишком большого запаса или задержками в обработке заказов из-за нехватки ресурсов. Кроме того, MRP может помочь компаниям повысить эффективность своих операций в цепочке поставок.

Он анализирует заказы клиентов, уровни запасов и прогнозируемый спрос, чтобы определить, какие и сколько материалов следует заказывать и когда они должны быть доставлены. Системы MRP предназначены для минимизации затрат, связанных с поддержанием слишком большого запаса или задержками в обработке заказов из-за нехватки ресурсов. Кроме того, MRP может помочь компаниям повысить эффективность своих операций в цепочке поставок.

Системы MRP не только планируют материалы, необходимые для производства, но и отслеживают статус их доставки по мере их продвижения по цепочке поставок. Это гарантирует своевременную доставку материалов, что очень важно для удовлетворения потребностей клиентов. Кроме того, MRP также можно использовать для целей управления ресурсами, таких как отслеживание наличия персонала или коэффициента использования оборудования на протяжении всего производственного процесса.

Система «точно в срок» (JIT) Система «точно в срок» (JIT) представляет собой тип производственного планирования, при котором ресурсы и материалы используются эффективно. JIT стремится сократить отходы, улучшить качество и увеличить скорость, чтобы более эффективно удовлетворять потребности клиентов. Это включает в себя планирование ресурсов в точное время, когда они необходимы, чтобы избежать затоваривания или исчерпания необходимых деталей во время производства. Это позволяет снизить затраты и повысить эффективность на протяжении всего процесса.

JIT стремится сократить отходы, улучшить качество и увеличить скорость, чтобы более эффективно удовлетворять потребности клиентов. Это включает в себя планирование ресурсов в точное время, когда они необходимы, чтобы избежать затоваривания или исчерпания необходимых деталей во время производства. Это позволяет снизить затраты и повысить эффективность на протяжении всего процесса.

В отличие от традиционных методов, предполагающих заблаговременное прогнозирование потребностей и одновременное производство больших партий продукции, JIT требует постоянного мониторинга и оптимизации ресурсов, используемых для производства, и понимания потребительского спроса. Цель состоит в том, чтобы производить только то, что необходимо, когда это необходимо, гарантируя, что ничто не останется неиспользованным или потраченным впустую при соблюдении сроков.

Теория ограничений (TOC) Теория ограничений (TOC) — важная концепция планирования производства, которая оптимизирует ресурсы и создает систему рабочих процессов для максимальной производительности. TOC фокусируется на контроле и управлении ограничениями для оптимизации производственного процесса, обеспечения эффективного выполнения каждого шага и быстрого решения возникающих проблем. Это помогает компаниям выявлять узкие места, расставлять приоритеты задач и создавать план действий для решения этих проблем, чтобы они могли достичь целевого результата.

TOC фокусируется на контроле и управлении ограничениями для оптимизации производственного процесса, обеспечения эффективного выполнения каждого шага и быстрого решения возникающих проблем. Это помогает компаниям выявлять узкие места, расставлять приоритеты задач и создавать план действий для решения этих проблем, чтобы они могли достичь целевого результата.

Определяя наиболее важные элементы для достижения целей, TOC помогает предприятиям лучше контролировать свои процессы и повышать эффективность. Это также снижает риск, позволяя им предвидеть проблемы до того, как они станут серьезными проблемами, такими как нехватка материалов или несоблюдение сроков. Кроме того, это гарантирует своевременное производство продукции с минимальными отходами и более высокой производительностью.

Расширенное планирование и планирование (APS) Расширенное планирование и планирование (APS) является неотъемлемой частью производственного планирования. Это процесс, который позволяет компаниям оптимизировать ресурсы, такие как запасы, персонал, машины и материалы, для достижения более высокой эффективности производственных процессов. APS использует инструменты расширенной аналитики для анализа данных из нескольких источников и предоставления комплексного представления об операционной среде. Это помогает компаниям определить возможности для улучшения и разработать соответствующие стратегии для повышения производительности.

APS использует инструменты расширенной аналитики для анализа данных из нескольких источников и предоставления комплексного представления об операционной среде. Это помогает компаниям определить возможности для улучшения и разработать соответствующие стратегии для повышения производительности.

Использование систем APS может улучшить контроль качества, снизить затраты за счет повышения эффективности, сократить время выполнения заказа за счет сокращения времени наладки и более точно управлять уровнями запасов. Это также дает производителям лучшую видимость операций в их цепочке поставок, чтобы они могли быстрее принимать обоснованные решения. Усовершенствованное планирование и составление графиков приобретают все большее значение на современных конкурентных рынках, поскольку они позволяют компаниям быстро реагировать на потребности клиентов, соблюдая при этом целевые показатели затрат и повышая прибыльность.

Планирование потребности в мощности (CRP) Планирование потребности в мощности (CRP) — это важный метод планирования производства, используемый многими производственными и обслуживающими компаниями. Это система, которая пытается сопоставить доступную мощность со спросом на продукты или услуги. Цель CRP — точно спланировать, какая мощность потребуется в течение заданного времени для удовлетворения потребительского спроса.

Это система, которая пытается сопоставить доступную мощность со спросом на продукты или услуги. Цель CRP — точно спланировать, какая мощность потребуется в течение заданного времени для удовлетворения потребительского спроса.

Планирование потребности в мощности использует исторические данные о продажах, текущие заказы и прогнозируемый спрос для расчета общей требуемой производственной мощности. Эта информация может затем создать оптимальный производственный график, который максимизирует пропускную способность, минимизирует затраты и обеспечивает соблюдение сроков поставки клиентам. Кроме того, CRP помогает выявить узкие места в производственном процессе, чтобы можно было принять корректирующие меры на раннем этапе.

Сводное планирование производства Сводное планирование производства (MPS) является важным элементом процесса планирования производства. Это позволяет компаниям создавать подробный план производственного процесса, включая сроки и количество продуктов, которые необходимо произвести за определенный период. MPS помогает обеспечить надлежащее распределение всех ресурсов и наличие достаточных запасов для удовлетворения потребностей клиентов.

MPS помогает обеспечить надлежащее распределение всех ресурсов и наличие достаточных запасов для удовлетворения потребностей клиентов.

При составлении графика MPS учитывает долгосрочные тенденции рынка и краткосрочные потребности клиентов. Данные, используемые в MPS, включают заказы клиентов, время выполнения заказов, прогнозы, спецификации, требования к мощности, даты поставки поставщика и другие факторы, такие как наличие рабочей силы и производительность оборудования. Компании могут использовать эту информацию для точного прогнозирования того, что им нужно производить для удовлетворения потребностей своих клиентов, при оптимизации своих ресурсов.

Планирование производства в небольшой производственной компании Планирование производства в небольшой производственной компании не менее важно. Процесс включает в себя постановку целей, разработку процессов и обеспечение ресурсов, доступных для предоставления продукта или услуги. Это может максимизировать эффективность и минимизировать затраты, чтобы обеспечить прибыльность, если все сделано правильно.

С развитием технологий и революцией в Индустрии 4.0 инструменты, которые были слишком дорогими или слишком сложными, стали доступны для более мелких производителей. В настоящее время достаточно иметь подержанный ноутбук или планшет и подключение к Интернету, чтобы начать планирование производства. Нет необходимости инвестировать в сложные системы или методы планирования, упомянутые выше. Для небольшой компании лучшим подходом будет недорогое облачное программное обеспечение для планирования производства.

Благодаря таким руководителям программ и сотрудникам можно координировать все необходимые ресурсы и задачи, задействованные в процессе. Это включает в себя планирование машин, рабочих, материалов, расходных материалов, инструментов и оборудования, чтобы они были готовы, когда это необходимо, на протяжении всего процесса. Предположим, вы добавляете к планированию эффективную систему управления запасами, чтобы избежать задержек, вызванных ожиданием материалов, и иметь все инструменты, необходимые для управления цехом.