Тип сварки: Виды и назначение сварки металлов — Основные типы и способы (технологии) ручной, дуговой, контактной сварки

alexxlab | 06.09.1989 | 0 | Разное

Сварка методом TIG – Аргонная сварка TIG AC/DC

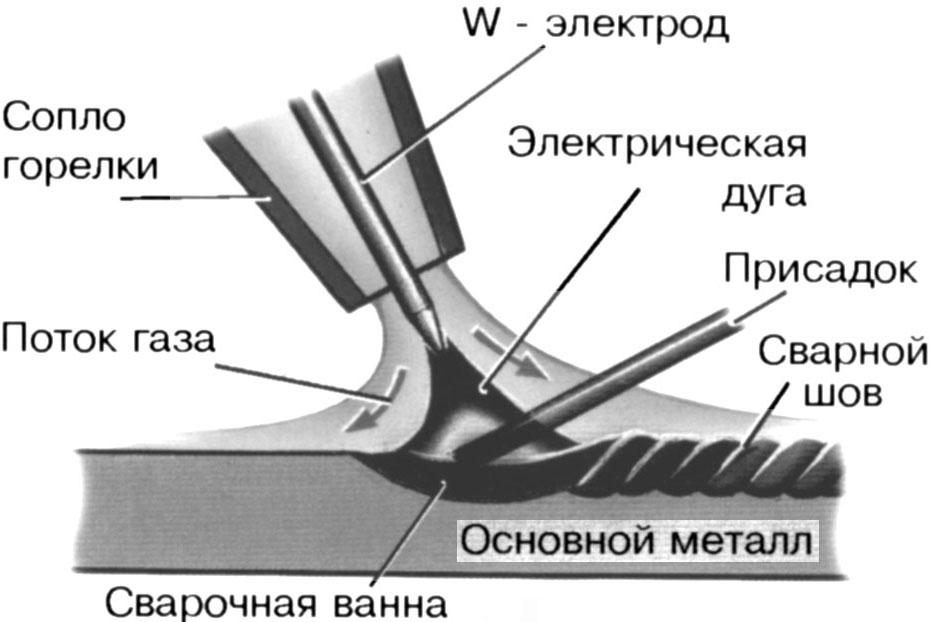

Сварка методом TIG – один из универсальных методов, т.е. есть возможность работать с различными материалами. С помощью сварки такого типа достигается идеальное качество сварочного шва. Для типа сварки TIG используют газ аргон (газ, который защищает расплавленный металл от воздействия окружающей среды). Сварочные работы осуществляются неплавящимися вольфрамовыми электродами.

Виды сварки методом TIG:

- аргонная сварка DC;

- аргонная сварка AC/DC;

Могут встречаться и следующие обозначения:

- WIG сварка (расшифровывается как Wolfram Inert Gas). Из-за вольфрама – материала, который зачастую используют для электродов;

- Tungsten Inert Gas (TIG сварка).

Аргонная сварка TIG – это достаточно медленный метод, если сравнивать с дуговой SAW сваркой, MIG или MMA, но именно благодаря этому обеспечивается высокое качество работы.

Совместимость сварки методом TIG с высокопроизводительной MIG/MAG

Есть ситуации, при которых необходимо сочетать несколько методов. К примеру, для присоединения труб для морской деятельности, с помощью типа сварки TIG, выполняется корневая сварка, а с MIG заполняется разделка шва. Сочетают разные методы для более качественного выполнения швов и скорости работы.

Ранее мы уже рассказали, что для данного метода используется вольфрам и аргон. Почему именно они?

Так вот, использование вольфрама объясняется его превосходными электрическими свойствами и повышенной температурой плавления. А вот аргон используют, чтобы защитить сварочную дугу, электрод от влияния окружающей среды и ванну.

Преимущества метода сварки TIG

Чтобы понять, что под собой представляем WIG сварка, необходимо разобрать принцип работы и ее всевозможные плюсы.

Принцип работы заключается в подаче газа через горелку с сеткой, после чего через 1 секунду подается напряжение. Для чего это нужно, спросите вы? А все для того, чтобы процесс проходил в условиях защитного газа, подающегося под давлением, который будет препятствовать окислению деталей.

Для чего это нужно, спросите вы? А все для того, чтобы процесс проходил в условиях защитного газа, подающегося под давлением, который будет препятствовать окислению деталей.

К плюсам сварки методом TIG можно отнести следующее:

- Работа с тонкими металлами;

- Работа в двух режимах: на постоянном токе DC и на переменном AC;

- Безопасность выполнения работы, благодаря негорючим газам;

- Получение идеального шва;

- Электроды могут использоваться многоразово после заточки;

- Для лучшего розжига дуги предусмотрен осциллятор;

- При работе нет брызг.

Недостатки метода сварки TIG

Как и любой другой метод аргонная сварка TIG имеет свои минусы:

- Производительность – в отличие от других способов, скорость TIG сварки ниже;

- Опыт сварщика должен быть высокий;

- Во избежание большого расхода газа, нужно работать в закрытых комнатах;

- Небольшая подвижность;

- Сварочную проволоку необходимо подавать вручную;

- Имеется газовый баллон.

Для безопасности процесса рабочий должен использовать спецодежду, краги и любую защитную маску.

Исходя из всего вышеперечисленного, можно сделать вывод: если в приоритете стоит качество выполненной работы, а не скорость, тогда данный метод сварки TIG будет самым наилучшим!

Применение

О преимуществах и недостатках метода TIG мы уже поговорили, теперь разберемся, где же он используется!

Тип сварки TIG применяется в следующих отраслях:

- Промышленная;

- Строительство;

- В быту.

При помощи сварки методом tig сварки можно варить не только металлы, но также сочетать различные виды и их сплавы. Например, высокоуглеродистые, низколегированные, легированные, конструкционные, оцинкованные или нержавеющие стали; сплавы алюминия, титана; медь, бронзу или латунь.

Проволока должна быть подобна согласно химическому составу материала, с которым будете работать, это очень важно! А чтобы шов был плотным и чистым, необходимо приглядывать за чистотой вольфрамового электрода и периодически подвергать заточке.

Технология TIG сварки и методы работы

Прежде чем перейти к выбору режима, нужно подготовить свариваемые детали к работе. Они очищаются от ржавчины, загрязнений и краски. Даже если деталь визуально кажется чистой, не стоит пренебрегать данной процедурой.

Различные материалы обладают разными химическими свойствами, а также заготовки имеют разную толщину и тугоплавкость, именно поэтому для каждого необходимо подбирать свой режим источника тока для работы. От этого будет зависеть плавление металла.

| Толщина металла | Сила тока | Диаметр электрода |

|---|---|---|

| 1 мм | 45-55 А | 1,5 мм |

| 2 мм | 80-90 А | 2 мм |

| 3 мм | 120-150 А | 3,2 мм |

| 4 мм | 170-190 А | 5 мм |

Как выбрать тип тока: постоянный или переменный?

- Сварка методом TIG на постоянном токе DC применяется для различных сталей, меди, титана.

- Метод сварки TIG на переменном токе AC применяется для алюминиевых сплавов, так как частая смена полярностей разрушает оксидную пленку, которая покрывает металл (ее температура плавления составляет 2000 градусов по Цельсию, в то время, когда плавление алюминия осуществляется при температуре 660 градусов).

Оборудование для сварки методом TIG

Выполнять сварочные работы по типу TIG можно при помощи обыкновенного инвертора с горелкой, которая будет осуществлять подачу газа. Но также есть и специализированное оборудование: инвертор или сварочные выпрямители.

Исходя из того, какой металл будет подвергаться сварочным процессам, подбирается инструмент и расходники.

Компания PROMOTECH в России предлагает сварочные колонны SAW/MIG-MAG — оборудование, которое поддерживает метод сварки TIG. Также в каталоге представлено сварочное оборудование, которое можно приобрести с доставкой по все России или странам СНГ.

Если у Вас возникли вопросы, оставляйте заявку на сайте или звоните по указанным номерам, и мы ответим на все интересующие Вас вопросы.

Виды сварки металла, обозначения ГОСТ и общая классификация

Если вы занимаетесь сварочными работами и считаете, что хорошо знаете все и ориентируетесь в новых технологиях, то вы, наверное, ошибаетесь. Сварочных способов очень много. В каждом плюсы, минусы, нюансы, которые нужно знать и понимать.

Для чего? – спросите вы. Для грамотного выбора самого оптимального способа «здесь и сейчас» — ответим мы. Читаем, разбираемся, принимаем решения. Поехали.

Содержание

- Физика, химия, немного лирики

- Принципы классификаций, обзор

- Основные понятие процесса сварки

- Технологические свойства сварочных работ

- Процесс сварки

- Формирование контакта

- Образование химической и металлической связи

- Создание и типы прочного соединения

- Приварим намертво, недорого, звоните

- Ручная дуговая сварка РД

- Газовая сварка

- Полуавтоматическая сварка

- Варим металлы

- Варим полиэтилен

- Ручная сварка

- Автоматические способы

- Дуговые способы

- Механический класс

- Сварка трением (фрикционная)

- Холодная сварка

- Сварка взрывом

- Ультразвуковая сварка

- Термомеханический класс

- Кузнечная сварка

- Контактная сварка

- Точечная сварка

- Рельефная сварка

- Диффузионная сварка

- Сварка высокочастотными токами

- Термический класс сварки

- Дуговая сварка

- Газовая сварка

- Электродуговая сварка

- Ручная дуговая сварка

- Сварка неплавящимся электродом (TIG)

- Сварка в защитных газах

- Сварка под флюсом

- Гипербарическая сварка

- И на десерт

- Обобщаем и закольцовываем

Физика, химия, немного лирики

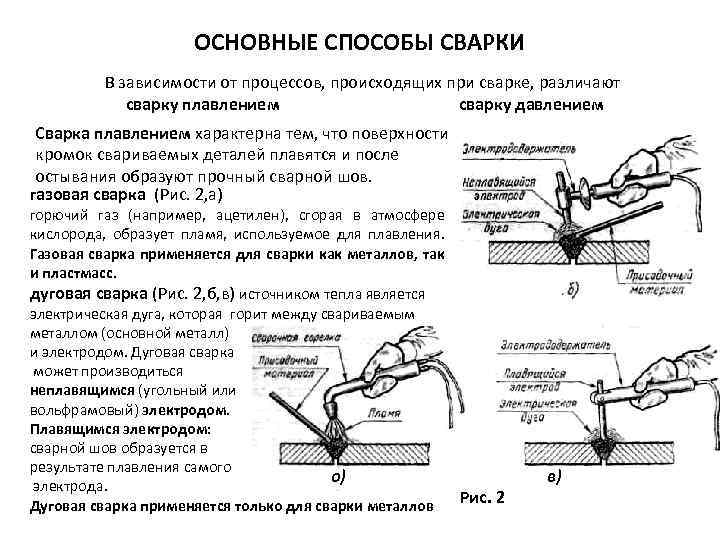

Сварка — процесс неразрывного соединения разных конструкций нагреванием, деформированием или использованием того и другого.

Если коротко с точки зрения физики, в сварке используется либо тепло, либо давление, либо тепло с давлением вместе. Если коротко с химической точки зрения, в сварочном деле используется огромное количество разного рода порошковых лент, флюсов, газов и других комплектующих. Это зависит от материалов и условий. Благодаря химии мы имеем огромное число технических вариантов.

Важно! Мы не будет грузить вас полными списками видов сварки или всеми классификациями, какие существуют. Нам не хватит бумаги писать, вам не хватит терпения читать. Разобраться в логике группировки сварочных способов, чтобы потом легко находить информацию по каждому конкретному виду. В сети много сайтов, посвященных сварке: есть где найти все, что нужно.

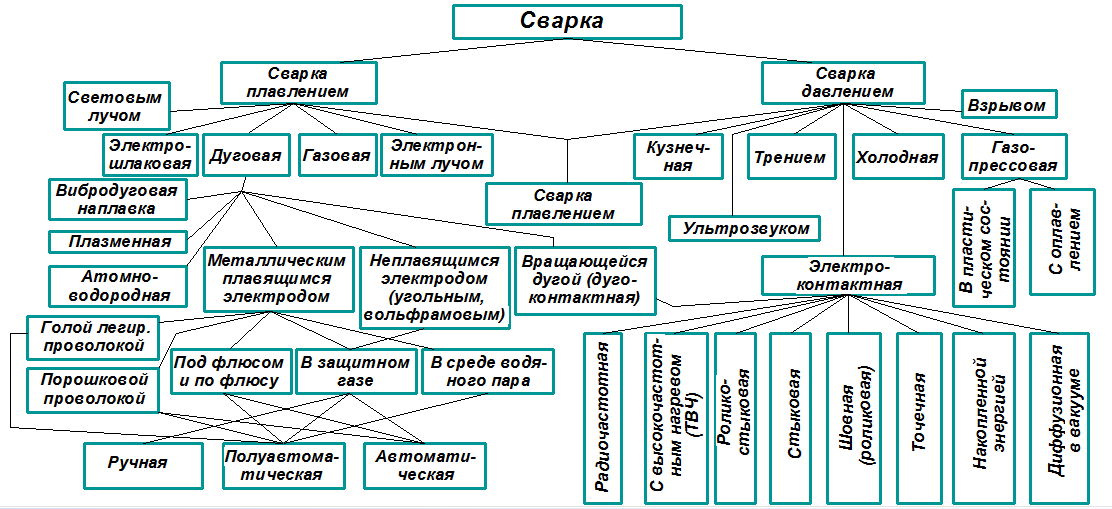

Принципы классификаций, обзор

Классификация способов дуговой сварки.Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

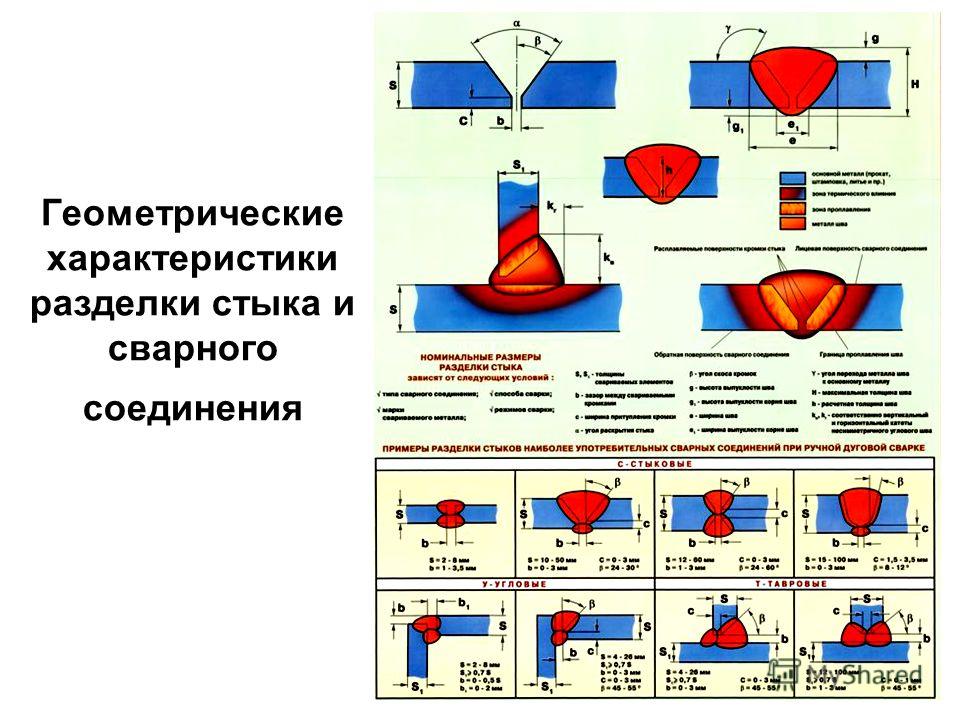

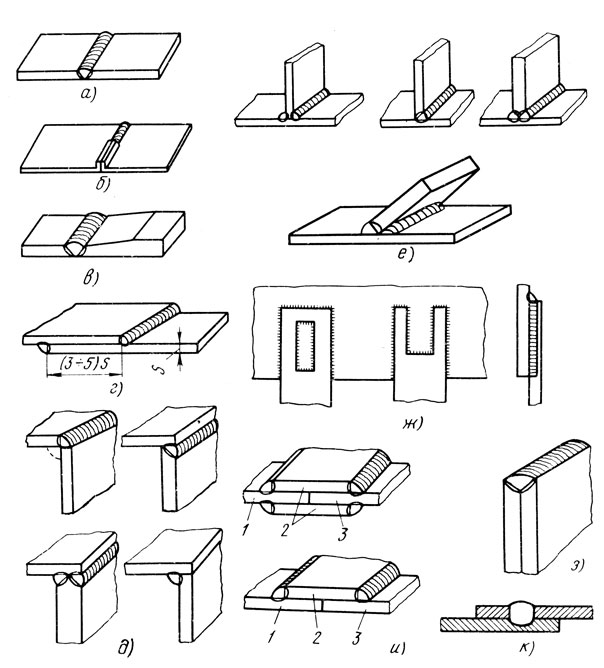

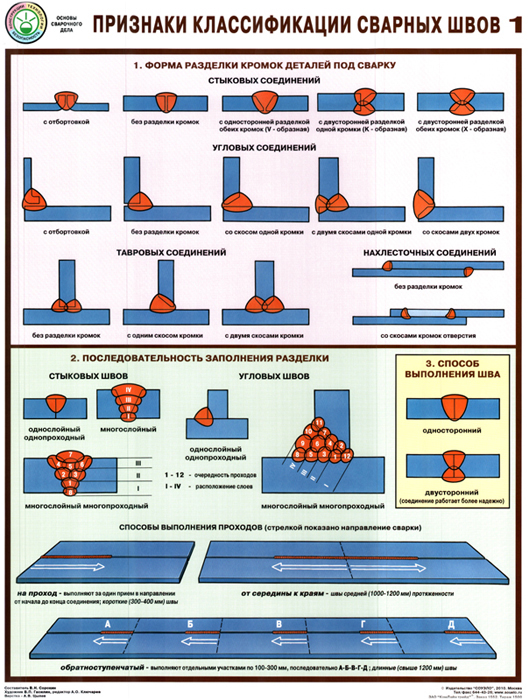

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.

;

; - по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам.

Основные понятие процесса сваркиСварка – это технологический процесс создания надежных соединений путем нагревания, либо пластической деформации с установлением межатомных связей в последствии. Структура изделий получается не прерывной. К электроду и сварочному материалу через инвертор подводится энергия. Сначала плавится металл электрода, так получается сварочная ванна, в этой ванне происходит смешивание электрода с основным материалом, а шлаки, всплывающие на поверхность служат защитной пленкой. Процесс сварки – это ничто иной, как затвердевание металла после всех вышеперечисленных воздействий. Электроды бывают нескольких видов – плавящиеся (плавится прут электрода) и неплавящиеся (при неплавящемся электроде применяют присадочную проволоку, которая плавится в ванной отдельно).

Электроды бывают нескольких видов – плавящиеся (плавится прут электрода) и неплавящиеся (при неплавящемся электроде применяют присадочную проволоку, которая плавится в ванной отдельно).

Существует множество технологических разновидностей видов сварочных работ в зависимости от материала и оборудования, наиболее распространенные из них: дуговые, электрошлаковые, газовые, световые, плазменные и электронно-лучевые.

Виды сварки по видам механизации и бесперебойности технологических свойств: воздушные, вакуумные, пенные, по флюсные и под флюсные виды.

По степени расплавления металла сварка подразделяется на атмосферную и струйную. Для струйной сварки характерно расплавленное вещество на шве.

Процесс сваркиВне зависимости от количества видов сварки существуют 3 основных этапа процесса сварки, присущей всем технологическим разновидностям, это:

- Формирование контакта;

- Образование связи;

- Создание шва.

Формирование контакта

Формирование контакта происходит в результате доведения металла до температуры плавления или кипения, главное не перепутать сварочную ванну с плавкой железа.

Образование химической и металлической связи

Второй, наиболее важный шаг – образование сварочной ванны, она всегда выглядит одинаково вне зависимости от вида сварки. Ванна возникает в результате сплавления металла и вспомогательного материала, к примеру электрода под воздействием, температуры, на вид как белое пятно. От ширины и длины этого пятна зависит качество шва.

Создание и типы прочного соединения

Основными качественными характеристиками швов являются их ширина и высота.

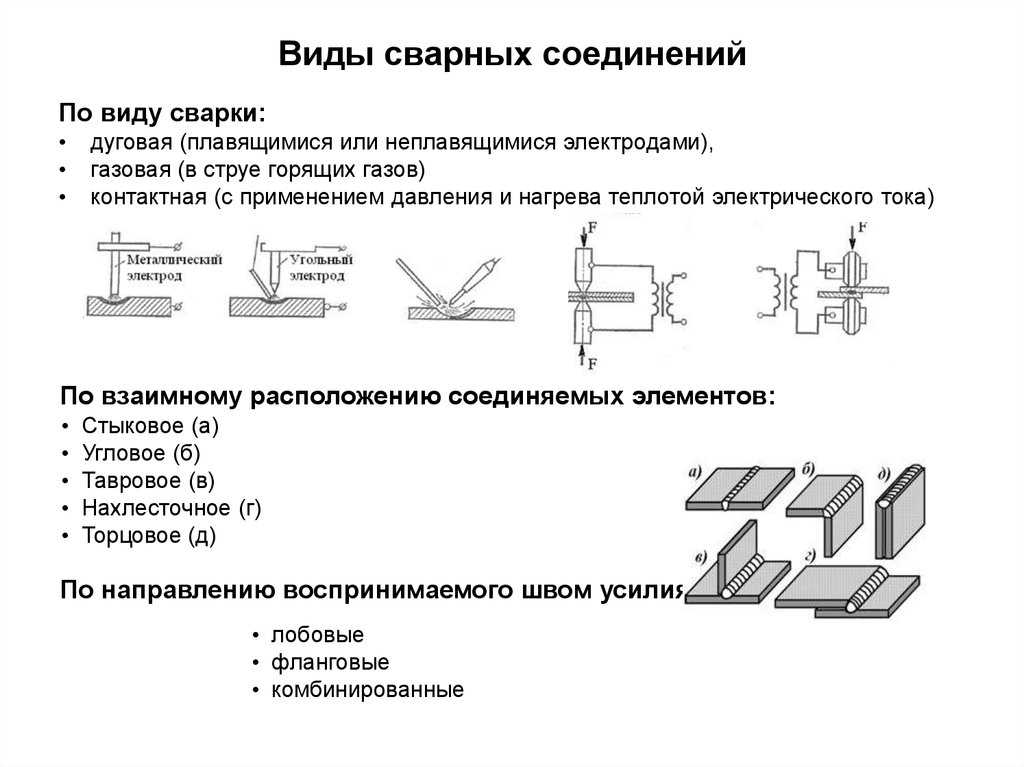

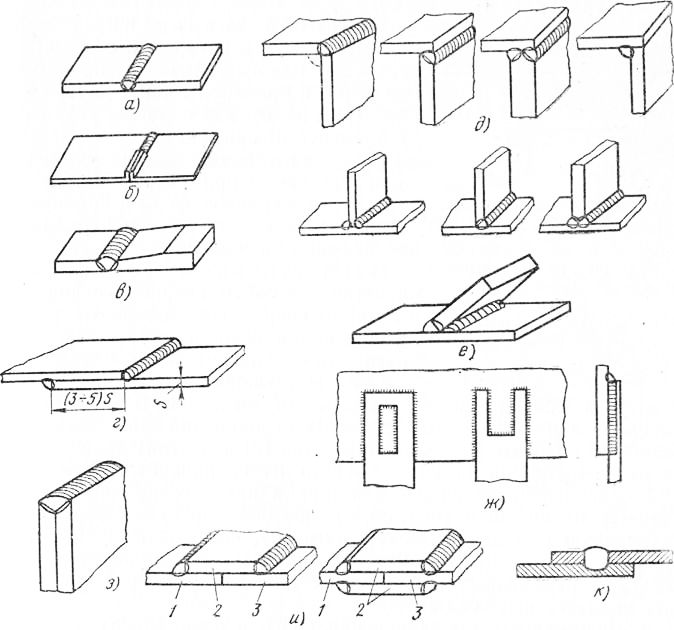

По типу соединения выделяют (самые распространенные):

- стыковые – детали в одной плоскости (сваривают трубы, листы и тд).

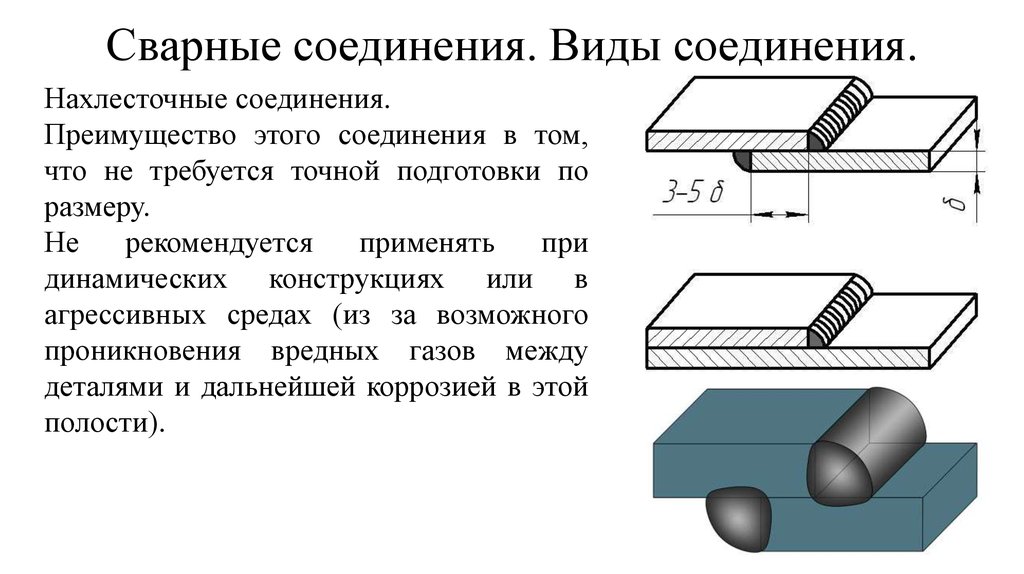

- нахлесточные – детали располагаются параллельно, только одна идет внахлест к другой (сваривают листы, толщина которых не более 12 мм).

- торцовые – сваривают 2 торца элементов.

- угловые – элементы располагаются под углом друг к другу.

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая — золото.

- Газовая — серебро.

- — бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени. Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

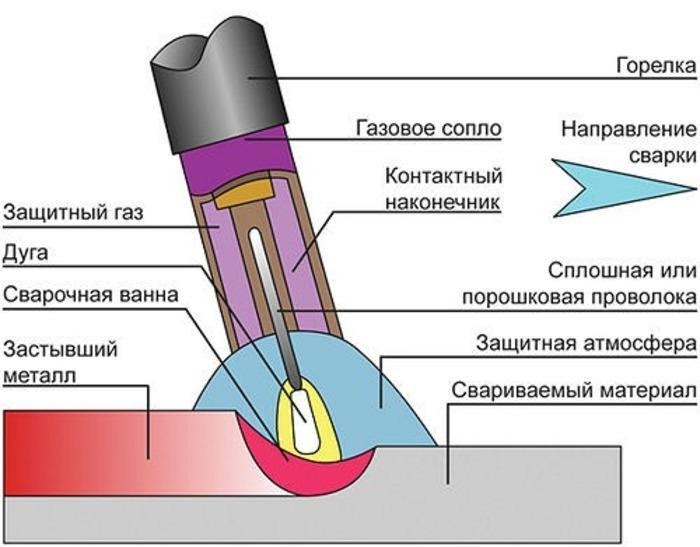

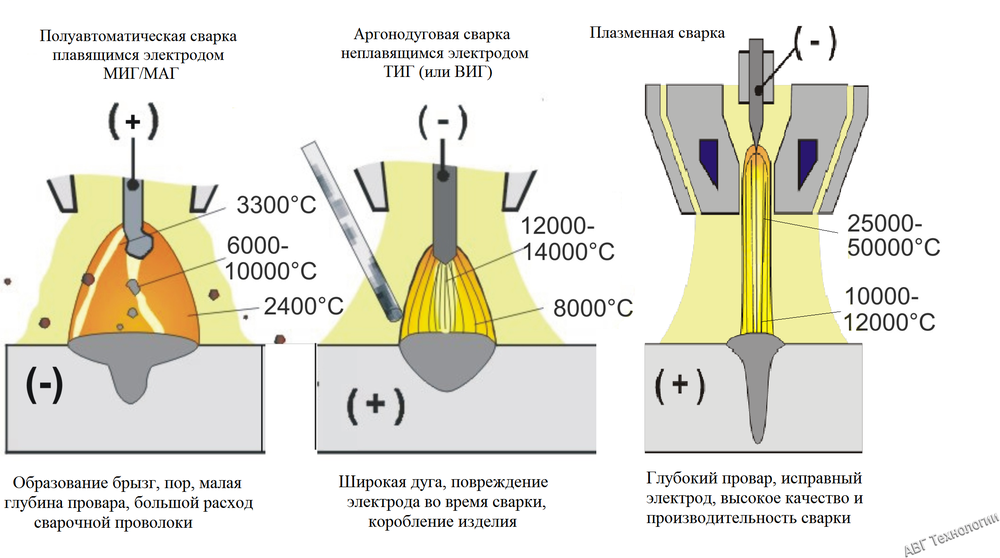

Полуавтоматическая сварка

Классификация сварочной дуги.Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Варим металлы

С народными любимцами разобрались, приступаем к «правильным» классификациям.

Начнем с настоящих тяжеловесов – типов сварки металлов, которые подразделяются на три группы по:

- Физическим признакам.

- Техническим признакам (механизация, непрерывность процесса, защита металла).

- Технологическим признакам (отдельные классификации для каждого способа – например, виды электродов).

По физическим признакам мы имеем три главных класса для всех видов сварки металлов:

Термический класс – сварочный процесс заключается в плавлении тепловой энергией:

- газовой;

- дуговой;

- лазерной;

- лучевой, термитной и т.

д.

д.

Важно! Основные виды сварки плавлением – самые распространенные в быту и в промышленности. Это самый густонаселенный класс, подавляющее большинство сварочных методов относится к нему.

Механический класс с использованием механической энергии:

- ;

- холодной;

- трением;

- взрывом и т.д.

Термомеханический класс, способы совместного действия тепловой энергии и давления:

- кузнечные;

- диффузионные;

- контактные и т.д.

В качестве примера варки металлов представляем МАДП – механизированную аргонодуговую сварку плавящимся электродом. Настоящий гибрид для электро-газового соединения металлов. Без него невозможная сварка цветных металлов или сложных сплавов.

Преимущества МАДП:

- соединение любых сплавов;

- устойчивость формы изделия из-за слабого нагрева;

- электроды нужно менять редко;

- широчайшая сфера использования;

Недостатки:

- сложно для новичков;

- невысокая скорость выполнения.

Варим полиэтилен

Области применения сварки пластмасс.Что можно варить кроме металлов? Керамику. Стекло. Но на втором почетном месте стоят пластмассы или полимеры, прежде всего это полиэтиленовые трубы. С полиэтиленом можно работать терморезисторным, электромуфтовым методами, можно электросопротивлением: эти термины перечисляются в технической литературе. Не пугайтесь, все варианты можно называть коротко – сварка НЗ. НЗ – закладные нагреватели.

Суть процесса – расплавление полиэтилена в местах соединения с помощью металлических спиралей электрического нагревателя, который заложен в деталь. Способ чрезвычайно популярен, у него большие перспективы в промышленности: применяется в различных трубопроводах, замене старых металлических труб новыми полиэтиленовыми, установке и ремонте, развитии новых полимерных технологий.

В работе с пластмассами применяется еще один способ НИ или сварка нагретым инструментом. Самый простой вариант подвода тепла для нагрева полимерных поверхностей. Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Кстати, способы сварки НЗ и НИ входят в том числе в список владения обязательными методами профессионального сварщика с подтвержденной квалификацией, например, аттестацией от НАКС — Национального Агентства Контроля Сварки.

Теперь классификация по типу механизации процесса:

- Автоматизированная

- Механизированная

- Ручная, начнем с нее.

Ручная сварка

Примеры сварных соединений.Несмотря на быстрый рост новых автоматизированных способов, ручные методы незаменимы во многих случаях, этот вид сварки давно занимает законное важное место в современных технологиях.

Преимущества ручных способов:

- можно варить в труднодоступных местах;

- в разных положениях в пространстве;

- можно быстро переходить от одного материала, которые плавим, к другому;

- выбор электродов на любой вкус для любых видов стали;

- оборудование легко перевозить, просто обслуживать.

Кроме знакомого нам электрического дугового способа к этой группе относится ручной вариант аргонодуговой сварки с теми же принципами действия, как и механизированный вариант, о котором писалось выше.

К ручным видам относится точечная сварка своими руками, контактная метод, который возможен в домашних условиях в отличие от других контактных способов, применяемых только в промышленности.

Классическая газовая сварка также относится к ручным способам.

Автоматические способы

Классификация способов сварки с помощью автоматизации:

- Электродуговая технология.

- Газоэлектрическая, электрическая дуга защищена газом, чаще всего – инертным типа аргона или гелия.

- Электрошлаковая технология.

Электродуговой способ: близкая родственница ручной дуговой — автоматическая сварка под флюсом или АФ – разновидность дугового способа с великолепными показателями производительности. Здесь тоже используется плавящийся электрод, вся работа проводится под специальным защитным слоем флюса. В ручном дуговом способе серьезный риск горения в воздухе самой дуги, поэтому сила подаваемого тока ограничена.

Здесь тоже используется плавящийся электрод, вся работа проводится под специальным защитным слоем флюса. В ручном дуговом способе серьезный риск горения в воздухе самой дуги, поэтому сила подаваемого тока ограничена.

При АФ защищена слоем флюса, риска горения нет. Сила сварочного тока никак не ограничена. Это делает возможным глубокое проплавление металла, в результате чего получается шов отличного качества. Слой флюса предотвращает разбрызгивание металла, его потери в процессе. Полная механизация метода позволяет допускать к АФ менее квалифицированных сварщиков. В итоге производительность способа АФ выше ручного дугового в 5 – 10 раз. Будем честными и представим недостатки АФ, их немного:

- флюсы стоят недешево;

- имеется вредное воздействие на оператора;

- работать можно только в ограниченном пространстве.

Электрошлаковая технология, «тяжелая артиллерия» на современном промышленном фронте. Это принципиально новый бездуговой способ плавления.

Источником тепловой энергии выступает не дуга, а переменный ток, который проходит сквозь расплавленный шлак. Поверхности металла покрываются шлаком, который нагревается. Таким образом можно варить металлы практически любой толщины.

Преимущества бездуговой технологии:

- качественные плотные швы;

- швы сложной формы;

- отсутствие деформаций, особенно угловых;

- не нужно обрабатывать кромки;

- простота выполнения

- автоматизация труда, минимальное участие человека

Метод применяется в основном для крупногабаритных конструкций.

Дуговые способы

Выше мы разбирались с основными понятиями и физикой дуги (знаменитая РДС — ручная дуговая, абсолютный чемпион по популярности).

Но классификация способов сварки – дело строгое, поэтому представляем виды дуговой сварки отдельно взятым семейством:

Строение и свойства электрической дуги.Ручные дуговые:

- РАД – ручная аргонодуговая неплавящимся электродом;

- РАДН – ручная аргонодуговая наплавка.

Автоматические способы дуговых:

- ААД, ААДН, АЛСН, АППГН и т.д. – обширная семья способов с применением либо электродов (плавящихся и неплавящихся), либо проволок, либо порошковых проволок. Варить можно с газом и без.

Дуговые под флюсом:

- знакомая нам АФ, автоматическая дуговая под флюсом;

- различные приварки, наплавки с ленточными или проволочными электродами;

- механизированная дуговая.

Дуговые с покрытыми электродами:

- вот где правильное место для народной чемпионки РДС;

- ручная дуговая наплавка;

Механизированные дуговые:

- МАДП, МПГН, МСОД и т.д. – многочисленная «механическая» семья.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином).

Шов формируется с помощью двух процессов выдавливания и перемешивания.

Шов формируется с помощью двух процессов выдавливания и перемешивания. - Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Механический класс подразумевает применение давления и механического воздействия, энергии.

Сварка трением (фрикционная)Этот способ отличается от остальных – основа его метода состоит в получении повышенных температур при помощи трения металлических заготовок. Одна из деталей вращается, затем заготовки прижимаются друг к другу с постепенным усилением прижима.

Сварка трениемХолодная сваркаХолодная сварка выполняется на пластической деформации, которая разрушает окисную пленку на поверхностях и сближает металлические элементы до образования связи между ними без применения повышенных температур. Этот метод применим к тем металлам, которые обладают хорошими пластическими свойствами: алюминий, серебро, холосто, цинк, никель и тд.

Сварка взрывомЭтот метод не сильно распространен из-за отсутствия точности технологического процесса. Подвижную деталь располагают под углом к основной детали, параллельно, при помощи контролируемого детали соединяются путем совместной пластической деформации.

Подвижную деталь располагают под углом к основной детали, параллельно, при помощи контролируемого детали соединяются путем совместной пластической деформации.

Соединение и скрепление деталей происходит за счет их сдавливания между собой и воздействия ультразвуковых колебаний. Этот метод применим для точечной и контурной сварки. Ультразвук нагревает изделия и активирует диффузию, затем образуются молекулярные связи и в конце шов кристаллизуется, таким образом возникает прочное соединение.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

- Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой.

Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Все следующие пункты – виды контактной сварки

- электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам — рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная — «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сваркаСварка ковкой, ручная ковка — это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сваркаПри контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Самый распространённый вид – это точечная контактная сварка, так как данный метод может применяться и в домашних условиях. Детали зажимаются в электродах или специальных клещах, затем между электродами пускают ток, происходит разогрев металла, электроды сжимают сильнее и происходит «проковка», металл кристаллизуется под давлением.

Рельефная сваркаНа металлических заготовка имеются специально подготовленные выпуклости – рельефы, и сварочные поверхности контактируют только в зонах данных рельефов, происходит пластическая деформация этих самых рельефов во всем остальном принцип метода тот же – через детали пропускают ток под усилием сжатия металлов.

Диффузионная сваркаОснова метода – физический процесс диффузии. Как известно, металлы, плотно прижатые друг к другу могут сливаться на молекулярном уровне.

Сварка происходит к защитной среде – вакууме, либо специальных защитных газах. Детали обрабатывают от шероховатостей, промывают ацетоном для обезжиривания, далее происходит нагрев металлов и их сжатие.

Сварка высокочастотными токамиПри нагреве высокочастотными токами, металл помещается в магнитное поле, в процессе этого в металле индуцируется электродвижущая сила, которая вызывает в нем ток, происходит поверхностный эффект (ток распределяется неравномерно, у поверхности он больше, благодаря этому металл греется быстрее) и эффект близости (энергия более усиленно концентрируется у поверхности за счет распространения влияния собственного переменного магнитного поля и поля других источников).

Термический класс сваркиПри помощи тепловой энергии, поверхности заготовок, деталей плавят локально. Тепло получают при помощи различных методов, ниже они рассмотрены подробно.

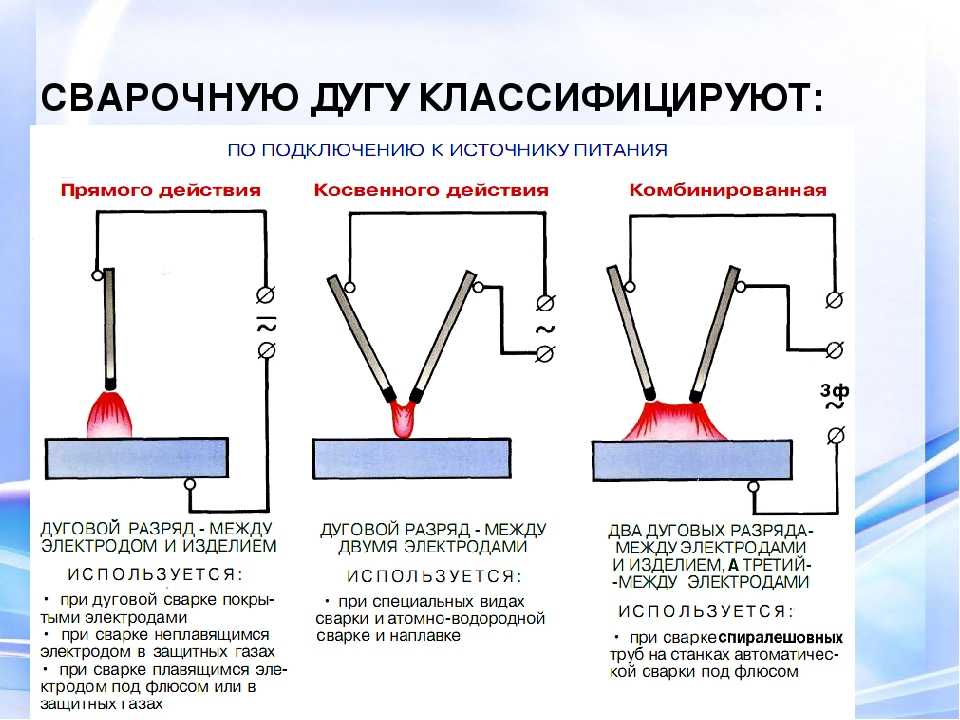

Дуговая сваркаЭтот вид наиболее популярен. Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Газовая сварка – это вид сварки плавлением с дополнительным применением газов – кислорода, ацетилена. Тепло, выделяемое в процессе горения газов плавит поверхности вместе с присадочным материалом, тем самым формируя сварочную ванну. Подача газа регулируется с помощью редуктора на баллоне.

Электродуговая сваркаПринцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

Сварка неплавящимся электродом (TIG)Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсомПрименения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сваркаГипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

И на десерт

Особые виды сварки — понятие размытое, учитывая огромное число технических вариантов, групп, видов, подвидов. Каждый видит этот список по-своему.

В нашем списке классификация сварки определена по технологичности. Это уникальные способы, которые по праву относятся к технологиям высшего пилотажа.

Электронно-лучевая и плазменная сварка:

- Электронно-лучевая сварка. Здесь применяется электронная пушка и пучок ускоренных электронов из этой пушки. Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое.

- Плазменная сварка. Один из самых высокотехнологичных видов – название говорит само за себя. Плазма – струя ионизированного газа (аргона, гелия, водорода) высочайшей температуры. Такая струя варит все – от самых тугоплавких металлов до неметаллических поверхностей. Великолепная производительность с фантастическим качеством швов и поверхностей.

Обобщаем и закольцовываем

Сваркой называется процесс формирования неразъединимых соединений поверхностей разных конструкций.

Сначала все виды и способы сварки делятся на три мощных класса с точки зрения физики:

- Термический (греем и плавим)

- Механический (трем, давим, толкаем и пр.)

- Термомеханический (греем и давим одновременно)

Внутри этих классов методы можно группировать как угодно:

- с дугой или без дуги;

- с газом или без него, можно с дугой и газом вместе;

- ручные или автоматические. Или полуавтоматические;

- какие виды сварочных электродов используешь;

- все виды контактной сварки;

- виды сварок металла или наоборот, полимеров;

- и так далее, список вариантов длиннейший.

Главное – узнавать, пробовать, учиться и двигаться вперед к профессиональным вершинам. Не забывать читать обзоры, нужно быть в курсе. Нам на месте стоять нельзя. Желаем чистого металла, хороших заказов и рабочего настроения.

https://www.youtube.com/watch?v=ocJFw1HwOpw

ВИДЫ СВАРКИ

Сварка — это самый древнейший вид неразъемного соединения двух и более металлических деталей. Однако уже широко используются технологии сварки неметаллов – пластмасс, керамики и пр.

Весь

принцип сварки деталей основан на установлении межатомных связей между

свариваемыми деталями. Для этих целей широко используют различные источники

энергии, такие как электрический ток, лазерное излучение, газовое пламя,

трение, ультразвук и прочее.

Для этих целей широко используют различные источники

энергии, такие как электрический ток, лазерное излучение, газовое пламя,

трение, ультразвук и прочее.

В этой стать мы рассмотрим наиболее распространенный и востребованные виды сварки и оборудования для выполнения этого процесса.

- Ручная дуговая сварка

- Полуавтоматическая сварка

- ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа

- Газовая сварка

- Выводы.

Суть метода заключается в создании электрической дуги (по сути короткого замыкания) между электродом и соединяемыми деталями, за счет чего происходит разогрев деталей, плавление электрода и перенос материала электрода или проволоки в место сварки. Используется для соединения стальных, чугунных и цветных металлов.

Сами

электроды представляют собой металлический стержень, который плавиться и

заполняет собой пространство между свариваемыми деталями. Покрытие электрода, в

этом случае сгорая, ионизирует среду и поддерживает горение дуги.

Покрытие электрода, в

этом случае сгорая, ионизирует среду и поддерживает горение дуги.

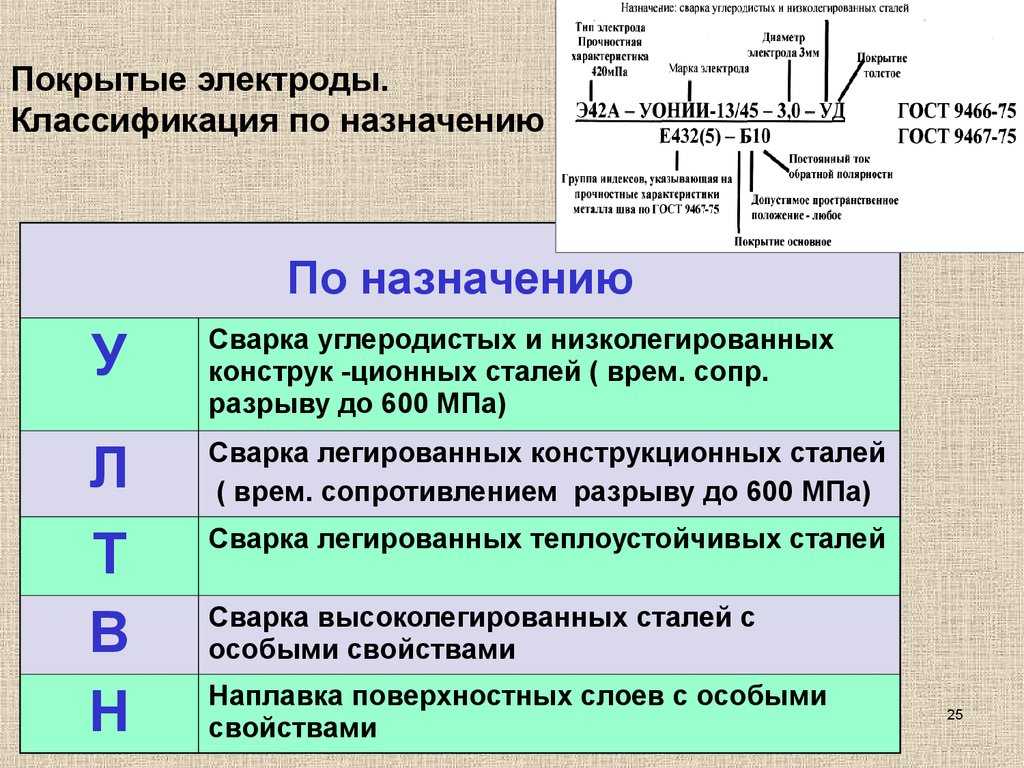

Выбор типа электрода — это вообще отдельная тема. Я, когда приходил в магазин всегда покупал «вон ту трешку синенькую». А их на самом деле огромное количество видов, которые различаются не только материалом стержня, составом обмазки, но и различаются по способу сварки.

Наверное, самый популярный способ сварки – инверторный сварочный аппарат для дуговой сварки есть почти у каждого дачника или гаражного мастера. Популярность в первую очередь обуславливается отсутствием необходимости таскать баллон с газом и стоимостью самого оборудования.

По сути это тоже самое, что и ручная дуговая сварка, только вместо штучного электрода – проволока, которая постоянно механически подается в место сварки.

⠀Принципиально бывает двух видов:

- ⠀с использованием газа. Это может быть, как углекислота, так и смесь газов,

которые обеспечивают защиту от вредного воздействия окружающего воздуха.

- ⠀без использования газа. Для этих целей в ход идет флюсовая проволока, в состав которой уже входят марганец, кремний и другие металлы раскислители, при сгорании которых образуется защитная среда.

⠀По сравнению с ручной дуговой сваркой преимущество в том, что можно варить тонкие металлы, в том числи и листовые. Да и научиться варит полуавтоматом проще, чем электродом. А вот недостатком является более дорогое оборудование, нежели ручные электродуговые инверторы

На мой взгляд, самый простой в освоении способ сварки. Проволока подается автоматически и не надо постоянно контролировать зазор как при ручной дуговой сварке.

В рабочую

зону подается электрод из тугоплавкого металла (чаще всего вольфрама) и газ

аргон. Задача аргона надежно защитить электрод, дугу, сварочную ванну и

околошовную зону от окисления и азотирования. Часто возникает необходимость

добавления металла для заполнения шва – в таком случае применяют присадочные

прутки. Прутки подаются вручную и как правило выполнены из того же металла, что

и свариваемые детали.

Прутки подаются вручную и как правило выполнены из того же металла, что

и свариваемые детали.

На мой взгляд самый сложный и самый крутой из доступных видов сварки. Таким способом можно заварить все виды стали, сплавы алюминия, титана, меди, латуни и бронзы.

Лично для себя из минусов использования в домашних условиях вижу только сложность в освоении и высокую стоимость оборудования.

Технология заключается в плавлении металлов при помощи кислорода и горючего газа. Самый распространенные из них это пропан, бутан или ацетилен. Факелом горелки плавиться свариваемый металл и в образовавшуюся ванну добавляется, как и в TIG сварке, присадка.

Это самый древний метод сварки и по данным ученых ему более 100 лет, хотя в данный момент его активно вытесняет методы сварки с использованием электричества.

Для самого процесса необходимо простейшее оборудование:

- баллоны

с газом – используются для хранения газов.

Баллоны для разных газов окрашены

разными цветами (голубой – для кислорода, белый

– для ацетилена, желто-зеленый – для водорода, красный – для других газов).

Баллоны для разных газов окрашены

разными цветами (голубой – для кислорода, белый

– для ацетилена, желто-зеленый – для водорода, красный – для других газов).

- редуктор – служит для снижения и регулировки давления газа и при этом служит клапаном сброса давления. Применяют редуктора как прямого, так и обратного действия.

- соединительные шланги – для подачи газа от баллона к горелке используют специальные шланги, способны выдержать большое давление (от 6 до 20 атмосфер) и маркируются соответствующим образом: красной полосой (работают при давлении до 6 атмосфер), желтой полосой (для подачи горючих жидкостей), синей полосой (работают при давлении до 20 атм)

- горелка – необходима для смешивания газов и регулировки факела. Существуют горелки инжекторного и безинжекторного типа;

- водяной

затвор или обратный клапан – устройство, которое защищает от обратной тяги огня

из горелки. Устанавливается между ацетиленовым баллоном и горелкой.

Не смотря, на то, что по сути цель у всех видов сварки одна – соединять детали из металла между собой, у каждого вида есть как свои плюсы, так и минусы и выбирать его стоит исходя из своих нужд и возможностей.

Наш Youtube канал

Наш Инстаграмм

Группа в ВК

Различные типы дуговой сварки: процессы и преимущества

Перейти к содержимомуПредыдущая Следующая

- Просмотреть увеличенное изображение

Какие существуют типы дуговой сварки?

- Дуговая сварка металлическим электродом в среде защитного газа (сварка электродом)

- Дуговая сварка металлическим газом (сварка MIG или MAG)

- Дуговая сварка порошковой проволокой

- Дуговая сварка вольфрамовым электродом в среде защитного газа (сварка TIG)

- Дуговая сварка углеродом 90 Плазменная сварка

- Дуговая сварка под флюсом

- Сварка атомным водородом

- Электрошлаковая сварка

- Сварка стержнем вытянутой дугой (DA)

Дуговая сварка — это вид сварки, используемый в различных отраслях промышленности, включая автомобильную, судостроительную, строительную и аэрокосмическую. Процесс влечет за собой использование концентрированного тепла, генерируемого электрической дугой, для сварки металлов.

Процесс влечет за собой использование концентрированного тепла, генерируемого электрической дугой, для сварки металлов.

Дуга возникает от основного материала к электроду, сварочному стержню или проволоке и плавит металл. Затем сварщик может расплавить расплавленный металл и создать из него сварной шов.

Большинство процессов дуговой сварки представляют собой методы с плавящимся или неплавящимся электродом, что определяет роль электрода и то, плавится ли он, чтобы стать частью сварного шва, или действует только как проводник дуги, не плавясь.

В то время как во многих других процессах сварки используется газ, в дуговой сварке используется электричество, причем для некоторых типов требуется либо постоянный ток (DC), либо переменный ток (AC). Хотя некоторые виды дуговой сварки требуют газовой защиты для защиты дуги от загрязнений.

Компания Taylor Studwelding составила руководство по различным типам дуговой сварки, чтобы помочь вам определить, какой процесс наиболее подходит для вашего применения.

Электрическая дуга генерируется переменным или постоянным током между покрытым флюсом расходуемым электродом и обрабатываемым материалом. Затем присадочные материалы плавятся в расплавленной ванне и сплавляют металлы. Флюсовое покрытие электрода при нагреве распадается на защитный газ.

Этот процесс популярен, так как он недорогой и простой, но может быть медленнее.

Дуговая сварка металлическим электродом в среде защитного газа (сварка MIG или MAG)В этом процессе образуется электрическая дуга постоянного тока (DC) между расходуемым проволочным электродом и материалами заготовки, которая расплавляет их вместе и заставляет их предохранитель. Защитный газ подается через сварочную горелку для защиты дуги.

Сварка MIG относится к использованию инертного газа металла в качестве защитного газа, тогда как метод сварки MAG использует активный газ металла.

Первоначально этот процесс был разработан для цветных металлов, таких как алюминий, но затем стал широко использоваться для сварки различных материалов, включая тонкие листы. Процесс прост, экономичен, универсален и легко автоматизируется.

Процесс аналогичен сварке MIG, но вместо защитного газа часто используется полая электродная проволока, заполненная флюсом. Однако для неэмиссионных флюсов может потребоваться защитный газ.

Существует два типа дуговой сварки с флюсовой проволокой:

- Самозащитная — основанная на газовой защите от порошковой проволоки и шлаковой системы для защиты расплавленного металла от атмосферы.

- Газозащитный – использует внешний защитный газ и шлаковую систему для защиты дуги от окисления.

Этот метод идеально подходит для более толстых соединений благодаря высокой скорости наплавки металла, сильному проплавлению и постоянному напряжению сварочного тока.

Дуговая сварка с флюсовой проволокой обычно используется на производственных предприятиях, при строительстве мостов, ремонте тяжелого оборудования, промышленных трубопроводов и железных дорог.

Он имеет гибкое движение и ориентацию резака, что упрощает работу пользователей. Тем не менее, сварной шов обычно визуально не приятен. Это может привести к включению шлака (результат попадания расплавленного флюса внутрь сварного шва) и является более дорогостоящим из-за необходимого оборудования.

Газовая вольфрамовая дуговая сварка (сварка ВИГ)В этом методе используется нерасходуемый вольфрамовый электрод и источник питания постоянного тока для создания плазменной дуги между металлами, и его можно проводить с присадочным материалом или без него. Инертный защитный газ защищает зону сварки и электрод от атмосферы.

Сварка ВИГ может быть трудной для обучения и технически сложной. Он требует большего контроля со стороны оператора, чем аналогичные процессы, но доступны как ручные, так и автоматические методы.

Этот процесс обеспечивает высококачественные, чистые и прочные сварные швы, но может занять много времени. Он в первую очередь подходит для сварки тонких материалов и цветных металлов, но не идеален для соединений более толстых металлов.

В этом типе сварки используются ионизированные газы и электроды для формирования струй горячей плазмы. Это похоже на сварку TIG, но плазменная дуга отделена от оболочки защитного газа из-за расположения электрода внутри корпуса сварочной горелки.

Плазменная дуговая сварка идеально подходит для узких и глубоких швов, поскольку струи особенно горячие, что позволяет увеличить скорость сварки.

Электрическая дуга образуется между неплавящимся угольным электродом и заготовкой, соединяя металлы и создавая прочную связь. Этот метод был первым обнаруженным типом дуговой сварки и ранее широко использовался. Однако с тех пор этот процесс сократился из-за повышенной безопасности и удобства современных методов.

Однако с тех пор этот процесс сократился из-за повышенной безопасности и удобства современных методов.

Этот метод создает электрическую дугу между заготовкой и постоянно подаваемым электродом. Слой флюсового порошка покрывает дугу и обеспечивает защитные защитные газы и шлак, которые могут добавлять легирующие элементы в сварочную ванну. Слой флюса также предотвращает искры и брызги и снижает потери тепла.

После сварки воронка для флюса может перерабатывать неиспользованный флюс и удалять слои шлака.

Этот процесс, который сварщик может использовать как автоматический или полуавтоматический, обеспечивает более глубокое проникновение тепла, но ограничен сталью и горизонтальными сварными швами.

Дуга возникает между двумя вольфрамовыми электродами с водородом, используемым в качестве защитного газа, и проходит через газообразный водород, вызывая его диссоциацию на атомарный водород.

Требуется квалифицированный оператор для управления выделяемым теплом, потоком газообразного водорода и дугой. Этот процесс дает быстрые результаты, но редко используется, поскольку он дорог, включает легковоспламеняющиеся газы и ограничен плоскими положениями. Обычно предпочтительнее сварка MIG.

Этот метод представляет собой комбинацию дуговой сварки и контактной сварки. В зону сварки подается проволока, а в электрическую дугу добавляется флюс до тех пор, пока расплавленный шлак, покрывающий поверхность сварного шва, не достигнет электрода и не зажжет дугу. Электрическое сопротивление расплавленного шлака расплавляет присадочный металл и создает ванну расплава на поверхности соединения.

Электрошлаковая сварка идеально подходит для сварки толстых материалов, таких как низкоуглеродистая сталь, из-за большого количества тепла. Сварщик выполняет этот процесс в вертикальном или близком к вертикальному положении.

Этот метод обычно считается формой приварки шпилек из-за используемого оборудования, но этот процесс включает в себя создание электрической дуги.

Используя инструмент или пистолет для дуговой сварки, сварщик прикладывает шпильку к основному металлу, который запускает вспомогательную дугу и поднимает шпильку на заданную высоту. Нарисованная дуга расплавляет основание шипа и исходный материал, создавая расплавленную ванну. Возвратное давление вдавливает шпильку в расплавленную ванну, а керамическая втулка удерживает расплавленный металл и закрепляет сварной шов.

Этот процесс обеспечивает чрезвычайно прочные сварные швы, что делает его наиболее подходящим для толстых основных материалов. Он также подходит для использования на неровных и дефектных поверхностях. По сравнению с приваркой шпилек с конденсаторным разрядом (CD), DA является более дорогим и трудоемким из-за необходимости использования наконечников. Тем не менее, приварка шпилек часто считается более выгодной, чем дуговая сварка, поскольку она, как правило, более рентабельна и дает более быстрые результаты.

Тем не менее, приварка шпилек часто считается более выгодной, чем дуговая сварка, поскольку она, как правило, более рентабельна и дает более быстрые результаты.

Каждый тип дуговой сварки имеет различные преимущества, недостатки и требования, что делает их пригодными для конкретных целей. Для получения дополнительных рекомендаций относительно того, какой процесс сварки наиболее подходит для вашего применения, обратитесь к специалисту по сварке.

Если вы не уверены, что лучше всего подходит для вашей предполагаемой функции – дуговая сварка или приварка шпилек, обратитесь за консультацией в Taylor Studwelding. Компания является ведущим производителем и поставщиком машин для приварки шпилек, в том числе оборудования для приварки шпилек Drawn Arc, которые обеспечивают превосходную прочность сварных швов на различных металлах.

Как работает дуговая сварка? Дуговая сварка использует электрическую дугу для выработки тепла и соединения двух металлов. Электропитание, подаваемое на электрическую дугу, может быть переменным током (AC) или постоянным током (DC). Сварочные аппараты для дуговой сварки на переменном токе часто недороги, в то время как аппараты для дуговой сварки на постоянном токе предлагают более плавную дугу, которая лучше подходит для тонких материалов, однако они дороже.

Электропитание, подаваемое на электрическую дугу, может быть переменным током (AC) или постоянным током (DC). Сварочные аппараты для дуговой сварки на переменном токе часто недороги, в то время как аппараты для дуговой сварки на постоянном токе предлагают более плавную дугу, которая лучше подходит для тонких материалов, однако они дороже.

Все процессы дуговой сварки используют электрическую дугу для сварки и имеют, по крайней мере, следующее:

- Электрод

- Кабель электрода

- Рабочий кабель и зажим

- Источник питания

- Металлы для соединения

- Дуга6

- Дуга6

Итак, насколько горяча сварочная дуга? Сварочная дуга при любом виде дуговой сварки будет иметь температуру около 3500°С.

В процессе дуговой сварки сварщик работает с двумя типами металла.

Исходный материал: Это металлические детали, которые соединяются вместе в процессе сварки.

Расходные материалы Материал: Это дополнительные материалы, которые нагреваются в дуге и наносятся на стыки для создания более прочного соединения.

В основном процессе дуговой сварки источник питания включается, и электрод подносится к основному материалу. Затем выделяется сильное тепло для создания электрической дуги. Затем тепло расплавляет основной металл, сердечник электрода и флюсовое покрытие. Затем флюсовое покрытие создает защитную среду для сварки. Расплавленный металл осаждается между двумя металлическими заготовками, чтобы соединить их вместе. Как только он затвердевает, он образует прочную связь между двумя материалами. Затем металлические детали оставляют остывать.

Ищете услуги дуговой сварки? Каждый тип дуговой сварки имеет различные преимущества, недостатки и требования, что делает их пригодными для конкретных целей. Для получения дополнительных рекомендаций относительно того, какой процесс сварки наиболее подходит для вашего применения, обратитесь к специалисту по сварке.

Если вы не уверены, что лучше всего подходит для вашей предполагаемой функции — дуговая сварка или приварка шпилек, обратитесь за консультацией в Taylor Studwelding. Мы являемся ведущим производителем и поставщиком машин для приварки шпилек, в том числе оборудования для приварки шпилек Drawn Arc, которые обеспечивают превосходную прочность сварных швов на различных металлах.

Часто задаваемые вопросы Какие существуют 4 типа дуговой сварки?Существует четыре основных типа дуговой сварки: дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), дуговая сварка металлическим электродом в среде защитного газа (SMAW) и дуговая сварка с флюсовым покрытием (FCAW).

Сколько существует типов дуг? Всего существует десять типов дуговой сварки: сварка электродом, сварка MIG или MAG, дуговая сварка порошковой проволокой, сварка TIG, дуговая плазменная сварка, дуговая сварка углеродом, дуговая сварка под флюсом, сварка атомным водородом, электрошлаковая сварка и сварка волочением Дуговая (DA) сварка шпилек.

SMAW известен как дуговая сварка с защитным металлом, также называемая дуговой сваркой.

Для чего используется дуговая сварка?Дуговая сварка используется для соединения материалов, требующих прочного соединения, особенно для точных работ.

Какой тип электрода используется при дуговой сварке?Тип требуемого электрода зависит от типа используемой дуговой сварки, например, при сварке электродом обычно используются электроды E7018. Если вы не уверены в том, какой тип электрода лучше всего использовать, свяжитесь с нами в Taylor Studwelding.

Для чего используется дуговая сварка?Дуговая сварка используется для соединения двух металлов. Он используется в различных отраслях промышленности, в том числе в автомобильной и аэрокосмической промышленности.

Что означает дуга в сварке? Дуга в сварке представляет собой электрический ток, используемый для создания тепла и соединения двух металлов. Дуга возникает от основного материала к электроду.

Дуга возникает от основного материала к электроду.

Об авторе: Стефани Армстронг

Как директор по продажам компании Taylor Studwelding Systems Limited, в мои обязанности входит развитие продаж на новых рынках и управление отделом продаж внутри компании. Моя роль также заключается в поддержании и улучшении экспортных продаж и продаж нашего сварочного оборудования в Великобритании, от приварных шпилек до сложных систем ЧПУ.

Перейти к началу страницы

Какой тип сварки лучше всего подходит для вашего проекта? – Блог AMSOIL

Спасибо Грегу Сандерсу, владельцу сайта Cromweld.com, посвященного сварке, за этот гостевой пост. Грег наполовину ушел из сварки, но ему нравится продолжать учиться, а также делиться своими знаниями через свой веб-сайт. Вы также можете найти его на Facebook.

Когда вам нужно создать неразъемное соединение между двумя кусками металла, ничто не сравнится со сваркой. Эта древняя практика позволяет строить конструкции, которые прочнее и долговечнее, чем когда-либо можно было себе представить. Он может даже соединяться с другими материалами, такими как ПВХ. Здесь мы рассмотрим наиболее распространенные методы сварки.

Он может даже соединяться с другими материалами, такими как ПВХ. Здесь мы рассмотрим наиболее распространенные методы сварки.

В некоторых, но не во всех, видах сварки используется присадочный материал, расплавляемый для сплавления секций, которые вы хотите соединить. Дуга используется для расплавления этого наполнителя, а иногда и для плавления деталей, чтобы получилось прочное соединение. Но один и тот же процесс не подходит для всех нужд.

Сварка МИГ

Сварка МИГ более правильно называется Дуговая сварка металлическим газом . В качестве наполнителя используется проволока, подаваемая через саму машину. MIG означает «металлический инертный газ», поскольку инертные газы используются для защиты дуги. Используется CO 2 , но обычно он смешивается с аргоном или другим газом. Это помогает сделать дугу сильнее и сфокусированнее.

При этом типе сварки присадочный материал сплавляется с основным металлом. Разделы, к которым вы присоединяетесь, не обязательно должны быть одинаковыми, а это означает, что у вас больше возможностей для выбора того, к чему вы присоединяетесь.

MIG отлично подходит для новичков в сварке. Это относительно легко освоить и выполнять одной рукой. Однако диапазон материалов, с которыми можно работать, ограничен. Сварка MIG недостаточно мощна для чугуна, но слишком мощна для алюминия.

Сварка ВИГ

ВИГ относится к вольфрамовой сварке в среде инертного газа, также называемой дуговой сваркой вольфрамовым электродом . Этот процесс немного новее, чем MIG. Он был разработан во время Второй мировой войны в основном для работы с более легкими металлами, используемыми в авиастроении. TIG всегда используется для соединения двух кусков одного и того же типа металла, поскольку сами куски фактически сплавляются.

Поскольку для этого требуется две руки, TIG немного сложнее в освоении, чем MIG. Но это полезная техника, если вы хотите иметь дело с более тонкими и хрупкими металлами. TIG использует долговечный вольфрамовый электрод. В этом случае присадочный стержень удерживается рукой, пока сварочная насадка вплавляет его в соединение. TIG зависит от аргона, который иногда смешивают с гелием, чтобы создать более горячую дугу.

TIG зависит от аргона, который иногда смешивают с гелием, чтобы создать более горячую дугу.

Поскольку присадочные стержни тоньше, чем другие стержни, сварной шов получается тоньше. Это помогает сделать TIG самым чистым типом сварки. Он отлично подходит для кузовных работ и даже для металлических скульптур.

Сварка электродуговой сваркой

Также известная как дуговая сварка металлическим электродом (SMAW), это более старый и простой тип сварки по сравнению с упомянутыми выше.

В этом методе используется один расходуемый электрод. Как и другие виды сварки, электрод плавится, создавая сплав между соединяемыми деталями. Флюсовое покрытие электрода вместе с газом, подаваемым вокруг дуги, служит для ее экранирования.

Ручная сварка отлично подходит для более тяжелых металлов, таких как чугун и сталь. Поскольку это более старая форма сварки, естественно ожидать, что она работает с более прочными материалами, такими как чугун и сталь. Более поздние методы сварки более «рафинированные». Палка отлично подходит для строительных работ и аналогичных отраслей, требующих соединения тяжелых материалов. Это можно делать даже в неоптимальных условиях или на грязных деталях. У него крутая кривая обучения, и даже эксперты находят его беспорядочным, но он выполняет свою работу.

Более поздние методы сварки более «рафинированные». Палка отлично подходит для строительных работ и аналогичных отраслей, требующих соединения тяжелых материалов. Это можно делать даже в неоптимальных условиях или на грязных деталях. У него крутая кривая обучения, и даже эксперты находят его беспорядочным, но он выполняет свою работу.

Дуговая сварка под флюсом

Как и MIG, сварка под флюсом использует проволоку, подаваемую через сопло сварщика. Но, в отличие от других видов сварки, флюс обеспечивает всю необходимую защиту дуги. Нет необходимости во внешнем источнике газа, если только вам не нужно использовать тип, известный как дуговая сварка с двойной защитой .

Сварка под флюсом отлично подходит для более тяжелых материалов. Поскольку он производит больше тепла, чем другие типы сварки, вы должны быть уверены, что используете его только с более жесткими и толстыми металлами.

У вас есть расходная проволока с флюсовым сердечником, но без газа и с высокоэффективным процессом вы в конечном итоге тратите меньше на дополнительные расходные материалы. Вы также обнаружите, что многие аппараты MIG также подходят для сварки с флюсовой проволокой.

Вы также обнаружите, что многие аппараты MIG также подходят для сварки с флюсовой проволокой.

Несмотря на то, что он эффективен и не требует больших затрат, на него не очень приятно смотреть. Если этот сварной шов находится на открытой поверхности, где внешний вид имеет значение, вам придется немного отполировать его.

Какой вид сварки лучше?

Тип сварки, который работает лучше всего, всегда будет зависеть от проекта. Материалы, которые вы пытаетесь соединить, являются наиболее важным фактором. Но хорошо понимать, что ни один тип сварки не является слишком сложным, хотя некоторые из них немного сложнее подобрать, чем другие. Но если вы заинтересованы в том, чтобы начать, MIG — хорошее место для начала, исходя как из стоимости, так и из уровня навыков.

Последнее напоминание — при сварке обязательно используйте подходящее защитное снаряжение. Высокая температура, шрапнель, пары и ослепляющий свет могут подвергнуть опасности вас и окружающее пространство.

Будьте осторожны!

Различные виды сварки в технологии сварки

Одним из важнейших производственных процессов в отрасли является технология сварки. В этом процессе две или более деталей сплавляются с использованием тепла, давления или охлаждения для образования соединения. Сварка может выполняться на различных металлах и неметаллах и имеет важное значение в металлургии и производстве. Изучение технологии сварки в одной из лучших технических школ сварки может дать вам преимущество в вашей карьере. Различные типы сварки имеют место с использованием различных методов в зависимости от типа сплавляемых материалов. Вот краткий обзор распространенных видов сварки, по которым вы можете получить сертификаты сварщиков в лучших технических школах США 9.0003

Этот процесс требует надлежащего обучения по программе сертификации сварщиков. В этом процессе сварки они нагревают металл (ы) заготовки с помощью электрической дуги, которая образуется между расходуемым проволочным электродом и металлом (ами) заготовки, который плавится и в конечном итоге охлаждается, что приводит к их плавлению. Инертный защитный газ подается через сварочную горелку вдоль расходуемого проволочного электрода, чтобы защитить электрическую дугу и предотвратить загрязнение из окружающего воздуха, гарантируя, что никакие окружающие газы не могут загрязнить процесс.

Инертный защитный газ подается через сварочную горелку вдоль расходуемого проволочного электрода, чтобы защитить электрическую дугу и предотвратить загрязнение из окружающего воздуха, гарантируя, что никакие окружающие газы не могут загрязнить процесс.

Металлическая сварка в среде инертного газа (МИГ) Сварка в среде инертного газа (МИГ) составляет более 50% всех сварных швов с наплавкой металлов в промышленности, и она широко используется. Это современный, усовершенствованный процесс дуговой сварки, который является гибким и подходящим для механизации, а также является очень прибыльным и востребованным навыком в компаниях, занимающихся сваркой, изготовлением и соединением металлов в районе трех штатов. Сертификат сварщика по этой технологии даст вам преимущество как опытному сварщику. От квалифицированного сварщика с инертным газом (MIG) в отрасли требуется высокая степень манипулятивных навыков.

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Единственная разница между сваркой вольфрамовым электродом в среде инертного газа (TIG) и сваркой металлическим инертным газом (MIG) заключается в добавлении присадочного металла в процессе сварки. При сварке вольфрамовым инертным газом (TIG) нагрев металла заготовки электрической дугой, образованной между металлом заготовки и неплавящимся вольфрамовым проволочным электродом, когда присадочный металл используется для добавления в сварочную ванну (где металл заготовки и присадочный металл плавится и со временем охлаждается). Окружает эту область инертным газом, обычно гелием или аргоном, подобно сварке инертным газом (MIG), который защищает ее от окисления и других загрязнений окружающей атмосферой.

При сварке вольфрамовым инертным газом (TIG) нагрев металла заготовки электрической дугой, образованной между металлом заготовки и неплавящимся вольфрамовым проволочным электродом, когда присадочный металл используется для добавления в сварочную ванну (где металл заготовки и присадочный металл плавится и со временем охлаждается). Окружает эту область инертным газом, обычно гелием или аргоном, подобно сварке инертным газом (MIG), который защищает ее от окисления и других загрязнений окружающей атмосферой.

Преимущество сварки вольфрамовым электродом в среде инертного газа (TIG) перед сваркой металла в среде инертного газа (MIG) заключается в том, что она подходит для всех отраслей промышленности, но требует высококачественной сварки и широко используется в механизированных режимах. Оператор сварки должен пройти соответствующую подготовку, чтобы уделять особое внимание сварке и сварке. Возможности трудоустройства, которые открываются при изучении технологии сварки в лучших школах сварщиков США, могут обеспечить квалифицированным сварщикам устойчивость и стабильность в их карьере, а также возможности для достижения лучших возможностей в отрасли.

Дуговая сварка защитным металлом (SMAW)

Одним из типичных методов сварки является дуговая сварка защитным металлом. Это процесс ручной дуговой сварки, при котором расходуемый электрод с флюсовым покрытием и поверхность металла заготовки плавятся и сплавляются для создания сварного шва. В этом процессе во время нагрева образуются газ и шлак, что предотвращает загрязнение из окружающей атмосферы и защищает зону сварки. Шлак остывает и затвердевает и должен отколоться, прежде чем металлическая заготовка станет пригодной для следующего процесса.

От навыков сварщика зависит качество сварного шва. Таким образом, квалифицированный техник-сварщик особенно ценен для отрасли, поскольку эта универсальная и простая технология сварки доминирует в секторе ремонта и технического обслуживания в металлообрабатывающей промышленности.

Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) — это полуавтоматический или автоматический процесс сварки, при котором расходуемый электрод имеет флюсовую сердцевину и непрерывно подается. Необходимый процесс для устранения атмосферного загрязнения зависит от материала магнитопровода. Например, в одном типе дуговой сварки с флюсовой проволокой (FCAW) сердцевина содержит флюс и другие материалы, которые выделяют защитный газ в процессе сварки, предотвращая загрязнение путем защиты сварочной дуги. А в различных типах дуговой сварки с флюсовой проволокой для защиты сварочной ванны от окисления подается внешний источник защитного газа.

Необходимый процесс для устранения атмосферного загрязнения зависит от материала магнитопровода. Например, в одном типе дуговой сварки с флюсовой проволокой (FCAW) сердцевина содержит флюс и другие материалы, которые выделяют защитный газ в процессе сварки, предотвращая загрязнение путем защиты сварочной дуги. А в различных типах дуговой сварки с флюсовой проволокой для защиты сварочной ванны от окисления подается внешний источник защитного газа.

Дуговая сварка флюсовой проволокой (FCAW) является портативной, высокопроизводительной и обеспечивает высококачественные сварные швы. Таким образом, возможности трудоустройства сертифицированного специалиста по дуговой сварке с флюсовой проволокой (FCAW) из сварочного технологического учебного заведения высоки из-за требований этой технологии в строительной отрасли из-за портативности, простоты и гибкости операций.

Отличные возможности трудоустройства в качестве профессионального сварщика

Существует множество захватывающих и прибыльных перспектив трудоустройства для новичков или профессионалов отрасли с сертификатом сварщика от лучших школ сварки в США, который поможет им утвердиться в отрасли и обеспечит стабильную занятость.

;

;

д.

д.

Источником тепловой энергии выступает не дуга, а переменный ток, который проходит сквозь расплавленный шлак. Поверхности металла покрываются шлаком, который нагревается. Таким образом можно варить металлы практически любой толщины.

Источником тепловой энергии выступает не дуга, а переменный ток, который проходит сквозь расплавленный шлак. Поверхности металла покрываются шлаком, который нагревается. Таким образом можно варить металлы практически любой толщины.

Шов формируется с помощью двух процессов выдавливания и перемешивания.

Шов формируется с помощью двух процессов выдавливания и перемешивания.

Баллоны для разных газов окрашены

разными цветами (голубой – для кислорода, белый

– для ацетилена, желто-зеленый – для водорода, красный – для других газов).

Баллоны для разных газов окрашены

разными цветами (голубой – для кислорода, белый

– для ацетилена, желто-зеленый – для водорода, красный – для других газов).