Типы подшипников: Типы подшипников

alexxlab | 22.05.2023 | 0 | Разное

Типы подшипников используемых в кулерах

| Название | Уровень шума | Ресурс – Время работы | Стоимость |

Sleeve Bearing – Подшипник скольжения Время работы заявлено: до 35 000 час Это самый простой тип подшипников. Состоит из втулки, покрытой антифрикционным материалом, внутри которой вращается вал. | Изначально – низкий, однако при износе таких подшипников кулеры начинают сильно шуметь из-за вибрации. | Относительно невысокий и сильно зависит от эксплуатационной температуры и вибрационных нагрузок. Заявляется ресурс до 35.000 часов, но он достижим только в идеальных условиях. На практике такие подшипники служат в два-три раза меньше. |

Самый дешёвый тип подшипника. |

Rifle bearing, Z-Axis bearing – Подшипник скольжения c винтовой нарезкой Время работы заявлено: до 70 000 час Подшипник скольжения с нарезами на втулке и оси, что обеспечивает рециркуляцию смазывающей жидкости. |

Низкий. | Ресурс значительно выше чем у обычных подшипников скольжения и приближается к FDB-подшипникам. | Немного выше, чем у обычных подшипников скольжения, но ниже, чем у FDB-подшипников. |

Fluid Dynamic Bearing (FDB bearing) – Гидродинамический подшипник скольжения Время работы заявлено: до 80 000 час Усовершенствованный подшипник скольжения, в котором вращение вала происходит в слое жидкости, постоянно удерживающейся внутри втулки за счёт создающейся при работе разницы давлений.  |

Очень низкий. | Существенно выше, чем у подшипников скольжения, заявляются цифры до 80 тысяч часов. Однако в реальных эксплуатационных условиях эту цифры также стоит уменьшить минимум вдвое. | Выше, чем у обычных подшипников скольжения, но ниже, чем у подшипников качения. |

VAPO bearing – Подшипник скольжения с магнитным центрированием, левитацией Время работы заявлено: от 160 000 час и выше Практически, бесконтактный механизм, основанный на принципе магнитной левитации.. |

Самый низкий (До 80% тише, чем остальные) | обладает большей надежностью, лучше переносит использование в агрессивных средах | |

Ball Bearing – Подшипник качения Время работы от 60 000 час до 90 000 час Из всех типов подшипников качения в кулерах применяются только радиальные шарикоподшипники, состоящие из двух колец, тел качения (собственно шариков) и сепаратора.  |

Формально – выше чем у подшипников скольжения, однако из-за большего ресурса в равных условиях длительной эксплуатации кулеры на таких подшипниках не оказываются более шумными, чем аналоги на подшипниках скольжения, более подверженные износу. | Заявленный ресурс может быть от 59 до 90 тысяч часов, в реальных условиях эксплуатации такие подшипники существенно долговечнее, чем подшипники скольжения. | Выше, чем у подшипников скольжения. |

Ceramic Bearing – Керамический подшипник качения Время работы заявлено: до 160 000 час Подшипник качения с использованием керамических материалов. |

Низкий. | Заявленный ресурс может быть до 160 тысяч часов при достаточно высоких эксплуатационных температурах, фактически, в настоящее время это самые долговечные подшипники, применяемые в кулерах. |

Самая высокая у подшипников скольжения. |

SSO Bearing – Подшипник масляного давления Время работы заявлено: до 160 000 час Усовершенствованный гидродинамический подшипник. Отличается увеличенным слоем жидкости (смазки) Для уменьшения износа вал центрируется установленным в основание постоянным магнитом. |

Самый низкий. | Заявленный ресурс может быть до 160 тысяч часов при достаточно высоких эксплуатационных температурах, фактически, в настоящее время это самые долговечные подшипники, применяемые в кулерах. | Выше чем у подшипников качения, но ниже чем у керамических подшипников качения |

LDP Bearing – Самосмазывающийся подшипник скольжения Время работы заявлено: до 160 000 час Усовершенствованный подшипник скольжения.  Имеет защиту от пыли, соответствующую IP6X, и специальный слот для восстановленного масла, которые увеличивают срок службы вентилятора. Имеет защиту от пыли, соответствующую IP6X, и специальный слот для восстановленного масла, которые увеличивают срок службы вентилятора. |

В исправном состоянии – низкий. | Заявленный ресурс может быть до 160 тысяч часов при достаточно высоких эксплуатационных температурах, фактически, в настоящее время это самые долговечные подшипники, применяемые в кулерах. | Выше чем у подшипников скольжения (sleeve bearing), ниже чем у гидродинамических |

Подшипник с полиоксиметиленом (POM Bearing) Время работы заявлено: до 160 000 час Усовершенствованный подшипник скольжения. Для увеличения срока службы вал покрыт полиоксиметиле́ном, обладающим пониженным коэффициентом трения скольжения. |

В исправном состоянии – низкий. | Заявленный ресурс может быть до 160 тысяч часов | Выше чем у подшипников скольжения (sleeve bearing), ниже чем у гидродинамических |

OmniCOOL Bearing – Подшипник omniCOOL Время работы заявлено: Компания CUI разработала новый тип вентилятора, который устраняет разрыв между традиционными конструкциями на основе шарикоподшипников и подшипников скольжения.  Новая конструкция подшипника, известная как система omniCOOL, использует магнитную подвеску для балансировки ротора в сочетании с усовершенствованным подшипником скольжения. Новая конструкция подшипника, известная как система omniCOOL, использует магнитную подвеску для балансировки ротора в сочетании с усовершенствованным подшипником скольжения.

Ротор в системе omniCOOL работает как волчок, который никогда не падает и может работать под любым углом. Магнитная структура уравновешивает ротор независимо от угла, под которым работает вентилятор. Следовательно, внутренняя часть подшипника не должна выдерживать вес ротора – это выполняют магнитный поток и опорная крышка. Система omniCOOL уменьшает или устраняет многие недостатки традиционных втулок или шариковых подшипников. Например, магнитная структура, активно уравновешивающая ротор, сводит к минимуму проблемы наклона и колебания, характерные для стандартных подшипников скольжения. И поскольку вал не опирается на внутреннюю часть подшипника, трение между ними значительно ниже, чем у традиционного подшипника скольжения. Втулка, используемая в системе omniCOOL, специально закалена, чтобы противостоять истиранию и нагреву. Упрочненная втулка и уменьшенное истирание (благодаря магнитной структуре, уравновешивающей ротор) также значительно увеличивают срок службы подшипника – результаты испытаний показали, что система omniCOOL работает в три раза дольше, чем стандартный подшипник скольжения при 70°C, и в 5,5 раз дольше при 20°C. |

Низкий. | Ресурс значительно выше чем у обычных подшипников скольжения. |

ВЫВОД: Как показала практика, несмотря на широчайшее разнообразие существующих типов подшипников, наибольший акустически комфорт предоставляют гидродинамические подшипники и их развитие. Лишь они обеспечивают одинаковый уровень шума весь срок эксплуатации.

Основные типы подшипников качения.

Шариковый радиальный однорядный подшипник (рис. 1) – самый распространенный в машиностроении тип подшипников качения. Конструкция этого подшипника качения наиболее простая, и подразумевает восприятие, преимущественно, радиальной нагрузки.

1) – самый распространенный в машиностроении тип подшипников качения. Конструкция этого подшипника качения наиболее простая, и подразумевает восприятие, преимущественно, радиальной нагрузки.

Он дешев в изготовлении, допускает значительный перекос внутреннего кольца относительно наружного (до 0˚10‘). При одинаковых габаритных размерах шариковый радиальный однорядный подшипник работает с меньшими потерями на трение и при большей частоте вращения вала, чем любой из других типов подшипников качения.

Шариковый радиальный сферический двухрядный подшипник (рис. 2) предназначен в основном для восприятия радиальной нагрузки. Одновременно он способен воспринимать незначительную осевую нагрузку в обоих направлениях.

Особенностью конструкции такого подшипника является то, что дорожка качения на внешнем (наружном) кольце выполнена по сфере. Благодаря этому подшипник способен работать при значительном (до 2˚ и более) перекосе внутреннего кольца относительно наружного. Способность самоустанавливаться и определяет область его применения.

Роликовый радиальный сферических двухрядный подшипник (рис. 3) обладает теми же свойствами, что и шариковый сферический, но обладает наибольшей грузоподъемностью среди всех других подшипников таких же габаритных размеров.

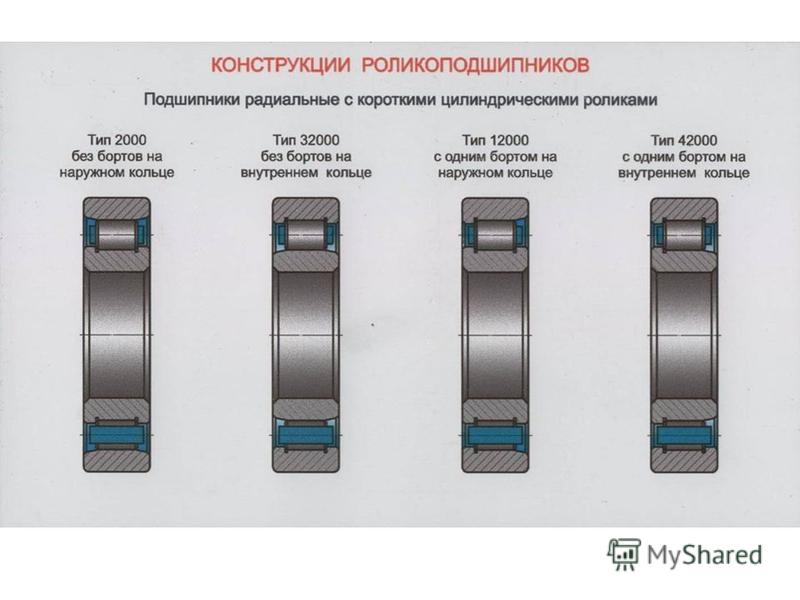

Роликовый радиальный подшипник с короткими цилиндрическими роликами (рис. 4) воспринимает большие радиальные нагрузки, обладает значительно большей грузоподъемностью, чем шариковый радиальный однорядный подшипник такого же размера. Конструкция этого подшипника допускает незначительное осевое смещение колец, но он чувствителен к взаимному перекосу внутреннего и наружного кольца. Такие подшипники устанавливаются на жестких коротких валах при повышенных требованиях к соосности посадочных мест.

Применяют в качестве «плавающих» опор (например, для валов шевронных зубчатых колес и т. п.).

При необходимости осевой фиксации вала, нагруженного незначительной осевой силой одного направления, применяют подшипники с бортом на наружном кольце (тип 12000, рис. 4, б), а для осевой фиксации в двух направлениях – подшипники с одним бортом на внутреннем кольце и плоским упорным кольцом (тип 92000, рис. 4, в).

Роликовый радиальный игольчатый однорядный подшипник (рис. 5) воспринимает только радиальную нагрузку. При сравнительно небольших радиальных размерах он обладает высокой радиальной грузоподъемностью.

Для уменьшения диаметрального размера широко используется без внутреннего кольца. Из-за отсутствия сепаратора характеризуется высокими потерями на трение между иглами и низкими значениями предельных частот вращения. Перекос внутреннего кольца относительно наружного не допустим.

Обычно такие подшипники используются для работы в режиме качательного движения.

Шариковый радиально-упорный однорядный подшипник (рис. 6) предназначен для восприятия комбинированных (радиальных и осевых) нагрузок. Способность воспринимать осевую нагрузку зависит от угла контакта α = 5…45˚; с увеличением угла контакта возрастает воспринимаемая подшипником односторонняя осевая нагрузка. Подшипники, смонтированные попарно, воспринимают осевые силы, действующие в обоих направлениях.

При монтаже такие подшипники требуют регулировки осевого зазора.

Сепараторы для шариковых радиально-упорных однорядных подшипников обычно выполняют массивными, способными прочно и точно удерживать шарики относительно колец.

Роликовый конический подшипник (рис. 7 и 8) воспринимает одновременно радиальную и одностороннюю осевую нагрузки. Обладает большой грузоподъемностью. По применению в машиностроении стоит на втором месте после шариковых радиальных однорядных подшипников. Такие подшипники очень чувствительны к взаимному перекосу наружного и внутреннего колец, а при монтаже требуют регулировки осевого зазора.

При повышенных требованиях к соосности посадочных мест подшипники устанавливают попарно на жестких коротких валах.

Применяются при средних и низких частотах вращения.

Шариковый упорный подшипник (рис. 9, а) воспринимает одностороннюю осевую нагрузку. Для восприятия осевых сил попеременно в обоих направлениях устанавливают двойной упорный подшипник (рис. 9, б). Такие подшипники применяют при средних и малых частотах вращения, поскольку на большой скорости возможно заклинивание шариков между обоймами (кольцами) вследствие значительных центробежных сил.

***

Материалы деталей подшипников

Детали подшипников качения работают в условиях высоких контактных напряжений, поэтому должны иметь повышенную прочность, однородность и твердость. При подборе металла для изготовления подшипников качения большое внимание уделяется его качественным физико-механическим характеристикам и технологической чистоте. Для удаления нежелательных примесей используют вакуумную дегазацию, электрошлаковый и вакуумно-дуговой переплав.

Для удаления нежелательных примесей используют вакуумную дегазацию, электрошлаковый и вакуумно-дуговой переплав.

Кольца и тела качения изготовляют из специальных шарикоподшипниковых высокоуглеродистых хромистых сталей марок ШХ15, ШХ15СГ, ШХ15СГ-В и др. Кольца имеют твердость Н = 61…66 HRC, тела качения – Н = 63…67 HRC.

Большое влияние на работоспособность и ресурс подшипника оказывает качество сепаратора. Сепаратор разделяет, направляет и удерживает тела качения, заставляя их перемещаться в строгом порядке, не контактируя между собой.

Сепараторы чаще всего штампуют из мягкой углеродистой стали марок 08 КП, 10 КП. Для высокоскоростных подшипников сепараторы выполняют массивными (рис. 10) из текстолита, фторопласта, латуни или бронзы. Материалы перечислены в порядке увеличения быстроходности подшипников.

При невысоких скоростях вращения и при качательном движении применяют подшипники без сепараторов (рис. 11).

11).

***

Характер и причины отказов подшипников качения

В результате длительной и интенсивной эксплуатации подшипников нередко имеют место различные поломки, частичные и полные отказы, что приводит к неисправности узла, механизма или машины в целом.

Внешними признаками нарушения работоспособности подшипников являются: потеря точности вращения, повышение шума и вибрации, повышенное сопротивление вращению.

Наиболее характерные причины поломок подшипников качения приведены ниже.

Усталостное выкрашивание рабочих поверхностей тел качения и дорожек качения колец является основным видом разрушения подшипников при хорошем смазывании и защите от попадания абразивных частиц.

Усталостное выкрашивание проявляется образованием на рабочих поверхностях деталей подшипника дефектов в виде крохотных раковин, щербинок или отслоений (шелушений). Причиной появления таких дефектов является циклическое контактное напряжение, которое вызывает наиболее негативные последствия в условиях хорошей смазки узла.

Циклические контактные напряжения характеризуются образованием в зоне контакта деталей микроскопических трещин, которые при цикле нагружения заполняются смазочным материалом. При снятии нагрузки (при цикле разгружения) смазочный материал не полностью вытесняется из трещины, и при последующем цикле нагружения создает своеобразный клиновый эффект, способствующий прогрессивному развитию микротрещины. В результате от поверхности металла откалывается крохотная чешуйка и образуется раковина или щербинка.

При длительной работе подшипника в описанных выше условиях зона поражения усталостным выкрашиванием может достигать значительных размеров, охватывая всю поверхность рабочей дорожки или тела качения. Это приводит к шуму и вибрациям при работе узла, а в дальнейшем возможен полный отказ механизма.

Смятие рабочих поверхностей дорожек и тел качения (образование лунок и вмятин) вследствие местных пластических деформаций под действием вибрационных, ударных или значительных статических нагрузок.

Абразивное выкрашивание имеет место при плохой защите подшипника от попадания абразивных частиц. Для устранения негативных последствий абразивного износа применяют специальные уплотнения, предотвращающие попадание внутрь подшипника посторонних частиц. Это позволяет значительно увеличить ресурс подшипников качения, которые работают в условиях возможного загрязнения.

Для подшипников, работающих в конструкции закрытых агрегатов или редукторов этот вид разрушений менее актуален, чем усталостное выкрашивание или смятие рабочих поверхностей.

Разрушение сепараторов от действия центробежных сил и воздействия на сепаратор разноразмерных тел качения иногда имеет место в быстроходных подшипниках. Центробежные силы, стремящиеся отбросить тела качения к внешнему кольцу подшипника, пропорциональны квадрату частоты вращения и достигают внушительных значений, поэтому способны разорвать нежные перегородки сепаратора.

Разрушение колец и тел качения вследствие перекосов колец или вследствие перегрузок ударного характера (скалывание бортов, раскалывание колец и др. ). Этот тип отказа подшипников обычно возникает из-за отклонений от номинального режима работы узла или всего механизма, поэтому его предотвращение возможно только увеличением общего запаса прочности подшипника.

). Этот тип отказа подшипников обычно возникает из-за отклонений от номинального режима работы узла или всего механизма, поэтому его предотвращение возможно только увеличением общего запаса прочности подшипника.

***

Статьи по теме “Подшипники качения”:

Общие сведения о подшипниках качения

Расчет и подбор подшипников качения

Примеры решения задач на подбор подшипников

Конструирование подшипниковых узлов

Обозначение и маркировка импортных подшипников

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.

01.01. «Устройство автомобилей»

01.01. «Устройство автомобилей» - Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

типов подшипников и их применение | Шариковые подшипники | Роликовые подшипники

Типы подшипников и их применение

Разработка и применение подшипников

Связанные ресурсы:

- Подшипник Таблица применения

- Подшипник Представление Диаграмма

Существует множество различных типов подшипников.

Тип подшипника | Описание | Трение | Жесткость подшипника | Скорость | Срок службы | Комментарии | |

| Подшипник скольжения | подшипник скольженияТрущиеся поверхности, обычно со смазкой; некоторые подшипники используют смазку с помощью насоса и ведут себя аналогично жидкостным подшипникам. | В зависимости от материалов и конструкции, ПТФЭ имеет коэффициент трения ~0,05-0,35, в зависимости от добавленных наполнителей | Хорошо, при условии, что износ низкий, но обычно присутствует некоторая слабина | От низкого до очень высокого | От низкого до очень высокого – зависит от применения и смазки | Широко используется, относительно высокое трение, в некоторых случаях страдает от прилипания. В зависимости от применения срок службы может быть выше или ниже, чем у подшипников качения. В зависимости от применения срок службы может быть выше или ниже, чем у подшипников качения. | |

| Шариковый или роликовый подшипник | Подшипник каченияШарик или ролики используются для предотвращения или сведения к минимуму трения | Коэффициент трения качения со сталью может составлять ~0,005 (добавление сопротивления из-за уплотнений, набивки смазкой, предварительной нагрузки и смещения может увеличить трение до 0,125) | Хорошо, но обычно присутствует некоторая слабина | От умеренного до высокого (часто требуется охлаждение) | От умеренного до высокого (зависит от смазки, часто требует технического обслуживания) | Используется для более высоких моментных нагрузок, чем подшипники скольжения с меньшим трением | |

| Драгоценный камень Подшипник | Драгоценный подшипникСмещенные от центра ролики подшипника в гнезде | Низкий | Низкий из-за изгиба | Низкий | Адекватный (требует обслуживания) | В основном используется в высокоточных работах с низкой нагрузкой, таких как часы. Ювелирные подшипники могут быть очень маленькими. Ювелирные подшипники могут быть очень маленькими. | |

| Магнитный подшипник | Жидкостный подшипникЖидкость нагнетается между двумя поверхностями и удерживается краевым уплотнением | Нулевое трение при нулевой скорости, низкое | Очень высокая | Очень высокая (обычно ограничивается несколькими сотнями футов в секунду у пломбы) | Практически бесконечен в некоторых приложениях, в некоторых случаях может изнашиваться при запуске/выключении. Часто незначительное техническое обслуживание. | Может быстро выйти из строя из-за песка, пыли или других загрязнений. Не требует обслуживания при постоянном использовании. Может выдерживать очень большие нагрузки с низким коэффициентом трения. | |

| Жидкостный или гидродинамический подшипник | Магнитные подшипникиПоверхности подшипника разделены магнитами (электромагнитами или вихревыми токами) | Нулевое трение при нулевой скорости, но постоянная мощность для левитации, вихревые токи часто индуцируются при движении, но ими можно пренебречь, если магнитное поле квазистатическое | Низкий | Нет практических ограничений | Бессрочный. Бесплатная поддержка. (с электромагнитами) Бесплатная поддержка. (с электромагнитами) | Активные магнитные подшипники (АМБ) требуют значительной мощности. Электродинамические подшипники (ЭДП) не требуют внешнего питания. | |

| Подшипники изгиба | Подшипник изгибаМатериал изгибается, давая и ограничивая движение | Очень низкий | Низкий | Очень высокий. | Очень высокая или низкая в зависимости от материалов и нагрузки при применении. Обычно не требует обслуживания. | Ограниченный диапазон движения, отсутствие люфта, очень плавное движение | |

| † Жесткость – это степень изменения зазора при изменении нагрузки на подшипник, она отличается от трения в подшипнике. | |||||||

! ножевые подшипники

Другие типы подшипников:

- Радиальные шарикоподшипники

- Y-образные подшипники

- Радиально-упорные шарикоподшипники

- Самоустанавливающиеся шарикоподшипники

- Цилиндрические роликоподшипники

- Полнокомплектные цилиндрические роликоподшипники

- Игольчатые роликоподшипники

- Конические роликоподшипники

- Сферические роликоподшипники

- Тороидальные подшипники

- Типы подшипников

- Упорные шарикоподшипники

- Радиально-упорные шарикоподшипники

- Цилиндрические упорные роликоподшипники

- Игольчатые упорные подшипники

- Упорные конические роликоподшипники

- Упорные сферические роликоподшипники

- Подшипники гусеницы

- Кулачковые ролики

- Опорные ролики

- кулачковые последователи

Шариковый подшипник чаще всего используется в качестве подшипника

Типы шарикоподшипников обеспечивают плавное движение с низким коэффициентом трения

между двумя и более поверхностями. Это движение либо вращательное (вал

вращающийся внутри крепления) или линейный (одна поверхность движется вдоль другой).

Подшипники представляют собой антифрикционные устройства, каждое из которых имеет разное антифрикционное

характеристики. Безусловно, наибольшее количество подшипников смазывается маслом. Масляная пленка может поддерживаться за счет перекачки с помощью системы наддува.

(насос). Или его можно поддерживать за счет выдавливания или заклинивания смазочного материала, производимого

за счет качения самого подшипника.

Это движение либо вращательное (вал

вращающийся внутри крепления) или линейный (одна поверхность движется вдоль другой).

Подшипники представляют собой антифрикционные устройства, каждое из которых имеет разное антифрикционное

характеристики. Безусловно, наибольшее количество подшипников смазывается маслом. Масляная пленка может поддерживаться за счет перекачки с помощью системы наддува.

(насос). Или его можно поддерживать за счет выдавливания или заклинивания смазочного материала, производимого

за счет качения самого подшипника.

Общие указания по применению :

Шариковые подшипники являются менее дорогим выбором в небольших размеров и при более легких нагрузках, в то время как роликовые подшипники менее дороги для большие размеры и большие нагрузки.

Роликовые подшипники лучше выдерживают удары или удары нагрузки, чем шариковые подшипники.

Шариковые упорные подшипники предназначены только для чисто осевой нагрузки. В

высоких скоростях, радиально-упорный или радиально-упорный шарикоподшипник обычно будет

лучший выбор, даже для чисто осевых нагрузок.

В

высоких скоростях, радиально-упорный или радиально-упорный шарикоподшипник обычно будет

лучший выбор, даже для чисто осевых нагрузок.

Самоустанавливающиеся шарикоподшипники и цилиндрические роликоподшипники имеют очень низкий коэффициент трения.

Радиальные шарикоподшипники доступны со встроенными уплотнениями. подшипник, так что подшипник может быть предварительно смазан для работы в течение длительного времени периоды снижения требований к техническому обслуживанию.

Тщательное рассмотрение требований к скорости важно для правильная конструкция подшипника. Полезные скорости зависят от подшипника размер, свойства, смазка и рабочие температуры. Допустимая скорость изменяется обратно пропорционально среднему диаметру подшипника.

Срок службы шарикоподшипника

Шариковые подшипники ранее оценивались по

основе напряжения сжатия в наиболее сильно нагруженном шаре. За исключением

статические нагрузки, опыт показал, что действительной причиной отказа является усталость. Усталостные характеристики используются для номинальной нагрузки и зависят от

Результаты эксперимента. Существуют аналитические методы для определения

конкретный срок службы подшипников. Проконсультируйтесь с производителем, чтобы определить

типичные рабочие характеристики подшипников.

Усталостные характеристики используются для номинальной нагрузки и зависят от

Результаты эксперимента. Существуют аналитические методы для определения

конкретный срок службы подшипников. Проконсультируйтесь с производителем, чтобы определить

типичные рабочие характеристики подшипников.

Срок службы шарикоподшипника жизни в часах при известной скорости или числе оборотов, подшипник достигнет до того, как появятся первые признаки усталости на любой из подвижные элементы. Опыт показал, что срок службы отдельного шарика подшипник не может быть точно предсказан. Усталостные характеристики используются для нагрузки рейтинги.

Даже если подшипники исправны

установлены, надлежащим образом смазаны, защищены от посторонних предметов и не

подвергаясь экстремальным условиям эксплуатации, они могут в конечном итоге устать. Под

идеальных условиях, повторяющиеся напряжения, возникающие в зонах контакта между

шарики и дорожки качения в конечном итоге могут привести к усталости материала

что приводит к выкрашиванию несущих поверхностей подшипников. В большинстве

приложений, усталостная долговечность – это максимальный срок службы подшипника.

В большинстве

приложений, усталостная долговечность – это максимальный срок службы подшипника.

Выбор типа подшипника | Базовые знания о подшипниках

При выборе подшипников самым важным является полное понимание условий эксплуатации подшипников.

Основные учитываемые факторы перечислены в таблице 3-1 , а типы подшипников перечислены в таблице 3-2 .

| Позиции, которые следует учитывать | Метод выбора | Номер страницы для справки | |

|---|---|---|---|

| 1) Пространство для установки | Подшипник может быть установлен в целевом оборудовании |

| Ссылка: Граничные размеры |

| 2)Нагрузка | Величина, тип и направление прикладываемой нагрузки (Сопротивление нагрузке на подшипник указывается в терминах номинальной грузоподъемности, а его значение указано в таблице характеристик подшипника.) |

| Ссылка: Таблица 3-2 Сравнение характеристик подшипников типа Ссылка: Выбор посадки |

| 3) Скорость вращения | Реакция на скорость вращения оборудования, в котором будут установлены подшипники (Предельная скорость для подшипника выражается как допустимая скорость, и это значение указано в таблице характеристик подшипника.  ) ) |

| Ссылка: Таблица 3-2 Сравнение производительности подшипников типа Ссылка: Ограничение скорости |

| 4)Точность вращения | Точное вращение, обеспечивающее требуемые характеристики (Точность размеров и точность вращения подшипников обеспечиваются JIS и т. д.) |

| Справочник: Таблица 3-2 Сравнение характеристик подшипников типа Справочник: Допуски и классы допусков для подшипников |

| 5)Жесткость | Жесткость, обеспечивающая требуемые рабочие характеристики подшипника (При приложении нагрузки к подшипнику упругая деформация возникает в точке, где его тела качения соприкасаются с поверхностью дорожки качения. Чем выше жесткость подшипников, тем лучше они контролируют упругую деформацию.) |

| Справочник: Таблица 3-2 Сравнение характеристик подшипников типа Справочник: Предварительный натяг |

| 6)Смещение (возможность выравнивания) | Рабочие условия, вызывающие смещение (прогиб вала под нагрузкой, неточность вала и корпуса, ошибки при монтаже), могут повлиять на работу подшипника (Допустимое смещение (по углу) для каждого типа подшипника описано в разделе перед таблицей спецификаций подшипников, чтобы облегчить определение самоцентрирующейся способности подшипников.) |

| Ссылка: Таблица 3-2 Сравнение производительности подшипников типа |

| 7)Монтаж и демонтаж | Методы и частота монтажа и демонтажа, необходимые для периодической проверки |

| Ссылка: Таблица 3-2 Сравнение производительности подшипников типа |

Рис. 3-1 Размер радиального подшипника серии

3-1 Размер радиального подшипника серии

| Deep groove ball bearing | Angular contact ball bearing | Four-point contact ball bearing | Selfaligning ball bearing | Cylindrical roller bearing | Reference page No. | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Singlerow | Matched pair or stack | Двухрядный | NU・N | NJ・NF | NUP・NH | NN・NNU | ||||||

| – | ||||||||||||

| Сопротивление нагрузке | Радиальная нагрузка | – | ||||||||||

| Осевая нагрузка | | | ※ | ※ | | | | | – | |||

| Комбинированная радиальная и осевая нагрузка | – | |||||||||||

| Вибрация или ударная нагрузка | – | |||||||||||

| Высокая скорость адаптации | Ссылка: Таблица 3-1 Выбор типа подшипника Ссылка: Ограничение скорости | |||||||||||

| Высокая точность | Справочник: Таблица 3-1 Выбор типа подшипника Справочник: Допуски и классы допусков для подшипников Справочник: Назначение и метод смазки | |||||||||||

| Низкий уровень шума/малый крутящий момент | Ссылка: Таблица 3-1 Выбор типа подшипника | |||||||||||

| Жесткость | Ссылка: Таблица 3-1 Выбор типа подшипника | |||||||||||

| Несоосность | Ссылка: Таблица 3-1 Выбор типа подшипника Описание до Таблица спецификаций | |||||||||||

| Разделяемость внутреннего и наружного колец | ※ | – | ||||||||||

| Расположение | Фиксированная сторона | | | | ※ | | | | | Ссылка: Выбор подшипникового узла | ||

| Свободная сторона | Ссылка: Выбор подшипникового узла | |||||||||||

| Примечания | Пара подшипников, установленных друг против друга. | *Расположение DT действует только для одного направления. | * Тип слота заполнения эффективен только для одного направления. | *Также доступен неразборный тип. | – | |||||||

PDF (Нажмите здесь)

| Иглетов (тип обработки кольца) | Копковая подшипника | Сферический роликовый подшипник | Шалля | Двойной направление. | Конический упорный роликоподшипник | Сферический упорный роликоподшипник | См. стр. № | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Однорядный | Двухрядный, четырехрядный | С плоскими задними поверхностями | С выравнивающим кольцом сиденья | ||||||||||

| – | |||||||||||||

| Сопротивление нагрузке | Радиальная нагрузка | – | |||||||||||

| Осевая нагрузка | | | | ※ | ※ | | | | | | – | ||

| Комбинированная радиальная и осевая нагрузка | – | ||||||||||||

| Вибрация или ударная нагрузка | – | ||||||||||||

| Высокая скорость адаптации | Ссылка: Таблица 3-1 Выбор типа подшипника Ссылка: Ограничение скорости | ||||||||||||

| Высокая точность | Справочник: Таблица 3-1 Выбор типа подшипника Справочник: Допуски и классы допусков для подшипников Ссылка:Назначение и способ смазки | ||||||||||||

| Низкий уровень шума/малый крутящий момент | Ссылка: Таблица 3-1 Выбор типа подшипника | ||||||||||||

| Жесткость | Ссылка: Таблица 3-1 Выбор типа подшипника | ||||||||||||

| Несоосность | Ссылка: Таблица 3-1 Выбор типа подшипника Описание до Таблица спецификаций | ||||||||||||

| Разделяемость внутреннего и наружного колец | ※ | – | |||||||||||

| Расположение | Фиксированная сторона | | | | Ссылка: Выбор подшипникового узла | ||||||||

| Свободная сторона | Ссылка:Выбор подшипникового узла | ||||||||||||

| Примечания | Пара подшипников, установленных друг против друга. | ||||||||||||

Это позволяет работать при температуре до 90°C, в то время как традиционные подшипники скольжения обычно могут выдерживать температуру только до 70°C.

Это позволяет работать при температуре до 90°C, в то время как традиционные подшипники скольжения обычно могут выдерживать температуру только до 70°C. 01.01. «Устройство автомобилей»

01.01. «Устройство автомобилей»

В таких случаях требуются подшипники класса точности 5 или выше.

В таких случаях требуются подшипники класса точности 5 или выше.

Ниже приведен общий порядок подшипников при сравнении допустимого углового смещения:

Ниже приведен общий порядок подшипников при сравнении допустимого углового смещения: