Типы сварных швов и их обозначение: виды сварных соединений и классификация способов сварки

alexxlab | 22.05.2023 | 0 | Разное

3 Типы и виды сварных соединений и их обозначение на чертежах

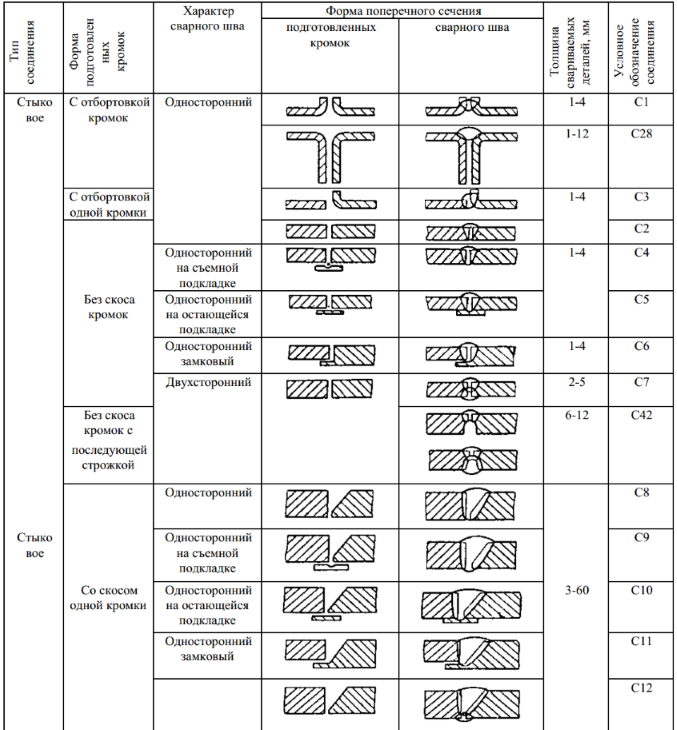

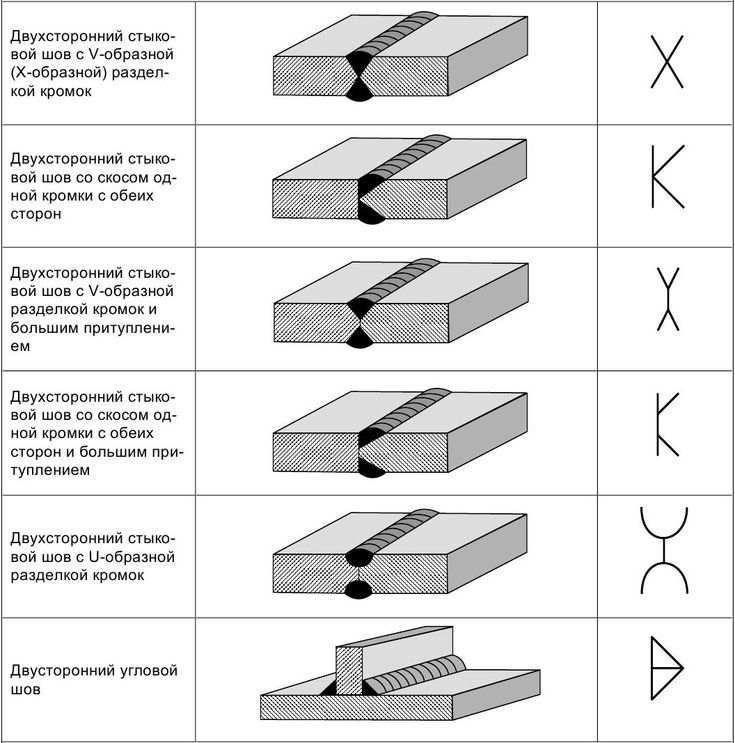

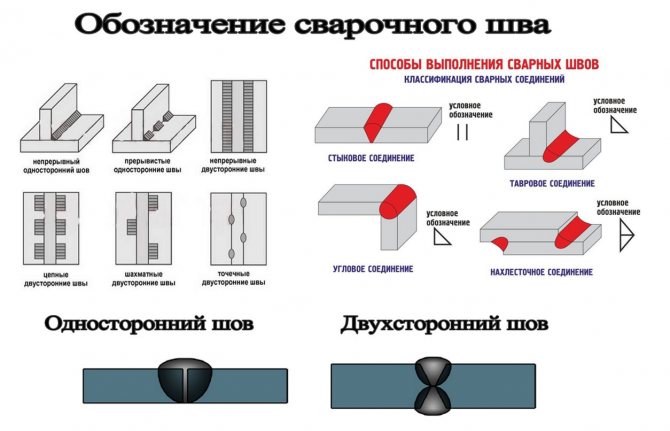

Государственный стандарт устанавливает 4 основных типа сварных соединений: стыковое, угловое, тавровое, нахлесточное. Типы соединений, чаще всего применяемые в производстве при сварке плавлением, указаны в таблице № 1.

Таблица № 1

Типы сварных швов | Условное обозначения | Эскиз подготовки кромок | Эскиз сварного соединения | |

1 | 2 | 4 | ||

Стыковой с отбортовкой кромок | С1 | |||

Стыковой без скоса кромок | С2 | |||

-«- на съемной подкладке | С4 | |||

Стыковой на остающейся подкладке | С5 | |||

| Стыковой замковый | С6 | |||

Стыковой двусторонний | С7 | |||

Стыковой со скосом одной кромки | С8 | |||

Стыковой со скосами 2-х кромок (У-образный) 1 | С17 2 | 3 | 4 | |

Стыковое с одной кромки двусторонний (К-образный) | С15 | |||

Стыковой со скосом 2-х кромок двусторонний (У-образный) | С21 | |||

Стыковой с 2-мя скосами 2-х кромок двусторонний (Х-образный) | С25 | |||

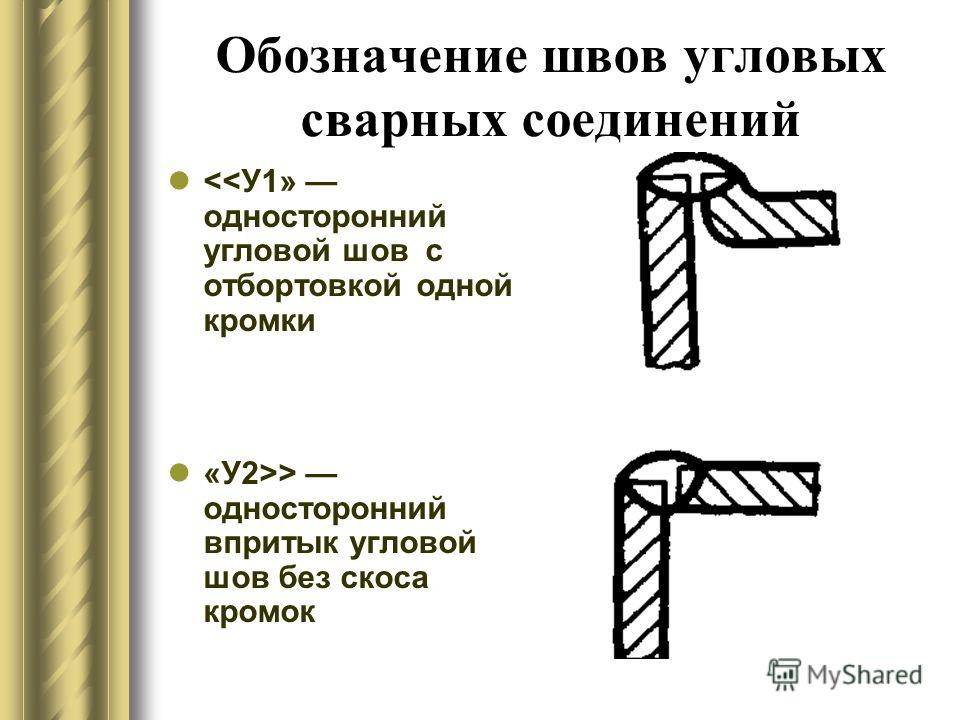

Угловой с отбор- товкой кромки | У1 | |||

Угловой без скоса кромок | У4 | |||

Угловой без скоса кромок двусторонний | У5 | |||

Угловой со скосом одной кромки односторонний | У6 | |||

двусторонний | У7 | – ” – | ||

1 | 2 | 3 | 4 | |

– ” – двусторонний | У10 | – ” – | ||

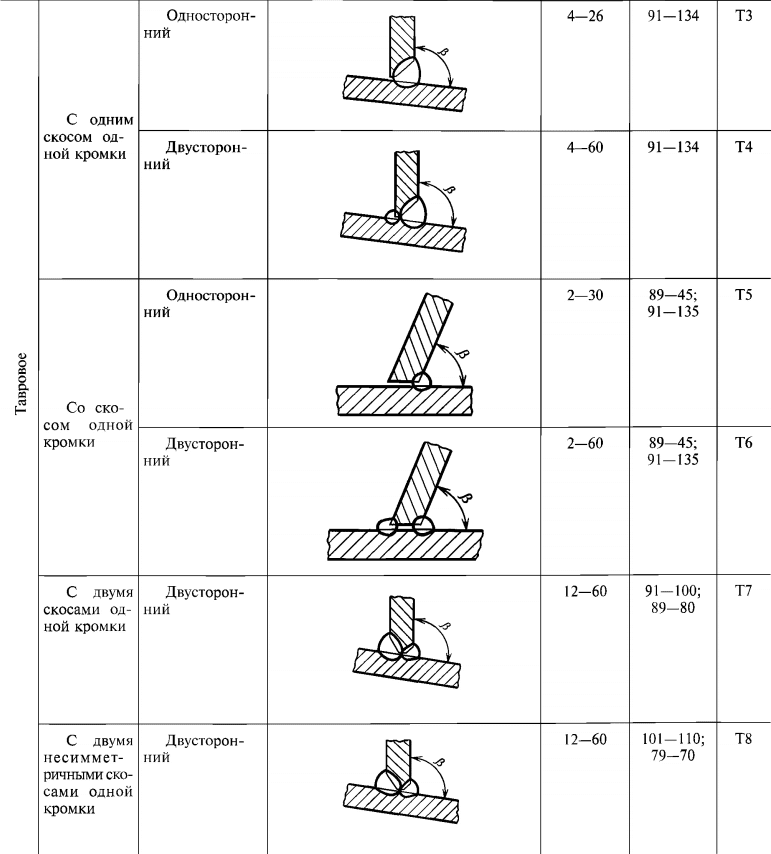

Тавровый без скоса кромок | Т1 | |||

двусторонний | Т3 | – ” – | ||

Тавровый со скосом одной кромки | Т6 | |||

–«- двусторонний | Т7 | -«- | ||

Тавровый с 2-мя скосами одной кромки | Т8 | |||

Нахлесточный | Н1 | |||

Нахлесточный двусторонний | Н2 | – ” – | ||

Конструктивные элементы подготовки кромок стыкового сварного соединения С17

при

сварке плавлением указаны на рис. 2.

2.

в – зазор

с – притупление

- угол скоса кромки

в

Рис. 2.

Размеры стыкового сварного шва С17 указаны на рис.3.

e

е – ширина шва

g – усиление шва

g1- проплав шва

h – провар (глубина

проплавления) шва

Рис. 3.

Размеры таврового шва Т1 указаны на рис.4.

k

k – катет шва

h – глубина проникновения

(контролируется металлографически)

h

Рис.

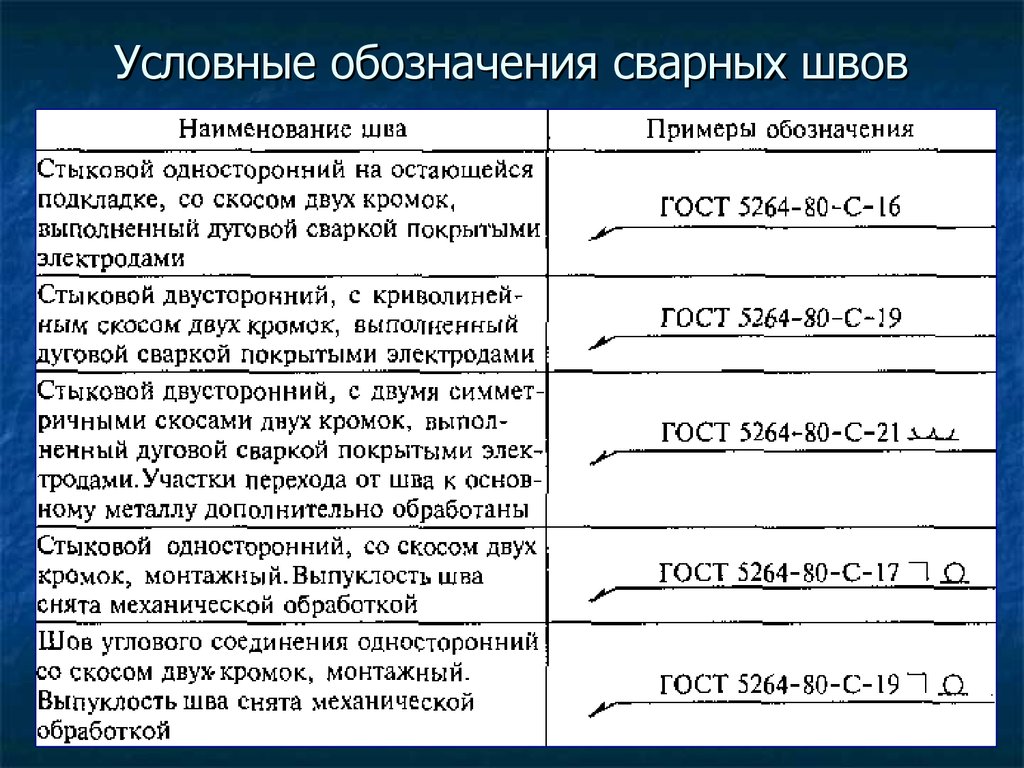

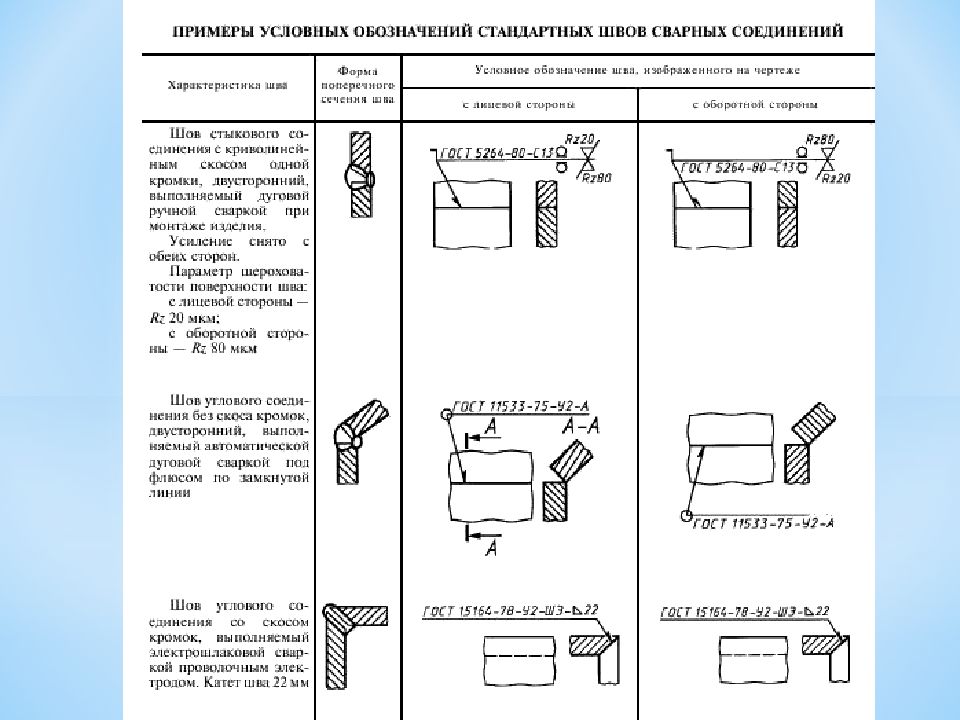

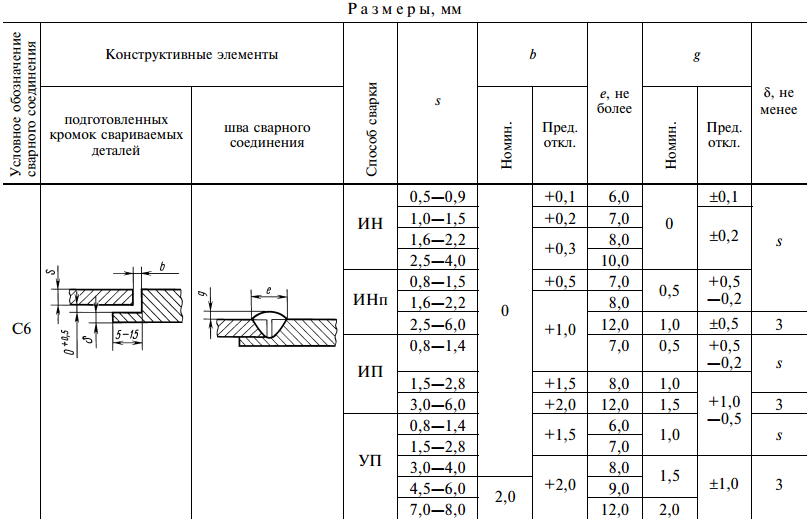

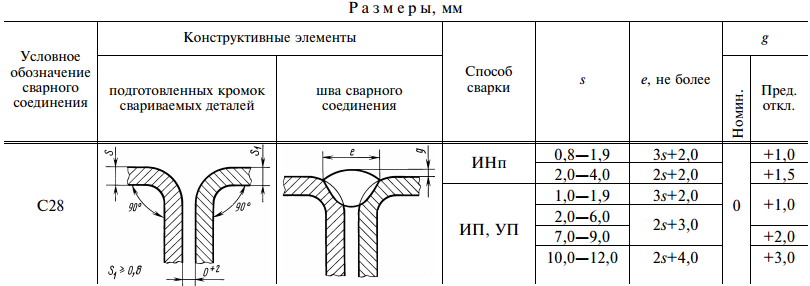

Вид сварки указывается после ГОСТ и обозначается следующим образом:

УП – плавящимся электродом в среде углекислого газа,

ИН – неплавящимся электродом в инертных газах без присадки,

ИНП – -” – с присадкой,

ИП – плавящимся электродом в инертных газах,

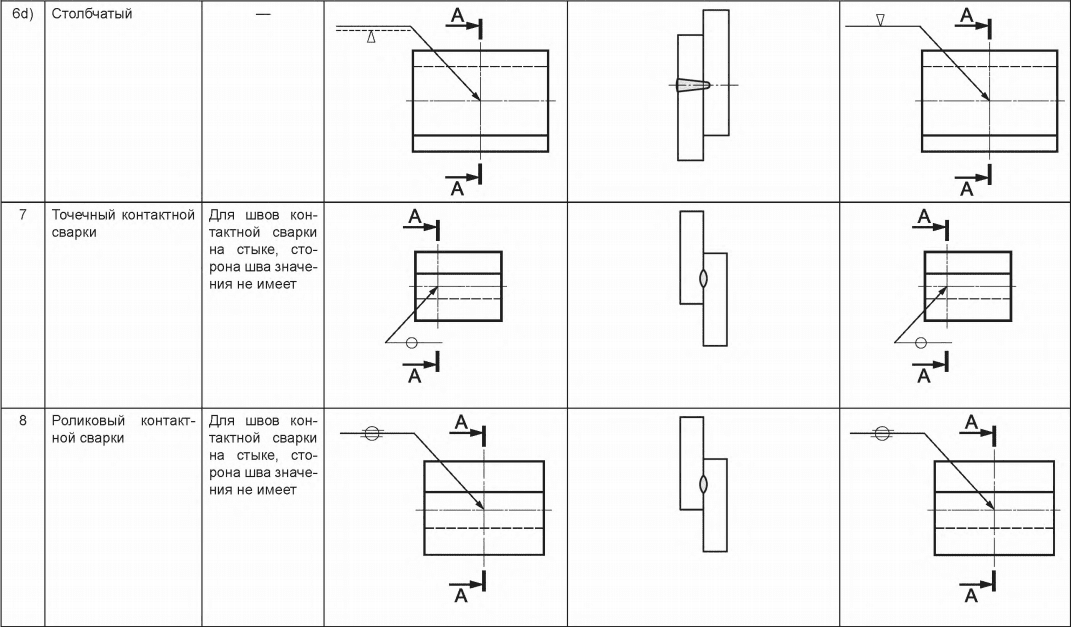

Кт – контактная точечная, Кр – роликовая, Кс – стыковая.

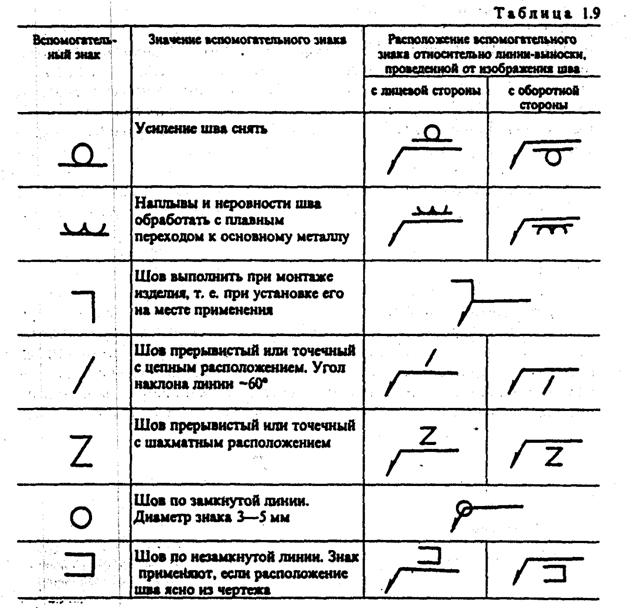

Вспомогательные знаки условных обозначений сварных соединений:

– шов по замкнутой линии.

– шов по незамкнутому контуру (с 3-х сторон).

– усиление или проплав или и то, и другое зачистить заподлицо с

основным металлом.

- поверхность шва зачистить с плавным переходом к основному металлу.

Пример условного обозначения таврового шва Т1, выполненного по незамкнутому контуру в среде углекислого газа плавящимся электродом по ГОСТ 14471-76 (УП) катетом 3 мм, преры-

вистого с длиной провариваемого участка 20мм и шагом 40 мм, зачищенного с плавным переходом к основному металлу с шероховатостью RZ40

ГОСТ 14471-76-Т1–У П – 3 -20/40- – -RZ40

Рис. 5.

5.

Пример условного обозначения контактной точечной сварки по ГОСТ 15878, диаметром ядра 5 мм, соединение 2-х рядное с шахматным расположением точек, расстояние между рядами 15 мм, шаг (расстояние между 2-мя соседними точками в ряду) равен 20 мм.

Ø 5

Виды сварных соединений и швов

В строительстве сварочные работы имеют особое значение. От их качества зависит долговечность постройки. Также это влияет на человеческие жизни. Новички нередко совершают ошибки при сварке деталей между собой. Эти ошибки заключаются в неверном определении соединения.

Сварное соединение: что и для чего

Сварным соединением называют три зоны стыков частей железа друг с другом, которые были обработаны под воздействием высокой температуры. Эти зоны можно условно разделить:

- Сварной шов. Появляется в процессе плавки металлов. При выполнении сварочных работ применяется материал для усадки.

- Зона плавления. Условно можно определить ее нахождение между швом и тем составом, из которого выполнены заготовки. Стоит отметить, что зона плавления не может нагреваться до высоких температур. Происходит заполнение зоны теми веществами, которые присутствуют в процессе сварки. Отсюда возникает разница в составе: основной состав заготовки и состав в зоне плавления будут отличаться.

- Термическое воздействие. Эта зона является линией, которая переходит в зону плавления. Первоначальные свойства, которые были присущи металлу и самой заготовке, подвергаются изменениям.

Сварной шов и сварное соединение: разница и сходство

Как уже было отмечено ранее, сварной шов и сварное соединение имеют разные значения. Швом называют ту часть детали, которая подверглась плавке. После плавки происходит стыкование элементов между собой. Затем расплавленный материал остывает и твердеет.

Сварные соединения: виды и особенности

Сварные соединения делятся на несколько видов. Деление основано на зависимости расположения заготовок относительно друг друга.

Деление основано на зависимости расположения заготовок относительно друг друга.

- Стыковое – соединение, которое под силу новичку. Скрепляются между собой несложные элементы, находящиеся в одной плоскости или в одном положении. В случае, когда свариваются детали разной толщины, возможно их смещение из-за неравномерности расположения. Трубы, резервуары являются примером готовых изделий. При их создании используется стыковое соединение швов. Положительным качеством является экономия времени на работу. Однако стоит тщательно подготавливать исходники и следить за качеством выполнения. Затраты по времени меньше, чем при использовании других вариантов сварки. Электроды направляются на толстые участки. В этом случае нагрев будет увеличен, а тонкие детали смогут избежать появления прожогов.

- Угловое – такое соединение, которое позволяет стыковать детали под разным наклоном. В случае, когда исходники отличаются по толщине, заготовку с толстыми стенками помещают внизу. Соединение следует выполнять с двух сторон.

Это позволит сделать стыки более прочными. Изнутри соединение происходит при помощи малого тока. Такой подход не оставит закруглений на стыках.

Это позволит сделать стыки более прочными. Изнутри соединение происходит при помощи малого тока. Такой подход не оставит закруглений на стыках. - Тавровое – такое соединение, которое необходимо для «сращивания» торца одной заготовки с боковой частью другой. Угол наклона может достигать 90 градусов или меньше.

- Нахлесточное соединение применяется для совмещения двух параллельных деталей. Расположены эти детали друг на друге так, что имеется незначительное перекрытие. Сварочные работы проводятся с обеих сторон. Это предотвратит попадание влаги в перекрытия и увеличит их прочность. Соединение при помощи сварки может выполнить и непрофессионал, так как нет опасности прожога. Подготовка кромок требуется минимальная. Минусом являются затраты металла.

- Торцевое используется для соединения элементов со стороны торца. Угол между заготовками может быть в диапазоне до 30 градусов. Торцевое соединение применяется при изготовлении контейнеров, шкафов и других изделий. Достоинством метода считают минимальные риски дефектов.

К дефектам относятся появление деформации или прожженных участков. К недостаткам относят большой объем затрачиваемого материала. Коррозияобразуется в случае, когда влага попадет на участок соединения швов.

К дефектам относятся появление деформации или прожженных участков. К недостаткам относят большой объем затрачиваемого материала. Коррозияобразуется в случае, когда влага попадет на участок соединения швов.

Сварные швы: как их различать

В процессе сварочных работ могут применяться различные виды сварочных швов.

Положение в пространстве

Швы можно разделить на такие виды, как:

- Нижние – это такие швы, которые расположены ниже положения самого сварщика. Материалы, которые подвергаются плавлению, не вытекают за границы ванны. Все испарения поднимаются без препятствий. Рабочий, выполняющий сварку, производит все манипуляции вдоль места соединения деталей. Движения поперечные.

- Горизонтальные швы используются для сварочных работ, когда все элементы расположены вертикально. Движения горелки осуществляются справа налево или в обратном направлении. Для того, чтобы избежать стекания расплавленных материалов, заранее смещают нижнюю заготовку на миллиметр в сторону.

Скорость работы необходимо выбирать такую, чтобы не допустить стекания металла и появления мест, где соединение проварено слабо.

Скорость работы необходимо выбирать такую, чтобы не допустить стекания металла и появления мест, где соединение проварено слабо. - Вертикальные швы необходимы для закрепления стыков вертикальных деталей между собой. Принцип проведения работ заключается в движении горелки вверх при малых токах.

- Потолочными называются такие швы, которые требуют от мастера поднятия горелки над головой. За счет поверхностного натяжения происходит сдерживание расплавленных материалов.

Конфигурация шва

От формы стыков будет зависеть классификация по конфигурации швов:

- Прямолинейные – стыки расположены в соответствии с прямой линией.

- Спиральные или кольцевые – такие швы, которые выполняются по типу спирали или круга.

- Криволинейные швы – это швы, которые идут вдоль изогнутого края.

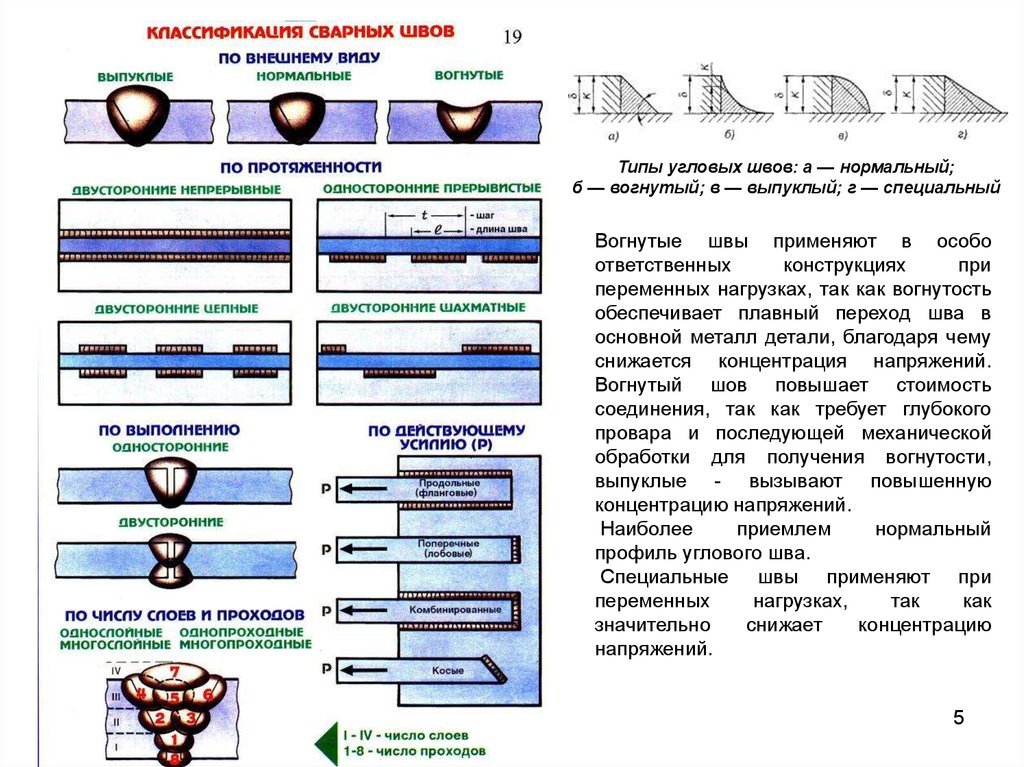

Выпуклость шва

По форме перпендикулярного соединения различают:

- Выпуклые – те швы, которые используются при сборке частей изделия с увеличенной статической нагрузкой.

Еще одно название – усиленные.

Еще одно название – усиленные. - Ослабленные швы («вогнутые») необходимы для выполнения сварочных работ с тонким металлом.

- Плоские швы используются для изготовления изделий. Для них требуется наличие динамического влияния на металл и деталь.

- Швы, которые по форме напоминают треугольник, используются при тавровом или угловом соединении. В этом случае сила нагрузки меняется. Она является непостоянной.

Стень протяженности шва

От длины шва зависит и его классификация:

- Цепной шов с прерывистой линией, который можно называть двусторонним. Отличительной особенностью является равномерное расположение имеющихся разрывов.

- Двусторонний шахматный шов напоминает шахматное поле. Отрезок с одной заготовки смещается относительно отрезка другой заготовки.

- Точечный шов возникает при сварке контактным способом.

Длина шва

- Коротким считается отрезок до 25 сантиметров.

- Средним – от 25 сантиметров до 1 метра.

- Длинным называется шов, который превышает 1 метр.

Количество проходов

Выбор сварочного соединения и шва осуществляется на основе требований к готовому изделию. Эти требования заключаются в механическом воздействии, технических характеристиках материалов. Сварной шов образуют при помощи валика, который получается при каждом новом проходе.

Проход в один шаг используется для соединения металла, толщина которого не превышает 5 миллиметров. При угловом соединении деталей от 6 до 8 миллиметров используются также однопроходные швы. При стыковом соединении потребуется двухшаговый проход. Сварка изделий с плотными стенками требует применения нескольких слоев швов, чтобы избежать искажений при использовании высоких температур.

Вектор действия сил внешней среды и направление действующих усилий

Различают такие виды швов, как:

- Продольные – направление движения усилий выполняется параллельно. Такие швы еще называются фланговыми.

- Швы, которые располагаются под углом менее 90 градусов относительно действующего направления усилий – косые.

- Поперечные или лобовые сварные швы выполняются под углом, равным 90 градусов.

- Комбинированные или смешанные – швы, которые сочетают все признаки.

Вид сварки

Сварочный аппарат влияет на те условия, которые возникают при работе с металлом. Среди моделей можно выделить:

- Электродуговая для ручной сварки.

- С режимом автоматической сварки.

- Со смесью инертных газов.

- С газовой горелкой.

- С лазерной горелкой.

- С плазменной горелкой.

Сварной шов: переходим к требованиям

Условия применения сварочного оборудования, технологии выполнения работ, характеристики материалов и другие особенности сварки влияют на требования. ГОСТ регламентирует правила и требования, которые созданы по отдельным направлениям. Однако существует ряд общих требований, к которым относятся:

- Устойчивость и восприимчивость к коррозии.

- Устойчивость к веществам с агрессивным воздействием на металлы и другие материалы.

- Срок эксплуатации.

- Прочность и устойчивость к нагрузкам.

Качество шва зависит от подготовки материалов. Технология соблюдения алгоритма оказывает влияние на изделие.

От чего зависит качество сварного соединения

Качественный сварной шов соответствует:

- Степени подготовленности материалов.

- Следованию алгоритму действий.

Качество соединения при сварке зависит от изгибов кромки. Существует порядок действий, который проводится для подготовки к сварке металла:

- Устранение загрязнений, коррозии, неровностей детали на расстоянии не менее 2 сантиметров от края.

- В случае, когда деталь имеет толщину более 3 миллиметров, производится снятие фаски. После этого должен остаться притупленный край.

- Между заготовками производят установку зазоров.

Как осуществляется контроль

Государственные нормы контролируют качество готовых изделий. Эти нормы описывают значимые качества готового изделия. Эти качества должны соответствовать стандартам, техническим и механическим требованиям.

Эти качества должны соответствовать стандартам, техническим и механическим требованиям.

По ГОСТу «вычислить» качественную деталь можно по следующим характеристикам:

- Способ «статистический» предусматривает постепенное увеличение нагрузки на проверяемую деталь. Метод требует много времени, так как нагрузка должна быть постоянной, а увеличение постепенным.

- Способ «динамический» заключается в использовании маятника. На деталь оказывается высокая нагрузка. Исследование не занимает много времени, так как все характеристики имеют максимальное значение.

- Способ «усталостный»: нагрузка увеличивается сразу. Особенностью способа является многократное создание максимальных величин. Количество циклов должно увеличиваться в зависимости от силы нагрузки.

Качество выполнения работы проверяется при помощи:

- Визуально-оценочного способа: применяется для визуальной оценки изготовленного предмета.

- Использования ультразвука. Специалисты используют приборы для ультразвукового сканирования.

Ультразвук не будет иметь отражения в зонах, где присутствуют недочеты и дефекты.

Ультразвук не будет иметь отражения в зонах, где присутствуют недочеты и дефекты. - Применения мыльного раствора и потока воздуха. Деталь окунается в мыльный раствор и подается воздушный поток. При имеющихся дефектах произойдет образование пузырей.

- Метода капиллярного окрашивания – особый красящий пигмент наносят на поверхность. Если в ней имеются неровности или микротрещины, это станет заметно.

- Метода гидравлического воздействия, который имеет сходства с методом капиллярного окрашивания. В изделие заливается вода, дается время на ожидание. Заполненные водой трещины будут свидетельствовать о наличии микротрещин. После простукивания детали трещины могут увеличиться, что является показателем явных дефектов.

- Метода применения магнитных волн. Проверяются те элементы, которые изготовлены из стали. Детали намагничиваются, затем происходит распыление металлического порошка по поверхности. Дефекты будут выявлены при неравномерном распределении частиц порошка.

Сварщик обязан знать основные правила сварки, особенности сварных швов и соединений. От этого зависит выбор способа сварки. Появление дефектов исключается.

От этого зависит выбор способа сварки. Появление дефектов исключается.

Типы положений сварки и 1G, 2G, 3G, 4G, 5G, 6G/6GR Типы соединений

Положения сварки в основном представляют собой различные углы соединения металлов. Обычно существует четыре типа положений сварки, а именно горизонтальное, плоское, вертикальное и потолочное. Наиболее распространенными типами сварных швов являются разделочные и угловые швы. Сварщики могут выполнять эти два сварных шва во всех четырех положениях. Кроме того, существуют специальные буквы для обозначения угловых и разделочных швов.

Угловой сварной шов (F) – Это метод сварки для соединения двух частей металла вертикально или под небольшим углом.

Сварной шов с канавкой (G) – это сварной шов, выполненный в канавке. Для выполнения прочных сварных швов требуется полное проплавление.

Подсветка поста:

- Позиции сварки канавок и угловых швов

- Типы положений сварки по AWS и ASME

- Позиции сварки труб и пластин

- 1G/1F/PA Положение (плоское)

- Положение 2G/PC (горизонтальное)

- Положение 2F/PB ( Горизонтальное)

- Положение 3G Uphill/PF (вертикальное)

- 3G Положение спуска/PG (вертикальное)

- Позиция 4G/PE (служебная)

- Положение 4F/PD (над головой)

- Положение 5G в гору (вертикально)

- Положение 5G на спуске (Вертикальное)

- 6G Положение подъема/спуска

- Тест 6GR

Позиции сварки желобков и угловых швов

Обычно используются следующие цифры и буквы.

Для положений сварки разделкой-

- 1G – (плоское положение сварки)

- 2G – (горизонтальное положение сварки)

- 3G – (вертикальное положение сварки)

- 4G – (позиция сварки над головой или над головой)

- 5G – (вертикальное положение сварки вверх/вниз)

- 6G/6GR – (верхнее вертикальное положение сварки)

Для положений угловой сварки-

- 1F – (плоское положение сварки)

- 2F – (горизонтальное положение сварки)

- 3F – (вертикальное положение сварки)

- 4F – (положение сварки над головой или над головой)

Типы положений сварки по AWS и ASME

- 1G/1F

- 2F/2G

- 3G в гору

- 3G Скоростной спуск

- 4F/4G

- 5G в гору

- 5G Скоростной спуск

- 6G в гору

- 6G Скоростной спуск

Позиции сварки труб и пластин

Обычно имеется шесть позиций сварки с определенными цифрами и буквами, т. е. 1G, 2G, 3G, 4G, 5G и 6G/6GR. Все положения используются под разными углами и формами при выполнении сварки. Как правило, способы и идеи сварки схожи в разных странах. Но AWS D1.1 (относится к AWS A3.0), ASME IX и ISO 15614-1 используют разные названия в своих таблицах.

е. 1G, 2G, 3G, 4G, 5G и 6G/6GR. Все положения используются под разными углами и формами при выполнении сварки. Как правило, способы и идеи сварки схожи в разных странах. Но AWS D1.1 (относится к AWS A3.0), ASME IX и ISO 15614-1 используют разные названия в своих таблицах.

Положение 1G/1F/PA (плоское)

Положение 1G/1F/PA — это плоское положение сварки. В этом положении сварщики помещают металлические детали прямо под горелку. Это положение выполняется также для стыковых, разделочных и угловых швов.

Положение 2G/PC (горизонтальное)

Это горизонтальное положение для стыковых сварных швов. В этом положении сварки металлическая деталь остается параллельной телу сварщика, и он сваривает ее, оставаясь перед собой.

Положение 2F(2f)/PB ( Горизонтальное)

Положение 2F/PB — это горизонтальное положение сварки, используемое для угловых швов. Это сложнее, чем позиция 1F. Сварщик должен держать горелку под углом 45° большую часть времени, когда деталь находится рядом с ним. Но точный угол горелки зависит от углов пластины и трубы.

Сварщик должен держать горелку под углом 45° большую часть времени, когда деталь находится рядом с ним. Но точный угол горелки зависит от углов пластины и трубы.

В позиции 2F/2f сварка встык немного сложнее, чем плоская сварка . Это происходит из-за того, что расплавленный металл стекает вниз по стыку, а тепло горелки поднимается вверх по стыку. Следовательно, на стыки нельзя наносить равномерный депозит.

Для получения более качественных сварных швов сварщикам необходимо выровнять металлы и сварить их с обоих концов. Движения горелки должны быть слегка вверх и вниз для равномерного распределения тепла по обеим сторонам соединения. Таким образом, расплавленный металл не будет течь к нижней стороне соединения и быстрее затвердеет наплавленный металл. Для мастера-сварщика нужен большой опыт работы в 2ф или любом горизонтальном положении. 2f — одно из горизонтальных положений для теста на филе.

Существует еще горизонтальное фиксированное положение сварки или положение сварки труб. При этом ось трубы остается почти горизонтальной. Примечательно, что свариваемая труба не должна двигаться или вращаться при выполнении сварки.

В другом положении для сварки в горизонтальном положении, труба кладется плоско и сварка производится путем ее вращения по мере необходимости. Сначала сварщику необходимо выровнять стыки и сварить их. Для захвата трубы сварщики могут использовать стальные перемычки при использовании сварочной горелки.

Другое аналогичное положение сварки — 2G, что означает горизонтальное положение сварки для разделки , а не для угловых швов. В этом положении ось шва остается горизонтальной, а шов обращен в вертикальную плоскость.

Положение 3G Uphill/PF (вертикальное)

Вертикальное положение вверх, используемое как для стыковых, так и для угловых сварных швов. При сварке угол горелки остается равным 45°, и сварщик использует металл из нижней части.

При сварке угол горелки остается равным 45°, и сварщик использует металл из нижней части.

Положение 3G Downhill/PG (Вертикальное)

Это положение вертикально вниз, используемое для угловых и стыковых сварных швов. Сварщики использовали металл верхней части. Эта позиция считается хорошей с точки зрения продуктивности.

Положение 4G/PE (над головой)

Это положение над головой, используемое для сварки встык. Сварщики должны держать горелку снизу металлической детали. Как правило, это сложная и тяжелая позиция. Сварщики должны установить правильные параметры перед сваркой.

Положение 4F/PD (над головой)

Это положение также используется для угловых сварных швов. В основном сварщик держит горелку под углом 45°, находясь под металлической деталью, и это зависит от положения трубы/плиты.

Положения для сварки 5G-

Положение для сварки 5G используется для сварки труб, при этом ось трубы устойчиво находится в горизонтальном положении без поворота или вращения. 5G означает «сварной шов с разделкой кромок». Американское общество сварщиков/Американское общество инженеров-механиков называет его 5G ; и стандарт ISO/EN как PF .

5G означает «сварной шов с разделкой кромок». Американское общество сварщиков/Американское общество инженеров-механиков называет его 5G ; и стандарт ISO/EN как PF .

5G Положение вверх по склону (вертикально)

Это положение вертикально вверх, используемое для сварки труб встык. Это распространенный ручной способ сварки труб. В этом положении сварщики последовательно выполняют три способа сварки, начиная с верхнего положения до горизонтального, а затем в плоском положении. В положении 5G труба не поворачивается и не вращается; вот почему это сложно.

Положение 5G “Вниз по склону” (Вертикальное)

Это положение вертикально-вниз, используемое для сварки труб встык. Положение 5G под уклон — очень хороший и производительный способ сварки труб вручную. В этом положении сварщики должны использовать надлежащее и специальное оборудование для сварки труб против силы тяжести расплавленного металла. Благодаря этому повышается производительность сварки и достигаются желаемые результаты сварки. Во время 5G сварщики проходят три этапа сварки, начиная с горизонтального положения, затем горизонтального положения и заканчивая потолочным положением.

Благодаря этому повышается производительность сварки и достигаются желаемые результаты сварки. Во время 5G сварщики проходят три этапа сварки, начиная с горизонтального положения, затем горизонтального положения и заканчивая потолочным положением.

Различные названия позиции сварки 5G для следующих организаций:

| Номенклатура ASME/AWS | Стандартные позиции ISO |

| 5G Положение сварки вверх по склону | PH сварочная позиция |

| 5G Положение для сварки под уклоном | Положение сварки PJ |

Позиции сварки 6G-

Это один из самых сложных типов сварочных позиций для сварщиков. Позиция является предварительным условием для получения сертификата. В некоторой степени это положение похоже на 5G/PH/PJ, но труба стоит под углом 45° к другой. Другие названия: 6G Uphill/H-L045 и 6G Downhill/J-L045 Положение .

Сварочная позиция 6G, также известная как потолочная сварочная позиция или испытательная позиция сварщика . В этом положении одна труба должна располагаться под углом 45° к другой. Вот почему становится самой сложной и ответственной позицией для сварщиков . Кроме того, сварщикам необходимо принимать очень много положений тела при выполнении сварки.

При сварке в положении 6G в основном используются три шва: горизонтальный (сложный), плоский (легкий) и вертикальный (сложный). Заливочный поток металла вниз является основной причиной затруднения. А в вертикальном положении сварщикам становится сложнее, так как это потолочная сварка. Таким образом, сварщику необходимо много попрактиковаться в положении 6G, прежде чем приступить к сварке. Сертифицированный сварщик редко сталкивается с должностью 6G во время работы в отрасли во время службы, но для них это обычное испытание перед приемом на работу.

Основное использование положения сварки 6G для изготовления и монтажа труб и трубопроводов, в основном на химических заводах, нефтегазовых заводах, промышленных предприятиях и любой другой аналогичной отрасли, использующей трубы и трубопроводы .

Тест 6GR

Это еще одна форма теста 6G. Буква R означает «ограниченный». Это означает, что сварной шов выполняется в «кольцевом режиме» путем размещения стальной пластины ниже места сварки с дюймовым зазором . По сути, это еще один уровень сложности для сварщиков в процессе аттестации. В 6GR сварщики должны выполнять соединения рядом с препятствиями, такими как кронштейны и стены, и прикреплять трубу к другой конструкции.

Заключение

Таким образом, информация о типах сварочных позиций, таких как 1G, 2G, 3G, 4G, 5G и 6G/6GR, полезна для студентов, сварщиков, преподавателей и других специалистов. Сварочные должности играют основную роль в процессе аттестации сварщиков. Их можно испытывать в положениях от 1G до 6G как для угловых, так и для разделочных швов.

Сварочные должности играют основную роль в процессе аттестации сварщиков. Их можно испытывать в положениях от 1G до 6G как для угловых, так и для разделочных швов.

Связанный: Другие типы сварки

Различные сертификаты сварки | Блог Red-d-Arc Red-D-Arc Welderentals

11 июня, 19 13:48 · Оставить комментарий · Red-D-Arc

Сертификация сварщика является ключевым достоянием профессионального сварщика и дает множество наград. Первым из них является добавление квалификаций при рассмотрении определенных видов сварки, но повышение стабильности работы и более высокая заработная плата часто сопровождаются сертификацией.

Производители хотят быть уверены, что поставляют своим клиентам продукцию высокого качества. Сертификация сварки — отличный способ убедиться в том, что сварные швы изготовленных компонентов имеют хорошее качество. Эти высококачественные сварные швы могут быть доказательством того, что сварщик прошел испытание сварщика, которое оценивает уровень квалификации сварщика в конкретных обстоятельствах или работе.

Сварщик может одновременно иметь один или несколько сертификатов сварщика, поскольку каждый сертификат охватывает комбинацию типа материала, типа соединения, процесса сварки и одного или нескольких положений сварки. В результате сварщику может потребоваться несколько уникальных сертификатов сварщика, чтобы выполнить все сварные швы на сложной детали с использованием различного сварочного оборудования.

Прежде чем мы обсудим, какие типы сертификатов может получить сварщик, знание различных типов сварных швов и положений — это то, с чего следует начать до начала процесса сертификации.

Типы сварных швовСварные швы можно отнести к определенному типу в зависимости от ориентации и подготовки свариваемых деталей. Двумя наиболее распространенными типами соединений являются:

- Угловой шов: Чаще всего угловой шов представляет собой сварку в складке, образованной двумя кусками металла, ориентированными перпендикулярно друг другу.

- Сварка с разделкой кромок: Чаще всего сварка с разделкой кромок включала сварку в складке, образованной двумя кусками металла, соединенными встык в одной плоскости.

В мире сертификации получение сертификата сварки для выполнения разделочных швов часто позволяет выполнять угловые швы, но не наоборот. Точно так же на трубе или пластине могут быть выполнены как угловые, так и разделочные сварные швы. Часто сертификация на табличке также обеспечивает сертификацию труб очень большого диаметра.

Понимание типов сварочных процедурКак и в случае с типами сварных швов, получение сертификата на один сварочный процесс не позволяет сваривать одни и те же типы соединений с помощью разных сварочных процессов.

Дуговая сварка защитным металлом (SMAW) Дуговая сварка защитным металлом также известна как дуговая сварка. В нем используется расходуемый электрод, который создает защитную среду вокруг расплавленного металла сварного шва в дополнение к нанесению присадочного материала. Стыковка по-прежнему очень популярна при прокладке трубопровода и монтаже металлоконструкций

Стыковка по-прежнему очень популярна при прокладке трубопровода и монтаже металлоконструкций

Дуговая сварка с флюсовой проволокой часто упоминается просто как «флюсовая проволока». Как и в SMAW, в нем используется расходуемый электрод, который защищает сварной шов, но вместо этого электрод представляет собой трубчатую проволоку. В процессе может использоваться или не использоваться внешний защитный газ для дополнительной защиты сварного шва. Сварка порошковой проволокой, не требующая защитного газа, популярна при ремонте стальных конструкций и в полевых условиях, в то время как вариант процесса с защитным газом популярен при изготовлении судов и вагонов, а также во многих других областях, требующих тяжелых условий эксплуатации.

Газовая сварка металлическим газом (GMGW/MIG) Дуговая сварка металлическим газом также известна как MIG, что означает металлический инертный газ. Как и в случае с некоторыми проволоками FCAW, для защиты сварного шва от атмосферы требуется внешний защитный газ. Преимущество MIG заключается в том, что проволока не образует шлака, который необходимо очищать после сварки. Хотя MIG не допускает грязных или ржавых материалов, как дуговая сварка с флюсовой проволокой, это гораздо более производительный процесс и популярен для тяжелого оборудования и общего производства.

Как и в случае с некоторыми проволоками FCAW, для защиты сварного шва от атмосферы требуется внешний защитный газ. Преимущество MIG заключается в том, что проволока не образует шлака, который необходимо очищать после сварки. Хотя MIG не допускает грязных или ржавых материалов, как дуговая сварка с флюсовой проволокой, это гораздо более производительный процесс и популярен для тяжелого оборудования и общего производства.

Дуговая сварка вольфрамовым электродом также известна как TIG, что означает вольфрамовый инертный газ. Этот процесс отличается от вышеупомянутого тем, что электрод изготовлен из вольфрама и является неплавящимся. Чтобы добавить наполнитель в сварной шов, он должен быть добавлен вручную сварщиком или сварочным аппаратом. Для защиты наплавленного металла от атмосферного загрязнения требуется внешний защитный газ. Основным преимуществом TIG является высокий уровень контроля, обеспечиваемый процессом, особенно при сварке материалов, отличных от стали, в условиях высокой чистоты. Обычными пользователями процесса TIG являются аэрокосмическая и автомобильная промышленность.

Обычными пользователями процесса TIG являются аэрокосмическая и автомобильная промышленность.

Сертификат сварщика часто ограничивает владельца определенным диапазоном положений для сварки в зависимости от положения при сварке, в котором проводилось сертификационное испытание. Положения сварки обычно обозначаются числовым обозначением:

- Указывает, что сварка происходит в «плоском» положении. Обычно это означает, что ось сварки проходит вдоль поверхности, на которой ведется работа, будь то стол или пол. Это положение сварки часто считается самым простым, но важно поддерживать хороший контроль скорости перемещения, чтобы предотвратить проблемы с включением шлака или непроваром.

- Указывает, что сварка происходит в «горизонтальном» положении. Как правило, это означает, что ось сварки параллельна земле, но направление сварки — слева направо, а не вверх/вниз. Поскольку горизонтальное положение считается более сложным, чем горизонтальное, многие сертификаты горизонтального положения также распространяются на горизонтальное положение в дополнение к горизонтальному положению.

- Указывает, что сварка происходит в «вертикальном» положении. Как правило, это означает, что ось сварки перпендикулярна земле, а направление сварки сверху вниз или наоборот. Вертикальное положение более подвержено негативному воздействию силы тяжести, и по этой причине вертикальное положение считается еще более тяжелым, чем горизонтальное и горизонтальное.

- Указывает, что сварка происходит в «потолочном» положении. Как правило, это означает, что ось сварки параллельна земле и, как следует из названия, расположена над головой. Трудность достижения комфорта и необходимость бороться с гравитацией лицом к лицу делают положение сварки над головой трудным.

- Указывает, что сварка происходит на трубе, когда труба ориентирована горизонтально к полу. Проблема с этим положением заключается в том, что вы должны сваривать в плоском, вертикальном и потолочном положениях по мере продвижения по окружности трубы.

- Указывает, что сварка происходит на трубе, расположенной под углом 45 градусов к полу.

Он использует многие из тех же навыков, что и положение 5G, но с повышенной сложностью, которая требует дополнительной осторожности при работе с углами, углами перемещения, а также размещением бортов.

Он использует многие из тех же навыков, что и положение 5G, но с повышенной сложностью, которая требует дополнительной осторожности при работе с углами, углами перемещения, а также размещением бортов.

Чтобы стать хорошим сварщиком, вам необходимо знать вышеуказанные сварочные позиции для успешного выполнения различных сварочных работ. Тем не менее, существуют определенные сертификаты и требования, которые вы, возможно, захотите получить в качестве сварщика, чтобы продемонстрировать свои профессиональные способности и увеличить свои шансы на получение работы по сварке. Если вы заинтересованы в получении каких-либо сертификатов, Американское общество сварщиков (AWS) предлагает множество других сертификатов, включая различные специальные сертификаты, такие как:

- Сертифицированный сварщик (CW)

- Сертифицированный инспектор по сварке (CWI)

- Сертифицированный преподаватель сварки (CWE)

- Сертифицированный специалист по контактной сварке (CRWT)

- Сертифицированный супервайзер по сварке (CWS)

- Сертифицированный инженер-сварщик (CWE)

Наличие этих сертификатов даст любому сварщику конкурентное преимущество и повысит общую рыночную привлекательность для выполнения более сложных сварных швов. Кроме того, существуют различные курсы по технике безопасности, которые сварщикам может потребоваться пройти перед выполнением определенных работ. прохождение как курсов по технике безопасности, так и сертификатов по сварке через AWS поможет обеспечить безопасную рабочую среду для всех сварщиков и сотрудников.

Кроме того, существуют различные курсы по технике безопасности, которые сварщикам может потребоваться пройти перед выполнением определенных работ. прохождение как курсов по технике безопасности, так и сертификатов по сварке через AWS поможет обеспечить безопасную рабочую среду для всех сварщиков и сотрудников.

Сварка — это захватывающая возможность в промышленном секторе из-за высокого спроса на рабочие места и широкого спектра промышленных процессов. Но поскольку мир сварки настолько велик, существуют сертификаты сварщиков, чтобы сообщить о навыках сварщиков в предписанной среде, которая включает тип основного металла, тип сварного шва, процесс и положение сварного шва.

Если у вас есть дополнительные вопросы о сертификации сварщиков, позвоните нашим представителям мирового уровня по работе с клиентами по телефону 1-866-733-3272. Наши представители и специалисты по сварке могут помочь вам понять и решить широкий спектр проблем, которые могут возникнуть у вас.

Это позволит сделать стыки более прочными. Изнутри соединение происходит при помощи малого тока. Такой подход не оставит закруглений на стыках.

Это позволит сделать стыки более прочными. Изнутри соединение происходит при помощи малого тока. Такой подход не оставит закруглений на стыках.  К дефектам относятся появление деформации или прожженных участков. К недостаткам относят большой объем затрачиваемого материала. Коррозияобразуется в случае, когда влага попадет на участок соединения швов.

К дефектам относятся появление деформации или прожженных участков. К недостаткам относят большой объем затрачиваемого материала. Коррозияобразуется в случае, когда влага попадет на участок соединения швов. Скорость работы необходимо выбирать такую, чтобы не допустить стекания металла и появления мест, где соединение проварено слабо.

Скорость работы необходимо выбирать такую, чтобы не допустить стекания металла и появления мест, где соединение проварено слабо. Еще одно название – усиленные.

Еще одно название – усиленные.

Ультразвук не будет иметь отражения в зонах, где присутствуют недочеты и дефекты.

Ультразвук не будет иметь отражения в зонах, где присутствуют недочеты и дефекты.

Он использует многие из тех же навыков, что и положение 5G, но с повышенной сложностью, которая требует дополнительной осторожности при работе с углами, углами перемещения, а также размещением бортов.

Он использует многие из тех же навыков, что и положение 5G, но с повышенной сложностью, которая требует дополнительной осторожности при работе с углами, углами перемещения, а также размещением бортов.