Типы сварных соединений и сварных швов: виды сварных соединений и классификация способов сварки

alexxlab | 01.05.2023 | 0 | Разное

отличия от соединений и описание разновидностей

- Главная >

- Блог >

- Типы сварных швов: отличия от соединений и описание разновидностей

15.09.2022

Сварка

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Требования к сварным швам

- Отличия сварных швов от соединений

- Типы сварных соединений

- Основные типы сварных швов

- Контроль качества сварных швов

Различные типы сварных швов используются в определенных условиях для специфического соединения деталей. Пренебрежение к выбору наиболее подходящего варианта влечет за собой неизбежную потерю качества соединения вплоть до его полной отбраковки.

Не менее важным будет знание о том, чем отличается сварной шов от сварного соединения. В нашей статье мы расскажем об этом, приведем типологию соединений и швов и обозначим требования к качеству, которые обеспечиваются нормативными актами.

Требования к сварным швам

Сварка сегодня признается как самый популярный метод для производства различных металлических конструкций. Ее популярность объясняется в первую очередь надежностью и прочностью итогового соединения. Вполне очевидно, что сварка широко применяется в производстве таких металлических изделий, которые будут нести серьезную нагрузку.

Но стоит отметить, что не все типы сварных швов обладают долговечностью, обещанную стойкость могут гарантировать лишь соединения, при изготовлении которых были соблюдены все требования, указанные в ГОСТе.

Основной документ, который прописывает критерии качества для различных типов и видов сварных швов, – это ГОСТ 23118-99.

- СП 105-34-96 – сводные правила, которые прописывают критерии качества для сварных швов, а также диктуют алгоритм проведения сварочных мероприятий;

- ВСН 006-89, ВБН А.3.1.-36-3-96 – инструкции по технологии проведения сварочных работ;

- ВСН 012-88 – инструкция, в содержании которой последовательно указаны все мероприятия по контролю качества выполненных работ.

Вышеперечисленные нормативные документы относятся к различным способам сварки и к различным типам швов сварных соединений.

Отличия сварных швов от соединений

Сварной шов и сварное соединение – понятия разные, но новички в сварке обычно путают эти термины. Шов – это место, где происходит стык заготовок, которые заблаговременно плавятся, а затем охлаждаются. Сварное соединение – это три участка, которые были подвержены воздействию высокой температуры.

- Швы, которые появляются в результате плавления основного материала. Также в ходе работы может добавляться присадочный металл.

- Зону сплавления. Территориально она располагается между сварным швом и материалом, из которого выполнены детали. Зона сплавления не подвержена нагреванию до высокой температуры. Здесь важно отметить, что она имеет свойство насыщаться элементами, которые участвуют в процессе присоединения, электродами или флюсом. По этой причине в составе будут присутствовать отличия от основного металла.

- Зону термического воздействия. Это полоса, которая соединяется с зоной сплавления. В месте соединения под воздействием высокой температуры происходит изменение первоначальных свойств.

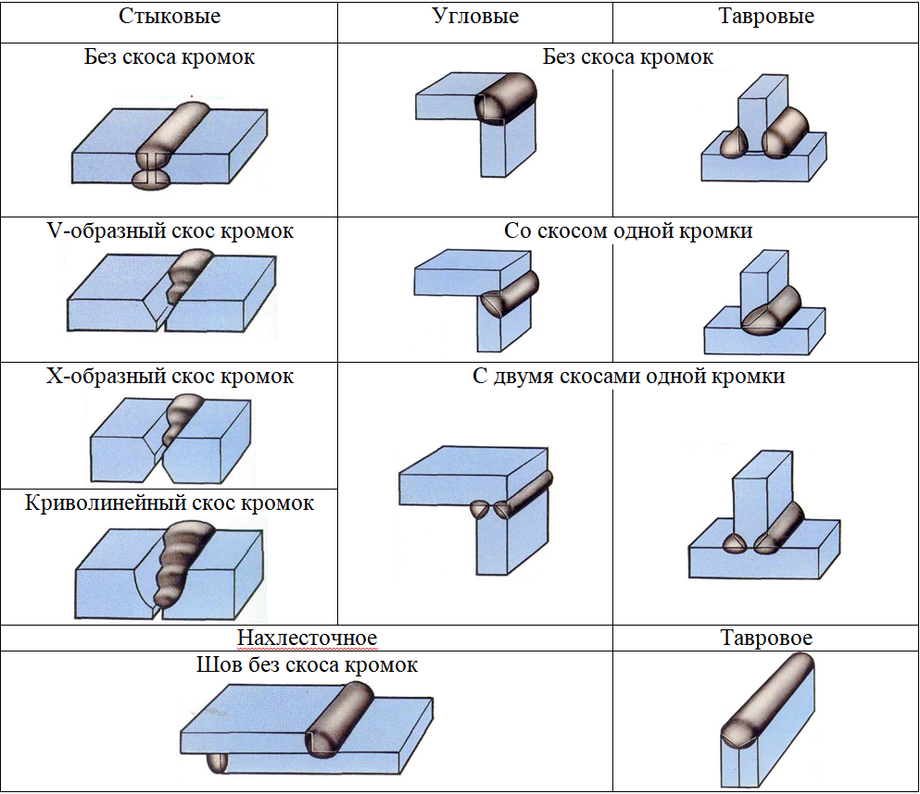

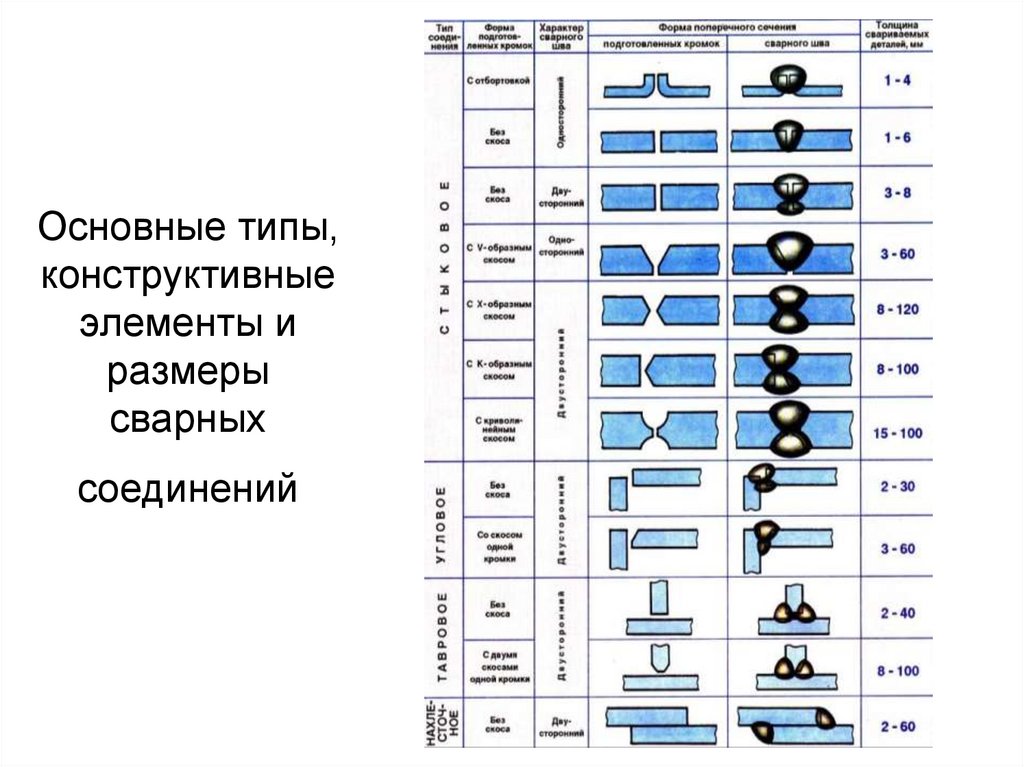

Типы сварных соединений

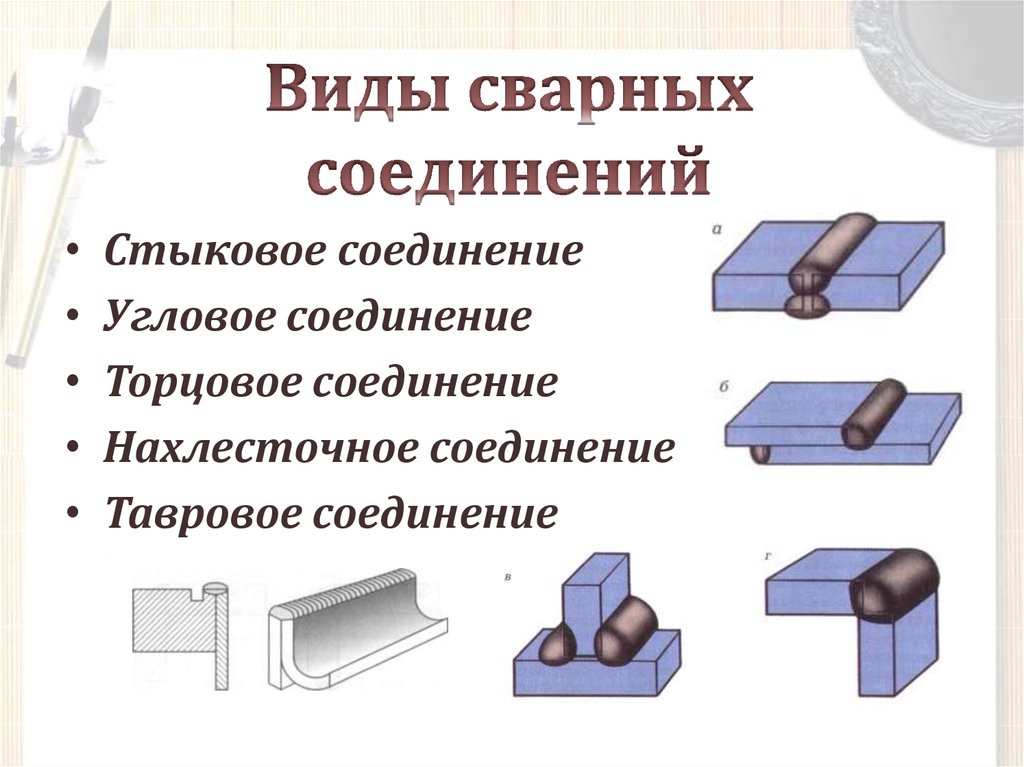

Сварные соединения имеют некоторые различия, поэтому они классифицируются на следующие виды:

- Стыковые. Особенностью соединения является расположение деталей в одной плоскости.

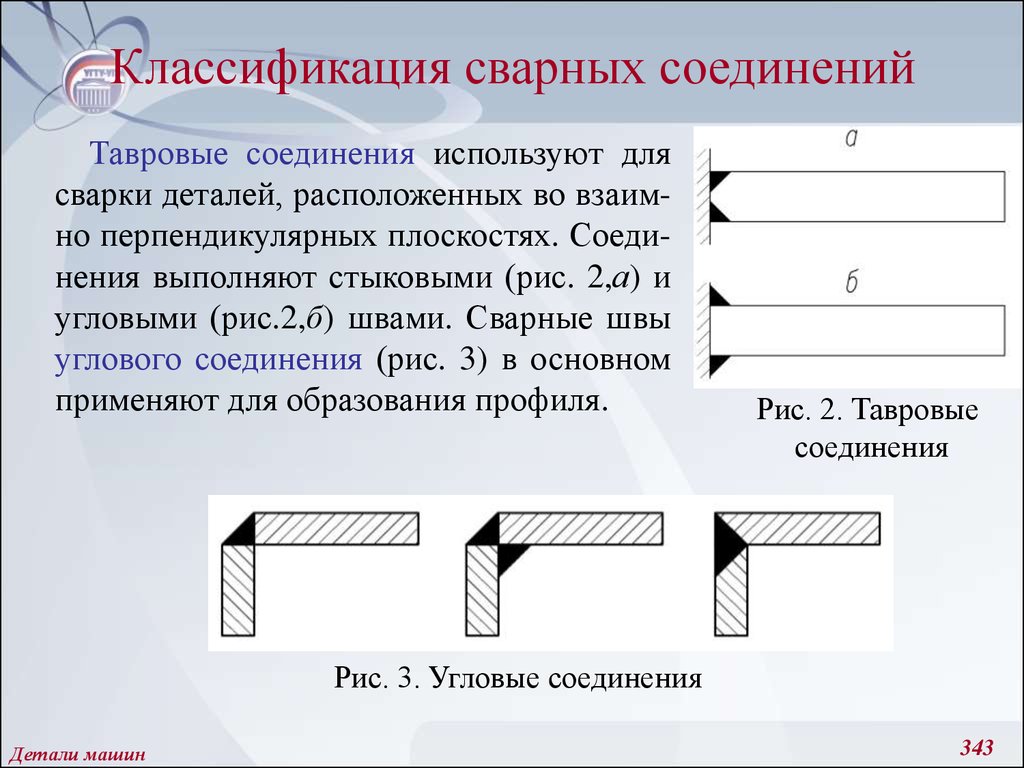

- Угловые. Элементы, которые необходимо соединить, располагают под определенным углом. Чаще всего этот угол равен 90°.

- Тавровые. При таком соединении торец одного из элементов располагается под углом не более 90°.

- Нахлесточные. Элементы располагаются параллельно по отношению друг к другу.

- Торцевые. В этом случае два торца свариваются в один целый элемент.

Остановимся немного подробнее на этих типах швов сварных соединений.

Стыковой шов получил свое распространение в сварке таких конструкций, как трубопроводы, металлические листы и трубы различного назначения. В данном случае свариванию подвергаются поверхности торцов. Перед тем как начать сварку, необходимо выполнить подготовительные действия: подогнать поверхности друг к другу. Чтобы добиться максимальной точности, можно предварительно использовать подварочный шов.

Среди достоинств этого вида следует отметить, что необходимость использования дополнительных материалов является минимальной. Также важно, что все элементы не должны иметь одинаковую толщину.

Также важно, что все элементы не должны иметь одинаковую толщину.

Важно: во время сварки электроды нужно направлять к той детали, толщина которой больше. Таким образом, нагрев будет более значительным, а детали с наименьшей толщиной будут защищены от прожогов.

Угловые швы применяются для соединения составляющих разнообразных емкостей, а также резервуаров. Чтобы угловое соединение имело наиболее высокое качество, детали следует устанавливать «лодочкой».

Тавровый вид получил свое широкое распространение в сварке несущих конструкций. Отметим, что к тавровой сварке необходимо основательно подготовиться. Основные преимущества таврового вида: высокая прочная и возможность применения в трудных местах – там, где сварку другими способами применить крайне сложно.

Нахлесточный метод используют для сварки металлических листов. Применение этого способа возможно, если толщина листов не будет превышать 1,2 см и между поверхностями элементов будут отсутствовать зазоры. Преимуществом способа является его простота. Чтобы выполнить работу, сварщику необязательно иметь высокий уровень квалификации.

Преимуществом способа является его простота. Чтобы выполнить работу, сварщику необязательно иметь высокий уровень квалификации.

Также среди достоинств следует отметить, что швы находятся на расстоянии друг от друга, за счет чего значительно повышается прочность соединения.

Торцевые соединения, как это понятно из названия, служат для соединения торцов. Преимуществом метода является возможность качественной сварки элементов независимо от их толщины. Также здесь следует отметить, что деформация деталей при использовании этого способа является минимальной.

Основные типы сварных швов

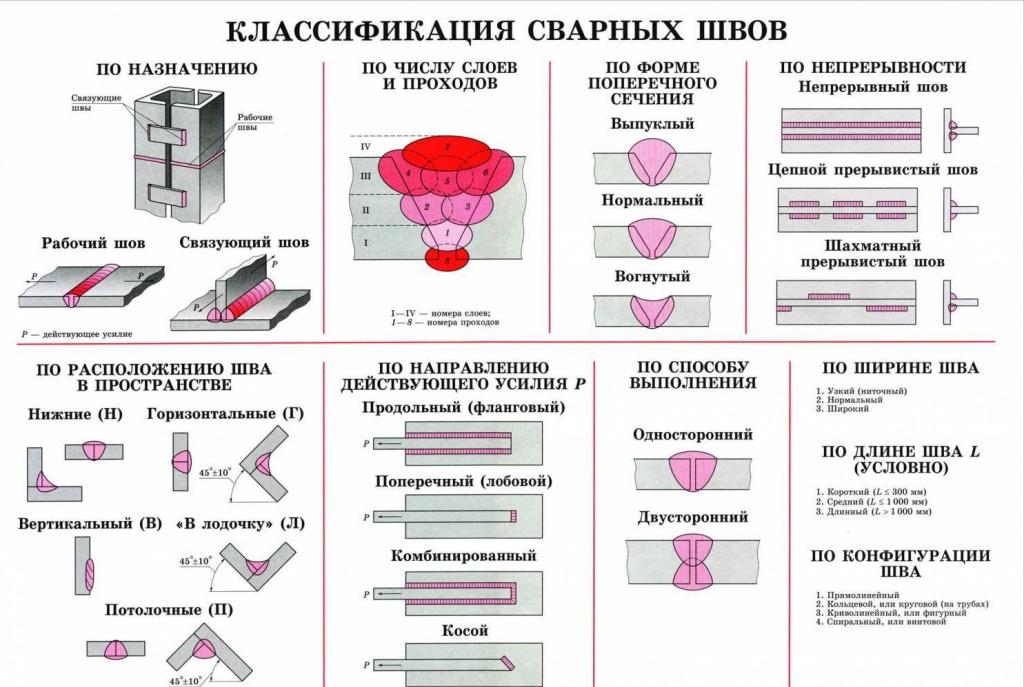

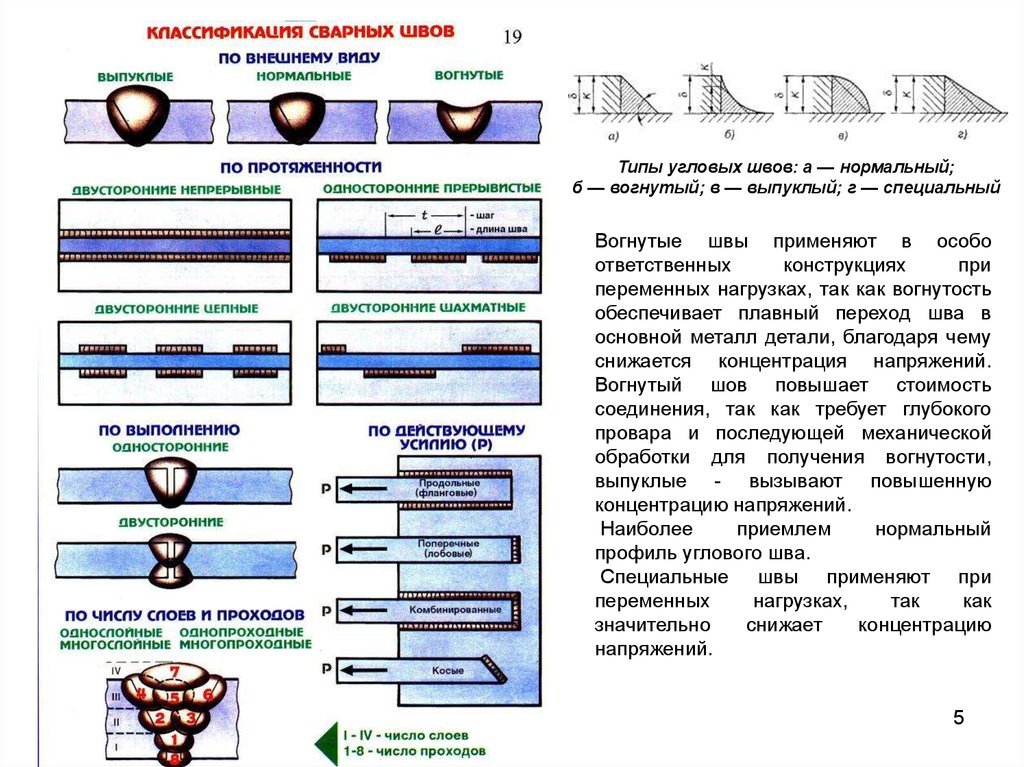

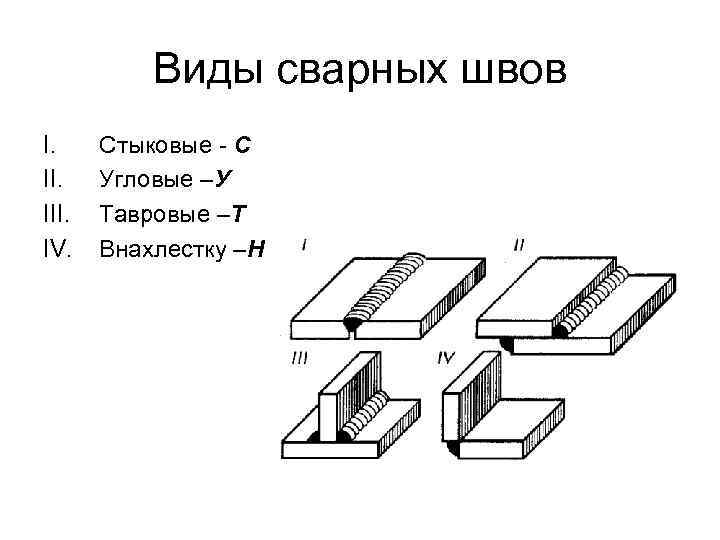

Типы сварных швов имеют несколько классификаций:

По положению в пространстве

Здесь принята следующая классификация:

- Нижние сварные швы располагаются внизу по отношению к специалисту. В этом случае расплавленный материал не может вытечь из сварочной ванны. При этом подъем шлаков и газов происходит без препятствий.

При нижней сварке проведение электрода или пламени происходит вдоль стыка, сварщик выполняет поперечные движения.

При нижней сварке проведение электрода или пламени происходит вдоль стыка, сварщик выполняет поперечные движения. - Горизонтальные швы производятся в том случае, если сварке подлежат вертикальные элементы. Сварка выполняется по горизонтальной траектории: справа налево и слева направо. Для того чтобы расплавленный металл не стекал, необходимо обеспечить смещение горизонтальной заготовки на уровень 1 мм. На скорость сварки необходимо обратить особенное внимание. Если сварка происходит в медленном темпе, есть риск появления потеков, если в быстром – могут появиться непровары.

- Вертикальные сварные швы. Для этого типа характерно соединение элементов сверху вниз и снизу вверх. Чтобы минимизировать потеки, необходимо использовать малый ток и выполнять сварку прерывисто.

- Потолочные сварные швы применяются, когда стык находится над головой сварщика. Для удержания расплавленного материала применяется поверхностное натяжение.

По конфигурации

Типы сварных швов по конфигурации классифицируются как прямолинейные, криволинейные и кольцевые. Последние также именуются спиральными. Отметим, что конфигурация швов не имеет взаимосвязи с положением элементов в пространстве.

Последние также именуются спиральными. Отметим, что конфигурация швов не имеет взаимосвязи с положением элементов в пространстве.

По степени выпуклости

По степени выпуклости швы бывают:

- Выпуклыми (усиленными). Они часто применяются, чтобы собрать узлы, которые будут нести высокую статическую нагрузку.

- Вогнутыми (ослабленными). Применяются для сварки металла, имеющего минимальную толщину.

- Нормальными (плоскими). Преимуществом нормальных швов является противостояние воздействиям, которые могут нести разрушительную силу.

- Специальными. Эти типы сварных швов имеют форму неравнобедренных треугольников. Чаще всего они используются в угловых и тавровых типах соединений.

По протяженности

В этом случае сварные швы классифицируются как сплошные и прерывистые. Последние типы выполняются отрезками, длина которых колеблется от 10 до 30 см. При расчете длины отрезка учитывается общая протяженность сварного соединения.

Сварные швы по протяженности бывают:

- Цепными. Они имеют одну или две стороны. Разрывы при таком соединении должны быть расположены равномерно.

- Шахматными. В данном случае отрезки с разных сторон сдвигают аналогично шахматному порядку.

- Точечными. Эти швы применяются при контактной сварке.

Сварные швы классифицируют и по их длине:

- короткие – до 25 см;

- средние – от 25 до 100 см;

- длинные

По количеству проходов

Все типы сварных швов выполняются одним или несколькими проходами. Количество проходов рассчитывается в зависимости от толщины материала и характеристики необходимой прочности. Для любого прохода характерно наплавление одного валика. При одноуровневом расположении происходит образование слоя шва.

Если металл имеет толщину до 5 мм, соединение происходит с использованием одного прохода. Также один проход используется, если создаются угловые соединения, два прохода – для создания стыковых швов.

Также один проход используется, если создаются угловые соединения, два прохода – для создания стыковых швов.

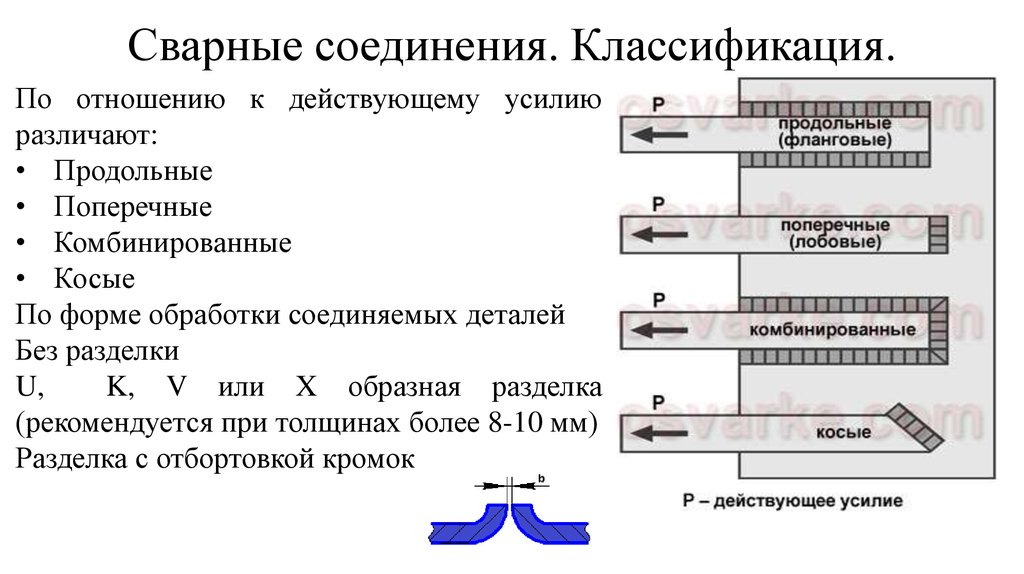

По направлению действующего усилия и вектору действия внешних сил

Тут сварные швы классифицируются как:

- продольные (фланговые) – усилие делается параллельно стыку;

- поперечные (лобовые) – направление вектора происходит под прямым углом;

- комбинированные – используются оба вышеперечисленных способа;

- косые – усилие имеет острый угол.

По виду сварки

Вид сварки имеет прямую взаимосвязь с использованием сварочного аппарата. Вот основные типы сварных швов по категории сварки:

- ручная;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Контроль качества сварных швов

Государственный стандарт регламентирует механические свойства сварного соединения, его отдельно взятых участков, а также получившегося в итоге материала. Для того чтобы определить, насколько качественным является изделие, необходимо произвести его испытания.

Для того чтобы определить, насколько качественным является изделие, необходимо произвести его испытания.

ГОСТ прописывает следующие способы определения качества:

- Статический. В рамках этого метода происходит плавное увеличение нагрузки. На определение качества требуется длительное время, так как необходимо создать постоянное продолжительное напряжение.

- Динамический. В этом случае используются маятниковые копры. Здесь нет необходимости в длительном наблюдении. В короткий промежуток времени создается нагрузка максимальной силы.

- Усталостный. Нагрузка создается многократно. Ее сила имеет разное значение, количество циклов может достигать нескольких миллионов.

Рекомендуем статьи

- Токарные работы по металлу: виды и особенности станков

- Сталь Х12МФ: характеристики, состав, производство

- Дефекты сварных швов: разбираемся в причинах, устраняем последствия

Для определения твердости участков шва используются методы Роквелла, Бриннеля, Веклера.

Чтобы определить качество при приемке без разрушительной силы, используются следующие способы:

- Визуально-измерительный контроль. Для оценки качества производится внешний осмотр.

- Ультразвуковой метод. Оценка качества происходит с использованием ультразвуковых волн. Если в материале есть дефекты, участки с недостатками не будут отражать волну.

- Капиллярный метод. В данном случае используются жидкости с красящим пигментом. Если материал имеет микротрещины, жидкость проникнет в них и покажет наличие дефекта посредством окрашивания.

- Пневматический метод. Наличие дефектов определяется путем подачи воздуха под давлением и мыльного раствора. Низкое качество будет доказано образованием пузырей.

- Гидравлический метод имеет сходство с капиллярным. Здесь также заливается жидкость, затем выжидается время. Если в материале есть микротрещины, они будут заполнены. Затем специалисты будут обстукивать поверхность молотком.

Если металл даст течь, значит, материал имеет дефекты.

Если металл даст течь, значит, материал имеет дефекты. - Магнитный метод применяется для контроля качества элементов из стали. В ходе проверки происходит намагничивание материала, а затем распыляется металлический порошок. При отсутствии дефектов порошок ляжет по рисунку магнитных полей.

ГОСТ 23118-99 и Сводные правила СП105-34-96 указывают требования к качеству металлических изделий и различных типов сварных швов. Все детали исследуются на предмет наличия следующих изъянов:

- неоднородностей;

- трещин;

- раковин;

- свищей;

- сколов;

- непроваров;

- складок.

Знание основных типов и соединений сварных швов, а также способов и принципов их применения дает возможность максимально грамотно выбирать необходимый способ сварки.

Читайте также

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31. 03.2023

03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

27.03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

24.03.2023

Анодное покрытие и его особенности

Подробнее

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17.03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

Виды сварных соединений и швов

Сеть профессиональных контактов специалистов сварки

Неразъемное соединение, выполненное сваркой, называется сварным соединением. В зависимости от взаимного расположения в пространстве соединяемых деталей различают соединения:

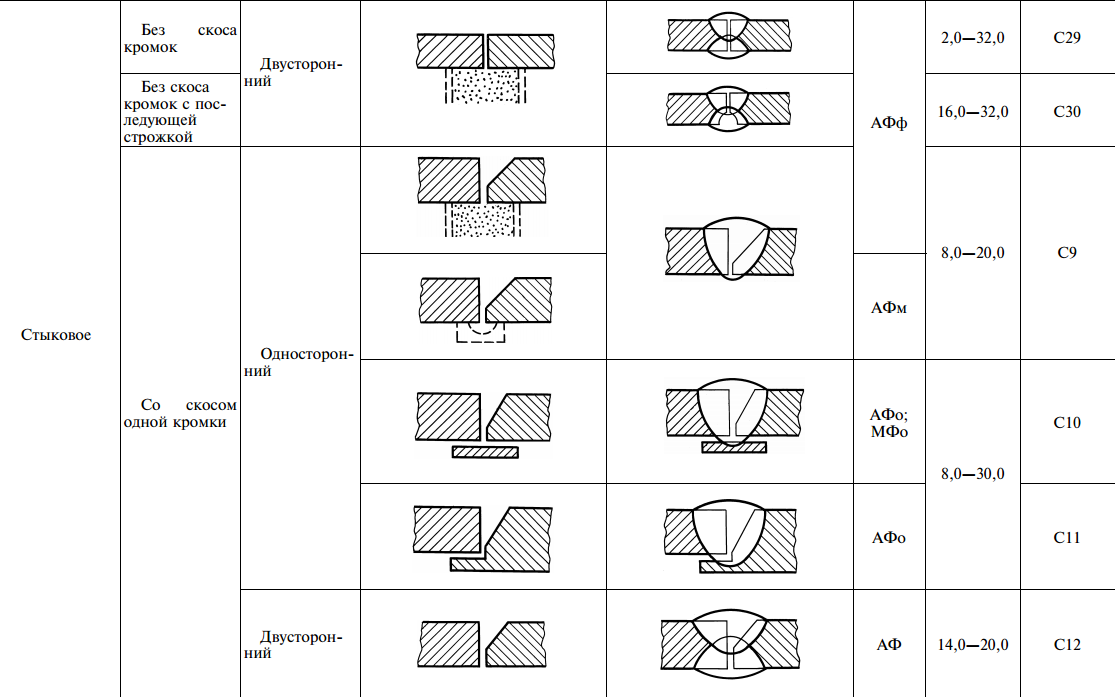

- Стыковые сварные соединения (Рис. 1, а) – свариваемые элементы располагаются в одной плоскости или на одной поверхности.

Устанавливается 32 вида стыковых соединений. Обозначаются С1, С2, С3, С4 и т.д.

Устанавливается 32 вида стыковых соединений. Обозначаются С1, С2, С3, С4 и т.д. - Нахлесточные сварные соединения (Рис. 1, б). Свариваемые элементы расположены параллельно и перекрывают друг друга. Величина перекрытия должна быть в пределах 3-420 мм. Обозначаются Н1, Н2.

- Тавровые сварные соединения(Рис. 1, в). Отличительной особенностью этих соединений является то, что одна из соединяемых деталей торцом устанавливается на поверхности другой и приваривается, образуя в сечении как бы букву Т (отсюда и название – тавровое). Обозначаются Т3, Т6 и т.д.

- Угловые сварные соединения (Рис. 1, г) – сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Рисунок 1. Типы сварных соединений.

а) стыковое; б) нахлесточное; в) тавровое; г) угловое.

Обозначаются согласнo ГОСТ 5264-80 У1, У2, У3 и т.д.

По виду сварного соединения – стыковые и угловые.

По положению сварного соединения в котором выполняются сварные швы бывают: «в лодочку» нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные.

По конфигурации сварного соединения швы бывают прямолинейные кольцевые и криволинейные.

По протяженности сварного соединения – сплошные и прерывистые.

По применяемому виду сварки разделяются на швы ручной дуговой сварки, автоматической и механизированной под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, электрозаклепочные, контактной, газовой, паянных соединений.

По способу удержания сварочной ванны: на швы, выполненные без прокладок и подушек, на съемных и остающихся стальных прокладках, на медных, флюса медных, керамических и асбестовых подкладках.

По количеству наложения швов бывают односторонние, двусторонние, многослойные и многопроходные.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы из углеродистых и легированных сталей, швы цветных металлов, биметалла, винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы могут быть под острым, тупым, прямым углом, а также располагаться в одной плоскости.

По действующему на шов усилию швы бывают фланговые, лобовые, комбинированные и косые.

По объему наплавленного металла нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции на изделии продольные и поперечные.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

9 типов сварных швов и когда их использовать

Фото: istockphoto.com

При обучении сварке важно подобрать сварочный аппарат, который наилучшим образом соответствует вашим потребностям. Еще одним важным элементом этого навыка является понимание различных типов сварных швов, поскольку каждый из них влияет на прочность и долговечность готовой работы.

Между типами сварных швов и используемыми соединениями может возникнуть путаница. Не все сварные швы подходят для всех соединений. Некоторые из них имеют очень специфическое использование. Наплавочные сварные швы, например, не используются для соединения двух кусков металла. Ниже приводится более подробная информация об этих важных моментах, что дает начинающим сварщикам, в частности, информацию, необходимую им для самых разных сварочных проектов.

Ниже приводится более подробная информация об этих важных моментах, что дает начинающим сварщикам, в частности, информацию, необходимую им для самых разных сварочных проектов.

СВЯЗАННЫЕ: Как пользоваться сварочным аппаратом MIG

Типы сварных швовВ коммерческих ситуациях рабочий лист часто включает стандартные символы сварки, которые указывают тип сварного шва, который будет использоваться. Они содержат гораздо больше деталей, чем необходимо для новичка, и следующей информации часто бывает достаточно для самостоятельной сварки.

1. Угловой сварной шовИллюстрация: BobVila.com

Угловой сварной шов, несомненно, является наиболее распространенным типом сварного шва. Новичкам относительно легко освоить свой первый сварочный аппарат MIG, а его мощность и универсальность подходят для целого ряда профессиональных применений. Его можно использовать для многих типов соединений, независимо от того, находится ли металл под углом, внахлест или когда конец цилиндра необходимо приварить к плоскому листу.

Соединяемые материалы требуют небольшой подготовки, и можно быстро получить прочные сварные швы.

Подходит для: Все стандартные сварочные работы, кроме стыковых соединений.

2. Сварной шов с разделкой кромокИллюстрация: BobVila.com

На первый взгляд сварной шов с разделкой кромок похож на угловой. Они формируются почти таким же образом и имеют аналогичные приложения. Однако шов разделки глубже проникает в металл. Эта дополнительная толщина делает его самым прочным типом сварного шва в большинстве ситуаций.

Недостатком является то, что для заполнения расплавленным металлом требуется канавка. Таким образом, между двумя соединяемыми деталями должен быть сформирован скос, V-образная или U-образная форма (некоторые сварные швы с разделкой кромок также называются сварными швами с фаской). Это увеличивает время подготовки.

Подходит для: Любой сварной шов, требующий максимальной прочности.

Иллюстрация: BobVila.com

Сварка методом электрозаклепок используется для соединения двух перекрывающихся металлических частей. Он часто используется, когда аппарат для точечной сварки (см. ниже) не имеет достаточной досягаемости или мощности для проплавления более толстых компонентов. Типичное применение – ремонт днища автомобиля.

Одно или несколько отверстий просверливаются или вырезаются в верхней части, которая затем зажимается поверх второй, в то время как отверстия заполняются сварочным материалом, создавая таким образом соединение.

Подходит для: Большие или толстые перекрывающиеся детали, не подверженные значительным нагрузкам.

4. Сварка с прорезьюИллюстрация: BobVila.com

Сварка с прорезью в основном представляет собой удлиненный сварной шов. Вместо простого отверстия (или отверстий) в верхней поверхности образуется прорезь. Этот слот может быть закрытым или открытым. Основным преимуществом щелевой сварки является увеличенная площадь контакта сварного шва и, следовательно, большая прочность. Однако для этого требуется значительно больше сварочного материала.

Этот слот может быть закрытым или открытым. Основным преимуществом щелевой сварки является увеличенная площадь контакта сварного шва и, следовательно, большая прочность. Однако для этого требуется значительно больше сварочного материала.

Подходит для: Когда требуется большая прочность, чем точечная сварка или сварка электрозаклепками.

5. Поверхностный сварной шовИллюстрация: BobVila.com

Как упоминалось ранее, поверхностная сварка используется не для соединения двух металлических частей, а для наплавки материала сварного шва на поверхность. Это может быть сделано для заполнения зазоров и отверстий (например, для замены металла, утраченного из-за ржавчины), или для утолщения и, таким образом, усиления существующих компонентов.

Наносится один или несколько проходов сварного шва (называемых валиками), которые затем можно отшлифовать, чтобы получить гладкую поверхность для окраски или покрытия.

Подходит для: Ремонт поврежденных поверхностей. Укрепление.

Укрепление.

Первые пять являются наиболее распространенными сварными швами общего назначения. Следующие устройства являются либо более специализированными, либо их, скорее всего, можно найти на производстве и в других производственных средах.

6. Точечная сваркаИллюстрация: BobVila.com

При точечной сварке электрический ток пропускают между двумя точками, чтобы расплавить металл между ними. Представьте, что вы зажимаете два листа металла между большим и указательным пальцами. Процесс называется контактной сваркой. Обычно он используется для тонкого листового металла, и часто можно увидеть ряд «пятен», используемых для сшивания двух частей вместе.

Точечная сварка может быть очень быстрой. Сварочные аппараты представляют собой автономные устройства (ручные или напольные), хотя доступны насадки, позволяющие выполнять точечную сварку с некоторыми аппаратами TIG.

Подходит для: Быстрая сварка тонких листов, не подвергающихся значительным нагрузкам.

Иллюстрация: BobVila.com

Сварной шов также формируется контактной сваркой. Процесс похож на то, что используется для точечной сварки, но создается сплошная линия. Шовная сварка обычно используется при изготовлении резервуаров и бочек, которые должны содержать газы или жидкости.

Сварной шов также может быть сформирован с использованием методов дуговой сварки (например, MIG или TIG), хотя подготовка сложна и поэтому используется редко.

Подходит для: Соединения внахлест на предметах, которые должны содержать жидкость или газ.

8. Сварка оплавлениемИллюстрация: BobVila.com

В большинстве видов сварки используется какой-либо тип присадочного материала, обычно из проволоки или прутка. Сварка оплавлением этого не делает. Он работает путем нагрева концов металлов, соединяемых с использованием процесса сопротивления. Также применяется давление, в результате чего избыток горячего металла выбрасывается серией вспышек.

Сварка оплавлением очень специфична, чаще всего применяется при строительстве железных дорог и трубопроводов.

Подходит для: Соединение секций рельсов или труб.

9. Сварка с осадкойИллюстрация: BobVila.com

Сварка с осадкой аналогична сварке оплавлением, но на более мелких и легких компонентах. Это еще одна форма контактной сварки, при которой соединяемые детали сжимаются вместе под давлением (так называемая осадка), а затем подается электрический ток. Ее также называют контактной стыковой сваркой.

Сварные швы с высадкой обычно небольшого размера и неизменно высокого качества. Обычно это автоматизированный процесс, используемый для соединения трубчатых колец и стальных обручей, таких как газовые горелки и колесные диски.

Подходит для: Высококачественная сварка в производственных условиях.

СВЯЗАННЫЕ С: Лучшие онлайн-курсы по сварке

Типы сварных соединений Фото: istockphoto. com

com

Обсудив различные типы сварных швов, теперь нам нужно рассмотреть распространенные типы сварных соединений. Речь идет о том, как куски металла выровнены друг с другом. Чтобы показать, как типы сварных швов относятся к конкретному соединению, есть соответствующие примеры.

Обратите внимание, что эта информация предназначена для сварщиков-любителей. Те, кто собирается заниматься сваркой профессионально, изучают тему более подробно, так как каждый основной тип соединения может иметь дополнительные вариации.

- Тройник : Как следует из названия, тройник состоит из двух сварных швов, образующих Т-образную форму, обычно под углом 90 градусов друг к другу. Распространенными типами сварных швов являются угловой или пробковый.

- Стыковое соединение: При стыковой сварке детали одинаковой толщины соединяются встык, образуя единый плоский лист. Распространенными типами сварных швов являются канавка или угловой шов.

- Соединение внахлестку: Два листа различной толщины укладываются внахлест горизонтально. Сварка внахлест обычно используется, когда стыковое соединение не обеспечивает достаточной прочности. Распространенный тип шва – угловой.

- Угловое соединение: Очень похоже на тройник, но две части образуют L-образную форму. Распространенными типами сварных швов являются угловой и разделочный.

- Краевое соединение: Создается, когда края двух плоских поверхностей выровнены, и эти края закрыты сварным швом. Распространенными типами сварных швов являются угловой шов, канавка и фаска (V-образная канавка).

Примечание: Надлежащие меры предосторожности необходимы при всех видах сварки. Всегда надевайте высококачественную сварочную маску и соответствующую защитную одежду, например, сварочные сапоги.

СВЯЗАННЫЕ: Обзор YesWelder MIG 205DS: оно того стоит?

Различные типы сварных швов при сварке

В процессе сварки мы сталкиваемся с различными типами сварных швов. Иногда мы не можем понять конкретный тип сварки или знаем о нем очень мало. Но не волнуйтесь, прочитав эту статью, вы получите точное представление о каждом типе. В этой статье вы познакомитесь с каждым типом. И так, чего же ты ждешь? Посмотрим внимательно….

Иногда мы не можем понять конкретный тип сварки или знаем о нем очень мало. Но не волнуйтесь, прочитав эту статью, вы получите точное представление о каждом типе. В этой статье вы познакомитесь с каждым типом. И так, чего же ты ждешь? Посмотрим внимательно….

- Fillet weld

- Groove weld

- Slot weld

- Spot weld

- Seam Weld

- Plug Weld

- Surfacing weld

- Flash weld

1. Fillet Weld

A fillet weld is used to join two металлические детали вместе под прямым углом или под углом. Угловой сварной шов широко известен как тройник или сварной шов внахлестку.

- В Т-образном соединении две металлические детали соединяются под прямым углом друг к другу, а в соединениях внахлест две металлические детали перекрывают друг друга и свариваются по краям.

- Сварной шов, полученный при угловом шве, имеет треугольную форму, которая может иметь выпуклые, вогнутые или плоские поверхности в зависимости от техники сварщика.

Угловой сварной шов используется для соединения фланцев с трубами и поперечным сечением инфраструктуры. Он также используется для сварки поперечного сечения, когда болты недостаточно прочны, чтобы удерживать его и легко изнашиваются.

2. Сварка с разделкой кромок:

Сварка с разделкой кромок определяется как отверстие между двумя элементами соединения, которое обеспечивает пространство для удержания металла. Сварные швы с разделкой кромок являются наиболее часто используемыми швами после угловых швов. Существует семь основных типов разделочной сварки:

- Сварной шов с квадратной кромкой

- Сварной шов с одинарной кромкой V

- Сварной шов с одинарной кромкой

- Сварной шов с одинарной кромкой U

- Сварной шов с одинарной кромкой J На следующем рисунке показаны все семь основных типов сварки разделкой кромок:

- Чтобы получить желаемые свойства основного металла: Предположим, у нас есть металл с меньшей износостойкостью, и мы хотим повысить его износостойкость, тогда мы берем металл с большей износостойкостью и выполняем поверхностную сварку. Таким образом, мы получаем желаемые свойства основного металла.

- Для восстановления сломанных поверхностей металлов: Иногда из-за износа поверхности металлических деталей ломаются или изнашиваются. Поэтому для наращивания сломанных или изношенных поверхностей мы используем поверхностную сварку.

- Что такое дуговая сварка? Как работает дуговая сварка?

- Различные типы сварных соединений

- Что такое дефекты сварки – виды, причины и способы устранения?

3. Наплавка:

Процесс наплавки металла на другой металл с целью получения желаемых свойств и размеров с помощью метода сварки называется наплавкой. А сварной шов, который мы получили, называется наплавочным швом.

А сварной шов, который мы получили, называется наплавочным швом.

Почему мы занимаемся наплавкой?

Читайте также:

4. Сварка методом заклепок

Сварка с заклепками используется для соединения двух металлических деталей. Он в основном используется, если мы хотим соединить металл разной толщины. Эти типы сварки используются, когда нам нужно сваривать внутри трубы. Форма сварного шва – круглая.

Он в основном используется, если мы хотим соединить металл разной толщины. Эти типы сварки используются, когда нам нужно сваривать внутри трубы. Форма сварного шва – круглая.

5. Щелевой сварной шов

По сути, щелевой сварной шов соединяет одну поверхность металла с другой через удлиненную полость или отверстие. Эта полость или отверстие могут быть частично заполнены металлом сварного шва или могут быть открытыми с одного конца.

6. Сварка оплавлением

Сварка оплавлением дает нам сварку оплавлением. При сварке оплавлением не используются никакие присадочные металлы. Здесь сплавление происходит по всей стыкуемой (примыкающей) поверхности. Здесь тепло вырабатывается с помощью сопротивления протеканию тока между поверхностями, а также применяется давление для выработки тепла. Этот тип сварки используется в железнодорожной промышленности.

7. Сварной шов

Сварной шов представляет собой непрерывный шов, который получается между двумя перекрывающимися элементами соединения.

При нижней сварке проведение электрода или пламени происходит вдоль стыка, сварщик выполняет поперечные движения.

При нижней сварке проведение электрода или пламени происходит вдоль стыка, сварщик выполняет поперечные движения. Если металл даст течь, значит, материал имеет дефекты.

Если металл даст течь, значит, материал имеет дефекты. Устанавливается 32 вида стыковых соединений. Обозначаются С1, С2, С3, С4 и т.д.

Устанавливается 32 вида стыковых соединений. Обозначаются С1, С2, С3, С4 и т.д.