Типы сварных соединений и виды сварных швов гост: Не найдено – HostiMan.ru

alexxlab | 08.05.2023 | 0 | Разное

Сварочные швы и сварка, ГОСТы

Товары в корзине: 0 шт Оформить заказ

- Общероссийский классификатор стандартов

- Машиностроение

- Сварка, пайка твердым и мягким припоем

- Сварочные швы и сварка

- Сварка, пайка твердым и мягким припоем

- Машиностроение

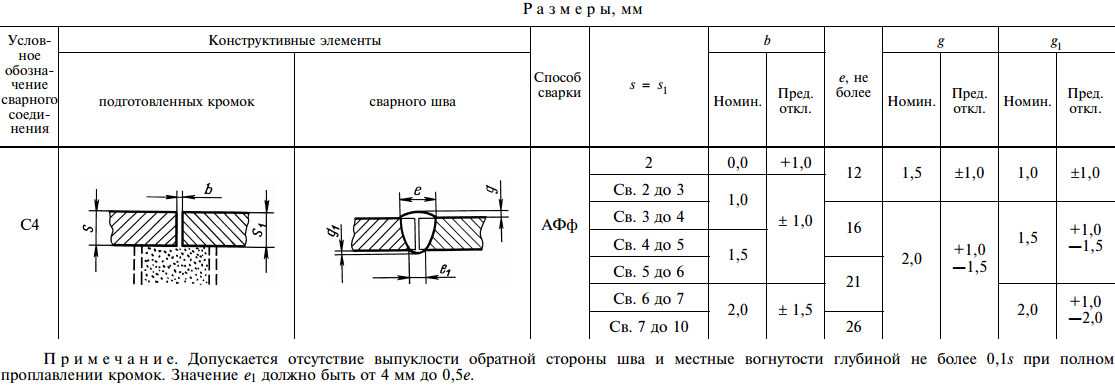

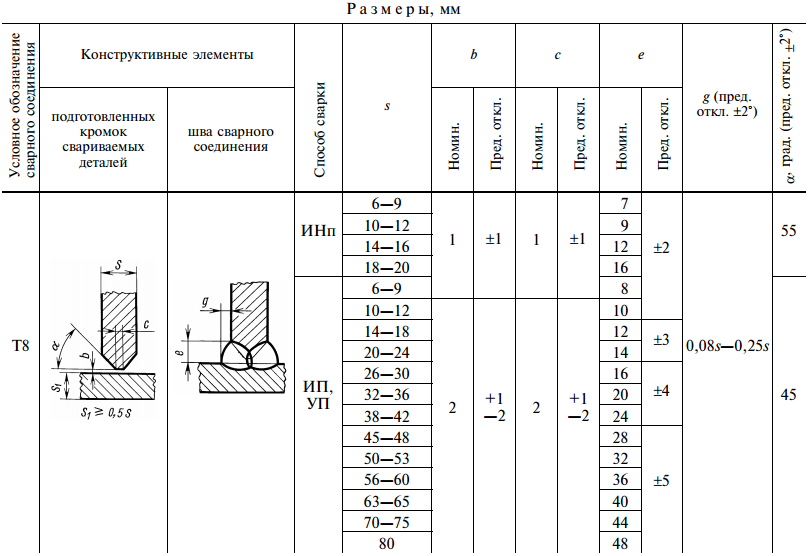

- ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Утратил силу в РФ.- ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах.

- ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

- ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные злементы и размеры

- ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

- ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

- ГОСТ 16971-71 Швы сварных соединений из винипласта, поливинилхлоридного пластиката и полиэтилена. Методы контроля качества. Общие требования

- ГОСТ 23055-78 Контроль неразрушающий.

Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля - ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

- ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод

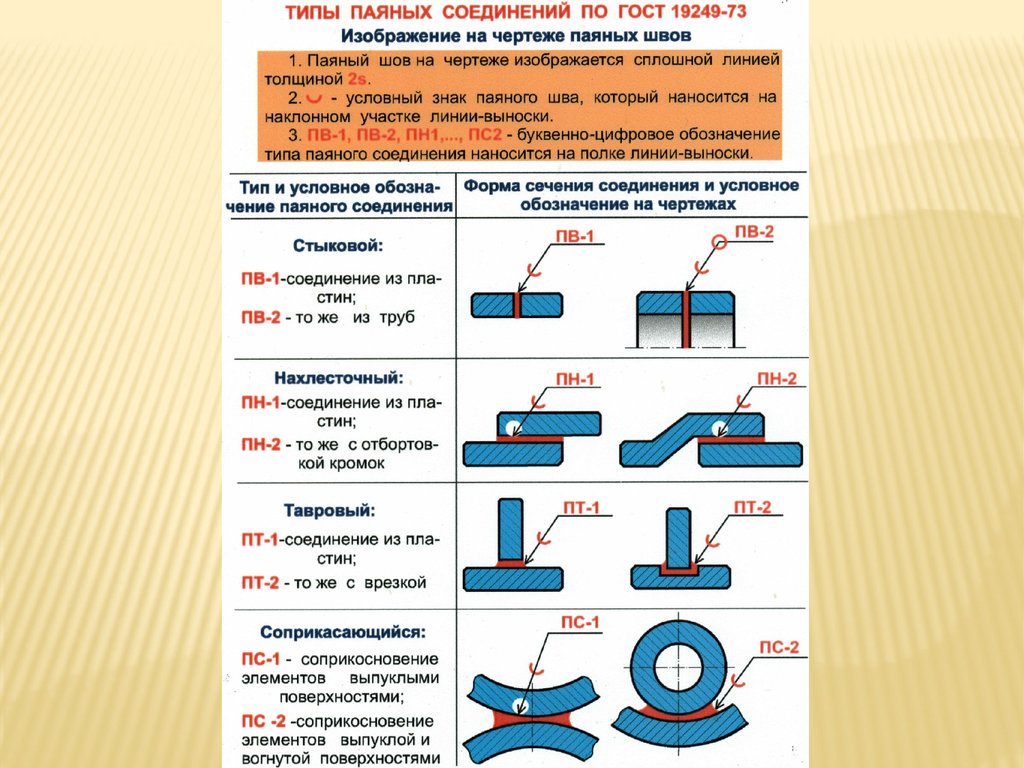

- ГОСТ 26126-84 Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества

ГОСТ 26294-84Соединения сварные. Методы испытаний на коррозионное растрескивание. Срок действия истёк.- ГОСТ 26388-84

- ГОСТ 26389-84 Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением

- ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах.

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры - ГОСТ 28277-89 Контроль неразрушаюший. Соединения сварные. Электрорадиографический метод. Общие требования

- ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 29297-92Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов. Утратил силу в РФ.ГОСТ 30242-97Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения. Утратил силу в РФ.- ГОСТ 3242-79 Соединения сварные. Методы контроля качества

- ГОСТ 34061-2017 Сварка и родственные процессы. Определение содержания водорода в наплавленном металле и металле шва дуговой сварки

- ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 6996-66 Сварные соединения.

Методы определения механических свойств

Методы определения механических свойств - ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

- ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

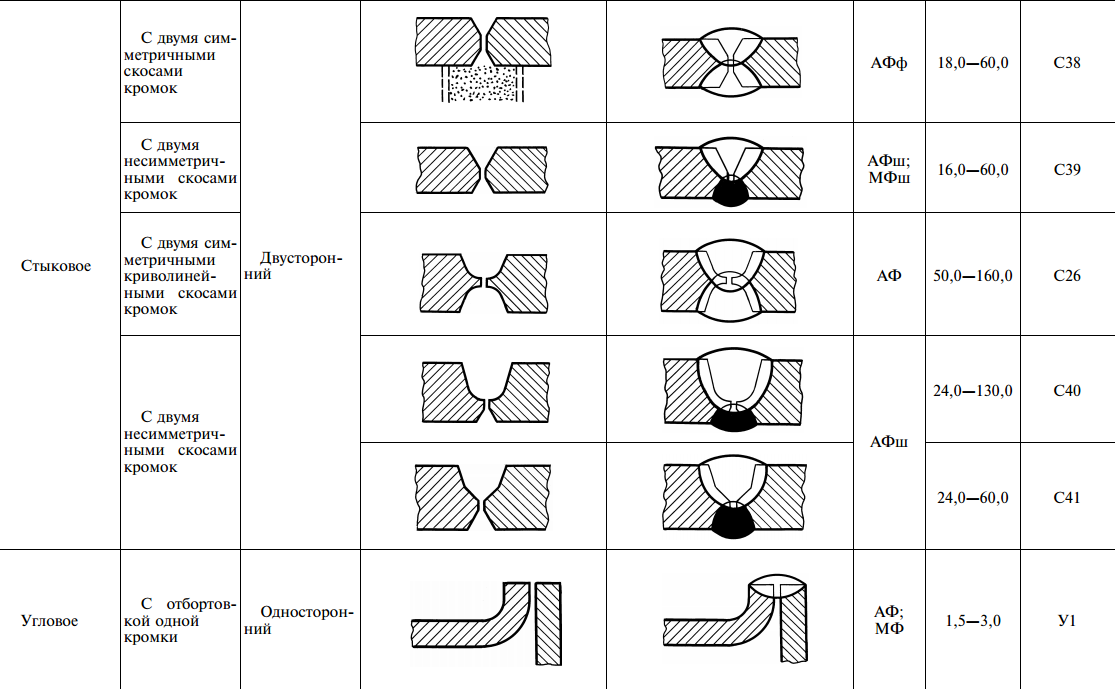

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ ISO 10863-2022 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Применение дифракционно-временного метода (TOFD)

- ГОСТ ISO 12932-2017 Сварка. Гибридная лазерно-дуговая сварка сталей, никеля и никелевых сплавов. Уровни качества для дефектов

- ГОСТ ISO 13919-1-2017 Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 1. Сталь

- ГОСТ ISO 13919-2-2017 Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 2. Алюминий и его сплавы

- ГОСТ ISO 15614-11-2016 Технические требования и аттестация процедур сварки металлических материалов.

Проверка процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка

Проверка процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка - ГОСТ ISO 17635-2018 Неразрушающий контроль сварных соединений. Общие правила для металлических материалов

- ГОСТ ISO 17638-2018 Неразрушающий контроль сварных соединений. Магнитопорошковый контроль

- ГОСТ ISO 22826-2017 Испытания разрушающие сварных швов металлических материалов. Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу)

- ГОСТ ISO 25239-2-2020 Сварка трением с перемешиванием. Алюминий. Часть 2. Конструкция сварных соединений

- ГОСТ ISO 9692-3-2020 Сварка и родственные процессы. Типы подготовки соединений. Часть 3. Сварка дуговая в инертном газе плавящимся и вольфрамовым электродом алюминия и его сплавов

- ГОСТ Р 54790-2011 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях.

- ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

- ГОСТ Р 55142-2012 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

- ГОСТ Р 56143-2014 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

- ГОСТ Р 59398-2021 Дефекты сварных соединений термопластов. Классификация

- ГОСТ Р 59399-2021 Дефекты сварных соединений термопластов. Уровни качества

- ГОСТ Р ИСО 17637-2014 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

отличия от соединений и описание разновидностей

- Главная >

- Блог >

- Типы сварных швов: отличия от соединений и описание разновидностей

15. 09.2022

09.2022

Сварка

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Требования к сварным швам

- Отличия сварных швов от соединений

- Типы сварных соединений

- Основные типы сварных швов

- Контроль качества сварных швов

Различные типы сварных швов используются в определенных условиях для специфического соединения деталей. Пренебрежение к выбору наиболее подходящего варианта влечет за собой неизбежную потерю качества соединения вплоть до его полной отбраковки. Чтобы этого не произошло, нужно понимать отличия между сварными швами.

Не менее важным будет знание о том, чем отличается сварной шов от сварного соединения. В нашей статье мы расскажем об этом, приведем типологию соединений и швов и обозначим требования к качеству, которые обеспечиваются нормативными актами.

В нашей статье мы расскажем об этом, приведем типологию соединений и швов и обозначим требования к качеству, которые обеспечиваются нормативными актами.

Требования к сварным швам

Сварка сегодня признается как самый популярный метод для производства различных металлических конструкций. Ее популярность объясняется в первую очередь надежностью и прочностью итогового соединения. Вполне очевидно, что сварка широко применяется в производстве таких металлических изделий, которые будут нести серьезную нагрузку.

Но стоит отметить, что не все типы сварных швов обладают долговечностью, обещанную стойкость могут гарантировать лишь соединения, при изготовлении которых были соблюдены все требования, указанные в ГОСТе.

Основной документ, который прописывает критерии качества для различных типов и видов сварных швов, – это ГОСТ 23118-99. Некоторые дополнительные требования прописаны в следующих правилах и инструкциях:

- СП 105-34-96 – сводные правила, которые прописывают критерии качества для сварных швов, а также диктуют алгоритм проведения сварочных мероприятий;

- ВСН 006-89, ВБН А.

3.1.-36-3-96 – инструкции по технологии проведения сварочных работ;

3.1.-36-3-96 – инструкции по технологии проведения сварочных работ; - ВСН 012-88 – инструкция, в содержании которой последовательно указаны все мероприятия по контролю качества выполненных работ.

Вышеперечисленные нормативные документы относятся к различным способам сварки и к различным типам швов сварных соединений.

Отличия сварных швов от соединений

Сварной шов и сварное соединение – понятия разные, но новички в сварке обычно путают эти термины. Шов – это место, где происходит стык заготовок, которые заблаговременно плавятся, а затем охлаждаются. Сварное соединение – это три участка, которые были подвержены воздействию высокой температуры. К последним принято относить:

- Швы, которые появляются в результате плавления основного материала. Также в ходе работы может добавляться присадочный металл.

- Зону сплавления. Территориально она располагается между сварным швом и материалом, из которого выполнены детали.

Зона сплавления не подвержена нагреванию до высокой температуры. Здесь важно отметить, что она имеет свойство насыщаться элементами, которые участвуют в процессе присоединения, электродами или флюсом. По этой причине в составе будут присутствовать отличия от основного металла.

Зона сплавления не подвержена нагреванию до высокой температуры. Здесь важно отметить, что она имеет свойство насыщаться элементами, которые участвуют в процессе присоединения, электродами или флюсом. По этой причине в составе будут присутствовать отличия от основного металла. - Зону термического воздействия. Это полоса, которая соединяется с зоной сплавления. В месте соединения под воздействием высокой температуры происходит изменение первоначальных свойств.

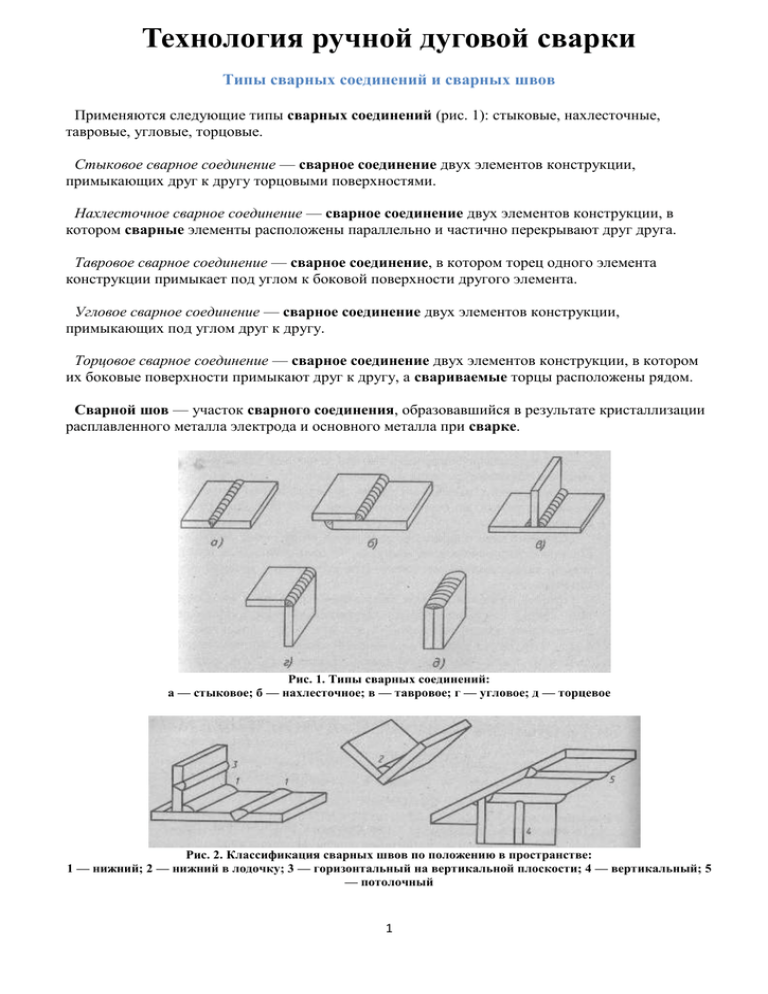

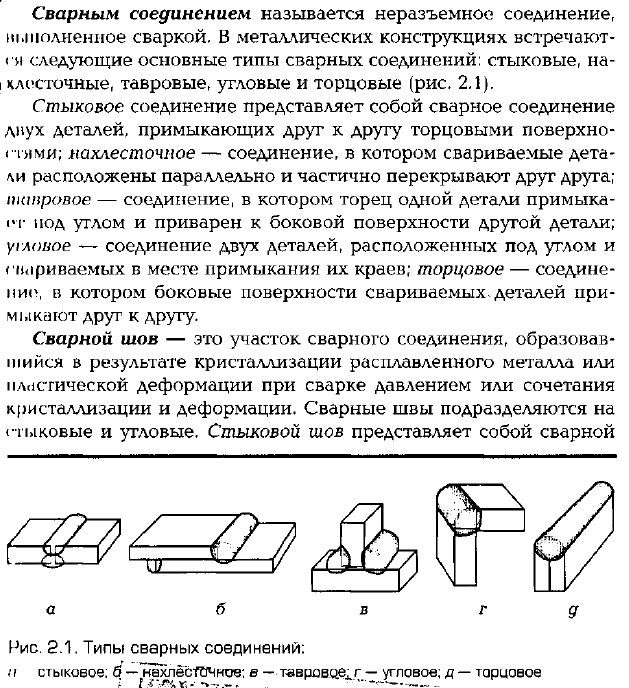

Типы сварных соединений

Сварные соединения имеют некоторые различия, поэтому они классифицируются на следующие виды:

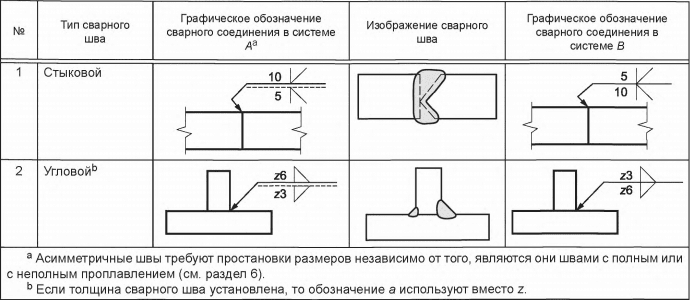

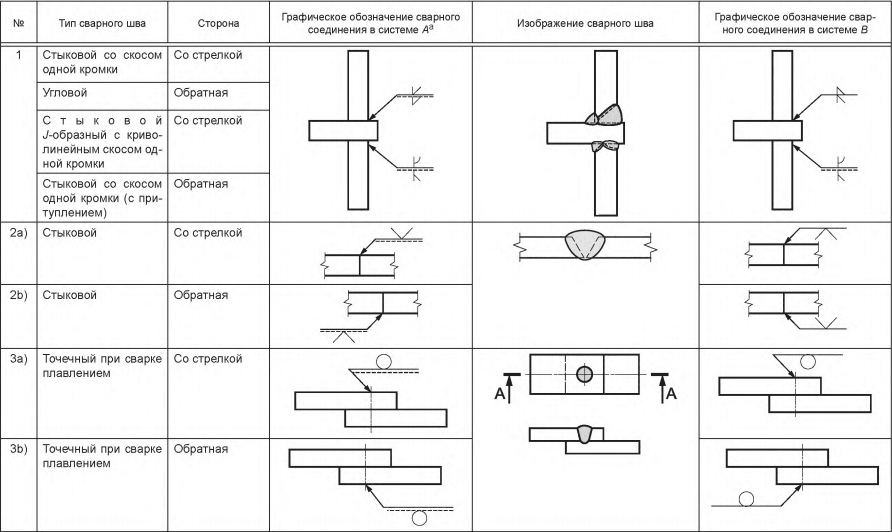

- Стыковые. Особенностью соединения является расположение деталей в одной плоскости.

- Угловые. Элементы, которые необходимо соединить, располагают под определенным углом. Чаще всего этот угол равен 90°.

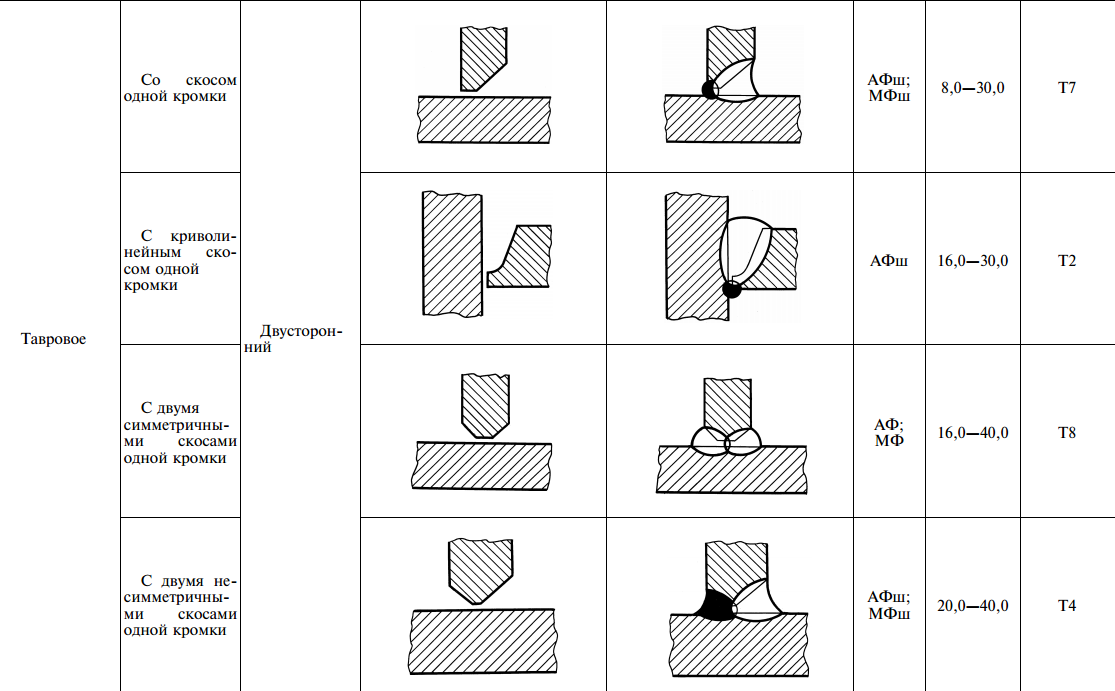

- Тавровые. При таком соединении торец одного из элементов располагается под углом не более 90°.

- Нахлесточные.

Элементы располагаются параллельно по отношению друг к другу.

Элементы располагаются параллельно по отношению друг к другу. - Торцевые. В этом случае два торца свариваются в один целый элемент.

Остановимся немного подробнее на этих типах швов сварных соединений.

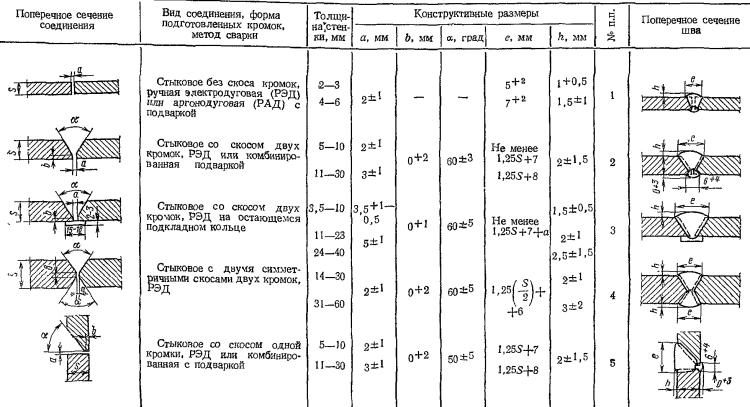

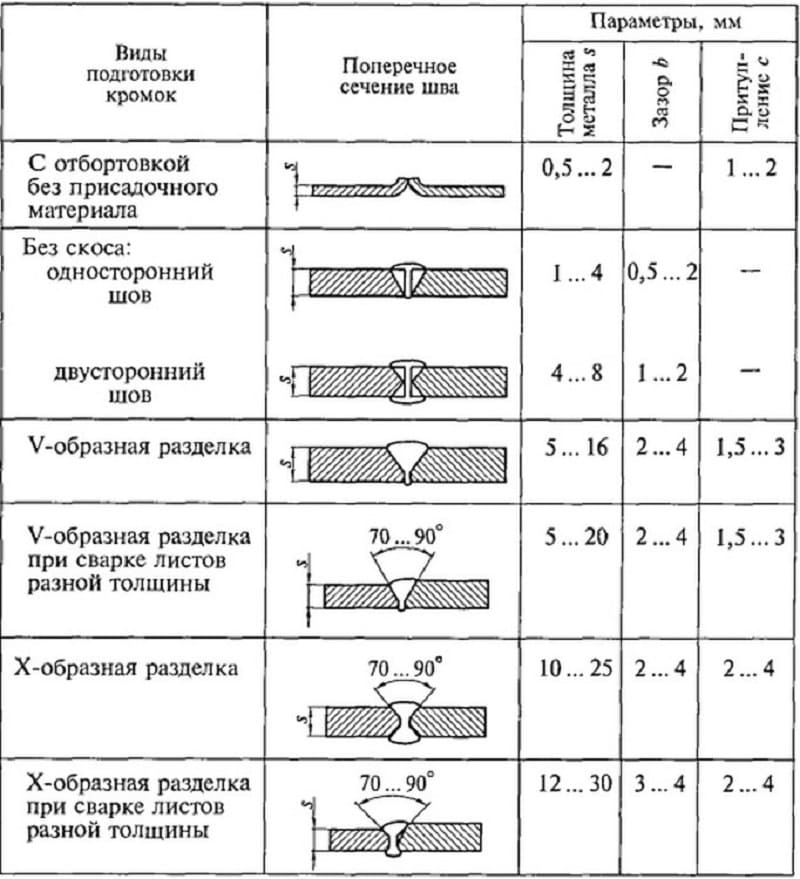

Стыковой шов получил свое распространение в сварке таких конструкций, как трубопроводы, металлические листы и трубы различного назначения. В данном случае свариванию подвергаются поверхности торцов. Перед тем как начать сварку, необходимо выполнить подготовительные действия: подогнать поверхности друг к другу. Чтобы добиться максимальной точности, можно предварительно использовать подварочный шов.

Среди достоинств этого вида следует отметить, что необходимость использования дополнительных материалов является минимальной. Также важно, что все элементы не должны иметь одинаковую толщину.

Важно: во время сварки электроды нужно направлять к той детали, толщина которой больше. Таким образом, нагрев будет более значительным, а детали с наименьшей толщиной будут защищены от прожогов.

Таким образом, нагрев будет более значительным, а детали с наименьшей толщиной будут защищены от прожогов.

Угловые швы применяются для соединения составляющих разнообразных емкостей, а также резервуаров. Чтобы угловое соединение имело наиболее высокое качество, детали следует устанавливать «лодочкой».

Тавровый вид получил свое широкое распространение в сварке несущих конструкций. Отметим, что к тавровой сварке необходимо основательно подготовиться. Основные преимущества таврового вида: высокая прочная и возможность применения в трудных местах – там, где сварку другими способами применить крайне сложно.

Нахлесточный метод используют для сварки металлических листов. Применение этого способа возможно, если толщина листов не будет превышать 1,2 см и между поверхностями элементов будут отсутствовать зазоры. Преимуществом способа является его простота. Чтобы выполнить работу, сварщику необязательно иметь высокий уровень квалификации.

Также среди достоинств следует отметить, что швы находятся на расстоянии друг от друга, за счет чего значительно повышается прочность соединения.

Торцевые соединения, как это понятно из названия, служат для соединения торцов. Преимуществом метода является возможность качественной сварки элементов независимо от их толщины. Также здесь следует отметить, что деформация деталей при использовании этого способа является минимальной.

Основные типы сварных швов

Типы сварных швов имеют несколько классификаций:

По положению в пространстве

Здесь принята следующая классификация:

- Нижние сварные швы располагаются внизу по отношению к специалисту. В этом случае расплавленный материал не может вытечь из сварочной ванны. При этом подъем шлаков и газов происходит без препятствий. При нижней сварке проведение электрода или пламени происходит вдоль стыка, сварщик выполняет поперечные движения.

- Горизонтальные швы производятся в том случае, если сварке подлежат вертикальные элементы. Сварка выполняется по горизонтальной траектории: справа налево и слева направо. Для того чтобы расплавленный металл не стекал, необходимо обеспечить смещение горизонтальной заготовки на уровень 1 мм. На скорость сварки необходимо обратить особенное внимание. Если сварка происходит в медленном темпе, есть риск появления потеков, если в быстром – могут появиться непровары.

- Вертикальные сварные швы. Для этого типа характерно соединение элементов сверху вниз и снизу вверх. Чтобы минимизировать потеки, необходимо использовать малый ток и выполнять сварку прерывисто.

- Потолочные сварные швы применяются, когда стык находится над головой сварщика. Для удержания расплавленного материала применяется поверхностное натяжение.

По конфигурации

Типы сварных швов по конфигурации классифицируются как прямолинейные, криволинейные и кольцевые. Последние также именуются спиральными. Отметим, что конфигурация швов не имеет взаимосвязи с положением элементов в пространстве.

Последние также именуются спиральными. Отметим, что конфигурация швов не имеет взаимосвязи с положением элементов в пространстве.

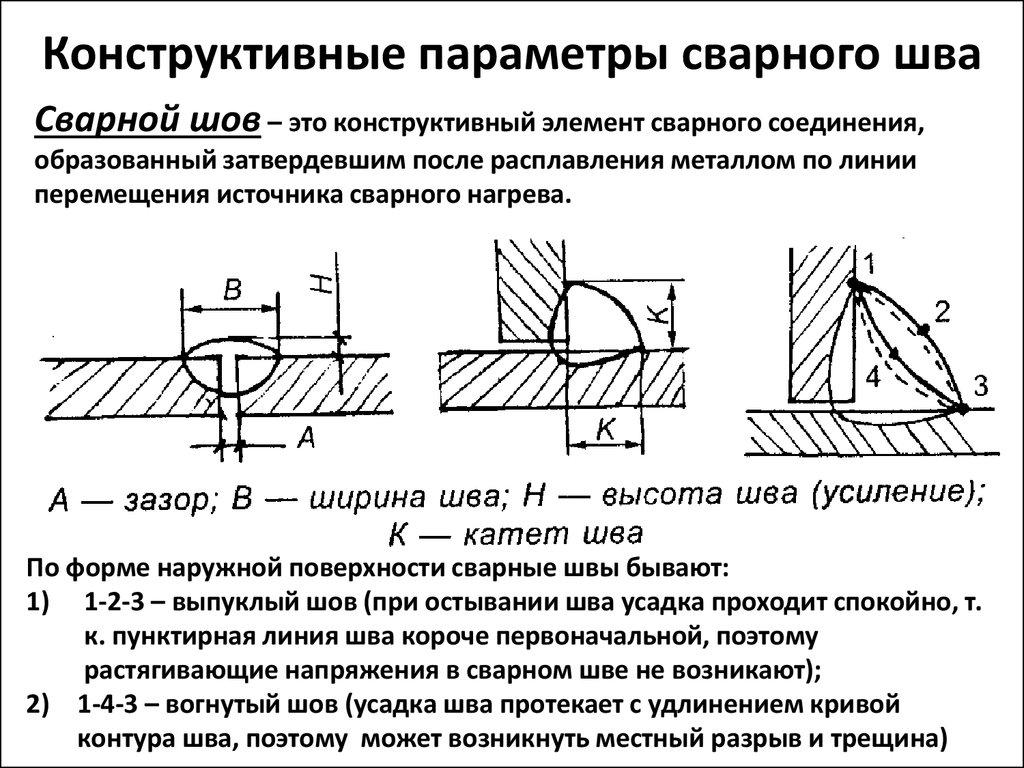

По степени выпуклости

По степени выпуклости швы бывают:

- Выпуклыми (усиленными). Они часто применяются, чтобы собрать узлы, которые будут нести высокую статическую нагрузку.

- Вогнутыми (ослабленными). Применяются для сварки металла, имеющего минимальную толщину.

- Нормальными (плоскими). Преимуществом нормальных швов является противостояние воздействиям, которые могут нести разрушительную силу.

- Специальными. Эти типы сварных швов имеют форму неравнобедренных треугольников. Чаще всего они используются в угловых и тавровых типах соединений.

По протяженности

В этом случае сварные швы классифицируются как сплошные и прерывистые. Последние типы выполняются отрезками, длина которых колеблется от 10 до 30 см. При расчете длины отрезка учитывается общая протяженность сварного соединения.

Сварные швы по протяженности бывают:

- Цепными. Они имеют одну или две стороны. Разрывы при таком соединении должны быть расположены равномерно.

- Шахматными. В данном случае отрезки с разных сторон сдвигают аналогично шахматному порядку.

- Точечными. Эти швы применяются при контактной сварке.

Сварные швы классифицируют и по их длине:

- короткие – до 25 см;

- средние – от 25 до 100 см;

- длинные – длина превышает 1 м.

По количеству проходов

Все типы сварных швов выполняются одним или несколькими проходами. Количество проходов рассчитывается в зависимости от толщины материала и характеристики необходимой прочности. Для любого прохода характерно наплавление одного валика. При одноуровневом расположении происходит образование слоя шва.

Если металл имеет толщину до 5 мм, соединение происходит с использованием одного прохода. Также один проход используется, если создаются угловые соединения, два прохода – для создания стыковых швов.

Также один проход используется, если создаются угловые соединения, два прохода – для создания стыковых швов.

По направлению действующего усилия и вектору действия внешних сил

Тут сварные швы классифицируются как:

- продольные (фланговые) – усилие делается параллельно стыку;

- поперечные (лобовые) – направление вектора происходит под прямым углом;

- комбинированные – используются оба вышеперечисленных способа;

- косые – усилие имеет острый угол.

По виду сварки

Вид сварки имеет прямую взаимосвязь с использованием сварочного аппарата. Вот основные типы сварных швов по категории сварки:

- ручная;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Контроль качества сварных швов

Государственный стандарт регламентирует механические свойства сварного соединения, его отдельно взятых участков, а также получившегося в итоге материала. Для того чтобы определить, насколько качественным является изделие, необходимо произвести его испытания.

Для того чтобы определить, насколько качественным является изделие, необходимо произвести его испытания.

ГОСТ прописывает следующие способы определения качества:

- Статический. В рамках этого метода происходит плавное увеличение нагрузки. На определение качества требуется длительное время, так как необходимо создать постоянное продолжительное напряжение.

- Динамический. В этом случае используются маятниковые копры. Здесь нет необходимости в длительном наблюдении. В короткий промежуток времени создается нагрузка максимальной силы.

- Усталостный. Нагрузка создается многократно. Ее сила имеет разное значение, количество циклов может достигать нескольких миллионов.

Рекомендуем статьи

- Токарные работы по металлу: виды и особенности станков

- Сталь Х12МФ: характеристики, состав, производство

- Дефекты сварных швов: разбираемся в причинах, устраняем последствия

Для определения твердости участков шва используются методы Роквелла, Бриннеля, Веклера.

Чтобы определить качество при приемке без разрушительной силы, используются следующие способы:

- Визуально-измерительный контроль. Для оценки качества производится внешний осмотр.

- Ультразвуковой метод. Оценка качества происходит с использованием ультразвуковых волн. Если в материале есть дефекты, участки с недостатками не будут отражать волну.

- Капиллярный метод. В данном случае используются жидкости с красящим пигментом. Если материал имеет микротрещины, жидкость проникнет в них и покажет наличие дефекта посредством окрашивания.

- Пневматический метод. Наличие дефектов определяется путем подачи воздуха под давлением и мыльного раствора. Низкое качество будет доказано образованием пузырей.

- Гидравлический метод имеет сходство с капиллярным. Здесь также заливается жидкость, затем выжидается время. Если в материале есть микротрещины, они будут заполнены. Затем специалисты будут обстукивать поверхность молотком.

Если металл даст течь, значит, материал имеет дефекты.

Если металл даст течь, значит, материал имеет дефекты. - Магнитный метод применяется для контроля качества элементов из стали. В ходе проверки происходит намагничивание материала, а затем распыляется металлический порошок. При отсутствии дефектов порошок ляжет по рисунку магнитных полей.

ГОСТ 23118-99 и Сводные правила СП105-34-96 указывают требования к качеству металлических изделий и различных типов сварных швов. Все детали исследуются на предмет наличия следующих изъянов:

- неоднородностей;

- трещин;

- раковин;

- свищей;

- сколов;

- непроваров;

- складок.

Знание основных типов и соединений сварных швов, а также способов и принципов их применения дает возможность максимально грамотно выбирать необходимый способ сварки.

Читайте также

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

17. 04.2023

04.2023

Шлифовка металла: методы, виды

Подробнее

13.04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

5 типов сварных соединений

Здесь мы обнаруживаем различные типов сварных соединений и типы стилей сварки, используемые для создания каждого из них.

Американское общество сварщиков (AWS) определяет соединение как « способ соединения материалов ».

Применение сварки безгранично. От авиационной промышленности до автомобилестроения и жилых помещений нельзя недооценивать его применение и критический крен. Это практическое решение, обеспечивающее превосходную силу, на которую многие из нас ставят свою жизнь, чтобы функционировать и выдерживать нагрузки. Эти сварные швы обеспечивают малый вес, высокую прочность, жесткость и более низкую стоимость производства.

Это практическое решение, обеспечивающее превосходную силу, на которую многие из нас ставят свою жизнь, чтобы функционировать и выдерживать нагрузки. Эти сварные швы обеспечивают малый вес, высокую прочность, жесткость и более низкую стоимость производства.

Содержание

- Типы сварных соединений

- Тройник для сварки

- Сварное соединение внахлестку

- Краевое сварное соединение

- Угловое сварное соединение

- Соединение для стыковой сварки

- Угловой сварной шов

5 различных типов сварных соединений:

Для разных работ нужны разные типы сварных швов. Различные типы сварных соединений изготавливаются в соответствии с потребностями и силами каждого отдельного приложения. Специалисты Cliff’s Welding владеют искусством этих сварных швов уже более 50 лет. С профессионалами, которые имеют широкий спектр опыта, действительно не существует слишком большой или слишком маленькой работы. Давайте пройдемся по 5 типов сварных соединений , которые мы используем для качественного выполнения работы.

Давайте пройдемся по 5 типов сварных соединений , которые мы используем для качественного выполнения работы.

Тройник для сварки

Т-образное соединение

Т-образное сварное соединение образуется, когда два элемента пересекаются под углом 90 °, в результате чего края соединяются в центре пластины или компонента. Тройниковые соединения считаются разновидностью углового сварного шва, и их также можно выполнять, когда труба приваривается к опорной плите. Требуется особая осторожность, чтобы обеспечить эффективное проникновение в кровлю сварного шва.

Стили сварки, используемые для создания Т-образных соединений

- Сварка пробкой

- Угловой шов

- Сварной шов с разделкой кромок

- Сварной шов

- Раструбный сварной шов

- J-образный сварной шов

- Сварной шов проплавлением

Сварное соединение внахлестку

Соединение внахлестку

Сварка внахлестку чаще всего используется для соединения двух деталей разной толщины вместе. Также считается угловым, сварной шов может выполняться с одной или с обеих сторон. Соединение внахлест образуется, когда 2 детали помещаются внахлест друг на друга.

Также считается угловым, сварной шов может выполняться с одной или с обеих сторон. Соединение внахлест образуется, когда 2 детали помещаются внахлест друг на друга.

Стили сварки, используемые для создания стыковых соединений:

- Сварной шов

- Пробковая сварка

- Сварной шов с разделкой кромок

- Точечная сварка

- Раструбный сварной шов

- J-образный сварной шов

Соединение для сварки кромок

Кромочное соединение

Кромочная сварка Соединения часто применяются к деталям из листового металла, которые имеют фланцевые кромки или размещаются в местах, где необходимо выполнить сварку для соединения с соседними деталями. Будучи сварным швом типа канавки, кромочные соединения, детали устанавливаются рядом и свариваются на одной кромке. Для более тяжелых применений добавляется присадочный металл, чтобы полностью расплавить или сплавить кромку и укрепить пластину.

Стили сварки, используемые для создания кромки Соединения:

- Сварной шов с разделкой кромок

- Сварка с квадратной разделкой или сварка встык

- J-образный сварной шов

- V-образный сварной шов

- Приварка кромки-полки

- U-образный сварной шов

- Угловой сварной шов

Угловой сварной шов

Угловое соединение

Будучи одним из самых популярных сварных швов в производстве листового металла, угловое сварное соединение используется на внешней кромке детали. Этот сварной шов представляет собой тип соединения, которое сходится под прямым углом между двумя металлическими деталями, образуя букву L. Это часто встречается при изготовлении ящиков, рам ящиков и подобных изделий.

Стили сварки, используемые для создания угла Соединения:

- Точечная сварка

- Угловой шов

- V-образный сварной шов

- Сварка с квадратной разделкой или сварка встык

- U-образный сварной шов

- Сварной шов с разделкой кромок

- Сварной шов с V-образным пазом

- J-образный сварной шов

- Угловой сварной шов.

- Краевой сварной шов

Соединение для стыковой сварки

Стыковое соединение

Будучи общепринятым методом крепления трубы к самой себе, он также используется для клапанов, фланцев, фитингов и другого оборудования. Стыковое сварное соединение также известно как сварной шов с квадратной канавкой. Это самый простой и, вероятно, самый распространенный сварной шов. Он состоит из двух плоских частей, расположенных параллельно друг другу. Это очень доступный вариант.

Стили сварки, используемые для создания стыковых соединений:

- Стыковой шов со скосом и разделкой

- Стыковой шов с квадратной разделкой

- Стыковой сварной шов с V-образным пазом

- Стыковой шов с U-образным пазом

- Стыковой шов с J-образной канавкой

- Стыковой шов с развальцовкой

- Стыковой сварной шов с V-образным пазом

Угловой сварной шов

Угловые сварные соединения

Угловые сварные соединения — это еще один термин для угловых, нахлесточных и тавровых соединений. Угловые сварные соединения являются наиболее распространенным типом сварного соединения и составляют почти 75% соединений, выполненных с помощью дуговой сварки. Вам не нужно подготавливать кромку, и этот тип соединения упрощает сварку трубопроводных систем. Стыковые сварные швы дороже, чем угловые. Угловые сварные швы в основном используются в трубопроводных системах для соединения труб с раструбными соединениями.

Угловые сварные соединения являются наиболее распространенным типом сварного соединения и составляют почти 75% соединений, выполненных с помощью дуговой сварки. Вам не нужно подготавливать кромку, и этот тип соединения упрощает сварку трубопроводных систем. Стыковые сварные швы дороже, чем угловые. Угловые сварные швы в основном используются в трубопроводных системах для соединения труб с раструбными соединениями.

Совместная подготовка

Сварные швы могут быть подготовлены различными способами, включая:

- Литье

- Стрижка

- Обработка

- Ковка

- Подача документов

- Штамповка

- Кислородно-ацетиленовая резка (процесс термической резки)

- Маршрутизация

- Шлифование

- Плазменно-дуговая резка (процесс термической резки)

Если вы только учитесь или даже если вы занимаетесь сваркой в течение многих лет, недостаточно сказать, что очень важно полностью осознавать свое окружение, когда вы начинаете сварку. Вы должны найти время, чтобы узнать, кто вокруг пытается наблюдать и каким опасностям вы себя подвергаете.

Вы должны найти время, чтобы узнать, кто вокруг пытается наблюдать и каким опасностям вы себя подвергаете.

Сварка против клепки

Сварка и клепка — два способа соединения металла с металлом. Они оба имеют свои определенные плюсы и минусы. Разные ситуации требуют того или другого. Ни один из них не является лучшим для каждой возможной ситуации. Мы рассмотрим различные сильные и слабые стороны обеих систем соединения металлов.

способов сварки лучше клепки

- Сварку можно выполнять в любом месте конструкции. Кромки можно приваривать к кромкам без нахлеста. Заклепки должны иметь определенный зазор от краев, которые необходимо соединить.

- Сварка снижает вес конструкции. Поскольку металл фактически соединен с металлом, косынки или другое соединительное оборудование не требуется. Даже сами заклепки имеют вес, поэтому возможность соединять металл без их использования значительно экономит вес.

- В отличие от заклепочных соединений прочность растянутых элементов не снижается при сварке.

- Качественная сварка оставляет гладкую поверхность, а клепка имеет концы заклепок на поверхности всей конструкции. Использование сварки для получения прочной, но красивой гладкой поверхности создает нашу функциональную, но эстетически привлекательную архитектуру.

- Сварные соединения во много раз лучше, потому что материал с обеих сторон сварного шва фактически физически соединен.

- Сварка может легко соединять секции металлической колонны или трубы. Попытка соединить эти предметы с помощью заклепок может быть затруднена или невозможна в определенных ситуациях.

- Сварка — более быстрый способ соединения металлов. Это означает, что у вас есть срочный проект сварки, который держит край. Это также означает меньшее количество человеко-часов, что помогает сократить расходы.

- Дополнения или изменения можно легко выполнить с помощью сварки. Конструкции, построенные с помощью заклепок, менее гибкие, и для внесения этих изменений с помощью заклепок необходимы дополнительные инженерные решения.

Нужны сварочные услуги в Месе, Аризона?

Почему бы не доверить это профессионалам Cliff’s Welding? Вы можете быть уверены, что профессионалы выполнили вашу работу, большую или маленькую, в соответствии с правильными стандартами и кодами, чтобы обеспечить долговечность и прочность сварных швов.

Позвоните нам по телефону 480-832-0570 или воспользуйтесь нашей контактной страницей.

Спасибо, что посетили пост « Типы сварных соединений ». Оставайтесь с нами, чтобы узнать больше от Cliff’s Welding.

Основные виды сварных соединений

Сварка металлов применяется во многих отраслях промышленности. От того, как будут проведены эти работы, зависит долговечность любой конструкции. На качество сварки влияет то, насколько правильно подобраны тип стыка и шва. Существует ряд классификаций и типов суставов. Следует рассмотреть основные виды, элементы сварных соединений.

Меры безопасности

Сварка является опасным для здоровья и жизни человека видом деятельности. Поэтому без использования средств индивидуальной защиты для таких работ не обойтись. Сварка сопровождается рядом вредных факторов: излучением, газами, каплями расплавленного металла. Поэтому потребуется следующий комплект СИЗ:

Поэтому без использования средств индивидуальной защиты для таких работ не обойтись. Сварка сопровождается рядом вредных факторов: излучением, газами, каплями расплавленного металла. Поэтому потребуется следующий комплект СИЗ:

- Костюм. Изготавливается из брезентовых тканей.

- Ботинки или ботинки сварщика. При этом шнурки должны быть закрыты.

- Очки, маска сварщика.

- Газовый респиратор для сварки.

- Рукавицы брезентовые.

Как видите, нужен достаточно серьезный набор. Но именно он поможет защитить от ожогов, потери зрения, отравления. Поэтому его использование необходимо.

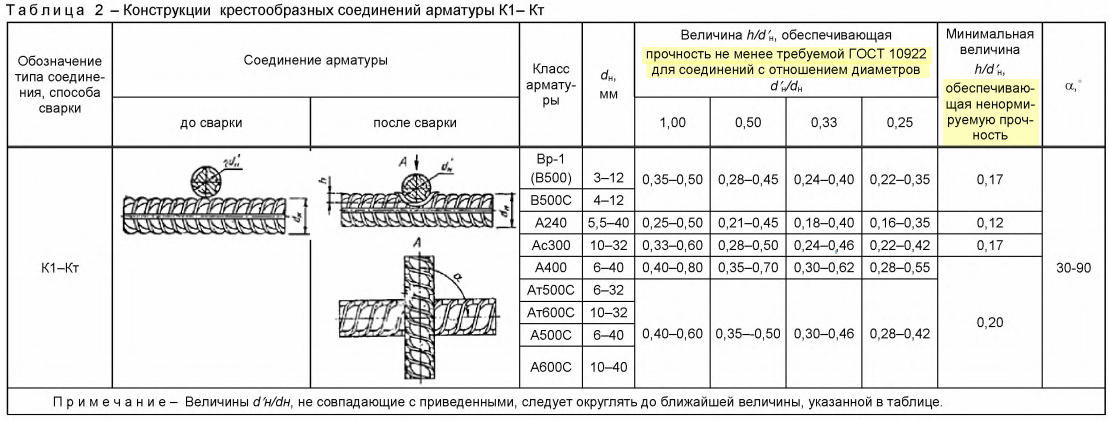

Определение сварки

Очень часто на строительной или производственной площадке требуется соединение металлических плоскостей и деталей в одно целое. Для этого используется сварка, в ходе которой формируется шов. Такое соединение становится неразъемным за счет процесса сплавления самого металла и присадочных материалов (электродов). Основные виды сварных соединений состоят из самого шва, зоны сплавления, зоны термического влияния и прилегающего материала. Детали соединяются на межмолекулярном или межатомном уровне под воздействием высоких температур. Существуют различные виды сварных соединений. ГОСТ 5264-80 содержит подробную информацию о каждом из них. Ниже мы рассмотрим все это подробнее.

Основные виды сварных соединений состоят из самого шва, зоны сплавления, зоны термического влияния и прилегающего материала. Детали соединяются на межмолекулярном или межатомном уровне под воздействием высоких температур. Существуют различные виды сварных соединений. ГОСТ 5264-80 содержит подробную информацию о каждом из них. Ниже мы рассмотрим все это подробнее.

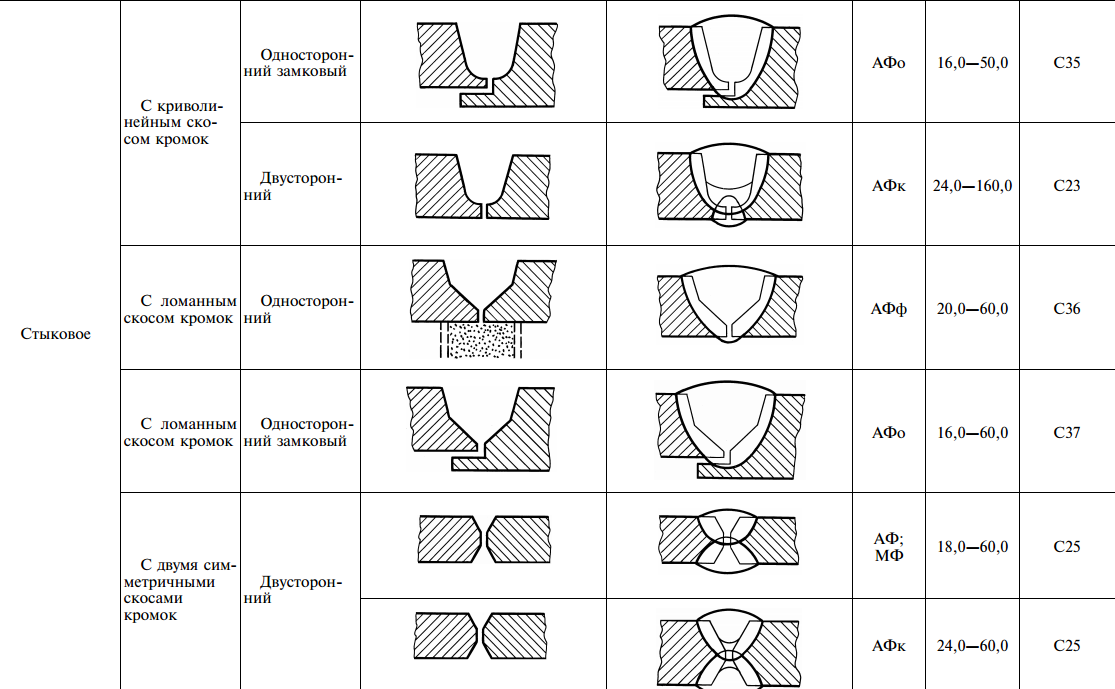

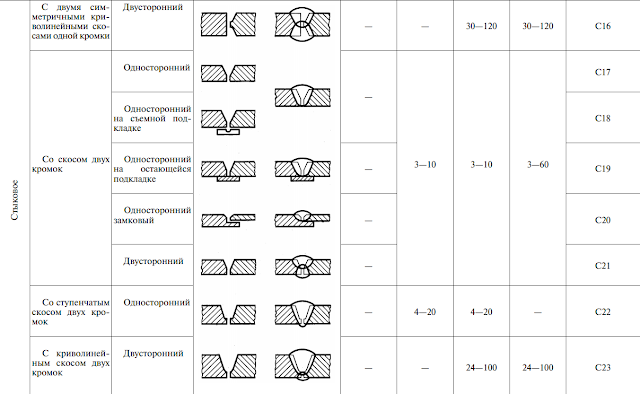

Приклад

Этот вид является самым популярным. Он используется повсеместно. Причем сварку можно проводить с любыми видами кромок. Он может быть односторонним и двусторонним, со съемной подкладкой, несъемной и без нее. Применяется для следующих вариантов кромки: отбортовка двух частей или одной, без нее, а также при отсутствии скоса кромок. Но это еще не все. Кромка также может быть замковой, с односторонними и двусторонними, симметричными и асимметричными, криволинейными и ломаными скосами и так далее. Стыковые виды сварных соединений разнообразны и универсальны. Важно соблюдать технологию работы, чтобы получить качественный шов.

Угол

Данная стыковка деталей используется при работе с угловыми элементами конструкции. Иногда возникают затруднения с заживлением труднодоступных мест. Следовательно, существует некоторое ограничение на ребра, которые необходимо соединить. Сварка может быть односторонней и двухсторонней. Применяется для следующих типов кромок:

- Без фаски.

- Отбортовка одной кромки.

- С односторонней и двусторонней фаской.

- Со скосом по обоим краям.

Как видим, ряд соединительных элементов исчезает из-за сложности или невозможности их крепления угловыми видами сварных соединений.

Таврический

Этот вид выреза представляет собой Т-образное соединение деталей. Но это характерно и для деталей, при соединении которых использовался малый угол наклона одной поверхности к другой. Сварка может быть односторонней и двухсторонней. При работе с таким соединением готовят следующий ряд кромок:

- Без фаски.

- С односторонним и двусторонним исполнением на одной кромке. Причем они могут быть симметричными и асимметричными.

- С криволинейным односторонним и двусторонним скосом одной плоскости.

Типы сварных соединений Tauri также позволяют работать с ограниченным обзором плоскостей.

Соединение внахлестку и встык

Первая стыковка применяется в случаях, когда требуется крепление деталей внахлест. Кромки без скосов предпочитают мастера, использующие этот вид. Тип сварного соединения, торцевой, применяется редко. Но все же он выделен в отдельную группу. Таким способом соединяются торцы деталей. Помните, что для каждого соединения может применяться свой тип шва. Для удобства работы с таблицей, в которой прописаны все виды сварных соединений, ГОСТ ввел их буквенное обозначение. Каждый сварщик должен ознакомиться с их основными характеристиками.

Классификация швов

Существует несколько вариантов классификации:

- По расположению относительно поверхности – односторонние и двусторонние.

- По назначению – рабочие (эксплуатация свариваемых поверхностей под нагрузкой), нерабочие (без нее).

- По длине – короткие (до 250 мм), средние (до 1 м), длинные (свыше метра).

- По конфигурации – прямолинейные, изогнутые.

- По ширине – резьба (ширина равна диаметру электродов или она значительно меньше), уширенная (полученная вибрационными движениями электродов).

Виды сварных швов и соединений имеют еще несколько классификаций, которые следует рассмотреть подробно.

По положению в пространстве

В этой классификации выделяются следующие пункты:

- Нижний. Угол работы относительно горизонта от 0 до 60°.

- Вертикальный. Угол относительно земли от 60 до 120°.

- Потолок. Угол срабатывания находится в пределах от 120 до 180°.

Положение в пространстве может влиять на качество шва и выбор типа соединения.

По степени непрерывности

По данной классификации различают следующие виды сварных швов и соединений: сплошные (не имеют разрывов по всей длине) прерывистые (выполняются с перерывами). Второй вариант более характерен для угловых и тавровых соединений. Прерывистый в свою очередь может быть:

Второй вариант более характерен для угловых и тавровых соединений. Прерывистый в свою очередь может быть:

- Цепочка, когда с обеих сторон выполняются одинаковые прерывистые цепочки швов.

- Шахматная, когда швы с одной и другой стороны накладываются со сдвигом относительно друг друга.

- Заостренный. Пунктиром в шахматном порядке с двух сторон.

Непрерывные швы выдерживают большие нагрузки. Они менее подвержены коррозии, поэтому чаще всего используются для рабочих поверхностей.

По типу сварного шва

В данной классификации различают следующие виды швов:

- Стык.

- Угловой. Используется в тавровых соединениях, стыковках, угловых соединениях.

- Гладкая. Он характерен для тавровых и нахлесточных соединений. При этом толщина поверхностей должна быть не более 10 мм.

- Электрозаклепка. Также используется для тройников и соединений внахлестку. Сначала сверлится первая поверхность.

Через него хватают второй. Если толщина первой поверхности не более 3 мм, ее не сверлят. Такие листы штампуются с помощью сварки. Конструкции прочные, но не герметичные.

Через него хватают второй. Если толщина первой поверхности не более 3 мм, ее не сверлят. Такие листы штампуются с помощью сварки. Конструкции прочные, но не герметичные. - Приклад. Их применяют для захвата боковых поверхностей деталей (торцов).

Как видите, виды сварных швов и соединений связаны между собой такой классификацией. У них даже есть ряд одинаковых названий.

По данным профиля сечения

Если разрезать любой стык, можно точно определить вид шва по этой классификации:

- Выпуклая. Применяется для изделий, испытывающих статическую нагрузку. Считается усиленным. При выполнении такого шва используется большое количество электродов.

- Вогнутая. Он характерен для конструкций с динамической и знакопеременной нагрузкой. Считается ослабленным.

- Нормальный. Рекомендуемое использование, как для конкейва.

Тавровые и угловые виды сварных соединений предполагают еще один вид сварного шва – специальный. Если рассматривать в разрезе, то будет видно, что один из катетов будет больше, т. е. получается равнобедренный треугольник. Используется для изделий с переменной нагрузкой. Снижает стресс.

Если рассматривать в разрезе, то будет видно, что один из катетов будет больше, т. е. получается равнобедренный треугольник. Используется для изделий с переменной нагрузкой. Снижает стресс.

В направлении усилий

Эта классификация относится к технологии сварки. Итак, швы:

- Продольный. Сила направлена вдоль оси шва.

- Поперечный. Направление усилий поперек.

- Комбинированный. Иногда конструкции требуют сочетания нескольких видов усилий. Например, как поперечные, так и продольные.

- Косой. Сила приложена под углом.

По количеству слоев

В рамках данной классификации существует только два типа швов: однослойные и многослойные. Кроме того, они бывают одноходовыми и многоходовыми. Если с первым вариантом все понятно, то второй характеризуется наличием нескольких новых определений:

- Пасс. Простыми словами, это одноразовый проход через муфту сваркой.

- Ролик. Так называется часть расплавленного металла, полученная за один проход.

Кстати, шовный слой может состоять из одного или нескольких валиков, выполненных на одном уровне.

Кстати, шовный слой может состоять из одного или нескольких валиков, выполненных на одном уровне. - Корень шва. Это самый дальний валик от уровня облицовки.

Многослойный многопроходный тип сварного соединения используется для соединения толстых материалов и уменьшения зоны нагрева. Эта же классификация определила дополнительные типы сварных швов и соединений. ГОСТ обозначал их как:

- Сварка. Меньшая часть подготовительного двустороннего шва. Проводится для того, чтобы не допустить прогорания на других уровнях. Либо последнее накладывается на корень шва.

- Облицовка. Само название говорит само за себя. Выполняется для лицевой части многоуровневого шва. Улучшает внешний вид.

Многорядные швы обычно сложные. Они требуют аккуратности и профессионализма.

Недопустимые ошибки

Виды сварных соединений и виды сварных швов должны выполняться по технологии. Качество работы напрямую связано с дальнейшей эксплуатацией изделий и конструкций. При сварке нельзя допускать следующих ошибок:

При сварке нельзя допускать следующих ошибок:

- Подрез, прожог. Образуется при длительном термическом воздействии на одну точку.

- Отсутствие проникновения. Недостаточно длительное тепловое воздействие, в результате чего образуется плохо очищенная основа. Конструкция ненадежная.

- Шлаковые включения. Может появиться из-за некачественных электродов.

- Поры. Они образуются в результате появления брызг раскаленного металла. Температура сварки должна быть отрегулирована.

- Трещины. Может появиться при стыковке разных видов металла. Они могут различаться по температуре плавления.

- Полости. Образование под наплывом пустот. Это чревато растрескиванием в процессе эксплуатации.

- Неплавкий. Причины: недостаточная температура для сварки, плохо очищенная поверхность, непровар.

Все это может дополнительно сказаться на качестве металлоконструкций и изделий.

Контроль качества

Сварочные работы требуют контроля качества. Есть несколько способов его реализации:

Есть несколько способов его реализации:

- Визуальный осмотр Поможет обнаружить видимые дефекты: поры, трещины, шлаковые включения.

- Измерение. С помощью измерительных приборов контролируют длину и ширину шва. Проверяет соответствие техническому заданию и ГОСТу.

- Проверка герметичности Требуется для некоторых типов конструкций. Проверяется с помощью специального обжима.

- Инструменты. Новые технологии нашли свое применение в этой области.

- Лабораторные исследования. Проверяется физическими и химическими реакциями.

Безусловно, качество работы зависит от опыта и квалификации самого сварщика. Он без труда определит возможность выполнения того или иного вида работ, совместимость материала, подберет нужный стык и шов и выполнит работу на должном уровне. Хороший сварщик всегда был и будет в цене. Но это изучается и теоретически, и практически. У некоторых на это уходят годы.

Заключение

Как было сказано ранее, сварка – это сложный технологический процесс, требующий профессиональных навыков и знаний.

Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры Методы определения механических свойств

Методы определения механических свойств Проверка процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка

Проверка процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка

3.1.-36-3-96 – инструкции по технологии проведения сварочных работ;

3.1.-36-3-96 – инструкции по технологии проведения сварочных работ; Зона сплавления не подвержена нагреванию до высокой температуры. Здесь важно отметить, что она имеет свойство насыщаться элементами, которые участвуют в процессе присоединения, электродами или флюсом. По этой причине в составе будут присутствовать отличия от основного металла.

Зона сплавления не подвержена нагреванию до высокой температуры. Здесь важно отметить, что она имеет свойство насыщаться элементами, которые участвуют в процессе присоединения, электродами или флюсом. По этой причине в составе будут присутствовать отличия от основного металла. Элементы располагаются параллельно по отношению друг к другу.

Элементы располагаются параллельно по отношению друг к другу.

Если металл даст течь, значит, материал имеет дефекты.

Если металл даст течь, значит, материал имеет дефекты.

Через него хватают второй. Если толщина первой поверхности не более 3 мм, ее не сверлят. Такие листы штампуются с помощью сварки. Конструкции прочные, но не герметичные.

Через него хватают второй. Если толщина первой поверхности не более 3 мм, ее не сверлят. Такие листы штампуются с помощью сварки. Конструкции прочные, но не герметичные. Кстати, шовный слой может состоять из одного или нескольких валиков, выполненных на одном уровне.

Кстати, шовный слой может состоять из одного или нескольких валиков, выполненных на одном уровне.