Титан сварка: Сварка титана и его сплавов: технология и особенности

alexxlab | 02.02.1993 | 0 | Разное

Сварка титана

Главная \ СТАТЬИ О ТИТАНЕ \ Сварка титана

Сварка титана

Во многих случаях металлические детали приходится соединять друг с другом путем сварки, твердой или мягкой пайки, применения заклепок или болтов.

Поэтому использование титана в качестве конструкционного материала при сооружении мостов, трубопроводов, цистерн, судов, в самолетостроении и в сухопутном транспорте делает необходимым соединение титановых деталей между собой и с деталями из других металлов. Такое соединение должно обладать определенными механическими свойствами, отвечающими эксплуатационным требованиям к готовому изделию.

В результате интенсивных исследований эта проблема, казавшаяся вначале неразрешимой, получила практическое решение.

Сварка является основным методом соединения титана. Первоначальные попытки сваривать титан были связаны с большими трудностями, которые впоследствии были преодолены при применении соответствующей технологии.

Правильный выбор материалов позволяет получать качественные сварные соединения, обладающие достаточной прочностью, пластичностью и сопротивлением удару.

При условии исключения дополнительного загрязнения металла примесями из атмосферы и при не слишком высоком содержании в-фазы металл с низким содержанием элементов внедрения обеспечивает получение качественного соединения.

Элементы внедрения повышают прочность металла за счет сильного снижения его пластичности и ударной вязкости. Наличие или введение углерода, кислорода, азота или водорода ухудшает также пластичность при загибе и сопротивление удару сварного соединения. Допустимое содержание этих элементов очень незначительное. Для получения хороших результатов при сварке необходимо пользоваться материалом, содержащим не более 0,1% углерода, 0,1 % кислорода, 0,05% азота и желательно менее 0,005% водорода. Несколько большее содержание кислорода допустимо в двухфазных (а+в) сплавах сравнительно с а-сплавами.

С повышением содержания примесей сверх допустимого пластичность сварного соединения быстро снижается. Нелегированный титан легко сваривается при малом содержании в нем примесей.

То же самое можно сказать об а-сплавах, содержащих алюминий и олово. Однако сварные соединения типичных (a+в) -сплавов, содержащих марганец, хром, железо, ванадий и молибден, имеют обычно значительно более низкую пластичность при загибе и сопротивление удару. Пластичность и сопротивление удару особенно резко снижаются при общем содержании легирующих элементов, стабилизирующих в-фазу, свыше 3% [1]. При более высоком легировании этими элементами без снижения пластичности сварного соединения в сплавы следует вводить элементы, которые стабилизируют а-фазу (алюминий, олово).

То же самое можно сказать об а-сплавах, содержащих алюминий и олово. Однако сварные соединения типичных (a+в) -сплавов, содержащих марганец, хром, железо, ванадий и молибден, имеют обычно значительно более низкую пластичность при загибе и сопротивление удару. Пластичность и сопротивление удару особенно резко снижаются при общем содержании легирующих элементов, стабилизирующих в-фазу, свыше 3% [1]. При более высоком легировании этими элементами без снижения пластичности сварного соединения в сплавы следует вводить элементы, которые стабилизируют а-фазу (алюминий, олово).Сварка требует нагрева металла до высоких температур. Низкая пластичность является отчасти следствием этого нагрева, а не только действия легирующих элементов или элементов внедрения. Поэтому при сварке титана необходимо не только контролировать содержание легирующих элементов и примесей, которые вызывают хрупкость, но и учитывать влияние нагрева. Некоторые методы сварки неприменимы к титану. Например, атомно-водородная сварка титана не производится вследствие явно вредного насыщения металла водородом.

Сварка сталей с титаном и титановыми сплавами

Сеть профессиональных контактов специалистов сварки

Титан с железом образуют систему ограниченной растворимости и эвтектоидным распадом β-фазы. Предел растворимости титана в железе снижается от 12 % при 1200 ОС до 4 % при 300°с. Растворимость железа в α-титане составляет 0,5 и 0,05 … 0, 1 % соответственно при 615 и 20°С.

Другие страницы, относящиеся к теме

:

- Шовная машина. Применяются для сварки легких сплавов, в т.ч. титана и легированных сталей.

- Титановые сплавы.

Титан и железо дают химические соединения TiFe, TiFe2, Ti2Fe и эвтектики β-фаза + TiFe (1100оС), TiFe + TiFe2 (1280оС), TiFe2 + а-фаза (1298оС), содержащие 32; 62,5 и 82,5 % железа соответственно. Поэтому при затвердевании расплава уже при содержании железа порядка 0,1 % будут образовываться интерметаллиды TiFe и TiFe2, которые резко снижают пластические свойства материала.

Поэтому при затвердевании расплава уже при содержании железа порядка 0,1 % будут образовываться интерметаллиды TiFe и TiFe2, которые резко снижают пластические свойства материала.

Титан и железо существенно различаются по кристаллическому строению и физическим свойствам.

Аналогичную картину металлургического взаимодействия титан имеет с легирующими компонентами в сталях (никель и др.).

Положительные результаты могут быть получены при использовании методов сварки давлением, а также барьерных слоев и вставок из третьего металла, не образующего при высоких температурах со свариваемыми материалами хрупких фаз. Особенностью титана и титановых сплавов является их высокая активность с атмосферным газом, что требует ведения процесса в условиях, обеспечивающих их защиту (инертные газы, вакуум, жидкие среды).

Сварка взрывом осуществляется с промежуточными прокладками и без прокладок. В последнем случае могут появиться интерметаллиды ТiFe и TiFe2 в местах вкрапления литого металла и перемешивания. При отжиге таких соединений идет дальнейший рост интерметаллидной фазы, выделяются карбиды титана. В зоне контакта может наблюдаться появление пор. В качестве прокладок используют ниобий, ванадий, никель, медь, серебро, железо и сплавы из тугоплавких металлов.

При отжиге таких соединений идет дальнейший рост интерметаллидной фазы, выделяются карбиды титана. В зоне контакта может наблюдаться появление пор. В качестве прокладок используют ниобий, ванадий, никель, медь, серебро, железо и сплавы из тугоплавких металлов.

Получила применение двойная прокладка из ванадия или ниобия со стороны титана и медная со стороны стали. Нагрев соединений, полученных с использованием барьерных подслоев, до 800оС не ведет к охрупчиванию шва. Некоторое снижение предела прочности при этом связано со снятием эффекта наклепа. Уменьщение толшины медной прослойки до 0,1мм повышает предел прочности соединенная, что объясняется проявлением эффекта контактного упрочнения. Разрушение соединений при испытаниях идет по слою меди и имеет вязкий характер при положительных и отрицательных температурах (+300…-269 оС).

При диффузионной сварке удовлетворительные механические характеристики получаются, когда ширина слоя интерметаллидов ≤3 … 5 мкм, а в ЗТВ имеет место α-твердый раствор железа в титане.

Механические характеристики стыковых соединений, выполненных диффузионной сваркой в вакууме на материалах ВТ1-0 + 12Х18Н9Т и ОТ4 + 12Х18Н9Т (температура 750 …850 оС, время сварки 15 мин), оказываются ниже прочности основного материала. Применение прокладок из ванадия и меди при сварке ВТ6, ВТ5-1 со сталью 12Х18Н9Т позволило получить предел прочности вплоть до 530… 570 МПа. В соединении не обнаруживается интерметаллидных фаз даже после длительного нагрева при высокой температуре (1000 оС в течение 10 ч). Слой меди при сварке предотвращает образование карбидов ванадия, охрупчивающих соединения. В соединении ванадий – медь легкоплавкие соединения и интерметаллиды не образуются. Соединения, выполненные через комбинированные прокладки меди (толщина 0,01 мм) и ванадия (0,07 мм), дают предел прочности 489 …503 МПа при 450 оС, удельную вязкость 350 кдж/м2 , угол загиба 50. .. 600.

.. 600.

Для получения стабильных результатов целесообразно в качестве прокладочного материала использовать тонкую многослойную ленту (V + Cu + Ni), полученную горячей прокаткой в вакууме. Благодаря такой ленте предел прочности соединений ВТ5-1 и АТ3 со сталью 12Х18Н10Т при растяжении составляет 500… 590 МПа.

При сварке титана с низкоуглеродистыми сталями хорошие результаты дают прослойки из серебра.

Положительные результаты получаются при диффузионной сварке в расплаве солей (70 % BaCI2 + 30 % NaCI). При этом обеспечиваются быстрый к равномерный нагрев, хорошая защита металла в процессе сварки и охлаждения.

Сварка прокаткой осуществляется в вакууме. Выявлено отрицательное влияние углерода на механические характеристики соединения из-за образования карбида титана (TiC). Увеличение содержания углерода в стали с 0,02 до 0,45 % ведет к снижению уровня прочности с 260 до 140 МПа. При использовании про кладок из ванадия содержание углерода в нем должно быть <0,02 %.

При сварке ВТ6 со сталью 12Х18Н10Т с комбинированной прокладкой из Nb + Cu (вакуум 0,00266 Па, температура 350oС, степень обжатия 45 … 50 %) получаются равнопрочные соединения (разрушение образцов при испытаниях – по меди). На границе ниобия с титаном образуются зоны твердых растворов, имеющие повышенную твердость.

На границе ниобия и меди имеет место диффузионная зона протяженностью порядка 40 мкм. В переходе ниобий – титан зона диффузии не наблюдается. Толщины прокладок ниобия берутся порядка 0,05 … 0,2 мм, меди 0,1 … 0,46 мм.

Контактная и ультразвуковая сварка листовых заготовок проводится с применением промежуточных прокладок.

При контактной сварке не допускается подплавления поверхности титана и стали. Наилучшие результаты контактная сварка дает через прослойку ниобия, а ультразвуковая через слой серебра.

Получены положительные результаты по клинопрессовой сварке в аргоне титановых сплавов со сталью 12Х18Н9Т через прокладку алюминия или медь. Нагрев при использовании алюминия 350oС, меди – 850oС. Толщина прослойки 0,1 … 0,2 мм.

Из способов сварки плавлением наибольшее распространение получили электронно-лучевая и аргонодуговая сварка титана со сталью с применением вставок из ванадия и его сплавов. Для получения более высокой прочности целесообразно при менять ванадий, легированный вольфрамом и хромом (5 … 10 %).

Предложен способ сварки титана со сталью в гелии с использованием интенсивно охлаждаемой прокладки. Возможна дуговая сварка в аргоне с применением в качестве присадочного материала медно-серебряного сплава (28 и 72 % соответственно), расплавляемой прокладки из монель-металла.

При сварке плавлением через ванадиевую вставку необходимо учитывать особенности сварки ванадия с титаном и сталью.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone. info обязательна.

info обязательна.

Как это работает: почему сварка титана сложна?

Титан — уникальный материал, столь же прочный, как некоторые стали, но гораздо менее плотный и обладающий отличной коррозионной стойкостью.

Когда титан был разработан в 1950-х и 60-х годах, он считался новым чудо-металлом из-за прочности сплава, аналогичной стали, но сам по себе очень легкого. Это означает, что сплавы титана имеют высокое отношение прочности к весу. Прочность по отношению к весу связывает плотность материала с его способностью выдерживать постоянную деформацию или разрушение под давлением. Значения для титана указывают на то, что материал легкий, но может выдерживать значительную нагрузку.

Однако при изготовлении этого материала возникли трудности. Было обнаружено, что титан и его сплавы реакционноспособны; сам титан горит в чистом кислороде при 600°С и в азоте при температуре около 800°С. Кислород и азот также диффундируют в титан при температуре выше 400°C, вызывая сильное охрупчивание. Эти факты означают, что сварка является сложной задачей, и не все современные процессы дуговой сварки подходят. Основной проблемой является атмосферное загрязнение, из-за которого зона сварки может стать очень чувствительной к образованию трещин. Кислород и азот, взятые из воздуха и вовлеченные в газовую защиту, нечистый защитный газ и водород, полученный из влаги или поверхностных загрязнений, могут представлять собой настоящую проблему. Максимальный допуск для этих элементов очень низкий, поэтому чистота материала при сварке абсолютно необходима.

Эти факты означают, что сварка является сложной задачей, и не все современные процессы дуговой сварки подходят. Основной проблемой является атмосферное загрязнение, из-за которого зона сварки может стать очень чувствительной к образованию трещин. Кислород и азот, взятые из воздуха и вовлеченные в газовую защиту, нечистый защитный газ и водород, полученный из влаги или поверхностных загрязнений, могут представлять собой настоящую проблему. Максимальный допуск для этих элементов очень низкий, поэтому чистота материала при сварке абсолютно необходима.

Из-за близости к элементам, вызывающим охрупчивание, процессы сварки под флюсом, такие как FCAW и SMAW, не рекомендуются. Таким образом, дуговая сварка ограничивается процессами в среде защитного газа, газовой вольфрамовой дугой (GTAW), газометаллической дугой (GMAW) и плазменной дугой (PAW) с защитными газами аргона и аргона/гелия. Также использовались другие, более экзотические процессы сварки, такие как электронно-лучевая сварка (EBW) и лазерная сварка (LBW).

Возвращаясь к вопросу чистоты, обезжиривание и очистка проволочной щеткой разделки под сварку (с использованием щеток из нержавеющей стали) обязательны. Обезжиривание присадочной проволоки GTAW также обязательно, а с очищенной проволокой следует обращаться в чистых хлопчатобумажных перчатках, чтобы исключить загрязнение жиром и пот с пальцев. Расходные материалы GMAW следует хранить в чистых и сухих условиях и не оставлять незащищенными в производственной атмосфере.

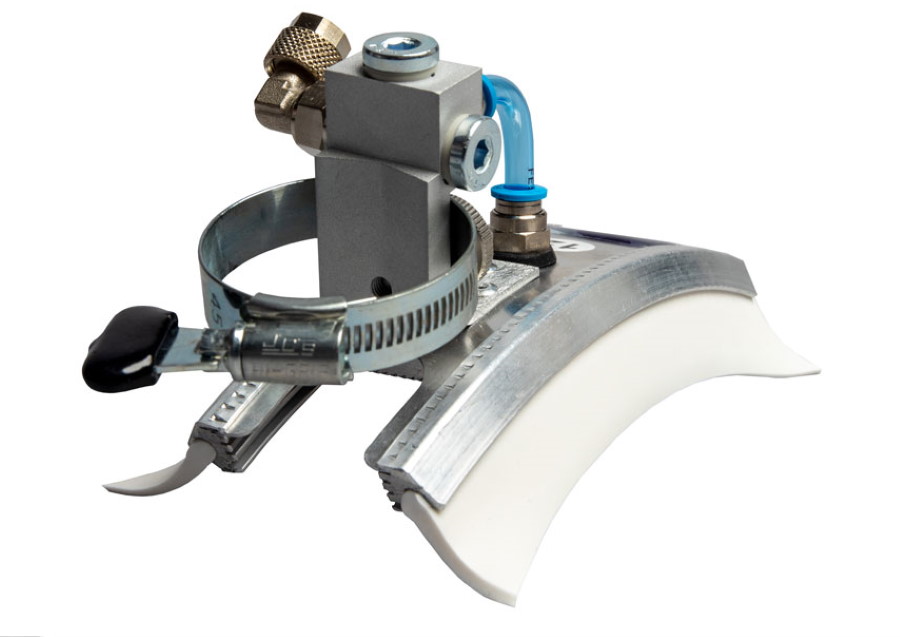

Во время сварки те части сварного соединения, которые подвергаются воздействию температур выше примерно 520°C, будут поглощать кислород и азот и поэтому должны быть защищены до тех пор, пока они не остынут ниже этой критической температуры. Расплавленная сварочная ванна будет защищена обычным газовым кожухом, но охлаждающий шов и его зона термического влияния потребуют дополнительной защиты с помощью так называемых «скользящих экранов» с собственной подачей защитного газа, идущей за сварочной горелкой. Другие поверхности, на которые могут воздействовать эти температуры, такие как задняя поверхность корня сварного шва, также нуждаются в аналогичной защите путем обеспечения продувки газом в этом месте. На рис. 1 показана наплавка из титанового сплава с использованием импульсной GTAW, в которой для защиты металла сварного шва использовалась «защитная газовая оболочка».

Другие поверхности, на которые могут воздействовать эти температуры, такие как задняя поверхность корня сварного шва, также нуждаются в аналогичной защите путем обеспечения продувки газом в этом месте. На рис. 1 показана наплавка из титанового сплава с использованием импульсной GTAW, в которой для защиты металла сварного шва использовалась «защитная газовая оболочка».

Рис. 1. Наплавка титанового сплава с использованием импульсной GTAW с дополнительным газовым кожухом

Существует несколько элементов, которые можно добавить к титану для получения сплавов, которые, по существу, образуют три группы в дополнение к коммерчески чистой форме. Группы определяются как:

Коммерчески чистый, нелегированный

Альфа- и близкие к альфа-сплавы

Сплавы альфа-бета

Бета-сплавы

Цель этой статьи не в том, чтобы углубляться в металлургию этих конкретных групп. Однако первые два, коммерчески чистый и альфа/близкий к альфа, легко свариваются, в то время как некоторые из сплавов с более высокой прочностью (в группе альфа-бета) являются более сложными, а сплавы с более высоким уровнем бета сваривать нецелесообразно.

Однако первые два, коммерчески чистый и альфа/близкий к альфа, легко свариваются, в то время как некоторые из сплавов с более высокой прочностью (в группе альфа-бета) являются более сложными, а сплавы с более высоким уровнем бета сваривать нецелесообразно.

Доступны присадочные металлы, представляющие собой сплошную проволоку и соответствующие составы сплавам. Соответствующие спецификации, признанные в Канаде, — Спецификация AWS A5.16/A5.16M для сварочных электродов и стержней из титана и титановых сплавов

Как упоминалось выше, свариваемость в целом очень хорошая, за исключением сплавов с высоким содержанием бета-альфа-бета. Фундаментальной проблемой при сварке титановых сплавов является устранение атмосферных загрязнений (сварочной ванны, ЗТВ и прилегающих горячих зон) для предотвращения охрупчивания зоны сварки. Для этого необходимо очень тщательно спланировать сварочные процедуры и выполнять их с максимальной осторожностью.

Мик Дж. Пейтс IWE

Пейтс IWE

Президент, PPC and Associates

Отказ от ответственности

Предоставленная информация предназначена для общего интереса, для обучения и информирования нашей аудитории. CWB и те, кто дает ответы на вопросы, не несут никакой ответственности за какие-либо упущения или искажения, которые могут привести к неправильному применению или возможным решениям, с которыми может столкнуться отрасль.

Содержание «Как это работает» предоставляется отраслевыми экспертами в Ассоциацию CWB и не обязательно отражает точку зрения CWB Group. При тестировании на получение сертификата CWB или CWB Education обращайтесь к учебникам CWB Education или стандартам CSA в качестве официального источника информации.

Свариваемость материалов – титан и титановые сплавы

- высокое отношение прочности к весу;

- коррозионная стойкость; Механические свойства

- при повышенных температурах.

Титан — уникальный материал, такой же прочный, как сталь, но в два раза легче и обладающий отличной коррозионной стойкостью. Традиционные применения в аэрокосмической и химической промышленности. В последнее время, особенно в связи со значительным падением стоимости титана, сплавы находят все более широкое применение в других отраслях промышленности, таких как оффшорная.

Определены различные типы титановых сплавов и даны рекомендации по процессам и методам сварки, используемым при изготовлении компонентов без ухудшения их коррозионных, окислительных и механических свойств или внесения дефектов в сварной шов.

Типы материалов

Группы сплавов

Существует три основных типа сплавов, отличающихся своей микроструктурой:

Титан – технически чистый (от 98 до 99,5% Ti) или упрочненный небольшими добавками кислорода, азота, углерода и железа . Сплавы легко свариваются плавлением.

Альфа-сплавы – В основном это однофазные сплавы, содержащие до 7% алюминия и небольшое количество (< 0,3%) кислорода, азота и углерода. Сплавы свариваются плавлением в отожженном состоянии.

Сплавы свариваются плавлением в отожженном состоянии.

Альфа-бета-сплавы – Имеют характерную двухфазную микроструктуру, образованную добавлением до 6% алюминия и различных количеств бета-образующих компонентов – ванадия, хрома и молибдена. Сплавы легко свариваются в отожженном состоянии.

Сплавы, содержащие большое количество бета-фазы, стабилизированные такими элементами, как хром, плохо поддаются сварке.

Обычно используемые сплавы перечислены в Таблице 1 с соответствующей маркой ASTM, международно признанным обозначением. В промышленности наиболее широко свариваемыми титановыми сплавами являются технически чистые марки и варианты сплава 6 % Al и 4 % V.

Таблица 1: Обычно используемые титановые сплавы и рекомендуемый присадочный материал

| Класс ASTM | Состав | UTS (мин) МПа | Наполнитель | Комментарии |

1 | Ти-0,15О | 240 | ERTi-1 | Коммерчески чистый |

2 | Ти-0,20О | 340 | ERTi-2 | , |

4 | Ти-0,35О | 550 | ERTi-4 | , |

7 | Ti-0,20O-0,2Pd | 340 | ERTi-7 | , |

9 | Ти-3Ал-2,5В | 615 | ERTi-9 | Компоненты трубы |

5 | Ти-6Ал-4В | 900 | ERTi-5 | ‘Рабочая лошадка’ сплав |

23 | Ти-6Ал-4В ЭЛИ | 900 | ЭРТи-5ЭЛИ | Низкие межстраничные объявления |

25 | Ти-6Ал-4В-0,06Пд | 900 | ERTi-25 | Коррозионностойкий класс |

Присадочные сплавы

Титан и его сплавы можно сваривать с использованием соответствующего состава присадочного материала; составы приведены в спецификации Американского общества сварщиков AWS A5. 16-2004. Рекомендуемые присадочные проволоки для широко используемых титановых сплавов также приведены в таблице 1.

16-2004. Рекомендуемые присадочные проволоки для широко используемых титановых сплавов также приведены в таблице 1.

При сварке высокопрочных титановых сплавов иногда используются наполнители с более низкой прочностью для достижения достаточной пластичности металла шва. Например, нелегированный присадочный материал ERTi-2 можно использовать для сварки сплавов Ti-6Al-4V и Ti-5Al-2,5Sn, чтобы сбалансировать требования к свариваемости, прочности и формуемости.

Дефекты сварки

Этот материал и его сплавы легко свариваются плавлением при соблюдении соответствующих мер предосторожности. TIG и плазменные процессы с защитным газом аргон или аргон-гелий используются для сварки тонкостенных компонентов, обычно <10 мм. Автогенная сварка может использоваться для сечения толщиной <3 мм с помощью TIG или <6 мм с помощью плазмы. Импульсная сварка MIG с использованием проволоки с новым покрытием обеспечивает очень низкий уровень пористости и разбрызгивания.

Наиболее вероятными дефектами сварных швов плавлением являются:

- Пористость металла шва

- Охрупчивание

- Растрескивание от загрязнения

Обычно трещины при затвердевании или водородные трещины отсутствуют.

Пористость металла сварного шва

Пористость металла сварного шва является наиболее частым дефектом сварного шва. Пористость возникает, когда пузырьки газа захватываются между дендритами во время затвердевания. В титане наиболее вероятной причиной пористости является водород из-за влаги в среде дуги или загрязнения поверхности наполнителя и основного металла.

Очень важно, чтобы стык и окружающие поверхности были очищены путем предварительного обезжиривания паром, растворителем, щелочью или обезжириванием паром. Любой поверхностный оксид следует затем удалить травлением (раствор HF-HNO 3 ), легкой шлифовкой или чисткой с помощью проволочной щетки из нержавеющей стали. Ни в коем случае нельзя использовать обычную стальную щетку. После протирания безворсовой тканью следует соблюдать осторожность, чтобы не коснуться поверхности перед сваркой. При TIG-сварке тонкостенных компонентов область соединения должна быть обработана всухую, чтобы получить гладкую поверхность.

Охрупчивание

Охрупчивание может быть вызвано загрязнением металла сварного шва либо абсорбцией газа, либо растворением загрязнителей, таких как пыль (частицы железа) на поверхности. При температурах выше 500°C титан имеет очень высокое сродство к кислороду, азоту и водороду. Сварочная ванна, зона термического влияния и охлаждающий валик должны быть защищены от окисления защитным слоем из инертного газа (аргон или гелий).

При окислении тонкий слой оксида на поверхности создает интерференционный цвет. Цвет может указывать на то, было ли экранирование адекватным или имела место неприемлемая степень загрязнения. Серебристый или соломенный цвет указывает на то, что была достигнута удовлетворительная газовая защита, но для определенных условий эксплуатации может быть приемлем темно-синий цвет. Светло-голубой, серый и белый цвета показывают более высокий, обычно неприемлемый уровень загрязнения кислородом.

Для небольших компонентов эффективная газовая защита может быть обеспечена путем сварки в полностью закрытой камере, заполненной защитным газом. Рекомендуется перед сваркой зажигать дугу на куске титана, называемом «титан-геттер», для удаления кислорода из атмосферы; уровень кислорода должен быть снижен примерно до 40 частей на миллион перед зажиганием дуги на титановом ломе и ниже 20 частей на миллион перед сваркой фактического компонента.

Рекомендуется перед сваркой зажигать дугу на куске титана, называемом «титан-геттер», для удаления кислорода из атмосферы; уровень кислорода должен быть снижен примерно до 40 частей на миллион перед зажиганием дуги на титановом ломе и ниже 20 частей на миллион перед сваркой фактического компонента.

При сварке труб полностью закрытая головка одинаково эффективна для защиты зоны сварки и предпочтительнее оборудования для орбитальной сварки, в котором газовое сопло должно вращаться вокруг трубы.

При сварке на открытом воздухе горелка оснащена задним экраном для защиты горячего валика сварного шва во время охлаждения. Размер и форма экрана определяются профилем шва, а его длина зависит от сварочного тока и скорости перемещения. При сварке на открытом воздухе важно, чтобы нижняя сторона соединения была защищена от окисления. Для прямых участков используется рифленый стержень с обдувом стыка аргоном. При сварке труб подходят обычные методы продувки газом.

Растрескивание от загрязнения

Если частицы железа присутствуют на поверхности детали, они растворяются в металле шва, снижая коррозионную стойкость, а при достаточно высоком содержании железа вызывая охрупчивание. Не менее вредны частицы железа и в ЗТВ, где локальное плавление частиц образует очаги эвтектики титан-железо. Могут возникнуть микротрещины, но более вероятно, что богатые железом карманы станут предпочтительными местами для коррозии.

Не менее вредны частицы железа и в ЗТВ, где локальное плавление частиц образует очаги эвтектики титан-железо. Могут возникнуть микротрещины, но более вероятно, что богатые железом карманы станут предпочтительными местами для коррозии.

Особое внимание следует уделить отделению титана от стальных изделий, желательно путем выделения специально отведенной чистой зоны. Сварщики должны защищаться от внедрения стальных частиц в поверхность материала следующим образом:

- Избегание операций по изготовлению стали рядом с титановыми компонентами.

- Компоненты покрытия для предотвращения оседания переносимых по воздуху частиц пыли на поверхность

- Не использовать инструменты, в том числе проволочные щетки, ранее использовавшиеся для обработки стали

- Очистка шва от царапин непосредственно перед сваркой

- Не обращаться с очищенным компонентом в грязных перчатках.

Чтобы избежать коррозионного растрескивания и свести к минимуму риск охрупчивания из-за загрязнения железом, рекомендуется изготавливать титан в специально отведенной чистой зоне.