Точечная конденсаторная сварка: Конденсаторная сварка – обзор технологии и оборудования

alexxlab | 15.05.2023 | 0 | Разное

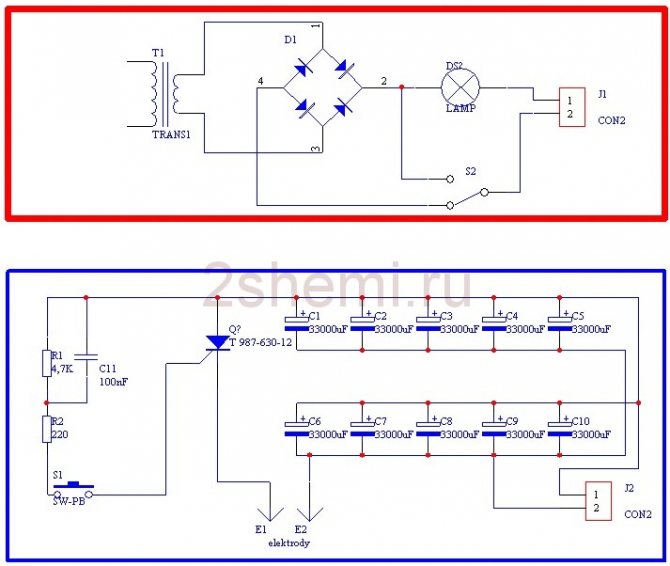

Плата конденсаторной точечной сварки

Я давно занимался изучением контактной сварки. В основном точечной. Обычно делал это на платах, которые коммутируют трансформатор от микроволновки или похожий. Но на сайте были обзоры сварок, которые работают с постоянкой и я решил попробовать как варит такая плата. В обзоре наверное самая популярная на али плата. Источником питания выступают авиамодельные аккумуляторы и автомобильный конденсатор на 2 фарада.

Комплектация

У продавца по ссылке есть несколько версий плат, я купил V8 Version без корпуса.

В комплекте плата, 4 наконечника, 3 винта с гайками, несколько проводов, конденсатор и пищалка.

Ну и 1 метр ленты 0.1 * 5 мм для тестов. Фото из отзывов на али, так как свою плату до сборки не сфоткал.

Сборка

Сборка простая, припаять конденсатор и пищалку. Конденсатор на 1000µF 25V, емкость проверена — соответствует.

Два куска провода обжаты, два нужно обжать самому.

В итоге получилось что то такое. Один провод для конденсатора, второй для аккумуляторов.

На обратной стороне пустое место, можно припаять еще 5 транзисторов.

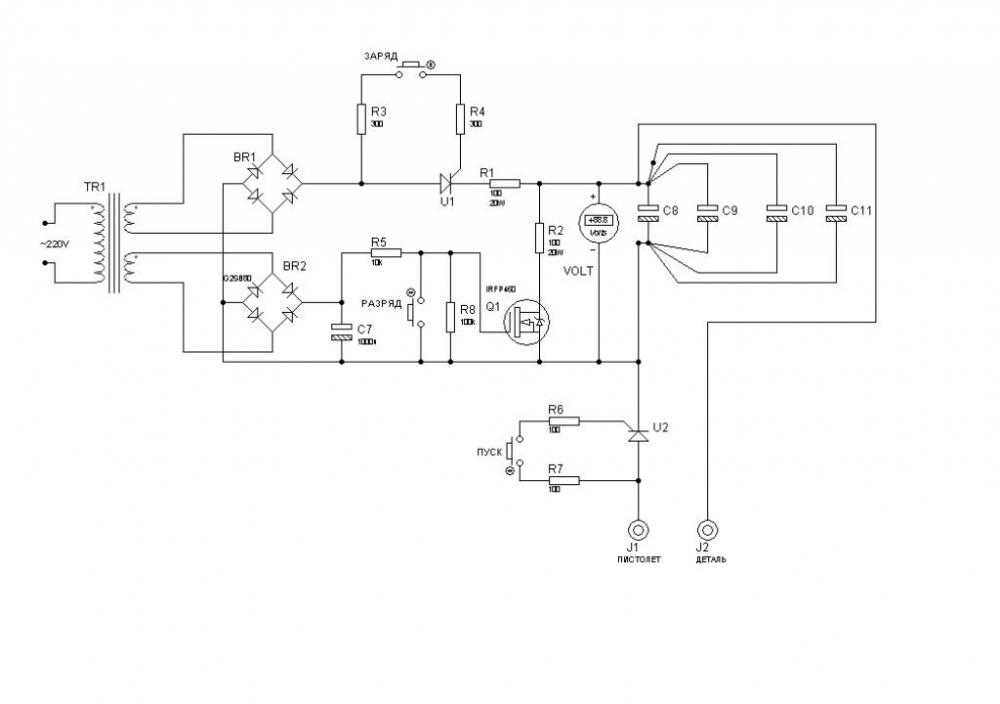

Схемотехника, принцип работы

В интернете много отзывов, что при слабом аккуме сгорают полевики и что им нужно давать отдельное питание. У меня тоже был такой опыт, прошлая плата сгорела после 3 цикла сварки, в транзисторах дырки.

Еще есть отзывы, что транзисторы сгорают даже с дополнительным питанием, если заменить провода на более толстые. Это для меня кажется каким-то странным.

Плата сделана очень просто. На плате параллельно распаяны 5 транзисторов 4N04R8. Они управляются оптроном EL817, он заряжает их затворы через резистор 10 ом. Сигнал на оптрон подает проц STC8G1K08A, он же управляет светодиодом и пищалкой, слушает кнопку. Конденсатор поддерживает питание проца и всей логики в моменты просадки, диод не дает разрядиться ему обратно.

Я решил посмотреть, что там с фронтами сигналов на затворе полевиков, так как часто полевики сгорают из за кривого управления, а тут оптрон впихнули вместо драйвера. А у оптрона выходной ток всего 50 мА.

Фронт сигнала открытия транзисторов оказался нормальным, а вот по разряду был некрасивым, то есть полевики скорее всего закрываюся не мгновенно.

Затворы полевиков разряжаются через резистор 2.2 килоома, видимо по этому такой пологий спад.

Я посмотрел спецификацию на оптрон — ток 50 мА. Прикинул резистор на разряд полевиков, выпаял из старой магнитолы резистор на 330 ом. При 16 В ток получается 40 мА, то что нужно. Припаял его, как смог.

Фронт сигнала при разряде полевиков стал почти нормальным, но упало напряжение — с 11 до 9. Но транзисторы открываются где то с 4-5 вольт, я думаю что лучше вертикальный фронт сигнала 9 вольт, чем пологий, но 11 вольт.

Заодно проверил сопротивление транзисторов. При Vgs=12v сопротивление 5 транзисторов 0.25 мОм, если измерять по центральному транзистору. Если по крайним, то около 0.31 мОм. У оригиналов заявлено 0,77 мОм то есть вроде похоже на правду.

При 5 вольтах сопротивление растет и составляет уже 0.38 мОм.

А при 3 вольтах на затворе сопротивление транзисторов больше 1 ома.

То есть вроде резистор улучшил ситуацию и можно варить без внешнего питания, если входное напряжение не будет падать ниже 6 вольт. Да и емкости конденсатора хватает чтоб поддерживать напряжение на затворах даже при максимальной длительности импульса.

Работа

На плате есть кнопка, она переключает длительность импульса. При подаче питания плата подает одиночный звуковой сигнал — то есть самый короткий импульс. Если нажать кнопку, то плата дает два звуковых сигнала, импульс становится чуть длиннее. И так до 5 сигналов. Минимальный сигнал около 6 мс, его можно видеть на фото выше. Максимальный около 20 мс. Если нажать кнопку и подержать, то светодиод тухнет — плата выключается. Чтоб включить нужно снова подержать кнопку.

Максимальный около 20 мс. Если нажать кнопку и подержать, то светодиод тухнет — плата выключается. Чтоб включить нужно снова подержать кнопку. Процессор платы автоматически определяет что электроды замкнулись на ленте и примерно через секунду дает один или несколько звуковых сигналов, согласно настройке, и дает сварочный импульс. Чтоб варить дальше, нужно разомкнуть щупы и снова замкнуть, желательно через привариваемую деталь. Если держать щупы замкнутыми, то повторно импульсов нет, задержки после размыкания тоже нет — можно варить где то раз в секунду.

Вертикальное видео не встраивается, по этому ссылкой:

youtube.com/shorts/vt3BIzMY6oA

Сварка

На странице продавца указано:

Пользователи должны взять свой собственный 12V батарея для источника питания, сварочный ток составляет около 90A ~ 130A, и это легко варить в 0,1 мм ~ 0,12 мм никелированный лист.Пожалуйста, убедитесь, что ваш аккумулятор может иметь ток больше 90 А, в противном случае вы не сможете сварить! Мощность Напряжение питания: 12V-15V Рабочий ток: 90-150A (разряд ниже 90A, он не будет работать.) Аккумулятор с большим разрядным током напрямую повлияет на эффект сварки. Рекомендуется использовать следующие батареи: 20-45 Ач свинцово-кислотные батареи с хорошей производительностью и небольшим внутренним сопротивлением (внутреннее сопротивление менее 10 миллиом, ток разряда больше 90 а), например, новый автомобильный стартовый аккумулятор! 3,5-5.5ah 3S модель самолета литиевая батарея упаковка около 45C 30-35ah емкость 18650 аккумулятор

То есть аккумы с малым внутренним сопротивлением, ниже 10мОм. При этом платка позволяет варить никелированную ленту 0.1-0.12мм

Для питания я использовал аккумуляторы HRB емкостью 3000мАч и с током 60C то есть 180А.

Сопротивление аккумов после покупки было около 1. 5мОма, они ждали своего часа около года — сейчас сопротивление каждого чуть больше 2.

5мОма, они ждали своего часа около года — сейчас сопротивление каждого чуть больше 2.

С этими аккумами худо-бедно на 3-4 режиме варит ленту 0.1мм, которая шла в комплекте. 0.2 не варит совсем.

Подключил аудио конденсатор на 2 фарада. Его внутренее сопротивление около 2мОма.

Подключил к автомобильному аккумулятору, его сопротивление 5 мОм. стало варить лучше, ленту 0.1 варит на 1-2 режиме, 0.2мм еле варит на 5 режиме. Лента держится, не отваливается.

Почему так происходит?

Подключил осциллограф на вход платы, чтоб посмотреть что происходит с питаниями при сварке.

При питании от литиевых аккумуляторов напряжение на них просаживается с 12 вольт до 5.

При питании от конденсатора он практически сразу отдает все свои 2 фарада в точки сварки, импульс получается короткий, меньше 5мс. По этому можно ставить любой режим — конденсатор отдает всю свою энергию уже на первом режиме.

В интернете есть примеры, когда варят и меньшей емкостью, и мне сейчас нечем измерить емкость этого конденсатора, мои мультиметры отказываются измерять 2 фарада.

При сварке от авто аккума он просаживается с 12 до 7 вольт, по этому варит чуть лучше.

Ну и посмотрим что можно улучшить, чтоб сварка варила сталь 0.2мм а может и никель 0.2мм

Многие пишут что нужно допаять на плату транзисторы, на обратной стороне платы есть место.

И я измерил сопротивления участков сварки.

Открыл транзисторы, дал на затворы 12в и измерил сопротивление по щупам.

С литиевыми аккумуляторами сопротивление получилось 16.9мОм.

фотка

С конденсатором 10.7мОма.

Из них плата от входной минусовой клеммы до выходной — 1.2мОм

фотка

Литий по разъему XT60 (аккум+ провода+клемма мама) 7.5мОм

Литий после разъема — 9.0 мОм, то есть разъем съедает 1.

Литий по клеммам на плате 11мОм (то есть добавились провода от разъема xt60 до платы, провода шли в комплекте)

Литий после платы, по выходным клеммам на плате- 12.5мОм

Литий по сварочным электродам 16.9мОм.

То есть самые большие потери не на плате, а на проводах и на аккуме. Провода шли в комплекте.

Как можно уменьшить потери и увеличить ток? Сделать провода толще и короче, посадить плату непосредственно одним контактом (минусовым) на аккум или конденсатор. Подключить провод с плюсовым сварочным электродом непосредственно от плюса источника, а не тащить его через плату. При этом можно запитать плюс платы тонким проводом, можно поставить в его разрыв выключатель. При использовании литиевого аккумулятора поставить разъем помощнее. Использовать литиевые аккумуляторы без разъема мне как то страшно. Это уберет большую часть потерь. Найти аккумулятор или ионисторы с малым внутренним сопротивлением.

Ну и можно запаять на обратную сторону плату 5 транзисторов.

Там стоят 4N04R8.

Там стоят 4N04R8. Фото платы крупно:

Видеоверсия обзора, сварка, осцилограммы и тесты на отрыв ленты:

Конденсаторная сварка

В отдельную разновидность контактного способа сварки принято выделять сварку конденсаторную. Ее отличие в том, что оборудование в процессе работы получает питание токами, производимыми специальной батареей электроконденсаторов. Длительность такой сварки может измеряться совсем коротким промежутком времени до тысячных долей секунды. Широкое применение данный способ получил при обработке самых малых и даже микроскопических изделий для изготовления электронной техники и всевозможных приборов.

Применение конденсаторной сварки

Сущность всех технологий сваривания аккумулированной энергией состоит в производстве кратких по продолжительности сварочных процессов за счет электроэнергии, аккумулирующейся приемником соответствующего типа. Он разряжается на заготовку в ходе сварочной операции с непрерывной подзарядкой. Из четырех существующих вариантов сварки при помощи запасенной энергии широкое применение на практике нашлось главным образом для конденсаторной сварки, цена которой наиболее доступна.

Он разряжается на заготовку в ходе сварочной операции с непрерывной подзарядкой. Из четырех существующих вариантов сварки при помощи запасенной энергии широкое применение на практике нашлось главным образом для конденсаторной сварки, цена которой наиболее доступна.

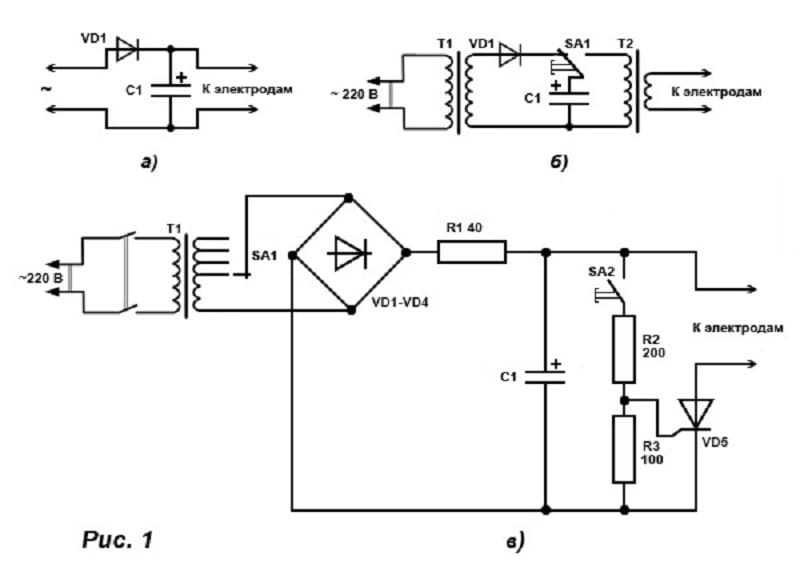

Аккумулирование энергии от сетей электропитания в данном способе сварки осуществляется в конденсаторных батареях, после чего накопленная таким образом энергия расходуется на проведение сварочных операций в кратчайший временной интервал. По типу разрядки конденсаторов выделяют два основных подвида такой сварки: с разрядкой прямо на обрабатываемую деталь (бестрансформаторный вид) либо с разрядкой на первичную обмотку трансформатора (трансформаторный). Применяя аппараты конденсаторной сварки с прямой разрядкой конденсаторов, целесообразно производить стыковое соединение тонких стержней либо проволок различных толщин, выполненных из разнородных материалов, например: никель с вольфрамом или молибденом, медь с константаном и т. п.

п.

Примером такого оборудования может служить аппаратура для ударно-конденсаторной сварки. При ее производстве окончания конденсаторных обкладок подключены прямо к соединяемым элементам. Причем одна из них имеет жесткое крепление, в то время как другой предоставлена возможность перемещения посредством направляющих. С освобождением защелки, с помощью которой удерживается заготовка, она от действия специальной пружины начинает активно передвигаться навстречу неподвижной детали и ударять ее. Благодаря запасенной конденсаторной батареей энергии до соударения элементов образуется значительный разряд дуги, оплавляющий торцы как одной, так и другой заготовки. В процессе соударений от воздействия осадочных усилий элементы образуют между собой сварное соединение.

Схемой конденсаторной сварки по второму варианту предусмотрено разряжение конденсаторной батареи на первичной трансформаторной обмотке. Этот способ эффективен при проведении шовного либо точечного процесса сварки. Силу сварочного тока регулируют, изменяя емкость батареи конденсаторов, а также напряжение, до достижения которого необходима их зарядка.

Силу сварочного тока регулируют, изменяя емкость батареи конденсаторов, а также напряжение, до достижения которого необходима их зарядка.

К преимуществам процесса конденсаторной контактной сварки относят малую мощность ее энергопотребления от электросетей при равномерной сетевой загрузке. Длительность действия сварочного импульса тока с потребляемой мощностью минимальны, а диапазон соединяемых толщин материалов начинается с 0,005 миллиметра. Изменяя напряжение зарядки с емкостью конденсаторной батареи, можно точно дозировать энергию, расход которой необходим на каждую сварку. Причем небольшой по времени период протекания токов не снижает высокую их плотность. При этом свариваемые заготовки могут иметь самую разную форму. Конденсаторным сварочным процессом в промышленности соединяют элементы оптической аппаратуры, авиационной техники и электроизмерительных приборов, ее используют в производстве часов, радиоприемников, радиоламп, телевизоров и многого другого.

Оборудование для конденсаторной сварки

Выпускают несколько вариантов аппаратов для осуществления конденсаторной сварки: точечной, встык или шовной. Оборудование для сварки шовной разновидностью данного способа производится с электронной системой манипулирования процессами разрядки и зарядки конденсаторной батареи. Эти аппараты позволяют соединять детали из цветных и черных металлов различных толщин. Стыковая конденсаторная обработка требует наличия у аппаратов возможности сваривания сопротивлением проволок металлов либо их сплавов разного рода с большим диапазоном диаметров. В точечном и шовном процессах сварки применяют трансформаторный способ, а для стыкового – бестрансформаторный.

Оборудование для конденсаторной сварки производится в разных размерах и включает как самые маленькие аппараты, предназначенные для соединения деталей, не видимых невооруженных глазом, так и мощные машины с большими сварочными токами. Сварка этим способом предполагает довольно жесткий режим, необходимый для нагрева свариваемого изделия всего за один импульс краткого действия. В положении зарядки переключателя конденсатор достигает нужного напряжения. Затем переключатель переводится в противоположную позицию, а конденсатор посредством контактного сопротивления соединяемых заготовок разряжается. При этом происходит образование импульса тока большой мощности, разогревающего участок контакта деталей до необходимой для сварки температуры. Через точечные контакты на изделие подается напряжение от конденсатора. Посредством механического напряжения, поступающего на заготовку через электроды, обеспечивается должное прижимание друг к другу соединяемых поверхностей.

В положении зарядки переключателя конденсатор достигает нужного напряжения. Затем переключатель переводится в противоположную позицию, а конденсатор посредством контактного сопротивления соединяемых заготовок разряжается. При этом происходит образование импульса тока большой мощности, разогревающего участок контакта деталей до необходимой для сварки температуры. Через точечные контакты на изделие подается напряжение от конденсатора. Посредством механического напряжения, поступающего на заготовку через электроды, обеспечивается должное прижимание друг к другу соединяемых поверхностей.

Основное применение этот способ сварки нашел в обработке металлов и сплавов самых малых толщин. Наиболее целесообразен он для изделий из алюминия и нержавеющей стали, а также позволяет комбинировать соединяемые металлы в разнообразных вариантах. Работы с такими поверхностями требуют большой плотности токов с очень малой продолжительностью процесса. Образующееся в этом случае тепло выделяется через основание приварного крепежа для конденсаторной сварки в ходе протекания тока при контактировании соединяемых поверхностей. Выступающий конец крепежа, расплавляясь, испаряется, а между привариваемыми элементами образуется облако плазмы. В нем формируется электрическая дуга, занимающая собой промежуток между деталями с равномерным расплавлением их поверхностей. В доли секунд, который занимает этот процесс, пружина сварочной машины толкает шпильку для конденсаторной сварки с вдавливанием ее в расплавленный металл. Таким образом приварной крепеж надежно скрепляется с листом металла без его повреждений и прожогов.

Выступающий конец крепежа, расплавляясь, испаряется, а между привариваемыми элементами образуется облако плазмы. В нем формируется электрическая дуга, занимающая собой промежуток между деталями с равномерным расплавлением их поверхностей. В доли секунд, который занимает этот процесс, пружина сварочной машины толкает шпильку для конденсаторной сварки с вдавливанием ее в расплавленный металл. Таким образом приварной крепеж надежно скрепляется с листом металла без его повреждений и прожогов.

Многие процессы конденсаторного способа сварки автоматизированы и не требуют от сварщика высокой квалификации. А ее экономичное энергопотребление при хорошей производительности работ эффективно для массовых монтажных работ.

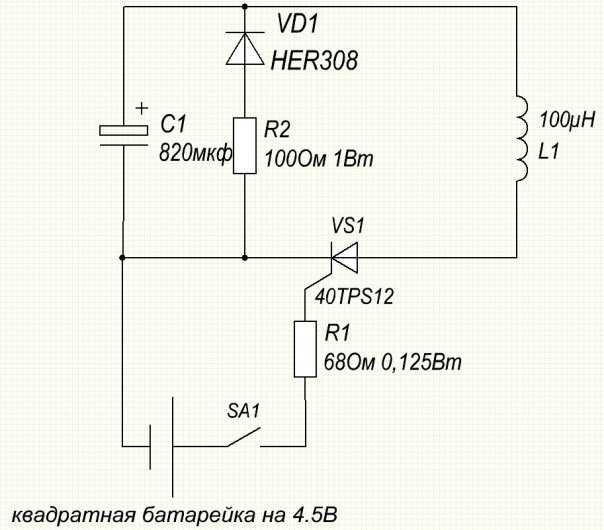

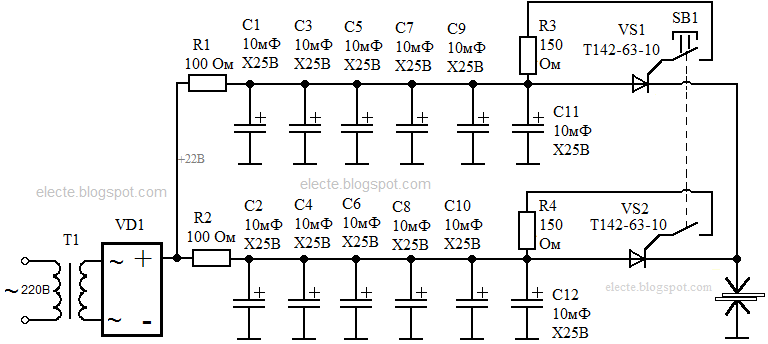

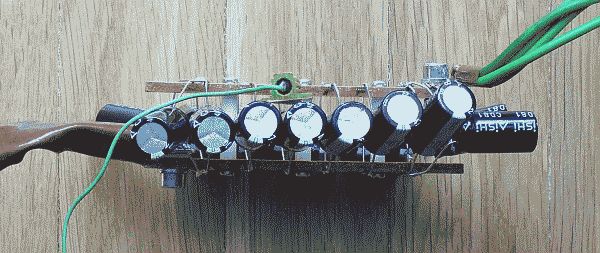

Сборка аппарата для точечной сварки из 500 ненужных конденсаторов

- по: Дэйв Раунтри

[Касян ТВ] на ютубе выдали кучу запчастей в достаточно больших количествах, часть из которых была полезна и выделена под конкретные проекты, но с учетом интересующей их электроники найти не смогли использование пакета из 500 или около того конденсаторов низкой спецификации 470 мкФ. Это не были типы с низким ESR или высокой емкостью, поэтому они не подходили для индивидуального использования в качестве источника питания. Но как насчет того, чтобы складывать их все параллельно? (видео, встроенное ниже) После нескольких быстрых вычислений [Касьян] определил, что общая емкость всех 500 должна быть около 0,23 Фарад с ESR от около 0,4 до 0,5 мОм при 16 В и теоретической суммарной энергией около 30 Дж. Этого достаточно, чтобы нанести удар в нужной ситуации.

Это не были типы с низким ESR или высокой емкостью, поэтому они не подходили для индивидуального использования в качестве источника питания. Но как насчет того, чтобы складывать их все параллельно? (видео, встроенное ниже) После нескольких быстрых вычислений [Касьян] определил, что общая емкость всех 500 должна быть около 0,23 Фарад с ESR от около 0,4 до 0,5 мОм при 16 В и теоретической суммарной энергией около 30 Дж. Этого достаточно, чтобы нанести удар в нужной ситуации.

Печатная плата была сконструирована для параллельного соединения 168 маленьких банок с большими широкими дорожками, усиленными несколькими жилами медной проволоки диаметром 1,8 мм и большим толстым слоем припоя поверх. Три такие печатные платы были соединены параллельно одним и тем же медным проводом, чтобы максимально снизить общее сопротивление. Такая штука имеет несколько практических применений, поскольку сверхнизкое измеренное ESR 0,6 мОм и большая емкость делают ее идеальной для сглаживания источников питания во многих приложениях, но можно ли ее использовать для создания аппарата точечной сварки? Ну да и нет. В сочетании с одним из этих дешевых китайских контроллеров «точечной сварки» он действительно производит несколько сварных швов на литий-полимерном элементе с тонкой никелированной полосой батареи, но дует прямо насквозь с небольшим проникновением. [Касьян] обнаружил, что конденсаторная батарея может использоваться параллельно с приличной ячейкой LiPo, что дает потенциально идеальную комбинацию — огромный начальный удар от конденсаторов, чтобы продуть полосу и начать сварку, а затем LiPo с более низким ( но все равно огромный) ток чуть дольше, чтобы помочь с проникновением в клемму аккумулятора, доводя сварочный шов.

В сочетании с одним из этих дешевых китайских контроллеров «точечной сварки» он действительно производит несколько сварных швов на литий-полимерном элементе с тонкой никелированной полосой батареи, но дует прямо насквозь с небольшим проникновением. [Касьян] обнаружил, что конденсаторная батарея может использоваться параллельно с приличной ячейкой LiPo, что дает потенциально идеальную комбинацию — огромный начальный удар от конденсаторов, чтобы продуть полосу и начать сварку, а затем LiPo с более низким ( но все равно огромный) ток чуть дольше, чтобы помочь с проникновением в клемму аккумулятора, доводя сварочный шов.

[Кейсан] приводит некоторые измерения пиковой подачи тока и его профиля, показывая, что даже груду довольно обыденных деталей можно с небольшой осторожностью превратить во что-то полезное. Чем такая сборка отличается от одиночного суперконденсатора? Некоторое время назад мы говорили о суперконденсаторах и батареях LiPo, это была интересная дискуссия, и, если вам все еще интересно, гибридные суперконденсаторы на основе графена тоже актуальны!

youtube.com/embed/LdklXOSjQD0?version=3&rel=1&showsearch=0&showinfo=1&iv_load_policy=1&fs=1&hl=en-US&autohide=2&wmode=transparent” allowfullscreen=”true” sandbox=”allow-scripts allow-same-origin allow-popups allow-presentation”>

Спасибо [Danjovic] за подсказку!

U.S. Аппарат для точечной сварки с твердотельными батареями – Аппарат для точечной сварки с накоплением энергии конденсатором мощностью 19,8 кВт для 18650, здание блока литиевых батарей LiFePO4

. блок питания для импульсной сварки. По сравнению с традиционным точечным сварочным аппаратом с трансформатором переменного тока, он не мешает работе электрической цепи, что означает отсутствие проблем с отключением.

Технология сверхмощных миллисекундных импульсов машины сочетается с максимальной мощностью сварки 190,8 кВт для обеспечения надежного сварочного эффекта.

Технология сверхмощных миллисекундных импульсов машины сочетается с максимальной мощностью сварки 190,8 кВт для обеспечения надежного сварочного эффекта. Недавно добавленная функция сверхмощного режима «AL-NI» обеспечивает максимальный сварочный ток 3,3 КА, чистый никель толщиной 0,2 мм можно напрямую приваривать к алюминиевым клеммам батареи LiFePO4, что позволяет сэкономить на дорогостоящих затратах на использование алюминиево-никелевого композита. полоски.

Небольшой размер и малый вес сварочного аппарата делают его более портативным по сравнению с громоздким традиционным аппаратом для точечной сварки. Хорошо продуманная конструкция станка и корпус из алюминиевого сплава также делают его более мощным и надежным.

Оснащенный профессиональным сварочным пером 73B/75A, ручным сварочным рукавом 73S, двумя режимами сварки «AT/MT» и функцией сварки с задержкой 100–500 мс, этот аппарат позволяет вам работать более легко и эффективно. Технология низкого энергопотребления позволяет эффективно использовать машину в течение 12 часов без проблем с нагревом.

Руководство

Модель | УСС-BSW00007 |

Вход адаптера питания | 100–240 В переменного тока, 50/60 Гц |

Выход адаптера питания | 15 В 2-3 А |

Машинный ввод | 15 В пост. тока 2–3 А |

Время зарядки машины | 5-15 минут |

Выходное сварочное напряжение | 5,6-6 В |

Выходной сварочный ток | 500–3500 А (импульсный) |

Максимальная мощность сварки | 19,8 кВт |

Максимальная энергия сварки | 420 Дж |

Время импульса | 0,2-20 мс |

Диапазон регулировки мощности сварки | 0-99 т |

Режим сварки | АТ/МТ |

Время задержки импульса | 100-500 мс |

Толщина сварки никеля | 0,05-0,45 мм |

Размер упаковки | 8,9 x 8,1 x 7,7 дюйма |

Вес упаковки | 7,6 фунта |

Упаковочный лист:

Основной аппарат x 1

Адаптер питания x 1 1

Полоски из чистого никеля x 20 шт.

Пожалуйста, убедитесь, что ваш аккумулятор может иметь ток больше 90 А, в противном случае вы не сможете сварить!

Мощность Напряжение питания: 12V-15V

Рабочий ток: 90-150A (разряд ниже 90A, он не будет работать.)

Аккумулятор с большим разрядным током напрямую повлияет на эффект сварки. Рекомендуется использовать следующие батареи:

20-45 Ач свинцово-кислотные батареи с хорошей производительностью и небольшим внутренним сопротивлением (внутреннее сопротивление менее 10 миллиом, ток разряда больше 90 а), например, новый автомобильный стартовый аккумулятор!

3,5-5.5ah 3S модель самолета литиевая батарея упаковка около 45C

30-35ah емкость 18650 аккумулятор

Пожалуйста, убедитесь, что ваш аккумулятор может иметь ток больше 90 А, в противном случае вы не сможете сварить!

Мощность Напряжение питания: 12V-15V

Рабочий ток: 90-150A (разряд ниже 90A, он не будет работать.)

Аккумулятор с большим разрядным током напрямую повлияет на эффект сварки. Рекомендуется использовать следующие батареи:

20-45 Ач свинцово-кислотные батареи с хорошей производительностью и небольшим внутренним сопротивлением (внутреннее сопротивление менее 10 миллиом, ток разряда больше 90 а), например, новый автомобильный стартовый аккумулятор!

3,5-5.5ah 3S модель самолета литиевая батарея упаковка около 45C

30-35ah емкость 18650 аккумулятор