Точечная сварка на конденсаторах своими руками: Как сделать точечную сварку из конденсаторов

alexxlab | 06.04.2023 | 0 | Разное

Простейший аппарат для точечной сварки на конденсаторах своими руками | Сделай Сам – Своими Руками

Для надежного соединения тонкостенного металла применяется точечная сварка. Она не прожигает сталь, к тому же сваривает ее без использования расходных материалов. Для многих работ такой аппарат просто незаменим. Рассмотрим, как его можно сделать максимально простым способом своими руками из конденсаторов.

Материалы:

- Медная проволока 3-4 мм;

- конденсаторы 4700 мкФ 63 В – 9 шт. – http://alii.pub/5n14g8

- фанера 10 мм;

- стальной прут 6 мм;

- латунный прут 6-8 мм;

- подшипники с внутренним диаметром 6 мм – 2 шт.;

- пружина;

- одножильный медный провод;

- блок питания 24В. – http://alii.pub/69581s

Процесс изготовления точечной сварки

Первым делом нужно заняться медной проволокой, которой будут соединяться конденсаторы. Она зачищается от изоляции или эмали, так как будет припаиваться. Разровнять ее можно, если зажать один край в патроне дрели, а второй натянув и удерживая плоскогубцами. В итоге при вращении она станет ровная как струна. Из проволоки нарезается 6 заготовок по 10 см.

Разровнять ее можно, если зажать один край в патроне дрели, а второй натянув и удерживая плоскогубцами. В итоге при вращении она станет ровная как струна. Из проволоки нарезается 6 заготовок по 10 см.

С помощью перемычек из проволоки требуется спаять паралельно 3 конденсатора. Делаем 3 таких блока. Затем спаиваем их также параллельно перемычками.

Из проволоки выгибаются две скобки, которые послужат клеммами. Они припаиваются к блоку из конденсаторов.

Из фанеры выпиливается рычаг для крепления сварочного электрода, с площадкой для размещения конденсаторов, и крепления верхнего подвижного рычага. На его краю делается глухое отверстие под электрод.

Из фанеры выпиливается две проушины, в которые сажаются подшипники. В них также предусматриваются отверстия для штифта крепления пружины. Они прикручиваются к детали саморезами.

В проушины устанавливается штифт с пружиной. Из фанеры делается второй подвижный рычаг. Его нужно просверлить поперек под ось. Также сверлится глухое отверстие с краю для электрода.

Далее берем два мощных провода, и зачищаем их края от изоляции. Их концы помещаются в глухие отверстия на рычагах, и которые сверху забиваются латунные электроды, заточенные под конус.

После этого верхний рычаг устанавливается с помощью оси из прутка, вставленной через подшипники. Сразу проверяйте, чтобы электроды в итоге сходились концами при нажатии.

На площадку приклеиваются конденсаторы, и к ним подводятся провода от электродов. К конденсаторам подключается блок питания на 24В.

Теперь сварка может использоваться по назначению. Она с легкостью сваривает тонкий металл, не прожигая его.

Смотрите видео

Сварка из карандаша – https://sdelaysam-svoimirukami.ru/4364-svarka-iz-karandasha.html

Поделиться в социальных сетях

Вам может понравиться

Точечная сварка в домашней мастерской

Разновидности и классификация сварки

Сваркой называют процесс получения неразъемного соединения деталей за счет образования межатомных связей в сварном шве. Такие связи возникают при воздействии местного или общего нагрева свариваемых деталей, либо под воздействием пластической деформации, либо того и другого вместе.

Такие связи возникают при воздействии местного или общего нагрева свариваемых деталей, либо под воздействием пластической деформации, либо того и другого вместе.

Сварка чаще всего применяется для соединения металлов и их сплавов, для соединения термопластов и даже в медицине. Но сварка живых тканей выходит за рамки данной статьи. Поэтому вкратце рассмотрим лишь те виды сварки, которые применяются в технике

Современное развитие сварочных технологий таково, что позволяет выполнять сварочные работы не только в условиях производства, а также на открытом воздухе и даже под водой. В последние годы сварочные работы в качестве эксперимента уже проводились в космосе.

Для производства сварки применяются различные виды энергии. В первую очередь это электрическая дуга или пламя газовой горелки. Более экзотичными источниками являются ультразвук, излучение лазера, электронный луч, а также сварка трением.

Все сварочные работы сопряжены с высокой пожарной опасностью, загазованностью вредными газами, ультрафиолетовым облучением, и просто опасностью поражения электрическим током. Поэтому проведение сварочных работ требует неукоснительного соблюдения правил техники безопасности.

Поэтому проведение сварочных работ требует неукоснительного соблюдения правил техники безопасности.

Все способы сварки в зависимости от вида энергии и технологии ее использования подразделяются на три основных класса: термический класс, термомеханический класс, и механический класс.

Сварка термического класса осуществляется плавлением за счет использования тепловой энергии. В основном это широко известная электродуговая сварка и газовая сварка. Сварка термомеханического класса выполняется при помощи тепловой энергии и механического давления. Для сварки механического класса используется энергия давления и трения. Все разделения сварки на классы производятся согласно ГОСТ 19521-74.

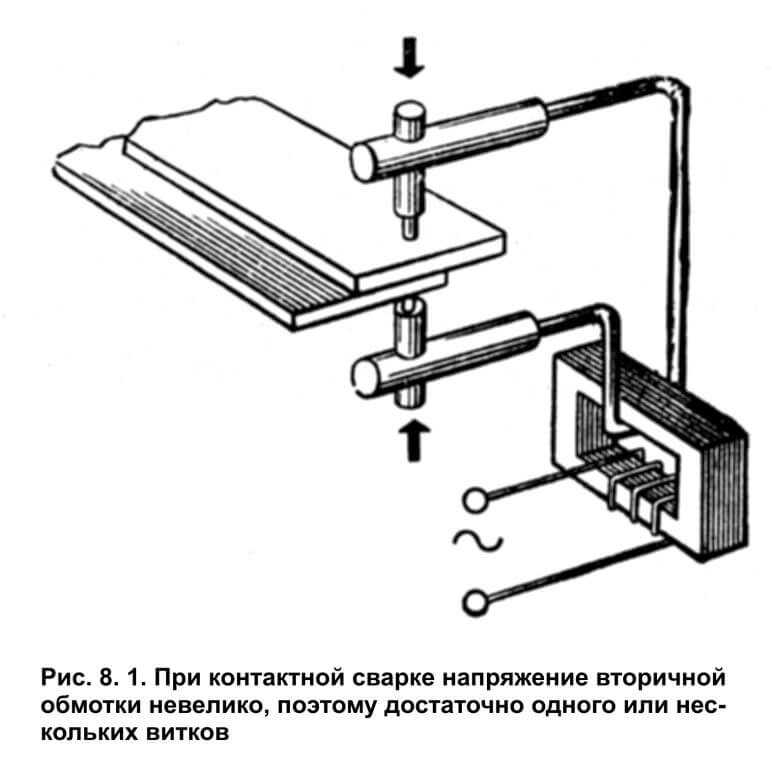

Точечная сварка

Точечная сварка относится к разряду так называемых контактных сварок. Кроме нее туда же относятся стыковая и шовная сварки. В условиях домашней мастерской последние два вида осуществить практически невозможно, поскольку оборудование слишком сложное для повторения в условиях кустарного производства.

Согласно вышеприведенной классификации точечная сварка относится к термомеханическому классу. Процесс сварки состоит из нескольких этапов. Сначала свариваемые детали, предварительно совмещенные в нужном положении, помещаются между электродами сварочной машины и прижимаются друг к другу. Затем подвергаются нагреву до состояния пластичности, и последующему совместному пластическому деформированию. При использовании автоматического оборудования в промышленных условиях достигается частота сварки 600 точек в минуту.

Краткая технология точечной сварки

Нагрев деталей осуществляется за счет подачи кратковременного импульса сварочного тока. Длительность импульса варьируется в пределах 0,01…0,1 сек в зависимости от условий сварки. Этот кратковременный импульс обеспечивает расплавление металла в зоне электродов и образование общего для обеих деталей жидкого ядра.

Прижатие деталей в момент сварочного импульса обеспечивает образование вокруг расплавленного ядра уплотняющего пояска, который препятствует выплеску расплава из зоны сварки. Поэтому дополнительных мер защиты места сварки не требуется.

Усилие сжатия электродов следует снимать с некоторой задержкой после окончания сварочного импульса, что обеспечивает условия для лучшей кристаллизации расплавленного металла. В некоторых случаях на окончательной стадии рекомендуется увеличение усилия прижима деталей, что обеспечивает проковывание металла и устранение внутри сварного шва неоднородностей.

Следует заметить, что для получения качественного сварочного шва свариваемые поверхности должны быть предварительно подготовлены, в частности, зачищены от толстых оксидных пленок или попросту ржавчины. Для сварки достаточно тонких листов, до 1…1,5 мм применяется так называемая

Конденсаторы заряжаются от сети непрерывно, достаточно небольшим током, потребляя незначительную мощность. В момент сварки конденсаторы разряжаются через свариваемые детали, обеспечивая необходимый режим сварки.

Такие источники применяются для сварки миниатюрных и сверхминиатюрных деталей в приборостроении, электронной и радиотехнической промышленности. При этом возможна сварка, как черных, так и цветных металлов, причем даже в различном сочетании.

Достоинства и недостатки точечной сварки

Как и все на свете точечная сварка имеет свои достоинства и недостатки. К достоинствам, прежде всего, следует отнести высокую экономичность, механическую прочность точечных швов и возможность автоматизации сварочных процессов. Недостатком следует признать отсутствие герметичности сварочных швов.

Самодельные конструкции аппаратов точечной сварки

В условиях домашней мастерской точечная сварка может быть просто необходима, поэтому было разработано немало аппаратов, пригодных для самостоятельного изготовления в домашних условиях. Далее будет приведено краткое описание некоторых из них.

Далее будет приведено краткое описание некоторых из них.

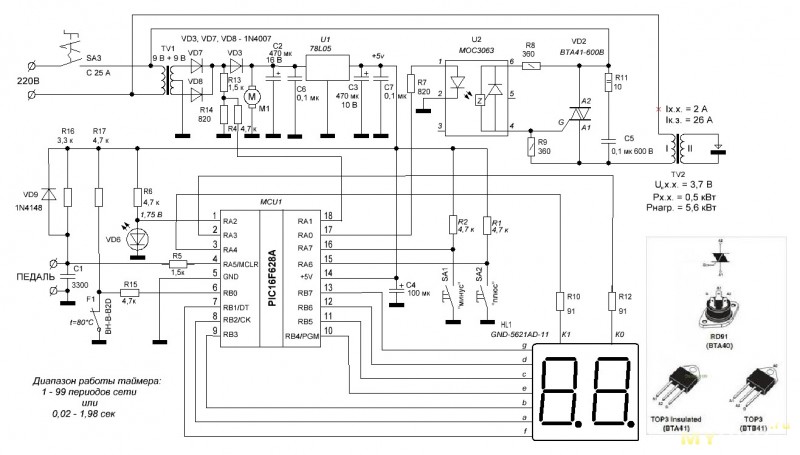

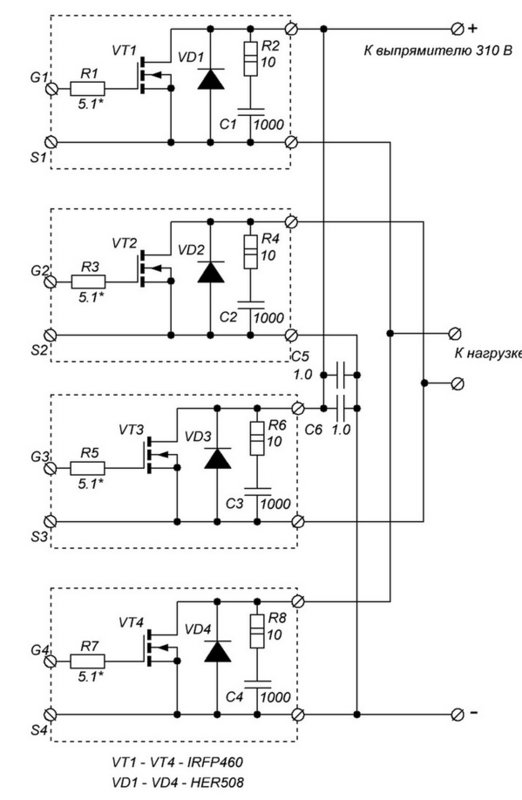

Одна из первых конструкций аппарата для точечной сварки была описана в журнале РАДИО N 12, 1978 г. с.47-48 . Схема аппарата показана на рисунке 1.

Рисунок 1. Схема аппарата для точечной сварки

Подобный аппарат не отличается повышенной мощностью, с его помощью можно сваривать листовой металл толщиной до 0,2 мм или стальную проволоку диаметром до 0,3 мм. При таких параметрах вполне возможна сварка термопар, а также приваривание тонких деталей из фольги к массивным стальным основаниям.

Одно из возможных применений это приваривание тонких листов фольги с предварительно наклеенными тензодатчиками к испытываемым деталям. В виду того, что свариваемые детали малогабаритные, усилие прижима при их сварке невелико, поэтому сварочный электрод выполнен в виде пистолета. Прижим деталей осуществляется усилием руки.

Схема сварочного аппарата достаточно проста. Основное ее назначение это создание сварочного импульса необходимой длительности, что обеспечивает различные режимы сварки.

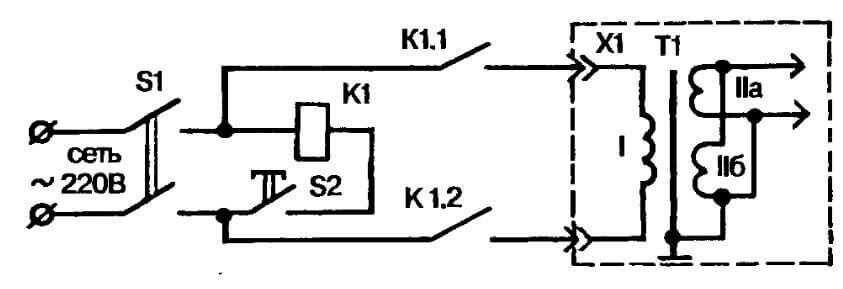

Основным узлом аппарата является сварочный трансформатор Т2. К его вторичной обмотке (по схеме верхний конец) с помощью многожильного гибкого кабеля подключается сварочный электрод, а к нижнему концу подключается более массивная свариваемая деталь. Подключение должно быть достаточно надежным.

Сварочный трансформатор подключен к сети через выпрямительный мост V5…V8. В другую диагональ этого моста включен тиристор V9 при открытии которого напряжение сети через выпрямительный мост прикладывается к первичной обмотке трансформатора Т2. Управление тиристором осуществляется с помощью кнопки S3 «Импульс» расположенной в рукоятке сварочного пистолета.

При включении в сеть от вспомогательного источника сразу же заряжается конденсатор С1. Вспомогательный источник состоит из трансформатора Т1 и выпрямительного моста V1…V4. Если теперь нажать кнопку S3 «Импульс», то конденсатор С1 через ее замкнутый контакт и резистор R1, будет разряжаться через участок управляющий электрод – катод тиристора V9, что приведет к открытию последнего.

Открывшийся тиристор замкнет диагональ моста V5…V9 (по постоянному току), что приведет к включению сварочного трансформатора Т1. Тиристор будет открыт до тех пор, пока не разрядится конденсатор С1. Время разряда конденсатора, а следовательно и время импульса сварочного тока можно регулировать переменным резистором R1.

Для того, чтобы подготовить следующий импульс сварки, кнопку «Импульс» необходимо кратковременно отпустить, чтобы зарядился конденсатор С1. Следующий импульс будет сформирован при повторном нажатии на кнопку: весь процесс повторится, как было описано выше.

В качестве трансформатора Т1 подойдет любой маломощный (5…10Вт) с выходным напряжением на обмотке III около 15В. Обмотка II используется для подсветки, ее напряжение 5…6В. При указанных на схеме номиналах С1 и R1 максимальная длительность импульса сварки около 0,1 сек, что обеспечивает сварочный ток на уровне 300…500 А, что вполне достаточно для сварки малогабаритных деталей, упоминавшихся выше.

Трансформатор Т2 изготовлен на железе Ш40. Толщина набора 70 мм, первичная обмотка намотана проводом ПЭВ-2 0,8 и содержит 300 витков. Вторичная обмотка намотана сразу в два провода и содержит 10 витков. Провод вторичной обмотки многожильный диаметром 4мм. Также можно применить шину сечением не менее 20 кв.мм.

Тиристор ПТЛ-50 вполне возможно заменить на КУ202 с буквами К, Л, М, Н. При этом емкость конденсатора С1 придется увеличить до 2000 мкФ. Вот только надежность работы аппарата при такой замене может несколько уменьшиться.

Более мощный аппарат для точечной сварки

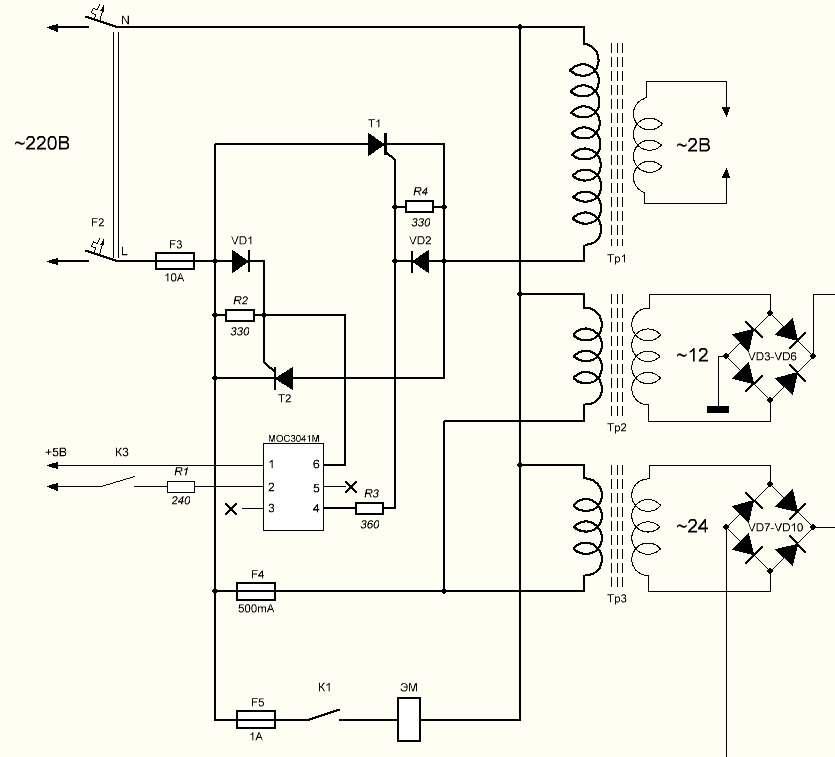

Описанный выше аппарат можно назвать аппаратом для микросварки. Схема более мощного аппарата показана на рисунке 2.

Рисунок 2. Принципиальная схема аппарата точечной сварки

При ближайшем рассмотрении нетрудно заметить, что структурно она очень похожа на предыдущую и содержит те же узлы, а именно: сварочный трансформатор, полупроводниковый тиристорный ключ и устройство выдержки времени, обеспечивающее требуемую длительность сварочного импульса.

Эта схема позволяет сваривать листовой металл толщиной до 1 мм, а также проволоку диаметром до 4 мм. Такое увеличение мощности по сравнению с предыдущей схемой достигнуто за счет применения более мощного сварочного трансформатора.

Общая схема аппарата показана на рисунке 2а. Первичная обмотка сварочного трансформатора Т2 подключена к сети через тиристорный бесконтактный пускатель типа МТТ4К. Прямой ток такого пускателя 80 А, обратное напряжение 800 В. Его внутреннее устройство показано на рисунке 2в.

Схема модуля достаточно проста и содержит два тиристора, включенных встречно – параллельно, два диода и резистор. Контакты 1 и 3 коммутируют нагрузку в то время, когда замкнуты контакты 4 и 5. В нашем случае они замыкаются при помощи контактной группы реле К1. Для защиты от аварийных ситуаций схема содержит автоматический выключатель АВ1.

Реле времени собрано на трансформаторе Тр1, диодном мосте КЦ402, электролитических конденсаторах С1…С6, реле К1 и коммутирующих переключателях и кнопках. В положении показанном на схеме при включении автомата АВ1 начинают заряжаться конденсаторы С1…С6.

В положении показанном на схеме при включении автомата АВ1 начинают заряжаться конденсаторы С1…С6.

Конденсаторы подключаются к диодному мосту при помощи переключателя П2К с независимой фиксацией, что позволяет подключать различное количество конденсаторов и тем самым регулировать выдержку времени. В цепи заряда конденсаторов установлен резистор R1, его назначение ограничить зарядный ток конденсаторов в начальный момент зарядки. Это позволяет увеличить срок службы конденсаторов. Зарядка конденсаторов происходит через нормально – замкнутый контакт кнопки КН1.

При нажатии на кнопку КН1 замыкается ее нормально – разомкнутый контакт, который подключает реле К1 к времязадающим конденсаторам. Нормально – замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 непосредственно к выпрямительному мосту.

Реле срабатывает, своими контактами замыкает управляющие контакты тиристорного реле, которое и включает сварочный трансформатор. После того, как конденсаторы разрядятся, реле отключится, сварочный импульс прекратится. Для подготовки к следующему импульсу кнопку КН1 требуется отпустить.

После того, как конденсаторы разрядятся, реле отключится, сварочный импульс прекратится. Для подготовки к следующему импульсу кнопку КН1 требуется отпустить.

Для точного подбора времени импульса служит переменный резистор R2. В качестве реле К1 подойдет герконовое реле типа РЭС42, РЭС43 или подобное с напряжением срабатывания 15…20 В. При этом, чем меньший ток срабатывания реле, тем больше выдержка времени. Ток между контактами 4 и 5 тиристорного пускателя не превышает 100 мА, поэтому подойдет любое слаботочное реле.

Конденсаторы C1 и С2 по 47 мкФ, С3, С4 100 мкФ, С5 и С6 470 мкФ. Рабочее напряжение конденсаторов не менее 50 В. Трансформатор Тр2 подойдет любой, мощностью не свыше 20 Вт с напряжением вторичной обмотки 20…25 В. Выпрямительный мост можно собрать из отдельных диодов, например широко распространенных 1N4007 или 1N5408.

Сварочный трансформатор изготовлен на магнитопроводе от сгоревшего ЛАТРА на 2,5 А. После удаления старой обмотки железо обматывается не менее, чем тремя слоями лакоткани. На торцах магнитопровода, перед намоткой лакоткани, устанавливаются кольца из тонкого электрокартона, которые подгибаются по внешней и внутренней кромкам кольца. Это предотвращает разрушение лакоткани при намотке и последующей эксплуатации.

На торцах магнитопровода, перед намоткой лакоткани, устанавливаются кольца из тонкого электрокартона, которые подгибаются по внешней и внутренней кромкам кольца. Это предотвращает разрушение лакоткани при намотке и последующей эксплуатации.

Первичная обмотка выполняется проводом диаметром 1,5 мм, лучше всего, если провод будет с тканевой изоляцией, что улучшает условия для пропитки обмотки лаком. Для пропитки можно использовать лак КС521 или ему подобный. Количество витков показано на рисунке 2б. с помощью отводов можно осуществлять грубую регулировку сварочного тока. Между первичной и вторичной обмотками наматывается слой хлопчатобумажной ленты, после чего катушка пропитывается лаком.

Вторичная обмотка выполнена многожильным проводом в кремнийорганической изоляции диаметром 20 мм и содержит 4…7 витков. Площадь провода не менее 300 кв.мм. На концах провода устанавливаются наконечники, которые для лучшего контакта следует пропаять. Возможно выполнить вторичную обмотку жгутом из нескольких более тонких проводов. Общая площадь должна быть не менее указанной, а намотка всех проводов должна производиться одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Общая площадь должна быть не менее указанной, а намотка всех проводов должна производиться одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Сварочно – контактный механизм выполняется в соответствии с характером выполняемых работ по одной из известных схем. Чаще всего это сварочные клещи. Давление, создаваемое механизмом, около 20 КГ/см.кв. Более точно это усилие подбирается практическим путем. Контакты изготавливаются из меди или бериллиевой бронзы. При этом размер контактных площадок должен быть по возможности минимальным, что обеспечивает получение более качественного сварочного ядра.

Любительских конструкций для точечной сварки сейчас можно найти немало. В дело идет все, что угодно. Например, одна из конструкций создана на основе силовых трансформаторов ТС270 от старых ламповых цветных телевизоров. Для создания такой установки понадобилось шесть трансформаторов. Появляются даже схемы с микропроцессорным управлением, но общий смысл конструкций остается неизменным: создать кратковременный импульс сварочного тока и достаточное усилие прижима в месте сварки.

Борис Аладышкин, http://electrik.info/

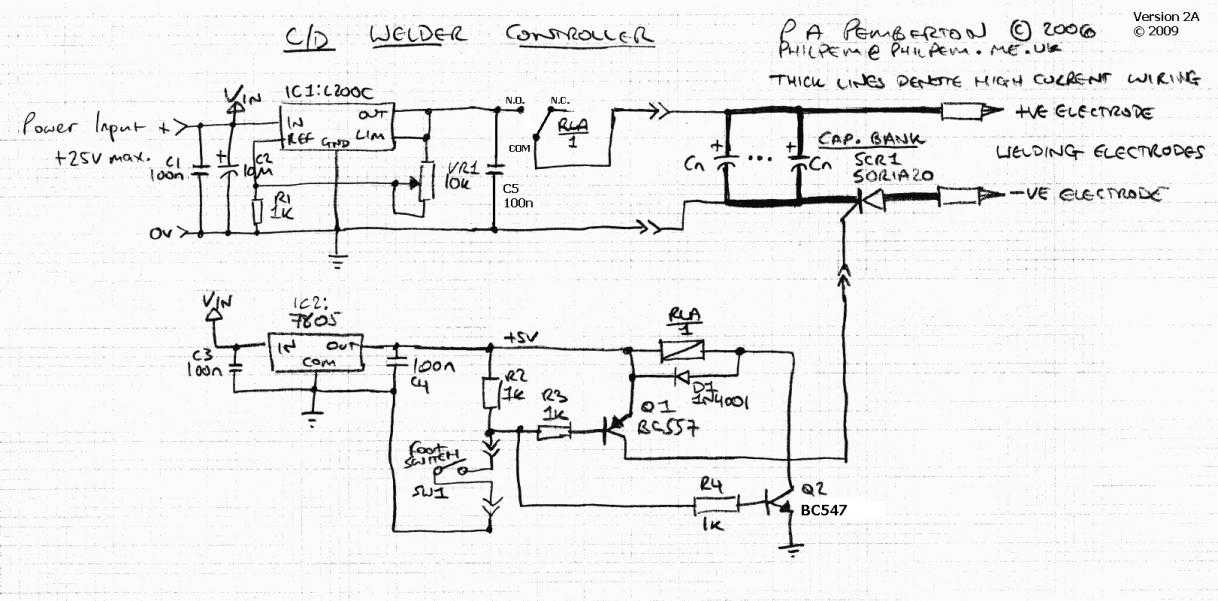

Конденсаторно-разрядная микроустановка для точечной сварки с открытым исходным кодом хобби-конструкция

Устройство, которое может быть полезным для различных любителей, представляет собой микроустановку для точечной сварки, работающую от разряда большого конденсатора. Профессиональные устройства такого рода (Powerstream, MTI Microwelding, Spotco, MacGregor и т. д.) довольно дороги, поэтому здесь имеет смысл самодельная конструкция, если вам нравится, например. ремонтировать аккумуляторные батареи самостоятельно.

Точечная сварка сопротивлением может показаться тривиальной на первый взгляд, однако я могу только посоветовать вам забыть о простых

конструкции на основе тиристора, которые вы можете найти в Интернете. Синхронизация импульса(ов) важна для получения хороших и воспроизводимых результатов.

Результаты. Если сбрасывать всю энергию конденсатора сразу через тиристор, то либо ее будет слишком мало и соединение

будет недостаточно прочным или слишком прочным, и вы прожжете дыру в материале (и, возможно, обожжетесь каплями жидкого металла :-)). С другой стороны, для любительских целей точное формирование импульса, предлагаемое профессиональными устройствами высокого класса, конечно, не требуется.

поэтому следующая конструкция кажется мне разумным компромиссом между простотой и стоимостью и функциональностью.

С другой стороны, для любительских целей точное формирование импульса, предлагаемое профессиональными устройствами высокого класса, конечно, не требуется.

поэтому следующая конструкция кажется мне разумным компромиссом между простотой и стоимостью и функциональностью.

Я нашел в интернете красивую конструкцию, но она управлялась микроконтроллером PIC,

в то время как я предпочитаю работать с Atmel из-за поддержки этой архитектуры GCC.

Примечание: этот сайт был недоступен в течение достаточно долгого времени, поэтому для вашего удобства я привожу здесь схемы и спецификации аппарата точечной сварки Ultrakeet, которые я скачал оттуда.

Однако заметьте также, что для новой конструкции необходимо сделать некоторые улучшения в силовой части, ср. примечания ниже и на страницах других людей, которые разрабатывали аналогичные сварочные аппараты, ссылки на которые приведены здесь.

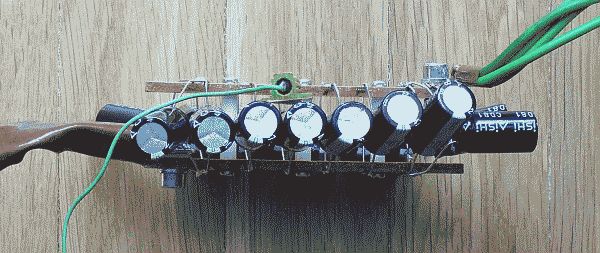

В своей конструкции я по сути скопировал силовую часть вышеприведенного проекта со следующими небольшими изменениями, перечисленными ниже (я даже не стал рисовать новую схему и использовал универсальную макетную плату для сборки устройства):

Вместо автомобильного Hi-Fi конденсатора я использовал 20 штук 47000 мкФ/35В параллельно, чтобы иметь возможность

перейти на более высокое напряжение, имея около 600 Дж энергии, доступной для более тяжелой работы. Конденсаторы защищены стабилитроном от случайного перенапряжения (они недешевы!), а продувочный резистор на 2 кОм медленно разряжает их, когда они не используются.

Я добавил резистор 1 кОм/1 Вт между электродами, чтобы клеммы истока полевых транзисторов находились под определенным потенциалом, когда сварочный электрод отключен.

Конденсаторы защищены стабилитроном от случайного перенапряжения (они недешевы!), а продувочный резистор на 2 кОм медленно разряжает их, когда они не используются.

Я добавил резистор 1 кОм/1 Вт между электродами, чтобы клеммы истока полевых транзисторов находились под определенным потенциалом, когда сварочный электрод отключен.

Я использовал 6 IRFP2907 параллельно, а не 4, чтобы справиться с током.

Питаю прибор от лабораторного блока питания, так как в коробке было столько конденсаторов

и радиаторы, не оставляя места для собственного блока питания. 3А достаточно для сварки, резки с

повторяющихся импульсов потребуется больше. Цепи управления имеют дополнительный конденсатор емкостью 10000 мкФ после диода для

перекрыть периоды более низкого входного напряжения из-за высокой нагрузки блока питания при зарядке главного конденсатора.

5В для логики получаются с помощью LM2575-5 подключенных согласно техпаспорту.

Atmel ATmega16, синхронизированный кварцем (с соответственно запрограммированными фьюз-битами), с шунтирующим конденсатором 100 нФ используется для управления блоком и отображения состояния на дисплее.

На задней панели (невидим на фото) разъем для программирования ISP и TTL-уровня RS232 – мелочь, но довольно удобная при разработке прошивки.

Вращательный кодер использует контакты прерывания Atmel, потенциометры подключены к контактам аналого-цифрового преобразователя (см. комментарии в исходном коде).

Электроды изготовлены из медных стержней диаметром 8 мм, заостренных на одном конце, изолированных термоусадочной трубкой, с нарезкой обмотки М8 на другом конце.

Они ввернуты в шляповидные латунные гайки, к которым припаяны тросики диаметром 6 мм, и стянуты еще одной гайкой М8.

Сильноточные соединения внутри устройства выполнены из медного провода диаметром 6 мм, сдвоенного там, где это возможно механически.

Стоимость материала для конструкции должна составлять около 300 долларов США (и может быть снижена, если вы используете конденсаторы более низкого напряжения – 12 В достаточно для сварки аккумуляторной батареи),

на порядок ниже цены бюджетного профессионального устройства.

Результат можно увидеть ниже, а здесь можно скачать

опубликовано под лицензией GPLv3.

В исходном коде указаны подключения пинов ATmega к управляющей и силовой части.

В зависимости от версии avr-gcc и заголовков вам может понадобиться обратный заголовок.h

Если вы просто хотите собрать его без кросс-компиляции исходного кода, вот шестнадцатеричные файлы для ATMega16 и ATMega32. NEW: Кто-то просил у меня гекс с большей длительностью второго импульса, он здесь для ATMega16 .

Предполагается, что внешний кристалл 14,7456 МГц, поэтому не забудьте также соответствующим образом запрограммировать фьюз-биты (я использовал fuse_l=0x2f и fuse_h=0xf9).

Цифры на дисплее – напряжение внешнего источника питания, целевое напряжение, текущее напряжение конденсатора в первой строке;

время первого импульса, задержка между импульсами, время второго импульса в миллисекундах на второй строке.

Вращательный кодер с нажимным переключателем выбирает напряжение конденсатора (и в будущих прошивках может быть легко реализовано переключение между различными режимами работы через меню),

три потенциометра определяют время. После запуска реальная энергия импульса (включая потери на внутренних сопротивлениях) вычисляется и отображается до тех пор, пока педаль триггера не будет отпущена.

После запуска реальная энергия импульса (включая потери на внутренних сопротивлениях) вычисляется и отображается до тех пор, пока педаль триггера не будет отпущена.

Фото внутренностей и деталей электродов здесь.

Советы по микроточечной сварке аккумуляторных батарей с помощью этого самодельного устройства:

Используйте полоски из нержавеющей стали толщиной от 0,075 до 0,12 мм. Рекомендуемые для этой цели никелевые

может быть трудно получить на месте

а почтовые расходы за границу обойдутся как минимум в два раза дороже материала…

После долгих поисков я нашел листы нержавеющей стали подходящей толщины производства www.ksmetals.com в местном магазине для моделистов-любителей. Полоски можно легко вырезать из этого материала.

Сделайте электроды очень острыми и плотно прижмите их к соединительной планке, лежащей сверху аккумуляторной батареи.

Для толщины 0,075 мм мне лучше всего подошли 6 Вольт и 0,5 мс первый импульс, 2 мс задержка, 4 мс второй импульс. Оно может, конечно, отличаться, в зависимости от того, какое внутреннее сопротивление сварщика вам доведется добиться в вашей конструкции.

Оно может, конечно, отличаться, в зависимости от того, какое внутреннее сопротивление сварщика вам доведется добиться в вашей конструкции.

Схема и печатная плата аппарата точечной сварки

Недавно (2010 г.) коллега из Великобритании собрал подобное устройство и согласился опубликовать его схемы и дизайн печатной платы здесь. Вы можете скачать PDF-файл, или файл Altium Designer SCHDOC и файл платы. (Если кто-нибудь знает, как преобразовать формат Altium Designer в Eagle, сообщите мне.) Эта конструкция немного отличается от моей конструкции (в основном блоком питания), но должен быть полностью совместим с моей прошивкой. Тем не менее, печатная плата не была протестирована. Он же предложил усовершенствовать конструкцию силовой части, поместив разрядные и сварочные полевые транзисторы на нижней стороне нагрузки (исток к GND, сток к одному электроду, другой электрод к Vcap) и использование P-канального полевого транзистора для зарядки конденсатора.

Другая схема (на языке Eagle) предоставлена Franz (Tauchsport-Tschur на web. de),

Вы можете скачать это здесь; он должен быть совместим с моей прошивкой.

de),

Вы можете скачать это здесь; он должен быть совместим с моей прошивкой.

В ноябре 2011 года Тим О’Брайен опубликовал на своей веб-странице конструкцию сварочного аппарата CD, вдохновленную, среди прочего, этой конструкцией. Он также предложил некоторые улучшения, среди прочего, лучший способ управления затворами MOSFET, чтобы снизить рассеиваемую мощность и обеспечить более короткие и более точно контролируемые импульсы. Особенно полезен его опыт в отношении автомобильных конденсаторов нескольких производителей, которые часто продают продукцию гораздо более низкого качества, чем рекламируется. Его страница очень подробная, содержит много полезной информации, и ее определенно стоит прочитать, если вы планируете заняться подобным проектом.

В 2012 году была опубликована конструкция аппарата для точечной сварки, вдохновленная этой конструкцией.

Раду Мотисаном на его веб-странице, а также представлен на hackaday.com.

Он опубликовал схемы и дизайн печатной платы, переписал мою оригинальную прошивку на C++ и реализовал режим резки. См. также статью здесь.

См. также статью здесь.

Кроме того, если вы заинтересованы в более тяжелых работах, чем устройство на основе конденсатора, вам подойдет аппарат для точечной сварки на основе трансформатора. лучший выбор. Очень интересная модификация старого ручного точечного сварочного аппарата производства ГДР. Хенрика Хафтманна, который добавил управляющую электронику на основе ATtiny, можно найти здесь (на немецком языке), включая схемы с открытым исходным кодом и исходный код прошивки.

В 2014 году Георгий Белев построил сварочный аппарат на основе этой прошивки и опубликовал на ютубе красивое видео его работы.

Вернуться на мою страницу электроники

Вернуться на страницу моего хобби

Моя главная страница с адресом электронной почты

TOP

Как сделать мини-точечную сварку с использованием 9-вольтовых батарей и конденсатора

Одним из методов изготовления аккумуляторных батарей с использованием элементов 18650 является их соединение вместе с помощью аппарата для точечной сварки для соединения никелевых полосок с элементами. Полоски никеля образуют цепь, которая является батарейным блоком. В этом видео показано, как построить простой аппарат для точечной сварки.

Полоски никеля образуют цепь, которая является батарейным блоком. В этом видео показано, как построить простой аппарат для точечной сварки.

Если бы вы припаяли провода к ячейкам батареи, вы бы нагрели ячейку МНОГО тепла, что может повредить ячейку. Сварщик точечной сварки использует краткий разряд электричества, чтобы приварить кусок металла, обычно полоски никеля, к элементу батареи с очень небольшим нагревом.

Вы можете потратить сотни долларов на коммерческий аппарат для точечной сварки или около сотни долларов на простой аппарат для точечной сварки. Но если вам нужно построить только один аккумуляторный блок, зачем тратить деньги на покупку аппарата для точечной сварки? Может быть, вы можете сделать свой собственный.

Этот собран из трех простых 9-вольтовых батареек. Я бы так не поступил, но идея достаточно проста. Показано последовательное соединение 9-вольтовых батарей, что дает 27-вольтовую аккумуляторную батарею. Затем вы подключаете большой конденсатор к концу вместе с переключателем для управления, когда конденсатор подключен к батареям.

При переключении переключателя конденсатор остается заряженным от батарей. Выключите переключатель, и он отключен.

Далее к конденсатору подключаются два провода. Эти выводы выглядят точно так же, как те, которые вы использовали бы с мультиметром. Выводы удобно надеваются на выводы конденсатора.

Для точечной сварки никелевых полосок просто поместите полоски одну на другую, а затем прикоснитесь кончиками проводов к полоскам. Это замыкает цепь от конденсатора, вызывая всплеск электричества. Этот взрыв электричества заставляет никелевые полоски свариваться вместе.

Это очень простой дизайн, удивительно простой.

Как бы я сделал это по-другому? Аккумуляторы на 9 вольт нельзя перезаряжать, и поэтому это непрактичный выбор для длительного использования. Все, что нужно, это небольшой блок питания на 24 вольта или, может быть, 36 вольт. Конденсатор должен быть рассчитан на используемое напряжение. Конденсатору все равно, идет ли электричество от 9вольтовые батарейки или еще где.

Ключом к цепи является зарядка конденсатора, а затем его разрядка через металлические полосы, которые нужно сварить вместе.

Два других видеоролика, прикрепленные ниже, демонстрируют различные подходы к созданию простого аппарата для точечной сварки.

Во втором случае это просто большой конденсатор, который вы заряжаете от настольного блока питания. Я бы тоже не стал делать именно такой дизайн, но дизайн интересный.

Вместо этого… рассмотрим предыдущую конструкцию с простыми выводами, подключенными к конденсатору. Просто зарядите этот конденсатор от настольного источника питания, и готово.

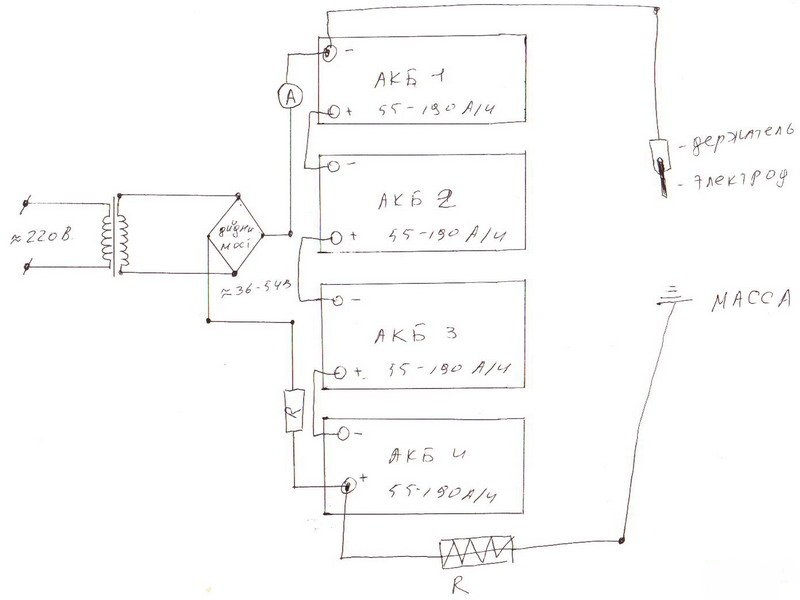

Последнее видео представляет собой более полный дизайн. Он питается от 12-вольтового автомобильного аккумулятора и работает с гораздо большей мощностью, чем конструкции на основе конденсаторов. Парень говорит, что его аккумулятор выдает 800 ампер при пуске, так что да, это гораздо большая мощность. Для управления питанием в конструкции используется соленоид/реле от автомобиля и компьютеризированная плата управления.

Один урок из этих видеороликов заключается в том, что сила тока (сила) через сварочные провода определяет качество сварного шва. Во-первых, при относительно небольшом конденсаторе, видите ли, плохо держались сварные швы. На втором, с большим конденсатором, было достаточно жарко, чтобы металлические полоски светились красным.

Так как нагревать литий-ионный элемент не рекомендуется, светящийся красный металл на втором видео является предупредительным знаком. Не использовать этот точечный сварщик с батареями? Может быть?

В третьем видео 800 ампер при пуске, вероятно, больше мощности, чем любая конструкция конденсатора. Но что еще более важно, плата управления обеспечивает максимальное время удержания замкнутой сварочной цепи. Обе простые конструкции конденсатора не ограничивают время замыкания сварочной цепи, а эта конструкция ограничивает. Это, вероятно, ограничит количество выделяемого тепла.