Точность лазерной резки металла: Лазерная резка, стоимость услуги от компании Лантан Лазер

alexxlab | 24.01.2023 | 0 | Разное

Точность лазерной резки: параметры и способы обеспечения

Вопросы, рассмотренные в материале:

- Параметры точности лазерной резки

- Что ухудшает точность лазерной резки

- Требования к чертежам для точной лазерной резки

- Что точнее: лазерная или плазменная резка

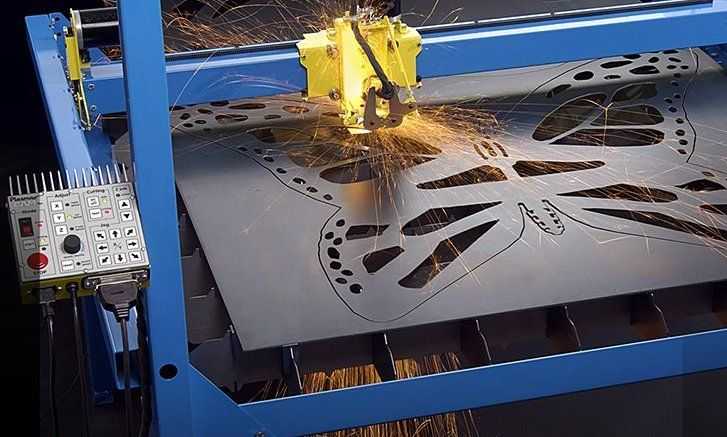

Точность лазерной резки является ключевым параметром, от которого зависит качество готового изделия. Для деталей в некоторых отраслях отклонение даже на одну сотую миллиметра может быть критичным, поэтому резка с помощью лазера должна справляться и с такими требованиями.

На точность такого способа резки влияет множество факторов: тип заготовки, ее размеры, настройка луча, состояние деталей самого станка, а также качество чертежей, по которым идет раскрой. И чтобы в результате деталь получилась качественной, нужно учитывать все эти показатели.

Параметры точности лазерной резки

Современное оборудование способно обеспечить точность лазерной резки металла в пределах 0,1 мм.

На параметры точности оказывают влияние следующие факторы:

- диаметр луча;

- излучение – импульсно-периодическое или непрерывное;

- вид газа, используемого в работе;

- материал обработки;

- толщина материала;

- скорость перемещения луча и его мощность;

- сложность рисунка чертежа – наличие мелких деталей, острых углов, контуров, которые близко расположены другу к другу.

Современное оборудование дает ширину разреза на входе луча около 0,15–0,2 мм – зависит от фокусного пятна или диаметра лазера. На ширину реза на выходе оказывает влияние скорость работы. Ширина может оставаться и прежней при возрастании скорости, но чаще возникает закономерность – чем выше скорость работы, тем ширина реза меньше. Однако появляется шероховатость поверхности реза.

Специалистам известно, что диаметр точки входа лазера больше, чем последующий рез. Поэтому при проведении ответственных работ для сохранения точности изготовления выполняют резку «с заходом». Так называется действие, при котором прожигание точки входа делают со смещением в нерабочую зону материала. Тот же прием используют при необходимости предотвратить выплеск испаряемого металла или его наплыв.

При резке фигур замкнутого контура возникает сложность с их выпадением из листа металла. Для этого оставляют небольшие перемычки, которые называют «подвесами». Их толщина от 0,5 до 1 мм. После окончания резки «подвесы» аккуратно и точно подрезают и вынимают готовое изделие.

Для особенно «ответственной» продукции, например, медицинских стентов или ювелирных изделий, требуется резка, выполненная с большой точностью. Тогда используют прецизионную лазерную резку, которую также называют высокоточной. Изготовление происходит на установках, которые выдают пучок с энергией высокой плотности.

Что ухудшает точность лазерной резки

В процессе использования любого лазерного оборудования, даже самого дорогого и профессионального, снижается точность позиционирования луча лазера. Специалисты указывают несколько причин:

- В оптической системе нарушается юстировка.

Настройка оптики (юстировка) чрезвычайно важна при построении маршрута перемещения луча лазера. Даже небольшой сдвиг поворота любого из зеркал нарушает точность регулировки, приводит к изменению траектории движения луча и, как результат, лазер неправильно выводится на поверхность материала. Причиной такого сдвига может быть механическое воздействие на оборудование (например, удар), вибрация его корпуса, ошибки при очистке оптики. Исправить положение поможет повторная настройка, при которой каждому рефлектору с точностью выставляется центр.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

- Покрытие на зеркалах истирается.

Даже качественно сделанное покрытие со временем постепенно истончается. Лазерный луч из-за этого слишком рассеивается, линзы теряют свою отражающую способность, а излучение теряет мощность. Ошибки в обработке поверхности зеркал (применение излишне грубой ткани для протирки или использование металлических инструментов) могут привести к появлению царапин.

Если покрытие линзы окажется сильно поврежденным, ее необходимо заменить качественной оптикой от хорошо зарекомендовавшего себя производителя. Линзы более низкой ценовой категории имеют покрытие, отличающееся коротким сроком эксплуатации и быстрым прогоранием.

- Происходит загрязнение.

Точность настройки оборудования для лазерной резки страдает от отпечатков пальцев, нагара, мелкой пыли, оседающей на фокусирующих линзах, и пр. Для восстановления работоспособности необходимо регулярно обрабатывать линзы беличьими кистями, дабы убрать пыль, а также специальным раствором для протирки линзы и зеркал.

- Жесткость конструкции нарушается.

Снижение точности резки может появляться из-за того, что на приводных ремнях ослабляется натяжение. В случае возникновения такой неисправности необходимо обратиться к рекомендациям завода-изготовителя: скорректировать натяжение ремней, а также сделать так, чтобы натяжение стало одинаковым на всех элементах.

Плохо закрепленная в конусе излучателя линза может начать вибрировать в процессе работы оборудования.

- Изменяется угол рабочей поверхности.

На точность резки может также влиять поверхность, на которую перед обработкой помещают заготовку. Если, несмотря на проверку системы передачи луча (ее настройку и уход), точность резки не устраивает, стоит обратить внимание на поверхность стола, на котором происходит раскрой металла.

Требования к чертежам для точной лазерной резки

Графические векторные файлы, с которыми работают программы для лазерной резки листов металла, имеют формат dwg, dxf. Это чертежи, используемые для изготовления деталей методом резки. Впрочем, в настоящее время возможна работа дизайнеров и с другими графическими векторными пакетами. Несмотря на то, что программа требует файлы определенного формата для проведения резки, созданный дизайнером чертеж можно легко перекодировать в нужный размер, а затем уже загрузить его в аппаратуру.

Современное оборудование работает с форматами программных пакетов CorelDraw, а также AutoCAD. Таким образом, чертежи, содержащие задание по лазерной резке или гравировке, должны поддерживаться именно ими.

Для работы с AutoCAD чертежи должны соответствовать некоторым требованиям, таким как:

- AutoCAD 2000 – чертеж не должен быть выполнен в программе ниже данной версии.

- Готовый документ должен иметь масштаб – 1:1, представление плоское 2D, координатная система World;

- Линии элементов системы должны быть замкнуты, не spline. Типы линий – Line и Arc.

CorelDraw имеет собственные требования к файлам и чертежам:

- Символы и вставки текста необходимо преобразовывать в кривые – Curves.

- Ширина кривых обязательно фиксируется константой Hairline в любом чертеже.

- Масштаб документа – 1:1.

- Отверстия и контуры необходимо создавать одним замкнутым движением (фрагментом).

Созданный эскиз изделия должен представлять собой схематический объект, наружный контур которого замкнут. Внутри изделие может содержать незамкнутый рез, то есть прорези и отверстия.

Перечислим ряд требований, предъявляемых к эскизам:

- Масштаб 1:1.

- Внешний и внутренний контуры должны быть замкнуты.

- Все контуры должны выполняться с использованием команд CIRCLE, LINE, ARC.

- Команды ELLIPSE, SPLINE не подходят для работы с лазерным оборудованием.

- Для выполнения ровного разреза необходимо выполнять крупные, а не мелкие линии и дуги.

- Рекомендуется не накладывать линии друг на друга, поскольку лазерному лучу придется резать одно и то же место несколько раз.

- Чертеж должен содержать информацию о количестве деталей и материале изготовления.

- В файле должна быть прописана полная информация о чертеже. Разбивка на несколько файлов не допускается.

- Информация о раскладке деталей необязательна.

Размер заготовки для резки изделия должна быть больше его внешнего контура на 5–10 мм.

Перевод контура букв в кривые происходит с помощью шрифтов Corel, они обводят каждую букву два раза или более. Участки эскиза с кривыми линиями разделяются на небольшие точечные отрезки. Все указанные выше требования необходимо точно соблюдать для получения качественной резки.

Участки эскиза с кривыми линиями разделяются на небольшие точечные отрезки. Все указанные выше требования необходимо точно соблюдать для получения качественной резки.

Лазерная резка дает возможность производить изделия с высокой точностью. Возможное отклонение от запланированных размеров – 0,3 мм. Ширина реза должна всегда зависеть от толщины заготовки. Например, для заготовки толщиной 4 мм, выбирается ширина реза 0,3 мм. В результате рез будет значительно меньше, чем диаметр отверстия.

Требования к чертежам для точной лазерной резки

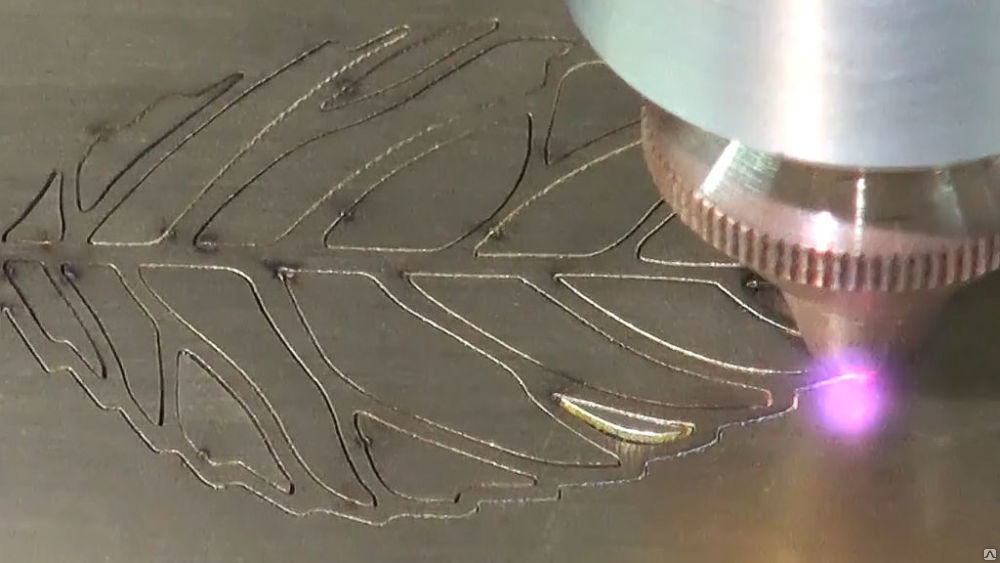

Точность лазерной резки, по мнению специалистов, выше, чем плазменной, так как кромки, получаемые в результате первой, имеют большую степень соответствия по перпендикулярности, а прорези – более узкие из соответствующего диапазона толщин. Излучение лазера фокусируется и нагревает узкую часть обрабатываемой заготовки. Это позволяет значительно меньше деформировать заготовку и делать рез с большей точностью. В результате выходят аккуратные, качественные резы, достаточно узкие, в которых зона термического воздействия не очень большая.

Достоинствами лазерной резки, помимо вышеперечисленных, является точность изготавливаемых деталей. Это особенно заметно при осмотре небольших изделий сложной формы, вырезов, четко очерченных углов. А одним из главных преимуществ считается ее высокая производительность. Данный вид резки особенно хорошо зарекомендовал себя в работе со сталью, толщина которой меньше 6 мм. При этом сохраняются точность и качество, а также достаточно большая скорость резки.

Еще одной сильной стороной лазерной резки является отсутствие окалины на тонких листах металла. Это ускоряет процесс производства, позволяя сразу передавать материал на следующую операцию. Листы, толщина которых менее 4 мм, после обработки имеют прямолинейные и гладкие кромки. Если же обрабатывается более толстый лист, то кромка может иметь небольшое отклонение со скосом около 0,5°.

Отверстия, получаемые при лазерной резке, имеют диаметр, немного увеличивающийся книзу, но являются качественными, точными и круглыми. С увеличением толщины обрабатываемого металла подобный вид резки используется не так часто. При толщине, равной 2–4 см, она применяется уже значительно реже плазменной резки. А при толщине более 4 см и вовсе не применяется.

С увеличением толщины обрабатываемого металла подобный вид резки используется не так часто. При толщине, равной 2–4 см, она применяется уже значительно реже плазменной резки. А при толщине более 4 см и вовсе не применяется.

Диапазон толщины металла, при работе с которым эффективна плазменная резка, значительно больше, чем для той, когда применяется лазерная. Но сохраняется достаточно хорошая точность и качество реза. Экономически плазменная резка более выгодна для обработки алюминия и его сплавов, имеющих толщину менее 12 см, чугуна толщиной меньше 9 см, меди – менее 8 см, углеродистых и легированных сталей – до 15 см.

Плазменная резка редко применяется для толщины ≤ 0,8 мм. Характерной особенностью данного вида обработки металла является небольшая конусность поверхности разреза, находящаяся в диапазоне 3–10°. При большой толщине металла конусность делает диаметр нижней кромки отверстия меньшим, чем верхний. При толщине 2 см эта разница (между входом и выходом) может достигать 1 мм. Плазменная резка ограничена минимальным размером отверстия. Хорошее качество и точность данного вида резки возможны при диаметре, большем или равном толщине обрабатываемого металла.

Плазменная резка ограничена минимальным размером отверстия. Хорошее качество и точность данного вида резки возможны при диаметре, большем или равном толщине обрабатываемого металла.

Плазменная резка дает кратковременное термическое воздействие на кромку металла (обжиг). Из-за этого снижается качество изделий. Нередко после обработки на деталях присутствует окалина, которую можно легко убрать.

Поведем итоги о том, что же лучше – плазменная или лазерная резка? При сравнении описанных выше способов можно сделать вывод, что при малой толщине обрабатываемого металла результаты резки примерно одинаковы. Для металлов с толщиной более 6 мм эффективнее применять плазменную резку. Скорость выполнения операций в этом случае выше, а уровень затрат энергии ниже, по сравнению с лазерной резкой.

Однако при малой толщине лазерная резка имеет преимущества, выражающиеся в более высокой точности и качестве изделий, по сравнению с плазменной. Также резка с использованием лазера имеет большую эффективность при изготовлении деталей сложной формы, когда важны точность и максимальная приближенность к проекту.

Лазерная резка имеет большую универсальность, в отличие от плазменной. Помимо непосредственно резки, лазер используется для разметки, маркировки, упрочнения и пр. Кроме того, расход материалов, используемых при такой резке, значительно меньше, поскольку срок их службы выше, чем при плазменной.

Точность лазерной резки – Студия Квадрат

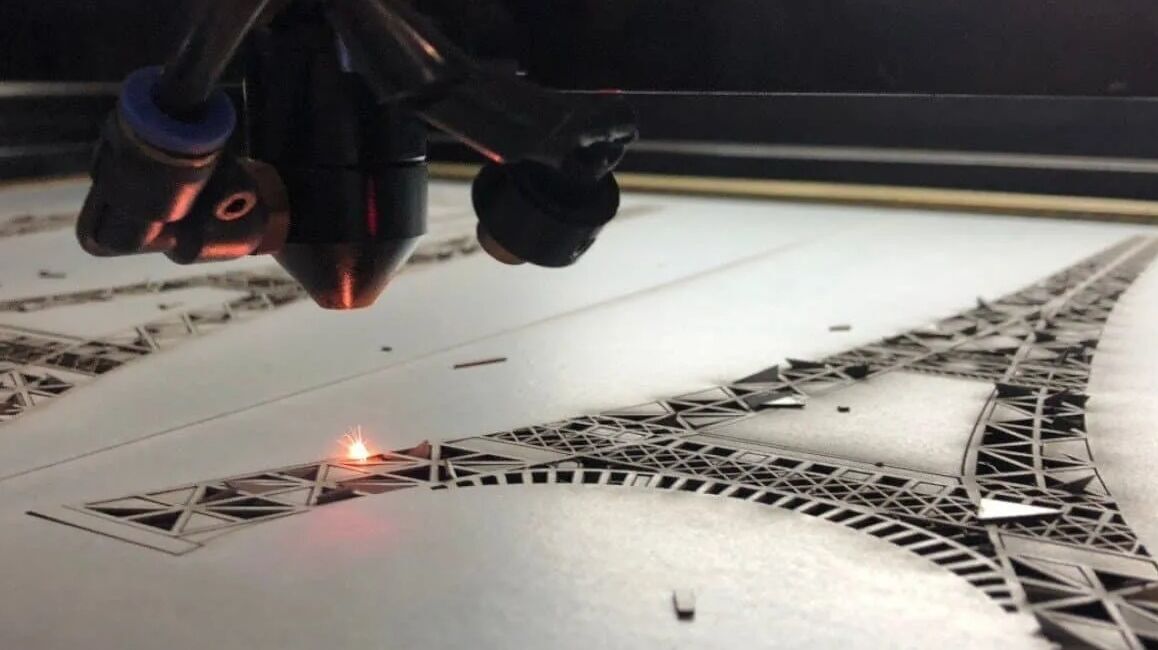

Используя для раскроя листовых материалов лазерную промышленную установку, можно достичь очень точного соответствия изделия заданным чертежам. Этому способствует высокая автоматизация процесса: движениями лазерной головки управляет компьютер, а обрабатываемый материал неподвижно расположен на координатном столе.

Кроме того, лазерная резка осуществляется без механического воздействия. А термическое влияние настолько локально, что в обрабатываемом листе не происходит деформации, благодаря чему отсутствует риск растрескивания при обработке хрупких материалов, например, акрилового стекла или других видов пластика.

Что влияет на точность порезки лазером?

Современное оборудование способно обеспечить точность лазерной резки в пределах 0,1 мм. Однако этот показатель зависит от нескольких обстоятельств, и при необходимости размер погрешности определяют экспериментальным путем.

Однако этот показатель зависит от нескольких обстоятельств, и при необходимости размер погрешности определяют экспериментальным путем.

Параметры точности лазерной резки обуславливают несколько факторов:

- диаметр лазерного луча

- режим излучения (непрерывный или импульсно-периодический)

- используемый при резке газ

- обрабатываемый материал

- толщина листа

- мощность и скорость движения луча

- сложность формы чертежа: наличие острых углов, близкорасположенных контуров, мелких деталей.

Параметры реза и возможные дефекты

Ширина реза на входе луча зависит от диаметра лазера (фокусного пятна) и на современных установках составляет порядка 0,15-0,2 мм. В зависимости от скорости порезки ширина реза на выходе может быть такой же или меньше (при возрастании скорости), однако при этом поверхность разреза становится шероховатой.

Специалисты знают, что диаметр отверстия в точке входа лазерного луча несколько превышает ширину реза. Чтобы не нарушить точность изготовления, в ответственных случаях прожигание входного отверстия в листе выполняют с небольшим смещением в сторону нерабочей части материала – этот прием называют резкой “с заходом”. Его используют также, когда нужно избежать наплыва или выплеска испаряемого материала.

Чтобы не нарушить точность изготовления, в ответственных случаях прожигание входного отверстия в листе выполняют с небольшим смещением в сторону нерабочей части материала – этот прием называют резкой “с заходом”. Его используют также, когда нужно избежать наплыва или выплеска испаряемого материала.

Еще одной сложностью при порезке листа оказываются формы с замкнутым контуром. Чтобы изделие не выпадало из листа, оставляют специальные перемычки – “подвесы” толщиной 0,5-1 мм, которые потом аккуратно подрезают, после чего извлекают изделие.

Прецизионная лазерная резка

В некоторых отраслях необходима очень точная обработка материала, например, для изготовления ювелирных изделий или медицинских стентов. В этих случаях применяют прецизионную, или высокоточную, лазерную резку. Подобные работы выполняются на специальных установках с высокой плотностью энергии лазерного пучка. Такое оборудование способно обеспечить точность лазерной резки до 0,005 мм.

Лазерная резка высокой точности под заказ в “Студии Квадрат”

На современном оборудовании, которым оснащена производственная база ГК “Студия Квадрат”, можно выполнять раскрой различных материалов с высокой точностью. Для заказа услуги лазерной резки по вашим чертежам свяжитесь с нами по телефонам +7 (499) 156-4946, 156-1796 или напишите на электронный адрес [email protected]. Наши менеджеры примут вашу заявку, объяснят требования к исходным файлам, уточнят нужную информацию.Наш офис находится по адресу: г. Москва, ул. Адмирала Макарова, д. 37, корп. 2.

Для заказа услуги лазерной резки по вашим чертежам свяжитесь с нами по телефонам +7 (499) 156-4946, 156-1796 или напишите на электронный адрес [email protected]. Наши менеджеры примут вашу заявку, объяснят требования к исходным файлам, уточнят нужную информацию.Наш офис находится по адресу: г. Москва, ул. Адмирала Макарова, д. 37, корп. 2.

полное руководство по прецизионной резке металла

Лазерная резка может показаться футуристической инновацией, подходящей только для лаборатории. На самом деле это процветающая отрасль, и ожидается, что к 2022 году рынок этих станков вырастет до 5,7 миллиардов долларов.

Любая отрасль может извлечь выгоду из использования лазерной резки. Они позволяют быстро и точно резать различные материалы.

Станки для лазерной резки бывают разных типов и размеров. Покупка — это инвестиция, поэтому правильный выбор становится важным решением.

Прочтите наше руководство по лазерной резке, чтобы узнать, как работает этот процесс, что он может сделать для вашего бизнеса и как начать его использовать.

Лазер — это аббревиатура от «Усиление света за счет имитации излучения излучения». Это сфокусированные лучи света высокой интенсивности, которые стали полезными инструментами в различных отраслях промышленности.

Первым шагом в процессе лазерной резки является проектирование продукта. Дизайнер должен в цифровом виде нарисовать шаблон для необходимых разрезов. Такие программы, как Solidworks, могут создавать сложные 2D- и/или 3D-проекты.

Станок для лазерной резки имеет специальные драйверы, способные преобразовать файл во что-то, что может использовать станок. Работа дизайнера похожа на инструкцию, чтобы лазер знал, где резать.

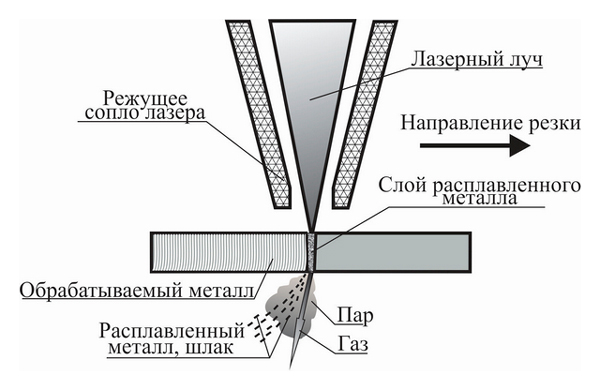

После завершения проектирования лазер начинает резать металл. Специальная линза или серия зеркал фокусируют луч, направляя его в соответствующую область. Это создает экстремальный уровень тепла, который позволяет лазеру резать металл и другие прочные материалы.

При правильной фокусировке лазер быстро создает точные разрезы. Это более эффективный и точный метод, чем традиционная резка металла.

Это более эффективный и точный метод, чем традиционная резка металла.

Лазеры используются в различных отраслях промышленности. Их способность контролировать интенсивные уровни энергии делает их мощным инструментом.

Лазеры можно использовать для резки любого материала. С помощью сильного тепла светового луча можно манипулировать чем угодно, от стекла до ткани.

Наиболее распространенным применением лазера является резка металла, такого как сталь и латунь. Они обеспечивают чистый и точный разрез материалов, на которых другие резчики не смогли бы сделать вмятину.

Механические мастерские должны создавать прототипы своей продукции для проверки характеристик и поиска любых дефектов. Они обычно используют лазеры для завершения этого шага, так как это ускоряет производственный процесс. Лазеры создают точные разрезы и могут быть отрегулированы, если необходимо внести изменения.

Лазер нашел применение даже в медицине. В некоторых случаях он заменяет скальпель для выполнения точных надрезов при сложных процедурах, таких как операции на глазах.

В некоторых случаях он заменяет скальпель для выполнения точных надрезов при сложных процедурах, таких как операции на глазах.

Универсальность лазерных резаков делает их выгодным вложением. Любая отрасль может использовать их для ускорения производственного процесса.

C02 ВС. ВОЛОКОННО-ОПТИЧЕСКИЕ ЛАЗЕРЫСуществуют различные типы лазерных резаков. Двумя наиболее распространенными являются CO2 и оптоволокно.

CO2-лазеры были одними из первых типов лазерной резки. Они создаются из смеси газов, которые подвергаются электрическому разряду.

Волоконно-оптические лазеры используют лазерные диоды, которые проходят через электрическое волокно. Луч фокусируется линзой, чтобы резать металл.

Хотя CO2 и волоконно-оптические лазеры являются эффективными инструментами, их различия дают каждому типу определенные преимущества и недостатки.

CO2-лазеры режут более толстые материалы быстрее и ровнее, чем волоконно-оптические лазеры, но волоконно-оптические лазеры быстро сокращают этот разрыв, поскольку теперь они предлагают лазеры мощностью 8 кВт и даже выше. Чем выше мощность, тем меньше разрыв в скорости и качестве резки для более толстых материалов, при этом волокно режет быстрее на 8 кВт и выше, но все еще не имеет такого качества резки, как C02 на материале более 0,75 дюйма.

Чем выше мощность, тем меньше разрыв в скорости и качестве резки для более толстых материалов, при этом волокно режет быстрее на 8 кВт и выше, но все еще не имеет такого качества резки, как C02 на материале более 0,75 дюйма.

Волоконно-оптические лазеры более энергоэффективны и не имеют движущихся частей, что сводит к минимуму затраты на техническое обслуживание и эксплуатацию. Поскольку у них нет зеркал, нет возможности повредить лазерный резак на отражающих металлах, таких как медь и алюминий. Волоконно-оптические лазеры также могут быстрее резать тонкие материалы.

CO2 и волоконно-оптические лазеры способны повысить эффективность и выполнять мощные и точные разрезы. Потребности бизнеса определяют, какой из них лучше.

ПРЕИМУЩЕСТВА/ НЕДОСТАТКИ ЛАЗЕРНОЙ РЕЗКИЛазерная резка широко используется в различных отраслях промышленности. Он имеет множество преимуществ, но есть и недостатки, о которых следует помнить.

Эффективность — самое большое преимущество лазеров. Лазерные резаки обеспечивают точную, сложную, детальную резку. Это делает машины подходящим выбором для предприятий, которым необходимо быстро производить высококачественную продукцию.

Лазерные резаки обеспечивают точную, сложную, детальную резку. Это делает машины подходящим выбором для предприятий, которым необходимо быстро производить высококачественную продукцию.

Процесс лазерной резки имеет недостатки. Медь и латунь нельзя резать CO2-лазером, их можно резать волоконно-оптическим лазером только в том случае, если толщина материала составляет 0,25 дюйма или меньше. Единственный реальный недостаток лазеров заключается в том, что они не предназначены для резки пластика или стекла.

ПРИОБРЕТЕНИЕ ЛАЗЕРНОГО РЕЗАКАЛазерные резаки — выгодное вложение для любого предприятия, которое хочет сократить время производства и/или повысить качество своей продукции. Они не все созданы равными, и важно купить правильный. Покупка лазерного резака — это процесс взвешивания различных факторов, чтобы определить лучший станок для вашего бизнеса.

Станок для лазерной резки требует более высокой мощности, чем станок для работы с более мягкими материалами. Это увеличение мощности приводит к более высокой цене. Размер также имеет значение, так как для более крупных материалов требуется более крупная машина.

Это увеличение мощности приводит к более высокой цене. Размер также имеет значение, так как для более крупных материалов требуется более крупная машина.

Перед покупкой лазерного резака подумайте, для чего он будет использоваться в вашем бизнесе. Решите, насколько большим он должен быть, сколько ватт мощности ему нужно, и использовать ли оптоволоконный или CO2-лазер. Затем получите цитату, чтобы увидеть, сколько это будет стоить.

Эффективность — это главное в современном бизнесе, и режущие лазеры обеспечивают ее. Несмотря на то, что все они увеличивают скорость производства, наш TRUMPF TruLaser 5030 2D является самым быстрым оптоволоконным станком, доступным на сегодняшний день.

ГДЕ НАЙТИ УСЛУГИ ЛАЗЕРНОЙ РЕЗКИ Лазерная резка повышает эффективность, экономя время и деньги предприятий. Этот процесс особенно полезен для тех, кому нужны сложные разрезы или приходится работать с жесткими материалами. Это может применяться где угодно, от больницы до верфи.

Не каждое предприятие может позволить себе лазерный резак, достаточно мощный для выполнения своей работы. Не обязательно проходить процедуру самостоятельно. Другой бизнес может выполнять резку, обеспечивая те же преимущества, что и самостоятельно.

Узнайте больше о наших услугах лазерной резки и запросите расценки сегодня.

Насколько точна лазерная резка? | Точность лазерной резки

Опубликовано JTV Mfg | Оставить комментарий

Лазерная резка — это сложная промышленная технология, используемая для точной и эффективной резки металлов и других материалов в желаемые формы и размеры для различных производственных применений. В процессе лазерной резки используется мощный лазер, который сжигает, плавит или испаряет нежелательные материалы, оставляя после себя высококачественную кромку с обработанной поверхностью.

Запросить цену

Насколько точна лазерная резка?

Лазерная резка — это эффективный, безопасный и чрезвычайно точный метод по сравнению с другими традиционными методами резки листового металла. В процессе лазерной резки используется компьютерная программа для аккуратной резки материалов с приемлемой точностью. Процесс лазерной резки также может быть интегрирован с программным обеспечением САПР, которое направляет лазер для выполнения разрезов. В идеале лазерная резка может фокусироваться примерно на 25 микронах, что составляет примерно ¼ ширины пряди человеческого волоса. Кроме того, ширина реза может быть очень маленькой, менее 0,001 дюйма. С другой стороны, размерная точность обычно довольно точна и составляет около ± 0,0005 дюйма.

Почему лазерная резка точна?

Благодаря компьютерному управлению лазерная резка обеспечивает исключительную точность и повышенную безопасность при резке. Вот некоторые особенности, которые делают лазерную резку чрезвычайно точной:

- Когерентные фотоны : Механизмы лазерной резки используют непрерывный поток фотонов, синхронизированный с одним постоянным и интенсивным энергетическим лучом, для повышения точности.

Непрерывный луч света пронзает металл, стекло и многое другое.

Непрерывный луч света пронзает металл, стекло и многое другое. - Низкие допуски при лазерной резке : Полученные резы с помощью механизмов лазерной резки обычно имеют очень низкий диапазон отклонений от предполагаемого дизайна. По сравнению с ручной резкой, лазер намного быстрее и точнее, с гарантированно одинаковыми и быстрыми разрезами каждый раз.

- Волоконная оптика Precision : Современные и усовершенствованные лазерные резаки используют волоконно-оптические линзы для направления и контроля позиционирования лазера с лазерной головки. Это гарантирует, что точка точности будет намного более четкой и более прямой для лазерного луча.

- Меньший ущерб материалу : По сравнению с другими методами лазерная резка не повреждает материал вокруг разреза, поскольку лазерный луч не контактирует с материалом напрямую. В идеале, это тепло, которое режет материал. Меньший материальный ущерб обеспечивает более стабильные результаты.

- Высокая сложность : Станки для лазерной резки идеально подходят для выполнения очень сложных и подробных работ благодаря их гарантированной точности, непревзойденному контролю и низким допускам.

Факторы, влияющие на точность лазерной резки

Для достижения более высокого уровня безупречности при лазерной резке учитывайте следующие факторы:

- Тип материала : более гладкий или тонкий материал может обеспечить более точный срез. Вы должны использовать соответствующие настройки машины для каждого типа материала и состава материала.

- Размер пятна лазерного луча : Использование меньшего размера пятна лазерного луча гарантирует более тщательную резку по сравнению с более широким размером пятна.

- Уровень мощности лазера : рассмотрите возможность использования более мощных лазерных лучей с более высокой интенсивностью для резки более толстых материалов для получения безупречных и ровных резов.

- Верстак Точность : То, как вы позиционируете материал заготовки на верстаке, также может повлиять на достоверность резов. Плохо стабилизированный верстак может вызывать вибрации, из-за чего процесс теряет свою точность в соответствии с исходной конструкцией.

Свяжитесь с JTV Manufacturing для получения услуг лазерной резки

Лазерная резка имеет ряд преимуществ по сравнению с традиционными методами резки. В дополнение к исключительной точности лазерная резка также гарантирует короткие сроки изготовления, сокращение отходов, снижение затрат и способность выполнять даже самые сложные работы благодаря своей непревзойденной точности и удивительно низким уровням допуска. JTV Manufacturing может похвастаться современными услугами лазерной резки для клиентов в различных отраслях промышленности с высокими требованиями. Наши специалисты сосредоточены на обеспечении качества мирового класса по конкурентоспособным ценам. Свяжитесь с нами сегодня, если у вас есть какие-либо вопросы или запросите предложение по вашему проекту лазерной резки.