Точность резьбы: ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

alexxlab | 06.05.2023 | 0 | Разное

Метрология и стандартизация

Поможем написать любую работу на аналогичную тему

Реферат

Метрология и стандартизация

От 250 руб

Контрольная работа

Метрология и стандартизация

От 250 руб

Курсовая работа

Метрология и стандартизация

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость

Метроло́гия — наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Метрология состоит из трёх основных разделов:

- Теоретическая или фундаментальная — рассматривает общие теоретические проблемы (разработка теории и проблем измерений физических величин, их единиц, методов измерений).

- Прикладная — изучает вопросы практического применения разработок теоретической метрологии. В её ведении находятся все вопросы метрологического обеспечения.

- Законодательная — устанавливает обязательные технические и юридические требования по применению единиц физической величины, методов и средств измерений.

Стандартиза́ция — деятельность по разработке, опубликованию и применению стандартов, по установлению норм, правил и характеристик в целях обеспечения безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества, технической и информационной совместимости, взаимозаменяемости и качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии, единства измерений, экономии всех видов ресурсов, безопасности хозяйственных объектов с учётом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций, обороноспособности и мобилизационной готовности страны.

Стандартизация направлена на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного применения в отношении реально существующих или потенциальных задач.

За реализацию норм стандартизации отвечают органы стандартизации, наделенные законным правом руководить разработкой и утверждать нормативные документы и другие правила, придавая им статус стандартов.

В области промышленности стандартизация ведет к снижению себестоимости продукции, поскольку:

- позволяет экономить время и средства за счет применения уже разработанных типовых ситуаций и объектов;

- повышает надежность изделия или результатов расчетов, поскольку применяемые технические решения уже неоднократно проверены на практике;

- упрощает ремонт и обслуживание изделий, так как стандартные узлы и детали — взаимозаменяемые (при условии, что сборка осуществлялась без пригоночных операций).

На нашем сайте предоставлены учебные материалы для студентов, по метрологии и стандартизации. Суммарно около

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Расчет стоимостиГарантииОтзывы

Точность – метрическая резьба – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Точность метрических резьб, получаемых на деталях из пластмасс резанием, нормируется практически допусками тех же классов точности, что и резьб формуемых. Отдельные исследования показали, что нарезание резьб на пластмассовых деталях позволяет несколько повысить точность. В Пензенском политехническом институте при нарезании резьб диаметром М20 машинными метчиками степени точности С и D на токарно-винторезном станке методом самозатягивания устойчиво достигался 2 класс точности резьбы ( на деталях из пресспорошка К-211-2, прессматериала А. [1]

[1]

Согласно ГОСТ 16093 – 70 точность метрических резьб обозначают не классами, как раньше, а полем допуска, в обозначении которого цифра указывает степень точности, а буква – основное отклонение. [3]

| Нанесение обозначений трубных резьб и конической дюймовой. [4] |

Теперь согласно ГОСТ 16093 – 70 точность метрических резьб обозначают не классами, а полем допуска, в обозначении которого цифра указывает степень точности, а буква – основное отклонение. [5]

В задачу учебного пособия входит изложение основных научно и практически обоснованных принципов изготовления и контроля, расчет точности метрических резьб, с которыми приходится сталкиваться студентам конструкторских и технологических специальностей при прохождении соответствующих курсов.

Руководствуясь мероприятиями по дальнейшему развитию машиностроения и приборостроения, намеченными в Программе Коммунистической партии Советского Союза, принятой XXII съездом КПСС, перед автором стояла задача – дать студентам материал, изучив который, будущий конструктор или технолог мог обоснованно назначить точность метрических резьб, исходя из эксплуатационных и технологических требований, выбрать средства изготовления и контроля резьбы. [7]

При длинах свинчивания значительно больших нормальной ( большие 0 8 d) точность внутренней резьбы может быть принята по 3-му классу, а наружной резьбы – по 2-му или 2а классу точности. Первый класс точности метрической резьбы должен применяться только для резьб, передающих расчетные перемещения или в случае необходимости центрирования деталей по резьбовой поверхности. [8]

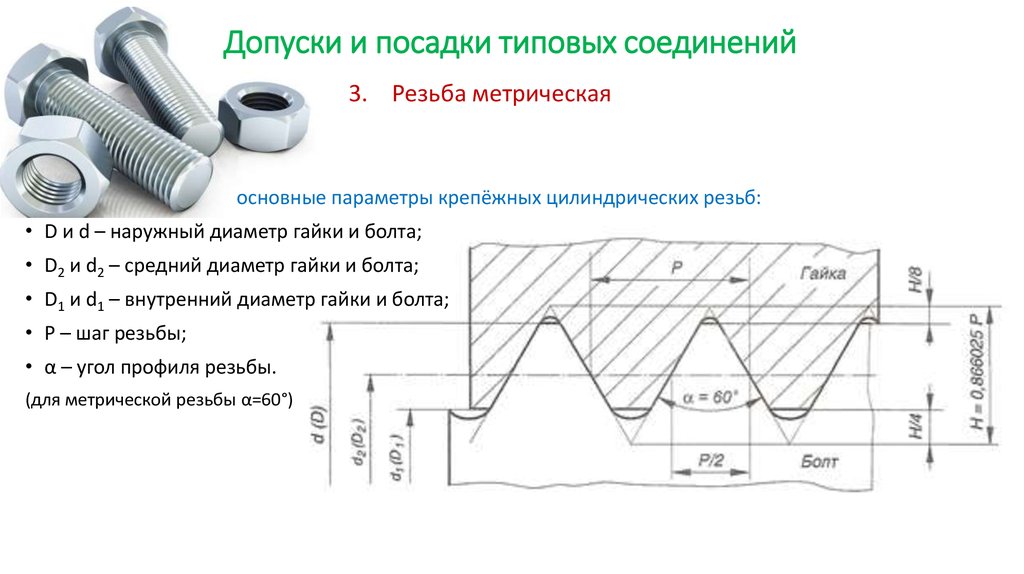

Допуски и посадки метрических резьб стандартизованы. Согласно действующим стандартам, точность метрических резьб обозначают полем допуска среднего, наружного ( для болта) или внутреннего ( для гайки) диаметра; в обозначении допуска цифра указывает степень точности, а буква – основное отклонение. Для среднего класса полями допусков предпочтительного применения являются: 6Н ( для гаек) и 6g ( для болтов), что обеспечивает посадку 6H / 6g с зазором. Кроме посадок с зазором стандартами предусмотрены посадки переходные и с натягом.

[9]

Для среднего класса полями допусков предпочтительного применения являются: 6Н ( для гаек) и 6g ( для болтов), что обеспечивает посадку 6H / 6g с зазором. Кроме посадок с зазором стандартами предусмотрены посадки переходные и с натягом.

[9]

| Силы, действующие на поверхности. [10] |

Влияние точности изготовления резьбы на самоотвинчивание изучено слабо. В работах [9, 2] и других, охватывающих круг известных автору публикаций, посвященных точности метрических резьб, вопросы, связанные с влиянием точности резьбы на самоотвинчивание, глубоко не рассматривались. [11]

Допуски внутреннего диаметра гайки ( tf – е) для резьб по ОСТ 94, 32 и 1260 определены с учетом отклонений, получающихся при штамповке гаек. Эти допуски одинаковы для всех классов точности резьбы, и лишь в 1 – м классе точности метрических резьб по ОСТ 32 предусмотрена дополнительная группа 1с с уменьшенными допусками по внутреннему диаметру гайки. Такими допусками следует пользоваться в тех случаях, когда возникает необходимость в увеличении минимальной рабочей высоты витка. Допуски внутреннего диаметра резьбы по ОСТ 193 и всех мелких метрических резьб равны допускам наружного диаметра этих резьб.

[12]

Такими допусками следует пользоваться в тех случаях, когда возникает необходимость в увеличении минимальной рабочей высоты витка. Допуски внутреннего диаметра резьбы по ОСТ 193 и всех мелких метрических резьб равны допускам наружного диаметра этих резьб.

[12]

При длинах свинчивания, значительно больших нормальной ( / 0 8d) точность внутренней резьбы может быть принята по 3-му классу точности, а наружной резьбы – по 2-му. Для повышения циклической прочности резьбовых соединений целесообразно создавать гарантированные зазоры по диаметрам резьбы. Класс точности метрической резьбы 1 должен применяться только для резьб, передающих расчетные перемещения, или в случае необходимости точного центрирования деталей по резьбовой поверхности.

[14]

Класс точности метрической резьбы 1 должен применяться только для резьб, передающих расчетные перемещения, или в случае необходимости точного центрирования деталей по резьбовой поверхности.

[14]

Страницы: 1

Точностьмикрометров: пьяные нити и скользящие палочки

Опубликовано

Будь то винтовой или цифровой микрометр, уровень точности прибора зависит от двух факторов: присущей точности эталона (винтовая резьба или цифровая шкала) и погрешностей процесса. В винтовом микрометре точность зависит от хода винта, встроенного в корпус микрометра.

Джордж Шютц

Директор прецизионных измерительных приборов,

Поделиться

Читать далее

- Как создать швейцарский обрабатывающий цех с нуля

- Сделано в США – Сезон 2 Эпизод 1: Возвращение из Китая

Будь то резьбовой или цифровой микрометр, уровень точности прибора зависит от двух факторов: присущей точности эталона (винтовая резьба или цифровая шкала) и погрешностей процесса.

Точность винтового микрометра зависит от хода винта, встроенного в корпус микрометра. Погрешность микрометров этого типа имеет тенденцию к накоплению и увеличивается с увеличением длины хода шпинделя. Это одна из причин, по которой микрометры имеют диапазон измерения 1 дюйм (25 мм). Помимо сложности изготовления длинных и тонких резьб, ошибка, возникающая при больших длинах, может не соответствовать требованиям производительности.

Один из способов улучшить качество измерения — настроить микрометр на диапазон, в котором он, скорее всего, будет использоваться. Например, если микрометр размером от 0 до 1 дюйма (от 0 до 25 мм) должен использоваться на деталях самого большого размера, микрометр может быть откалиброван и настроен таким образом, чтобы оптимальная точность была в какой-то момент его хода, а затем в другой. чем в его начальной точке. Вы можете выбрать середину, чтобы сбалансировать любые ошибки в конечных точках или в другом месте, чтобы максимизировать производительность в любой конкретной точке пути.

Например, если микрометр размером от 0 до 1 дюйма (от 0 до 25 мм) должен использоваться на деталях самого большого размера, микрометр может быть откалиброван и настроен таким образом, чтобы оптимальная точность была в какой-то момент его хода, а затем в другой. чем в его начальной точке. Вы можете выбрать середину, чтобы сбалансировать любые ошибки в конечных точках или в другом месте, чтобы максимизировать производительность в любой конкретной точке пути.

Помимо ошибки калибровки резьбы, отражающей точность ее движения за один оборот, существуют две другие ошибки, связанные с резьбой, о которых следует знать. Одной из них является ошибка в вращении, известная как пьяная нить из-за небольшого колебания нити в ходе вращения. Другой – проскальзывание или люфт, вызванный нежелательным люфтом между сеткой нитей. Это частая причина ошибок реверсирования. В качестве точки отсчета пьяная резьба подобна ошибке профиля на обработанной поверхности, а проскальзывание похоже на ошибки люфта, наблюдаемые в шестернях на циферблатных индикаторах.

В электронных микрометрах резьба обычно приводит в движение чувствительную головку по шкале или использует поворотный энкодер в качестве индикатора смещения. И то, и другое может привести к ошибкам, но резьба ствола остается самым большим источником ошибок. Электронный микрометр может запоминать и исправлять такие ошибки и, в конце концов, может обеспечить лучшую производительность, чем интерпретируемый механический микрометр.

Процесс проверки работы микрометра аналогичен процессу проверки других сравнительных приборов или приборов, основанных на шкале. Измеряются мерные блоки известных размеров и наносятся отклонения от ожидаемых значений. Обычно калибровочные блоки выбирают так, чтобы ход шпинделя составлял полный или пол-оборота винта. Вращение шнека можно проанализировать, сделав небольшие приращения измерений вокруг пиков, обнаруженных при первом проходе. Эти приращения – может быть, десять шагов за один оборот – могут выявить более крупные ошибки или показать узоры, которые были врезаны в резьбу винта.

Другой существенной причиной ошибок может быть параллелизм наковален. Прецизионный метод проверки состояния наковален с помощью оптической плоскости. При использовании монолитного источника света обычно допускается наличие двух видимых полос при оценке плоскостности отдельной наковальни. Для проверки параллелизма можно наблюдать шесть полос, объединенных в сумме с обеих сторон.

Измерительное усилие, прикладываемое чувствительной наковальней к детали и эталонной наковальне, является другим источником погрешности измерения процесса. Трение барабанов храпового привода уменьшает отклонение рамки микрометра, но это условие все еще существует как источник ошибки. При измерительном усилии около 2 фунтов типичное отклонение рамы составляет примерно 50 микродюймов, хотя оно может увеличиваться при больших микрометрах, когда увеличивается жесткость рамы.

Могут проникнуть и другие источники ошибок. Температура, грязь и способы, которыми оператор выравнивает измеритель относительно детали, влияют на общую производительность любого микрометра.

Пять способов измерения резьбы

Резьба широко используется в промышленности, в основном для соединения, передачи и уплотнения. Резьба часто используется при сборке деталей, качество резьбы напрямую влияет на точность сборки и показатели безопасности деталей.

Поэтому очень важно определить, соответствует ли точность резьбы стандарту. Сегодня МЫ поговорим о распространенных методах обнаружения потоков.

1. Метод определения годной/не годной резьбы по калибру

В соответствии с принципом Тейлора традиционный метод проверки годна/не годится может соответствовать только минимальным требованиям к тестированию резьбы. Преимущества этого метода – быстрота, экономичность и практичность.

Однако недостатки этого метода проверки также очевидны: он только качественно определяет, квалифицирован ли поток или нет, не может предоставить числовое значение единственного параметра потока и не может указать причину отказа. Такие параметры, как шаг, половинный угол и ошибка формы, не могут контролироваться количественно по отдельности. При скручивании может произойти неправильная посадка, что приводит к невозможности отследить результаты измерений, что часто вызывает споры.

Такие параметры, как шаг, половинный угол и ошибка формы, не могут контролироваться количественно по отдельности. При скручивании может произойти неправильная посадка, что приводит к невозможности отследить результаты измерений, что часто вызывает споры.

2. Измерение микрометром

Микрометр резьбы — это специальный инструмент для измерения резьбы. Резьбовой микрометр имеет специальную измерительную головку. Форма измерительной головки выполнена в соответствии с формой резьбы. Каждая пара измерительных головок может использоваться только для измерения резьбы с определенным диапазоном шага.

Поскольку датчик резьбы микрометра резьбы имеет определенную угловую погрешность, а шаг и угол наклона внешней резьбы заготовки также имеют определенную погрешность. Этот метод в основном используется для измерения делительного диаметра наружной резьбы обычной заготовки с низкими требованиями к точности.

3. Метод трех стежков нити

Трехстежковый – это набор из трех измерительных игл одинакового диаметра, предназначенных для измерения делительного диаметра нити косвенным методом. Поместив три измерительные иглы с резьбой в гнезда зуба с обеих сторон, используя микрометр, машину для измерения длины и т. д., чтобы считать значение М. И расчет диаметра шага резьбы с одним шагом по функциональной зависимости между диаметром шага резьбы и диаметром измерительной иглы/угол профиля и шагом.

Поместив три измерительные иглы с резьбой в гнезда зуба с обеих сторон, используя микрометр, машину для измерения длины и т. д., чтобы считать значение М. И расчет диаметра шага резьбы с одним шагом по функциональной зависимости между диаметром шага резьбы и диаметром измерительной иглы/угол профиля и шагом.

Результаты измерений этим методом нуждаются в корректировке на ряд ошибок. Если не исправить, будет внесена большая ошибка, и результаты измерения будут другими.

4. Метод измерения изображения

Обычно используемыми инструментами для метода измерения изображения резьбовых деталей являются машина для измерения изображений, видеоизмерительная машина и т. д., которые используют распознавание изображений для измерения параметров резьбовых деталей.

Измерительная машина серии VX может выполнять пакетное измерение наружной резьбы с помощью одной клавиши и легко получать такие параметры, как большой, средний и малый диаметры, угол зуба и шаг резьбы. Он имеет высокую эффективность измерения и очень подходит для контроля массового производства.

Он имеет высокую эффективность измерения и очень подходит для контроля массового производства.

5. Сканирующий метод измерения щупом

Высокоточная интеллектуальная машина для измерения шероховатости профиля SJ5780 непрерывно сканирует и измеряет верхнюю и нижнюю поверхности профиля осевого сечения резьбы, а затем вычисляет шаг, угол половины зуба, конусность поток и другие параметры согласно полученной информации профиля.

Высокоточная интеллектуальная машина для измерения шероховатости профиля SJ5780 может измерять размер внутренней и внешней резьбы. Он может не только измерять обычные цилиндрические и конические резьбы, но также измерять резьбы с большим уклоном, такие как трапециевидные, контрфорсные, пилообразные и многозаходные резьбы. Он также может легко измерить длинную резьбу масляной трубы и винт с длинным ходом. Стандартная база данных SJ5780 охватывает различные стандарты от национальных стандартов до международных стандартов. Благодаря обширным и мощным функциям его можно рассматривать как хороший инструмент для измерения резьбы.