Токарного станка 16к20 устройство: Токарный станок 16К20: устройство,характеристика,схемы станка

alexxlab | 25.05.2023 | 0 | Разное

Устройство токарно винторезного станка

Разработка новых технологий восстановления, увеличение срока службы восстановленных деталей является одной из приоритетных задач технического сервиса в АПК. В современном тракторе или автомобиле, если правильно использовать устройство токарно винторезного станка, можно восстановить более сотни валов, при этом необходимо стремиться к тому, чтобы ресурс восстановленной детали составлял 80‒100 % от новой.

В процессе работы вал испытывает большие нагрузки, его поверхности подвергается значительным износам. При эксплуатации он утрачивает износостойкость, усталостную прочность и жесткость. Существует достаточно большое количество способов наращивания изношенной поверхности валов. При восстановлении деталей – тел вращения (валов) в большинстве случаев применяют наплавку, напыление или гальванические покрытия. Для этого используют полуавтоматические или автоматические наплавочные станки. В небольших предприятиях металлообработки, как правило, такие станки отсутствуют из-за их относительно большой стоимости и низкого коэффициента использования.

Использование токарного станка для наплавки нецелесообразно из-за большой частоты вращения шпинделя (например, характеристики, которые имеет токарный станок по металлу 16к20 такие, что минимальная частота вращения составляет 12,5 мин-1). При установке другой пары сменных шестерён в станке можно снизить частоту оборотов, но она будет постоянна, а для деталей разного диаметра необходима разная частота вращения. Скорость наплавки в зависимости от толщины электрода изменяется от 0,25 до 1,5 м/мин. Частота вращения детали при таких скоростях должна быть в пределах от 2 до 10 мин -1. Если непосредственно купить токарный станок под восстановление деталей, то на токарный станок можно установить приспособление, способное при оборотах шпинделя 12,5 мин-1 плавно изменять частоту вращения детали (вариатор) от 2 до 5 мин-1, то скорость вращения детали можно изменять в пределах от 2 до 10 мин-1 (таблица).

Наплавочную головку можно установить на суппорт токарного станка по металлу (автоматическая подача суппорта по паспорту станка 16К20 находится в пределах от 0,05 до 5,6 мм/об) и, таким образом, можно обеспечить качественную наплавку деталей типа валов на токарном станке.

Таблица. Частота вращения детали в зависимости от оборотов шпинделя

| Частота вращения детали, мин-1 | 2‒5 | 2,56‒6,4 | 3,2‒8 | 4‒10 |

Конструктивно наиболее просто бесступенчатое регулирование осуществляется в передачах трением, вследствие чего они получили преимущественное распространение в вариаторах. Так как при наплавке на деталь не действуют какие либо силы, то вариатор будет работать в «мягком» режиме, конструкция его должна быть достаточно проста, поэтому в данном случае наиболее подходящим будет фрикционный вариатор, работающий с непосредственным контактом через фрикционные диски. Вращатель устанавливается на направляющие токарного станка с креплением, как у люнета, входной вал зажимается в патроне станка, а на выходной вал устанавливается токарный патрон, позволяющий закрепить валы диаметром до 100 мм или в центрах.

Вращатель устанавливается на направляющие токарного станка с креплением, как у люнета, входной вал зажимается в патроне станка, а на выходной вал устанавливается токарный патрон, позволяющий закрепить валы диаметром до 100 мм или в центрах.

Вращатель устанавливается и закрепляется на направляющих токарно винторезного станка (рис. 1). Ведущий вал 1 (рис. 2) закрепляется в патроне токарного станка. В патрон вариатора 2 закрепляется восстанавливаемая деталь (непосредственно или в центрах). При включении оборотов, устройство токарно винторезного станка ведущий вал 1 через фрикционные диски 3, 4, 5 и 6 передает вращение на патрон 2 и, соответственно, деталь. Частота вращения плавно регулируется винтом 7, который может перемещать блок дисков 4 и 5, изменяя тем самым передаточное число. Усилие поджатия дисков обеспечивается пружинами 8. После обработки деталь снимается с токарного станка.

1234Следующая ⇒ Висновок

Література 3. Сазикін Ю. О., Біохімічні основи дії антибіотиків на мікробну клітину, М., 1965; 4. Єрмольєва З. В., Антибіотики. Інтерферон. Бактеріальні полісахариди, М., 1965; 5. Планельес Х. Х., Харитонова О. М., Побічні явища при антибіотикотерапії, бактеріальних інфекцій, [2 вид.], М., 1965; Токарно-винторезный станок Токарно-винторезный станок 16К20 относится к группе токарных-лоботокарных, подгруппе токарно-винторезных. Основной универсальный токарно-винторезный станок предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой. Станки 16К20 выпускаются на многих станкостроительных заводах и широко используются в промышленности стран бывшего СССР. Обозначение модели 16К20,где 1-группа; 6-тип; 200 мм от оси шпинделя до направляющих станины.

Технические характеристики станка Класс точности — Н Наибольший диаметр обрабатываемой заготовки над станиной: 400 мм Наибольший диаметр точения над поперечным суппортом: 220 мм Наибольший диаметр обрабатываемого прутка: 50 мм Наибольшая длина обрабатываемого изделия: 710, 1000, 1400, 2000 мм Предел числа оборотов шпинделя: 12,5-1600 об/мин Пределы подач — продольных: 0,05-2,8 мм/об — поперечных: 0,025-1,4 мм/об Наибольшее усилие, допускаемое механизмом подач на упоре — продольное: 800 кгс — поперечное: 460 кгс Наибольшее усилие, допускаемое механизмом подач на резце — продольное: 600кгс — поперечное: 360 кгс Мощность электродвигателя главного движения: 11 кВт Габариты станка — длина: 2505, 2795, 3195, 3795 мм — ширина: 1190 мм — высота: 1500 мм Масса станка — 2835, 3005, 3225, 3685 кг

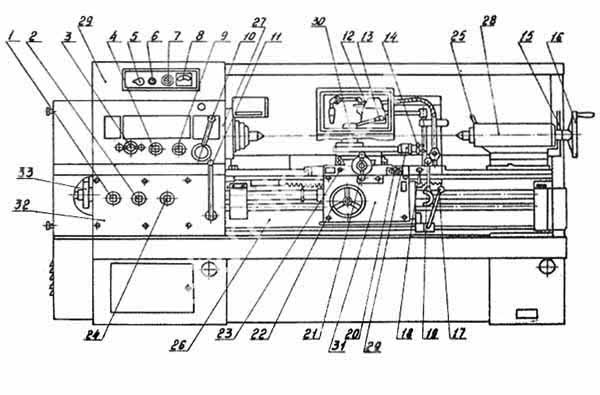

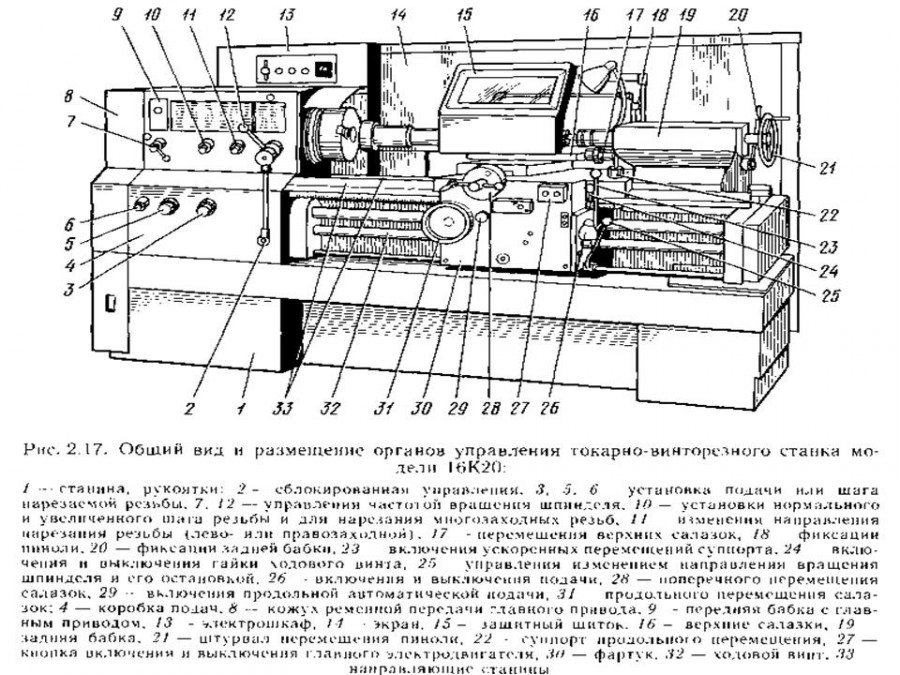

Устройство токарного станка 16К20 Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 – передняя бабка, 2 -суппорт, 3 – задняя бабка, 4 – станина, 5 и 9 – тумбы, 6 – фартук, 7 – ходовой винт, 8 – ходовой валик, 10 -коробка подач, 11 – гитары сменных шестерен, 12 – электро -пусковая аппаратура, 13 – коробка скоростей, 14 – шпиндель. Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие – до 500 кг (D = 100 – 200 мм), средние – до 4 т (D = 250 – 500 мм), крупные – до 15 т (D = 630 – 1250 мм) и тяжелые – до 400 т (D = 1600 – 4000 мм).  16К20 Характеристики станка 16К20 завода “Красный пролетарий”. Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20: Механизм подач и коробка скоростей 16К20 токарного станка. Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Привод этого механизма осуществляется откоробки скоростейчерез трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

1234Следующая ⇒

|

| Металлорежущие станки > Токарные станки > Center Lahtes | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Гаузе Г. Ф., Лекції з антибіотиків, 3 вид., М., 1958;

Гаузе Г. Ф., Лекції з антибіотиків, 3 вид., М., 1958;

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещениясуппорта.

Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещениясуппорта. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается. Multisim оперирует с двумя категориями…

Multisim оперирует с двумя категориями… ..

..

02.2013

02.2013

KG Werkzeugmaschinen

KG Werkzeugmaschinen KG Werkzeugmaschinen

KG Werkzeugmaschinen KG Werkzeugmaschinen

KG Werkzeugmaschinen KG Werkzeugmaschinen Гутенбергринг 55 · 22848-Нордерштедт · Германия

KG Werkzeugmaschinen Гутенбергринг 55 · 22848-Нордерштедт · Германия