Токарные автоматы продольного точения с чпу – Токарный автомат продольного точения: устройство, применение, классификация

alexxlab | 12.04.2020 | 0 | Разное

| Модель | SD-16 | SD-20 | SW-20 | SW-32 | SW-42 | |

| Рабочая зона станка | ||||||

| Максимальный диаметр наружного точения, мм | Ø16 | Ø20 | Ø20 | Ø32 | Ø42 | |

| Максимальный ход подающей цанги (макс. перемещение по оси Z1), мм | с поддерживающей цангой | 175 | 175 | 207 | 315 | 110 (Bushless) |

| без поддерживающей цанги | - | - | 120 | 315 | ||

| Суппорт наружного точения | ||||||

| Количество инструментов | 6 / 5 (Opt.) | 6 | 6 | 6 | 5 | |

| Сечение державки инструмента, мм | 12 | 12 | 12 | 16 | 20 | |

| Суппорт осевого инструмента | ||||||

| Количество инструментов | 4 | 4 | 4 | 4 | 5 | |

| Система зажима инструмента | ER 16 | ER 16 | ER 16 | ER 20 | ER 20 | |

| Максимальный диаметр сверления, мм | Ø10 | Ø10 | Ø10 | Ø13 | Ø13 | |

| Максимальный диаметр внутренней резьбы | M8 × P1,25 | M8 × P1,25 | M8 × P1,25 | M12 × P1,75 | M12 × P1,75 | |

| Узел приводного инструмента | ||||||

| Количество инструментов | 2 / 3 (Opt.) | 4 | 5 ~ 10 | 5 ~ 10 | 4 ~ 6 | |

| Максимальная скорость вращения инструмента, об/мин | 8 000 | 6 000 | 8 000 | 6 000 | 6 000 | |

| Мощность привода инструмента, кВт | 0,4 | 1,4 | 1,2 | 1,4 | 1,4 | |

| Система зажима инструмента | ER 11 | ER 16 | ER 16 | ER 20 | ER 20 | |

| Максимальный диаметр сверления, мм | Ø6 | Ø8 | Ø8 | Ø10 | Ø10 | |

| Максимальный диаметр внутренней резьбы | M5 × P0,8 | M6 × P1,0 | M6 × P1,0 | M8 × P1,25 | M8 × P1,25 | |

| Максимальный диаметр фрезы, мм | Ø7 | Ø7 | Ø10 | Ø13 | Ø13 | |

| Шпиндель | ||||||

| Максимальная скорость вращения шпинделя, об/мин | 10 000 | 10 000 | 10 000 | 7 000 | 6 000 | |

| Мощность привода (постоянная / в течение15 мин), кВт | 2,2 / 3,7 | 2,2 / 3,7 | 2,2 / 3,7 | 5,5 / 7,5 | 5,5 / 7,5 | |

| Индексация на главном шпинделе (СS-ось) | 0,088º | 0,088º | 0,001º | 0,001º | 0,001º | |

| Контршпиндель | ||||||

| Максимальный диаметр наружного точения в контршпинделе, мм | Ø16 | Ø20 | Ø20 | Ø32 | Ø42 | |

| Максимальная длина отверстия в контршпинделе, мм | 80 | 80 | 80 | 130 | 110 | |

| Максимальный вылет заготовки в контршпинделе, мм | 30 | 30 | 30 | 50 | 50 | |

| Максимальная скорость вращения контршпинделя, об/мин | 8000 | 8000 | 8000 | 7000 | 6000 | |

| Индексация контршпинделя (осьС), ° | − | − | 0,001 | 0,001 | 0,001 | |

| Мощность привода (постоянная / в течение15 мин), кВт | 0,55/1,1 | 1,5/2,2 | 1,5/2,2 | 2,2/3,7 | 3,7/5,5 | |

| Суппорт для обработки задней зоны | ||||||

| Количество инструментов | 4 | 4 | 4 | 4 | 4 | |

| Максимальный диаметр сверления осевыми инструментом, мм | Ø8 | Ø8 | Ø8 | Ø13 | Ø13 | |

| Максимальный диаметр сверления приводным инструментом, мм | − | − | Ø5 | Ø6 | Ø6 | |

| Максимальный диаметр нарезания резьбы осевым инструментом, мм | М6×1,0 | М6×1,0 | М6×1,0 | М6×1,0 | М6×1,0 | |

| Максимальный диаметр нарезания резьбы приводными инструментом, мм | − | − | М4×0,7 | М5×0,8 | М5×0,8 | |

| Максимальная скорость вращения приводного инструмента, об/мин | − | − | 8000 | 5000 | 5000 | |

| Мощность привода инструмента, кВт | − | − | 0,4 | 0,75 | 0,75 | |

| Общие данные | ||||||

| Скорость перемещения по осям, м\мин | 30 | 30 | 30 | 30 | 30 | |

| Система ЧПУ | FANUC 0i-T | FANUC 0i-T | FANUC 31i | FANUC 31i | FANUC 0i-T | |

| Емкость СОЖ, л | 140 | 140 | 150 | 170 | 170 | |

| Габаритные размеры станка (с закрытым ограждением), мм | 2 065×1 355×1 830 | 2 385×1 250×1 730 | 2 915×1 645×1 795 | 2 880×1 375×1 940 | ||

| Вес нетто, кг | 2 000 | 2 100 | 2 300 | 3 200 | 3 300 | |

|

Максимальный диаметр обрабатываемого прутка (мм.) |

32 |

|

Диаметр отверстия в шпинделе (мм) |

34 |

|

Максимальная длина обработки (люнетная втулка на прямом приводе, мм) |

320 |

|

Максимальная длина обработки (без люнетной втулки, мм) |

50 |

|

Максимальный диаметр сверления в шпинделе (мм) |

12 (М10) |

|

Максимальный диаметр сверления в противошпинделе (мм) |

10 (М8) |

|

Максимальный диаметр сверления радиальным приводным инструментом (мм) |

8 (М6) |

|

Макс. диаметр дисковой фрезы (мм.) |

45 |

|

Максимальный диаметр сверления осевым приводным инструментом (мм) |

10 (М8) |

|

Максимальная скорость вращения шпинделя (об./мин.) |

8000 |

|

Максимальная скорость вращения противошпинделя (об./мин.) |

8000 |

|

Скорость вращения радиальных приводных инструментов (об./мин.) |

4800 |

|

Скорость вращения осевых приводных инструментов (об./мин.) |

4800 |

|

Количество резцов наружного точения, левые (шт.) |

5 |

|

Количество резцов наружного точения, правые (шт.) |

2 |

|

Количество расточных инструментов, шпиндель (шт.) |

5 |

|

Количество расточных инструментов, противошпиндель (шт.) |

5+2 |

|

Количество радиальных приводных инструментов (шт.) |

4+3 |

|

Количество осевых приводных инструментов (шт.) |

4 |

|

Сечение токарных резцов наружного точения (мм.) |

16 х 16 |

|

Диаметр расточной державки (мм.) |

25 |

|

Цанги радиальных приводных инструментов |

ER-16 х 3 шт./ER-20 x 1 шт. |

|

Цанги осевых приводных инструментов |

ER-16 х 4 шт. |

|

Ускоренное перемещение (м/мин) |

32 (Х1, Y1: 24) |

|

Количество управляемых осей |

6 (X1, Z1, Y1, X2, Z2, C) |

|

Мощность двигателя шпинделя (кВт) |

3.7 / 5.5 |

|

Мощность двигателя противошпинделя (кВт) |

2.2 / 3.7 |

|

Мощность осевых серводвигателей (кВт) |

0.75 |

|

Мощность двигателя радиальных приводных инструментов (кВт) |

1.0 |

|

Мощность двигателя осевых приводных инструментов (кВт) |

1.0 |

|

Мощность насоса подачи СОЖ (кВт) |

0.75 |

|

Мощность насоса смазки (Вт) |

11 |

|

Мощность насоса масла охлаждения шпинделя (Вт) |

190 |

|

Масса нетто (кг) |

3650 |

|

Потребление электроэнергии (КВА) |

21.4 |

|

Давление воздуха (кг./см.кв) |

4 |

|

Расход воздуха (л/мин) |

30 |

|

Емкость бака СОЖ (л) |

180 |

|

Габаритные размеры (мм) |

2150 х 1280 х 1930 |

i-machine.ru

Автомат токарный и его характеристики. Токарный станок-автомат многошпиндельный продольного точения с ЧПУ. Изготовление и обработка деталей на токарных автоматах

Токарным автоматом называют особый станок, обработка деталей на котором производится без участия рабочего. Стоит оборудование этого типа дороже обычного. Однако и в использовании считается более удобным. Все операции на таких станках производятся в автоматическом режиме. Рабочий следит лишь за загрузкой заготовок и осуществляет контроль качества изготовленных деталей.

Разновидности станков автоматов

Существует несколько типов такого оборудования. Изготовление деталей может производиться на одношпиндельных или многошпиндельных станках-автоматах. Конструктивно они отличаются мало чем. Отличие заключается лишь в том, что на таком оборудовании, как одношпиндельные токарные автоматы, точение производится с использованием только одного рабочего инструмента. В конструкции многошпиндельных станков их несколько. По виду обрабатываемых деталей все токарные автоматы подразделяются на:

винторезные;

карусельные;

лоботокарные;

токарно-фрезерные;

токарно-револьверные;

продольного точения.

Винторезные машины используются для выполнения всех видов токарных операций, карусельные — для обработки заготовок большой массы. Лоботокарные автоматы применяются для вытачивания цилиндрических, лобовых и конических изделий. Фрезерное оборудование используется для рельефной обработки. Токарно-револьверные автоматы применяют для изготовления деталей сложной формы. О том, для чего предназначены станки продольного сечения и каковы особенности их конструкции, во всех подробностях поговорим ниже.

Назначение токарных автоматов

Как и на обычных станках, на оборудовании этого типа производятся такие работы, как:

продольное точение цилиндрических и ступенчатых поверхностей;

обработка наружных конических;

прорезание канавок, обработка торцов и уступов;

растачивание отверстий;

сверление;

нарезка резьбы;

рифление;

фасонное обтачивание.

Общие особенности конструкции

Все токарные автоматы и полуавтоматы, как и обычные станки, таким образом, предназначены для удаления определенных частей заготовки при вращении последней. По конструкции разные виды этого оборудования могут сильно различаться. Однако основные черты для большинства типов являются общими. В конструкцию любого токарного станка входят: станина, передняя и задняя бабка, каретка. Последняя предназначена для удерживания инструмента и перемещения его в нужном направлении. Отвечает за этот процесс специальный механизм подачи.

На передней бабке такого оборудования, как токарный станок-автомат, крепятся шпиндель и механизм изменения скорости. Закрепляется она очень прочно, так как может вызвать вибрации, передающиеся к заготовке и снижающие качество готовой детали. Шпиндель в бабке фиксируется на подшипниках и оснащается специальными зажимными устройствами (петлями или патронами). В движение он приводится от отдельного электродвигателя через коробку передач.

Станины в токарных станках могут использоваться разные (перевернутые, V-образные, плоские). Расположен этот элемент конструкции должен быть максимально точно. Любые отклонения приводят к значительному снижению качества изготавливаемых изделий.

Задняя бабка используется для поддержания во время точения длинных заготовок. Располагается она обычно вдоль стола и фиксируется в максимально удобном для изготовления детали положении.

Автоматизироваться токарные станки могут с использованием контроллера или механического командоаппарата. От простых станков с ЧПУ оборудование этого типа отличается тем, что заготовки в данном случае на обработку подаются также автоматически. ЧПУ такие станки могут оснащаться дополнительно.

Отличие автоматов от обычных станков

Работы на машинах этого типа, таким образом, могут выполняться те же самые, что и на простом токарном оборудование. Отличие заключается в том, что обточка деталей на автоматах производится по жестко заданному циклу. На обычном станке рабочий, окончив изготовление одной детали, может сразу же приступить к вытачиванию другой. На автомате переналадка кулачков занимает несколько часов, а подготовка к ней — несколько дней.

Сфера использования

Токарные автоматы имеют гораздо большую производительность, чем обычные станки. Поскольку частые их переналадки ведут к потере производственного времени, используют это оборудование обычно на крупносерийных производствах. Кроме того, поскольку стоит такое оборудование довольно-таки дорого, применять его целесообразно только в том случае, если имеется необходимость в изготовлении деталей очень сложных форм с большим количеством переходов. Очень часто на предприятиях используют узкоспециализированные станки этого типа, предназначенные для производства какой-то одной детали или небольшой группы изделий.

Многошпиндельные автоматы

Эта разновидность токарного автоматического оборудования используется на предприятиях для массового изготовления деталей разных форм и размеров. Этим такие станки отличаются от одношпиндельных, применяемых в основном для производства серийных одинаковых изделий. Существует две разновидности таких автоматов:

Горизонтальные. Основным преимуществом таких станков удобство загрузки исходного материала. Поэтому используют их там, где применяется непрерывная подача прутка.

Вертикальные. Плюсом многошпиндельных станков этой разновидности считаются небольшие размеры. Места в помещении оборудование этого типа занимает не слишком много.

Многошпиндельный токарный автомат иногда может применяться и в малосерийном производстве. Но только в том случае, если оснащен ЧПУ.

Автоматы продольного точения

Оборудование этого типа в последнее время становится все более популярным. Используются станки продольного точения для изготовления в основном маленьких деталей очень сложной формы. Отличительной особенностью их конструкции является наличие подвижной шпиндельной бабки. Тип зажима в таких станках используется цанговый. Противошпиндель в автоматах продольного точения устанавливается на высокоточных линейных направляющих.

Особенностью станков этой разновидности, помимо всего прочего, являются небольшие габариты. Рабочая зона у них также не слишком обширная. Функционируют автоматы этого типа обычно на очень высокой скорости.

Токарный автомат продольного точения может применяться как в массовом, так и в серийном производстве деталей. Чаще всего оборудование этого типа используется в оптической, электротехнической и приборостроительной отраслях промышленности. Резцы в таких станках устанавливаются в суппортах и перемещаются только в горизонтальном направлении. На производстве используются автоматы продольного точения как одношпиндельные, так и многошпиндельные.

Токарный автомат продольного точения предназначен для выполнения таких операций, как:

обтачивание ступеней;

обработка канавок и конусов;

расточка неглубоких отверстий;

обработка фасонных поверхностей;

нарезка резьбы внутренней и наружной;

развертывание отверстий;

накатка наружных поверхностей;

фрезеровка шлицов у винтов;

сверление.

Поверхности на автоматах этого типа могут обрабатываться самые разные: конические, цилиндрические, ступенчатые и т. д. Для расширения возможностей станков продольного точения используются всевозможные дополнительные приспособления. К примеру, применение передаточных рычагов позволяет снизить износ кулачков и башмаков толкателей.

Особенности конструкции автоматов продольного точения

Шпиндельная бабка у таких станков закреплена на верхней плоскости станины. Впереди на ней имеется специальный платик, предназначенный для установки дополнительных приспособлений. На верхней ее плоскости установлен вертикальный суппорт, а на задней — качающийся упор. Управление таким оборудованием, как продольно-токарный автомат, производится посредством системы кулачков и распредвалов, закрепленных в станине.

Основные преимущества

К плюсам станков продольного точения в первую очередь относят:

возможность получения фасонных и конических поверхностей при использовании призматических резцов;

гладкую качественную поверхность готовых изделий;

возможность фрезерования как вдоль оси детали, так и поперек нее;

возможность накатывания мелких цифр, знаков и букв.

Обработка деталей на токарных автоматах этого типа может производиться с максимальной точностью.

Принцип работы

В процессе обработки исходному материалу на таких станках придается не только вращательное движение, как на обычных, но и поступательное — вдоль оси. Сами резцы в таком оборудовании, как токарные прутковые автоматы продольного точения, перемещаются только перпендикулярно прутку. Возникающие в процессе обработки радиальные усилия воспринимаются люнетом. Это позволяет устранить разного рода вибрации и прогибы и соответственно обеспечить высокую точность обработки.

Цикл движения бабки и инструментов в станках-автоматах продольного точения задается кулачками, настроенными именно на данную конкретную деталь. Последние установлены на специальный вал, число оборотов которого может меняться в том числе и при неизменной скорости движения шпинделя.

Обслуживание автоматов продольного точения

В эксплуатации станки этого типа просты. Однако, разумеется, определенного ухода они требуют. К примеру, для того чтобы система охлаждения функционировала бесперебойно, в ней нужно периодически менять масло. Также рекомендуется ежемесячно промывать ванну для жидкости. В конструкцию системы охлаждения также входит фильтр, который следует прочищать с той же периодичностью. Соблюдать эти рекомендации следует обязательно. Ремонт токарного автомата — дело дорогостоящее.

Машины с ЧПУ

Как уже упоминалось, станки, предназначенные для изготовления металлических деталей, могут дополнительно оснащаться ЧПУ. Такие системы управления обычно применяются в том случае, если автомат токарный предназначен для выпуска деталей в серийном или мелкосерийном производстве. Используемое в ЧПУ программное обеспечение позволяет:

автоматизировать процесс обработки;

улучшить качество обрабатываемых деталей;

значительно сократить время наладки станка.

Разного рода приводы и преобразователи в ЧПУ используются цифровые. Представляют они собой электродвигатели, работающие либо от переменного, либо от постоянного тока. В кинематическую схему станка при использовании ЧПУ встраиваются специальные датчики. Рабочий инструмент в станках, оборудованных ЧПУ, используется максимально прочный, так как функционируют они с очень высокой скоростью и производительностью. Конструкция основания у таких машин должна быть предельно жесткой.

Автомат продольного точения многошпиндельный с ЧПУ

Собственно само числовое программное обеспечение представляет собой ничто иное, как компьютерную систему с установленным на нее специальным ПО, управляющую приводами станка. Обычно стандартная комплектация автоматов, оборудованных ЧПУ, следующая:

шпиндель;

система охлаждения;

противошпиндель;

освещение для рабочей зоны;

датчик выброса обработанных деталей;

втулка переменная;

специальное устройство, предназначенное для приемки готовых изделий;

инструменты для наружного и внутреннего точения;

фронтальные и поперечные приводные инструменты;

сама система ЧПУ.

Простые токарные автоматы многошпиндельные продольного точения без ЧПУ используются в основном для многосерийного изготовления большого количества разного рода мелких деталей, чаще всего длинных и небольшого сечения, сложной формы. Последние обычно служат элементами конструкции современного медицинского и лабораторного оборудования, электроники, часов и пр.

Установка ЧПУ на такие станки позволяет выпускать также большое количество изделий, но не одинаковой, а разной формы (то есть небольшими партиями). Обычные автоматы чаще всего настраиваются на производство какой-нибудь конкретной детали и только один раз. Дело в том, что механическое «перепрограммирования» оборудования этого типа, как уже упоминалось — процедура крайне сложная и длительная. Простаивание же производства при переналадке очень сильно влияет на его рентабельность. Поэтому использование обычных автоматов для производства мелких партий деталей разных форм считается нецелесообразным.

Установка ЧПУ помогает решить эту проблему и совместить преимущества автомата с возможностью расширения ассортимента изготавливаемой продукции. При наличии на станке системы числового программного управления перенастроить его можно очень быстро. К примеру, смена режущей пластины производится непосредственно на самом станке без снятия державки. Для изменения же скорости вращения инструментов и порядка их работы нужно только ввести определенные значения в окно программы на компьютере ЧПУ.

Изготовление деталей на токарных автоматах продольного точения с ЧПУ: особенности

Участие рабочего при использовании станков этого типа сводится к минимуму. Все что требуется от специалиста — это следить за бесперебойностью работы оборудования. Конечно же, качество выпускаемой продукции в данном случае напрямую зависит от точности настройки автомата. Поэтому программы ЧПУ должны быть максимально продуманными.

Главной задачей тех производств, на которых используется такое оборудование, как токарный автомат с ЧПУ продольного точения, является выпуск деталей с точно заданными параметрами и при этом низкой себестоимости. Прутки, используемые в качестве исходного материала на таких станках, обычно имеют геометрически не слишком выверенную форму (даже калиброванные). При этом все погрешности и неточности могут легко передаться готовой детали. Ведь произвольно изменить свое положение или скорость вращения без участия человека рабочие инструменты, конечно же, не могут. Эта особенность резки на автоматах называется «наследственностью» и является основной проблемой технических программистов предприятий. Решается она обычно путем снижения скорости режимов обработки по всей длине резания. Что разумеется, ведет к увеличению себестоимости выпускаемой продукции из-за повышения временных затрат.

Между тем избавиться от «наследственности» с минимальными потерями можно, используя специальные современные прикладные программы ЧПУ, разработанные с учетом обуславливающих ее динамических характеристик обрабатывающей системы. Их применение позволяет назначить режим максимально точного резания с сокращением потерь времени более чем в два раза.

Лучшие марки

Таким образом, правильная наладка автомата продольного точения с использованием программ ЧПУ позволяет сделать производство мелких деталей максимально рентабельным. Но разумеется, только в том случае, если само оборудование будет качественным. Ремонт автоматов продольного точения с ЧПУ отличается сложностью, дороговизной и длительностью по времени. Поэтому выбор таких машин — дело очень серьезное и ответственное.

При покупке такого оборудования, как токарный станок-автомат, в первую очередь следует обращать внимание на его производителя. Хорошие отзывы заслужили, к примеру, машины многошпиндельные продольного точения с ЧПУ следующих марок:

Автоматы Tornos

К достоинствам станков серии MultiSwiss относят в первую очередь высокую производительность и относительно простую конструкцию. Многошпиндельный токарный автомат с ЧПУ Tornos довольно-таки легко и быстро налаживается и переналаживается. Для того чтобы работать на такой машине, не нужно быть специалистом по многошпиндельным станкам. Управление производится полностью через ЧПУ. Технические характеристики станков этой линейки представлены в таблице.

Параметр | Значение |

Количество инструментальных суппортов | 7 шт. |

Максимальный диаметр прутка | 14 мм |

Максимальная длина изготавливаемой детали | 40 мм |

Количества шпинделей | 6 шт. |

Максимальная скорость вращения шпинделей | 8000 об/мин |

Мощность | 5.6 кВт |

Максимальный момент | 7.5 Нм |

Количество противошпинделей | 1 шт. |

Максимальная скорость вращения противошпинделя | 8000 об./мин |

Мощность противошпинделя | 5 кВт |

Система ЧПУ | Fanuc |

Масса автомата | 7000 кг |

Габариты | 1440x5920x2120 мм |

Модели ЛА155Ф30

Трехшпиндельные токарные автоматы этой марки относятся к классу точности «В». Основными достоинствами станков ЛА155Ф30 считаются надежность и долгий срок службы. Даже после длительного использования эти машины позволяют обрабатывать детали с максимальной точностью. Помимо этого, станки ЛА155Ф30 отличаются не слишком высокой стоимостью и ремонтопригодностью.

Характеристики токарных автоматов этого производителя такие:

диаметр обрабатываемого прутка мин/макс — 6/16 мм;

наибольшая длина изделия — 160 мм;

скорость вращения главного шпинделя — 80-8000 об./мин;

мощность электродвигателя — 5.5 кВт;

масса автомата — 2270 кг;

габариты с приставным оборудованием — 5600х900х1720 мм.

Станки HJM SQC38

Многошпиндельный токарный автомат этой марки также обеспечивает максимальную точность обработки деталей. Предназначено это оборудование для высокоскоростной обработки деталей (продольного точения и фрезерования). Ниже представлены технические характеристики HJM SQC38.

Параметр | Значение |

Количество приводного инструмента | 6 шт. |

Максимальный диаметр прутка | 38 мм |

Максимальная длина изделия | 210 мм |

Частота вращения приводного инструмента | 4000 об./мин |

Частота вращения противошпинделя | 8000 об./мин |

Вес автомата | 4500 кг |

Габариты | 2100х1450х1700 мм |

Заключение

Таким образом, современные токарные автоматы продольного точения с ЧПУ — оборудование очень удобное, производительное и в большинстве случаев надежное. Самое главное при его эксплуатации — это использовать максимально продуманное программное обеспечение. Это позволит повысить рентабельность производства и выпускать качественную продукцию с точными размерами.

fb.ru

|

Диапазон обрабатываемого прутка (мм.) |

3-20 |

|

Максимальный диаметр зажима противошпинделя (мм) |

20 |

|

Максимальная длина обработки (люнетная втулка на прямом приводе, мм) |

170 |

|

Максимальная длина обработки (механическая люнетная втулка, мм) |

80 |

|

Максимальная длина обработки (невращающаяся люнетная втулка, мм) |

210 |

|

Максимальная длина обработки (без люнетной втулки, мм) |

45 |

|

Максимальный диаметр сверления в шпинделе (мм) |

10 (М10) |

|

Максимальный диаметр сверления в противошпинделе (мм) |

8 (М8) |

|

Максимальный диаметр сверления радиальным приводным инструментом (мм) |

6 (М5) |

|

Макс. диаметр х количество дисковых фрез |

30 мм х 2 шт. |

|

Максимальный диаметр сверления осевым приводным инструментом (мм) |

6 (М5) |

|

Скорость вращения шпинделя (об./мин.) |

200~10000 |

|

Скорость вращения противошпинделя (об./мин.) |

200~12000 |

|

Скорость вращения радиальных приводных инструментов (об./мин.) |

200~5000 |

|

Количество резцов наружного точения, левые |

2 шт. |

|

Количество резцов наружного точения, правые |

3 |

|

Количество расточных инструментов, шпиндель |

4 |

|

Количество расточных инструментов, противошпиндель |

4+2 |

|

Количество радиальных приводных инструментов |

4 |

|

Количество осевых приводных инструментов |

2 |

|

Размеры токарных резцов наружного точения |

12 х 12 х 85 мм. |

|

Диаметр расточной державки |

20 мм. |

|

Цанги радиальных приводных инструментов |

ER-11 х 2 шт./ER-16 x 2 шт. |

|

Цанги осевых приводных инструментов |

ER-11 х 2 шт. |

|

Ускоренное перемещение |

32 м/мин (Х: 24 м/мин) |

|

Количество управляемых осей |

6 (X1, Z1, Y1, X2, Z2, C) |

|

Мощность двигателя шпинделя (кВт) |

2.2/3.7 кВт. |

|

Мощность двигателя противошпинделя (кВт) |

1.5/2.2 |

|

Мощность осевых серводвигателей (кВт) |

0.5 |

|

Мощность двигателя радиальных приводных инструментов (кВт) |

0.75 |

|

Мощность двигателя осевых приводных инструментов (кВт) |

0.5 |

|

Мощность насоса подачи СОЖ (кВт) |

0.75 |

|

Мощность насоса смазки (Вт) |

11 |

|

Мощность насоса масла охлаждения шпинделя (Вт) |

190 |

|

Масса нетто (кг) |

1 700 |

|

Потребление электроэнергии (КВА) |

11 |

|

Давление воздуха (кг./см.кв) |

4 |

|

Расход воздуха (л/мин) |

30 |

|

Емкость бака СОЖ (л) |

115 |

|

Габаритные размеры (мм) |

1640 х 1080 х 1700 |

i-machine.ru

11Т16А станок токарный продольного точения автомат Схемы, описание, характеристики

Сведения о производителе токарного станка продольного точения 11Т16А

Производителем токарного станка продольного точения с ЧПУ ЛА155Ф30 является Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

Одношпиндельные автоматы и полуавтоматы. Автоматы токарные продольного точения. Общие сведения

Синонимы: автоматы токарные продольного точения швейцарскрго типа, automatic Swiss lathe.

Принцип работы токарного автомата продольного точения

Принцип работы токарного автомата продольного точения

Отличительной особенностью автоматов продольного точения (рис. 74) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное поступательное перемещение Sпрод. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка (см. рис. 37). Они имеют только поперечное перемещение Sпоп. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от самостоятельных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

В стойке, на которой расположены вертикальные суппорты, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка. Все суппорты с резцами располагаются в непосредственной близости от люнета, в результате чего плечо l, на котором действует сила резания PZ, получается очень маленьким. Сила резания здесь воспринимается в основном люнетом, а прогиб прутка от нее из-за малого l получается очень незначительным. Благодаря этому на автоматах продольного точения можно обрабатывать с очень высокой точностью достаточно длинные заготовки, имеющие небольшой диаметр.

С правого конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад.

Шпиндель в автоматах продольного точения всегда вращается в одну сторону и имеет левое вращение по стрелке А. Поэтому нарезание правой резьбы на них производится методом обгона.

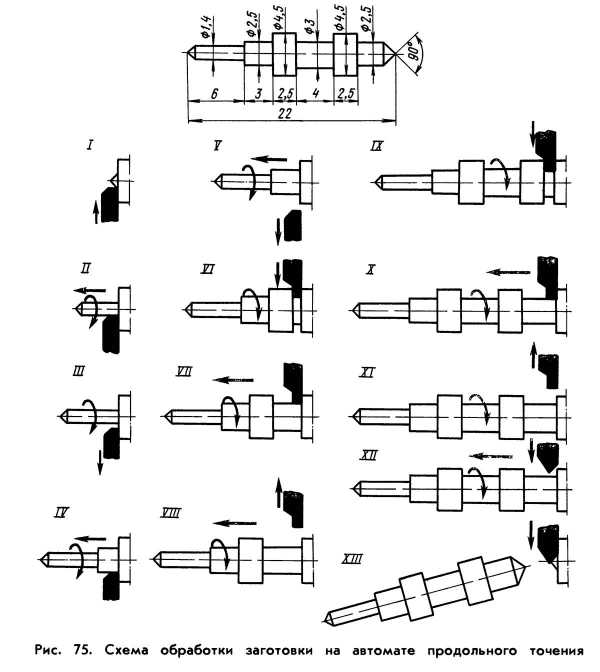

Схема обработки заготовки на токарном автомате продольного точения

Схема обработки заготовки на токарном автомате продольного точения. Смотреть в увеличенном масштабе

На рис. 75 показана обработка типовой заготовки на автомате продольного точения. Обработка осуществляется путем последовательного чередования (позиции I—XIII) продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов. Только на XIII позиции отрезка изготовленной детали производится при одновременном перемещении прутка с бабкой и отрезного резца.

Короткие заготовки обрабатывают без люнета вблизи от передней опоры шпинделя. При обработке заготовок из квадратного и шестигранного прутков применяют вращающийся люнет. Применение на автоматах специальных приспособлений позволяет расширить их технологические возможности и выполнять дополнительные операции (нарезание резьбы, сверление отверстий, фрезерование шлицевых пазов.

Недостатком рассмотренного принципа работы автоматов продольного точения является повышенный износ люнета и направляющих шпиндельной бабки. В результате этого нарушается их соосность, а следовательно, снижается и точность обработки.

Обозначения одношпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении – группа: 1 — станок токарной группы

- Вторая цифра в обозначении – подгруппа: 1 – одношпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 25, 40, 65 мм

- Буква в обозначении: поколение станка (серия и т.д.), например: Б, Е, П, Г, И.

- Последняя буква П означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

Пример обозначения одношпиндельных автоматов и полуавтоматов: 1Б140, 1Е140, 1П140, 1Г140П, 1И125П, 1И140П, 1И165П.

11Т16А Станок токарный продольного точения автомат особо высокой точности. Назначение и область применения.

Одношпиндельный прутковый автомат продольного точения модели 11Т16А предназначен для обработки деталей типа тел вращения сложной конфигурации диаметром до 16 мм и длиной до 80 мм из холоднотянутого калиброванного прутка.

Автомат предназначен для крупносерийного и массового производства деталей часовой, точной приборостроительной и радиоэлектронной промышленности.

Использование дополнительных устройств на автомате и применение различных модификаций автомата:

- с торможением шпинделя в автоматическом цикле

- с остановом и индексацией шпинделя

- с шестисуппортной стойкой

позволяет производить следующие операции: сверление и расточку отверстий, нарезание резьб, рассверливание со стороны отрезки, фрезерование шлицев, поперечное сверление отверстий, координируемых по углу, и другие операции.

Принцип работы

Продольное перемещение шпиндельной бабки вместе с обрабатываемым прутком и поперечное перемещение суппортов, расположенных радиально, позволяют осуществлять любую комбинацию относительных движений, необходимую для получения тел вращения при точении простыми резцами.

Расположение режущего инструмента в непосредственной близости к люнету, направляющему пруток, сводит к минимуму возможные вибрации и отжим обрабатываемых деталей, что обеспечивает высокую точность обработки. Регулирование расстояния от режущей кромки инструмента до оси обрабатываемого изделия производится микрометрическими устройствами с точностью:

- для суппортной стойки — 0,010 мм

- для суппортов балансира — 0,0025 мм

Автомат эксплуатируется с применением автоматической централизованной смазки периодического действия.

При согласовании в установленном порядке автомат может поставляться налаженным на деталь заказчика.

Условия эксплуатации автомата — УХЛ 4.1 по ГОСТ 15150—69.

Точность обработки деталей в производственных условиях: по диаметрам 0,008—0,012 мм, по длине — до 0,020 мм, при шероховатости обработанных диаметров Ra 1,25—Ra 0,63 по ГОСТ 2789—73.

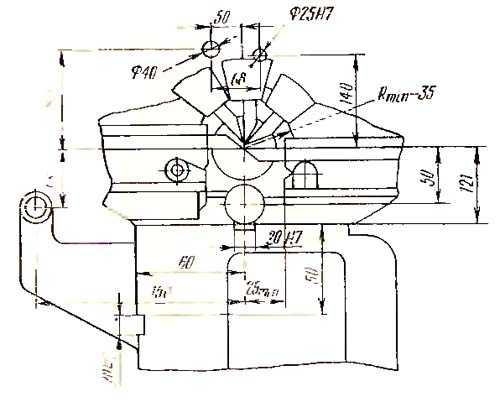

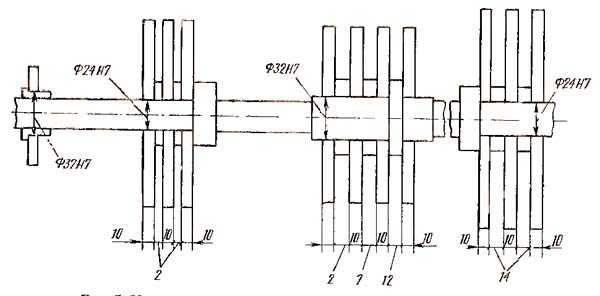

11Т16А Габаритные размеры рабочего пространства токарного станка

11Т16А Посадочные и присоединительные размеры шпинделя станка и направляющая втулка (люнет регулируемый)

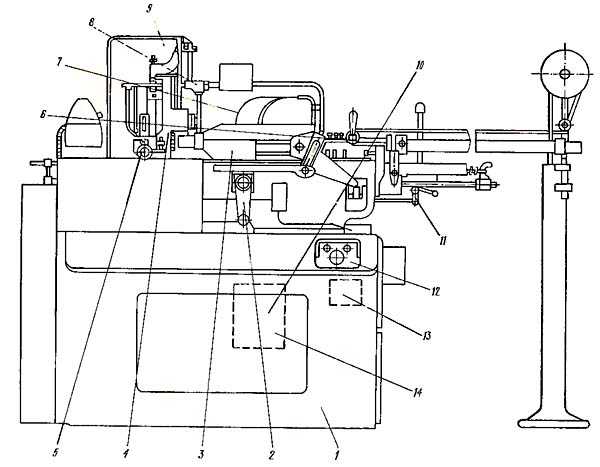

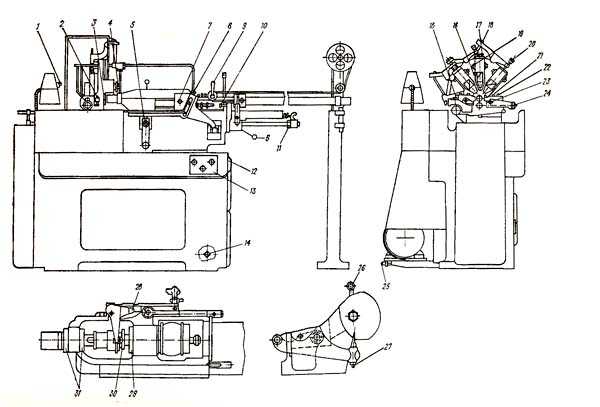

11Т16А Общий вид и состав токарного станка

Размещение составных частей токарного станка 11Т16А

Размещение составных частей токарного станка продольного точения 11Т16А. Смотреть в увеличенном масштабе

Расположение органов управления токарным станком 11Т16А

Расположение органов управления токарным станком продольного точения 11Т16А. Смотреть в увеличенном масштабе

Конструкция токарного автомата 11Т16А

Автомат имеет традиционную компоновку кулачковых автоматов подобного типа с расположением шпиндельной бабки справа. Электрошкаф расположен в отдельном отсеке основания. Станция централизованной системы смазки является составной частью автомата.

Основание и привод

Основанием (рис.10) служит литой коробчатой формы корпус 3. На верхние платики основания устанавливается станина. Внутри основания на трех опорах установлен главный вал 15t на котором смонтированы шкивы: привода вала от электродвигателя 11, привода редуктора подач 16, привода шпинделя 14 и привода приспособлений 18.

Натяжение ремня привода шпинделя и одновременный контроль ослабления или обрыва ремня осуществляются от леникса, установленного на рычаге 2. Рычаг 2, поворачиваясь под действием пружины, через рычаг 24 и систему тяг и блокировок производит выключение распределительного вала и электродвигателя главного привода. К задней стенке основания кренится коробка подачи 23. В левой части основания расположен бак для охлаждающей жидкости. В верхней части основания имеется корыто для сбора охлаждающей жидкости и стружки.

Снаружи основания установлен кронштейн 1, на котором на салазках 9 смонтирован электродвигатель 8. Вверху установлен редуктор быстрого хода 5, одновременно выполняющий функцию привода насоса. Привод редуктора осуществляется от электродвигателя через шкив. Цепь привода насоса 5 (рис. 11) — винтовая пара колес 1, 2; цепь привода ускоренного хода —-винтовая пара 2, 3 и шкив 4, передающий вращение распределительному валу.

Станина и распределительный вал

Станина устанавливается на базовые плоскости основания и жестко крепится болтами. На корпусе станины крепятся все основные и вспомогательные узлы. В верхней части станина имеет направляющие для перемещения шпиндельной бабки.

На среднем платике станины устанавливается суппортная стойка. На специальной площадке устанавливаются дополнительные устройства. С задней стороны расположен распределительный вал 17 (рис. 12).

На распределительном валу устанавливаются:

- дисковые кулачки Г подачи шпиндельной бабки

- барабан 11 с кулачками 10 и 12

- управляющими разжимом и зажимом цанги

- барабан 15 с кулачками 14 и 16

- управляющими включением и выключением быстрого хода распределительного вала

- кулачки вертикальных суппортов Д

- кулачок улавливателя Ж

- кулачки балансира И и кулачки, управляющие работой приспособлений

- Клиноременный шкив 27 (рис. 13), приводимый в движение от коробки подач, передает вращение на предохранительную муфту 26, 25 и муфту 28 с торцевым зубом

При расцеплении муфты 28 и сцеплении муфты 31 становится возможным ручное вращение распределительного вала рукояткой 18.

В автомате предусмотрена рычажно-ножевая система блокировки для одновременного отключения автоматического вращения распределительного вала и электродвигателя при аварийных состояниях.

Ножи 39 (рис. 14) находятся в силовом замыкании, создаваемом пружиной 33.

Внимание! Предохранительная перегрузочная муфта настроена заводом на скорости вращения распределительного вала до 4 об/мин. При эксплуатации автомата на больших скоростях произвести регулировку муфты гайкой 34 (см. рис. 13), при этом рычажно-ножевая система блокировки не должна срабатывать.

Шпиндельная бабка

Шпиндельная бабка (рис. 16) предназначена для зажима и сообщения обрабатываемому материалу вращательного движения и продольной подачи. Продольная подача бабки осуществляется дисковым кулачком через систему рычагов, возврат в исходное положение — пружиной 25, Вращение шпинделю 26 передается от главного вала автомата через шкив 22 плоскоременной передачей. Шпиндель смонтирован на двух опорах: передняя — специальный игольчатый подшипник качения 11; задняя — два радиально-упорных шарикоподшипника 20. Зажим и разжим материала производится цангой 7 при помощи рычагов 3, 5 и 14.

По продольному пазу рычага 3 скользит сухарь 2, связанный эксцентриковым пальцем 4 с вилкой 5. Вилка, качаясь, сообщает движение вдоль оси шпинделя поводкам 16 конусной втулкой 15, раздвигающей кулачки 14. Кулачки через промежуточную втулку 10 перемещают конусную нажимную втулку 8. Втулка при осевом движении вперед сжимает цангу, зажимая обрабатываемый материал. Обратное перемещение нажимной втулки осуществляется пружиной 9.

Для тяжелых режимов резания при работе без люнета в качестве передней опоры шпинделя применяется подшипник скольжения. Число оборотов шпинделя не должно превышать 3350 об/мин.

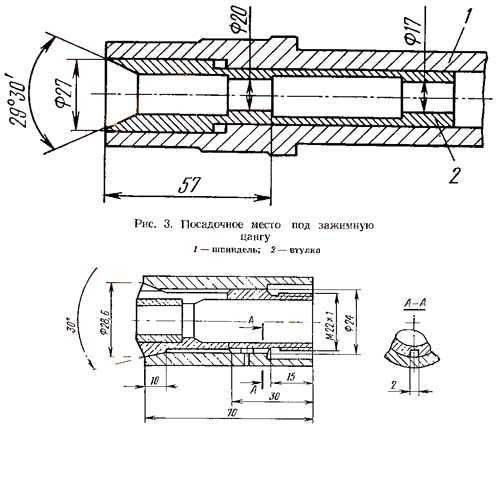

Суппортная стойка

Суппортная стойка (рис. 17) устанавливается перед шпиндельной бабкой на верхней площадке станины.

Корпус стойки 12 представляет собой фасонную отливку, на которой размещены три суппорта. Конструкция всех суппортов аналогична. Они состоят из корпуса ползуна 13, ползуна 18, резцедержателя 19.

Подача суппортов осуществляется рычажными системами от кулачков, установленных на распределительном валу. Возврат в исходное положение осуществляется пружинами 16.

Средний суппорт имеет возможность работать на жестком упоре, для чего упор 7 стопорится винтом 8.

В центре суппортной стойки по оси главного шпинделя в конусном отверстии установлен люнет.

Конструкция суппортной стойки предусматривает также возможность работы без люнета.

Балансир

В нижней части суппортной стойки на конической оси 15 (рис. 18) установлен балансир.

Корпус балансира 7 представляет собой коромысло, на котором расположены суппорты. Каретки 3 и 9 суппортов установлены на призматических направляющих и могут перемещаться вдоль них. На каретках смонтированы резцедержатели 6 и 21, имеющие возможность поворачиваться вокруг своих осей и перемещаться вдоль оси изделия.

На корпусе балансира установлен кронштейн 2 с копирными пальцами 4, которые постоянно прижимаются к кулачкам пружиной 1. Подвод резцов к изделию осуществляется поворотом балансира вокруг оси под действием кулачков.

При обточке минимального диаметра изделия резец первого суппорта может работать на жестком упоре. При этом палец 18 упирается в торец микрометрического винта 9 (см. рис. 17).

При установке на автомат шлицовочного приспособления и приспособления для обработки со стороны отрезки кронштейн 2 (см. рис. 18) заменяется на аналогичный кронштейн с двумя копирными пальцами.

Загрузочное устройство

Загрузочное устройство (рис. 19—20) располагается с правой стороны автомата, служит для направления и удержания прутка на упоре (отрезном резце) в момент отхода шпиндельной бабки в исходное положение. Устройство состоит из колонки, поддерживающей трубы, толкателя и откидного кронштейна 11, выполняющего роль передней опоры трубы. Второй опорой является кронштейн 23, смонтированный на колонке. Труба состоит из двух секций, которые размещены в общей трубе. Перемещение прутка осуществляется толкателем под действием груза. В момент окончания прутка флажок толкателя перемещает вилку со штангой 5 и пальцем 4, поворачивает рычаг 3. Происходит срыв ножей 1 и 2, находившихся в замыкании. При этом рычаг 14 с пальцем 9 поворачивается так, что палец устанавливается под пальцем рычага 8 (см. рис. 12), вращающегося вместе с распределительным валом.

В момент окончания рабочего цикла автомата палец рычага распределительного вала подходит к пальцу 9 и при дальнейшем повороте распределительного вала поворачивает рычаг вправо, который своим хвостовиком и тягой 13 заставит сработать ножевую систему 39 (см. рис. 13) и отключит распределительный вал. Одновременно рычаг 14 (см. рис. 19—20) воздействует на конечный выключатель 15 отключения электродвигателя. Зажигается сигнальная лампа 8.

Система охлаждения

Система охлаждения (рис. 21) предназначена для подачи охлаждающей жидкости в зону резания и смазки кулачков подачи шпиндельной бабки. Она состоит из насоса 1, сетчатого фильтра 2, отстойника 3, коллектора подачи охлаждающей жидкости к кулачкам шпиндельной бабки 4, сопел 5 и 6 подачи охлаждающей жидкости к режущему инструменту и системы трубопроводов.

В системе предусмотрен монтаж дополнительного трубопровода вместо пробки 7 для подачи охлаждающей жидкости к режущему инструменту приспособлений.

Вместимость ванны, расположенной в основании, 45 литров. Рекомендуемый состав охлаждающей жидкости — масло И-20А с добавлением растительных масел.

Не рекомендуется применять тяжелые растительные масла, способные вызвать пригорание детали.

Смену масла производить не реже одного раза в 6 месяцев. Промывку ванны, фильтра, очистку отстойника производить ежемесячно.

Ловитель деталей

Ловитель (рис. 22) предназначен для приема и отделения готовых деталей от стружки и направления ее в сборник. В момент отрезки кулачок 1, установленный на распределительном валу, воздействуя через рычаг 3 на шток 2, поворачивает вилку 4 и рычаг 5, перемещая лоток 7 в рабочее положение. Возврат осуществляется пружиной 6.

Коробка подач

Коробка подач (рис. 23) установлена внутри основания на его задней стенке. Коробка подач имеет две кинематические цепи. Рабочая цепь состоит из червячной пары 1,2 и сменных прямозубых колес, приводящих во вращение шкив 4, расположенный на выходном валу 5, при переключении муфты 7 вправо. От шкива 4 вращение передается червячному редуктору распределительного вала.

Цепь ускоренного хода позволяет осуществлять вращение шкива 4 непосредственно от редуктора быстрого хода через шкив 3 и полый валик 6, при этом муфта 7 устанавливается в левое положение.

Быстрое вращение распределительного вала позволяет сократить время цикла при холостых ходах (например, при отводе шпиндельной бабки, разжиме и зажиме цанги), а также при работе на групповых наладках.

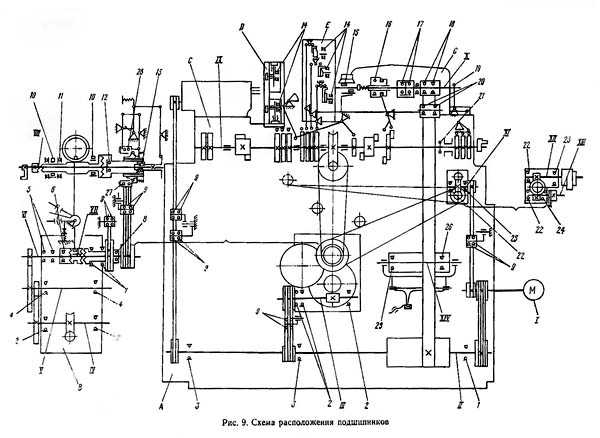

Схема кинематическая токарного станка продольного точения 11Т16А

Схема кинематическая токарного станка продольного точения 11Т16А. Смотреть в увеличенном масштабе

Кинематическая схема автомата 11Т16А

Кинематическая схема автомата (рис. 8) состоит из цепи привода главного шпинделя, цепи привода распределительного вала при рабочем ходе, цепи привода распределительного вала при ускоренном ходе, цепи привода насоса и цепи привода приспособлений.

Привод главного шпинделя

Шпиндель приводится в движение от электродвигателя М, установленного на кронштейне с подвижной плитой, расположенной сзади основания станка.

От электродвигателя вращение передается на главный вал II через клиноременную передачу со сменными шкивами А и Б.

С главного вала плоскоременной передачей движение передается непосредственно на шпиндель X автомата. Наличие сменных шкивов дает возможность получать двадцать четыре частоты вращения шпинделя от 450 до 6300 об/мин.

Привод распределительного вала при рабочем ходе

Распределительный вал приводится в движение от того же электродвигателя М.

Вращение с главного вала II через клиноременную передачу передается валу III коробки подач, а через червячную передачу и сменные шестерни В, Г, Д, Е — на вал VI; при включении муфты вала VI в левое положение движение с вала через клиноременную передачу и червячную пару передается на распределительный вал IX.

Путем замены сменных шестерен на автомате можно получить до тридцати восьми частот вращения распределительного вала на одну частоту вращения шпинделя (см. таблицу производительности).

Привод распределительного вала при ускоренном ходе

Вращение с вала электродвигателя М через клиноременную передачу привода насоса охлаждения передается валу XIII редуктора быстрого хода, и далее через клиноременную передачу получает вращение вал VI. Муфта переключается в правое положение, и дальше движение происходит как при рабочем ходе.

Привод насоса

Насос системы охлаждения приводится во вращение от электродвигателя М через клиноременную передачу и винтовые пары валов XI, XII.

Привод приспособлений

Привод приспособлений осуществляется ременными передачами с вала II на соответствующие шкивы приспособлений.

Установочные размеры кулачков на распределительном валу токарного станка 11Т16А

Образцы изделий выполненных на токарном автомате продольного точения 11Т16А

Схема электрическая принципиальная токарно-продольного станка автомата 11Т16А

Электрооборудование станка. Общие сведения

Расположение электрооборудования на станке показано на рис. 24. Принципиальная электрическая схема приведена на рис. 25.

На станке установлен трехфазный коротко-замкнутый электродвигатель главного привода Ml. При поставке автомата с приспособлением на нем устанавливается электродвигатель приспособления М2.

На станке применяются следующие величины напряжений:

- силовая цепь трехфазного переменного тока 50 Гц, ~220 и ~380 В;

- цепи управления 50 Гц, ~110 и ~24 В

- цепь местного освещения 50 Гц, ~24 В

- цепь сигнализации 50 Гц, ~5 В

Выбор рабочего напряжения производит заказчик.

Подключение станка к сети производится включением вводного выключателя, рукоятка которого выведена наружу.

Первоначальный пуск

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром. Включить выключатель S1 (см. рис 25). Проверить действие блокирующих и сигнализирующих устройств, четкость срабатывания магнитных пускателей и реле.

Установочная схема токарно-продольного станка автомата 11Т16А

11Т16А Станок токарный продольного точения автомат. Видеоролик.

Технические данные и характеристики станка 11Т16А

| Наименование параметра | 11Т16А | 1М10ДА |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого прутка, мм | 16 | 10 |

| Наибольшая длина подачи прутка с дисковым кулачком, мм | 80 | 80 |

| Наибольшая длина подачи прутка с колокольным кулачком, мм | 140 | |

| Расстояние от торца шпинделя до опорной плоскости резцов, мм | 1..220 | 1..156 |

| Расстояние от основания автомата до оси шпинделя, мм | 1120 | 1120 |

| Наименьший остаток прутка при работе с люнетом, мм | 105 | 90 |

| Наименьший остаток прутка при работе без люнета, мм | 25 | 20 |

| Наибольшие размеры обрабатываемого прутка, мм | 16 х 2000 | 10 х 2000 |

| Наибольшее сечение резца, мм | 12 х 12 | 10 х 10 |

| Пределы времени изготовления детали, с | 1,87..1200 | 0,99..652 |

| Шпидель | ||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 450..6300 | 900..12500 |

| Размер внутреннего конуса цанги, мм | 28h21 | |

| Угол конуса цанги, град | 30 | |

| Наибольший крутящий момент на шпинделе, Н·м | 27,5 | 2,5 |

| Суппорт. Подачи | ||

| Пределы частот распределительного вала, об/мин | 0,05..32 | |

| Количество частот вращения распределительного вала на одну частоту вращения шпинделя | 29..38 | |

| Частота вращения распределительного вала на быстром ходу, об/мин | 0,05..32 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 1 | |

| Мощность электродвигателя главного привода, кВт | 3,0 | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота, мм | 1945 х 945 х 1520 | 1460 х 870 х 1450 |

| Масса станка, кг | 1200 | 880 |

Связанные ссылки

Паспорта к станкам продольного точения

Каталог справочник токарных станков продольного точения

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

|

Диапазон обрабатываемого прутка (мм.) |

3-20 |

|

Максимальный диаметр зажима противошпинделя (мм) |

20 |

|

Максимальная длина обработки (люнетная втулка на прямом приводе, мм) |

170 |

|

Максимальная длина обработки (механическая люнетная втулка, мм) |

80 |

|

Максимальная длина обработки (невращающаяся люнетная втулка, мм) |

210 |

|

Максимальная длина обработки (без люнетной втулки, мм) |

45 |

|

Максимальный диаметр сверления в шпинделе (мм) |

10 (М10) |

|

Максимальный диаметр сверления в противошпинделе (мм) |

8 (М8) |

|

Максимальный диаметр сверления радиальным приводным инструментом (мм) |

6 (М5) |

|

Макс. диаметр х количество дисковых фрез |

30 мм х 2 шт. |

|

Максимальный диаметр сверления осевым приводным инструментом (мм) |

6 (М5) |

|

Скорость вращения шпинделя (об./мин.) |

200~10000 |

|

Скорость вращения противошпинделя (об./мин.) |

200~12000 |

|

Скорость вращения радиальных приводных инструментов (об./мин.) |

200~5000 |

|

Количество резцов наружного точения, левые |

2 шт. |

|

Количество резцов наружного точения, правые |

3 |

|

Количество расточных инструментов, шпиндель |

4 |

|

Количество расточных инструментов, противошпиндель |

4+2 |

|

Количество радиальных приводных инструментов |

4 |

|

Количество осевых приводных инструментов |

2 |

|

Размеры токарных резцов наружного точения |

12 х 12 х 85 мм. |

|

Диаметр расточной державки |

20 мм. |

|

Цанги радиальных приводных инструментов |

ER-11 х 2 шт./ER-16 x 2 шт. |

|

Цанги осевых приводных инструментов |

ER-11 х 2 шт. |

|

Ускоренное перемещение |

32 м/мин (Х: 24 м/мин) |

|

Количество управляемых осей |

6 (X1, Z1, Y1, X2, Z2, C) |

|

Мощность двигателя шпинделя (кВт) |

2.2/3.7 кВт. |

|

Мощность двигателя противошпинделя (кВт) |

1.5/2.2 |

|

Мощность осевых серводвигателей (кВт) |

0.5 |

|

Мощность двигателя радиальных приводных инструментов (кВт) |

0.75 |

|

Мощность двигателя осевых приводных инструментов (кВт) |

0.5 |

|

Мощность насоса подачи СОЖ (кВт) |

0.75 |

|

Мощность насоса смазки (Вт) |

11 |

|

Мощность насоса масла охлаждения шпинделя (Вт) |

190 |

|

Масса нетто (кг) |

1 700 |

|

Потребление электроэнергии (КВА) |

11 |

|

Давление воздуха (кг./см.кв) |

4 |

|

Расход воздуха (л/мин) |

30 |

|

Емкость бака СОЖ (л) |

115 |

|

Габаритные размеры (мм) |

1640 х 1080 х 1700 |

i-machine.ru

Токарные станки-автоматы продольного точения с ЧПУ

На нашем сайте вы можете выбрать автомат продольного точения купить по цене приемлемой для вашего бизнеса. В нашем каталоге доступна продукция французского производителя Manurhin. Преимущества по сравнению с аналогами: высокоточная обработка длинных заготовок малого диаметра из прутка, работа с труднообрабатываемыми материалами, наличие до 10 осей для выполнения нескольких типов обработки. Оборудование Manurhin – выгодная инвестиция в производство. Отправьте через сайт запрос на подбор станка – предложим модель с учетом необходимых характеристик.

Где применяются прутковые автоматы продольного точения

Эти станки используются как в массовом, так и серийном производстве. Оборудование служит для нужд медицинской, инструментальной отраслей, приборостроения, общего машиностроения, изготовления электроники, автопрома. Оснащение для высокоточной обработки заготовок из прутка, диаметр которых не превышает 40 мм.

Современные высокопроизводительные прутковые автоматы продольного точения с ЧПУ решают комплекс задач по металлообработке. Помимо точения и фрезерования производят нарезание зубчатых поверхностей, а некоторые модели – еще шлифование и полировку. Функционал оборудования расширяется за счет автоматизации.

Особенности оборудования Manurhin автоматов продольного точения:

- Тяжелые жесткие станки с мощным шпинделем для обработки титана и нержавейки;

- Инструмент быстро закрепляется на суппортах;

- Обширная рабочая зона облегчает эксплуатацию;

- Высокоточная обработка;

- До 10 управляемых осей.

Как оформить заказ на автоматы продольного точения в “Пумори-инжиниринг Инвест”

Воспользуйтесь удобным способом: позвоните по телефону, напишите на почту или отправьте заявку через сайт. Учитывая производственные задачи и требования к оборудованию, менеджеры компании предложат соответствующую модель в Екатеринбурге.

Вместе со станком заказчикам предоставляются услуги по вводу в эксплуатацию, сервис, инструктаж для операторов. Предлагаем лизинговые программы для покупки оборудованию. Обратитесь в компанию и получите интересующую информацию.

pumori-invest.ru