Токарные приспособления: Страница не найдена – Все о станках

alexxlab | 29.02.1992 | 0 | Разное

Приспособления для токарного станка по металлу

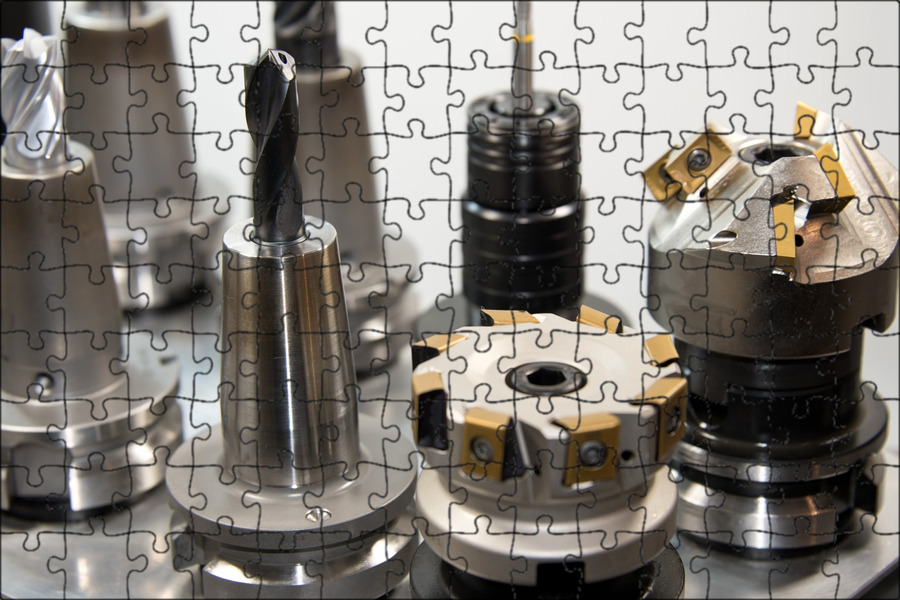

Для расширения функциональности токарного станка рекомендуется применение специальных фрезерных деталей. Они изготавливаются в разнообразных вариантах, что дает возможность с их помощью выполнения разнообразных задач в сфере обработки деталей. Фрезерные приспособления для токарного станка бывают нескольких видов, сложность их конструкции зависит от особенностей поставленной задачи.

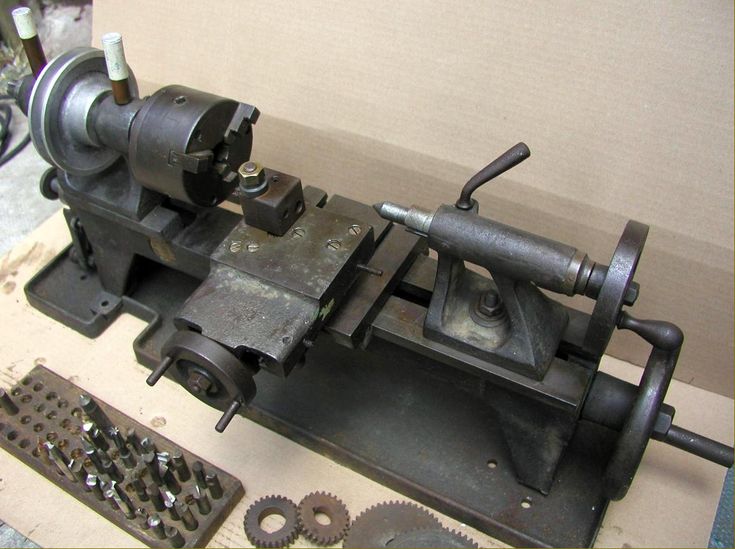

Современное оборудование на голову выше советских аналогов, металл, используемый в конструкции, отличается высоким качеством, прочностью и долговечностью. Крепежи агрегата имеют сертификаты качества, а также являются долговечными.

Для проведения работ на подобном агрегате мастерам требуется профильный медицинский осмотр, оборудование требует от специалиста внимательности, щепетильности, хорошего зрения. Финишная обработка любого фрагмента из металла проходит в несколько этапов.

Содержание

- Виды и назначение

- Какое оборудование использовать?

- Дополнительные детали

- Особенности использования кулачковых патронов

- Советы мастеров

Виды и назначение

Приспособление для токарного станка по металлу изготавливается в трех разновидностях:

- Первый вариант является специальным.

С его помощью увеличиваются эксплуатационные возможности агрегата.

С его помощью увеличиваются эксплуатационные возможности агрегата. - Второй вариант дополнительных частей используется для того чтобы фиксировать инструмент.

- Благодаря применению третьего варианта оборудования фиксируются детали, которые подлежат обработке на токарном станке.

С помощью различной оснастки обеспечивается широкий спектр работ, выполняемых токарным агрегатом:

- качественно закрепляются металлические фрагменты;

- повышается точность обработки металлических заготовок;

- появляется возможность правильно выполнять фрезерные операции;

- ускоряется процесс обработки металлических деталей.

Фрезерное приспособление для токарного станка производится на заводах. Оно характеризуется высоким уровнем прочности, такая особенность обеспечивает ему длительное применение.

Благодаря использованию материалов высокого качества для изготовления оснастки значительно продляется срок ее эксплуатации. В домашних условиях несложно использовать самодельное приспособление для токарного станка по металлу. Наиболее часто осуществляется применение специальной приставки, благодаря которой мастера могут выполнять следующие операции:

Наиболее часто осуществляется применение специальной приставки, благодаря которой мастера могут выполнять следующие операции:

- фрезеровать плоскости;

- выбирать пазы и канавки;

- обрабатывать основу с помощью торцевых и концевых фрез;

- контурно обрабатывать разнообразные изделия.

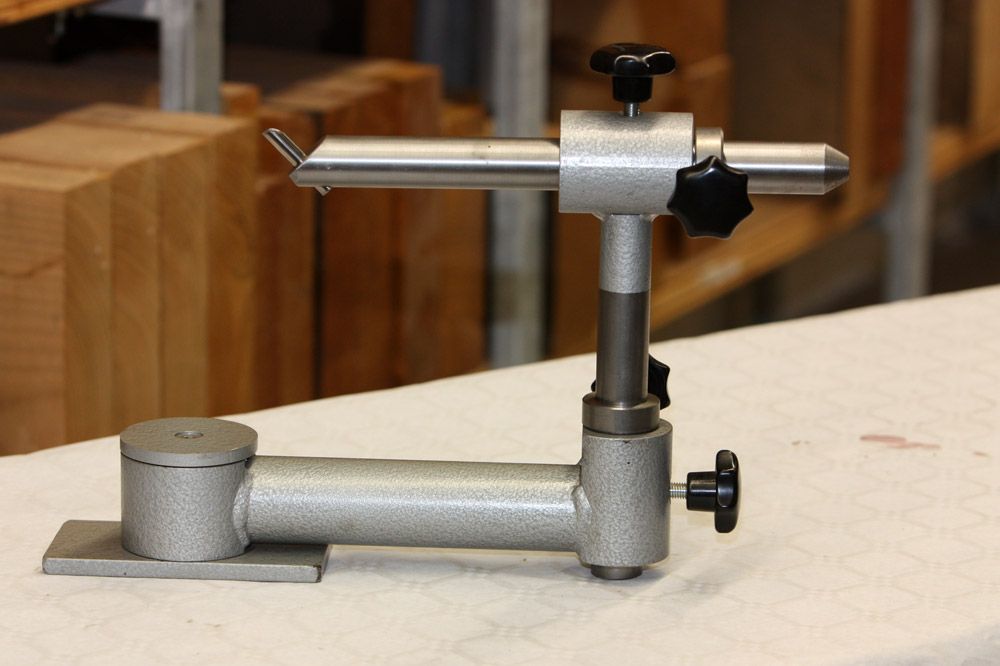

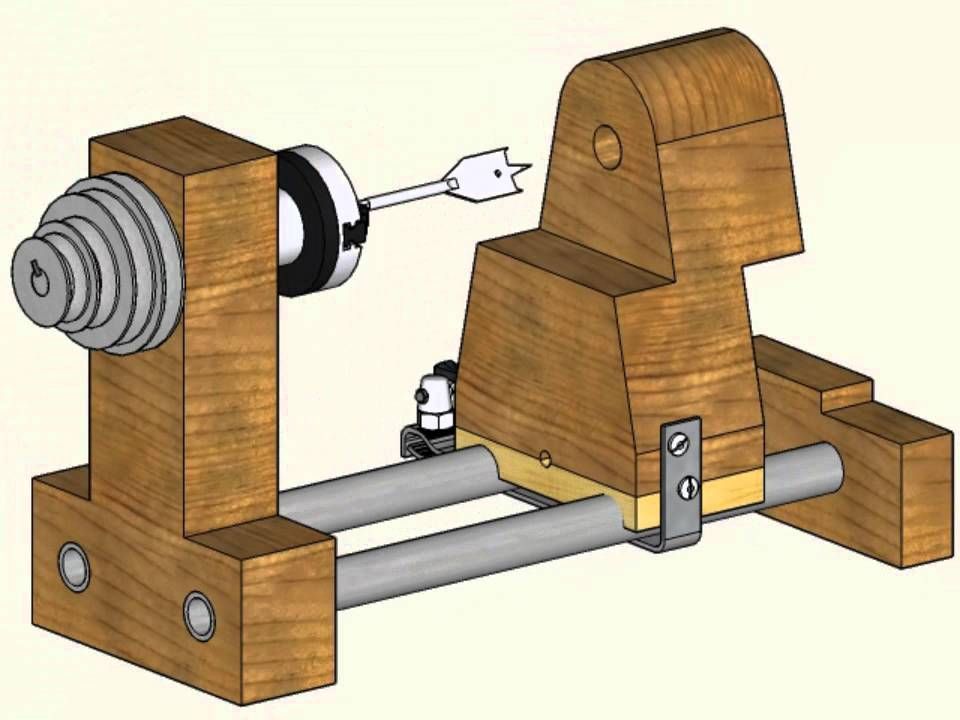

Фрезерная приставка для токарного станка

Приспособление для токарного станка дает возможность не только расширить сферу применения оборудования, но и максимально точно выполнять работы по металлообработке.

Какое оборудование использовать?

Выбирать приспособление на токарный станок необходимо в соответствии с поставленными перед оператором задачами. Наиболее часто специалистами осуществляется использование нескольких частей.

Виброопоры – идеально подходит для токарного станка по металлу, а также для шлифовального оборудования. С его помощью обеспечивается увеличение качества обработки детали. Благодаря подобному изделию значительно уменьшается вибрация, такой принцип работы положительно отображается на длительности эксплуатации станка.

Центры. Токарные агрегаты имеют универсальную конструкцию, но она вынуждает мастера использовать специальную оснастку. Благодаря центрам обеспечивается максимально качественная настройка параметров точности.

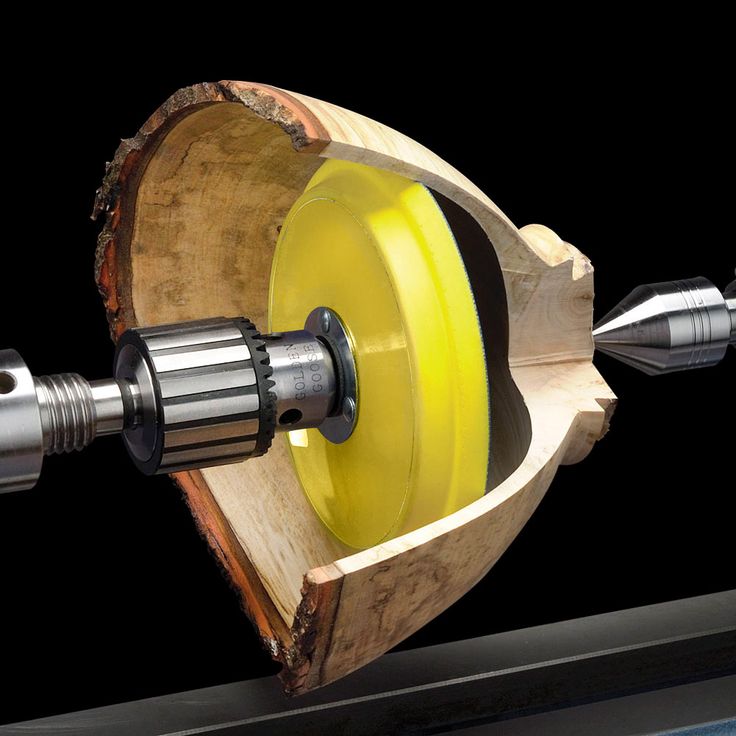

Патроны. Применение устройства наиболее часто осуществляется в агрегатах по дереву. С помощью подобного оборудования обеспечивается максимально надежная фиксация фрагмента. Крепление патрона осуществляется с помощью болта через хомутик.

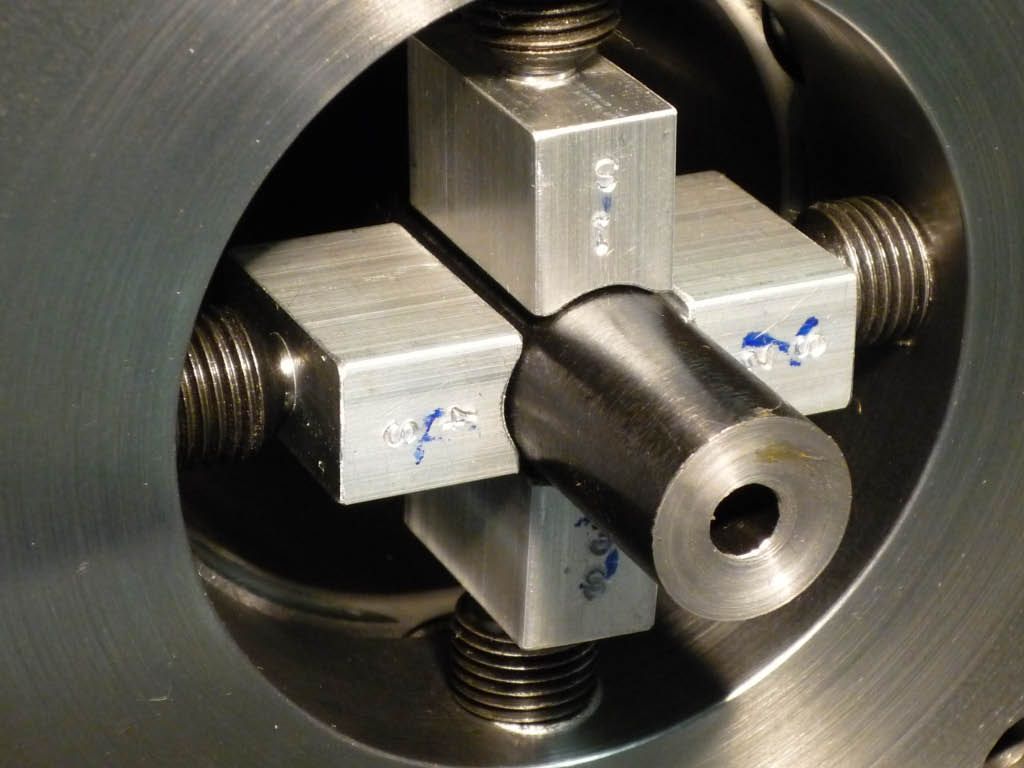

Кулачки. Такого вида детали характеризуются присутствием нескольких вариантов исполнения. С их помощью обеспечивается надежная фиксация детали с внешней стороны вала.

Кулачок для токарного станка

Кулачковые токарные патроны – детали используются для фиксации заготовок, которые имеют прямоугольную, цилиндрическую или фасонную форму. Различают несколько разновидностей патронов – двухкулачковые, трехкулачковые и четырехкулачковые. Разрешается применение изделий с разнообразными видами токарных установок.

Подбор оборудования обязан проходить после изучения всех достоинств агрегата, а также анализа условий помещения, где будет установлено оборудование. Дополнительно следует определить, где будет размещаться шкаф с металлическими фрагментами и готовыми изделиями.

Дополнительно следует определить, где будет размещаться шкаф с металлическими фрагментами и готовыми изделиями.

Дополнительные детали

Агрегат имеет второстепенные, но довольно важные детали в своей конструкции.

Люнетов. Применяются в конструкциях, которыми проводится обработка металла и дерева. Сферой применения подобных узлов являются фрезерные, токарные и шлифовальные замки. С помощью установок поддерживаются длинные заготовки.

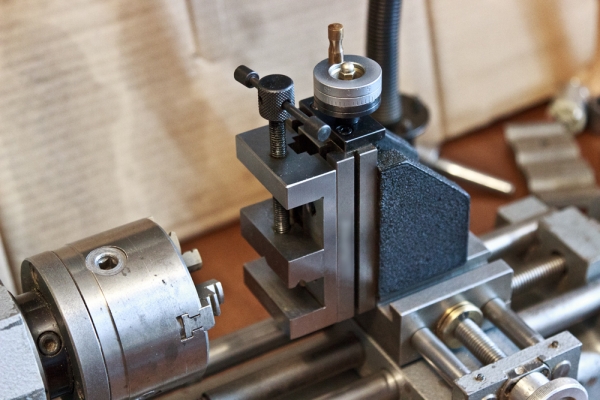

Резцедержателей. Применение агрегатов осуществляется в токарных станках по металлу. Благодаря этим устройствам закрепляются резцы на суппорте. Приспособление имеет поперечное и продольное перемещение по отношению к металлическому фрагменту.

Приспособление имеет поперечное и продольное перемещение по отношению к металлическому фрагменту.

Приспособления для металлорежущих станков производятся в широком ассортименте, особенность дает возможность для токарей подбора наиболее приемлемого варианта в соответствии с поставленными задачами.

В индивидуальном паспорте оборудования всегда указы технические характеристики и ведомственные требования к эксплуатации установки на территории предприятия. Необходимо неуклонно выполнять все условия при установке агрегата.

Несоблюдение техники безопасности, а также ТУ могут привести к нарушению технологического процесса, а также травмам рабочего персонала.

Особенности использования кулачковых патронов

Наиболее часто в металлообрабатывающих агрегатах используются кулачковые патроны. В подобном случае рекомендуется применять двухкулачковые приспособления для токарного станка. Они являются оптимальным вариантом при отсутствии необходимости в максимально точном центрировании.

С их применением осуществляется фиксирование небольших деталей, отливкой, поковок. Кулачковые патроны фиксируют детали, которые имеют строго определенные геометрические параметры. Если необходимо обработать произвольные по конфигурации заготовки, то это требует применения четырехкулачковых патронов.

Самодельные приспособления характеризуются появлением индивидуального привода, такая конструкция дает возможность максимально простого центрирования.

При использовании патронов с таким приводом предоставляется шанс обработки на станке прямоугольных и асимметричных деталей. Квадратные прутки обрабатываются с использованием самоцентрирующихся приспособлений, которые оснащаются четырьмя кулачками.

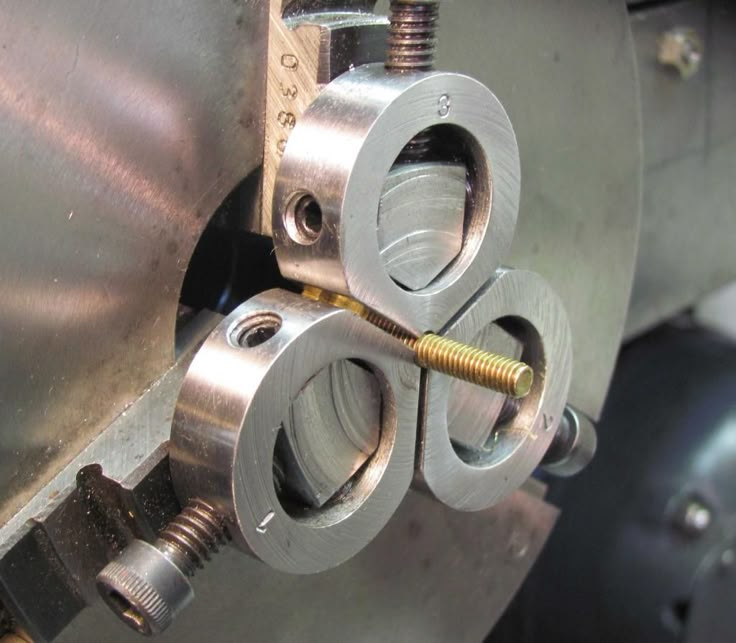

Часто в металлообрабатывающих станках осуществляется применение трехкулачковых патронов.

Трехкулачковый патрон для токарного станка

С их помощью обеспечивается качественное выполнение работ с прутками, имеющими большое сечение.

Дополнительно они применяются для обработки деталей, имеющих круглую или шестигранную форму. Для такой оснастки характерны высокие усилия зажима, благодаря максимально простой конструкции изделия его переналадку в соответствии с размерами заготовки сможет выполнить любой желающий мастер.

Для такой оснастки характерны высокие усилия зажима, благодаря максимально простой конструкции изделия его переналадку в соответствии с размерами заготовки сможет выполнить любой желающий мастер.

Если трехкулачковые патроны будут активно использоваться, это приведет к потере точности, что является их единственным недостатком.

Советы мастеров

При большом сечении заготовок рекомендуется применение вращающегося и упорного центров. С их помощью обеспечивается эффективное проведение работ по металлу, помещение заготовки в центр происходит только после проведения ее зацентровки.

С торцов вала заготовки с этой целью необходимо выполнить специальные отверстия. Благодаря применению хомутика деталью от шпинделя осуществляется получение вращающегося момента.

Фрезерное оснащение отличается скрупулезностью и ювелирностью, работа проходит в равномерном ритме, от мастера требуется постоянный контроль движения вала.

Патроны, которые выполнены по поводковому типу, характеризуются небольшим корпусом.

Его устанавливают на шпиндель токарных станков.

Торцевая часть агрегата оснащается запрессованным пальцем, с его помощью проводится отправка необходимого крутящего момента на хомутик. Фиксация хомутика к детали, которая обрабатывается, осуществляется болтом.

Применение поводкового патрона не проводится при большой величине центрового отверстия заготовок. В таком случае возникает необходимость применения вращающегося центра, имеющего особую конструкцию.

Рабочая часть дополнительных деталей характеризуется выраженной рифленой поверхностью. Если при обработке заготовки необходимо срезать слой большой толщины, тогда необходима установка вращающегося заднего центра на станок. Он позволяет работать оборудованию на высокой скорости.

Приспособления для станков позволяют значительно упростить процесс обработки металлических заготовок. Для обеспечения качественного выполнения работ рекомендуется правильно проводить подбор изделия. С этой целью токарь должен руководствоваться определенными правилами. Он может купить готовое приспособление или сделать его самостоятельно.

Он может купить готовое приспособление или сделать его самостоятельно.

Видео по теме: Полезное приспособление для токарного станка

Токарные приспособления » Строительство и ремонт: теория и практика

Приспособлениями называются дополнительные устройства к станку, предназначенные для закрепления обрабатываемых деталей или расширения технологических возможностей станка.

С этой целью при выполнении токарных работ применяются зажимные и поводковые патроны, центры, хомутики, оправки, упоры, планшайбы, люнеты и ряд других приспособлений.

Зажимные патроны предназначены для закрепления коротких заготовок с длиной выступающей части до 2—3 диаметров.

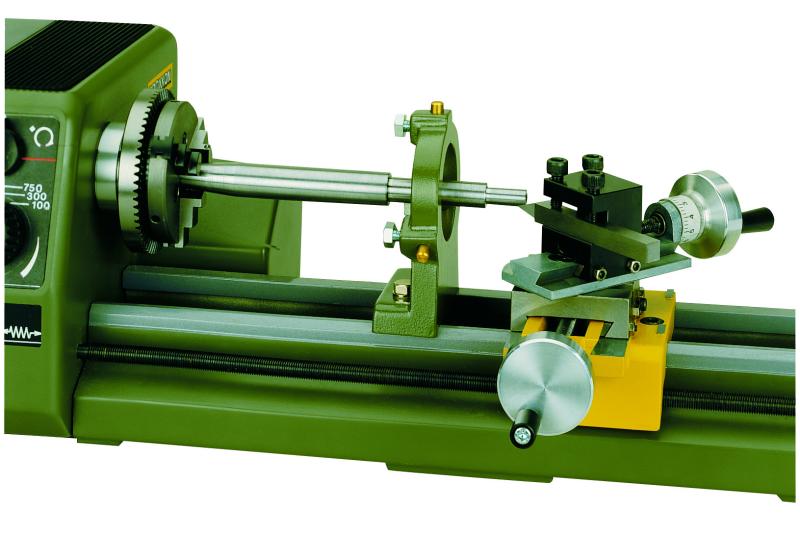

По устройству зажимные патроны делятся на кулачковые и цанговые, которые могут приводиться в действие вручную или силовым приводом. На рис. 3.1 изображен наиболее распространенный трехкулачковый самоцентрирующий токарный патрон с ручным приводом, предназначенный преимущественно для закрепления заготовок с относительно ровными круглыми поверхностями. Патрон имеет широкий диапазон развода кулачков, легко переналаживается на необходимый размер заготовки и одновременно с закреплением центрирует ее по оси шпинделя станка. Ручной привод позволяет токарю выбирать необходимую силу зажима.

Патрон состоит из корпуса 1, центрального конического колеса 2 с многовитковой спиральной нарезкой, реек 3 и кулачков 4, скрепленных винтами, трех конических шестерен 5 с квадратными отверстиями под ключ и крышки 6. Последняя ограничивает осевое перемещение колеса 2 и защищает внутреннюю полость от загрязнения.

В связи с невысокой прочностью сборная конструкция кулачков (как показано на рис. 3.1) применяется в основном для легких работ. Поэтому она чаще всего заменяется двумя комплектами цельных кулачков — прямыми и обратными.

Самоцентрирующие патроны выпускаются различных размеров с наружным диаметром от 80 до 630 мм четырех классов точности: а) для универсальных работ — нормальной точности H и повышенной П; б) для чистовых работ — высокой В и особо высокой А.

Крепление патронов на станке осуществляется посредством переходных фланцев для резьбовых или фланцевых концов шпинделей.

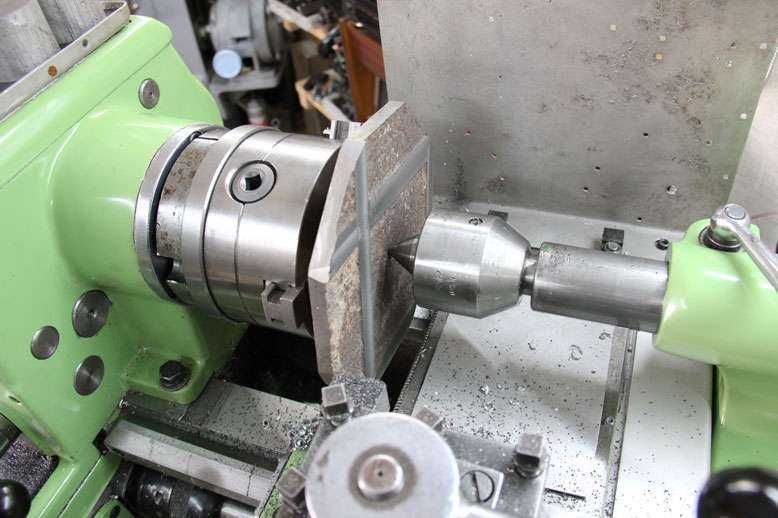

Для закрепления заготовок некруглой формы, отливок и поковок с неровными поверхностями и некоторых других работ применяются четырехкулачковые патроны с независимым перемещением кулачков (рис. 3.2). Они состоят из корпуса 2, опор 3, винтов 4 и кулачков 5.

Кулачки могут быть использованы в качестве прямых или обратных. Зажим и центрирование заготовок в таких патронах выполняются раздельно. Патрон крепится на резьбовом конце шпинделя при помощи переходного фланца 1.

Кулачки могут быть использованы в качестве прямых или обратных. Зажим и центрирование заготовок в таких патронах выполняются раздельно. Патрон крепится на резьбовом конце шпинделя при помощи переходного фланца 1.Цанговые патроны (рис. 3.3) обеспечивают высокую точность центрирования. Они применяются для крепления заготовок небольших размеров с обработанными установочными поверхностями или из калиброванного проката.

Такие патроны состоят из трех основных частей: корпуса 1 с коническим хвостовиком, гайки 2 и цанги 3 в виде частично разрезанной в трех местах по окружности стальной упругой втулки. При завинчивании гайки цанга благодаря наружному конусу сжимается и закрепляет заготовку, установленную в ее отверстии. Винт 4 препятствует повороту цанги, а упор 5 обеспечивает постоянное продольное положение обрабатываемых заготовок.

Патроны с ручным приводом, обладая универсальностью, вместе с тем малопроизводительны и трудоемки в работе.

На рис. 3.5 изображена монтажная схема пневматического привода к токарному станку с вращающимся пневмоцилиндром 2 двойного действия, закрепляемым при помощи фланца на заднем конце шпинделя.

При открытом кране 11 сжатый воздух от воздушной сети поступает во влагоотделитель 10, где он очищается от содержащейся в нем воды и твердых частиц. Далее воздух проходит через пневматический электровыключатель 9, регулятор давления 3, маслораспылитель 5, обратный клапан 7, кран управления 6, распределительную муфту 1 и поступает в пневмоцилиндр 2. При крайних положениях рукоятки 8 воздух проходит соответственно в правую или левую полость цилиндра 2, поршень которого посредством штока и соединительной тяги воздействует на муфту патрона, приводя его в действие. Манометр 4 регистрирует давление воздуха в системе.

Пневматический электровыключатель 9 служит для отключения электродвигателя станка в случае внезапного понижения давления воздуха в сети. Регулятор давления 3 автоматически поддерживает постоянное давление воздуха в системе. Из маслораспылителя 5 воздух уносит с собой капельки масла, которыми смазывается внутренняя полость цилиндра. Обратный клапан 7 препятствует прохождению воздуха в обратном направлении.

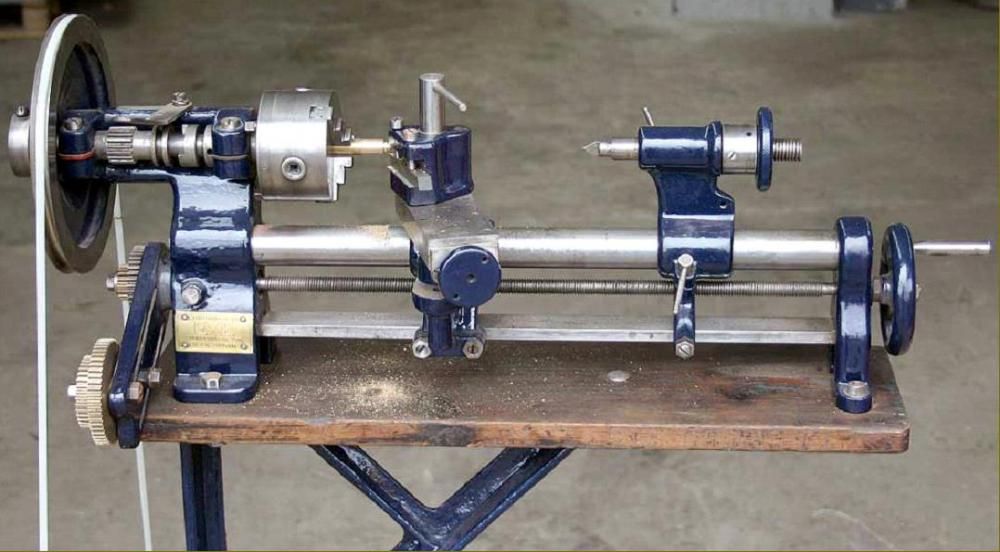

Поводковые патроны (рис. 3.6) участвуют в передаче вращательного движения от шпинделя к обрабатываемой детали, установленной в центрах.

По ГОСТ 2572—72 такие патроны изготовляются соответственно для резьбовых и фланцевых концов шпинделей.

Хомутики (рис. 3.7) предназначены для передачи вращения от поводкового патрона к обрабатываемой детали, установленной в центрах. По ГОСТ 2578—70 предусмотрено изготовление двух типов хомутиков: прямых — тип А и отогнутых — тип Б разных размеров с общим диапазоном диаметров зажимаемых деталей d от 6 до 100 мм.

Центры (табл. 3.1) служат для установки и закрепления заготовок типа валов по центровым отверстиям или внутренним фаскам. По конструкции они делятся на упорные (цельные),

Упорные центры состоят из конического хвостовика, шейки и рабочего конуса с углом 60°. Они изготовляются из стали У7—У8 и термически закаливаются — конец хвостовика и рабочий конус до твердости 55—58 HRC3.

Они изготовляются из стали У7—У8 и термически закаливаются — конец хвостовика и рабочий конус до твердости 55—58 HRC3.

Вращающиеся центры позволяют избежать изнашивания центровых отверстий детали. Они состоят из корпуса с коническим хвостовиком, подшипников качения и вращающейся вставки (шпинделя). При эксплуатации вращающихся центров необходимо периодически смазывать подшипники, заливая в корпус масло или заполняя его свежим солидолом (в зависимости от конструкции центра) и следить за состоянием войлочного уплотнения крышки.

Применение поводковых центров значительно повышает производительность труда, так как они позволяют обтачивать всю длину вала за одну установку без хомутика.

По способу установки на станке различают центровые, хвостовые и патронные оправки, которые в зависимости от конструкции рабочей части делятся на конические, цилиндрические, резьбовые и разжимные.

Упоры служат для создания постоянного продольного положения заготовок на станке или установки резцов на требуемые размеры. Они значительно сокращают время на отсчет размеров по лимбам и исключают раз-метку заготовок по длине.

Упорами для обрабатываемых заготовок могут служить торцы, уступы и выточка кулачков токарных патронов, уступы оправок, поводковоплавающие центры.

При закреплении заготовок в прямых кулачках патрона используется регулируемый шпиндельный упор (рис. 3.8, а). Он состоит из конического хвостовика 1, винта 3, сменной насадки 4 и контргайки 2. Упор устанавливается в отверстие переднего конца шпинделя и регулируется на необходимый размер по длине винтом 3.

Необходимую длину отрезаемой заготовки можно получить с помощью откидного упора 1 (рис. 3.8, в), который устанавливается в пиноль задней бабки и отбрасывается самостоятельно во время работы благодаря угловому срезу на 2/з диаметра.

3.8, в), который устанавливается в пиноль задней бабки и отбрасывается самостоятельно во время работы благодаря угловому срезу на 2/з диаметра.

На длину обрабатываемой поверхности целесообразно настраивать станок по продольным упорам, закрепляемым в необходимом положении на передней направляющей станины. Простой продольный упор с микрометрическим винтом изображен на рис. 3.8, г.

Для установки резца на необходимый диаметр обрабатываемой поверхности ряд станков имеет поперечные упоры, которые позволяют закреплять индикатор для повышения точности отсчета размера. При отсутствии таких упоров можно пользоваться простым поперечным индикаторным упором, изображенным на рис. 3.8, е. Планка 2 пазом типа «ласточкин хвост» устанавливается на направляющих продольных салазок суппорта и закрепляется винтом 3.

В ее отверстии винтом 1 зажимается индикатор, штифт которого упирается в торец поперечных салазок. Такой упор может быть закреплен как спереди, так и сзади поперечных салазок в зависимости от вида выполняемой работы.

В ее отверстии винтом 1 зажимается индикатор, штифт которого упирается в торец поперечных салазок. Такой упор может быть закреплен как спереди, так и сзади поперечных салазок в зависимости от вида выполняемой работы.Планшайба 1 (рис. 3.9, а) — чугунный диск со ступицей, усиленный с обратной стороны ребрами жесткости. Отверстие ступицы выполняется по форме и размерам передних концов шпинделей. На переднем торце планшайбы, строго перпендикулярном к ее оси, расположены Т-образные и сквозные пазы для установки крепежных болтов. Заготовка на планшайбе крепится прихватами и болтами и дополнительно поджимается боковыми опорами. Смещенный центр тяжести заготовки уравновешивается противовесом 2.

Применение угольника для расточки отверстия в корпусе подшипника показано на рис. 3.9, б. Угольник 1 вместе с заготовкой крепится к планшайбе болтами, выверяется и уравновешивается противовесом 2.

Для смещения заготовки во взаимно перпендикулярных направлениях применяются подвижные двухкоординатные угольники (рис. 3.10). Перемещение угольника 1 осуществляется винтами 3 и 4 с. отсчетом величины сдвига по миллиметровым шкалам с нониусами. Более точную установку выполняют мерными плитками, расположенными между опорами 2 и 5.

Люнеты применяются в качестве дополнительные опор при обработке нежестких валов длиной более 12—15 диаметров. Различают неподвижные и подвижные люнеты.

Неподвижный люнет (рис. 3.11, а) состоит из основания 6, крышки 2 и трех кулачков 1 с независимым перемещением. Он устанавливается на средних направляющих станины станка и закрепляется скобой 8, болтом и гайкой 7. Кулачки радиально перемещаются рукоятками 3 и закрепляются в необходимом положении зажимами 4. На время установки заготовки в люнет крышка 2 отбрасывается после освобождения поворотного зажима 5. Сменные наконечники кулачков изготавливаются из чугуна или бронзы, а для работы с большой скоростью резания их заменяют подшипниками качения. Для установки кулачков концентрично оси вращения заготовки на последней вытачивают неглубокую канавку, к которой равномерно подводят кулачки люнета.

На время установки заготовки в люнет крышка 2 отбрасывается после освобождения поворотного зажима 5. Сменные наконечники кулачков изготавливаются из чугуна или бронзы, а для работы с большой скоростью резания их заменяют подшипниками качения. Для установки кулачков концентрично оси вращения заготовки на последней вытачивают неглубокую канавку, к которой равномерно подводят кулачки люнета.

Определенный интерес представляет конструкция четырехопорного неподвижного люнета В. К. Семинского (рис. 3.11,б), который способен упруго воспринимать небольшое биение шейки заготовки под люнет, возникающее вследствие некоторой ее некруглости. В люнете применены шарикоподшипниковые наконечники. Два верхних из них 6 шарнирно установлены на стержне 4 и постоянно поджаты книзу пружиной 5. После установки заготовки на два предварительно выверенных нижних кулачка 7 крышку 2 закрывают и регулируют стержень 4 гайками 3 так, чтобы между крышкой и основанием 8 образовался зазор 3—5 мм. Затем крышка прижимается к основанию эксцентриком 1. Пружина 5 в данном люнете действует подобно упругому амортизатору.

Затем крышка прижимается к основанию эксцентриком 1. Пружина 5 в данном люнете действует подобно упругому амортизатору.

Подвижный люнет (рис. 3.11, в) состоит из корпуса 4, верхняя часть которого отогнута вправо, и двух кулачков 1. Кулачки перемещаются и закрепляются в требуемом положении рукоятками 3 и зажимами 2. Такой люнет устанавливается и закрепляется на левой стороне каретки суппорта, а благодаря изогнутости корпуса кулачки его располагаются за резцом и во время работы прижимаются к обработанной поверхности вала.

Копировальные приспособления позволяют значительно повысить производительность обработки деталей с коническими, ступенчатыми или фасонными поверхностями. Они работают по принципу воспроизведения формы копира на поверхности заготовки. Щуп приспособления, перемещаясь с механической подачей по копиру, передает соответствующие движения резцу через промежуточные устройства, а резец как бы следит за движением щупа и повторяет их. Поэтому такие системы получили название следящих.

По типу промежуточных передающих устройств копировальные приспособления делятся на механические, гидравлические и электрические. Примерами механических копировальных приспособлений могут служить конусная линейка к токарному станку и копировальное приспособление конструкции В.К. Семинского.

Конусная линейка к станку 1И611 (рис. 3.12) для обработки пологих конусов с углом уклона до 12° смонтирована на угольнике 5, прикрепленном к каретке суппорта. На его направляющих установлены салазки 1, присоединенные к станине станка тягой 8 и кронштейном 9. На салазках 1 расположена копировальная линейка 4, которая может быть повернута вокруг оси 2 на требуемый угол рукояткой 7. Линейку охватывает ползун 3, соединенный с телескопическим винтом 6 поперечной подачи.

При включении продольной подачи ползун, скользя по линейке, перемещает в соответствии с ее уклоном поперечные салазки, обеспечивая тем самым конусность на обрабатываемой детали. Для работ без конусной линейки достаточно открепить тягу 8 от кронштейна 9.

Механический копировальный суппорт В. К. Семинского (рис. 3.13) позволяет автоматизировать обработку ступенчатых и фасонных поверхностей. Для этого вместо резцедержателя на суппорте устанавливают и закрепляют корпус 1, в отверстии которого может перемещаться пиноль 4 вместе с резцом 5 и щупом 2. Во время работы щуп постоянно прижат пружинами 7 к копиру 3, который шарнирно соединен с закрепленным на станине кронштейном 6.

При включении механической подачи щуп скользит по копиру, сообщая резцу необходимое следящее движение. По окончании обработки суппорт отводят назад на 20—30 мм и поворотом рукоятки 8 с эксцентриком подают пиноль вперед так, чтобы щуп во время обратного хода не касался копира. В исходном положении суппорта пиноль возвращается в рабочее состояние поворотом рукоятки 8 в обратном направлении.

Существенным недостатком механических копировальных приспособлений является довольно быстрое изнашивание копира в результате непосредственного воздействия на него сил резания, что устранено в гидрокопировальных устройствах.

Гидрокопировальный суппорт ГС-1 (рис. 3.14) с четырехпозиционным резцедержателем устанавливается взамен поворотной плиты и верхних салазок на обычный суппорт.

Обработка ведется за счет одновременного сочетания двух подач резца: равномерной продольной и переменной угловой от гидрокопировального привода.

К угловым салазкам 1 прикреплен гидроцилиндр 2 совместно с золотниковой коробкой 3, регулирующей поток напорной струи масла, поступающей в полости гидроцилиндра от гидроагрегата по гибким шлангам 7. Шток поршня гидроцилиндра неподвижно закреплен на поперечных салазках суппорта. Золотник управляется двуплечим рычагом 4, на конце которого закреплен сменный щуп 5, постоянно прижатый к копиру 6 давлением на рычаг подпружиненного золотника.

При включенной продольной подаче суппорта щуп, огибая профиль копира, поворачивает рычаг 4, который воздействует на золотник, изменяющий в свою очередь направление потока и количество масла, поступающего в полости гидроцилиндра, и соответственно угловую подачу резца.

Приспособления для обработки сферических поверхностей. Наружные и внутренние сферические поверхности радиусом свыше 10 мм обрабатываются круговым движением резца. Для этого применяются различные приспособления, одна из конструкций которых приведена на рис. 3.15.

Приспособление устанавливается на поперечных салазках суппорта. Оно представляет собой круглый поворотный стол 3 с резцедержателем 2, передвигаемым по Т-образным пазам в радиальном направлении. Стол имеет червячный венец, сцепленный с червяком, на конце которого находится маховичок 1. Вращением маховичка осуществляется круговое движение круглого стола с резцедержателем.

Приспособления для ускоренного отвода резьбового резца. При нарезании резьбы до упора очень важно в конце резания своевременно отвести резец от детали. При большой скорости движения суппорта это осуществить довольно трудно, а иногда и невозможно. Для автоматического отвода резца разработан и внедрен ряд конструкций приспособлений. Одно из них показано на рис. 3.16.

3.16.

Корпус 2 выступом на боковой стороне закрепляется в резцедержателе 12 суппорта. В отверстии корпуса расположен ползун 3. в котором цангой 1 и тягой 4 закрепляется резец 11 с круглым стержнем. Резьбы на концах тяги имеют разный шаг, поэтому даже при небольшом усилии завинчивания тяги торцовым ключом резец закрепляется довольно прочно.

Под действием пружины 6, опирающейся на упор 5 и утолщенный конец тяги 4, ползун 3 постоянно оттягивается назад. Ho его удерживает в рабочем положении уступ конца рычага 7, вращающегося на оси 9. Упор 5 закреплен в корпусе 2 и проходит через продолговатое окно А в ползуне.

На станине в требуемом месте закрепляется неподвижный упор. При продольном движении суппорта ролик 8, наезжая на упор, приподнимает рычаг, и ползун с резцом быстро отходит назад под давлением пружины 6. В исходном положении суппорта ползун возвращается в рабочее положение поворотом рукоятки 13. При этом рычаг 7 приподнимается плоской пружиной 10 и фиксирует своим уступом ползун.

|

Классификация приспособлений Категория: Токарное дело Классификация приспособлений В зависимости от типа производства, формы и размеров заготовок, технических требований и условий применения станочные приспособления подразделяются на несколько групп: универсальные общего назначения (УП), специальные (СП),универсально-сборные (УСП), сборно-разборные (СРП) и некоторые другие. Универсальные приспособления используются в единичном и серийном производстве для установки и закрепления заготовок, различных по форме и размерам. К ним относятся токарные патроны, станочные тиски, кондукторы, делительные устройства, столы и др. Универсальные приспособления разделяют на безналадочные и наладочные. Наладочные приспособления состоят из двух частей — универсальной и сменной. Специальные приспособления предназначены для обработки определенной детали или группы однотипных деталей. Такие приспособления обеспечивают высокую точность установки и быстрое закрепление. Универсально-сборные приспособления используются в единичном и мелкосерийном производстве. Технико-организационная сущность системы УСП заключается в том, что любое специальное станочное приспособление собирается из стандартизованных и нормализованных деталей и узлов, заранее изготовленных и многократно используемых. Универсальные приспособления. Рассмотрим наиболее распространенные в машиностроении конструкции универсальных безналадочных приспособлений. Кулачковые патроны. Двухкулачковые патроны служат для закрепления небольших по размерам заготовок, имеющих сложную форму, — арматуры, фасонного литья, штамповок, поковок и т. п. Их изготовляют с ручным приводом, со спирально-реечным и винтовым механизмами (ГОСТ 14903—69), с клиновым центрирующим (ГОСТ 16866— 71) и клинорычажным (ГОСТ 16682—71) механизмами. Двухкулачковый самоцентрирующий клинорычаж-ный механизированный патрон показан на рис. 1. Он закрепляется на шпинделе станка с помощью переходного фланца. От самоотвинчивания патрон во время работы предохраняется пружинным стопором. Он установлен в гайке, которая закреплена на винте стопором. Рис. 1. Универсальные патроны: а — двухкулачковый; б — трехкулачковый. Наибольшее применение находят универсальные трехкулачковые спирально-реечные патроны с ручным зажимом (рис. 1). Диск, расположенный в корпусе патрона, на одной торцевой поверхности имеет коническое зубчатое колесо, а на другой — спиральные реечные пазы, которые находятся в зацеплении с рейками. Универсальные четырехкулачковые патроны служат для закрепления деталей сложной формы, для которых требуется высокая точность выверки оси, и тяжелых деталей. По ГОСТу 3890—72 четырехкулачковые , патроны с независимым перемещением кулачков ключом изготовляются четырех классов точности—Н, П, В, А— и двух типов: А — для крепления на фланцевые концы шпинделей и Б — для крепления на резьбовые концы шпинделей через промежуточные фланцы. В этих патронах каждый кулачок может перемещаться в радиальном пазу корпуса независимо от других с помощью установочного винта, имеющего только вращательное движение. Универсальный четырехкулачковый патрон с механизированным приводом для перемещения кулачков приведен на рис. 2. В этом патроне каждая пара противоположно установленных кулачков перемещается последовательно. Рис. 2. Универсальный четырехкулачковый патрон.. При перемещении штока вправо происходит раскрепление детали. Машинные тиски относятся к группе универсальных приспособлений, в которых обрабатываются различные по форме и размерам заготовки. Тиски имеют постоянные детали — корпус, салазки, механизм закрепления — и сменные губки для обработки различных по форме и размерам заготовок. Тиски изготовляют с одной или двумя подвижными, а также плавающими губками. Зажимы в тисках делают: ручными, винтовыми, эксцентриковыми, пневматическими, механизированными, гидравлическими и пнезмогидравличе-скими. По ГОСТу 14904—69 машинные тиски изготовляют трех типов: А — с ручным приводом, Б — с гидроприводом, В — с пневмоприводом. Конструкции машинных тисков должны быть жесткими, быстродействующими и удобными в работе. Универсальные поворотные тиски с встроенным пневмоприводом показаны на рис. 3. В основание тисков встроен пневмоцилиндр, с которым соединен поворотный корпус. К корпусу прикреплен распределительный кран с рукояткой. На верхней части корпуса закреплена плита. В плите и подвижной губке имеются Т-образные пазы под головки болтов для крепления к тискам сменных наладок. Регулируемая гуока, которую можно перемещать винтом, закреплена на плите. Губку можно снять, когда обрабатывают крупногабаритные заготовки. Закрепление заготовки происходит следующим образом. Сжатый воздух, поступая в верхнюю полость пневмоцилиндра, перемещает поршень со штоком при этом длинное плечо рычага опускается, а короткое перемещает губку вправо, и заготовка закрегь ляется. Делительные головки применяют для установки, закрепления и периодического поворота или непрерывного вращения небольших заготовок, обрабатываемых на фрезерных станках. Рис. 3. Машинные тиски.. Стандартом предусмотрен выпуск четырех типов головок: ОДГ-2, ОДГ-5, ОДГ-Ю и ОДГ-бО с ценой деления 2”, 5”, 10” и 60”. Конструктивно оптические делительные головки различаются только оформлением оптической системы. Универсальная делительная головка с пневматичесмкие цанговым зажимом изображена на рис. 4. Рис. 4. Делительная головка.. Закрепление заготовки в головке происходит следующим образом. Сжатый воздух через штуцер по каналу распределительного клапана попадает в полость Б и перемещает поршень со штоком и втулкой влево. Втулка, перемещаясь по конической поверхности цанги, сжимает ее и закрепляет заготовку. Раскрепление ее осуществляется после того, как сжатый воздух по другому штуцеру поступает в полость А. Одновременно воздух из полости Б выходит в атмосферу. С помощью рукоятки шпиндель головки с заготовкой можно повернуть на заданный угол. Универсально-наладочные приспособления состоят из двух частей — универсальной и сменной. В универ. сальную часть входят корпусные детали и привод, а в сменную — наладки, изготовленные в соответствии с формой и размерами обрабатываемых деталей. В состав УНП входят кулачковые и цанговые патроны, тиски, скальчатые кондукторы, столы и др. Скальчатые кондукторы широко используются при обработке различных деталей на сверлильных станках. | Выпускаются кондукторы скальчатые консольные с пневматическим закреплением (ГОСТ 16889—71), портальные с пневматическим закреплением (ГОСТ 16892—71) и портальные с конусным зажимом (ГОСТ 16891—71). В конструкцию любого скальчатого кондуктора входят постоянные и сменные узлы (наладки). Постоянными узлами и деталями являются корпус, две или три скалки, несущие кондукторную плиту, и механизм для перемещения скалок и закрепления обрабатываемых деталей. Сменные наладки проектируют в соответствии с конфигурацией обрабатываемых деталей. Они состоят из установочно-зажимных узлов и сменной кондукторной плиты с комплектом кондукторных втулок. Для базирования и фиксации сменных наладок в корпусе и кондукторной плите предусматриваются установочные поверхности (центрирующие отверстия, установочные пальцы, Т-образные пазы и т. п.). С помощью скальчатых кондукторов можно обрабатывать самые разнообразные по форме и размерам детали, начиная от валиков и кончая плоскостными деталями. Устройство и принцип действия скальчатого кондуктора несложны. На основании (рис. 5, а) кр„епят сменную наладку, на которой устанавливают обрабатываемую деталь. Одно целое с основанием составляют стойки, в отверстия которых входят скалки, присоединенные к сменной кондукторной плите. Несмотря на то что для каждой детали требуются особая наладка и кондукторная плита, проектирование и изготовление их занимают меньше времени и обходятся дешевле, нежели создание всего кондуктора. Рис. 5. Скальчатые кондукторы.. В тех случаях, когда закрепление детали должно быть произведено в направлении, перпендикулярном сверлению, применяют скальчатые кондукторы консольного типа (рис. 5,б). Портальный скальчатый кондуктор (рис. 5, в) имеет две отдельные стойки. Расстояние между ними можно изменить, для чего основание, на котором устанавливают наладку для крепления детали, делают выдвижным. В нужном положении основание закрепляют поворотом рукоятки. Пневматический скальчатый кондуктор изображен на рис. 6. В корпус (рис. 6, а) кондуктора встроен цилиндр, где перемещается поршень со штоком, заменяющим собой одну из трех скалок. Рис. 6. Пневматический скальчатый кондуктор.. Пример базирования и закрепления сменных элементов для сверления четырех отверстий в детали с цилиндрическим хвостовиком и прямоугольным фланцем приведен на рис. 6. Рис. 7. Схема универсально-сборного приспособления.. Сборка УСП должна производиться опытным слесарем-сборщиком по карте технологического процесса механической обработки детали или по схематическому чертежу. Рис. 8. Жесткие и разжимные оправки.. Применение универсально-сборных приспособлений дает возможность резко сократить сроки изготовления технологической оснастки. Специальные приспособления используются для механической обработки конкретной детали, имеют одно-целевое назначение и поэтому наиболее трудоемки и дорогостоящи. Они широко применяются в крупносерийном и массовом производстве. Специальные приспособления различают по видам обработки, для которых они предназначены. Токарные приспособления. В зависимости от способа установки обрабатываемой детали специальные токарные приспособления могут быть выполнены в виде оправки или патрона. Рис. 9. Оправка с гидропластом.. Для чистовой обработки деталей типа колес и втулок можно применять разжимную оправку, показанную на рис. 8. Деталь надевается на правую часть оправки с тремя продольными прорезями. Оправка с гидропластом для чистовой обработки деталей изображена на рис. 9. Корпус оправки крепится к планшайбе, На корпусе напрессована в нагретом состоянии разжимная втулка, на которой для лучшего уплотнения в местах посадки сделаны кольцевые углубления. Рабочая (тонкая) часть втулки—-Мембрана — должна быть изготовлена весьма точно, разностенности, которая может привести к смещ’ени3 оси обрабатываемой детали. В крупносерийном и массовом производстве широко распространены специальные самоцентрирующие двух-и трехкулачковые патроны с механическим приводом (пневматическим, гидравлическим или от электродвигателя). По конструкции специальные кулачковые патроны мало чем отличаются от универсальных патронов. Сверлильные приспособления. Для обработки отверстий на вертикальных одношпиндельных, радиально-сверлильных и многошпиндельных станках применяются различного типа кондукторы — накладные, стационарные, поворотные, ящичные и др. Накладные кондукторы — наиболее простые по конструкции и наиболее дешевые приспособления для сверлильных станков. Накладными их называют потому, что их надевают (накладывают) на обрабатываемую деталь, а после обработки отверстий снимают. Накладной кондуктор для обработки отверстий в корпусе накатной головки показан на рис. 10. Деталь устанавливается на оправку и базируется на ней своим отверстием, а торцевым пазом фиксируется по выступу на торце детали. Опоры, запрессованные в корпус кондуктора, обеспечивают правильное его положение относительно детали. К детали кондуктор крепится откидной шайбой и гайкой. Винт предотвращает поворот оправки при закреплении детали. Для сверления отверстия, расположенного на наружной цилиндрической поверхности детали, имеется установочная площадка на корпусе кондуктора, перпендикулярная оси кондукторной втулки 8. Во избежание перекосов при сверлении отверстий через втулки установочные поверхности опор должны быть прошлифованы после сборки с корпусом так, чтобы они лежали в одной плоскости. Для закрепления детали необходимо отвернуть гайку и подвернуть шайбу, после чего корпус кондуктора и деталь свободно снимаются с оправки. Рис. 10. Накладной кондуктор.. Рис. 11. Поворотный (а) и опрокидываемый (б) кондукторы.. Опрокидываемые кондукторы применяют в тех слу-чаях, когда в одной детали необходимо обработать несколько отверстий, расположенных под некоторым углом друг к другу. Такой кондуктор для сверления во втулке трех отверстий под углом 120° изображен на рис. 11. Корпус кондуктора выполнен в виде шестигранной призмы. Деталь надевается на правый цилиндрический конец фиксатора и поджимается втулкой при вращении винта, пропущенного через откидной кронштейн 8. При сверлении первого отверстия через втулку кондуктор устанавливается на столе станка поверхностями А. При обработке второго отверстия его необходимо повернуть на 120° и установить на стол станка поверхностями Б. При сверлении третьего отверстия кондуктор устанавливается поверхностями В. После обработки трех отверстий отвертывают винт, отводят в сторону кронштейн и выталкивают деталь из кондуктора нажатием на кнопку фиксатора, который проходит сквозь фланец. Когда кнопку отпускают, пружина возвращает фиксатор в исходное положение. Фрезерные приспособления. Основным назначением фрезерных приспособлений является правильное базирование и жесткое закрепление детали. Так как при фрезеровании усилия резания обычно бывают весьма значительными и направлены иначе, чем при сверлении, то и применяемые приспособления должны быть более жесткими по конструкции. Приспособления устанавливаются на станках в строго определенном положении по отношению к режущему инструменту с помощью направляющих шпонок, установов (габаритов) и установочных шаблонов. Рис. 12. Приспособление для фрезерования квадратов.. После обработки и вывода заготовки из-под фрезы ее раскрепляют и поворачивают на 90° таким образом, чтобы цилиндрический хвостовик хомутика лег на правую опорную шпильку. призмы таким образом, чтобы ось хвостовика хомути лежащего на шпильках, составляла с вертикальнее осью угла призмы угол 45±0,5°. Приспособление с гидравлическим зажимом детал предназначенное для фрезерования лапок на хвостовиках концевого инструмента, показано на рис. 12. Сменные угловые призмы крепятся к корпусу приспособления винтами. Угол наклона боковых плоскостей призм зависит от угла конуса хвостовика де. тали. Хвостовик укладывается в паз призмы до упора на стержне, который фиксируется в корпусе винтом. Сверху хвостовик прижимается рычагом, вращающимся на оси шпильки, в отверстии стойки. В нерабочем положении левый конец рычага поднят пружиной, а в рабочем — опущен и закрепляет в угловом пазу призмы с помощью болта со сферической головкой, ввернутой в шток поршня гидроцилиндра. При подаче масла в нижнюю полость гидроцилиндра через гидропанель, установленную на кронштейне станка, поршень, поднимаясь вверх, поднимает правый конец рычага и прижимает левым концом деталь. Мембранные патроны просты в изготовлении и обеспечивают высокую точность (0,004…0,005 мм) фиксации детали относительно оси вращения шпинделя. Винтовой мембранный патрон показан на рис. 13. Мембрана изготовлена из пружинной стали 65Г за одно целое с рожками Б. С помощью винтов мембрана крепится к планшайбе станка. В рожки мембраны ввернуты винты, которые фиксируются в нужном положении гайками. Положение детали в осевом направлении определяется упорами. Когда мембрана собрана, винты и упоры шлифуют. Концы винтов шлифуют на такой размер, который был бы меньше окончательного размера наружного диаметра обрабатываемой детали на величину перемещения рожков или зажимных винтов, чтобы обеспечить закрепление детали. Рис. 13. Винтовой мембранный патрон. — Различают приспособления (оснастку) для получения заготовок, механической обработки, сборки, контроля, захвата, транспортирования предмета производства и т. д. Самыми многочисленными из указанных являются станочные приспособления, предназначенные для установки (базирования и закрепления) заготовок в целях их обработки на металлорежущих станках. Ряд станочных приспосблений, кроме этого, обеспечивает направление режущего инструмента, облегчает наладку технологической системы для размерной обработки. В зависимости от метода обработки и типа применяемого станка различают токарные, сверлильные, фрезерные, протяжные, шлифовальные и другие станочные приспособления. Оправки, переходные втулки, резцедержатели и другие устройства, обеспечивающие требуемое положение и закрепление режущего инструмента на станке, называют вспомогательным инструментом. Для станков токарной, расточной, фрезерной, сверлильной и других групп изготовляют комплекты вспомогательных инструментов, позволяющие применять разнообразные режущие инструменты. Станочное приспособление, режущий и вспомогательный инструменты, а также станок, устройство управления станком, заготовка являются элементами технологической системы, которая создается и может быть использована при выпуске конкретной детали, если она включает все перечисленные выше элементы и если она подготовлена к выполнению данной операции. Каждый раз, когда возникает необходимость организовать выпуск новых или модернизированных изделий, проводят технологическую подготовку производства (ТПП). Как правило, затраты на проектирование и изготовление технологической оснастки значительны и составляют 80—90% затрат на ТПП и 15—40% стоимости оборудования, для которого эта оснастка предназначается. Для снижения этих затрат в качестве технологической оснастки стремятся использовать типовые, универсальные приспособления, а если это невозможно, то применять приспособления, собранные из стандартных и унифицированных деталей и узлов. Универсальные безналадочные приспособления представляют собой неразборные станочные приспособления, предназначенные для многократного применения без какой-либо доработки. Такие приспособления (например, центры, токарные патроны, поворотные столы и т. п.) широко применяют в единичном и серийном производстве. Универсальн о-н аладочные приспособления состоят из универсальной базовой части (применяемой многократно) и сменных или регулируемых установочных элементов (называемых наладкой). Такие приспособления (например, универсальные наладочные тиски, угольники и т. д.) используют в единичном и серийном производстве. В условиях серийного и крупносерийного производства применяют специализированные наладочные приспособления, в которых базовая часть является специализированной. Из всех видов технологической оснастки многократного применения наибольшее распространение получила система универсальн о-с борных приспособлений (УСП). Элементы УСП по назначению делят на базовые, опорные, направляющие, прижимные, крепежные и разные. Отдельную группу составляют сборочные единицы (узлы): поворотные головки; фиксаторы; делительные диски; центровые бабки и т. д. В качестве примера на рис. 13.1 показан кондуктор для сверления вала, созданный на базе гидроблока, предназначенного для механизации закрепления заготовки. Обрабатываемый вал устанавливают на две призмы, смонтированные на гидроблоке. Кондукторные планки закреплены на опорах. Шпилька, смещающая прихват, ввинчена в шток цилиндра гидроблока, соединенного с гидропневмоусилителем шлангами. Основные элементы УСП имеют срок службы 10— 15 лет, их изготовляют из высококачественных материалов и подвергают термической обработке. Так, базовые и опорные элементы изготовляют из легированной стали 12ХНЗА; их цементируют на глубину 0,7—1,6 мм и закаливают до твердости 58—62 HRC,. К точности деталей УСП предъявляют высокие требования. Например, допустимые отклонения высоты базовых плит находятся в пределах от 0 до 0,04 мм. Для высокоточной обработки используют специализированные комплекты УСП (например, УСП-ЧПУ для станков с ЧПУ) повышенной жесткости и точности. В серийном производстве изделий с ограниченным периодом изготовления (до 1,5 лет) применяют сборно-разборные приспособления, собираемые из стандартных деталей и узлов. После сборки таких приспособлений возможна доработка поверхностей их деталей, контактирующих с заготовкой. Рис. 1. Кондуктор для сверления вала Неразбираемые специальные приспособления предназначены для серийного и крупносерийного производства определенных изделий. Опыт эксплуатации станочных приспособлений показывает, что во всех случаях, где это оправдано технико-экономическим расчетом, применение переналаживаемой оснастки вместо специальной позволяет в среднем в 2—5 раз сократить цикл технологической подготовки производства, сократить объем ручных слесарно-сборочных работ, снизить затраты на материалы и т. д. Реклама:Читать далее:Способы и погрешности установки заготовок в приспособлениях

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Типы зажимных приспособлений и приспособлений

Приспособления и приспособления

- Шаблонное приспособление

- Приспособление для пластин

- Приспособление для каналов

- Приспособление для диаметра

- Приспособление для листьев

- Кольцевой шаблон

- Приспособление для коробок

- Токарные приспособления

- Фрезерные приспособления

- Приспособления для протяжки

- Шлифовальные приспособления

- Расточные приспособления

- Приспособления для врезки

- Дуплексные светильники

- Сварочные приспособления

- Сборочные приспособления

Мы знаем, что шаблоны и приспособления — это устройства, которые помогают в обработке деталей и сокращают человеческие усилия, необходимые для производства этих деталей. Было объяснено, почему центральный токарный станок является идеальным станком для создания отдельных деталей разных форм и размеров. Тем не менее, для изготовления подобных объектов в больших количествах его использование неэкономично.

Было объяснено, почему центральный токарный станок является идеальным станком для создания отдельных деталей разных форм и размеров. Тем не менее, для изготовления подобных объектов в больших количествах его использование неэкономично.

Для различных объектов могут потребоваться сверлильные, фрезерные, строгальные, шлифовальные станки и т. д. Для производства этих объектов одинаковых форм и размеров в массовом масштабе необходимы специальные инструменты путем удержания и определения местоположения задач, чтобы свести к минимуму повторную работу. Именно тогда в игру вступают различные типы приспособлений и приспособлений.

С учетом разнообразия выполняемых работ, качества и связанных с ними функций тип зажимного приспособления и приспособления различается. Ниже приведены различные виды приспособлений и приспособлений.

Шаблонное приспособление:

Шаблонное приспособление является самой простой из всех моделей. Пластина с двумя отверстиями действует как шаблон, закрепленный на обрабатываемой детали. Сверло проводится через эти отверстия шаблона, и необходимые отверстия сверлятся на заготовке в тех же относительных положениях, что и на шаблоне.

Сверло проводится через эти отверстия шаблона, и необходимые отверстия сверлятся на заготовке в тех же относительных положениях, что и на шаблоне.

Приспособление для пластин:

Приспособление для пластин улучшает шаблон при помощи втулок для сверления на шаблоне. Пластинчатое приспособление используется для сверления отверстий в крупных деталях с соблюдением точного расстояния друг от друга.

Швеллерное приспособление:

Швеллерное приспособление представляет собой простой тип приспособления с каналообразным поперечным сечением. Компонент вставляется в канал и фиксируется вращением ручки с накаткой. Инструмент направляется через втулку сверла.

Приспособление для диаметра:

Кондуктор диаметром используется для сверления радиальных отверстий в цилиндрической или сферической заготовке.

Приспособление для листа:

Приспособление для листа имеет лист, который можно открывать или закрывать во время работы для погрузки или погрузки.

Кольцевой шаблон:

Кольцевой шаблон используется для сверления отверстий в деталях с круглыми фланцами. Заготовка надежно закрепляется на корпусе сверла, а отверстия сверлятся, проводя инструмент через втулки сверла.

Коробчатое приспособление:

Коробчатое приспособление имеет коробчатую конструкцию, внутри которой заготовка жестко удерживается, так что ее можно сверлить или обрабатывать под разными углами в одной настройке в зависимости от того, какая сторона приспособления повернута к инструменту.

Наша команда экспертов, обладающая знаниями различных производственных процессов, позволяет им проектировать и разрабатывать высокоточные инструменты без какого-либо влияния на требуемую форму/профиль. Посетите наш веб-сайт для более подробной информации.

ПОГОВОРИМ

Токарные приспособления:

Эти приспособления обычно устанавливаются на носовой части шпинделя станка или планшайбе и удерживаются заготовками. Приспособление может быть снабжено противовесом или балансировать приспособление для дисбаланса, когда это необходимо.

Фрезерные приспособления:

Фрезерные приспособления обычно устанавливаются на носовой части шпинделя станка или на планшайбе и удерживаются заготовками. Стол сдвигается и устанавливается в правильное положение относительно фрезы. Заготовки располагаются в основании приспособления и зажимаются перед началом операции.

Приспособления для протяжки:

Приспособления для протяжки используются на различных протяжных станках для размещения, удержания и поддержки заготовок во время операций, таких как операции протяжки шпоночного паза, такие как протяжка шпоночного паза, прошивка отверстия и т. д.

Индексирующие приспособления:

Несколько компонентов требуют обработки на разных поверхностях, чтобы их обработанные поверхности или формы были равномерно распределены. Таких элементов необходимо индексировать ровно столько, сколько обрабатываемых поверхностей. Используемые удерживающие устройства (зажимы или приспособления) должны нести соответствующий индексирующий механизм. Приспособление, имеющее такое устройство, известно как фиксирующее приспособление.

Приспособление, имеющее такое устройство, известно как фиксирующее приспособление.

Шлифовальные приспособления:

Эти приспособления могут представлять собой стандартные приспособления для удержания заготовки, такие как патроны, оправки, патроны с фигурными губками, магнитные патроны и т. д. Для наружного шлифования поверхностей при круглом шлифовании используются плоские или конические оправки. Заготовка располагается и удерживается на оправке с помощью отверстия таким образом, что внешняя поверхность может быть обработана точно концентрично отверстию. Для внутреннего шлифования наиболее стандартным приспособлением является патрон. Для удержания деталей неправильной формы приспособление предназначено так же, как токарные или расточные приспособления.

Сверлильные приспособления:

В этом приспособлении реализованы почти все преобладающие принципы конструкции шаблонов и приспособлений; их конструкция не обязательно должна быть такой же прочной, как у фрезерных приспособлений, потому что им никогда не приходится выдерживать такие тяжелые режущие нагрузки, как при фрезерных приспособлениях, потому что им никогда не приходится выдерживать такие тяжелые режущие нагрузки, как при фрезеровании.

Приспособления для нарезания резьбы:

Приспособления для нарезания резьбы специально разработаны для позиционирования и надежной фиксации идентичных заготовок для нарезания внутренней резьбы в просверленных отверстиях. Детали необычной формы и несбалансированные всегда будут нуждаться в таких приспособлениях, особенно когда операция нарезания резьбы должна выполняться многократно в массовом масштабе на таких деталях.

Дуплексные приспособления:

Это название приспособления, которое одновременно удерживает два одинаковых компонента и облегчает одновременную обработку этих компонентов на двух отдельных станциях.

Сварочные приспособления:

Сварочные приспособления тщательно разработаны для удерживания и поддержки различных компонентов, приваренных в нужных местах, и предотвращения деформации сварных конструкций. Для этого локационный элемент должен быть осторожным; зажим должен быть легким, но прочным, а расположение зажимных элементов должно быть вне зоны сварки. Крепление должно быть достаточно устойчивым и жестким, чтобы выдерживать сварочные напряжения.

Крепление должно быть достаточно устойчивым и жестким, чтобы выдерживать сварочные напряжения.

Сборочные приспособления:

Назначение этих приспособлений состоит в том, чтобы удерживать вместе различные компоненты в правильном относительном положении при их сборке.

Источник: Подробнее Подробнее Типы приспособлений используются для удержания заготовки во время операций механической обработки. Название происходит от того факта, что приспособление всегда фиксируется или крепится к машине в фиксированном положении. Некоторые типы инструментов, используемых для позиционирования деталей относительно друг друга в целях изготовления, также обычно называют приспособлениями. Немногие примеры этого типа – сборочные приспособления, сварочные приспособления. Существует множество приспособлений, используемых в различных отраслях промышленности для различных типов заготовок. Но обычно они классифицируются на основе их рабочих операций на разных станках. При настройке с использованием приспособления ответственность за точность зависит от оператора и конструкции станка. Пластинчатое приспособление — простейшая форма приспособления. Базовое приспособление изготовлено из плоской пластины с различными зажимами и фиксаторами для удержания и размещения детали. Несмотря на то, что внешний вид и стиль приспособления для пластин аналогичны приспособлениям, удерживаемым в тисках, основное различие между ними заключается в размере обрабатываемой детали. Пластинчатые приспособления предназначены для обработки более крупных и тяжелых деталей, чем приспособления, удерживаемые тисками. Первым шагом в проектировании приспособления для пластин является сбор и анализ всех соответствующих данных, касающихся обрабатываемой детали. После того, как было определено, что пластинчатое приспособление является наиболее экономичным и эффективным приспособлением для использования в операции, конструктор начинает анализировать конкретную информацию о детали, чтобы сформировать проектные идеи. Используя эту информацию, проектировщик начинает проектировать приспособление для фрезерования пластин. Расположение детали : В соответствии с чертежом детали и примечаниями дизайнера, изделие размещается и закрепляется на станках с помощью приспособлений. Разновидность пластинчатого крепления. С помощью этого инструмента деталь обычно обрабатывается под прямым углом к ее локатору. Хотя большинство угловых приспособлений изготавливаются под углом 90°, бывают случаи, когда необходимы другие углы. В этих случаях можно использовать модифицированный угловой фиксатор. Проектирование крепления угловой пластины: При проектировании крепления необходимо учитывать следующие факторы. Самый точный и эффективный способ найти эту деталь – найти ее по отверстиям в основании. Чтобы максимально снизить стоимость, для этой отливки выбран ленточный зажим. Ремешок представляет собой защелку, которая поворачивается на одном конце и защелкивается на другом. Винт, используемый для снижения вероятности травмирования оголенной резьбой. Материал, указанный для этого инструмента, должен представлять собой литой скобочный материал угловой формы. Располагая корпус инструмента к планшайбе, его можно монтировать разными способами. Самый простой и легкий способ — сделать бобышку сзади. угловой пластины, которая будет соответствовать центральному отверстию лицевой панели. Болты должны быть уравновешены, чтобы снизить вибрацию и обеспечить плавное вращение планшайбы в случае больших инструментов. Эти приспособления используются для обработки мелких деталей этим типом инструмента; стандартные губки тисков заменяются губками, которые имеют форму, подходящую для детали. Крепежные приспособления с тисками являются наименее дорогим в изготовлении типом приспособлений. Их использование ограничено только размерами имеющихся тисков. Многостанционные приспособления используются в первую очередь для высокоскоростных крупносерийных производственных циклов, где цикл обработки должен быть непрерывным. Дуплексные светильники – это простейшая форма многостанционных светильников, использующая только две станции. Эта форма позволяет выполнять операции загрузки и разгрузки во время выполнения операций обработки. Например, после завершения операции обработки на станции 1 инструмент вращается, и цикл повторяется на станции 1, а также загружается новая деталь. Эти приспособления используются для направления инструментов при обработке контуров, которым станок обычно не может следовать. Заготовку правильной формы довольно легко удерживать на токарных станках в стандартных зажимных приспособлениях, таких как патроны, цанги, планшайба, оправки и на оправках. Но компоненты неправильной формы создают много трудностей при их правильном удерживании. Заготовку сложной формы приходится обязательно фиксировать с помощью токарных приспособлений. Эти приспособления обычно устанавливаются на носовой части шпинделя станка или на планшайбе, и заготовка удерживается на них. При проектировании приспособления для токарного станка следует учитывать следующие моменты конструкции. Приспособление для токарного станка, как обычно, состоит из основания, установочных и зажимных устройств, а также приспособления для надежного и точного размещения и крепления приспособления на токарном станке. Некоторые приспособления для токарных станков описаны ниже. Приспособления для поворота планшайбы располагаются на планшайбе с помощью двух установочных штифтов и крепятся Т-образными болтами, вставленными в Т-образные пазы планшайбы. Это распространенный тип токарного приспособления, которое обычно крепится к лицевой или задней пластине станка. Обычно он располагается на лицевой панели с помощью двух установочных штифтов и закрепляется Т-образными болтами, вставленными в Т-образные пазы на лицевой панели. В этом посте. вы узнаете, что такое приспособления и приспособления и , как они использовали ? и Определение, детали и различные типы приспособлений и приспособлений с их принципами работы . А также вы можете скачать PDF-файл этого поста. Приспособления и приспособления — это устройства, которые помогают увеличить количество идентичных деталей и снизить трудозатраты человека, необходимые для изготовления этих деталей. Ранее уже подчеркивалось, что центральный токарный станок является подходящим станок для изготовления отдельных деталей различных форм и размеров, но для изготовления однотипных изделий в большом количестве его использование будет неэкономичным. Токарно-револьверный станок с револьверной головкой можно легко приспособить для повторной обработки благодаря устройству многократного охлаждения и использованию поперечного упора, что увеличивает производительность. Однако не каждый тип объекта может быть обработан на токарном или револьверном токарном станке и может потребовать использования сверлильных, фрезерных, планировочных и шлифовальных станков и т. д. Если такие объекты должны производиться в одинаковых формах и размерах в массовом масштабе , должны использоваться подходящие устройства для удержания и определения местоположения, чтобы можно было выполнить повторную работу. Кондуктор можно определить как устройство, которое удерживает и размещает заготовку, а также направляет и контролирует один или несколько режущих инструментов. Удержание заготовки и направление инструмента таковы, что они находятся в правильном положении друг относительно друга. В строительстве приспособление состоит из пластины, конструкции или ящика из металла или, в некоторых случаях, из неметалла, имеющих приспособления для перемещения компонентов в одинаковых положениях друг за другом, а затем для направления инструмента в неправильное положение на работать в соответствии с чертежом, спецификацией или планом операции. Приспособление — это устройство, которое удерживает и фиксирует заготовку во время осмотра или производственной операции. Приспособление не направляет инструмент. В конструкции приспособление представляет собой другую стандартную или специально разработанную работу, удерживающую устройство, которое зажато на машине, способной удерживать работу в заданном положении. Читайте также: 7 видов токарных патронов. Основными элементами приспособлений и приспособлений являются: Корпус: Представляет собой пластинчатую, коробчатую или рамную конструкцию, в которой расположены детали, подлежащие механической обработке. Он должен быть достаточно прочным и жестким. Фиксирующие элементы: Эти элементы фиксируют заготовку в правильном положении по отношению к режущему инструменту. Зажимные элементы: Эти элементы прочно фиксируют заготовку в установленном положении. Шлифовальные и установочные элементы: Эти элементы направляют режущий инструмент в случае шаблона и помогают правильно работать инструменту в случае крепления. Позиционирующие элементы: Эти элементы включают в себя различные типы крепежных устройств, которые используются для крепления шаблона или приспособления к машине в надлежащем положении. Элементы индексации: Не всегда предоставляются. Но многие детали, возможно, придется индексировать в разные положения, чтобы выполнять операции обработки на разных поверхностях или в разных местах. В таких случаях эти элементы должны быть включены в приспособление или приспособление. См. также: Токарные станки с револьверной головкой Ниже приведены семь различных типов приспособлений.

Сообщение инженеров, https://www.theengineerspost.com/jigs-and-fixtures Типы приспособлений – приспособления для токарных или токарных станков

Он не содержит приспособлений для направления инструмента. Использование приспособления становится необходимым, когда компонентов, которые должны быть изготовлены, в большем количестве.

Он не содержит приспособлений для направления инструмента. Использование приспособления становится необходимым, когда компонентов, которые должны быть изготовлены, в большем количестве. Типы приспособлений

Пластинчатое приспособление

Простота этого приспособления делает его полезным для большинства машинных операций. Его адаптивность делает его популярным.

Простота этого приспособления делает его полезным для большинства машинных операций. Его адаптивность делает его популярным. Проектирование приспособления для пластин

Поддерживающая часть: Для поддержки детали достаточно комбинации фиксированной и регулируемой сплошной опоры.

Зажим детали : Деталь зажимается с помощью четырехкулачкового зажима, называемого четырехкулачковым зажимом с ремнем. Это положение с каждой стороны. Кулачковые зажимы снова выбраны из-за их быстрого действия.

Расположение ножей : Чтобы точно расположить ножи, оператор станка должен использовать метод пробного действия, чтобы правильно расположить ножи.

Крепления для угловых пластин

Поиск детали – типы приспособлений

Предполагая, что деталь, полученная для операции растачивания, просверлена без чрезмерного отклонения от заданного размера, используемые локаторы должны быть сплошного типа. Один круглый и один ромбовидный штифт точно установят деталь при условии, что штифты расположены правильно.

Предполагая, что деталь, полученная для операции растачивания, просверлена без чрезмерного отклонения от заданного размера, используемые локаторы должны быть сплошного типа. Один круглый и один ромбовидный штифт точно установят деталь при условии, что штифты расположены правильно. Зажим детали – Типы креплений

Приспособления для губок тисков

Многопозиционные приспособления

Приспособления для профилирования

Эти контуры могут быть как внутренними, так и внешними. Поскольку приспособление постоянно контактирует с инструментом, неправильная художественная форма почти показывает, как аккуратно вырезается кулачок за счет сохранения контакта между приспособлением и подшипником на фрезе. Этот подшипник является важной частью инструмента и должен использоваться всегда.

Эти контуры могут быть как внутренними, так и внешними. Поскольку приспособление постоянно контактирует с инструментом, неправильная художественная форма почти показывает, как аккуратно вырезается кулачок за счет сохранения контакта между приспособлением и подшипником на фрезе. Этот подшипник является важной частью инструмента и должен использоваться всегда. Приспособления для токарных станков или токарные приспособления

разработан. Как расположены приспособления для поворота лицевой панели?

Приспособления для поворота лицевой панели

Отверстие на лицевой панели токарного станка получает заднюю заглушку приспособления для размещения приспособления токарного станка на осевой линии шпинделя токарного станка. Корпус приспособления предназначен для сверления отверстий на торце заготовки кубической формы.

Отверстие на лицевой панели токарного станка получает заднюю заглушку приспособления для размещения приспособления токарного станка на осевой линии шпинделя токарного станка. Корпус приспособления предназначен для сверления отверстий на торце заготовки кубической формы. Приспособления и приспособления: типы, детали, определение, применение

Этими приспособлениями являются приспособления и приспособления.

Этими приспособлениями являются приспособления и приспособления. Инструменты устанавливаются в требуемых положениях на заготовке с помощью калибров или путем ручной регулировки.

Инструменты устанавливаются в требуемых положениях на заготовке с помощью калибров или путем ручной регулировки.

Template DIG STEMPLATE JIG

Через эти отверстия шаблона 2 проводят сверло 21 и на заготовке сверлят необходимые отверстия в тех же относительных положениях друг к другу, что и на шаблоне. Шаблон шаблона показан на рисунке. Приспособление для пластин

Через эти отверстия шаблона 2 проводят сверло 21 и на заготовке сверлят необходимые отверстия в тех же относительных положениях друг к другу, что и на шаблоне. Шаблон шаблона показан на рисунке. Приспособление для пластин - Приспособление удерживает и позиционирует заготовку, но не направляет инструмент. В то время как кондуктор удерживает, находит и направляет инструмент.

- Крепления имеют более тяжелую конструкцию и жестко крепятся болтами к столу станка. В то время как приспособления сделаны легче для более быстрого обращения, и зажим со столом часто не нужен.

- Приспособления используются для погрузочно-разгрузочных работ при фрезеровании, шлифовании, строгании или точении. Принимая во внимание, что шаблоны используются для удержания работы и направления инструмента, особенно при сверлении, развертывании или нарезании резьбы.

Приспособление для пластин представляет собой усовершенствование приспособления для изготовления шаблонов за счет включения в шаблон втулок для сверления. Пластинчатый шаблон используется для сверления отверстий на больших деталях с соблюдением точного расстояния друг от друга. Пластинчатое приспособление показано на рис. выше.

Пластинчатый шаблон используется для сверления отверстий на больших деталях с соблюдением точного расстояния друг от друга. Пластинчатое приспособление показано на рис. выше.

Приспособление для канала показано на рис. Это простой тип приспособления, имеющий поперечное сечение в виде канала. Деталь 1 помещается в канал 4 и фиксируется вращением ручки с накаткой 5. Инструмент направляется через втулку сверла 3.

Приспособление для измерения диаметраПриспособление для измерения диаметра показано на рис. Он используется для сверления радиальных отверстий на цилиндрической или сферической заготовке. Заготовка 1 помещается на неподвижный V-образный блок 6 и затем зажимается прижимной пластиной 7, которая также фиксирует заготовку. Инструмент направляется через втулку сверла 8, установленную радиально вместе с заготовкой.

Приспособление для листьев Приспособление для листьев показано на рисунке выше. Он имеет створку или пластину 13, шарнирно прикрепленную к корпусу в точке 11, и створку можно открывать или закрывать на заготовке для погрузки или погрузки. Заготовка 1 располагается кнопками 10 и зажимается установочными винтами 12. Втулка сверла 3 направляет инструмент.

Он имеет створку или пластину 13, шарнирно прикрепленную к корпусу в точке 11, и створку можно открывать или закрывать на заготовке для погрузки или погрузки. Заготовка 1 располагается кнопками 10 и зажимается установочными винтами 12. Втулка сверла 3 направляет инструмент.

Кольцевое приспособление показано на рисунке выше. Он используется для сверления отверстий на круглых фланцевых деталях. Заготовка надежно закрепляется на корпусе дрели, а отверстия сверлятся, направляя инструмент через втулки дрели.

Приспособление для коробок Приспособление для коробок показано на рисунке выше. Он имеет коробчатую конструкцию, внутри которой деталь располагается с помощью кнопок 18. Заготовка 1 зажимается вращением кулачковой рукоятки 19, которая также фиксирует ее. Втулка сверла 3 направляет инструмент. Кондукторы коробки обычно используются для сверления нескольких отверстий в компоненте под разными углами.

Ниже приведены 10 различных типов приспособлений:

- Токарные приспособления.

- Приспособления для фрезерования.

- Протяжные приспособления.

- Шлифовальные приспособления.

- Расточные приспособления.

- Запорные приспособления.

- Врезные приспособления.

- Дуплексные светильники.

- Приспособления для сварки.

- Монтажные приспособления.

Приспособления обычно называются в честь типа механической обработки, для которой они предназначены и используются.

Токарные приспособленияОбычные заготовки довольно легко удерживать на токарных станках в стандартных зажимных приспособлениях, таких как патроны и сборщики, между центром и на оправках или планшайбах. Но компоненты неправильной формы создают много трудностей при их правильном удерживании.

Простые изделия нестандартной формы также можно удерживать в патроне, например, путем надлежащей регулировки кулачков в четырехкулачковом патроне или с помощью фигурных мягких кулачков. Однако заготовки, имеющие сложную форму, должны обязательно удерживаться на месте с помощью токарных приспособлений. Эти приспособления обычно устанавливаются на носовой части шпинделя станка или на планшайбе и удерживаются заготовками.

Однако заготовки, имеющие сложную форму, должны обязательно удерживаться на месте с помощью токарных приспособлений. Эти приспособления обычно устанавливаются на носовой части шпинделя станка или на планшайбе и удерживаются заготовками.

В случае необходимости приспособление может быть снабжено противовесом или уравновешено приспособлением для дисбаланса. Эти приспособления должны быть тщательно спроектированы, быть достаточно жесткими, с минимальным вылетом, должны очень прочно захватывать заготовки, не должны нести каких-либо опасных выступов для оператора станка или инструмента или того и другого и должны быть в состоянии обеспечить ему надлежащую поддержку для тонких и слабых сечения заготовок во время операции.

Приспособления для фрезерования Данные приспособления используются на фрезерных станках для выполнения различных фрезерных операций на заготовках. Приспособление правильно расположено на столе станка и закреплено на месте с помощью болтов и гаек.

Стол смещен и установлен в правильное положение по отношению к фрезе. Заготовки располагаются вне основания приспособления и зажимаются перед началом операции.

Поскольку силы резания довольно высокие, а также непостоянные, зажимные элементы. Правильное расположение приспособления на столе станка обычно достигается с помощью двух шипов, расположенных под основанием приспособления. Эти шипы входят в Т-образный паз стола, чтобы обеспечить требуемое положение. После этого основание приспособления можно прикрепить к столу с помощью Т-образных болтов и гаек.

Приспособления для протяжкиЭти приспособления используются на различных типах протяжных станков для размещения, удержания и поддержки заготовок во время операций, таких как операции протяжки шпоночных пазов, прошивка шпоночных пазов, прошивка отверстий и т. д. Использование прижимная пластина в качестве приспособления для протягивания внутренних отверстий тянущего типа.

Приспособление для шлифования В шлифовальных станках используются приспособления нескольких различных форм для размещения, удержания и поддержки заготовок во время операций. Этими приспособлениями могут быть стандартные удерживающие устройства, такие как патроны, оправки, патроны с фасонными губками, магнитные патроны и т. д.

Этими приспособлениями могут быть стандартные удерживающие устройства, такие как патроны, оправки, патроны с фасонными губками, магнитные патроны и т. д.

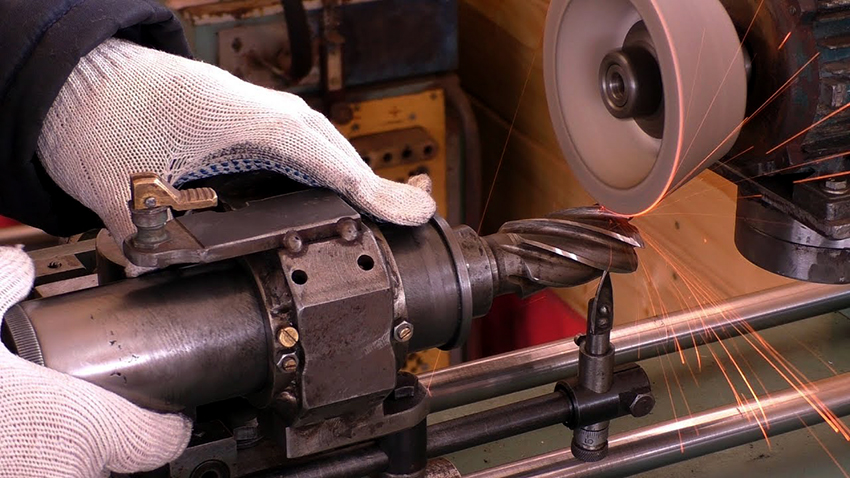

Например; вертикальный плоскошлифовальный станок с поворотным столом обычно имеет вращающееся приспособление, прикрепленное к его столу. Точно так же на плоскошлифовальном станке с возвратно-поступательным столом может быть предусмотрено плоское или струнное крепление. Приспособление для заточки сверл является ярким примером стандартного приспособления, используемого для шлифования геометрии сверла.

Какие бы приспособления ни были предназначены для шлифования, они должны иметь средства для подачи и отвода СОЖ, установки приспособлений для правки кругов и должны быть должным образом сбалансированы, если это вращающееся приспособление.

Расточное приспособлениеОперация может быть выполнена одним из следующих двух способов:

- Удерживая расточной оправку (инструмент) в неподвижном состоянии и подавая продвигаемую заготовку на оправку.

- Удерживая заготовку в неподвижном состоянии и вводя вращающуюся расточной оправку в работу.

Таким образом, расточное приспособление изготавливается в двух распространенных конструкциях.

Один из них основан на принципе сверлильного кондуктора, и в нем борштанга (инструмент) проходит через направляющую втулку. такое приспособление также часто называют расточной конструкцией. другая конструкция способствует удержанию заготовки в неправильном положении относительно расточной оправки.

Хотя это приспособление включает в себя почти все общие принципы конструкции шаблона и приспособления, его конструкция не обязательно должна быть такой же прочной, как у фрезерных приспособлений, потому что им никогда не приходится выдерживать такие большие нагрузки при резании, как у фрезерных приспособлений, потому что они никогда не должны нести такие же тяжелые режущие нагрузки, как и при фрезеровании.

Фиксатор для индексации Несколько компонентов требуют обработки на разных поверхностях, чтобы их обработанные поверхности или формы были равномерно распределены.

Таких компонентов необходимо индексировать ровно столько, сколько обрабатываемых поверхностей. Очевидно, что используемые удерживающие устройства (зажимы или приспособления) предназначены для установки подходящего механизма индексации. Приспособление, несущее такое устройство, известно как фиксирующее приспособление.

Приспособление для нарезки резьбыПриспособление для нарезки резьбы специально разработано для позиционирования и надежной фиксации идентичных заготовок для нарезания внутренней резьбы в просверленных в них отверстиях. Для компонентов необычной формы и неуравновешенных всегда потребуется использование таких приспособлений, особенно когда операция нарезания резьбы должна выполняться многократно в массовом масштабе на таких компонентах.

Дуплексные приспособления Это название приспособления, которое одновременно удерживает два одинаковых компонента и облегчает одновременную обработку этих компонентов на двух отдельных станциях. При этом на одной станции обрабатывается одна заготовка.

При этом на одной станции обрабатывается одна заготовка.