Толщина электрода в зависимости от толщины металла: Выбор диаметра электрода в зависимости от толщины металла

alexxlab | 28.01.2023 | 0 | Разное

Выбор диаметра электрода для РДС (ММА)

25.03.2013

Диаметр сварочных электродов

Диаметр сварочных электродов для работы с различными по химическому составу сталями прописан в различных нормативных документах. К примеру, согласно ГОСТ- 9466-75, определен номинальный диаметр электрода, который соответствует диаметру стержня. Следует отметить, что номинальный диаметр электрода для сварки не включает в себя толщину обмазки.

Толщина покрытия электродов для сваркиСогласно п. 1.5. ГОСТ-9466-75, для каждого диаметра и марки электрода существует своя индивидуальная толщина обмазки. Определяется зависимости от отношения D/d, где D – диаметр с покрытием, а d – диаметр стержня, при этом соотношение у электродов с тонким покрытием (буквенное обозначение М) должно быть менее или равно 1,2; для электродов со средним покрытием (буквенное обозначение С) должно быть менее или равно 1,45; для электродов с толстым покрытием (буквенное обозначение Д) должно быть менее или равно 1,80; а для электродов с особо толстым покрытием (буквенное обозначение Г) должно быть больше 1,80.

К примеру, сварочные электроды УОНИ-13/45, марка Э-42А УОНИИ-13/45-d4-УД Е 412(4)-Б 20. В соответствии с маркой номинальный диаметр электрода равен d. 4.0, показатель – Д означает, что покрытие толстое. Полный диаметр D электрода с покрытием равен 6 мм, отношение D/d или 6/4 равно 1,5, что соответствует параметру электродов с толстым покрытием так как попадает в диапазон от 1,45 до 1,8.

Примечательно, что иностранные производители придерживаются таких же правил, только диаметры импортных электродов не соответствуют российским стандартам. Так к примеру японские сварочные электроды LB-52U имеют номинальные диаметры d. 2.6, d. 3.2, d. 4.0, а диаметры вместе с покрытием D 3,9, D 4,8, D 6, отношение диаметров равны 1,5, что соответствует толстому покрытию. Также сварочные электроды ОК 53.70 фирмы The ESAB Group произведенные в Швеции соответствуют международным стандартам d. 2,6, d. 3,2, d. 4 мм, а принадлежащий ESAB российский Завод ЭСАБ-СВЭЛ выпускает продукцию с торговой маркой ОК с диаметрами российских стандартов.

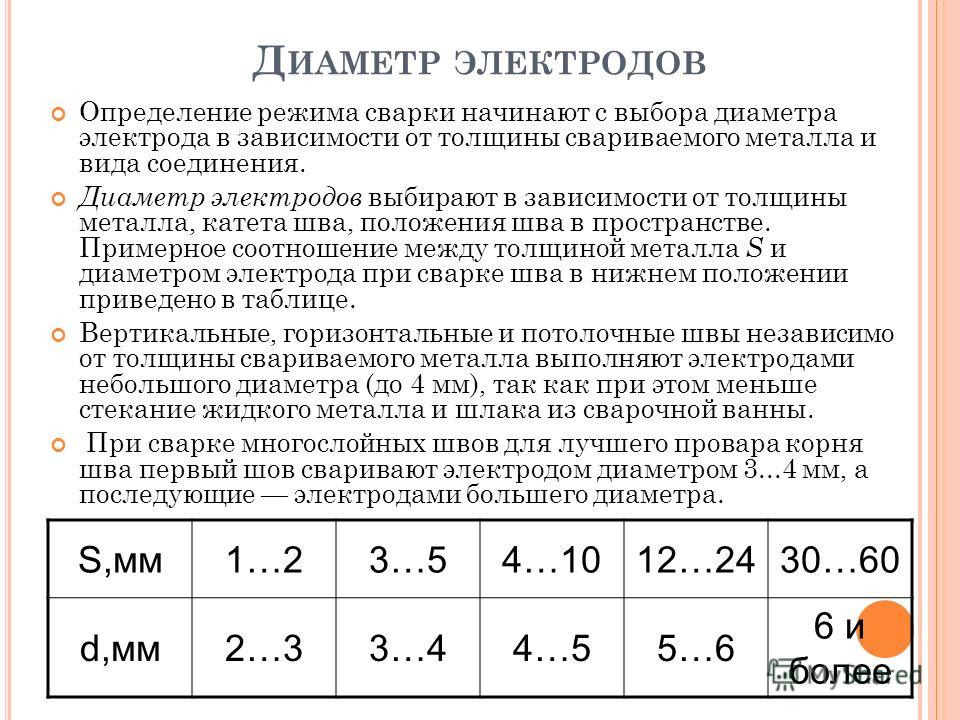

Выбор диаметра электрода для сварки осуществляется в зависимости от толщины свариваемого металла, его марки и химического состава, формы кромок, положения сварки, разновидности соединения. К основным особенностям различных диаметров электродов относятся:

1. Ø 1,0 мм – предназначены для работы с металлом, толщина которого 1-1,5 мм, при силе тока 20-25А;

2. Ø 1,6 мм – в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются двух размеров 200 или 250 мм, используемые для работы с металлами толщина которых от 1 до 2 мм с силой тока 25-50А;

3. Ø 2,0 мм – согласно ГОСТ9466-75 для низкоуглеродистой и легированной стали изготавливаются длинной 250 мм, допускается также длинна 300 мм, толщина свариваемых металлов от 1 до 2 мм, сила тока 50-70А;

4. Ø 2,5 мм

5. Ø 3,0 мм – наиболее широко применяемый диаметр электрода, в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются трех размеров 300, 350 и 450 мм, предназначены для работы с металлами, толщина которых от 2 до 5 мм с силой тока 70-140А;

Ø 3,0 мм – наиболее широко применяемый диаметр электрода, в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются трех размеров 300, 350 и 450 мм, предназначены для работы с металлами, толщина которых от 2 до 5 мм с силой тока 70-140А;

6. Ø 4,0 мм – широко используемый диаметр пригодный для работы как на профессиональном так и на бытовом оборудовании. Выпускается согласно ГОСТ9466-75 двух размеров 350 и 450 мм для любых видов стали, для металлов, толщина которых от 2 до 10 мм с силой тока 100-220А;

7. Ø 5,0 мм

– электроды этого диаметра требуют достаточно мощного сварочного оборудования. В соответствии с ГОСТ9466-75, изготавливаются длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 150-280А;8. Ø 6,0 мм – предназначены для работы на профессиональном оборудование. Согласно ГОСТ9466-75, выпускается длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 230-370А;

Ø 6,0 мм – предназначены для работы на профессиональном оборудование. Согласно ГОСТ9466-75, выпускается длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 230-370А;

9. Ø 8,0-12,0 мм – для работы на высокопроизводительном промышленном оборудовании. В соответствии с ГОСТ9466-75, выпускается длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых свыше 8 мм с силой тока от 450А;

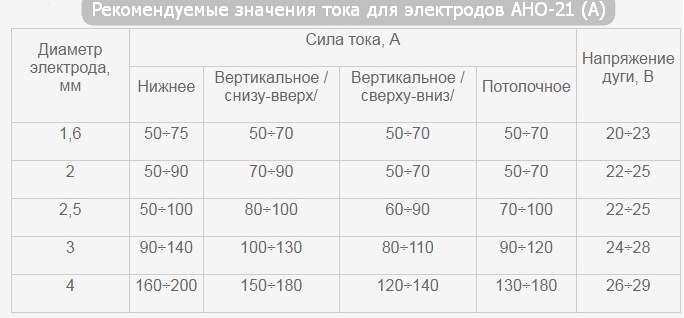

При этом необходимо отметить, что при определенном диаметре электрода диапазон силы тока для каждой марки электродов свои. К примеру, при диаметре электрода 3,0 мм для МР-3 сила тока 70-100А, а для УОНИ-13/55 сила тока 80-140А.

← Правила пользования сварочными аппаратами Выбор сварочного кабеля →

Какой электрод в зависимости от толщины металла выбрать

О чем статья:

Какой электрод в зависимости от толщины металла выбрать

Если вы начинающий сварщик, то вам будет полезно знать, какой электрод в зависимости от толщины металла выбрать. Всё дело в том, что слишком толстые электроды будут прожигать тонкий металл, а слишком тонкие не смогут его достаточно проварить.

Если такое произойдёт, то ни о какой прочности сварного соединения речи идти не может. В свою очередь, правильно определившись с выбором электрода, нужно знать, какой ток на аппарате выставить.

В общем, о данных нюансах и пойдёт речь в статье.

Имея более 350 000 кв. Футов производственных и складских помещений для удовлетворения расширенных потребностей наших клиентов, мы являемся крупнейшим автоматизированным производителем поддонов, производящим более 2,5 миллиона поддонов в год, включая термо обработанные деревянные поддоны ISPM15, евро поддоны, нестандартные ящики. Больше информации здесь

Больше информации здесь

https://grandlesmarket.ru/pilomaterialy/brusok-strogannyy/brusok-strogannyij-30x40x3000.

Среди многих кто умеет варить, бытует стойкое мнение, что для выполнения большинства работ связанных со сваркой подходит электрод «тройка», то есть, диаметром 3 мм. Однако зачем все усложнять, если нужно сваривать тонкий металл? В продаже сегодня несложно найти электроды диаметром 2 или 1,6 мм.

Остановимся более подробно на том, каким же именно электродом нужно варить металл разной толщины:

Электрод 1,6-2 мм — капризные в плане сварки электроды, но именно их и нужно использовать, если следует варить тонкий металл, толщина которого 1-2 мм. Сварочный ток для сварки электродами «двойка» должен быть небольшой, не более 80 Ампер. Единственный недостаток таких тонких электродов заключается в том, что они сгорают как спички, очень быстро.

Электрод 3-3,2 мм — такими электродами уже можно варить более толстый металл, толщиной до 4 мм. Сварочный ток для электрода «тройка» понадобится чуть больше 80 Ампер. Если выставить на сварочном аппарате 100 Ампер и более, то электродом тройкой можно будет уже резать металл.

Сварочный ток для электрода «тройка» понадобится чуть больше 80 Ампер. Если выставить на сварочном аппарате 100 Ампер и более, то электродом тройкой можно будет уже резать металл.

Электрод 4 мм — подходит для сварки металлов толщиной от 4 до 6 мм. Это достаточно толстый металл, который плохо берет электрод «тройка». Соответственно для сварки электродами, диаметр которых составляет 4 мм, и сварочный ток понадобится больше, около 120-140 Ампер.

Электрод 5 мм и более — «пятёрка» очень редко используется в быту. Варить такими электродами достаточно сложно, да и сварочный аппарат нужен большого ампеража. Поэтому никто из начинающих сварщиков не использует данные электроды в работе.

Электродом 5 мм варят очень толстые металлы, толщина которых составляет более 6 мм. Сварочный ток при этом выставляют на аппарате в пределах от 180 до 250 Ампер.

Формула для расчета силы тока

Также, чтобы легче было рассчитать силу тока в зависимости от диаметра выбранного электрода, предлагаем вам ознакомиться со следующей формулой. Опытные сварные рассчитывают ток следующим образом: на 1 мм электрода они берут примерно 30 Ампер тока.

Опытные сварные рассчитывают ток следующим образом: на 1 мм электрода они берут примерно 30 Ампер тока.

То есть, если используется электрод «тройка», то умножаем диаметр на 3 и получаем примерное значение в 90 Ампер. Как видно, все очень просто, и такая формула расчета сварочного тока позволяет более тонко подобрать его требуемые значения в зависимости от толщины электродов.

В любом случае, сначала определяем толщину свариваемого металла, затем выбираем подходящий диаметр электрода, и только после этого рассчитываем требуемую силу тока.

Размер сварочного электрода по толщине металла — все, что вам нужно знать

Да, размер сварочного электрода по толщине металла имеет важное значение при выполнении процесса сварки. Сварка — это один из процессов, который используется для плавления металла, такого как сталь или алюминий. Этот процесс включает в себя использование высокой температуры и давления для соединения двух разных или одинаковых металлов вместе. Различные сварщики применяют другие методы соединения металлов, чтобы создать наилучшие и желаемые продукты. Большинство людей предпочитают использовать два распространенных метода сварки. Методы включают в себя; Сварка МИГ и ТИГ.

Различные сварщики применяют другие методы соединения металлов, чтобы создать наилучшие и желаемые продукты. Большинство людей предпочитают использовать два распространенных метода сварки. Методы включают в себя; Сварка МИГ и ТИГ.

Методы сварки зависят от толщины металла. Например, методы сварки включают в себя; сварка трением, лазерная сварка и др. Каждый метод имеет свои преимущества и недостатки. Например, в методе MIG используются только толстые металлы, а метод сварки TIG намного быстрее и дешевле, чем MIG. Поэтому важно учитывать толщину металлического стержня перед началом процесса сварки.

В статье ниже приведены размеры сварочного электрода для толщины металла, необходимой для процесса сварки. Кроме того, он показывает различные категории сварочных электродов, представленных на рынке сегодня. Наконец, он показывает часто задаваемые вопросы, касающиеся размера сварочного электрода для толщины металла.

Contents

- 0.1 The common welding rod size for metal thickness

- 1 Different common welding rod sizes

- 1.

1 1. 7024 electrodes

1 1. 7024 electrodes - 1.2 2. 7018 electrodes

- 1.3 3. 6010 electrodes

- 1.4 4 Электроды 6011

- 1.5 5. Электрод 7014

- 1.6 6. Электрод 6012

- 1.7 Часто задаваемые вопросы:

- 1.

- 2 Вывод

Общий размер прутка для сварки металла0037

Сварочный пруток в основном используется для обозначения лучшего электрода, который сварщик может использовать для успешного соединения металлов. Электроды бывают расходуемые и нерасходуемые, и очень важно выбрать электрод, соответствующий вашему выбору. Электроды имеют разные номера.

Первые две цифры на электроде указывают прочность электрода. Например, электрод с цифрой 70 означает, что электрод имеет мощность примерно 70 000 фунтов на каждый квадратный дюйм. Также сварочный пруток имеет еще один номер, третий, который указывает, где можно применять электрод. Например, электроды с номером 1 показывают, что вы можете использовать электрод во всех положениях, 4 указывает на положение над головой и в горизонтальном положении. Напротив, номер 2 показывает, что вы можете использовать электрод только в горизонтальном или плоском направлении.

Напротив, номер 2 показывает, что вы можете использовать электрод только в горизонтальном или плоском направлении.

Последние цифры показывают изоляцию на электроде и количество энергии, которую вы можете использовать с электродом. Поэтому важно понимать все цифры, присутствующие в сварочном электроде, который вы используете в процессе сварки.

Различные распространенные размеры сварочных прутков

Существуют электроды различных размеров. Также электроды имеют разный диаметр и толщину. Поэтому важно учитывать уровень толщины сварочной проволоки перед ее покупкой или началом процесса сварки. Электроды бывают разных моделей, в том числе 7024, 6010, 6011, 7018 и др. Шорткод

| Дюймы электрода | Тип электрода | Толщина металла |

| 1/16 дюйма | ||

| 1/16 дюйма | ||

| 1/16 дюйма | ||

| 1/16 дюйма | ||

| 1/16 дюйма | ||

| 1/16 дюйма | ||

| 1/16 дюйма | ||

1. -60 -60 | ||

| в диапазоне от 3 до 16-й 32 дюйма | 35-145 | до ¼ |

| 1/8 дюйма | 75-1951 | |

| 1/8 дюйма | 75-1 | |

| 1/8 дюйма | ||

| 1/8 дюйма | ||

| 5/32 inches | 110-250 | It is above ¼ |

| 3/16 inches | 140-305 | Above 3/8 |

| 7/32 inches | 170- 365 | |

| ¼ inches | 210-430 | Above 3/8 |

| 5/16 inches | 275-525 | Above 1/2 |

If the welding rod is толще, ток, необходимый для процесса сварки, выше, а электрод обычно больше из-за его толщины. Толщина сварки зависит от типа электрода. Информация ниже описывает распространенные размеры электродов и их классификацию.

1. Электроды 7024

Электроды 7024 требуют высокого тока, что увеличивает скорость их осаждения. Рекомендуемое положение для их нанесения: либо на плоской поверхности, либо горизонтально, и их лужа обычно большая и очень горячая с флюсом, который необходим для регулирования сплошности металла. Что касается размеров, они лучше всего работают с металлом толщиной в четверть дюйма, и вы можете использовать их с металлами половинной толщины. Им требуется больший ток по сравнению с другими электродами разных моделей.

Рекомендуемое положение для их нанесения: либо на плоской поверхности, либо горизонтально, и их лужа обычно большая и очень горячая с флюсом, который необходим для регулирования сплошности металла. Что касается размеров, они лучше всего работают с металлом толщиной в четверть дюйма, и вы можете использовать их с металлами половинной толщины. Им требуется больший ток по сравнению с другими электродами разных моделей.

Для их использования не требуется печь для стержней, так как их можно положить на поверхность или горизонтально во время процесса сварки. Кроме того, они выгодны тем, что их легко чистить, поскольку они выделяют шлак, который можно легко удалить. Что касается цены, то они дешевые. Несмотря на множество преимуществ, у электродов есть и недостатки, а именно: им требуется много тепла и давления для плавления более толстых металлов, поэтому они очень опасны для сварщика.

2. 7018 электроды

С точки зрения простоты этот тип электрода является наиболее рекомендуемым. Электроды 7018 поставляются с более густым флюсом и содержат большое количество порошка. При использовании электродов они проникают с низкой скоростью, в результате чего получается гладкий продукт, который меньше разбрызгивается по сравнению с другими электродами. Вы можете использовать электрод во всех положениях, таких как горизонтальное, горизонтальное и вертикальное, без каких-либо проблем. Необходимая толщина металла составляет примерно четверть, а его прочность составляет около 70 000 фунтов.

Электроды 7018 поставляются с более густым флюсом и содержат большое количество порошка. При использовании электродов они проникают с низкой скоростью, в результате чего получается гладкий продукт, который меньше разбрызгивается по сравнению с другими электродами. Вы можете использовать электрод во всех положениях, таких как горизонтальное, горизонтальное и вертикальное, без каких-либо проблем. Необходимая толщина металла составляет примерно четверть, а его прочность составляет около 70 000 фунтов.

Что касается тока, электроду требуется сильный ток, переменный или постоянный; AC и DC+. Если вы хотите получить гладкий металл, перетащите стержень по поверхности и измените его положение, в том числе и боковое. Кроме того, изменение процесса позволяет сварщику плавить желаемый прочный металл.

Несмотря на множество преимуществ, низкое содержание водорода в них требует специального хранения для увеличения срока их службы. Плохое хранение металла может привести к процессу сварки, и они не выдерживают воды или любой влаги. Большинство людей предпочитают использовать их при строительстве больших мостов, атомных электростанций и напорных труб. Наиболее рекомендуемым электродом является сварочный пруток Forney 30681.

Большинство людей предпочитают использовать их при строительстве больших мостов, атомных электростанций и напорных труб. Наиболее рекомендуемым электродом является сварочный пруток Forney 30681.

3. Электроды 6010

Для электродов требуется только постоянный ток, и их покрытие представляет собой целлюлозное покрытие. Когда дело доходит до проникновения, электрод 6010 имеет глубокое проникновение и может проходить через многие участки, в том числе пыльные, ржавые, окрашенные и масляные. Электрод легче чистить, так как он работает плавно, без каких-либо затруднений. Несмотря на множество плюсов, электрод не так прост в использовании, как другие электроды.

Кроме того, электрод можно использовать в сухих температурных условиях и выдерживать влажные места. При их использовании вы должны немного увлажнять и избегать попадания влаги на этот тип электрода. Если вы промокнете электрод, вы можете легко или полностью повредить его и увеличить стоимость покупки нового. Наиболее рекомендуемым электродом этого типа является электрод Forney 31610.

4. Электроды 6011

Тип электрода требует постоянного или переменного тока для эффективной работы. Как и другие электроды, такие как электроды 6010, их можно использовать в разных местах, в том числе в запыленных, ржавых, окрашенных и масляных зонах. Несмотря на то, что он эффективен во многих областях, его трудно очистить, если сравнивать его с другими электродами, даже если он выделяет мало шлака. Поэтому при очистке важно следовать инструкциям производителя, чтобы получить наилучшие положительные результаты. Наиболее рекомендуемый электрод Forney 31205

5.

Электрод 7014 По сравнению с электродами 6012 оба имеют одинаковую проникающую способность. Вы можете использовать их на углеродистом металле и очень мягких сплавах металлов, таких как сталь. Когда дело доходит до тока, им требуется большой ток для плавления толстых металлов, а скорость тока увеличивает их осаждение. Кроме того, они могут выдерживать большую силу тока по сравнению с другими электродами, такими как 6012. Вы можете использовать электрод в таких местах, как сельскохозяйственная техника и автомобильные детали. Наиболее рекомендуемым электродом является синий демон 7014.

Вы можете использовать электрод в таких местах, как сельскохозяйственная техника и автомобильные детали. Наиболее рекомендуемым электродом является синий демон 7014.

6.

Электрод 6012Эти электроды 6012 подходят для всех направлений и требуют высокой скорости и высокого тока, особенно если вы используете их горизонтально. Их проплавление не такое глубокое, как у других электродов, таких как 6011 и 6010. Процесс очистки после сварки утомителен, так как шлак липкий, даже если он небольшой.

Часто задаваемые вопросы:

- Когда можно использовать электрод с высоким уровнем осаждения?

Иногда можно спешить и хотеть успеть на работу за меньшее время. В таких условиях необходимо уметь выбирать электрод с очень высоким напылением. Осаждение должно прилипать очень быстро, чтобы сократить время, затрачиваемое на соединение металлов. Электроды с высокой наплавкой наиболее рекомендуются из-за их отличной пригодности для второстепенных функций, когда нужно просто сваривать металлы

При необходимости выполнения важной сварки для определенной организации не рекомендуется использовать электрод с очень высокой наплавкой . Это не рекомендуется, потому что они не выдерживают таких применений, как производство котлов и сосудов под давлением, где единственным рекомендуемым условием для сварки является большое напряжение. Плавление железного порошка под избыточным давлением приводит к образованию дополнительной жидкости, которая разрушит весь процесс сварки.

Это не рекомендуется, потому что они не выдерживают таких применений, как производство котлов и сосудов под давлением, где единственным рекомендуемым условием для сварки является большое напряжение. Плавление железного порошка под избыточным давлением приводит к образованию дополнительной жидкости, которая разрушит весь процесс сварки.

Заключение

При покупке электрода необходимо учитывать некоторые факторы. Факторы включают в себя; предел прочности сварочного стержня, необходимый ток и положение, в котором будет использоваться сварочный металл. Также учитывайте полярность и толщину стержня. Поэтому выбирайте сварочный пруток с толщиной и размером, которые вам подходят.

Наконец, выполните несколько проектов, чтобы узнать лучший электрод. Кроме того, перед покупкой электрода обратитесь за помощью к продавцу и убедитесь, что он продает подлинный продукт. Кроме того, если вы покупаете в Интернете, наиболее рекомендуемыми веб-сайтами являются веб-сайты Amazon и eBay.

Сварка толстых и тонких деталей

Переключение навигации

Поиск

Если следовать наилучшему дизайну, соединение толстых и тонких деталей должно быть сведено к минимуму. Когда нам нужно соединить толстое с тонким, мы должны следовать некоторым основным правилам, чтобы добиться успеха. Более толстая часть всегда сможет поглотить больше тепла, чем более тонкая. Также следует учитывать теплопроводность материалов и их влияние на процесс сварки. Такие материалы, как алюминий, могут поглощать гораздо больше тепла, чем сталь или нержавеющая сталь.

При сварке чего-то толстого с тонким, мы должны убедиться, что у нас правильно настроена сила тока, иначе мы рискуем сжечь более тонкую из двух частей. Если мы установим низкую силу тока, чтобы предотвратить чрезмерное плавление при сварке, мы рискуем не иметь достаточно тепла, чтобы расплавить бегущую часть. Кроме того, если мы установим слишком высокий уровень силы тока, чтобы нагреть более толстую часть, мы рискуем сжечь или расплавить более тонкую часть.

Один из подходов заключается в использовании правильной силы тока для более тонкого материала. Используя горелку или другой нагревательный инструмент, нагрейте более толстую часть до точки, в которой она легко приварится к более тонкой части. Использование этого процесса также полезно для увеличения эффективной теплоты, которую вы можете получить с помощью некоторых небольших сварочных аппаратов. Если мы предварительно нагреем основной материал, мы сможем сварить более толстый материал, чем обычно.

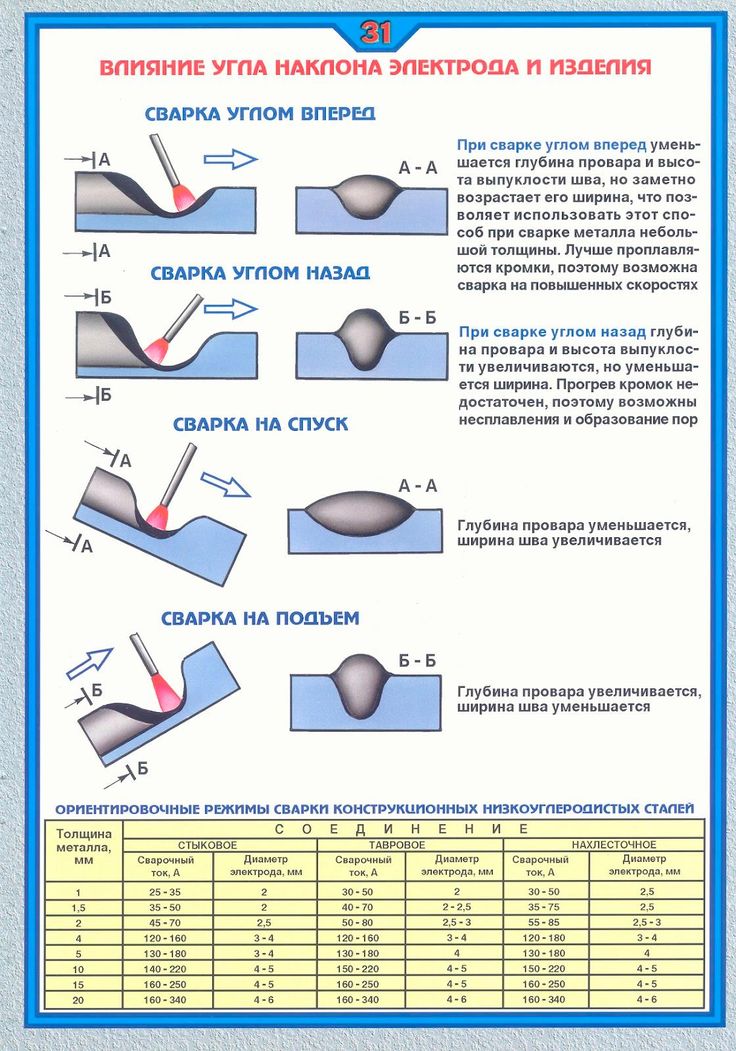

Еще один метод, который мы можем использовать, – установить силу тока, достаточно высокую, чтобы сварить более толстую из двух металлических частей. Когда мы свариваем, мы просто целуем край более тонкой части и направляем большую часть тепла на более толстую часть. Угол наклона горелки и электрода может сыграть большую роль при использовании этой техники. Наличие достаточного количества присадочного металла в соединении также действует как огнетушитель на более тонкую часть.

Есть еще один трюк, который мы можем использовать, когда сталкиваемся с тонкими и толстыми сварка проблема. Мы можем разместить радиатор на обратной стороне более тонкой части. Если мы поместим кусок меди, латуни или алюминия на обратную сторону более тонкой части, это может предотвратить преждевременное плавление до того, как более толстая часть будет готова расплавиться. Блок, зажатый на обратной стороне листа или пластины, сделает свое дело.

Твердый стержень или стержень, вставленный в трубу или трубу, также хорошо работает. Возможность механической обработки детали иногда является лучшим способом изготовления необходимого радиатора или оснастки. Для этих целей всегда пригодится немного обрезков алюминия и меди. Будьте изобретательны в использовании и применении, потому что существует более одного правильного подхода к проблеме сварки.

Если детали изготовлены из нержавеющей стали, титана или никелевых сплавов, необходимо рассмотреть возможность продувки инертным газом обратной стороны более тонкого компонента для предотвращения загрязнения, засахаривания или чрезмерного образования карбида.

1 1. 7024 electrodes

1 1. 7024 electrodes