Транспортеры скребковые – Скребковый транспортер для зерна: описание, типы, особенности

alexxlab | 19.11.2019 | 0 | Разное

Скребковый транспортер для зерна: описание, типы, особенности

Скребковый транспортер представляет собой устройство, предназначенное для наклонной (не более 15 градусов) и горизонтальной транспортировки зерна, продуктов его переработки, а также муки, семян и других продуктов, аналогичных по своей структуре. Продукт перемещается по дну при помощи закрепленных на направляющей цепи скребков. Выгружается он в нескольких оснащённых электрическими затворами промежуточных зонах.

Область применения

Транспортеры скребкового типа нашли весьма широкое применение в самых разных областях хозяйствования.

Транспортеры скребкового типа нашли весьма широкое применение в самых разных областях хозяйствования.

Это зерноперерабатывающие предприятия, мельницы, надсилосные и подсилосные галереи элеваторов, комбикормовые, крупяные и маслоэкстракционные заводы, предприятия, перерабатывающие семена масличных культур и зерно.

Помимо этого, данную технику используют в приемных отделениях железнодорожного и автомобильного транспорта и иных предприятиях, которые работают с сыпучими материалами, схожими по своим физико-механическим свойствам с зерном.

Словом, скребковые транспортеры востребованы во многих сферах как сельскохозяйственного, так и промышленного производства.

Принцип действия и особенности

Движение в скребковых транспортерах осуществляется с помощью скребков, которые закреплены на тяговых подвижных цепях. К числу основных элементов механизма данной техники относятся приводная станция, цепи (тяговый орган), концевая головка, желоба, скребки и став.

У приводной станции имеются двигатель с редуктором, предохранительная муфта, чтобы предотвратить поломку техники вследствие нарушения режима ее работы, а также вал с ведомыми и ведущими звёздочками. В целях увеличения производительности конструкции возможна установка дополнительных приводных блоков (два в головном и два хвостовом отсеках).

Мощность приводного блока конвейера может составлять от 22 до 110 кВт (она определяется типом используемого устройства). В скребковых транспортерах став состоит из штампованных либо сварных желобов, длина которых составляет от 1 до 2.5 метров. Желоба нужны для разграничения нижней и верхней ветвей подвижного тягового устройства. Устанавливаться они могут горизонтально либо друг над другом. Тяговым устройством служат круглозвенные цепи: штампованные разборные или пластинчатые.

Чтобы повысить износоустойчивость скребка, на его нижней части используется накладка из высокомарганцевой стали.

Для лучшего использования площади между скребками выбирают оптимальный размер шага: как правило, он должен быть кратным шагу непрерывной цепи. В скребковых конвейерах концевая головка может быть с подвижной или жесткой концевой частью, которая имеет гидравлический либо винтовой натяжной механизм. Изготавливаются скребки из листовой стали толщиной от 3 до 8 мм.

В соответствии со способом передвижения груза, скребковые транспортеры можно разделить на два вида: конвейеры с

- Отличительная черта конвейеров, оснащенных высокими скребками, заключается в том, что предназначенный для транспортировки груз заполняет лишь часть объема его желоба. Стальные желоба бывают прямоугольной формы (основной их недостаток – большая вероятность, что груз застрянет в углах), а также трапециевидной формы (они предназначены для круглых дисковых скребков). Существенный минус транспортеров, оснащенных высокими скребками, – увеличенный расход электроэнергии, ускоренный износ желобов, в особенности, если перемещают абразивные материалы повышенной твердости, а также размельчение и крошение перемещаемого материала.

- В конвейерах, оснащенных погруженными скребками, передвижение груза происходит сплошным потоком. Подобные конструкции применяются лишь при транспортировке материала, имеющего низкую прочность фракций, поскольку прочный груз может застрять между скребком и желобом, что повысит сопротивление и впоследствии приведет к поломке устройства. При уменьшенных массе и габаритах эти конвейеры отличаются более высокой производительностью ввиду того, что полезный объем желоба лучше используется. У такого желоба две части: одна предназначается для рабочей ветви механизма, а вторая – для холостой: погруженный для транспортирования материал заполняет весь объем желоба. Перемещается груз скребками, которые закреплены на тяговой цепи. Конвейер скребкового типа, оснащенный погруженными скребками, может применяться на наклонных, горизонтальных и вертикально расположенных трассах. Они используются для транспортировки легкосыпучих, зернистых, пылевидных и мелкокусковых грузов.

Скребковый транспортер: общее описание и преимущества

Транспортер скребковый цепной представляет собой устройство непрерывного действия, которое предназначено для доставки на малые расстояния сыпучих мелких материалов в больших количествах. Простота конструкции, высокая эффективность и лёгкость обслуживания этого транспортного средства делают его очень популярным и незаменимым во многих отраслях промышленности.

Сфера применения

Такие агрегаты обычно используются для бережной транспортировки сыпучих грузов на расстояние, составляющее до 75 метров. При этом допускаются различные углы наклона. Сфера применения их является довольно обширной. На предприятиях горнорудной сферы при помощи такого устройства производится доставка ископаемых наружу. Транспортер скребковый для зерна – незаменимое устройство на элеваторах и в зернохранилищах, ведь он существенно упрощает процесс перегрузки материалов из подвижного состава в бункеры и обратно. Довольно часто такие агрегаты встречаются даже в машиностроительной промышленности, где широко применяются для разгрузки и погрузки сыпучих элементов.

Устройство и принцип работы

Устройство скребкового транспортера является довольно простым. Сам по себе он представляет короб прямоугольной формы, внутри которого по замкнутому кругу движется цепь со скребками (в них от места погрузки до точки выгрузки перевозится груз). Нельзя не отметить, что вне зависимости от типа транспортного средства и его сферы использования предусматривается использование металлических коробов закрытого типа. Привод обычно монтируется на самостоятельную раму. Обязательным является наличие в конструкции направляющих, предназначение которых заключается в нивелировании чрезмерного напряжения в цепи и противодействии её провисанию.

Основной принцип работы такого устройства, как скребковый транспортёр, основывается на сплошном волочении продукта и связан с созданием тягового усилия за счёт гибкой цепи. При вращении мотора лента тянет специальные пластины либо ковши, цепляясь за зубчики звёздочки. Загрузка продукта происходит через бункеры, место расположения которых в процессе эксплуатации пользователь может выбрать самостоятельно. Что касается выгрузки, то для неё предусматривается постоянно открытое отверстие, находящееся в приводной секции.

Особенности конструкции

Чем большей является длина цепи, которой оборудован скребковый транспортёр, тем выше его производительность. Такие устройства производят из нержавеющей, углеродистой либо оцинкованной стали. Они могут оборудоваться одной либо двумя тяговыми лентами. Кроме этого в этих транспортных средствах могут использоваться открытые или закрытые желоба. В первом случае загрузка продукта производится в любом месте по длине конвейера. Второй вариант исполнения исключает вероятность возникновения россыпей груза и его выветривание. Что касается типа скребков и цепи, то это зависит от нагрузки за определённый промежуток времени. В зависимости от функционального предназначения и особенностей работы, транспортное средство может комплектоваться разными видами моторов, редукторов и прочего вспомогательного оборудования.

Двигатель, цепи и скребки

Скребковый транспортер может приводиться в движение за счёт разных вариантов моторов. Здесь всё зависит от ширины и длины ленты, а также от необходимой производительности. Как правило, в таких устройствах используются двигатели, мощность которых находится в пределах от 1,5 до 45 кВт.

Отличительной чертой этого вида транспортёров является то, что тяговое усилие здесь создаётся одной либо двумя лентами со скребками. Встречается несколько видов их конструкции – пластинчатая, вильчатая кованая и круглозвенная цепь. Все они способны выдержать испытание на разрыв, достигающее отметки в 90 тонн.

Что касается скребков, то они производятся из стали. В зависимости от сферы дальнейшего использования устройства, они покрываются накладками из полимерных материалов либо жаропрочным износостойким металлом.

Преимущества

Как уже было отмечено выше, скребковый транспортер может широко использоваться в разных отраслях промышленности, где процесс производства связан с необходимостью постоянного перемещения различных сыпучих материалов в больших объёмах. По сравнению с другими видами транспортных средств, они имеют несколько важных преимуществ. В первую очередь в данном случае следует вспомнить о высокой производительности, ведь такое устройство (в зависимости от модификации) способно за час переместить на небольшое расстояние до 300 тонн груза. Следующим плюсом агрегата является надёжность его конструкции. При условии выполнения требований руководства по эксплуатации и надлежащем уходе он прослужит очень долго. Транспортное средство готово бесперебойно функционировать, независимо от температуры и влажности окружающей среды, а также рельефа местности, где оно смонтировано. О каких-либо существенных недостатках такого рода устройств говорить не приходится.

fb.ru

Тема: «скребковые транспортеры»

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ

ФГОУ ВПО Рязанский государственный агротехнологический университет

имени П.А.Костычева.

Кафедра: «Технология общественного питания».

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения лабораторной работы по дисциплине «Сооружения и оборудование предприятий для хранения продукции растениеводства и животноводства».

Разработал: ст. преподаватель

Горшков.В.В.

Рязань 2010 г.

Методические указания обсуждены на заседании кафедры Технология общественного питания

протокол № ___ от «____» ________2010г.

Заведующий кафедрой _ ____________________ Черкасов О.В.

Одобрено методической комиссией технологического факультета

протокол № ____ от «____» ____________ 2010г.

Председатель методической комиссии _______________ Бондаренко Е.Н.

Лаболаторная работа №3 Тема: «скребковые транспортеры»

ЦЕЛЬ РАБОТЫ – изучить устройство и принцип работы скребковых транспортеров. Усвоение правил безопасной эксплуатации и настройки транспортирующих машин.

1. Назначение и классификация скребковых транспортеров

Скребковые транспортеры (конвейеры) это группа транспортирующих машин, в которых груз перемещается волоком (волочением) по дну неподвижного желоба или трубе (как правило прямоугольного или круглого сечения) при помощи движущихся скребков прикрепленных к тяговому органу.

Главным признаком, по которому в основном разделяют скребковые конвейеры на различные конструктивные типы, следует считать форму и высоту скребка. По этому признаку различают конвейеры:

По характеру движения тягового органа различают скребковые конвейеры с непрерывным поступательным и возвратно-поступательным движение скребков.

При непрерывно-поступательном движении (рис. 1, а) скребки закреплены на тяговом органе жестко и движутся вместе с грузом по замкнутому контуру.

При возвратно-поступательном движении (рис. 1, б, в) скребки крепятся шарнирно. Тяговый орган совершает возвратно-поступательное движение – рабочий и холостой ход. При рабочем ходе скребки расположении перпендикулярно относительно тягового органа и осуществляют перемещение груза в заданном направлении. При холостом (обратном) ходе скребки за счет шарнира складываются, располагаются параллельно тяговому органу, перемещение груза не происходит.

Большое распространение получили скребковые конвейеры в сельском хозяйстве и на предприятиях пищевой промышленности. Их используют для перемещения зерна, муки, комбикормов, корнеклубнеплодов и других хорошо сыпучих материалов.

Достоинства скребковых конвейеров: простота конструкции; легкая возможность осуществления загрузки и разгрузки по длине транспортера; возможность герметичного транспортирования пылящих грузов.

Недостатки: а) интенсивный износ ходовой части и желоба поскольку скребки и, в большинстве случаев, тяговая цепь трутся о желоб в среде груза; б) значительный расход энергии, поскольку груз и ходовая часть трутся по желобу; в) крошение и измельчение груза при транспортировании волочением, что для некоторых грузов недопустимо, а для многих — нежелательно; г) возможность заклинивания транспортера при попадании крупнокусковых грузов между скребком и желобом.

а

а

б

в

а – цепочно-скребковый транспортер с поступательным движением; б – цепочно-скребковый транспортер с возвратно-поступательным движением; в – штанговый транспортер

Рисунок 1 – Виды скребковых транспортеров по способу движения тягового органа

Значительные сопротивления перемещению груза и износ ограничивают скорость, длину и производительность скребковых конвейеров. Обычно принимают скорость в пределах 0,16 – 1 м/сек, длину до 60 – 100 м и производительность до 50 – 350 т/ч (в зависимости от конструктивного типа).

studfiles.net

Скребковые транспортеры

Производство скребковых транспортеров (конвейеров)

|

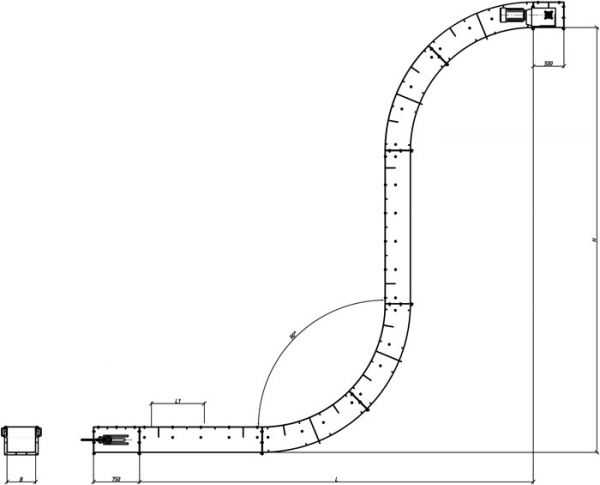

Cкребковый транспортер или скребковый конвейер предназначен для транспортирования мелкокусковых и сыпучих материалов. Он состоит из приводной и натяжной секции, между которыми расположены промежуточные прямые и изогнутые секции внутри которых расположена подвижная цепь со скребками. При запуске приводной станции транспортируемый продукт перемещается с одного конца ленточного конвейера (транспортёра) на противоположный конец при помощи подвижной цепи со скребками. При изготовлении транспортеров используются только качественные материалы и комплектующие. Цепные скребковые транспортеры комплектуются специализированными катковыми цепями. Приводная часть комплектуется мотор-редукторами итальянского производства |

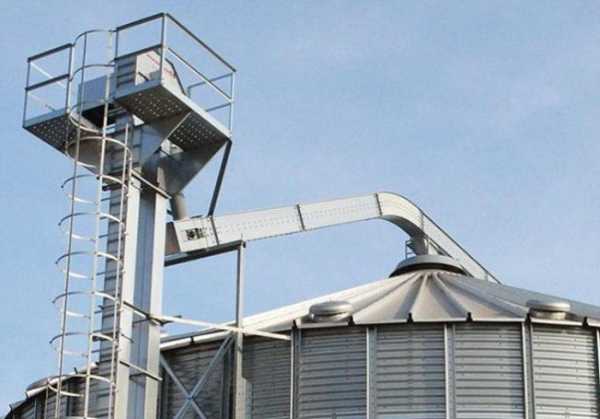

Горизонтальный скребковый транспортер

Скребковый транспортер с наклонной секцией

Заказать производство скребкового транспортера

Технические характеристики цепного ленточного конвейера

| СТ-200 | СТ-400 | СТ-600 | СТ-800 | ||

| ширина короба | мм | 200 | 400 | 600 | 800 |

| производительность (max) | куб. м./час | 10 | 30 | 50 | 70 |

| шаг цепи | мм | 40-60 | 40-150 | 40-150 | |

| шаг скребков | мм | 100-600 | 300-1500 | ||

| скорость движения тяговой цепи | м/сек | 0,05 – 0,85 | |||

| мощность привода | кВт | 1,5 – 7,5 | 5 – 17,5 | ||

| длина конвейера | м | до 80 | до 80 | до 60 | до 45 |

| материал скребков | металл | ||||

Если вы решили купить ленточный скребковый конвейер или хотите узнать цену изготовления – обратитесь, пожалуйста, к нашим менеджерам.

www.pkko.ru

Конвейер скребковый

На сегодняшний день в разных сферах деятельности применяется такое транспортирующее средство, как конвейер скребковый. Наиболее часто такое оборудование используется там, где требуется перемещение грузов сыпучего и мелкокускового характера. Таким образом, наиболее распространенным использование конвейера данного типа является на химических производствах, на угольных производствах, в сельском хозяйстве, в строительстве и множестве других промышленных сфер, где часто требуется перемещение сыпучего и мелкокускового груза.

Принцип работы скребкового конвейера

Принцип работы данного оборудования основан на том, что он посредством специальных элементов скребкового типа перемещает груз по желобу с высокими стенками. Перемещение груза по скребковому конвейеру происходит под углом, который может достигать сорока пяти градусов. Сами скребковые элементы являются погруженными в желоб и за счет движения препятствуют приставанию материала к поверхности самого желоба. Размеры перемещаемого материала по желобу являются важной характеристикой. Кусок материала не должен превышать тридцати миллиметров, в противном случае работа конвейера может дать сбой, поскольку скребки рассчитаны на перемещение именно мелкокускового груза.

Высота бортов такого конвейера зависит от характера транспортируемого груза, однако самыми низкими бортами являются стенки не менее десяти сантиметров. Конвейер скребковый способен к перемещению горячего груза, температура материала, транспортируемого на конвейере, может достигать двухсот градусов. Важным является то, что данное оборудование ни в коем случае нельзя использовать для перевозки и перемещения легковоспламеняющегося, взрывоопасного и других подобных грузов, поскольку действие скребковых элементов может спровоцировать возникновение опасной ситуации.

Основные характеристики скребкового конвейера

Сами скребки, как правило, выполнены из литой стали, желоб тоже чаще всего изготовлен металлическим, однако встречаются и деревянные модели.

Большим преимуществом скребковых конвейеров является то, что они могут разгружаться и загружаться на любом участке желоба, что в некоторых случаях является удобным и даже необходимым. Скорость такого типа конвейера может достигать одного метра в секунду, а производительность может варьироваться от пятидесяти до трехсот пятидесяти тонн в час работы, это зависит от модели и использования конвейера. Как правило, используются такие конвейеры для перемещения грузов на расстояние до ста метров.

В конструкцию скребкового конвейера входят такие необходимые рабочие элементы, как став, цепной механизм, непосредственно сами скребки, желоба, станция осуществляющая привод всего оборудования, головка концевого типа. Так же данное оборудование может классифицироваться по следующим типам и видам. На сегодняшний день широко используются конвейеры, осуществляющие подземные работы, например на рудниках и в шахтах, так же распространены конвейеры общего предназначения, то есть для использования на обогатительных фабриках и на поверхности шахты. Существуют так же конвейеры специального назначения, такие используются в машинах горнотранспортного типа.

Так же различаются скребковые конвейеры по типу их привода. Существуют и наиболее часто на предприятиях используются конвейеры с электрическим типом привода. Так же достаточно часто вдали от электрической сети происходит использование пневматических конвейеров данного типа. И наконец, существуют еще скребковые конвейеры с гидравлическим приводом, они так же являются достаточно распространенными на разных участках работ.

promplace.ru

Производство скребковых транспортёров

Данный вид конвейера перемещает груз по трубе скребками или по желобу. Наиболее широкое свое применение подобные транспортеры получили в сфере работы с сыпучими и кусковыми грузами. Засыпается груз в конвейер при помощи загрузочной воронки. Рабочей частью может выступать как нижняя, так и передняя ветвь, в редких случаях – обе. Форма скребок и очертание сечения желоба должны быть аналогичными. Скребки могут быть шаблонными из листовой стали или литыми, а желоб изготавливают из стали или дерева. Скребковые конвейеры и пластинчатые имеют некоторые особенности, первые имеют значительно меньше массу, а также могут производить загрузку/разгрузку в любой точке желоба. Применения данного вида конвейеров ограничивают измельчание грузом и быстрого износа желоба, тем более во время транспортировки абразивного груза. К тому же, не смотря на более низкий вес, скребковые конвейеры требуют для работы больше количество энергии для преодоления сопротивления.

Принцип работы конвейера скребкового

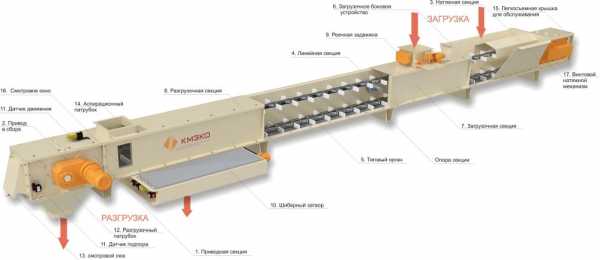

Конвейер цепной с погруженными скребками типа ТСЦ – это сборная конструкция из секций прямоугольного сечения, выполненных из листовой стали. Верхняя часть конвейера закрыта крышкой. Тяговым рабочим органом является цепь со скребками (5) Натяжение цепи обеспечивают приводная (1) и натяжная секции (3). В приводной секции на подшипниковом валу расположена приводная звездочка. Натяжная секция оборудована натяжным роликом на оси и механизмом натяжения (17). Между роликом и звездочкой натянута тяговая цепь со скребками (5). Проходные и разгрузочные секции оборудованы направляющими для нижней и верхней ветвей цепи. Натяжное устройство (17) обеспечивает необходимое натяжение цепи со скребками. Приводная секция конвейера (1) состоит из рамы привода, привода в сборе (2) (это может быть мотор-редуктор или электродвигатель + редуктор с комплектом звездочек и цепи или комплекта шкивов и клиновых ремней*) ведомой звездочки, ведущей звездочки, цепи ПР-38,1-12700 и ограждения вращающейся части привода. При включении привода приводная звездочка приводит в движение цепь со скребками внутри короба конвейера. Скребки на цепи захватывают груз и перемещают его по днищу короба от загрузочной секции (7) к разгрузочной (8). На загрузочных секциях установлены реечные задвижки (9), на разгрузочных секциях установлены шиберные затворы (10). Для обеспечения безопасной работы короб приводной секции конвейера оборудован сигнализатором движения и подпора, отключающим привод при провисании и обрыве цепи, а также при подпоре продукта в разгрузочном патрубке (11).

* см. исполнение приводов

Основные параметры современных скребковых конвейеров: максимальная производительность 300-990 т/ч при скорости движения тягового органа 1-1,5 м/с; суммарная мощность приводов 220-330 кВт; длина по горизонтали до 350 м; угол наклона установки до 30°. Наработка на отказ базовых скребковых конвейеровочистных комплексов 12-20 ч, гарантированный ресурс рештачного става до 700 тысяч т доставленного угля. Достоинства скребковых конвейеров: высокаяпрочность и способность выдерживать большие ударные нагрузки, небольшая высота става, простота удлинения и укорачивания става, возможность работы по трассе с искривлениями в вертикальной и горизонтальной плоскостях при сложной гипсометрии почвы, возможность пуска и работы со значительными перегрузками (в условиях завала). Недостатки скребковых конвейеров: интенсивный износ рештачного става и тягового органа, высокая энергоёмкость транспортирования,измельчение перемещаемого груза.

Классификация скребковых конвейеров

по назначению:

- подземные скребковые конвейеры (для угольных и рудных шахт)

- скребковые конвейеры общего назначения (для поверхности шахт и обогатительных фабрик)

- специальные скребковые конвейеры (применяемые в горнотранспортных машинах)

по характеру выполняемых функций

- доставочные скребковые конвейеры (только транспортировка)

- агрегатные скребковые конвейеры (работают в комплексе с другими выемочными агрегатами, кроме транспортирования другие функции)

- тормозные скребковые конвейеры (спуск угля по выработкам с большим углом наклона)

по виду привода

- скребковые конвейеры с электрическим приводом

- скребковые конвейеры с пневматическим приводом

- скребковые конвейеры с гидравлическим приводом

по типу тяговой цепи

- скребковые конвейеры с роликовтулочной цепью

- скребковые конвейеры с разборной цепью

- скребковые конвейеры с круглозвенной цепью

по расположению рабочей ветви

- скребковые конвейеры с верхней рабочей ветвью

- скребковые конвейеры с нижней рабочей ветвью

- скребковые конвейеры с двумя рабочими ветвями

по способу перемещения конструкции

- переносные скребковые конвейеры

- передвижные скребковые конвейеры

По вопросам производства скребковых транспортёров обращаться по телефонам +7(915) 364-99-35, +7(967) 084-10-82

prs-metall.ru

Скребковый конвейер

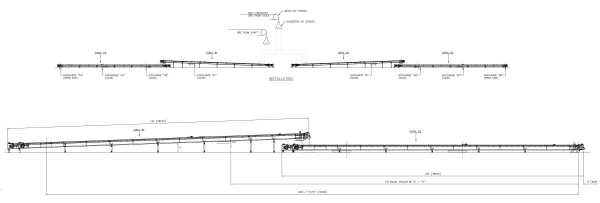

Предлагаемые конвейеры изготавливаются в виде сварной конструкции с болтами для удобства замены частей при нормальном износе. (Конструкция из 4 частей) Максимальные длины желоба составляют 3,1 м со всеми соединениями, с фланцами и термостойким стекловолокном, снабженным прокладками, что делает конструкцию плотной и защищает от погодных условий и пыли.

Базовый материал изготовления конвейера:

Приводная станция снабжена внешними четырьмя опорными сферическими роликовыми подшипниками серии SAF. Эти подшипники будут поддерживаться на приводных валах (сталь 4140). Приводной вал снабжен термостойкими сальниковыми уплотнениями с графитовой набивкой. Сегментные колеса цепной передачи снабжены сменными зубьями. Зубья индукционно закалены до твердости 55Rc на глубину 2-3 мм. Приводная станция снабжена откидной смотровой дверцей и защитным экраном, высокотемпературной прокладкой. Защитные откидывающиеся концевые заслонки снабжены шарнирами (из нержавеющей стали) и бесконтактным переключателем для остановки конвейера в случае засорения, опрокидывания или разрыва цепи. Вид переключателя и производитель – это выбор заказчика. В настоящий момент выбран переключатель – датчик приближения Allen Bradley, «типичный» для этой установки. Если заказчик захочет другую марку/модель – мы изменим. Просим нам предоставить возможность обновлять предложение на основании особых требований. Узел приводного вала заменяется без снятия подшипников.

Желоба изготавливаются со стенками 6,35 мм из A.R.S. твёрдость по Бринелю 400 и нижними пластинами 9,53 мм A.R.S твёрдость по Бринелю 400. Обшиты полосовым металлом 6,35 x 50,8 мм, с непрерывными сварными швами, с максимальным расстоянием между болтами на нижней пластине 203,2 мм. Все конвейеры предназначены для нижней транспортировки. (Смотровые люки располагаются каждые 6,2 м). Нижние пластины будут снабжены 12,7 x 76,2 мм износостойкими направляющими для поддержки цепи. Эти направляющие будут выполнять две важные функции. Первая – обеспечение значительного увеличения срока службы обшивки, путём поднятия цепи с нижней пластины, вторая – подавление шума.

Система возвратных направляющих представлена центральной возвратной направляющей толщиной 12,7 x 50,8 мм (ширина) из A.R.S твёрдость по Бринелю 400, поддерживаемой вертикальной штангой на поперечных валах. Узел направляющих оснащен съемными уголками анти-опрокидывания, чтобы предотвратить зацепление цепи с опорными поперечными валами. Все конвейеры предназначены для «дозированной подачи»; что означает, что подача не должна превышать расчетную производительность.

Концевая станция оснащена сегментными колесами цепной передачи с индукционно-закаленными зубьями до твердости 55Rc на глубину 2-3 мм. Зубья можно заменить без снятия концевого вала. Колесо цепной передачи поддерживается на валах (сталь 4140). Концевой вал снабжен термостойкими сальниковыми уплотнениями с графитовой набивкой и уплотнениями подшипника направляющей плиты (из UHMW). Внешние четыре опорные сферические роликовые подшипники. Вспомогательная подпружиненная винтовая натяжная станция снабжена 6-дюймовым ходом (достаточно хода для снятия двух звеньев). Концевой вал просверлен и имеет резьбу с одной стороны для реле остановки. Мы включим в предложение датчик приближения, кронштейн, реле и предохранитель. В настоящий момент выбран переключатель – датчик приближения Allen Bradley, «типичный» для этой установки. Если заказчик захочет другую марку/модель – мы изменим. Просим нам предоставить возможность обновлять предложение на основании особых требований. Концевая станция снабжена смотровым люком на петлях и защитным экраном, термостойким уплотнением.

Цепь, используемая в наших конвейерах – закаленная цепь из кованой стали (20MnCr5) Минимальная прочность на растяжение 44 946,00 кг с номинальной рабочей нагрузкой 8 172,00 кг фунтов. Рабочая нагрузка рассчитывается на основе умеренного коэффициента безопасности 5,5: 1, основанного на минимальной площади поперечного сечения цепи. Твердость ядра по Бринелю 3-400 нормальна, при всех отверстиях машинно обработанных. Общее звено цепи и болты цементируются для получения твердости корпуса 550-650 HB (60 Rc). Номинальная эффективная глубина = 0,89 мм. Цепные болтовые фиксаторы – это цилиндрический буртик и пружинный фиксатор, который позволяет снять любое отдельное звено. Винты цепи образом приварены при помощи роботизированной сварки с использованием сертифицированного плоского стержня. Расположение винтов обозначается как BT1. BT1 = винт на каждое звено (шаг 142 мм). В стандартной комплектации мы поставляем цепные болты типа «С». (Головка с цилиндрическим буртиком и пружинным фиксатором).

Конвейеры с двумя ветвями используют независимые ветви цепи в корпусе одного конвейера. Общий привод с независимыми приемными устройствами.

Поддерживающие ножки должны находиться на расстоянии 3,1 – 6,2 м. Ножки будут изготовлены из швеллера с угловым поперечным элементом. К боковым стенкам будет приварен кронштейн. Между кронштейном боковой стенки и ножкой будут прокладки (из 316L S.S.), одна приваренная к кронштейну и одна приваренная к ножке. Эти прокладки устанавливаются для предотвращения заедания и возможности теплового расширения. Общее допустимое тепловое расширение / увеличение = 76,2 мм. Поддерживающие ножки, расположенные на приводной станции, будут изготовлены по такому же типу, однако размер материала изменится в зависимости от размера редуктора. Эти опоры будут закреплены болтами / зафиксированы. Все остальные поддерживающие ножки так же разработаны с целью возможности расширения. Опоры для более высоких ножек или более тяжелых конвейеров в результате имеют увеличение размера швеллера и крестовые крепления. В этот момент все ножки основаны на номинальном значении 609,6 мм на нижней стороне конвейера с любыми дополнительными требованиями к конструкционной стали, которые поставляются другими.

Покраска конвейеров будет следующей. Только для внешней части конвейеров будет обеспечена подготовка поверхности SSPC-SP10. Для внутренней части конвейеров не будет обеспечена подготовка поверхности или покраска. После подготовки поверхности внешней части конвейеров будет обеспечен следующий процесс покрытия.

Узлы привода были включены в это предложение и были перечислены, чтобы показать цены на конвейеры отдельно. Коробка передач для скребкового конвейера была рассчитана на минимальный эксплуатационный коэффициент 1,4 на основе выходного крутящего момента; во многих случаях этот коэффициент будет больше. Фактический выходной крутящий момент рассчитывался на основе высоких рабочих характеристик установленного двигателя, а максимально допустимые значения выходного крутящего момента для редукторов были взяты из каталогов соответствующего производителя. Значения нагрузки на входе коробки передач рассчитывались и были признаны приемлемыми. Также были проверены расчетные тепловые мощности каждой коробки передач. Узлы привода будут отправлены от производителя до места установки. Установка редукторов на конвейер на месте работ должна выполняться другими людьми.

В настоящий момент мы включили в предложение винтовое зубчатое колесо параллельное или под прямым углом компаний Nord или Radicon. Окончательное снижение скорости будет обеспечено посредством использования клиноременного привода или прямого соединения, в зависимости от того, что предпочитает заказчик. Мы также предоставили специальный защитный кожух в стандартной комплектации в соответствии с ценой на привод.

Если заказчик предпочитает альтернативную конструкцию для зубчатых редукторов, чтобы обеспечить стандартизацию с другим оборудованием на объекте; мы будем рады работать с заказчиком для достижения этой цели. Коммерческое воздействие будет минимальным по сравнению с вариантами, предусмотренными нами в рамках предложения. Просим предоставить нам возможность работать с Вами для обеспечения как можно большей степени стандартизации на объекте.

Шиберные задвижки были включены в предложение. В настоящее время мы включили в общей сложности шесть шиберных задвижек с пневматическим приводом, которые должны быть установлены в местах промежуточного выхода на конвейерах. Поскольку окончательная схема и места выхода не указаны в запросе, мы не уверены, сколько из них будет расположено на каждом конвейере. Для «Группы» конвейеров (A1 и A2, B1 и B2) имеется в общей сложности четыре места выхода, три на каждой группе будут оснащены шиберными задвижками, а окончательный выпуск должен оставаться с «открытым торцом».

Задвижки будут изготовлены из 8″ структурных рамок канала и снабжены отверстием с размером 38″ в ширину х 42″ в длину. Задвижки будут работать с одним пневматическим цилиндром диаметром 6″, работая при 100 PSI. Если давление воздуха в установке будет опускаться ниже 100PSI, нам нужно будет рассмотреть двойные цилиндры. Задвижки располагаются «в линию» и предназначены для открытой / закрытой работы. Для указания положения задвижки будут использоваться ограничительные выключатели / датчики приближения. Задвижки снабжены лезвием из ARS 400BHN толщиной ½ ” и уплотнением лезвия. Задвижки монтируются непосредственно на конвейерный фланец выхода и снабжены образцом выпускного фланца для спуска по желобу другими людьми.

Сварка / Изготовление: Вся сварка и изготовление выполняются сертифицированными сварщиками при сертифицированных процедурах сварки. Эти процедуры относятся к изготовлению кожухов конвейера (то есть секции желобов), приводной и концевой станциям. Все внешние швы будут обеспечены уплотнением при беспрерывной сварке. Соединения на внутренней поверхности конвейера не будут обеспечены герметичным сварным швом. Внутренние направляющие, обратные направляющие и углы на боковых стенках желоба не будут обеспечены герметичным сварным швом.

Примечание.

1. Будет обеспечена практическая и нормальная защита оборудования. Никакие боксы или ящики или специальные контейнеры любого типа не были включены.

2. Все компоненты конвейера и изготовленные изделия будут окрашены.

3. Все предлагаемое оборудование предназначено для использования в неопасных зонах.

4. Все данные, касающиеся оборудования, являются предварительными.

intech-gmbh.ru