Трапецеидальная резьба обозначение: Трапецеидальная резьба: ГОСТ, обозначение, шаг

alexxlab | 13.09.1993 | 0 | Разное

Трапецеидальная резьба: ГОСТ, обозначение, шаг

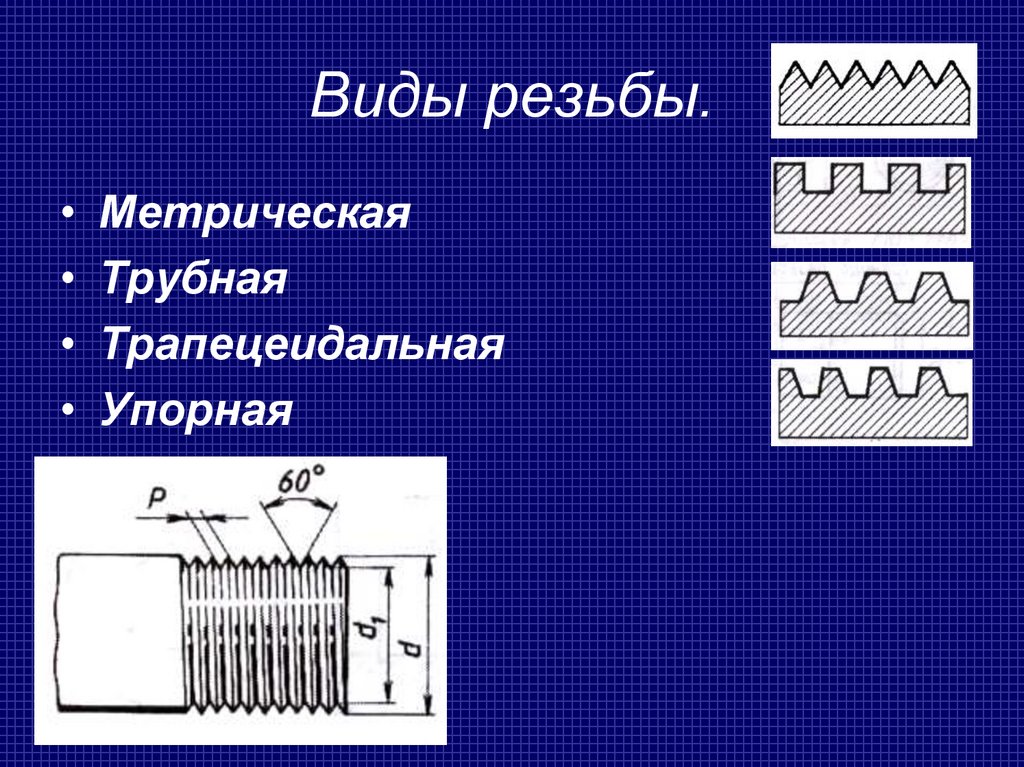

Трапецеидальная резьба – разновидность метрической резьбы с нестандартным профилем в виде трапеции. Она используется в механизмах, преобразующих вращательное движение в поступательное. Резьба с профилем трапециевидной формы является самотормозящей и активно применяется в промышленности

Содержание

Особенности трапецеидальной резьбы

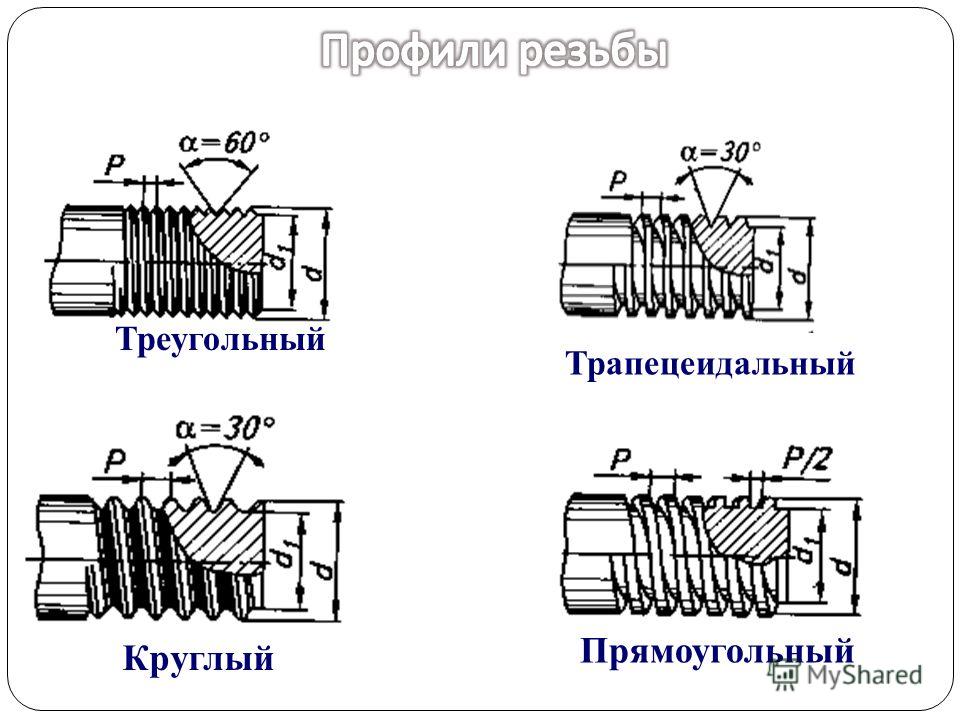

Угол профиля трапецеидальной резьбы составляет 15–40° и образует форму трапеции. Угол подъема равняется 30°. Угловой коэффициент профиля, тип смазки и материал влияют на показатели трения. Трапецеидальная резьба, благодаря свойству самоторможения, позволяет заготовке не деформироваться при сильных нагрузках. Она обладает лучшей износоустойчивостью, в отличие от трубной резьбы.

Наибольшим эффектом обладают трапецеидальные резьбы, обладающие средним шагом. Они способны обеспечить умеренные показатели точности осевых перемещений и износостойкости обрабатываемой детали. Измерение среднего шага производится при помощи штангенциркуля. Для проведения расчетов достаточно посчитать количество и провести замер протяженности стержня. Результат деления этих величин будет являться значением усредненного шага.В связи с тем, что трапецеидальная резьба является метрической, величина шага указывается в миллиметрах.

Для проведения расчетов достаточно посчитать количество и провести замер протяженности стержня. Результат деления этих величин будет являться значением усредненного шага.В связи с тем, что трапецеидальная резьба является метрической, величина шага указывается в миллиметрах.

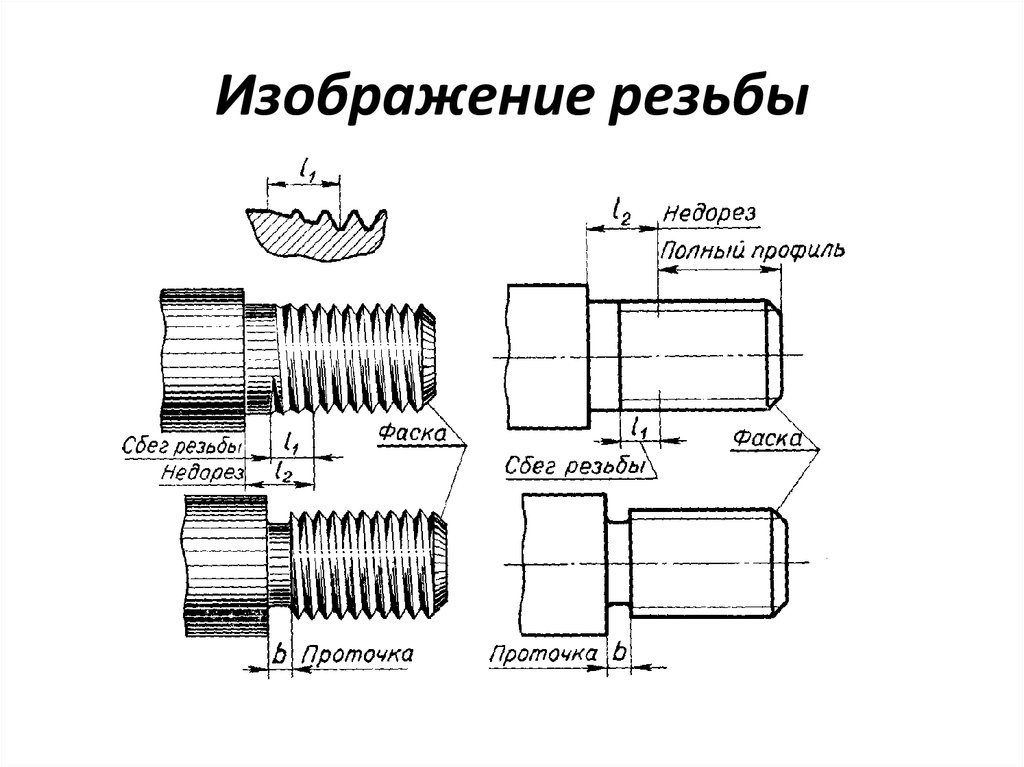

На чертеже она имеет следующую маркировку:

- обозначение латинскими буквами “Tr”;

- указание значений диаметра и шага в мм;

- обозначение левой однозаходной при помощи латинских символов “LH”.

Пример маркировки: Tr25x5LH – резьба с профилем в форме трапеции, однозаходная левая, длина диаметра составляет 25 мм, величина шага равняется 5 мм. Определить основные размерные параметры возможно также при помощи ГОСТ 9484-81.

Скачать ГОСТ 9484-81

Трапецеидальная резьба обладает следующими преимуществами:

- Радиальные зазоры возможно выявить при помощи размещения резьбы посередине диаметра.

- В отличие от дюймовой резьбы, она обладает преобразовательной функцией, превращая вращение изделия в поступательные движение.

Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов. - Предоставляется возможность конструировать и демонтировать более комплексные устройства и предметы неограниченное количество раз.

- Облегчает процесс сбора и разбора деталей, благодаря самостоятельному регулирования силы сжатия.

- Упрощенный процесс изготовления заготовок в различных вариациях. Качество разработанных деталей определяется от материала исходной заготовки.

Несмотря на большое количество достоинств, она имеет несколько недостатков:

- В результате сильного трения возникает большое напряжение на впадинах резьбы.

- Этот вид нарезания нельзя использовать при обработке механизмов, обладающих высокими показателями вибрации. В противном случае это может привести к самостоятельному выкручиванию винтов.

- Высокая стоимость. Многозаходные резьбы стоят дороже однозаходных. Цена зависит от материалов, количества затраченного времени, технологической базе и объема используемой электроэнергии.

Из-за данных особенностей трапецеидальная резьба используется в узконаправленных отраслях производства в небольшом количестве.

Основной профиль наружной и внутренней трапецеидальной резьбы

В следующей таблице представлены характеристики основного профиля наружной и внутренней трапецеидальной резьбы:

| Дистанция между соседними точками профиля (шаг) | Расстояние между вершиной и основанием |

| 1.05 – 1.07 | 2.08 – 3.01 |

| 2.03 – 2.05 | 3.07 – 5.05 |

| 3.03– 3.05 | 5.06 – 7.02 |

| 4.03– 4.05 | 7.05 – 8.08 |

| 5.03– 5.05 | 9.03 – 10.04 |

| 6.03– 6.05 | 11.02 – 12.09 |

| 7.03– 7.05 | 13.06 – 14.05 |

| 8.03 – 8.05 | 14.09 – 15.02 |

| 9.03– 9.05 | 16.07 – 18.03 |

| 10.03– 10.05 | 18.06 – 21.08 |

| 12.03– 12.05 | 22.03 – 26.01 |

14. 03– 14.05 03– 14.05 | 26.02 – 28.04 |

| 16.03 – 16.05 | 29.09 – 31.05 |

| 18.03– 18.05 | 33.06 – 35.09 |

Виды

Существуют следующие разновидности трапецеидальной резьбы:

- Левая: создается контуром с плоской поверхностью, осуществляющим вращение против часовой стрелки, в направлении от наблюдателя. Она является одним из самых старинных способов соединения узлов в механизмах и используется в машиностроительном секторе для закрепления заготовок к валу токарного станка. Данная конструкция предотвращает вероятность откручивания детали при во время процедуры обработки. Левая резьба применяется для закрепления ниппелей радиаторов отопительных систем, колесах грузовых автомобилей или внедорожников, патронов со сверлами, лопастей от комнатных вентиляторов, редуктора для остановки крутящегося момента мотора машины, велосипедных деталей и составных частей циркулярных пил. Также она нашла применение в качестве механизма защиты от опасных действий.

С ее помощью осуществляется контроль рабочих инструментов, обрабатывающих заготовку. Левосторонней резьбой оснащен редуктор баллона с пропаном. Эта разновидность нарезки активно используется производителями машин для предотвращения подделки ее основных комплектующих.Маркируется она латинским символом “L”.

С ее помощью осуществляется контроль рабочих инструментов, обрабатывающих заготовку. Левосторонней резьбой оснащен редуктор баллона с пропаном. Эта разновидность нарезки активно используется производителями машин для предотвращения подделки ее основных комплектующих.Маркируется она латинским символом “L”. - Правая: образована плоским контуром, осуществляющим вращательное движения по часовой стрелке. Она передвигается вдоль оси относительно наблюдателя. Данный вид нарезания чаще всего используется для фиксации заготовок при помощи винтов, гаек, шпилек и болтов. В промышленных масштабах его применяют для вкручивания шурупов и саморезов. Для определения правой резьбы применяется метод расположения крепежных инструментов фаской вверх на ладони. Важно учитывать, чтобы витки спирали были направлена на наблюдателя. Правосторонней резьбой оснащаются редукторы баллонов, наполненных кислородом, предназначенных для снижения риска возникновения ЧС во время обработки. Этот вид нарезания можно легко подделать, поэтому он не нашел применения в брендировании автомобильных деталей.

Обозначение этого вида нарезания осуществляется при помощи латинской буквы “R”.

Обозначение этого вида нарезания осуществляется при помощи латинской буквы “R”. - Однозаходная: образована движением 1 профиля. Для ее определения необходимо посмотреть на торец винта или гайке. Если на нем виден только 1 конец витка, то резьба является однозаходной. У этой разновидности нарезания шаг равен величине хода – расстояния между соседними нитками. Настройка станка для однозаходной резьбы осуществляется в зависимости от значений шага. Недостатком данного вида нарезания является низкая прочность обработанных деталей, обусловленная малой длиной внутреннего диаметра. Этот фактор не позволяет ей передавать больших усилий. Маркируется однозаходная резьба латинским символом “H”.

- Многозаходная: образована множеством выступов винтовой нарезки. Самым частым представителем этой подгруппы является двухзаходная резьба, обладающей 2 витками и симметричными заходами. В этом случае величина хода равняется произведению количества заходов на шаг. Многозаходная резьба применяется в стягивающих конструкциях.

Она выполняет операции по увеличению прочности соединения, изменению передаточных числе (при обработке моторных редукторов) и созданию значительного смещения крепежных механизмов в винтовых стержнях при условии малого числа произведенных оборотов. В международной системе данный вид обозначается латинской буквой “S’.

Она выполняет операции по увеличению прочности соединения, изменению передаточных числе (при обработке моторных редукторов) и созданию значительного смещения крепежных механизмов в винтовых стержнях при условии малого числа произведенных оборотов. В международной системе данный вид обозначается латинской буквой “S’.

Размеры и технические характеристики всех разновидностей трапецеидальной резьбы указаны в виде нормативов в ГОСТ 24739-81 и ГОСТ 25347-82. В этих документах представлены стандарты профилей и предельные допуски, требуемые для обработки готовых заготовок.

Скачать ГОСТ 24739-81

Скачать ГОСТ 25347-82

Применение

Трапецеидальная резьба, благодаря тормозящим свойствам и большой силой трения, не требует дополнительной фиксации. Благодаря этой особенности, она активно применяется в подъемных технологиях. Чаще всего трапецеидальная резьба выступает в роли ходового винта и привода для винтовых прессов. Она выполняет следующий набор операций:

Она выполняет следующий набор операций:

- подача движений на токарных станках;

- контроль перемещения подъемных устройств;

- передвижение изделий на сборочных контейнерах;

- движение конструкций пресса в вертикальном направлении.

Также она применяется при изготовлении станков и регулировочных механизмов. Основными сферами применения являются автомобиле строение (изготовление устройств для моторных редукторов), паровозостроение (создание тормозных устройств для шахтных локомотивов, функционирующих при помощи электрической энергии) и иные производственные сферы машиностроения.

Размеры трапецеидальной резьбы

Главные размерные характеристики трапецеидальной резьбы:

- величина условного прохода (диаметр номинальный): от 1,5 до 48 мм;

- расстояние между соседними точками профиля: от 0,75 до 24 мм;

- усредненный угол профиля: 30°;

- ширина зазора не более 0,5 мм.

Основные размеры трапецеидальной однозаходной резьбы являются табличными величинами и указаны в ГОСТ 24737-81. В нем представлены значения диаметров для наружной и внутренней резьбы с трапециевидным профилем:

| Условный проход | Дистанция между соседними точками профиля | Величина удвоенного радиуса | |

| При внешнем нарезании | При внутреннем нарезании | ||

| 6 – 7 | 1.02 – 1.04 | 6.03- 8.02 | 8.03 – 8.03 |

| 8 – 10 | 1.05 – 1.09 | 7.03 — 9.05 | 9.03 – 9.05 |

| 11 – 13 | 2.05 – 2.09 | 8.03 — 10.02 | 10.05 – 10.07 |

| 13 — 15 | 3.05 – 3.09 | 9.03 -12.05 | 12.05 – 12.03 |

| 16 – 19 | 4.05 – 4. 09 09 | 11.03 — 14.02 | 14.03 – 14.05 |

| 20 – 21 | 5.05 – 5.09 | 13.03 — 16.03 | 16.05 – 16.07 |

| 22 – 23 | 6.05 – 6.09 | 16.03 — 18.02 | 18.03 – 18.03 |

| 24 — 25 | 7.05 – 7.09 | 17.03 — 20.05 | 20.05 – 20.07 |

| 26 – 29 | 8.05 – 8.09 | 19.03 — 22.03 | 22.03 – 22.05 |

Скачать ГОСТ 24737-81

Таблица размеров для многозаходной трапецеидальной резьбы представлена ГОСТ 24739-81:

| Условный проход | Дистанция между ближайшими точками профиля | Количество выступов винтовой нарезки | ||||

| 2 | 3 | 4 | 6 | 8 | ||

| Дистанция по линии, расположенной в параллельно основной оси | ||||||

| 10 — 12 | 0.5 – 1.07 | 3.03- 5.02 | 4.05 – 5.02 | 6. 03 – 8.05 03 – 8.05 | 9 — 11 | 12 – 14 |

| 2.03 – 2.05 | 4.03 – 6.05 | 6.05 – 8.05 | 8.03 – 10.05 | 12.05 – 14м | 16.05 – 18.05 | |

| 12 — 14 | 2.03 – 2.05 | 4.03 – 6.02 | 6.05 – 8.02 | 8.03 — 10.05 | 12.05 – 14.05 | 16.05 – 18.05 |

| 16 — 19 | 2.03 – 2.05 | 4.03–6.05 | 6.05 – 8 .02 | 8.03- 10.05 | 12.05 – 14.05 | 16.05 — 18.05 |

| 20 — 22 | 2 – 2.5 | 4.03 – 6.02 | 6.05 – 8.05 | 8.03 – 10.05 | 12.05 – 14.05 | 16.05 – 18.05 |

| 24 — 32 | 2 – 2.5 | 4.03– 6.05 | 6.05 – 8.02 | 8.03 – 10.05 | 12.05 – 14.05 | 16.05 – 18.05 |

| 3 – 3.5 | 6.03 – 8.02 | 9.05 – 11.05 | 12.03– 14.05 | 18.05 – 20.05 | 24.05 — 26.05 | |

Данные государственные нормативы необходимы для стандартизации маркировки изделий, изготавливаемых на территории Российской Федерации.

Способы изготовления

Важно знать, как нарезать трапецеидальную резьбу, чтобы избежать неисправностей во время ее эксплуатации. Трапециевидная резьба легко изготавливается в промышленных масштабах. Ее методика изготовления имеет сходства с производством резьбы прямоугольной формы. Существуют следующие способы нарезания:

- С применения 1 резца. Перед проведением данной процедуры важно подготовить обрабатываемую заготовку под нарезание: произвести измерение ее длины и ширины при помощи линейки или штангенциркуля. Изделие располагается на столе токарного станка. В заготовке нужно проточить канаву, в которую будет входить режущий инструмент. Во время приложения резца стоит проверить правильность его местоположения, расположив параллельно оси резьбы. После завершения подготовительных работ можно включать станок. Во время обработки режущая кромка инструмента совершает поступательные движение, образуя резьбу на профиле детали. Важно после завершения рабочего процесса сравнить обработанную деталь с шаблонном.

Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности.

Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности. - Использование 3 резцов. Перед осуществлением процедуры также производятся подготовительные работы: налаживание токарного станка, расчет размерных параметров изделия и настройка 3 резцов. Режущие инструменты прикладываются к впадинам заготовки и проверяются на предмет надежности крепления. В соответствии с диаметром и углом подъема изделия резцы для нарезания могут быть установлены параллельно сторонам винтовой канавки и противоположно оси резьбы. 3 резца выполняют поступательные движения, формируя окончательный профиль. Проверка точности обработки осуществляется посредством сравнения получившейся детали с шаблоном.

При создании винтовых конструкций используется иной способ нарезания. При помощи резца проделывается неполная канавка. После этого необходимо выбрать режущий инструмент меньшего размера и увеличить длину канавки до внутреннего диаметра. Завершение процедуры проводится профильным резцом. Проверка результата обработки производится при помощи номинальных и предельных калибров.

Проверка результата обработки производится при помощи номинальных и предельных калибров.

Во время проведения нарезания важно соблюдать основные правила техники безопасности во время работы с режущими приспособлениями и токарными станками:

- Работу с инструментами должен осуществлять специалист, соответствующий инструктаж.

- Человек Работник обязан иметь специальную униформу, состоящую из производственного халата, защитных очков с прозрачными линзами, головного убора, ботинок и перчаток. Спецодежда должна быть отремонтированной и чистой. Перед работой с инструментами важно убедиться, что костюм полностью застегнут и плотно прилегает к телу.

- На рабочем месте нельзя располагать посторонние предметы.

- Перед проведением заточки важно проверить состояние токарного станка. На нем должны присутствовать механизмы для отвода производственного мусора, трубки и шланги для охлаждения, щитков для отражения эмульсии. Проверку токарного станка следует проводить на холостом ходу, оценивая работоспособность его основных комплектующих.

- На патроне токарного станка не должны присутствовать стружка или инородные предметы.

- Во время проведения обработки важно проверять прочность крепления режущих инструментов и местоположение заготовки.

- Нельзя закреплять заготовку весом больше 16 кг и производить замеры во время ее вращения.

- Нужно своевременно удалять производственный мусор при помощи специальных стружкоотводов.

- Для нарезания деталей из вязких металлов применяются специальные режущие инструменты с заточкой.

- Во время обработки заготовок запрещается облокачиваться на станок, смазывать детали, поддерживать изделие руками, избавляться от стружки при помощи струи воздуха.

- При токарных работа необходимо применять люнеты, если обработка осуществляется на высокой скорости.

- Важно следить за отводом СОЖ из токарного станка.

- Нельзя отходить от станка во время его эксплуатации.

При пожарах на производстве необходимо выключить станковое оборудование, отойти на безопасное расстояние и оповестить компетентные органы. Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

Трапецеидальная резьба

ГОСТ 9484 – 81

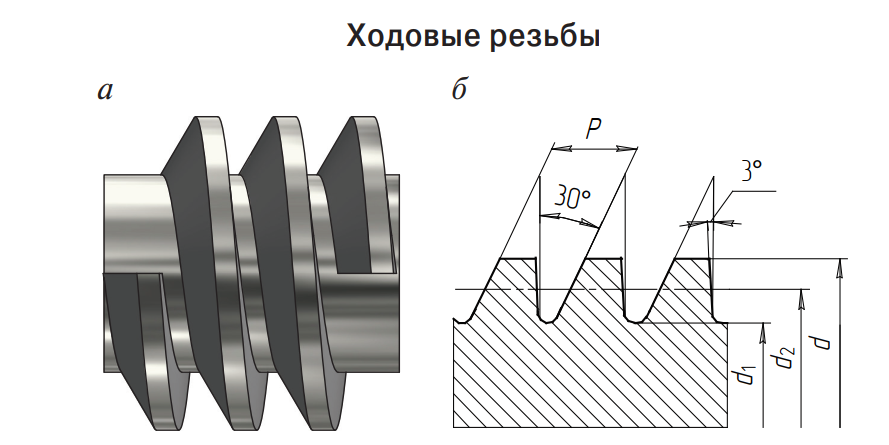

Трапецеидальная резьба имеет профиль с углом 30°. Шаг резьбы измеряется в миллиметрах.

Трапецеидальная резьба применяется в узлах механизмов для преобразования вращательного движения в поступательное, например: ходовые винты станков, силовые винты прессов, подъёмные винты и т.д. Резьбы данного типа могут выдерживать значительные нагрузки.

Трапецеидальная резьба обозначается буквами Тr – англ. trapezoidal:

- Тr 28 × 5 – диаметр

28ммшаг5мм - Тr 28 × 5 LH – диаметр

28ммшаг5ммрезьба левая - Тr 20 × 8 (P4) – диаметр

20 мм, шаг4 мми ход8 мммногозаходная резьба - Тr 20 × 8 (P4) LH – диаметр

20 мм, шаг4 мм8 мммногозаходная резьба левая

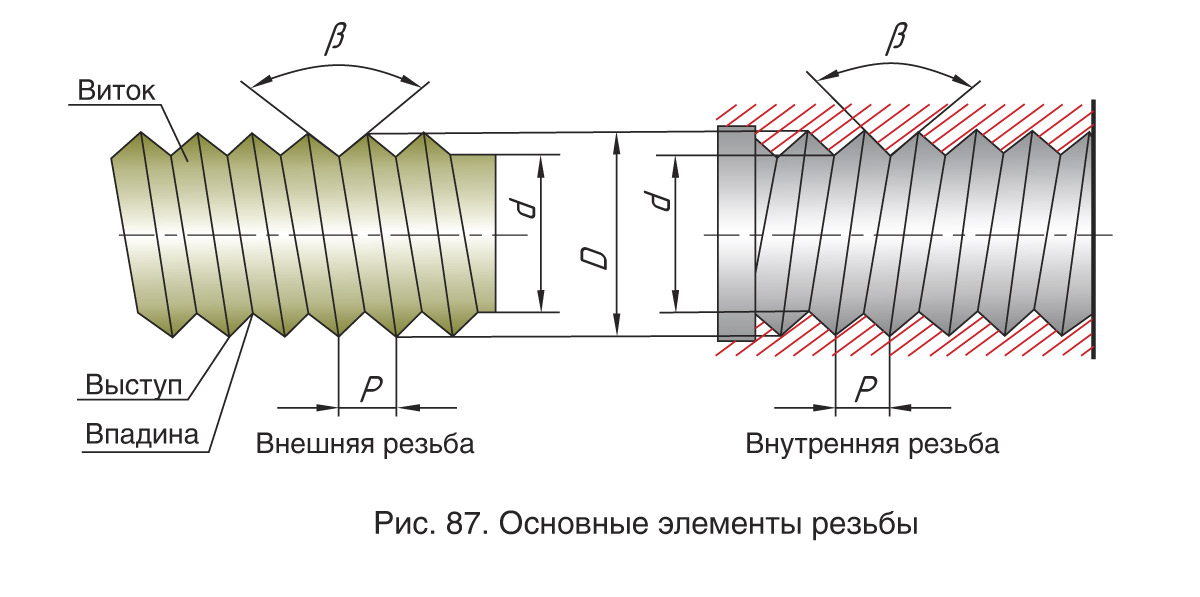

- d – наружный диаметр наружной резьбы (винта)

- D – наружный диаметр внутренней резьбы (гайки)

- d2 – средний диаметр наружной резьбы

- D2 – средний диаметр внутренней резьбы

- d1 – внутренний диаметр наружной резьбы

- D1 – внутренний диаметр внутренней резьбы

- P – шаг резьбы

- H – высота исходного треугольника

- H1 – рабочая высота профиля

В основе функционирования приводов многих машин, оборудования и механизмов лежит такой процесс, как преобразование движения вращательного в движение поступательное.

Для того чтобы эффективно осуществить преобразование вращения некоей детали в поступательное движение детали другой чаще всего используется пара винт – гайка. Такие передачи представляют собой изделия, имеющие общемашиностроительное применение, причем, следует заметить, от того, насколько качественно они разработаны и изготовлены, во многом зависит производительность, функциональность и надежность того оборудования, составными частями которого они являются.

За счет того, что передачи винт – гайка имеют повышенную плавность зацепления, они практически полностью бесшумны при работе. Их конструкция относительно проста, а одним из несомненных преимуществ является то, что их использование позволяет достичь немалого выигрыша в силе. По большому счету, передача винт – гайка с технической точки зрения ничем не отличается от обычного резьбового соединения, однако поскольку они применяются для того, чтобы передавать движение, их изготавливают таким образом, чтобы сила трения в резьбе была минимальной.

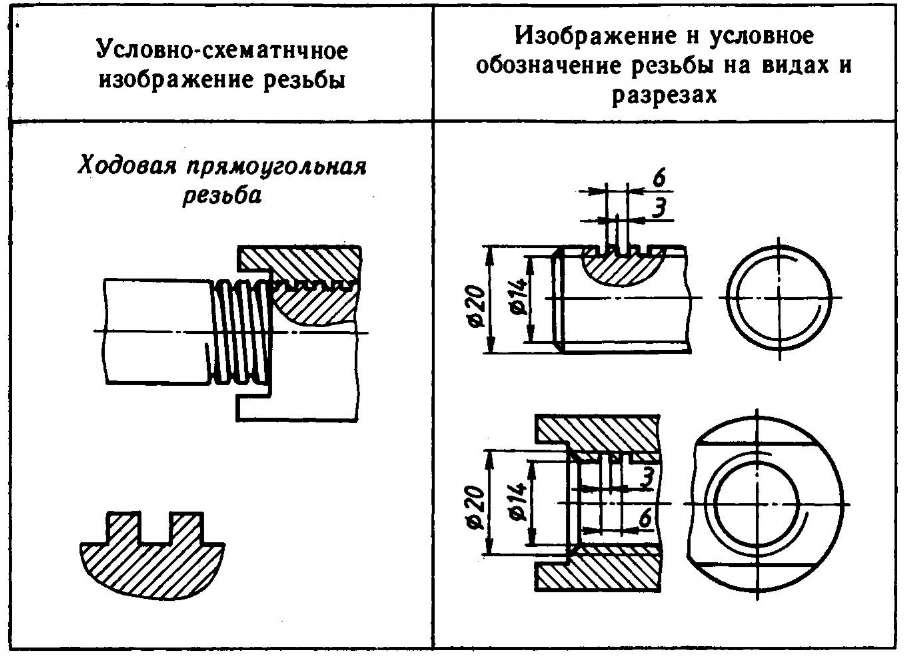

В принципе, этого можно достичь за счет использования прямоугольной резьбы, однако она имеет и свои недостатки. Например, ее невозможно нарезать на стандартных резьбонарезных станках, а по сравнению с резьбой трапецеидальной она имеет намного более низкую прочность. Эти факторы приводят к тому, что в передачах винт – гайка прямоугольная резьба используется достаточно редко. В них наиболее распространена резьба трапецеидальная, имеющая крупный, средний и мелкий шаг, а также резьба упорная.

Чаще всего в передачах винт – гайка можно встретить трапецеидальную резьбу, имеющую средний шаг. Ее же, но с шагом мелким, применяют тогда, когда необходимо обеспечить небольшое перемещение, а с шагом крупным – тогда, когда устройство эксплуатируется в тяжелых условиях. Кроме того, благодаря особенностям профиля, трапецеидальную резьбу можно успешно использовать в механизмах, требующих обеспечения реверсивного перемещения. Такие резьбы бывают одно- и многозаходными, правыми и левыми.

Основные требования к тем материалам, которые используются в передачах винт – гайка – это износостойкость, прочность и хорошая обрабатываемость. Что касается тех винтов, которые не подвергаются закалке, то их изготавливают из сталей А50, Ст50 и Ст45, а тех, которые подвергаются закалке – из сталей 40ХГ, 40Х, У65, У10. Гайки изготавливают обычно из бронзы БрОЦС-6-6-3 или БрОФЮ-1.

Acme или трапециевидная? В чем разница между конструкциями ходового винта?

В приложениях для передачи энергии существует два основных типа винтовых приводов: те, которые используют рециркулирующие шарики или ролики, для приложений, требующих высокой жесткости, превосходной точности позиционирования и высокой производительности. циклов и те, которые основаны на скользящем контакте, для применений, требующих коррозионной стойкости, самоблокирующегося действия и настраиваемых конструкций гаек.

Вторая категория — винтовые передачи со скользящим контактом между гайкой и валом винта — называются ходовыми винтами, трапециевидными винтами или трапециевидными винтами. И хотя эти названия часто используются взаимозаменяемо, на самом деле они относятся к разным геометриям и размерам винтов.

Вот разбивка различных типов винтов со скользящим контактом и то, что на самом деле означают термины «ходовой винт», «конический винт» и «трапециевидный винт».

Ходовые винты

Наиболее часто используемый из трех терминов «ходовой винт» просто относится к типу силового винта, который основан на скользящем движении между гайкой и валом винта. Существует два варианта ходовых винтов: с квадратной формой резьбы и с трапециевидной формой резьбы.

В конструкции ходового винта для передачи энергии почти исключительно используется трапециевидная резьба, которая проще в изготовлении и имеет более высокую грузоподъемность, чем винты с квадратной резьбой. Однако трапециевидные резьбы имеют более высокое трение и, следовательно, более низкую эффективность, чем квадратные резьбы.

Силовой винт — это винт, передающий мощность путем преобразования вращательного движения в поступательное. Ходовые винты и шариковые винты являются типами силовых винтов.

Винты Acme

Как упоминалось выше, в ходовых винтах для передачи мощности используется трапециевидная форма резьбы. Но конструкция трапециевидной резьбы может иметь угол резьбы 29° или 30°, что означает наличие двух версий трапециевидных ходовых винтов.

Первая версия, называемая винтом Acme, имеет угол резьбы 29° и изготавливается в дюймах. Размеры винтов Acme обычно определяются диаметром вала винта и витков на дюйм или TPI.

Трапециевидные формы резьбы с углом резьбы 29° называются винтами Acme, а трапециевидные формы резьбы с углом резьбы 30° называются трапециевидными винтами.Изображение предоставлено Roton Products, Inc.

Интересный факт: винты Acme были разработаны в середине 1800-х годов для замены винтов с квадратной резьбой. Название «Винт Acme» произошло от сотрудника компании Acme Screw Machinery Company в Кливленде, штат Огайо, которая производила многошпиндельные токарные станки. (См. страницы 13–14 этого скана журнала American Machinist Magazine от 19 года.85.)

Название «Винт Acme» произошло от сотрудника компании Acme Screw Machinery Company в Кливленде, штат Огайо, которая производила многошпиндельные токарные станки. (См. страницы 13–14 этого скана журнала American Machinist Magazine от 19 года.85.)

Трапециевидные винты

Трапециевидные винты также являются ходовыми винтами с трапециевидной формой резьбы, но трапециевидные винты имеют угол резьбы 30° и производятся в метрических размерах. Размер трапециевидного винта определяется диаметром вала винта и шагом резьбы. Трапециевидные винты иногда называют «метрическими ходовыми винтами» или «метрическими винтами Acme».

Винты Acme и трапециевидные винты имеют трапециевидную форму резьбы, но имеют разные углы резьбы.

Напоминание об обозначениях резьбы

Шаг – это расстояние между соседними витками резьбы на валу винта.

Число витков на дюйм (TPI) — количество витков резьбы, которое можно сосчитать на один дюйм винта. Шаг и TPI обратны друг другу.

Шаг и TPI обратны друг другу.

Шаг — обычно используется в номенклатуре шарико-винтовых пар — представляет собой линейное расстояние, проходимое за один оборот.

Рубрики: Шариковые + ходовые + роликовые винты, Часто задаваемые вопросы + основы, Избранное

ISO 2901 – Метрическая трапециевидная резьба

Размеры метрической трапециевидной резьбы ISO.

Рекламные ссылки

Размеры метрической трапециевидной резьбы ISO указаны в таблице ниже.

| Outside Diameter Screw (mm) | Pitch (mm) | Inside Diameter Nut (mm) | Crest Nut (mm) | Outside Clearance (mm) | Inside Clearance (mm) |

|---|---|---|---|---|---|

| 8 | 1.5 | 6. 5 5 | 0.55 | 0.15 | 0.15 |

| 10 | 1.5 | 8.5 | 0.55 | 0.15 | 0.15 |

| 10 | 2 | 8.0 | 0.73 | 0.25 | 0.25 |

| 12 | 2 | 10.0 | 0.73 | 0.25 | 0.25 |

| 12 | 3 | 9.0 | 1.10 | 0.25 | 0.25 |

| 16 | 2 | 14.0 | 0.723 | 0.25 | 0.25 |

| 16 | 4 | 12.0 | 1.46 | 0.25 | 0.25 |

| 20 | 2 | 18.0 | 0.73 | 0.25 | 0.25 |

| 20 | 4 | 16.0 | 1.46 | 0.25 | 0.25 |

| 24 | 3 | 21. 0 0 | 1.10 | 0.25 | 0.25 |

| 24 | 5 | 19.0 | 1.83 | 0.25 | 0.25 9 Оплаченные ссылки Добавляйте стандартные и настраиваемые параметрические компоненты, такие как балки с полками, пиломатериалы, трубопроводы, лестницы и т. д., в свою модель Sketchup с помощью Engineering ToolBox — расширения SketchUp, которое можно использовать с потрясающими, увлекательными и бесплатными программами SketchUp Make и SketchUp Pro. .Добавьте расширение Engineering ToolBox в свой SketchUp из хранилища расширений SketchUp Pro Sketchup! Перевести О Engineering ToolBox! Мы не собираем информацию от наших пользователей. В нашем архиве сохраняются только электронные письма и ответы. Файлы cookie используются только в браузере для улучшения взаимодействия с пользователем. Некоторые из наших калькуляторов и приложений позволяют сохранять данные приложений на локальном компьютере. |

Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

С ее помощью осуществляется контроль рабочих инструментов, обрабатывающих заготовку. Левосторонней резьбой оснащен редуктор баллона с пропаном. Эта разновидность нарезки активно используется производителями машин для предотвращения подделки ее основных комплектующих.Маркируется она латинским символом “L”.

С ее помощью осуществляется контроль рабочих инструментов, обрабатывающих заготовку. Левосторонней резьбой оснащен редуктор баллона с пропаном. Эта разновидность нарезки активно используется производителями машин для предотвращения подделки ее основных комплектующих.Маркируется она латинским символом “L”. Обозначение этого вида нарезания осуществляется при помощи латинской буквы “R”.

Обозначение этого вида нарезания осуществляется при помощи латинской буквы “R”. Она выполняет операции по увеличению прочности соединения, изменению передаточных числе (при обработке моторных редукторов) и созданию значительного смещения крепежных механизмов в винтовых стержнях при условии малого числа произведенных оборотов. В международной системе данный вид обозначается латинской буквой “S’.

Она выполняет операции по увеличению прочности соединения, изменению передаточных числе (при обработке моторных редукторов) и созданию значительного смещения крепежных механизмов в винтовых стержнях при условии малого числа произведенных оборотов. В международной системе данный вид обозначается латинской буквой “S’. Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности.

Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности.