Требования к манометрам: Требования к манометрам и сроки проверки

alexxlab | 29.03.2023 | 0 | Разное

Требования к техническим манометрам – презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

1. Требования к техническим манометрам

Преподаватель ВО УПЦСмирнов В.А.

При эксплуатации сосуда с рабочим

давлением до 2,5 МПа необходимо

применение манометров прямого действия,

имеющих класс точности не ниже 2,5, а

при давлении выше 2,5 МПа класс

не ниже 1,5.

2

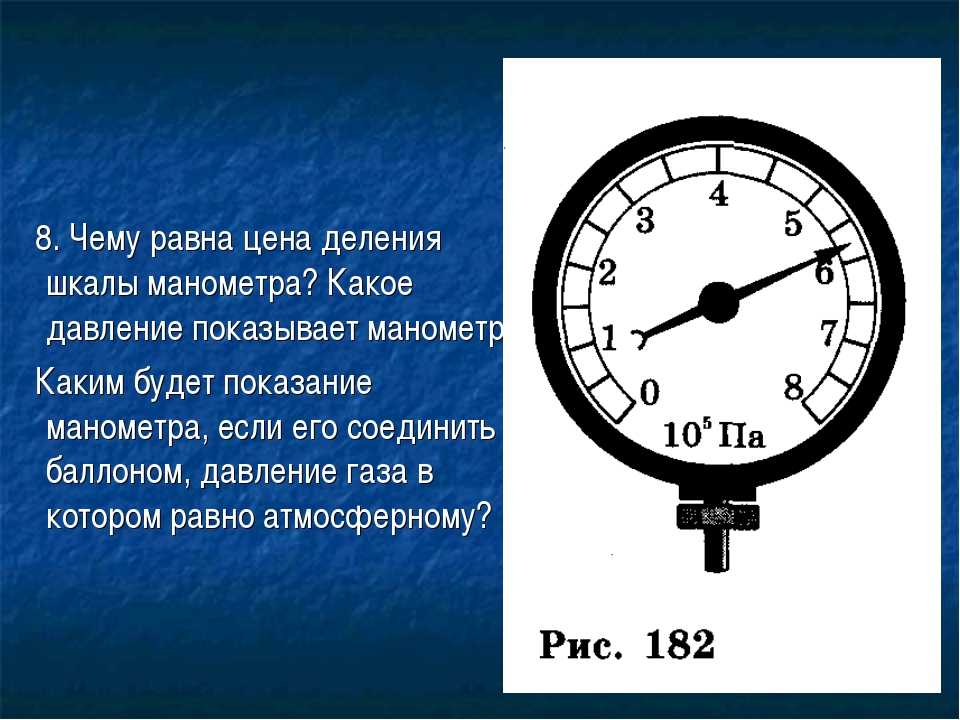

На шкале манометра должна быть нанесена

красная черта, указывающая максимальное

рабочее давление в сосуде.

Взамен разрешается прикреплять к корпусу

манометра пластину (из металла или иного

материала достаточной прочности),

окрашенную в красный цвет и плотно

прилегающую к стеклу манометра.

3

Манометр должен быть с такой шкалой,

чтобы предел измерения находился во

второй трети шкалы.

Установка манометра должна обеспечить

отчетливую видимость его показаний.

4

Диаметр корпуса манометров,

устанавливаемых на высоте до 2 метров от

уровня площадки наблюдения, должен быть

не менее 100 мм, на высоте от 2 до 3

метров – не менее 160 мм.

Установка манометров на высоте более

3 метров от уровня площадки не

разрешается.

5

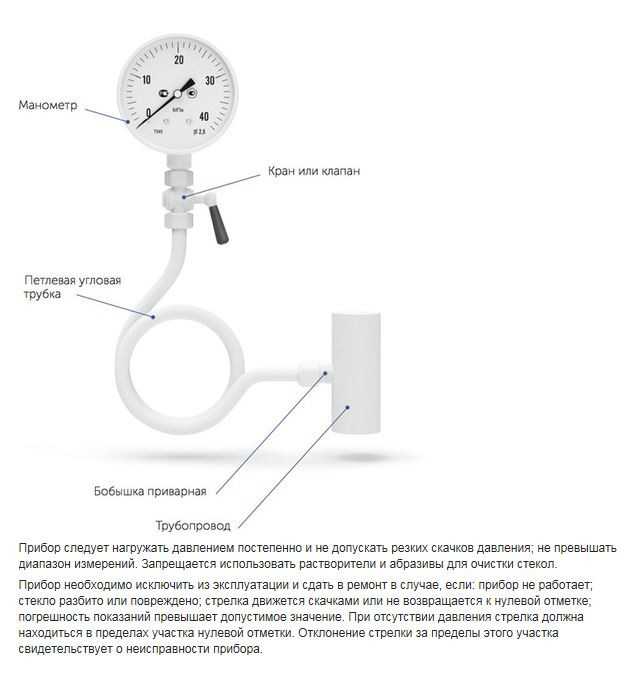

Для периодической проверки необходима

установка между манометром и сосудом

трехходового крана или заменяющего его

устройства.

Манометры и соединяющие их с сосудом

трубопроводы должны быть защищены от

замерзания.

6

Вместо трехходового крана на сосудах,

работающих под давлением выше 2,5 МПа

или при температуре среды выше 250 °С,

допускается установка отдельного штуцера

с запорным органом для подсоединения

второго манометра.

7

Установка трехходового крана или

заменяющего его устройства необязательна

при наличии возможности проверки

манометра в установленные сроки путем

снятия его со стационарного сосуда.

8

В необходимых случаях манометр в

зависимости от условий работы и свойств

среды, должен быть снабжен или

сифонной трубкой, или масляным буфером,

или другими устройствами,

предохраняющими его от непосредственного

воздействия среды и температуры и

обеспечивающими его надежную работу.

9

10. Манометры не допускаются к применению:

– на манометре отсутствует пломба иликлеймо с отметкой о проведении поверки;

– истек срок поверки манометра;

– стрелка манометра при его отключении не

возвращается к нулевой отметке шкалы на

величину, превышающую половину

допускаемой погрешности для данного

манометра;

10

11. Манометры не допускаются к применению:

– разбитостекло или имеются другие

повреждения, которые могут отразиться на

правильности его показаний.

11

Поверка манометров с их опломбированием

или клеймением должна быть произведена

не реже одного раза в 12 месяцев, если

иные сроки не установлены в

12

Обслуживающий персонал должен производить

проверку исправности манометра с

помощью трехходового крана или

заменяющих его запорных вентилей путем

установки стрелки манометра на ноль.

13

Порядок и сроки проверки исправности

манометров должны быть определены

производственной инструкцией по режиму

работы и безопасному обслуживанию

сосудов, утвержденной техническим

руководителем (главный инженер).

14

Спасибо за внимание.

Преподаватель ВО УПЦ

Смирнов В.А.

15

English Русский Правила

ГОСТ 15807-93 Манометры скважинные. Общие технические требования и методы испытаний

Текст ГОСТ 15807-93 Манометры скважинные. Общие технические требования и методы испытаний

ГОСТ 15807-93

Группа П67

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАНОМЕТРЫ СКВАЖИННЫЕ

Общие технические требования и методы испытаний

Well manometers.

General technical requirements and test methods

ОКС 17.180.30*

ОКП 43 1835

_______________

* В указателе “Национальные стандарты” 2008 год ОКС 75.180.10. –

.

Дата введения 1996-01-01

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 306 “Измерение и управление в промышленных процессах”

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 15 марта 1994 г.

За принятие проголосовали:

Наименование государства | Наименование национального органа стандартизации |

Республика Азербайджан | Азгосстандарт |

Республика Беларусь | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Туркменистан | Главгосинспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 29. 03.95 N 171 межгосударственный стандарт ГОСТ 15807-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

03.95 N 171 межгосударственный стандарт ГОСТ 15807-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

4 ВЗАМЕН ГОСТ 15807-80

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2003 год

Поправка внесена изготовителем базы данных

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на скважинные манометры (далее – манометры), спускаемые в скважину на проволоке или кабеле, устанавливаемые на колонне эксплуатационных труб или в испытателях и опробователях пластов в целях измерения давления или преобразования его в электрический выходной сигнал, а также распространяется на преобразователи давления, входящие в состав комплексных скважинных приборов.

Требования 4.2-4.6; 4.9-4.12; 4.14; 4.19; 4.20 настоящего стандарта являются обязательными.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 26.010-80 Средства измерений и автоматизации. Сигналы частотные электрические кодированные входные и выходные

Сигналы частотные электрические кодированные входные и выходные

ГОСТ 26.011-80 Средства измерений и автоматизации. Сигналы тока и напряжения электрические непрерывные входные и выходные

ГОСТ 8291-83 (СТ СЭВ 719-77) Манометры избыточного давления грузопоршневые. Общие технические требования

ГОСТ 12997-84 Изделия ГСП. Общие технические условия

ГОСТ 15150-69 (СТ СЭВ 458-77, СТ СЭВ 460-77, СТ СЭВ 991-78, СТ СЭВ 6136-87) Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21128-83 (СТ СЭВ 779-77) Системы электроснабжения, сети, источники, преобразователи и приемники электрической энергии. Номинальные напряжения до 1000 В и допускаемые отклонения.

3 КЛАССИФИКАЦИЯ

3.1 По способу выдачи измерительной информации манометры подразделяют на:

– автономные манометры с записью показаний на диаграммном бланке или магнитном носителе;

– скважинные дистанционные преобразователи с электрическим выходным сигналом, передаваемым по кабелю.

3.2 В зависимости от вида чувствительного элемента манометры подразделяют на:

– трубчато-пружинные;

– сильфонные;

– пружинно-поршневые;

– электрические.

3.3 По стойкости к механическим воздействиям манометры подразделяют на:

– ударопрочные;

– вибропрочные.

3.4 В зависимости от конструктивного исполнения манометры могут иметь вид:

– единой конструкции, в том числе со сменяемыми манометрическими блоками на разные пределы измерений;

– комплекта, состоящего из конструктивно отдельных приборов: скважинных и наземных.

4 ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

4.1 Для манометров единой конструкции и конструктивно отдельных скважинных приборов используется среда: нефть, газ, вода и их смеси, промывочные жидкости (включая жидкости на основе соляной, серной, плавиковой и кремниевой кислот и поверхностно-активного вещества), пластовая вода.

4.2 Значения верхних пределов измерений манометров выбирают из ряда: 1; 1,6; 2,5; 4; 6; 10; 16; 20; 25; 30; 40; 60; 80; 100; 125; 140; 160; 200; 250 (10; 16; 25; 40; 60; 100; 125; 140; 160; 200; 250; 300; 400; 600; 800; 1000; 1250; 1400; 1600; 2000; 2500) МПа (кгс/см).

Нижний предел измерений – не более 15% верхнего предела измерений.

Примечание – В зависимости от требований потребителя и конструктивных особенностей манометров конкретных типов допускается изменение верхнего предела измерений до ±10%.

4.3 Диапазон рабочих температур – от плюс 50 до плюс 300 °С.

4.4 Предел приведенной допускаемой погрешности выбирают из ряда ±0,15; ±0,25; ±0,4; ±0,6; ±1,0; ±1,5; ±2,5; ±4,0%.

Примечания

1 Нормирующими значениями при определении погрешности являются значения, указанные в 4.2 (1-й и 2-й абзацы).

2 В нормативных документах на манометры конкретных типов классы точности устанавливают исходя из предела приведенной допускаемой погрешности.

4.5 Наружный диаметр корпусов манометров выбирают из ряда: 13; 18; 20; 25; 28; 30; 32; 36; 42; 48; 55; 103; 117; 123 мм.

Диаметр корпусов манометров, спускаемых в скважину на проволоке или кабеле, не должен превышать 42 мм.

Примечание – Наружные диаметры корпусов 103; 117 и 123 мм имеют только манометры, устанавливаемые на приеме погружаемых электродвигателей.

4.6 Предельные отклонения наружных диаметров корпусов манометров:

13; 18; 20; 25; 28; 30; 32; 36 мм | ±1 мм |

42; 48; 55; 103; 117; 123 мм | ±2 мм |

4.7 Автономные манометры

4.7.1 Значение ординаты записи, соответствующее верхнему пределу измерений, выбирают из ряда: 45; 50; 60; 100 мм.

4.7.2 Нормальное значение длины записи времени на диаграммном бланке трубчато-пружинных манометров прямого действия выбирают из ряда: 60; 120; 180 мм.

4.7.3 Продолжительность непрерывной записи давления на диаграммном бланке выбирают из ряда: 4; 8; 16; 32; 64; 128 ч.

4.7.4 Толщина линии записи на диаграммном бланке должна быть не более 0,1 мм для манометров класса точности 0,6 и выше.

Для манометров класса точности ниже 0,6 толщину линии записи не устанавливают.

4.8 Дистанционные скважинные преобразователи

4.8.1 Значения параметров выходных сигналов тока и напряжения манометров с кабелем или его эквивалентом и наземными блоками – по ГОСТ 26. 011.

011.

4.8.2 Значения параметров электрических выходных частотных сигналов манометров – по ГОСТ 26.010.

4.8.3 Значения параметров питания – по ГОСТ 21128.

4.8.4 Интервалы опроса скважинного преобразователя должны быть 10; 30; 60; 600; 1200 с допускаемым отклонением ±5%.

4.9 Все манометры должны быть индивидуально градуированы. Градуировку манометров выполняют в функции давления и температуры.

4.10 Градуировку манометров проводят по прямому ходу.

Допускается в обоснованных случаях проводить градуировку по прямому и обратному ходам.

4.11 Градуировку проводят при выпуске манометров из производства, после ремонта и в процессе эксплуатации. Манометры градуируют при нескольких значениях температуры.

Периодичность градуировки и значения температуры устанавливают в нормативных документах на манометры конкретных типов.

4.12 Погрешность манометра в процентах определяют по формуле

,

где – расчетное значение давления, определяемое по градуировочной характеристике;

– значение измеряемого давления, установленное по образцовому манометру;

– верхний предел измерений в соответствии со значениями, указанными в 4. 2.

2.

4.13 Зона нечувствительности для манометров класса точности выше 1,0 не должна превышать 0,5% верхнего предела измерений. Зона нечувствительности для манометров класса точности 1,0 и ниже должна быть установлена нормативными документами на манометры конкретных типов.

Зона нечувствительности в общем случае не должна превышать значение допускаемой погрешности.

4.14 Манометры должны выдерживать в течение 15 мин перегрузку избыточным давлением, значения которого указаны в таблице 1.

Таблица 1

Верхний предел измерений, МПа | Перегрузка к верхнему пределу измерений, % |

До 10 | 10 |

Св. 10 до 160 | 5 |

Св. 160 до 250 | 3 |

Примечание – После перегрузки манометры должны быть переградуированы и поверены | |

4. 15 Значения номинальной скорости перемещения диаграммного бланка регистрирующего элемента выбирают из ряда: 0,010; 0,025; 0,050; 0,0625; 0,075; 0,100; 0,125; 0,150; 0,175; 0,200; 0,225; 0,250; 0,275; 0,300; 0,325; 0,350; 0,375; 0,400 мм/мин.

15 Значения номинальной скорости перемещения диаграммного бланка регистрирующего элемента выбирают из ряда: 0,010; 0,025; 0,050; 0,0625; 0,075; 0,100; 0,125; 0,150; 0,175; 0,200; 0,225; 0,250; 0,275; 0,300; 0,325; 0,350; 0,375; 0,400 мм/мин.

4.16 Отклонение действительного значения скорости перемещения от номинального не должно превышать значений, указанных в таблице 2.

Таблица 2

Предельное значение температуры (условное), °С | Отклонение действительного значения скорости перемещения от номинального, % |

50; 60 | ±0,5 |

80; 100 | ±1,0 |

120 | ±1,5 |

150; 180 | ±1,5 |

200 | ±1,5 |

250 | ±2,5 |

300 | ±3,0 |

Примечание – Для манометров, вал механизма привода которых соединен с множительным или передаточным звеном (редуктор, пружина), допускается увеличение отклонения действительного значения скорости перемещения от номинального на 1,0% значений, указанных в таблице 2 | |

4. 17 Время установления рабочего режима для манометров следует выбирать из ряда: 1; 5; 15; 30 мин.

17 Время установления рабочего режима для манометров следует выбирать из ряда: 1; 5; 15; 30 мин.

4.18 Время непрерывной работы манометров следует выбирать из ряда: 1; 2; 4; 6; 8; 10; 15; 20; 40; 60; 80; 100; 120 ч.

Время непрерывной работы дистанционных манометров по требованию потребителя может превышать 120 ч.

4.19 Электрическое сопротивление изоляции цифрового измерителя между отдельными электрическими цепями и между этими цепями и его корпусом при температуре окружающего воздуха плюс (20±5) °С и относительной влажности от 30 до 80% должно быть не менее 20 МОм.

4.20 Электрическая изоляция цепей питания цифрового измерителя между отдельными электрическими цепями и между этими цепями и его корпусом при температуре окружающего воздуха плюс (20±5) °С и относительной влажности от 30 до 80% должна выдерживать в течение 1 мин действие испытательного напряжения переменного тока 1500 В частотой 50 Гц.

4.21 Манометры относятся к восстанавливаемым одно- или многоканальным изделиям.

4.22 Среднее время восстановления работоспособного состояния манометра должно быть не более 4 ч.

4.23 Манометры в упаковке для транспортирования должны выдерживать воздействие температуры окружающего воздуха от минус 60 до плюс 50 °С и относительной влажности от 30 до 80%.

4.24 Манометры в упаковке для транспортирования должны выдерживать воздействие транспортной тряски с ускорением до 30 м/с и частотой ударов от 10 до 120 в минуту.

4.25 Рабочая среда, верхние пределы измерений, диапазон рабочих температур, предел приведенной допускаемой погрешности, длина записи времени, длина записи давления, продолжительность непрерывной записи давления, параметры питания и электрических выходных сигналов, наружные диаметры корпусов, номинальная скорость перемещения диаграммного бланка, а также показатели надежности должны быть установлены нормативными документами на манометры конкретных типов.

5 МЕТОДЫ ИСПЫТАНИЙ

5.1 Нормальные значения климатических факторов внешней среды при испытаниях манометров – по ГОСТ 15150.

5.2 Метрологические характеристики манометра определяют, когда прибор находится в рабочем положении.

5.3 Значение приведенной погрешности манометра (4.4) определяют при любом значении температуры, находящемся в диапазоне рабочих температур, следующим образом.

Проводят один цикл измерений не менее чем в трех точках, равномерно распределенных по всему диапазону измерения давления, при любом значении температуры, входящем в диапазон рабочих температур.

Форма записи давления на диаграммном бланке должна быть приведена в нормативных документах и эксплуатационной документации на манометры конкретных типов.

После каждого цикла нагружения-разгружения манометра извлекают бланк записи давления и расшифровывают его.

Значение приведенной погрешности определяют с точностью до второго десятичного знака.

В качестве действительного значения приведенной погрешности манометра по прямому ходу принимают ее максимальное значение, определенное для всех ступеней прямого хода.

В качестве действительного значения приведенной погрешности манометра с учетом прямого и обратного ходов принимают ее максимальное значение, определенное для всех ступеней прямого и обратного ходов.

Манометр считают выдержавшим испытание, если действительное значение его приведенной погрешности не превышает допускаемых значений.

5.4 Проверку качества записи на диаграммном бланке (4.7.4) проводят на подготовленном к работе манометре.

Манометр последовательно нагружают давлением, равным 10; 50 и 90% верхнего предела измерений, при этом барабан записи каждый раз перемещают вручную на полный рабочий ход.

Манометр считают выдержавшим проверку, если толщина линий на диаграммном бланке соответствует требованиям 4.7.4.

Толщину линии, прочерченной на диаграммном бланке, измеряют с погрешностью отсчета не более ±0,01 мм.

5.5 Определение зоны нечувствительности (4.13) проводят на подготовленном к работе манометре поочередно при давлениях, равных 10; 50 и 90% верхнего предела измерений, как при прямом, так и при обратном ходах.

Устанавливают последовательно значения давления, указанные в 4.2, грузопоршневым манометром МП по ГОСТ 8291.

Изменяют значение давления на значение (значение должно быть указано в нормативных документах на манометры конкретных типов), наложением (снятием) на тарелку манометра МП дополнительного груза массой , кг.

Массу определяют по формуле

,

где – номинальное значение приведенной площади поршневой пары применяемого манометра.

После каждого нагружения (разгружения) проводят запись ступени давления на диаграммном бланке смещением барабана записи вручную на 2-3 мм.

Форма записи на диаграммном бланке должна быть приведена в нормативных документах на манометры конкретных типов.

Манометр считают выдержавшим испытание, если на диаграммном бланке будут записаны ступени давления, соответствующие значениям, указанным в 4.13.

5.6 Испытание на устойчивость к воздействию перегрузки (4.14) проводят в камере высокого давления, помещенной в термостатирующую установку, при верхних значениях рабочих температур.

Манометр подключают к грузопоршневому манометру МП избыточного давления. После установления термостатирующей установкой предельной температуры и прогрева при этой температуре не менее 30 мин создают в камере высокого давления перегрузку избыточным давлением и выдерживают испытуемый манометр при указанной перегрузке не менее 15 мин.

Испытание манометра необходимо проводить при заправленном диаграммном бланке записи давления и включенном механизме записи.

После воздействия перегрузки давлением необходимо определить значение приведенной погрешности по методике, описанной в 5.3.

Перегрузка давлением должна быть проведена в соответствии со значениями перегрузки, указанными в таблице 1.

Манометр считают выдержавшим испытание, если после визуального контроля не будет обнаружено следов проникания жидкости внутрь него.

5.7 Электрическое сопротивление изоляции электрических цепей цифрового измерителя (4.19) проверяют мегаомметром М 4100/1-5 с номинальным напряжением 500 В по методике, приведенной в разделе 5 ГОСТ 12997.

5.8 Проверку на прочность электрической изоляции (4.20) проводят по методике, описанной в разделе 5 ГОСТ 12997.

5.9 Проверку манометров в упаковке на воздействие пониженной температуры и влажности окружающего воздуха (4.23) проводят в климотермокамере.

Футляр с манометром помещают в климотермокамеру, после чего понижают температуру до минус (60±5) °С.

После выдержки манометра при указанной температуре в течение 6 ч повышают температуру до (20±5) °С.

Манометр извлекают из климотермокамеры и подвергают воздействию температуры и влажности, указанных в 4.23, выдерживая при этих условиях 8 ч.

Манометр считают выдержавшим испытание, если после испытания погрешность манометра будет удовлетворять требованиям 4.12; 4.13 и на его поверхности не будет обнаружено следов коррозии.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1995

Редакция документа с учетом

изменений и дополнений подготовлена

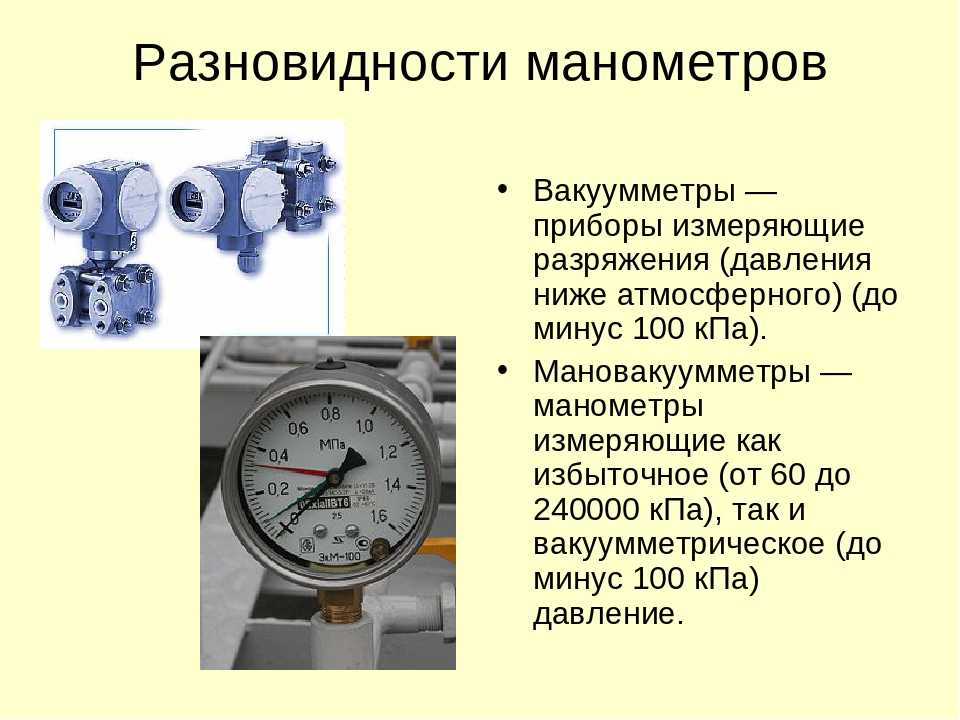

Правильный выбор манометра: 7 шагов к выбору манометра

Правильный выбор манометра: 7 шагов к выбору манометра

Выбор правильного механического манометра имеет решающее значение. Не только для получения точных показаний, но и в целях безопасности.

Не только для получения точных показаний, но и в целях безопасности.

В этой статье мы подробно расскажем о назначении механических манометров, о том, почему так важно использовать многоэтапный процесс выбора манометра, соответствующего стандартам для вашего использования, и о том, что влечет за собой этот процесс выбора.

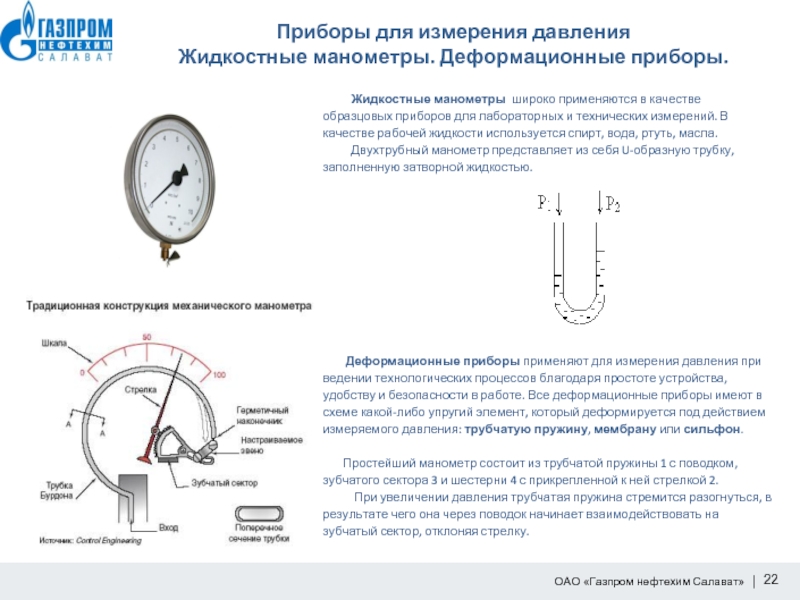

Для чего используется механический манометр?

Механический манометр — это манометр, в котором не используется электроника. Его дизайн простой, но проверенный, с простым аналоговым циферблатом со стеклянной крышкой. Его функция заключается в измерении давления жидкости или газа в сосуде, также известного как технологическая жидкость.

Установка манометра на ваш промышленный сосуд под давлением имеет решающее значение для обеспечения безопасности при очистке или испытаниях. Если что-то не так с сосудом или его содержимым, показания манометра являются одним из первых сигналов для всех, кто работает в этой области, что им может потребоваться инициировать отключение или выполнить некоторые другие меры безопасности.

Почему важен правильный выбор манометра?

Выбор манометра так же важен, как и функция самого манометра. Человек, делающий выбор, должен учитывать несколько различных факторов, связанных с промышленным применением манометра.

Некоторые из этих факторов включают точность показаний манометра, размер циферблата, материалы корпуса и диапазоны давления, соответствующие стандарту ASME B40.100. Это все этапы процесса выбора манометра.

Без учета этих факторов катастрофа неизбежна. Например, если выбранный манометр не выдерживает определенных температур или изменений температуры, которых часто достигает сосуд под давлением, то это не подходящий выбор.

Вот еще один пример. Если материалы корпуса манометра несовместимы с технологической средой внутри сосуда, они могут подвергнуться коррозии и потребовать замены в течение короткого промежутка времени. Это пустая трата времени и денег, потраченных на манометр.

Что такое ASME B40.100?

В предыдущем разделе мы упомянули, что диапазоны давления на механическом манометре должны соответствовать ограничениям, установленным ASME B40. 100. Но мы не объяснили, что означает этот термин.

100. Но мы не объяснили, что означает этот термин.

ASME B40.100 — американский национальный стандарт для аналоговых манометров. Важно выбрать манометр, соответствующий стандарту ASME B40.100, чтобы убедиться, что он выдерживает определенный диапазон давления.

Наличие этого стандарта равносильно получению одобрения в отрасли. Без него использование манометра на сосуде под давлением может оказаться небезопасным.

7 шагов по выбору манометра

Ниже приведены семь шагов, которые необходимо выполнить, чтобы правильно выбрать манометр.

1. Точность манометра

Первое, на что следует обращать внимание при выборе механического манометра, — это его точность.

Для механического манометра точность определяется в процентах от диапазона полной шкалы. Доступны манометры с различными диапазонами точности: от ±0,25, ±0,50, ±1, ±1,5 и от 2 до 2,5 процентов.

Требования к точности манометра различаются в зависимости от отрасли. Для тестовых приложений полномасштабная точность должна составлять 0,25–0,10 процента. Для критических процессов она должна составлять 0,5 процента, а для общепроизводственных процессов – 1 процент.

Для критических процессов она должна составлять 0,5 процента, а для общепроизводственных процессов – 1 процент.

2. Размер циферблата

Размер циферблата должен быть вашим вторым фактором при выборе манометра.

Диаметр циферблата манометра варьируется от менее 1 дюйма до 16 дюймов. Выбранный вами размер будет зависеть от таких факторов, как требования к удобочитаемости и ограничения пространства в среде, где будет расположен датчик, а также требуемая точность датчика.

Точность 0,25 процента или 0,50 процента обычно имеет размер циферблата 4,5 дюйма или больше, поскольку требуется больше делений циферблата.

3. Материал корпуса

Чрезвычайно важно учитывать материал корпуса, окружающего циферблат. Это должен быть материал, способный выдерживать условия окружающей среды, не подвергаться коррозии, плавлению или помутнению из-за конденсата.

Вопросы окружающей среды включают температуру окружающей среды, переносимую по воздуху

твердые частицы, конденсат, влажность, вода и химические вещества — все это

может повлиять на работу датчика.

Если манометр будет подвергаться воздействию жидкости или влаги, например, следует выбрать атмосферостойкий или герметичный манометр, чтобы защитить его от конденсации и коррозии.

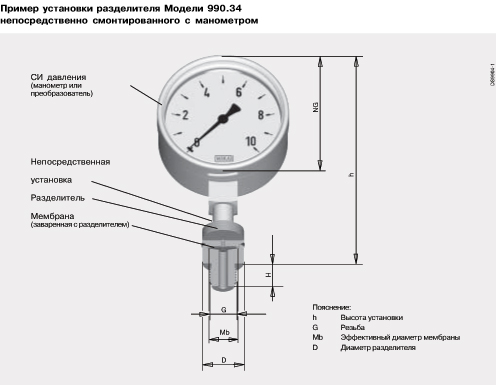

4. Совместимость технологической среды со смачиваемыми частями

На четвертом этапе необходимо убедиться, что смачиваемые части манометра, трубки Бурдона и патрубка совместимы с технологической средой. Если технологическая среда несовместима со смачиваемыми частями манометра, может возникнуть коррозия.

Коррозия смачиваемых частей манометра в конечном итоге приведет к отказу манометра и может привести к проблемам с безопасностью сосуда под давлением и его содержимого.

5. Размер соединения манометра

Пятый шаг должен состоять в том, чтобы посмотреть на тип и размер соединения манометра. Доступны различные соединения, включая NPT, DIN, JIS, BSP и SAE.

Некоторые факторы, которые следует учитывать при выборе правильного типа и размера, включают рабочее давление, размер и вес манометра, ограничения по пространству, герметичность и прошлый опыт.

6. Место подключения манометра

Расположение всегда должно быть приоритетом при выборе манометра. В зависимости от размера и формы сосуда под давлением, в котором вы устанавливаете манометр, вам потребуется определенный тип крепления. Это также может указывать на тип, размер и вес выбранного вами датчика.

Крепления для манометров доступны в следующих конфигурациях:

- Нижнее соединение для крепления на штоке

- Нижнее соединение для крепления на стену/поверхность

- Заднее соединение для монтажа на панель

- U-образный зажим для монтажа заподлицо для монтажа на панель

- Передний фланец для монтажа заподлицо для монтажа на панель

7. Диапазоны давления

Наконец, рассмотрите диапазоны давления манометра.

ASME B40.100 рекомендует, чтобы диапазоны нормального рабочего давления для манометра ограничивались 25–75 процентами полной шкалы. Если в процессе присутствует пульсация, максимальное рабочее манометрическое давление не должно превышать 50 процентов от полного диапазона.

PFC обеспечивает очистку и тестирование манометров

Как видите, правильный выбор манометра важен для обеспечения безопасности, а также обеспечения функциональности приложений, работающих под давлением.

Вот почему в PFC у нас есть лучшие возможности для очистки и тестирования манометров, уделяя особое внимание качеству и соответствию требуемым стандартам. Таким образом, вам никогда не придется беспокоиться о том, что ваши манометры превратятся в помеху. Свяжитесь с нами сегодня.

О компании PFC: Precision Fabricating & Cleaning — это инновационная, высококвалифицированная компания с уникальными возможностями для выполнения широкого спектра промышленных испытаний и услуг точной очистки, специализирующаяся на Гидростатические испытания , Служба очистки кислорода , Криогенные и холодные амортизаторы , Поля для мобильного поля , Passivating/Passivative. Ультразвуковая очистка , и многое другое .

Ультразвуковая очистка , и многое другое .

Industrial Controls » Выбор манометра за 7 шагов

Выбор манометра за 7 шагов

Для механического манометра точность определяется как процент от диапазона полной шкалы. Хотя требования в разных отраслях различаются, ниже приведены общие рекомендации.

Выбор манометра за 7 шагов

1. ТОЧНОСТЬ

Для механического манометра точность определяется как процент от диапазона полной шкалы. Хотя требования различаются в зависимости от отрасли, ниже приведены общие рекомендации:

- Контрольно-измерительные приборы и стандарты: точность от 0,25% до 0,10% от полной шкалы.

- Критические процессы: точность 0,5% от полной шкалы.

- Общепромышленные процессы: точность 1,0%. Менее критичное коммерческое использование: точность 2,0%. Дополнительную информацию о точности см. в ASME B40.100 или в спецификациях DIN.

2. РАЗМЕР СЧЕТЧИКА

Размеры циферблата манометра варьируются от 11⁄2˝ до 16″. Как правило, размер циферблата определяется требованиями к удобочитаемости, ограниченным пространством и требуемой точностью датчика. Точность 0,25% или 0,5% обычно имеет размер циферблата 4 1/2 дюйма или больше, поскольку требуется больше делений циферблата.

3. ВИД КОРПУСА / МАТЕРИАЛ

Условия окружающей среды включают температуру окружающей среды, взвешенные в воздухе твердые частицы, конденсацию, влажность, воду и химикаты, которые могут повлиять на работу датчика.

Температура окружающей среды может повлиять на точность и целостность прибора. Датчики доступны как с температурной компенсацией, так и без температурной компенсации. Окружающие условия могут потребовать, чтобы датчик был изолирован от экстремальных температур. При необходимости манометр следует изолировать от экстремальных температур с помощью гибкого трубопровода.

Датчики доступны как с температурной компенсацией, так и без температурной компенсации. Окружающие условия могут потребовать, чтобы датчик был изолирован от экстремальных температур. При необходимости манометр следует изолировать от экстремальных температур с помощью гибкого трубопровода.

Если окружающие условия коррозионно-активны, содержат большое количество твердых частиц или если манометр будет подвергаться воздействию влажной или влажной среды, такой как влажность, промывка водой или дождь, укажите атмосферостойкий/герметически закрытый манометр или заполненный жидкостью .

4. СРЕДА / СМАЧИВАЕМЫЕ ДЕТАЛИ

Смачиваемые части манометра, трубка Бурдона и муфта должны быть совместимы с технологической средой. При несовместимости со смачиваемыми частями манометра может возникнуть коррозия. Коррозия смачиваемых частей манометра в конечном итоге приведет к отказу манометра и, возможно, к проблемам с безопасностью. Если смачиваемые части манометра несовместимы с технологической средой, следует рассмотреть возможность использования диафрагмы.

Если смачиваемые части манометра несовместимы с технологической средой, следует рассмотреть возможность использования диафрагмы.

5. РАЗМЕР СОЕДИНЕНИЯ

Доступны манометры с различными соединениями, включая NPT, DIN, JIS, BSP и SAE. Манометры технологического давления с размером циферблата 4 1/2 дюйма или больше чаще всего поставляются с соединением 1/2 дюйма NPT для наилучшей поддержки манометра. Факторы, которые следует учитывать при выборе соединения для манометра, включают рабочее давление, размер и вес манометра, ограничения по пространству, герметичность и прошлый опыт.

6. МЕСТО СОЕДИНЕНИЯ

При выборе манометра учитывайте следующие варианты монтажа:

7. ДИАПАЗОНЫ ДАВЛЕНИЯ

ДИАПАЗОНЫ ДАВЛЕНИЯ

ASME B40.100 рекомендует, чтобы нормальное рабочее давление ограничивалось 25–75 % шкалы. Если в процессе присутствует пульсация, максимальное рабочее манометрическое давление не должно превышать 50 % от полного диапазона.

ЗАКЛЮЧЕНИЕ

Чтобы правильно выбрать манометр, учитывайте процесс манометра, диапазон, окружающую среду, точность, размер циферблата, требования к подключению и монтажу.

Щелкните здесь, чтобы просмотреть всю линейку коммерческих манометров Ashcroft

Щелкните здесь, чтобы просмотреть всю линейку манометров Ashcroft с цифровым дисплеем

Щелкните здесь, чтобы просмотреть всю линейку санитарных манометров Ashcroft

By

Industrial Controls 7 9s , основанная в 1976 году, является дистрибьютором с полным спектром услуг управления и решений для коммерческого HVAC, управления процессами и приложений промышленной автоматизации.