Трилонатный электролит цинкования: Цинкование металла | Описание процесса | Электролиты

alexxlab | 13.05.2023 | 0 | Разное

Электролиты цинкования – Цинковый портал

Электролиты цинкования разнообразны по своему химическому составу, т. к. цинк способен образовывать различные растворимые и нерастворимые соединения в щелочных и кислых средах. Реакции, при которых образуются цинковые водорастворимые соединения (в электролитах цинкования), протекают в диапазоне кислотности (рН) от 0 до 14.

Электролиты цинкования. Классификация и видыЭлектролиты цинкования по характеру среды делятся на

· кислые (хлоридные, сульфатные,кремнефтористоводородные , борфтористоводородные)

· слабокислые электролиты (сульфатно — аммонийные, хлоридно -аммонийные, хлоридные безаммонийные),

· слабощелочные или нейтральные (аммиакатные, пирофосфатные, аминокомплексные),

· щелочные электролиты (цианидные, цинкатные).

Электролиты для цинкования по составу могут быть

· простыми (к ним относятся кислые и слабокислые электролиты),

· комплексными. -.

-.

Осаждение цинка на катоде (разряд) происходит при высокой катодной поляризации. Выход по току в различных по химическому составу комплексных электролитах значительно уменьшается, по сравнению с простыми. Рассевающая способность увеличивается. Микроструктура цинкового покрытия имеет мелкозернистое строение.

Основные технологические параметры электролитов для цинкованияОсновными отличительными признаками цинкования в различных электролитах являются:

· катодная поляризация – изменение разряда на катоде при изменении величины плотности тока (при высокой катодной поляризации высокая электропроводность электролита),

· поляризуемость электролита в процессе осаждения цинка (чем выше поляризуемость (потенциал) при изменении плотности тока, тем лучше рассевающая способность электролита),

· кинетика и механизм электроосаждения цинка.

На критерии поляризации и поляризуемости активное влияние оказывает не только тип электролита (простой, комплексный), но и рабочий интервал температур при цинковании, химический состав, концентрация составляющих компонентов, блескообразующие активные добавки. Самые высокие показатели поляризуемости присущи щелочным электролитам (цианидным, цинкатным).

Самые высокие показатели поляризуемости присущи щелочным электролитам (цианидным, цинкатным).

Величина разряда комплексных ионов на катоде выше, чем катодная поляризация гидратированных ионов. Следовательно, рассеивающая способность увеличивается, структура поверхностного слоя становится равномерно мелкозернистой, плотной. Однако выход по току уменьшается. Цинк на аноде в результате гальванического процесса растворяется с образованием положительно заряженных гидратированных ионов и комплексных анионов.

Сравнительный анализ электролитов для цинкованияЦинковые соли в кислых и слабокислый электролитах хорошо растворимы в воде, поэтому анодное растворение цинка происходит легко, без затруднений и практически без выделения водорода. Процесс протекает при невысокой катодной поляризации, с высокими показателями выхода по току и скоростью осаждения, низкой рассеивающей способностью.

К основным достоинствам цинкования в кислых электролитах относятся:

· высокая производительность процесса,

· стабильность и простота,

· низкий процент наводораживания готовой продукции,

· отсутствие в процессе производства ядовитых веществ.

Используются кислые электролитические растворы для оцинковки деталей простой конфигурации (проволоки, листов, ленты, стержней, пластин).

В щелочных электролитических растворах анодно — катодные процессы затруднены. Это объясняется тем, что

· выделение цинка на катоде происходит из комплексных соединений (в щелочной среде происходит гидролиз солей цинка с образованием нерастворимого осадка, поэтому в рабочем растворе необходимы компоненты, которые способны образовывать водорастворимые соединения цинка),

· разряд цинка сопровождается выделением водорода (при увеличении плотности тока возрастает потенциал выделения цинка на катоде и возрастает скорость выделения водорода),

· в составе рабочего раствора присутствуют различные загрязнения и примеси,

· существует возможность протекания на аноде как электрохимических, так и химических реакций растворения цинка.

Все вышеперечисленные факторы уменьшают показатель выхода металла по току.

В щелочных электролитах за счет высокой катодной поляризации происходит равномерное распределение осаждаемого цинка на катодной поверхности, поэтому их используют при цинковании изделий различной геометрической формы и конфигурации. К недостаткам щелочного цинкования можно отнести следующие показатели:

· наводораживание оцинкованной поверхности, что ухудшает механические свойства изделия, уменьшает пластичность, увеличивает возможность хрупкого разрушения,

· неустойчивость химического состава,

· наличие в составе некоторых электролитов ядовитых веществ (цианидные).

При выборе типа электролита для промышленного применения учитываются:

· производительность,

· технологическая простота использования,

· возможность получения равномерного покрытия,

· толщина и структура поверхностного слоя,

· покрытие деталей различной конфигурации,

· экологические параметры.

Разнообразие электролитических составов расширяют возможности нанесения цинкового покрытия гальваническим путем.

КРАТКИЙ СПРАВОЧНИК – Ильин В.А. Краткий справочник гальванотехника

приобрести

Ильин В.А. Краткий справочник гальванотехника

скачать (413 kb.)

Доступные файлы (1):

Оглавление 2

ПРЕДИСЛОВИЕ 5

Глава 1 6

РАСТВОРЫ. КОРРОЗИЯ И ВЫБОР ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ 6

1. Водные растворы 6

2. Свойства электролитических покрытий. Определение площади катодной поверхности 31

Глава 2 39

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В ГАЛЬВАНОТЕХНИКЕ И ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ 39

3. Растворители, кислоты, щелочи, соли и вспомогательные материалы 39

4. Аноды 49

5. Материалы для изготовления печатных плат 51

Глава 3 54

ОБОРУДОВАНИЕ 54

И ТЕХНОЛОГИЧЕСКОЕ ОСНАЩЕНИЕ 54

6. Оборудование для подготовительных операций 54

7. Оборудование для гальванических операций 56

8. Оборудование для производства печатных плат 59

9. Вспомогательное оборудование 60

Глава 4 63

ПОДГОТОВКА ПОВЕРХНОСТИ ДЕТАЛЕЙ К ПОКРЫТИЮ 63

10. Механические способы подготовки 63

Механические способы подготовки 63

11. Химические способы подготовки 68

Глава 5 78

ЗАЩИТНЫЕ ПОКРЫТИЯ 78

12. Цинкование 78

13. Кадмирование 88

Глава 6 94

ОЛОВЯНИРОВАНИЕ И СВИНЦЕВАНИЕ 94

14. Покрытие оловом и его сплавами 94

15. Свинцевание 103

Глава 7 105

ЗАЩИТНО-ДЕКОРАТИВНЫЕ ПОКРЫТИЯ 105

16. Назначение и выбор 105

17. Меднение и покрытия медными сплавами 106

18. Электроосаждение никеля 112

19. Хромирование 117

Глава 8 120

ПОКРЫТИЯ ДРАГОЦЕННЫМИ МЕТАЛЛАМИ 120

20. Серебрение 120

21. Золочение 126

22. Палладирование и родирование 129

Глава 9 133

ПОКРЫТИЯ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ 133

23. Износостойкие покрытия хромом, железом и никелем. Композиционные покрытия 133

24. Гальванические покрытия деталей из легких сплавов 135

25. Покрытия с заданными магнитными свойствами 138

Глава 10 139

МЕТАЛЛИЗАЦИЯ ДИЭЛЕКТРИКОВ 139

26. Подготовка поверхности 139

27. Химическое меднение 143

Химическое меднение 143

Глава 11 146

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ 146

28. Назначение печатных плат и методы их изготовления 146

29. Механическая обработка в процессах изготовления печатных плат 151

30. Получение защитного рисунка 154

31. Химическое и гальваническое меднения 161

32. Защитное покрытие сплавом олово—свинец 164

33. Травление меди 166

Глава 12 170

АНОДНЫЕ СПОСОБЫ ОБРАБОТКИ 170

34. Анодирование алюминия 170

35. Электролитическое полирование 174

38. Анодное оксидирование меди, ее сплавов и титана 178

Глава 13 180

НЕМЕТАЛЛИЧЕСКИЕ (НЕОРГАНИЧЕСКИЕ) ПОКРЫТИЯ 180

37. Оксидирование и фосфатирование черных и цветных металлов 180

38. Пассивирование металлов 183

Глава 14 187

БЕСТОКОВЫЕ (ХИМИЧЕСКИЕ) МЕТАЛЛИЧЕСКИЕ ПОКРЫТИЯ 187

39. Химическое никелирование 187

40. Бестоковое (химическое) осаждение олова, серебра, золота, палладия 192

Глава 15 195

БЕЗОТХОДНАЯ ТЕХНОЛОГИЯ 195

В ГАЛЬВАНИЧЕСКОМ ПРОИЗВОДСТВЕ 195

41. Малоотходная технология. Утилизация отходов 195

Малоотходная технология. Утилизация отходов 195

42. Безотходная технология 199

Глава 16 201

КОНТРОЛЬ ЭЛЕКТРОЛИТОВ И КАЧЕСТВА ПОКРЫТИЙ 201

43. Контроль электролитов 201

44. Контроль качества покрытий 204

Глава 17 207

НОРМИРОВАНИЕ РАСХОДА МАТЕРИАЛОВ 207

45. Расход растворимых анодов 207

46. Расход химикатов 208

Глава 18 212

ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ 212

47. Общие правила по охране труда и технике безопасности 212

48. Правила обращения с токсичными растворами 215

49. Индивидуальные средства защиты 216

и оказание первой помощи пострадавшим 216

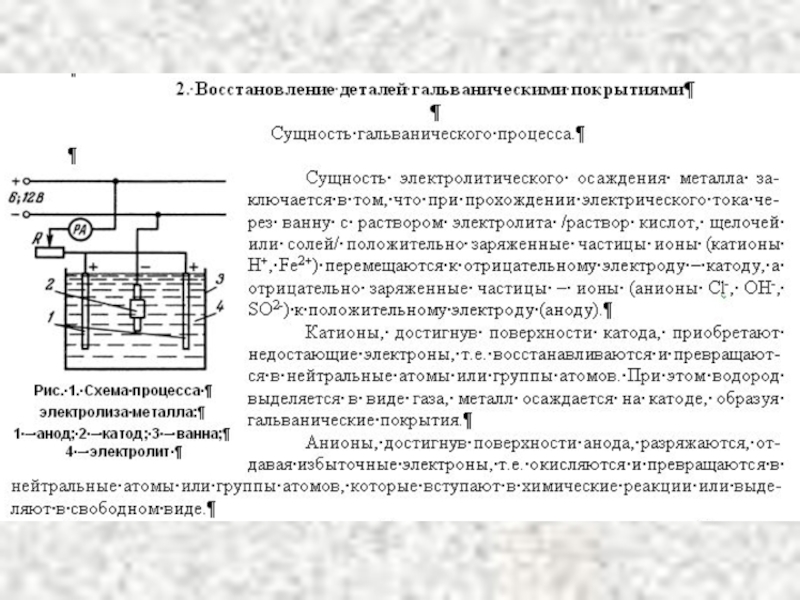

Гальванотехника в современном производстве занимает особое место, так как средствами гальванотехники достигается не только традиционная защита от коррозии, но и обеспечение важных функциональных свойств поверхности изделий. К таким свойствам относятся повышение электропроводности, износостойкости поверхности; способность к пайке; придание специфических магнитных свойств и т. п.

п.

В последние годы широкое распространение получили способы гальванической металлизации пластмасс, керамики и других диэлектриков, позволяющие удачно сочетать дешевые материалы и простые методы формообразования с металлическими свойствами поверхности изделий.

В производстве станков с программным управлением, робототехнических комплексов и средств вычислительной техники основным конструкционным элементом являются печатные платы, при изготовлении которых также широко применяются химико-гальванические процессы.

В настоящем справочнике в краткой форме представлены необходимые сведения как о гальванических процессах массового применения, так и о специфических процессах, перечисленных выше. В справочнике даются также некоторые рекомендации по организации малоотходного и безотходного производства гальванопокрытий, направленные на значительное снижение сброса катионов тяжелых металлов в стоки гальванического цеха.

Все замечания и пожелания по справочнику и возникающие у читателей вопросы просим направлять по адресу: 191011, Санкт-Петербург, Инженерная ул. , 6, издательство «Политехника».

, 6, издательство «Политехника».

В практической деятельности гальванотехнику приходится выполнять несложные расчеты для определения количества расходуемых материалов, концентрации растворенных в воде веществ и количества компонентов для приготовления и корректирования электролитов. Необходимые исходные данные содержатся в табл. 1—10.

В табл. 1 приведены атомные номера, валентность и атомные массы элементов, в табл. 2 — физические константы металлов. В табл. 3—8 представлены зависимости между концентрациями и плотностью растворов кислот, щелочей и некоторых других веществ, применяемых в гальванотехнике.

Пересчет концентрации Р, выраженной в процентах, на концентрацию С в граммах на литр производится по формуле

Пересчет концентрации W, выраженной в нормальности, на концентрацию С, выраженную в граммах на литр, производится по формуле

В табл. 9 представлены данные о содержании металлов в их соединениях, которые обычно применяются при составлении электролитов гальванических ванн, а в табл. 10 —концентрация некоторых материалов в состоянии поставки.

10 —концентрация некоторых материалов в состоянии поставки.

В табл. 11 приведены значения удельных электрических сопротивлений некоторых растворов; эти величины позволяют судить об электропроводности электролитов гальванических ванн.

Таблица 1

Гальванизация в щелочных и цианидсодержащих электролитах

Гальванизация в щелочных и цианидсодержащих электролитахС долей около 20% от общей площади гальванического покрытия в Европе цинк является вторым по важности металлическим слоем после никель. Сегодня он примерно на 50% отделен от кислых электролитов, на 30% от щелочных безцианидных и на 20% от щелочно-цианидных.

Щелочные бесцианидные, пирофосфатные и аминокомплекссодержащие электролиты могут применяться для электролитического осаждения цинка и цинковых сплавов из щелочных сред, цианидные, однако по разным причинам только цианидсодержащие и щелочно-цианидсодержащие электролиты нашли применение в оперативной практике.

Пирофосфатсодержащие и так называемые нейтральные электролиты, содержащие амино- и, возможно, другие комплексы, используются только в исключительных случаях. Наиболее важными составляющими щелочных электролитов являются соль цинка, гидроксид натрия и, в случае цианидных вариантов, цианид натрия.

В электролиты для гальванического покрытия должны добавляться соединения определенных легирующих компонентов. Кроме того, обычно включают небольшое количество органических соединений, выполняющих функцию отбеливателей.

Имеющиеся в продаже отбеливатели часто представляют собой смеси и содержат, например, соединения из группы альдегидов, полимеров, таких как полиэпоксидамины, но частично также небольшие количества соединений никеля, селена и других металлов, которые способствуют блеску. Таблицы 1 и 2 содержат типичные базовые составы электролитов для разделения цинка и цинковых сплавов. Для ясности в каждом случае перечислены наиболее важные параметры осаждения.

A Щелочные цианидные электролиты уже давно используются для цинкования в промышленных масштабах, и поэтому их разработка особенно хорошо отработана. В дополнение к часто требуемому высокому глянцу, при высоком качестве могут быть гарантированы дополнительные контролируемые свойства слоя.

Соответствующие технологии – процессы и системы – достигли очень высокого уровня и позволяют рационально работать как при оцинковке стеллажей, так и при гальваническом оцинковывании. Тем не менее, если кто-то пытается заменить цианидсодержащий процесс на щелочно-бесцианидный или слабокислотный, то это происходит за счет менее затратной очистки сточных вод и концентратов.

Разумеется, цианидсодержащие сточные воды можно очистить, чтобы они соответствовали правилам сброса сточных вод. Однако в дополнение к отравлению цианидами должны быть предусмотрены специальные меры, чтобы в реакции с какими-либо имеющимися металлическими примесями не образовывались малорастворимые цианиды.

При окислении цианидов также могут возникнуть известные трудности с образованием АОХ. Поэтому, если кто-то хочет в полной мере воспользоваться полезными свойствами щелочных цианидных процессов, при этом максимально бережно относясь к окружающей среде, что означает соблюдение всех требований законодательства, необходимо принять во внимание некоторые критерии. Наиболее важными являются следующие:

• Выбор наилучшего метода,

• Обеспечение качества при цинковании,

• Пропорции ванны,

• Регенерация,

• Рециркуляция электролитов (контроль циркуляции).

Как уже упоминалось, около 50% современного цинкования выполняется с использованием кислых электролитов. Это частично связано с увеличением полосового цинкования, которое до сих пор происходило исключительно в кислых электролитах.

Основная причина, однако, заключается в том, что оцинковка ствола и стеллажа, которая раньше работала исключительно с цианидными электролитами, была переведена на кислые электролиты.

Это стало возможным благодаря превосходным свойствам слабокислотных электролитов для цинкования, разработанных в 1970-х годах, которые в настоящее время совершенствуются. Тем не менее, во многих случаях щелочные электролиты — будь то при цинковании или осаждении сплавов — не могут быть заменены.

Причины этого кроются в свойствах электролитов, особенно в широком диапазоне применимых плотностей тока и высокой метательной способности цианидных электролитов, которые часто незаменимы в геометрически сложных деталях и при массовом цинковании в бочках.

Решающим фактором может быть и то, что предварительная обработка щелочными цианидными процессами должна быть менее интенсивной, чем кислотными. В некоторых случаях цинковые слои щелочных электролитов могут быть лучше пассивированы, иногда лучше дегазированы для удаления водорода.

Щелочной характер часто необходим из-за основного материала, но также может случиться так, что преобразование системы слишком сложно или интеграция в технологический процесс не позволяет использовать кислые растворы.

В таких случаях необходимо искать оптимальное решение проблемы из ассортимента щелочных электролитов. обычно стоит подумать о цианидном или бесцианидном электролите.

1.1 Электролиты с различным содержанием цианидовЩелочные цианидные электролиты очень разнообразны и могут применяться практически в любой концентрации для получения различных свойств. Однако требованием к функции является то, что компоненты электролита всегда имеют определенное отношение друг к другу.

Особенно важны отношения цинка к цианиду и отношения цинка к гидроксиду, что означает значения частных. Коэффициент MCN влияет на температурную чувствительность и глубинную дисперсию сепарации.

Коэффициент МОН важен для растворимости анода и электропроводности электролита, что означает величину применимой плотности тока.

Разнообразие цианидных электролитов также позволяет снизить содержание цианида, чтобы снизить затраты на очистку сточных вод за счет уменьшения уноса цианида.

Однако не всегда или только в ограниченной степени возможно отрегулировать концентрации других компонентов ванны таким образом, чтобы были достигнуты оптимальные условия, так что в большинстве случаев следует ожидать определенных ограничений.

Если они приняты, можно продолжить использование ванн с цианидом и, возможно, избежать перехода на другой процесс, который стоит дороже (другая конструкция системы, стеллажная система и т. д.).

Часто система, вспомогательное оборудование, аналитический мониторинг, система управления и т. д. не должны изменяться вообще или должны быть изменены лишь незначительно, и, прежде всего, можно продолжать полагаться на существующий опыт эксплуатации.

Как уже показано в таблице 1, можно выбрать между:

• Электролиты с высоким содержанием цианидов,

• Электролиты со средним содержанием цианидов,

• Электролиты с низким содержанием цианидов и

• Электролиты с низким содержанием цианидов.

Это приводит к тому, какие ограничения свойств ванны или слоя возможны и как они соотносятся с ожидаемыми преимуществами. Цианид с высоким содержанием цианида является наиболее надежным и переменным электролитом. Он будет использоваться везде, где требуется хорошее распределение металла при большой мощности.

Электролит с высоким содержанием цианида позволяет применять высокие плотности тока с широким оптимальным диапазоном плотности тока, хорошим распределением металла и дисперсией глубины блеска. Чувствительность к температуре очень низкая, как и затраты на техническое обслуживание и анализ.

Недостатками являются высокие концентрации компонентов электролита и высокий расход активного вещества. Среднецианидный электролит в принципе представляет собой разведение 1:1 и высокоцианидную смесь; это наиболее часто используемый в практике.

Среднецианидный электролит в принципе представляет собой разведение 1:1 и высокоцианидную смесь; это наиболее часто используемый в практике.

Если нет экстремальных требований к глубине диспергирования и к нему приложено немного больше усилий, он всегда может заменить высокоцианистый электролит.

Максимальные плотности тока, диапазон плотностей тока, распределение металла и глубина распределения блеска вполне сравнимы с высокоцианидным, учитывая меньшую температурную чувствительность среднецианидного электролита.Поэтому температура должна поддерживаться постоянной в более узком диапазоне. Кроме того, электролит более чувствителен к изменению соотношения концентраций компонентов ванны, чем электролит с высоким содержанием цианида, что означает более высокие затраты на техническое обслуживание и анализ.

Преимущество в том, что в среднецианидном электролите обычно используются те же отбеливающие добавки, что и в высокоцианидном, степень блеска иногда выше.

При использовании электролита с низким содержанием цианидов следует ожидать более низкую максимальную плотность тока, меньший диапазон плотности тока, меньшую дисперсию глубины блеска и более плохое распределение металла.

Электролит в основном используется при гальванизации более простых деталей, к слоям не предъявляются особые требования, скорость осаждения второстепенна и приоритетом является экономия химикатов. По сравнению с электролитом с высоким содержанием цианида можно сэкономить около 30% затрат на химикаты.Однако для электролита с низким содержанием цианида требуются другие отбеливатели, и некоторые из них могут быть более дорогими. Электролит с низким содержанием цианидов на самом деле является компромиссным решением в случае, если по каким-то причинам нельзя использовать электролиты без цианидов.

Из-за низкой применимой плотности тока эти электролиты в основном используются для цинкования бочек. Их главное преимущество основано на низкой стоимости ухода, обслуживания и дезинтоксикации.

Их главное преимущество основано на низкой стоимости ухода, обслуживания и дезинтоксикации.

По сравнению с электролитом с высоким содержанием цианида можно сэкономить до 90% затрат на химические реагенты, но обычно ожидается, что затраты на необходимые отбеливающие добавки будут выше. Сравнение мощности и экономической эффективности отдельных электролитов можно найти в данных таблицы 3.

затраты на очистку сточных вод) цианистых электролитов разной концентрации

В случае, когда существующий электролит необходимо преобразовать в низкоцианидный, конечно, следует ожидать меньших затрат. Особенно, когда речь идет о больших объемах электролита, и если преобразование должно происходить без перерыва, оно может занять в зависимости от пропускной способности недели или даже месяцы.

Поскольку в то же время необходимо поддерживать качество, можно ожидать больших аналитических усилий. Так что определенно будут ситуации, когда новый подход может быть более рентабельным.

Выделение цинка из щелочных электролитов, не содержащих цианидов, которые состоят из гидроксокомплексов цинка, различают два типа применимых в эксплуатации процессов. В дополнение к отбеливателям, обычные цинковые ванны также требуют в качестве добавки так называемых мягких хелатирующих агентов для разделения компактных слоев.

Хотя они могут использоваться только в ограниченном масштабе в производственных масштабах, поскольку состав электролита и рабочие параметры должны поддерживаться постоянными в очень узких диапазонах для удовлетворительного разделения.

Поскольку они все еще используются сегодня из-за их хорошей непрозрачности, применение ограничено гальваникой с фиксированной программой и без множества деталей. О переходе от цианидных электролитов к такой группе вообще не может быть и речи.

Электролиты нового поколения, известные уже несколько лет, основаны на добавлении синтетических полимеров, модифицирующих катодную реакцию.

Электролиты имеют хорошую непрозрачность, слои достаточно пластичны. Поэтому электролиты нового поколения вполне подходят для замены цианидных электролитов со средними требованиями.

Для конверсии цианид перерабатывается в электролит с низким содержанием цианида. Под постоянным контролем можно перейти на бесцианидную работу путем добавления соответствующих присадок.

Период времени, по истечении которого вода для ополаскивания станет свободной от цианидов, чтобы больше не проводить отравление цианидами в сточных водах, зависит от проблемы и может длиться очень долго. По этой причине в большинстве случаев проще, безопаснее и значительно дешевле установить новый.

Обеспечение качества при гальванике имеет особое значение. Прежде всего потому, что неисправные слои, особенно в функциональных приложениях, могут иметь исключительно далеко идущие последствия. С другой стороны, это также необходимое условие экономичной и экологически чистой эксплуатации.

Наиболее важным критерием оценки также является предотвращение дефектных слоев, чтобы избежать высоких затрат на снятие покрытия и повторное покрытие. Предотвращение неправильного разделения включает в себя ряд технических и организационных мер по соблюдению всех параметров, влияющих на разделение.

Что представляют собой эти меры и как их следует применять и контролировать, сегодня известно благодаря множеству стандартов и комплексной системе мониторинга.

В то время как меры по обеспечению качества направлены на разделение бездефектных слоев, контроль качества проверяет, соответствуют ли сделанные отложения установленным требованиям.

Однако воспроизводимое качество гарантируется только после реализации обратной связи между контролем качества и мерами обеспечения качества.

В гальванических операциях наиболее важными мерами технического обеспечения качества являются контроль и поддержание состава электролита и контроль условий разделения (плотность тока, температура, движение ванны и т. д.).

Контроль качества, с другой стороны, в основном включает проверку свойств электролита (рассеяние, диапазон плотности тока, блеск и т. д.) с использованием, например, теста ячейки Халла и соответствующих свойств слоя, таких как толщина слоя, блеск или твердость.Для эффективного обеспечения воспроизводимого качества необходимо установить корреляцию между свойствами электролита или слоя, с одной стороны, и составом электролита или параметрами осаждения, с другой стороны.

Такие корреляции были изучены для большинства методов и опубликованы в литературе в виде так называемых таблиц ошибок или предоставлены поставщиками процесса.