Трубопроводы магистральные гост: ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии.

alexxlab | 08.11.1990 | 0 | Разное

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Антикоррозионная защита в России

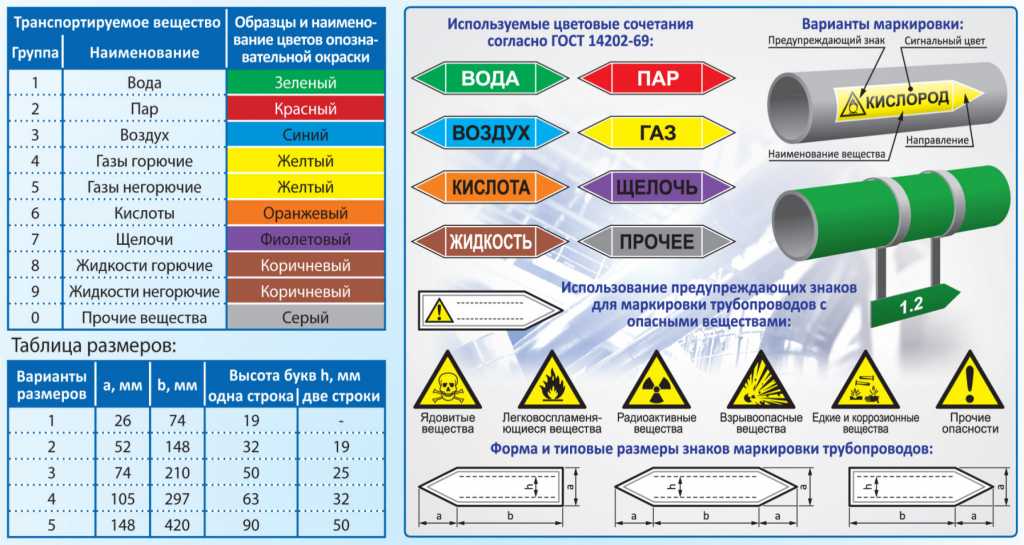

Настоящий стандарт регламентирует типы защиты от почвенной и электрохимической коррозии трубопроводных систем, которые применяются для транспортировки углеводородов и нефтепродуктов. Это трубопроводы, проложенные под и над землей, под водой с заглублением в дно. Антикоррозионная защита также требуется отводам и станциям, нефтебазам, емкостям, резервуарам, обсадным скважинным колоннам, газовым хранилищам, трубопроводам ТЭС.

Общие положения

Требования к противокоррозионной защите выступают в качестве основы при разработке HД (нормативной документации) для проектирования и монтажа трубопроводных систем. Противокоррозионная защита обеспечивает долговечность и безаварийную службу трубопроводных конструкций, увеличивает срок их безремонтной эксплуатации. Способы противокоррозионной защиты в зависимости от способа монтажа трубопроводов:

- Комплексная защита — для всех видов трубопроводных систем, кроме надземных.

- Применение металлизированных и неметаллических покрытий — для надземных металлоконструкций.

- Электрохимическая защита — для обсадных скважинных колонн.

- Применение временной э/химической защиты — для трубопроводных систем, температура стенки которых выше -5°C, во время их прокладки со времени засыпки до момента стабилизации технологического режима.

Требования к противокоррозионным покрытиям

Тип, конструкция и материалы противокоррозионных покрытий подбирается с учетом способа прокладки трубопровода и условий нанесения защитного покрытия. По типу покрытия делятся на нормальные и усиленные. Таблица 1. Типы противокоррозионных покрытий для строящихся конструкций и трубопроводов на реконструкции.

| Условия нанесения защиты | № | Тип конструкции противокоррозионного покрытия | Толщина защиты в мм, для труб D в мм | Макс. t эксплуата-ции, К (°С) t эксплуата-ции, К (°С) | ||||

| 27З,0 | 5З0,0 | 820,0 | 1420,0 | |||||

| Противокоррозионная защита усиленного типа | ||||||||

| зав. / баз. | №1 | З-слойное полимерное | 2,05 | 2,26 | 2,54 | З,04 | ЗЗ2 (60) | |

| зав. / баз. | №2 | 2-слойное полимерное | 2,06 | 2,27 | 2,53 | З,05 | ЗЗ2 (60) | |

| зав., баз. / трасс. | №З | полиуретановая смола | 1,57 | 2,04 | 2,04 | 2,05 | З54 (80) | |

| зав. / баз. | №4 | эпоксидная краска | 2,45 | 0,З5 | – | З52 (80) | ||

| зав. / | №5 | Стеклоэмалевое | ||||||

баз. | 1-слойное | 0,З5 | 0,З8 | – | – | 42З (150) | ||

| 2-слойное | 0,47 | 0,47 | – | – | 42З (150) | |||

| зав. / баз. | №6 | Комбинированное на основе мастики и экструдированного полиолефина | 2,57 | З,06 | – | – | З1З (40) | |

| зав. / баз. | №7 | Комбинированное | 2,25 | 2,57 | 2,87 | З,56 | З1З (40) | |

| зав. / баз. | №8 | Термоусаживающиеся материалы | 1,27 | 1,84 | 2,06 | 2,45 | З7З (100) | |

| баз. | №9 | Ленточное полимерное | 1,28 | 1,81 | 2,45 | – | З1З (40) | |

баз. | №10 | Ленточное полимерное термостойкое | 1,29 | 1,86 | 2,54 | – | З5З (80) | |

| баз. | №11 | Macтичное полимерное армированное | 5,0 | З1З (40) | ||||

| трасс. / баз. | №12 | Macтичное | 6,20 | – | З1З (40) | |||

| трасс. | №1З | Комбинированное, на основе мастики и полимерной ленты | 4,40 | – | З1З (40) | |||

| трасс. | №14 | Термоусаживающиеся материалы | 1,28 | 1,27 | 1,26 | 2,10 | З7З (100) | |

| трасс. | №15 | Ленточное полимерное | 1,29 | – | З1З (40) | |||

| трасс. | №16 | Ленточное полимерное | 1,83 | 1,81 | 1,89 | 1,84 | З1З (40) | |

трасс. | №17 | Ленточное полимерное термостойкое | 1,26 | 1,23 | 1,20 | – | З5З (80) | |

| трасс. | №18 | Ленточное полимерно-битумное | З,07 | З,04 | З,05 | З,65 | З1З (40) | |

| трасс. | №19 | Ленточное полимерное с вулканизирующимся слоем (адгезивом) | 1,28 | 1,26 | 1,24 | 1,80 | З1З (40) | |

| Антикоррозионная защита нормального типа | ||||||||

| трасс. | №20 | Ленточное | 1,25 | – | З0З (З0) | |||

| трасс. | №21 | Ленточное полимерно-битумное | 2,30 | – | З0З (З0) | |||

| трасс. | №22 | Macтичное | 4,70 | – | З0З (З0) | |||

Обозначения: зав. — заводское; баз. — базовое; трасс. — трассовое.

— заводское; баз. — базовое; трасс. — трассовое.

- В состав конструкции полимерных покрытий входят термореактивные смолы, термоплавкие полимеры, термопласты.

- Комбинированные многослойные покрытия состоят из битумных, мастик на основе битума и полимерных материалов, липкой изолирующей ленты, экструдированных термопластов.

- Ленточные полимерные состоят из грунтовки, липкой изоленты, обертки. Т

- Термостойкие покрытия состоят из грунтовки на основе полимерных материалов, термостойкой изоленты и обертки или из стеклоткани с армированием и липким подслоем.

- В состав мастичных полимерных покрытий с дополнительным армированием входят грунтовки, битумно-полимерные мастики, слой нитепрошивной стеклоткани, липкой изоленты и полимерной обертки.

- Многослойная мастичная защита состоит из нескольких слоев мастики, покрытой рулонным армирующим материалом.

В зависимости от диаметра труб и условий эксплуатации при монтаже трубопроводных систем используются защитные покрытия усиленного и обычного типа. Таблица 2. Требования к усиленной противокоррозионной защите.

Таблица 2. Требования к усиленной противокоррозионной защите.

| Параметры | Норматив | Методы испытаний по | Тип покрытия |

| Прочность к нагрузкам на разрыв, MПa при t | |||

| 29ЗK (20°С) | 12,0 | ГOCT11262 | №1-№4, №8 |

| 10,0 | №6, №7 | ||

| 18,0 | ГOCT142З6 | №9, №10, №15-№17, №19 | |

| ЗЗЗK (60°С) | 10,0 | ГOCT11262 | №1, №2, №8, №14 |

| З5ЗK (80°С) | 10,0 | ГOCT142З6 | №10, №17 |

| З8ЗK (110°С) | 8,0 | ГOCT11262 | №8, №14 |

| Коэффициент относительного удлинения в % при t | |||

| 29ЗK (20°С) | 200 | ГOCT11262 | №1- №8, №14 |

| 200 | №9-№17, №19 | ||

| 5 | ГOCT18299 | №4 | |

| 20 | ГOCT11262 | №З | |

| 2ЗЗK (-40°С) | 100 | №1, №2, №6-№8, №14 | |

| 100 | ГOCT142З6 | №9-№16, | |

| Т хрупкости мастичного слоя, K (°С) | 25З (-20) | ГOCT2678 | №6, №11, №18 |

| 26З (-10) | №12, №1З | ||

| Устойчивость к трещинообразованию, ч | 1000 | ГOCT1З518 | для покрытий с толщиной слоя до 1 мм: №1, №2, №6, №7, №8, №14 |

| Устойчивость к УФ-излучению, ч | 500 | ГOCT16ЗЗ7 | №1, №2, №6-№10 |

| Прочность к ударным нагрузкам при t | Прил. А А | для всех типов покрытий | |

| от 2ЗЗK (-40°С) до З1ЗK (+40°С), Дж | 10,0 | 1020 мм и более | |

| 8,0 | до 820 мм | ||

| 6,0 | до 5З0 мм | ||

| 4,0 | до 27З мм | ||

| до З1ЗK (40°С), Дж | 4,0 | для покрытий трассового нанесения | |

| 29ЗK (20°С), Дж/мм | 6,0 | №1, №2 | |

| 5,0 | |||

| Сцепление в при t 29ЗK (20°С), Н/cм: | Прил.Б | ||

| ленты к ленте | 7,0 | №9-№18 | |

| З5,0 | №8, №14, №19 | ||

| обертки к ленте | 5,0 | №9, №10, №15-№18 | |

| слоя экструдированного полиолефина к ленте | 15,0 | №7 | |

| Сцепление к металлу при t: | |||

| 29ЗK (20°С), Н/cм | 70,0 | ГOCT411 | №1, №2 |

| 50,0 | |||

| З5,0 | №1, №2, №11, №18 | ||

| 25,0 | Прил. Б или ГOCT411 Б или ГOCT411 | №19 | |

| 20,0 | Прил.Б или ГOCT411 | №7-№10, №15-№17 | |

| 29ЗK (20°С), балл | 1 | ГOCT15140 | №З, №4 |

| 29ЗK (20°С), MПa/м | 0,2 | Прил.Б | №11, №12 |

| 0,1 | ГOCT14759 | №6, №1З, №18 | |

| З1ЗK (40°С), Н/cм | 50,0 | ГOCT411 | №1, №2 |

| 20,0 | №1, №2, №8, №14, №19 | ||

| 10,0 | №7, №9, №15, №16 | ||

| ЗЗЗK (60°С), Н/cм | З0,0 | №1, №2 | |

| 9,0 | |||

| 9,0 | №9, №15 | ||

| З5ЗK (80°С), Н/cм | 9,0 | №10, №17 | |

| З5ЗK (80°С), баллов | 1 | ГOCT15140 | №З, №4 |

| З7ЗK (100°С), H/cм | 9,0 | ГOCT411 | №8, №16 |

| 258K (-15°С), MПa/м | 0,2 | ГOCT14759 | №6, №13, №17 |

| Сцепление с металлом | 20,0 | ГOCT411 | №7-№10, №14, №16, №17 |

| Грибостойкость, баллов | 2 | ГOCT9. 048- ГOCT9.050, ГOCT9.052 048- ГOCT9.050, ГOCT9.052 | для усиленных покрытий |

| Площадь отслаивания покрытия при t | Прил.В | ||

| 29ЗK (20°С) | 4,0 | №1, №2, №3, №19 | |

| 5,0 | для всех типов покрытий | ||

| 5,0 | №8, №14 | ||

| З1ЗK (40°С) | 8,0 | №1-№З, №19 | |

| З1ЗK (40°С) | 10,0 | для всех типов покрытий | |

| 10,0 | №8, №14 | ||

| ЗЗЗK (60°С) | 10,0 | №1-№З | |

| 15,0 | для всех типов покрытий | ||

| 15,0 | №8, №14 | ||

| З5ЗK (80°С) | 20,0 | №8, №10, №14, №17 | |

| 8,0 | №З, №4 | ||

| Переходное сопротивление покрытия в З%-ном р-ре NaCl при t 29ЗK (20°С), Oм·м2 | Прил. Г Г | ||

| исходное и через 100 cут | 11/11 | №1, №2, №8, №14 | |

| №З, №4, №6, №7, №10-№1З, №15-№19 | |||

| Сопротивление изоляции при t более 27ЗK (0°С), Oм·м2 | Прил.Д | ||

| З·10 | №1, №2, №З, №8, №14 | ||

| 1·10 | №4, №6, №7, №10, №1З, №15- №19 | ||

| 5·10 | №11, №12, №18 | ||

| Диэлектрическая сплошность, кB/мм | 5 | Искровой дефектоскоп | кроме №4, №5 |

| Устойчивость к вдавливанию при t | Прил.Е | ||

| до 29ЗK (20°С | 0,2 | для всех типов покрытий | |

| более 29ЗK (20°С) | 0,З | ||

| Водопоглощение % | 0,5 | ГOCT4650 | №7-№1З, №15-№17, №19 |

Усиленная антикоррозионная защита применяется при строительстве трубопроводов независимо от диаметра трубы и способа прокладки на участках при воздействии коррозионных сред. Это соленые и кислые почвы, болотистые, заторфованные, глинистые и влажные грунты, а также участки, расположенные в зоне воздействия промышленных и бытовых стоков, блуждающих токов. Усиленная защита также требуется трубопроводам, транспортирующим жидкие и газообразные среды, температура которых выше +35°C. Повышенная противокоррозионная защита требуется трубопроводам компрессорных и насосных станций, газораспределительных пунктов, а также трубам в местах их пересечения. Усиленная антикоррозионная защита требуется магистралям, транспортирующим сжиженные углеводороды и аммиак, а также трубопроводам, проходящим рядом с реками, озерами, каналами, водохранилищами. Для всех остальных видов трубопроводов применяются противокоррозионные покрытия обычного типа. Таблица 3. Параметры покрытий нормального типа.

Это соленые и кислые почвы, болотистые, заторфованные, глинистые и влажные грунты, а также участки, расположенные в зоне воздействия промышленных и бытовых стоков, блуждающих токов. Усиленная защита также требуется трубопроводам, транспортирующим жидкие и газообразные среды, температура которых выше +35°C. Повышенная противокоррозионная защита требуется трубопроводам компрессорных и насосных станций, газораспределительных пунктов, а также трубам в местах их пересечения. Усиленная антикоррозионная защита требуется магистралям, транспортирующим сжиженные углеводороды и аммиак, а также трубопроводам, проходящим рядом с реками, озерами, каналами, водохранилищами. Для всех остальных видов трубопроводов применяются противокоррозионные покрытия обычного типа. Таблица 3. Параметры покрытий нормального типа.

| Параметры | Норматив | Методы испытаний по |

| Прочность к нагрузкам на разрыв, Н/см: | ГOCT142З6 | |

| обертки | 72 | |

| изоленты | 53 | |

Коэффициент относит. удлинения при разрыве защиты, % удлинения при разрыве защиты, % | 82 | ГOCT142З6 |

| Сцепление с металлом для покрытий типа: | ||

| ленточные, H/см | 12,0 | Прил.Б, ГOCT411 |

| мастика, MПa | 0,3 | Прил.Б |

| Водопоглощение, % | 0,6 | ГOCT4650 |

| Перех. сопротивление защиты в З%-ном р-ре NаСl при t 29ЗK(20°С), Oм·м2, | Прил.Г | |

| исходное/ через 100 cyт | 4,7·10 | |

| S отслаивания покрытия при t 29ЗK(20°С), cм | 12 | Прил.В |

| T хрупкости, K(°С) | 25З (-20) | ГOCT1678З |

При выполнении ремонтных работ и замены элементов и участков трубопровода, запорной и запорно-регулирующей арматуры применяется базовое покрытие. Материалы для создания покрытий применяются строго в температурном диапазоне, предусмотренном HД. В качестве металлических и неметаллических покрытий применяется консистентная смазка, цинковое, алюминиевое, лакокрасочное, стеклоэмалевое покрытие или другие материалы, устойчивые к атмосферным факторам. Электрохимическая защита применяется для всех типов трубопровода, кроме надземных.

Материалы для создания покрытий применяются строго в температурном диапазоне, предусмотренном HД. В качестве металлических и неметаллических покрытий применяется консистентная смазка, цинковое, алюминиевое, лакокрасочное, стеклоэмалевое покрытие или другие материалы, устойчивые к атмосферным факторам. Электрохимическая защита применяется для всех типов трубопровода, кроме надземных.

Контроль качества противокоррозионной защиты

Для контроля состояния комплексной защиты трубопроводных систем применяются контрольно-измерительные пункты. Толщина покрытий определяется неразрушающими методиками при помощи толщиномеров типа MT-10HЦ, MT-50HЦ, ИTCП-I. Проверка толщины проводится не реже одного раза на каждые 100 м в 4-ех точках одной плоскости сечения трубы. Сцепление мастичных покрытий с основой определяется путем треугольного выреза. Сцепление считается качественным, если покрытие отслаивается с усилием. При пробое антикоррозионной защиты выполняется ремонт поврежденного участка с повторным контролем качества. Сплошность защитных покрытий засыпанных трубопроводных систем в незамерзшей почве выполняется через 14 дней после монтажа с помощью искателей повреждений типа AHПИ, УДИП-1M или другими приборами. Ремонт участков с выявленными дефектами выполняется согласно HД на данный вид покрытия. Сплошность противокоррозионной изоляционной защиты трубопроводных систем в процессе их эксплуатации осуществляется интегральными и локальными методами. У металлических, лакокрасочных и стеклоэмалевых покрытий определяется качество поверхности, сплошность, толщина, адгезия к основе. Уровень защищенности трубопроводных систем определяется один раз в неделю, два раза в месяц, ежеквартально или ежегодно. Частота контроля определяется проектной и нормативной документацией с учетом назначения трубопровода, способа его прокладки, места монтажа, вида рабочей среды, типа защитного покрытия.

Сплошность защитных покрытий засыпанных трубопроводных систем в незамерзшей почве выполняется через 14 дней после монтажа с помощью искателей повреждений типа AHПИ, УДИП-1M или другими приборами. Ремонт участков с выявленными дефектами выполняется согласно HД на данный вид покрытия. Сплошность противокоррозионной изоляционной защиты трубопроводных систем в процессе их эксплуатации осуществляется интегральными и локальными методами. У металлических, лакокрасочных и стеклоэмалевых покрытий определяется качество поверхности, сплошность, толщина, адгезия к основе. Уровень защищенности трубопроводных систем определяется один раз в неделю, два раза в месяц, ежеквартально или ежегодно. Частота контроля определяется проектной и нормативной документацией с учетом назначения трубопровода, способа его прокладки, места монтажа, вида рабочей среды, типа защитного покрытия.

Каталог СП 86.13330.2014 МАГИСТРАЛЬНЫЕ ТРУБОПРОВОДЫ от РУБИН ЦЕНТР БЕЗОПАСНОСТИ

СП 86.13330. 2014

2014

Предисловие

1 ИСПОЛНИТЕЛИ: Саморегулируемая организация Некоммерческое партнерство по строительству нефтегазовых объектов “Нефтегазстрой” (далее – СРО НП “НГС”), Открытое акционерное общество “Инжиниринговая нефтегазовая компания – Всесоюзный научно-исследовательский институт по строительству и эксплуатации трубопроводов, объектов ТЭК (ОАО ВНИИСТ), Закрытое акционерное общество Научно-проектное внедренческое общество “НГС-оргпроектэкономика” (ЗАО НПВО “НГС-оргпроектэкономика”)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 “Строительство”, Федеральным автономным учреждением “Федеральный центр нормирования, стандартизации и технической оценки соответствия в строительстве” (ФАУ “ФЦС”)

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4

УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 18 февраля 2014 г. N 61/пр и введен в действие

с 1 июня 2014 г.

N 61/пр и введен в действие

с 1 июня 2014 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 Пересмотр актуализированного СНиП III-42-80* “Магистральные трубопроводы” (СП 86.13330.2012)

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил

составлен с учетом требований федеральных законов от 27 декабря 2002 г. N 184-ФЗ “О техническом регулировании”, от 29 декабря 2009 г. N 384-ФЗ “Технический регламент о безопасности зданий и сооружений”, при участии ведущих ученых и специалистов в области

строительства магистральных трубопроводов, с учетом требований международных стандартов, использованием разработок ООО “НИИ ТНН”, нормативов ОАО

“АК “Транснефть” и ОАО

“Газпром”.

Пересмотр свода правил вызван необходимостью создания единой нормативной базы требований, предъявляемых к производству и приемке строительно-монтажных работ при сооружении, реконструкции и капитальном ремонте линейной части магистральных трубопроводов в целом.

1 Область применения

1.1 Настоящий свод правил устанавливает основные требования к производству и приемке строительно-монтажных работ при строительстве и реконструкции линейной части магистральных трубопроводов.

1.2 Настоящий свод правил распространяется на строительство новых и реконструкцию действующей линейной части магистральных трубопроводов и ответвлений от них условным диаметром до 1400 мм (включительно) с избыточным давлением среды не свыше 10 МПа для транспортирования следующих продуктов:

нефти, нефтепродуктов, природного и попутного, естественного и искусственного углеводородных газов;

сжиженных углеводородных

газов (фракций и и их смесей), а также нестабильного бензина и нестабильного конденсата и других сжиженных

углеводородов с упругостью

насыщенных паров не выше 1,6 МПа (16 кгс/см)

при температуре

45 °С.

Не распространяется на строительство промысловых трубопроводов, а также строительство магистральных трубопроводов в морских акваториях.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

|

ГОСТ 9.032-74 Единая система защиты от коррозии |

и |

старения. |

Покрытия |

|

лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.304-87 Единая система защиты от коррозии |

и |

старения. |

Покрытия |

газотермические. Общие требования и методы контроля

ГОСТ 9.315-91 Единая система защиты от коррозии и старения. Покрытия алюминиевые горячие. Общие требования и методы контроля

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.602-2005 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12. 3.032-84 ССБТ. Работы

электромонтажные. Общие требования безопасности

3.032-84 ССБТ. Работы

электромонтажные. Общие требования безопасности

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 17.4.1.02-83 Охрана природы. Почвы. Классификация химических веществ для контроля загрязнения

ГОСТ 17.4.3.02-85 Охрана природы. Почвы. Требования к охране плодородного слоя почвы при производстве земляных работ

ГОСТ 17.4.3.04-85 Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения

ГОСТ 17.5.1.01-83 Охрана природы. Рекультивация земель. Термины и определения ГОСТ 17.5.3.05-84 Охрана природы. Рекультивация земель. Общие требования к

землеванию

ГОСТ 5686-2012 Грунты. Методы полевых испытаний сваями

ГОСТ

6996-66 Сварные соединения. Методы определения

механических свойств ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический

Соединения сварные. Радиографический

метод

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19007-73 Материалы лакокрасочные. Метод определения времени и степени высыхания

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 23274-84 Здания мобильные (инвентарные). Электроустановки. Общие технические условия.

ГОСТ 23407-78 Ограждения инвентарные

строительных площадок и участков

производства строительно-монтажных работ. Технические условия

Технические условия

ГОСТ 23764-79 Гамма-дефектоскопы. Общие технические условия ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 25113-86 Контроль неразрушающий. Аппараты рентгеновские для промышленной дефектоскопии. Общие технические условия

ГОСТ 26887-86 Площадки и лестницы для строительно-монтажных работ. Общие технические условия

ГОСТ 28012-89 Подмости передвижные сборно-разборные. Технические условия ГОСТ 28302-89 Покрытия газотермические защитные из цинка и алюминия

металлических конструкций. Общие требования к типовому технологическому процессу

ГОСТ Р 12.4.026-2001 ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 21.1101-2009 СПДС. Основные требования к проектной и рабочей документации

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

Общие требования к защите от коррозии

ГОСТ Р 51694-2000 Материалы лакокрасочные. Определение толщины покрытия ГОСТ Р 52289-2004 Технические средства организации дорожного движения.

Правила применения дорожных знаков, разметки, светофоров, дорожных ограждений и направляющих устройств

ГОСТ Р 52290-2004 Технические средства организации дорожного движения. Знаки дорожные. Общие технические требования

ГОСТ Р 52568-2006 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

СП 4.13130.2009 Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты. Требования к объемно-планировочным и конструктивным решениям

СП 14.13330.2011 “СНиП II-7-81* Строительство в сейсмических районах”

СП 25.13330.2012 “СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах”

СП 28.

СП 34.13330.2012 “СНиП 2.05.02-85* Автомобильные дороги”

СП 36.13330.2012 “СНиП 2.05.06-85* Магистральные трубопроводы”

СП 45.13330.2012 “СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты”

СП 47.13330.2012 “СНиП 11-02-96 Инженерные изыскания для строительства.

Основные положения”

СП 48.13330.2011 “СНиП 12-01-2004 Организация строительства”

СП 61.13330.2012 “СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов”

СП 63.13330.2012 “СНиП 52-01-2003 Бетонные и железобетонные конструкции.

Основные положения”

СП 71.13330.2011* “СНиП 3.04.01-87 Изоляционные и отделочные покрытия”

СП 72.13330.2011* “СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии”

СП 77. 13330.2011* “СНиП 3.05.07-85

Системы автоматизации”

13330.2011* “СНиП 3.05.07-85

Системы автоматизации”

СП 103.13330.2012 “СНиП 2.06.14-85 Защита горных выработок от подземных и поверхностных вод”

СП 104.13330.2011* “СНиП 2.06.15-85 Инженерная защита территории от затопления и подтопления”

СП 112.13330.2011* “СНиП 21-01-97* Пожарная безопасность зданий и сооружений”

СП 119.13330.2012 “СНиП 32-01-95 Железные дороги колеи 1520 мм”

СП 121.13330.2012 “СНиП 32-03-96 Аэродромы”

СП 122.13330.2012 “СНиП 32-04-97 Тоннели железнодорожные и автодорожные” СП 126.13330.2012 “СНиП 3.01.03-84 Геодезические работы в строительстве”

Примечание

– При пользовании настоящим сводом правил целесообразно проверить действие ссылочных стандартов (сводов правил и/или классификаторов) в информационной системе общего пользования – на официальном сайте Национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю “Национальные стандарты”, который

опубликован по состоянию на 1 января текущего года,

и по выпускам ежемесячно издаваемого информационного указателя “Национальные стандарты” за текущий

год. Если заменен

ссылочный стандарт (документ), на который

дана недатированная ссылка, то рекомендуется использовать действующую версию этого

стандарта (документа) с учетом

всех внесенных в данную

версию изменений. Если заменен ссылочный стандарт (документ), на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта

(документа) с указанным

выше годом утверждения (принятия).

Если после утверждения настоящего стандарта в ссылочный

стандарт (документ), на который

дана датированная ссылка, внесено изменение, затрагивающее положение,

на которое дана ссылка,

то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт

(документ) отменен

без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии

свода правил можно проверить в Федеральном информационном фонде

технических регламентов и стандартов.

Если заменен

ссылочный стандарт (документ), на который

дана недатированная ссылка, то рекомендуется использовать действующую версию этого

стандарта (документа) с учетом

всех внесенных в данную

версию изменений. Если заменен ссылочный стандарт (документ), на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта

(документа) с указанным

выше годом утверждения (принятия).

Если после утверждения настоящего стандарта в ссылочный

стандарт (документ), на который

дана датированная ссылка, внесено изменение, затрагивающее положение,

на которое дана ссылка,

то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт

(документ) отменен

без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии

свода правил можно проверить в Федеральном информационном фонде

технических регламентов и стандартов.

3 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями.

3.1 авторский надзор: Контроль лица, осуществившего подготовку проектной документации, за соблюдением в процессе строительства требований проектной документации.

[Федеральный Закон от 30 декабря 2009 г. N 384-ФЗ, ст.2.3]

3.2 атмосферостойкое лакокрасочное покрытие: Покрытие на основе лакокрасочного материала, защищающее металлические поверхности сооружений от атмосферной коррозии.

3.3 вдольтрассовая воздушная линия; ВЛ: Воздушная (воздушная с кабельными вставками) линия электропередачи, предназначенная для обеспечения электрической энергией средств электрохимической защиты и электрооборудования линейной части магистральных трубопроводов.

3.4

заказчик (технический заказчик): физическое лицо, действующее на профессиональной основе, или юридическое лицо, которые

уполномочены застройщиком и от имени застройщика заключают договоры о выполнении инженерных изысканий, о подготовке проектной документации, о строительстве, реконструкции, капитальном ремонте объектов капитального строительства, подготавливают задания на выполнение указанных видов

работ, предоставляют лицам, выполняющим инженерные изыскания и (или) осуществляющим подготовку проектной документации, строительство, реконструкцию, капитальный ремонт объектов капитального строительства, материалы и документы, необходимые для выполнения указанных видов работ, утверждают проектную документацию, подписывают документы, необходимые для получения

разрешения на

ввод объекта капитального строительства в эксплуатацию, осуществляют иные функции,

предусмотренные настоящим Градостроительным кодексом. Застройщик вправе осуществлять функции технического

заказчика самостоятельно;

Застройщик вправе осуществлять функции технического

заказчика самостоятельно;

[Градостроительный кодекс РФ от 29 декабря 2004 г. N 190-ФЗ, статья 1, п.22]

3.5 захлест: Кольцевое стыковое сварное соединение, соединяющее сваренные участки трубопровода после их укладки в проектное положение.

3.6 контрольно-измерительный пункт: Устройство, предназначенное для контроля параметров коррозионных угроз и эффективности электрохимической защиты подземных трубопроводов и других подземных металлических сооружений, а также для коммутации составных частей системы электрохимической защиты.

3.7

исполнительная документация (ИД):

Документация, формируемая подрядчиком в ходе строительства или реконструкции линейной части магистральных трубопроводов и подтверждающая соответствие объемов и качества работ проектной документации и действующему законодательству Российской Федерации в области

строительства, промышленной безопасности, пожарной безопасности, охраны окружающей среды

(в том числе комплект чертежей с отметками о соответствии выполненных в натуре работ этим чертежам или чертежам,

с внесенными в них изменениями

проектной организацией по поручению заказчика).

3.8 линейная часть магистрального трубопровода: Составная часть магистрального трубопровода, состоящего из трубопроводов (включая запорную и иную арматуру, переходы через естественные и искусственные препятствия), системы электрохимической защиты от коррозии, сооружений технологической связи, иных устройств и сооружений, предназначенная для транспортирования нефти, природного газа и продуктов их переработки.

3.9 лупинг: Трубопровод, проложенный параллельно основному трубопроводу, и соединенный с ним для увеличения его пропускной способности.

[СП 36.13330, п.3.17]

3.10 маркерный пункт: заранее выбранная точка на поверхности земли над осью трубопровода в месте установления передатчика, предназначенного для точной привязки к местности данных внутритрубной диагностики.

3.11 микротоннелирование: Автоматизированная проходка тоннеля с продавливанием трубной конструкции обделки, выполняемая без присутствия людей в выработке.

3.12 непроходной тоннель (микротоннель): Тоннель, не доступный для прохода людей и техники в процессе эксплуатации трубопровода.

3.13 особые природные условия: Наличие горных массивов, водных объектов, специфических по составу и состоянию грунтов, в том числе многолетнемерзлых, и/или рисков возникновения (развития) опасных процессов (явлений), которые могут привести к возникновению непроектных нагрузок и воздействий на магистральный трубопровод и/или явиться причиной аварии магистрального трубопровода.

3.14 охранная зона магистрального трубопровода: Территория или акватория с особыми условиями использования, установленная вдоль магистрального трубопровода для обеспечения его безопасности.

[СП 36.13330, п.3.19]

3.15 переход

трубопровода подводный: Участок трубопровода, проложенный через реку или водоем шириной в межень

по зеркалу воды более 10 и глубиной свыше 1,5 м, или шириной

по зеркалу воды в

межень 25 м и более независимо от глубины.

[СП 36.13330, п.3.16]

3.16 переход трубопровода воздушный (балочный, вантовый): Участок надземного трубопровода, проложенного через естественные или искусственные преграды.

3.17 подрядчик: Организация, имеющая предусмотренные действующим Законодательством Российской Федерации свидетельство о допуске к видам работ по строительству и/или реконструкции объектов магистральных трубопроводов, которые оказывают влияние на безопасность объектов капитального строительства, квалифицированный кадровый состав, строительные машины и механизмы, средства технологического оснащения, обеспечения безопасности, контроля и измерений, а также систему контроля качества, и осуществляющая на основании договора с заказчиком строительство и реконструкцию линейной части магистральных трубопроводов.

3.18 проект производства работ: Совокупность

текстовых и графических документов, устанавливающих методы и последовательность

выполнения строительно-монтажных работ,

безопасные, рациональные способы

качественного выполнения технологических операций, состав и степень

детализации которого определяются спецификой и объемом выполняемых

строительно-монтажных работ.

3.19 противокоррозионное (изоляционное) покрытие: Органическое (полимерное) покрытие, защищающее металлические поверхности сооружений от различных видов коррозии, а также предотвращающее утечку тока катодной защиты.

3.20 проходной тоннель: Тоннель, доступный для прохода людей и техники в процессе эксплуатации трубопровода.

3.21 проектная документация (ПД): Совокупность текстовых и графических проектных документов, определяющих архитектурные, функционально-технологические, конструктивные и инженерно-технические решения, состав которых необходим для оценки соответствия принятых решений заданию на проектирование, требованиям законодательства, нормативным правовым актам, документам в области стандартизации и достаточен для разработки рабочей документации для строительства. [ГОСТ Р 21.1001, п.3.1.2]

3.22 рабочая

документация: Совокупность текстовых и графических документов, обеспечивающих реализацию принятых в утвержденной проектной документации технических решений объекта капитального строительства, необходимых для производства строительных и монтажных

работ, обеспечения строительства оборудованием,

изделиями и материалами и/или изготовления

строительных изделий.

[ГОСТ Р 21.1001, п.3.1.8]

3.23 разрешение на строительство: Документ, подтверждающий соответствие проектной документации требованиям градостроительного плана земельного участка или проекту планировки территории и проекту межевания территории (в случае строительства, реконструкции линейных объектов) и дающий застройщику право осуществлять строительство, реконструкцию объектов капитального строительства.

[Градостроительный кодекс РФ от 29 декабря 2004 г. N 190-ФЗ, статья 51, п.1]

3.24 специальные сварочные работы: Сварочные работы при соединении разнотолщинных труб, труб с соединительными деталями трубопроводов и запорно-регулирующей арматурой, а также при монтаже прямых врезок, ответвлений в основную магистраль, захлестов и врезке катушек.

3.25 строительно-монтажные работы (СМР): Комплекс

работ, выполняемых на объекте

строительства и реконструкции, включающий общестроительные работы и монтаж технологических систем и

оборудования.

3.26 строительный контроль: Контроль качества работ в процессе строительства или реконструкции линейной части магистральных трубопроводов в целях проверки соответствия выполняемых работ проектной и подготовленной на ее основе рабочей документации, требованиям нормативно-технических документов. Строительный контроль проводится как подрядчиком (производственный контроль), так и заказчиком, либо организацией, привлеченной заказчиком.

3.27 технологическая инструкция по сварке: Нормативный документ, содержащий комплекс конкретных операций, марок сварочных материалов, оборудования для сборки и сварки кольцевых сварных соединений, определяющий технологию выполнения сварного соединения в соответствии с требованиями проектной и

Трубы для магистральных газо- и нефтепроводов

– диаметр 508-1420 мм, применяются для строительства магистральных газо- и нефтепроводов и других трубопроводов

- Трубы стальные сварные прямошовные диаметром 508 — 1420 мм с толщиной стенки до 48 мм сваренные под слоем флюса;

- Стальные электросварные прямошовные трубы диаметром 530 мм сваренные токами высокой частоты.

Электросварные трубы диаметром 508-1420 мм предназначены для строительства магистральных газопроводов, нефтепроводов и нефтепродуктопроводов, рассчитанных на рабочее давление до 12,5 МПа включительно, в том числе и подводных. Высокий уровень механических свойств основного металла и сварного шва труб позволяют использовать их для строительства трубопроводов в различных климатических зонах, включая районы Крайнего Севера.

Электросварные трубы диаметром 508 — 1420 мм выполняются электродуговой сваркой под флюсом с одним продольным швом и наружным антикоррозионным покрытием. Также производятся трубы диаметром 530 мм, сваренные токами высокой частоты с одним прямым швом и наружным антикоррозионным покрытием. В зависимости от марок стали трубы могут изготавливаться с повышенной коррозионной стойкостью и хладостойкостью, с повышенными эксплуатационными характеристиками при температуре эксплуатации до минус 60°С.

| Нормативный документ | Наружный диаметр, мм | Толщина стенки, мм | Класс прочности, марка стали | Область применения труб |

|---|---|---|---|---|

| ТУ 14-3-1573-96 | 530 630 720 820 1 020 | 7,0 — 24,0 7,0 — 24,0 7,3 — 30,0 8,0 — 30,0 8,8 — 32,0 | Класс прочности К50-К60 | Для строительства газопроводов, нефтепроводов и нефтепродуктопроводов в северном и обычном исполнении на рабочее давление 5,4-9,8 МПа |

| ТУ 39-0147016-123-2000 | 530 630 720 820 1 020 | 7,0 — 16,0 7,0 — 16,0 7,0 — 16,0 8,0 — 16,0 10,0 — 16,0 | Класс прочности К52 Сталь 09ГСФ | Для сооружения газопроводов, нефтепроводов, технологических и промысловых трубопроводов, транспортирующих нефть и нефтепродукты, содержащих сероводород до 6 об. %, водоводов, а также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия. Трубы повышенной коррозионной стойкости и хладостойкости на рабочее давление до 7,4 МПа. %, водоводов, а также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия. Трубы повышенной коррозионной стойкости и хладостойкости на рабочее давление до 7,4 МПа. |

| ТУ 39-0147016-103-2000 | 530 630 720 820 1 020 | 7,0 — 24,0 7,0 — 24,0 7,3 — 30,0 8,0 — 30,0 8,8 — 32,0 | Класс прочности К48-К52 Сталь Ч-09СФ | Для сооружения газопроводов, нефтепроводов, технологических и промысловых трубопроводов, транспортирующих нефть и нефтепродукты, содержащие сероводород до 6 об%, водоводов, а также предназначенные для нанесения наружного и внутреннего покрытия. Трубы повышенной коррозионной стойкости и хладостойкости на рабочее давление до 7,4 МПа для ОАО «Сургутнефтегаз». |

| ТУ 14-ЗР-21-96 | 530 630 720 820 1 020 | 11,0 — 24,0 11,0 — 24,0 11,0 — 30,0 11,0 — 30,0 11,0 — 32,0 | Класс прочности К45 Сталь 14ГБ-Ш | Для транспортировки природного газа с рабочим давлением 5,5 — 12,5 МПа с низким и средним содержанием сероводорода по газопроводам внутри газодобывающих предприятий до крупных потребителей, расположенных вне районов Крайнего Севера. |

| ТУ 14-ЗР-28-99 | 530 630 720 820 1 020 | 7,0 — 24,0 8,0 — 24,0 8,0 — 26,0 9,0 — 26,0 10,0 — 26,0 | Класс прочности К52-К60 Сталь 06ГФБАА | Для строительства магистральных нефтепроводов, газопроводов и нефтепродуктопроводов на рабочее давление до 9,8 МПа. Трубы повышенной хладостойкости. |

| ТУ 14-ЗР-45-2001 | 530 630 720 820 1 020 | 8,0 — 16,0 8,0 — 16,0 8,0 — 16,0 9,0 — 16,0 10,0 — 16,0 | Класс прочности К54 | Для строительства магистральных, в том числе надземных, газопроводов давлением 5,4 МПа с температурой эксплуатации до — 60°С. |

| ТУ 1380-219-0147016-02 | 530 630 720 820 1 020 | 7,0 — 24,0 7,0 — 24,0 7,3 — 24,0 8,0 — 24,0 8,8 — 24,0 | Класс прочности К52 | Трубы стальные электросварные прямошовные нефтегазопроводные повышенной надежности при эксплуатации для месторождений ТПП «КОГАЛЫМНЕФТЕГАЗ». |

| ГОСТ Р 52079-2003 | 508 530 610 630 711 720 762 813 820 1 016 1 020 1 067 | 7,0 — 24,0 7,0 — 24,0 7,0 — 24,0 7,0 — 24,0 8,0 — 30,0 8,0 — 30,0 8,0 — 30,0 8,0 — 30,0 8,0 — 30,0 9,0 — 32,0 9,0 — 32,0 9,0 — 32,0 | Класс прочности К34-К60 | Для строительства и ремонта магистральных газопроводов, нефтепроводов и нефтепродуктопроводов, транспортирующих некоррозионноактивные продукты (природный газ, нефть и нефтепродукты при избыточном рабочем давлении до 9,8 МПа и температуре эксплуатации от +50°С до — 60°С. |

| ТУ 14-ЗР-70-2003 | 530 630 720 820 1 020 | 7,0 — 16,0 7,0 — 16,0 8,0 — 16,0 8,0 — 16,0 9,0 — 16,0 | Ст3сп5 (К38), 20 (К42), 17Г1С, 17Г1С — У (К52) | Для строительства и ремонта трубопроводов тепловых сетей. |

| ТУ 1383-011-48124013-2003 | 530 630 720 820 1 020 | 7,0 — 16,0 7,0 — 16,0 7,0 — 16,0 8,0 — 16,0 10,0 — 16,0 | Класс прочности К52 Сталь 09ГСФ | Для сооружения газопроводов, нефтепроводов технологических и промысловых трубопроводов на рабочее давление до 7,4 МПа транспортирующих нефть и нефтепродукты, содержащих сероводород до 6 об.% водоводов. А также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия. |

| ТУ 1303-09-593377520-2003 | 530 630 720 820 1 020 | 7,0 — 16,0 7,0 — 16,0 8,0 — 16,0 8,0 — 16,0 10,0 — 16,0 | Класс прочности К52 Сталь 09ГСФ Strength class К52 Steel 09ГСФ | Для сооружения газопроводов, нефтепроводов, технологических и промысловых трубопроводов, с температурой эксплуатации до -60°С на рабочее давление до 7,4 МПа, транспортирующих нефть и нефтепродукты. Содержащих сероводород до 6 об.% водоводов, а также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия. Содержащих сероводород до 6 об.% водоводов, а также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия. |

| ТУ 1381-007-05757848-2005 | 530 630 720 820 1020 1220 | 7,0 — 31,0 8,0 — 32,0 8,0 — 32,0 8,0 — 32,0 10,0 — 32,0 10,0 — 32,0 | Класс прочности К42-К60 | Для строительства, ремонта и реконструкции линейной части, переходов и наземных объектов магистральных нефтепроводов и нефтепродуктопроводов на рабочее давление до 9,8 Мпа. |

| ТУ 1303-006.2-593377520-2003 | 530 630 720 820 1020 1220 | 7,0 — 24,0 8,0 — 24,0 8,0 — 25,0 8,0 — 25,0 10,0 — 25,0 10,0 — 16,0 | Класс прочности К48-К56 Сталь 20Ф, 09ГСФ, 13ХФА, 08ХМФЧА, 15ХМФА | Для сооружения промысловых трубопроводов, транспортирующих нефть, нефтепродукты, пресную и подтоварную воду на рабочем давлении до 7,4 МПа, повышенной эксплуатационной надежности, коррозионностойкие и хладостойкие. |

| ТУ 14-1-5491-2004 | 530 630 720 820 1020 | 7,0 — 24,0 7,0 — 24,0 8,0 — 25,0 8,0 — 25,0 10,0 — 25,0 | 20 — КСХ | Для сооружения нефтесборных сетей (транспортирующих коррозионно-активные газ, нефть и пластовые воды), эксплуатируемых как в обычных климатических условиях, так и в регионах Сибири и Крайнего Севера. |

| ТУ 1381-012-05757848-2005 | 530 630 720 820 1020 1220 1420 | ,0 — 31,0 8,0 — 32,0 8,0 — 32,0 8,0 — 32,0 10,0 — 32,0 12,0 — 32,0 14,0 — 32,0 | Класс прочности К52-К60, Х56-Х70 | Для сооружения магистральных трубопроводов на рабочее давление до 9,8 МПа для транспортировки некоррозионноактивного газа |

| ТУ 1381-013-05757848-2005 | 530-1220 | 11,0 — 30,0 | Класс прочности К48-К52 | Для строительства и ремонта газопроводов, транспортирующих природный газ, содержащий сероводород. |

| ТУ 1381-014-05757848-2005 | 530 630 720 820 1020 1220 1420 | 7,0 — 31,0 8,0 — 32,0 8,0 — 32,0 8,0 — 32,0 10,0 — 32,0 12,0 — 32,0 14,0 — 32,0 | Углеродистая и низколегированная сталь | Для трубопроводов пара и горячей воды с давлением не более 2,5 МПа и температурой не более 300°С для стали марки Ст3сп, не более 350°С для стали марок 20, 09Г2С и не более 425°С для стали марок 17Г1С и 17Г1С-У. |

| ТУ 1381-018-05757848-2005 | 1067-1220 | 11,0 — 32,0 | Класс прочности К56, К60 | Для строительства, ремонта и реконструкции линейной части, переходов и наземных объектов магистрального нефтепровода «Восточная Сибирь – Тихий Океан» на участках с рабочим давление 9,8 – 14,0 Мпа с сейсмичностью до 8 баллов включительно и на участках с рабочим давлением до 14,0 МПа включительно и сейсмичностью более 8 балов. |

| ТУ 1381-020-05757848-2005 | 1420 | 15,0 — 48,0 | Класс прочности К52-К60 | Для изготовления защитных футляров (кожухов) магистральных нефтепроводов. |

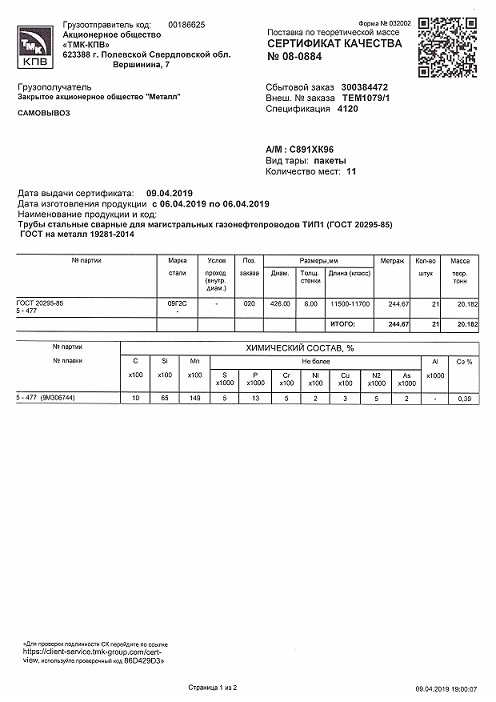

| ГОСТ 20295-85 | 530-820 | 7,0-12,0 | Класс прочности К38-К52 | Для сооружения магистральных газонефтепроводов, нефтепродуктопроводов, технологических и промысловых трубопроводов. |

| ГОСТ 10704-91 ГОСТ 10706-76 | 530-1020 | 7,0-32,0 | Углеродистая и низколегированная сталь | Для трубопроводов и конструкций разного назначения. |

| ТУ 14-ЗР-01-93 | 530 | 7,1-16,0 | Класс прочности К54, К60 | Для сооружения магистральных газопроводов нефтепроводов и нефтепродуктопроводов с рабочим давлением 7,4 МПа. |

| API Spec 5L(PSL 1, PSL 2) | 508 (20″) — 1422 (56″) | 7,1 — 31,8 по согласованию с заказчиком до 50,0 мм | Сталь классов прочности Х42-Х80 | Для строительства трубопроводов для транспортировки газа, воды и нефти как в нефтяной, так и в газовой промышленности. |

| ISO 3183(ч.1, 2 и 3) | 508 (20″) — 1422 (56″) | 7,1 — 31,8 по согласованию с заказчиком до 50,0 мм | Сталь классов прочности Х42-Х80 | Для трубопроводов, транспортирующих нефть и газ. |

Bitbucket Pipelines — Ghost Inspector

Содержание

Начало работы

Пример простого исполнения

- Настройка секретов конвейера

- конфигурация bitbucket-pipelines.yml

Пример сетевого приложения

- Код приложения и Dockerfile

- Призрачный инспектор тест

- Настройка секретов конвейера

- конфигурация bitbucket-pipelines.

yml

yml

Подведение итогов

Начало работы

Чтобы начать работу, вам потребуется следующее:

- Создайте учетную запись в Atlassian Bitbucket, хостинг-провайдере Git и Mercurial.

- В примере с сетевым приложением вам потребуется настроить учетную запись в ngrok.io, бесплатной утилите, используемой для локального туннелирования. Вам потребуется токен авторизации, указанный в вашем аккаунте.

Пример простого исполнения

В случае, когда вы, возможно, уже развернули свое приложение (скажем, на промежуточном сервере) и вам просто нужно инициировать выполнение теста или пакета, самый простой способ — использовать наш интерфейс командной строки.

Настройка секретов конвейера

Перед запуском пакета вам необходимо перейти к конфигурации среды ( Настройки > Конвейеры > Переменные репозитория ). Для этого примера вам может понадобиться добавить следующие переменные:

-

GI_API_KEY– доступно в вашей учетной записи Ghost Inspector.

-

GI_SUITE– идентификатор набора тестов Ghost Inspector, который вы хотите запустить для своего приложения.

Теперь конфигурация вашей среды должна выглядеть следующим образом:

конфигурация bitbucket-pipelines.yml

Теперь добавьте файл bitbucket-pipelines.yml , который будет настраивать конвейер. Вот пример конфигурации, в которой устанавливается пакет Ghost-Inspector и активируется набор вместе с передачей некоторой пользовательской информации:

В этом примере есть пара деталей, на которые стоит обратить внимание:

- Поскольку

GHOST_INSPECTOR_API_KEYнастроена как переменная репозитория, CLI автоматически подберет ее, однако вы также можете передать ее вручную с помощью параметр--apiKey. -

--startUrlпередается в качестве пользовательского местоположения развертывания, в данном случае промежуточного сайта. - Переменная

--browserбыла передана в дважды , что приведет к запуску двух пакетов: один с использованием Chrome (последний) и один с использованием Firefox (последний).

- Существует одна пользовательская переменная

--myCustomVar, которая будет отображаться в ваших тестах как{{ myCustomVar }}, но вы можете иметь столько пользовательских переменных, сколько захотите. - Наконец, пример проходит проверку

--errorOnFail. По умолчанию интерфейс командной строки не выдает код ошибки в случае сбоя запуска пакета, и этот флаг останавливает сборку, если0060 проходит статус набора возвращается какfalse.

Дополнительные сведения о параметрах выполнения см. в нашей документации по интерфейсу командной строки.

Пример сетевого приложения

В этом расширенном примере показано, как запустить тест или набор для вашего приложения, работающего в другом контейнере Docker в вашем конвейере.

Код приложения и файл Docker

Для начала настройте простое приложение Node.js и добавьте0060 Dockerfile в ваш репозиторий, который будет представлять тестируемое приложение.

Вот пример index.js :

Это простое приложение будет принимать любой входящий запрос на порт 8000 и отправлять простое ответное сообщение HTML, которое будет протестировано через некоторое время.

Файл Dockerfile довольно прост:

В этом примере расширяется образ node:14 Docker, копируются файлы приложения и сообщается контейнеру о необходимости запуска приложения с помощью index.js .

Тест Ghost Inspector

Перед запуском конвейера вам необходимо настроить набор с одним тестом в Ghost Inspector, который будет выполняться для этого приложения. Вот пример JSON, который можно импортировать в качестве теста, если вы следуете ему:

Вышеупомянутый тест будет в основном делать два утверждения:

- Assert заголовок

h3содержит текст “Hello Ghost Inspector!”. - Assert текст абзаца содержит «простое приложение Node.

js».

js».

Как только тест будет импортирован, вы получите возможность внести любые изменения в редакторе тестов:

После завершения теста сохраните его и перейдите к набору, чтобы получить набор Идентификатор из Настройки > Детали .

Настройка секретов конвейера

Перед настройкой первой сборки вам нужно вернуться в Bitbucket, чтобы настроить среду конвейера. В своем репозитории перейдите к Настройки > Конвейеры > Переменные репозитория.

Как минимум вам нужно будет добавить следующее:

-

GI_API_KEY— доступно в вашей учетной записи Ghost Inspector. -

GI_SUITE– идентификатор набора тестов Ghost Inspector, который вы хотите запустить для своего приложения. -

NGROK_TOKEN– доступно в вашей учетной записи ngrok.

Теперь конфигурация вашей среды должна выглядеть примерно так:

конфигурация bitbucket-pipelines.

yml

ymlДалее вам понадобится конфигурация конвейера. Перейдите к Pipelines и выберите Starter Pipeline и замените YAML следующим:

Обратите внимание на следующие важные детали:

- Приложение работает в фоновом режиме (

-d) под именемПриложение. - И приложение, и контейнеры CLI привязаны к одной и той же сети Docker с помощью

--network temp. - Пройдено

--apiKeyнепосредственно, чтобы он применялся в работающем контейнере. - Инициируйте VPN-туннель из контейнера CLI, используя

--ngrokTunnelсо значением местоположения/порта контейнера приложенияapp:8000в сети. - Опять же, используйте

--errorOnFail, чтобы сообщить конвейеру о сбое в случае сбоя выполнения пакета.

После того, как вы зафиксировали это изменение в репозитории, ваш Pipeline должен запуститься автоматически, и в течение минуты или двух вы увидите результат:

Подведение итогов

Вот и все! Если вы дошли до этого места, у вас должен быть работающий Bitbucket Pipeline, полностью протестированный набором тестов Ghost Inspector.

Если у вас возникнут проблемы с этим учебным пособием или возникнут какие-либо другие проблемы, не стесняйтесь обращаться к нашей службе поддержки и мы будем рады вам помочь.

Нефтепровод ВСТО (Восточная Сибирь – Тихий океан), Сибирь, Россия

Нефтепровод ВСТО (Восточная Сибирь – Тихий океан) протяженностью 4 188 км экспортирует сырую нефть из России на азиатско-тихоокеанские рынки Японии, Китая и Кореи.

Нефтепровод построен российской компанией «Транснефть» в два этапа. Она тянется от Тайшета до Козьмино, через Казачинское, Сковородино и Перевозную. Первая очередь газопровода была завершена в 2009 г., а вторая очередь – в декабре 2012 г. «Транснефть» также является оператором трубопровода.

«Нефтепровод ВСТО представляет собой систему протяженностью 4188 км».

В декабре 2014 года в систему были добавлены еще три нефтеперекачивающие станции, что увеличило мощность перекачки нефти на строящихся в рамках первой очереди станциях до 58 млн тонн в год.

Тарифное соглашение на строительство отвода от ВСТО до Комсомольского НПЗ подписано между Танснефтью и НК «Роснефть» в декабре 2014 года. Оно обеспечивает НПЗ восемь миллионов тонн нефти в год.

Поставка нефти

По трубопроводу транспортируется сырая нефть с месторождений Томской области и Ханты-Мансийского автономного округа в Западной Сибири.

Существующий нефтепровод Омск-Иркутск также соединяется с нефтепроводом на Тайшете и поставляет нефть из провинций Восточной Сибири.

Первая очередь ВСТО

Первая очередь газопровода включала строительство участка протяженностью 2 757 км (1 713 миль) от Тайшета в Иркутской области до Сковородино в Амурской области, а также ответвления от Сковородино до Дацина, Китай. Строительство началось в апреле 2006 года и осуществлялось рядом российских компаний, в том числе «Система СпецСтрой», «Краснодарстройтрансгаз», «Восток Строй», «Промстрой», «Амерко Инт» и «ИП Сеть Спб».

На первом этапе используются трубы диаметром 48 дюймов (1220 мм) с пропускной способностью 80 миллионов тонн сырой нефти в год. На трассе расположены 32 насосные станции, в том числе 13 с резервуарным парком общей емкостью 2,67 млн кубометров.

На трассе расположены 32 насосные станции, в том числе 13 с резервуарным парком общей емкостью 2,67 млн кубометров.

Этот первый этап также включал строительство экспортного терминала в Приморском крае и электростанции мощностью 35 МВт в Олекминске, которая использует сырую нефть в качестве топлива и необходима для питания насосных станций. На электростанции используются пять двигателей, работающих на сыром мазуте, поставленных Wärtsilä.

Инвестиции на этот этап составили около 14 млрд долларов (российская оценка стоимости проекта составляет около 200 млрд рублей).

В сентябре 2010 года CNPC подписала соглашение с «Транснефтью» на эксплуатацию филиала Сковородино – Дацин, Китай. Соглашение также включает сделку по поставке газа с «Газпромом» и сделку по поставке нефти с «Роснефтью». Ветка имеет длину 63,4 км, ширину 720 мм и мощность 15 млн тонн в год. Он был завершен в 2010 г., поставки начались в январе 2011 г.

Второй этап ВСТО II Второй этап газопровода включал строительство участка протяженностью 1 963 км (1 210 миль) от Сковородино до тихоокеанского терминала в Козьмино. Южный маршрут был выбран из-за близости Транссибирской магистрали. Институт ВНИИСТ спроектировал терминал, обслуживающий танкеры дедвейтом от 80 000 до 150 000 тонн.

Южный маршрут был выбран из-за близости Транссибирской магистрали. Институт ВНИИСТ спроектировал терминал, обслуживающий танкеры дедвейтом от 80 000 до 150 000 тонн.

«Инвестиции в первую фазу трубопровода ВСТО составили около 14 миллиардов долларов».

Российская оценка финансирования ВСТО II составляет от 320 до 330 млрд руб. На этом участке газопровода также предусматривались ответвления к нефтеперерабатывающим заводам в Хабаровске и Комсомольске-на-Амуре. На этом же этапе было построено 20 нефтеперекачивающих станций.

Трасса второй очереди газопровода проходит 882 км по Амурской области, 324 км по Еврейской автономной области, 247 км по Хабаровскому краю и 570 км по Приморью. Мощность второй очереди оценивается от 30 до 50 миллионов тонн сырой нефти в год.

Строительные работы по второй очереди выполняли ЗАО «Стройтрансгаз», «Велесстрой», «Стройновация» и «Группа ГМС-Гидромашсервис».

ЭЦН Исполнение O II Весь трубопровод имеет однополосную конструкцию. На участке от насосной станции Сковородино до насосной станции Хабаровск (1182 км) используются трубы диаметром 1067 мм, а на участке от Хабаровска до специального танкерного порта Козьмино (781 км) — трубы диаметром 1020 мм. Трубы в районах сейсмической активности имеют трехслойное покрытие из экструдированного полиэтилена для предотвращения разливов.

На участке от насосной станции Сковородино до насосной станции Хабаровск (1182 км) используются трубы диаметром 1067 мм, а на участке от Хабаровска до специального танкерного порта Козьмино (781 км) — трубы диаметром 1020 мм. Трубы в районах сейсмической активности имеют трехслойное покрытие из экструдированного полиэтилена для предотвращения разливов.

Бесплатная загрузка на сумму более 5000 долларов США

Загрузите наш отчет о прогнозах в области технологий, средств массовой информации и телекоммуникаций на 2019 годСтоимость до 5850 долларов США

В этом отчете мы рассмотрим 30 основных технологических тем на 2019 год, определяя победителей и проигравших тема. Этот отчет затронет все отрасли, помогая:

- Генеральным директорам/старшим сотрудникам: во всех отраслях понимать разрушительные угрозы их конкурентной среде

- Investors: Помогает управляющим фондами сосредоточить свое время на самых интересных инвестиционных возможностях в глобальных ТМ

Стандарты, руководящие документы для метода магнитной памяти металла

Стандарты для метода магнитной памяти металла:

- ISO 24497-1:2020(E) Неразрушающий контроль.

Магнитная память металла. Часть 1. Словарь и общие требования

Магнитная память металла. Часть 1. Словарь и общие требования - ISO 24497-2:2020(E) Неразрушающий контроль. Магнитная память металла. Часть 2. Контроль сварных соединений

- ГОСТ Р ИСО 24497-1-2009. Неразрушающий контроль. Метод магнитной памяти металла. Часть 1. Термины и определения

- ГОСТ Р ИСО 24497-2-2009. Неразрушающий контроль. Метод магнитной памяти металла. Часть 2. Общие требования

- ГОСТ Р ИСО 24497-3-2009. Неразрушающий контроль. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений

- ГОСТ Р 52330-2005. Неразрушающий контроль. Оценка деформаций промышленных и автомобильных конструкций. Общие требования

- ГОСТ Р 53006-2008. Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования

- ГОСТ Р 55044-2012.

Техническая диагностика. Подбор образцов для калибровки оборудования для измерения напряженно-деформированного состояния конструкционных материалов. Общие требования.

Техническая диагностика. Подбор образцов для калибровки оборудования для измерения напряженно-деформированного состояния конструкционных материалов. Общие требования. - ГОСТ Р 56663-2015. Неразрушающий контроль. Контроль качества технических изделий по остаточной намагниченности, образующейся при их изготовлении. Общие требования.

Методические документы по методу магнитной памяти металла:

- ГД 10-577-03. Типовая инструкция по контролю металла и продлению срока службы основных узлов котлов, турбин и трубопроводов тепловых электростанций

- ГД 34.17.446-97. Методические указания по техническому диагностированию труб поверхности нагрева паровых и водогрейных котлов

- ГД 34.17.437-95. Методические указания по инженерному диагностированию сварных соединений трубопроводов и сосудов

- ГД 51-1-98.

Методика оперативной компьютерной диагностики участков локальных газопроводов с использованием магнитной памяти металла

Методика оперативной компьютерной диагностики участков локальных газопроводов с использованием магнитной памяти металла - ГД 03-380-00. Инструкция по освидетельствованию шаровых сосудов и газгольдеров для хранения сжиженных газов под давлением

- ГД 03-410-01. Инструкция по комплексному инженерному обследованию изотермических сосудов для сжиженных газов

- Руководство по безопасности. Инструкция по диагностике подземных стальных газопроводов

- ГД 102-008-2002. Инструкция по диагностике технического состояния трубопроводов бесконтактным методом

- Р1-01.05 М-0183. Методические указания компании. Технические требования на входной контроль, ремонт установок погружных электронасосов (ПАО «Роснефть»)

- Р1-01.05 М-0012 УЛ-099. ООО «РН-ЮГАНСКНЕФТЕГАЗ» Методические указания.

Требования к входному контролю электротехнического подводного оборудования, качеству ремонта, освидетельствования и комплект поставки

Требования к входному контролю электротехнического подводного оборудования, качеству ремонта, освидетельствования и комплект поставки - Методика диагностики устья, эксплуатационной арматуры и напорной арматуры, отработавших нормативный срок службы (ПАО «Лукойл»)

- ГД 19.100.00-КТН-036-13. Регламент технического диагностирования и освидетельствования технологического оборудования. Процедуры технической диагностики производственных машин. Часть 2. Процедуры

- ГД 23.040.00-КТН-186-15. Магистральный трубопроводный транспорт нефти и нефтепродуктов. Техническая диагностика и гидроиспытания технологических трубопроводов. Процедура

- ГД НТЦ “Экспертлифт” 05-001-2002. Лифты пассажирские, спальные и грузовые. Неразрушающий контроль. Методические указания по магнитным испытаниям металлоконструкций лифтов

- ГД 05-112-2005.

Подъемные краны. Неразрушающий контроль. Методические указания по магнитному контролю (метод магнитной памяти металла) металлоконструкций грузоподъемных машин

Подъемные краны. Неразрушающий контроль. Методические указания по магнитному контролю (метод магнитной памяти металла) металлоконструкций грузоподъемных машин - СТО Газпром ГД 1.10-098-2004. Порядок проведения инженерного диагностирования трубопроводов и коллекторов технологического оборудования на газораспределительных станциях магистральных газопроводов

- СТО Газпром 2-2.3-085-2006. Методика проведения базового диагностического обследования подземных технологических трубопроводов подземных хранилищ газа

- СТО Газпром 2-1.9-089-2006. Прогнозирование технического состояния для возможного продления срока службы теплоэнергетического оборудования

- СТО Газпром 2-2.3-095-2007. Методические указания по диагностическому обследованию линейного участка магистральных газопроводов

- СТО Газпром 2-2.

3-112-2007. Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами

3-112-2007. Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами - СТО Газпром 2-2.3-173-2007. Инструкция по комплексному обследованию и диагностике магистральных газопроводов, склонных к коррозионному растрескиванию

- СТО Газпром 2-2.3-184-2007. Методика расчета и обоснования коэффициентов безопасности и устойчивости магистральных газопроводов на этапе эксплуатации и ремонта

- СТО Газпром 2-3.5-252-2008. Методика продления срока безопасной эксплуатации магистральных газопроводов

- СТО Газпром 2-2.3-253-2009. Методика оценки технического состояния и целостности газопроводов

- СТО Газпром 2-2.3-327-2009. Оценка напряженно-деформированного состояния технологических трубопроводов компрессорных станций

- СТО Газпром 2-2.

yml

yml

js».

js». Магнитная память металла. Часть 1. Словарь и общие требования

Магнитная память металла. Часть 1. Словарь и общие требования Техническая диагностика. Подбор образцов для калибровки оборудования для измерения напряженно-деформированного состояния конструкционных материалов. Общие требования.

Техническая диагностика. Подбор образцов для калибровки оборудования для измерения напряженно-деформированного состояния конструкционных материалов. Общие требования. Методика оперативной компьютерной диагностики участков локальных газопроводов с использованием магнитной памяти металла

Методика оперативной компьютерной диагностики участков локальных газопроводов с использованием магнитной памяти металла Требования к входному контролю электротехнического подводного оборудования, качеству ремонта, освидетельствования и комплект поставки

Требования к входному контролю электротехнического подводного оборудования, качеству ремонта, освидетельствования и комплект поставки Подъемные краны. Неразрушающий контроль. Методические указания по магнитному контролю (метод магнитной памяти металла) металлоконструкций грузоподъемных машин

Подъемные краны. Неразрушающий контроль. Методические указания по магнитному контролю (метод магнитной памяти металла) металлоконструкций грузоподъемных машин 3-112-2007. Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами

3-112-2007. Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами