Трубоволочильный цех схема – технология и оборудование — волочильные станы и станки

alexxlab | 14.01.2020 | 0 | Разное

5.4. Трубоволочильный стан

Трубоволочильный стан предназначен для уменьшения диаметра трубы при протягивании ее через волочильное кольцо.

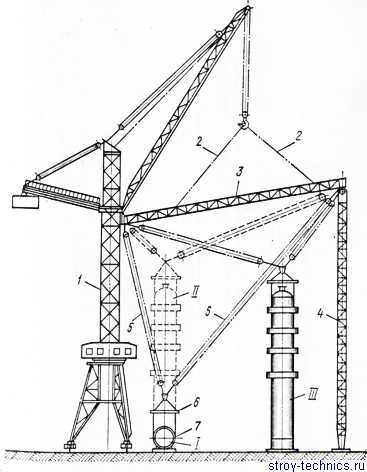

Подготовленная труба подается на загрузочный стеллаж, на котором с помощью длинноходового цилиндра в нее задается оправка. Труба с оправкой подается в волочильное кольцо, по другую сторону которого находится тянущая тележка 1 (рис. 5.9) с захватным приспособлением 2. Тележка сцепляется с цепью 3 и начинается процесс волочения. Цепь приводится в движение через рабочую звездочку 4, соединенную с двигателем 5 через цилиндрический редуктор 6. По окончании волочения тележка механически отключается от цепи и возвращается в исходное положение при помощи вспомогательного двигателя. Кинематическая схема привода тянущей тележки представлена на рис. 5.9.

Рис. 5.9

Усилие в начале волочения зависит от скорости захвата трубы. Для обеспечения минимальных механических нагрузок захват трубы производится на скорости захвата V3 = 0,1 ÷ 0,4 м/с с последующим плавным разгоном до скорости волочения. Скорость волочения определяется исходя из равномерности движения трубы в очаге деформации и составляет VB = 0,8 ÷ 1,5 м/с.

5.4.1. Требования к электроприводу

1. Поддержание скорости двигателя в течение процесса волочения (статическое падение скорости не более 6 %).

2. Большая перегрузочная способность как в переходных, так и в установившихся режимах при возможных скачках усилия волочения.

3. Протяжка происходит при постоянстве момента.

4. Широкий диапазон регулирования для обеспечения необходимых скоростей захвата и волочения.

5. Плавное регулирование скорости в данном диапазоне.

6. Возможность ослабления поля для увеличения скорости волочения при уменьшении усилия волочения, если это предусмотрено технологи-ческим процессом.

5.4.2. Расчетные выражения

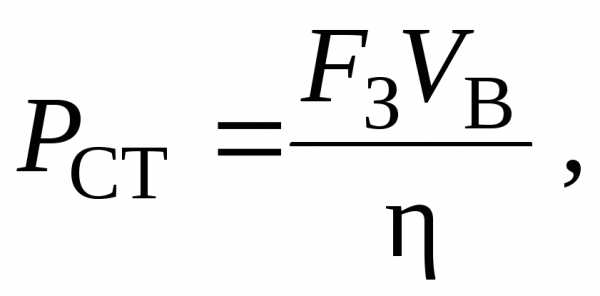

Статическая мощность на валу двигателя, Вт,

(5.19)

(5.19)

где F3 – усилие на ведущей звездочке цепи, Н; VB – скорость волочения, м/с; – КПД передачи.

F3 = FB+FT+FЦ , (5.20)

где FB – усилие волочения, Н; FT – усилие на перемещение тележки, Н; FЦ – усилие на перемещение цепи, Н.

(5.21)

где Q = mg – вес тележки, Н, масса которой равна m, кг; Х – коэффициент трения скольжения в подшипниках колес; d – диаметр цапф колес, мм; f – коэффициент трения качения ходовых колес, мм; D – диаметр колес, мм.

Усилие перемещения цепи

FЦ = 2m1gf1Lc , (5.22)

где m1 – масса одного метра цепи, кг/м; L – расстояние между осями звездочек; f1 – коэффициент трения цепи о направляющие.

Коэффициенты k и с в формулах (5.21) и (5.22) учитывают дополнительные силы сопротивления движению тележки и цепи.

Передаточное число редуктора при заданной скорости волочения и выбранной скорости двигателя

(5.23)

(5.23)

где R3 – радиус начальной окружности ведущей звездочки, м.

Момент волочения, Н·м,

(5.24)

(5.24)

Момент холостого хода, Н·м,

(5.25)

(5.25)

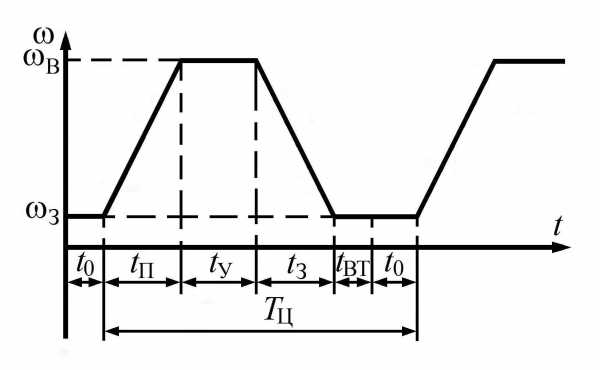

Далее вычисляют суммарный момент инерции, пути и время работы на отдельных участках тахограммы и длительность цикла, принимая t0 = 2 ÷ 4 с. Время возврата тележки tBT определяется исходя из скорости возврата VBT и длины трубы L.

Примерный вид тахограммы тележки показан на рис. 5.10, а варианты конструктивно-технологических параметров приведены в табл. 5.5.

Рис. 5.10

5.4.3. Варианты конструктивно-технологических параметров

Таблица 5.5

Технологические данные | Обозна- чение | Размер- ность | Варианты | ||||

1 | 2 | 3 | 4 | 5 | |||

Усилие волочения | FB | H | 196 000 | 490 000 | 753 000 | 441 000 | 147 000 |

Скорость захвата | V3 | м/с | 0,17 | 0,21 | 0,30 | 0,30 | 0,45 |

Скорость волочения | VB | м/с | 0,85 | 1,20 | 1,50 | 1,20 | 1,40 |

Скорость возврата | VBT | м/с | 3,0 | 3,6 | 2,9 | 3,5 | 4,0 |

Масса тележки | m | кг | 433 | 768 | 1021 | 569 | 312 |

Диаметр цапф колес | d | 50 | 75 | 81 | 48 | 39 | |

Диаметр колес | D | мм | 150 | 250 | 270 | 210 | 160 |

Длина трубы | L T | м | 10 | 14 | 15 | 8 | 8 |

Масса одного метра длины цепи | m1 | кг | 92 | 114 | 214 | 96 | 76 |

L | м | 11 | 18 | 18 | 13 | 11 | |

Коэффициент трения скольжения в подшипниках колес | Х | ‑ | 0,10 | 0,12 | 0,10 | 0,13 | 0,09 |

Коэффициент трения качения | f | ‑ | 0,08 | 0,085 | 0,08 | 0,09 | 0,08 |

КПД передачи | | ‑ | 0,72 | 0,69 | 0,70 | 0,71 | 0,67 |

Радиус начальной окружности звездочки | R3 | м | 0,25 | 0,41 | 0,47 | 0,32 | 0,2 |

Коэффициент трения цепи о направляющие | F1 | ‑ | 0,20 | 0,20 | 0,21 | 0,17 | 0,20 |

Коэффициенты учета дополнительных сопротивлений | c , k | ‑ | 3,0 | 2,5 | 3,1 | 3,0 | 3,0 |

Ускорение и замедление | a , b | м/с2 | 0,60 | 0,65 | 0,65 | 0,80 | 0,83 |

studfiles.net

Резка трубной заготовки в трубоволочильному цеху СинТЗ

Во втором трубоволочильном цехе СинТЗ завершается пусконаладка линии резки трубной заготовки на участке подготовки заготовки (УПЗ). Работы ведутся в рамках реализации инвестиционной программы предприятия по модернизации оборудования.

Преимущества новой линии разъяснил мастер участка УПЗ цеха В-2 Дмитрий Филимонов:

– Первым этапом технологической цепочки производства холоднодеформированных труб, широко применяемых в автомобильной промышленности, теплоэнергетике и жилищно-коммунальном хозяйстве, является порезка горячекатаной заготовки на мерные длины. От нашей работы напрямую зависит качество всех последующих этапов, поэтому неслучайно обновлению оборудования участка придается особое значение.

Новая механизированная линия резки трубной заготовки приходит на смену отрезному станку 9Д-151, выработавшему свой ресурс. Отличительная особенность – применение ленточнопильного станка чешского производства Pegas Саmеl 600, предназначенного для высокопроизводительной резки металла всех видов, включая высоколегированные стали.

Модули транспортной механизации станка – карман переменной емкости, подготовительный стеллаж, подводящий и отводящий рольганги, накопитель труб – спроектированы, изготовлены и смонтированы научно-производственной фирмой Метмаш (г. Екатеринбург). Обучение персонала участка работе на новом оборудовании проводится одновременно с пуско-наладкой.

Специалисты пусковой группы цеха В-2 отмечают современное конструкторское решение ленточнопильного станка. Новая механизированная линия обеспечивает возможность резки трубной заготовки как поштучно, так и плотом (плоским пакетом труб). Необходимые манипуляции с материалом производятся при помощи автоматики, что значительно облегчает труд резчиков, минимизируя ручные операции.Благодаря внедрению новой линии удастся понизить уровень шума и уменьшить концентрацию загазованности и запыленности рабочего места.

В реализации проекта активное участие принимают специалисты отделов главного механика и энергетика, центральной заводской лаборатории, отделов охраны окружающей среды охраны труда и промышленной безопасности, новой техники капитального строительства.

Запуск линии в эксплуатацию запланирован на конец апреля. Следующим этапом обновления оборудования цеха В-2 намечена модернизация заковочной машины AVS-63.

truba24.ru

Такелажные работы при монтаже оборудования колонного типа

Строительные машины и оборудование, справочник

Такелажные работы при монтаже оборудования колонного типаКатегория:

Такелажные приспособления

Такелажные работы при монтаже оборудования колонного типа

К аппаратам колонного типа относятся скрубберы, абсорберы, ректификационные колонны. Все эти аппараты, как правило, устанавливают вертикально на железобетонные фундаменты, металлические подставки или балочные перекрытия. Методы монтажа аппаратов колонного типа во многом зависят от высоты опор, на которые их устанавливают.

Аппараты массой до 20—30 т при наличии самоходных кранов большой грузоподъемности устанавливают целиком. Если на аппарате нет специальных деталей, за которые его можно строповать, то к нему приваривают ложные штуцера, выполненные из труб или других профилей. Детали для строповки должны находиться выше центра тяжести аппарата, чтобы при его подъеме из горизонтального положения в вертикальное центр тяжести оставался ниже места строповки и аппарат все время был в вертикальном положении.

Если масса аппарата превышает грузоподъемность одного крана, применяют два или три крана; последовательность монтажа от этого не меняется.

Существует несколько методов монтажа аппаратов колонного типа большой массы: наращивание, подращивание, скольжение, поворот вокруг шарнира, метод падающей стрелы, безъякорный, выжимания и скольжения с использованием четырех монтажных мачт и монтажных кранов.

Методом наращивания монтируют элементы царги массой до 20 т с помощью кранов, порталов или мачт. Это очень трудоемкий метод, так как царги соединяют между собой на высоте, для чего возводят подмости и площадки. Сначала устанавливают нижнюю часть аппарата и закрепляют, затем на нее помещают вторую, третью части и т. д. Отдельные царги соединяют между собой болтами или сваркой.

На рис. 105 показана схема монтажа скруббера методом наращивания. Скруббер устанавливают при помощи монтажного крана. Нижняя часть скруббера уже установлена на фундамент, на ней для удобства работы расположены площадки, с которых собирают верхнюю и нижнюю части и сваривают их. Сваренные верхнюю и нижнюю части поднимают с использованием стропов и траверсы, которая предохраняет верхнюю часть от сминания.

Методом подращивания (см. рис. 98) аппарат монтируют, начиная с верхней его части. С помощью двух мачт или портала верхнюю часть аппарата поднимают на небольшую высоту. Под нее подтаскивают вторую (сверху) секцию, их соединяют и вместе поднимают немного выше третьей секции.

Очередную секцию подтаскивают по путям, специально подготовленным для этой цели. Стропы крепят к секции за проушины или обвязывают ее тем же канатом, которым ее подтаскивали. В качестве тягового приспособления используют трактор или лебедку. После подтаскивания третьей секции первые две опускают и соединяют все три секции. Затем в такой же последовательности поднимают остальные секции аппарата.

При данном методе все работы по соединению секций аппарата между собой выполняют на незначительной высоте с подмостей.

Методом скольжения аппарат устанавливают целиком. Сначала аппарат полностью собирают на земле в горизонтальном положении. После сборки и испытания его подают к месту установки. Часто сборку выполняют непосредственно на месте установки. Затем с помощью двух мачт или стреловых кранов аппарат поднимают в вертикальное положение, подтаскивая его нижнюю часть.

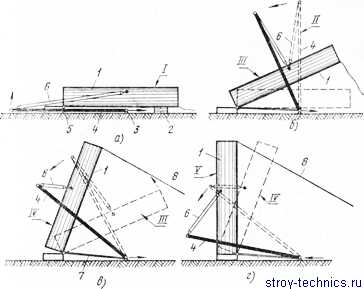

Рис. 105. Схема монтажа скруббера методом наращивания:

1— монтажный кран, 2 — строп. 3 — траверса, 4— верхняя часть скруббера, 5 — площадка, 6 — нижняя часть скруббера

При подъеме аппарата нижняя часть его скользит по земле на санях или по предварительно уложенным рельсам или балкам. Для облегчения скольжения нижнюю часть подтаскивают лебедкой или трактором. При этом методе строповка отличается от обычной тем, что при подъеме аппарата строп вращается на ложном штуцере, приваренном, к аппарату, Чтобы канат не скользил, на штуцер надевают трубу, которая скользит по ложному щтуцеру, не меняя положения стропа. Концы каната соединяют, сжимами. Этим .методом монтируют не только аппараты‘башенного типа, но и другие конструкции.

Метод подъема аппаратов путем поворота вокруг шарнира (рис. 106, а) широко используют при монтаже аппаратов колонного типа. Поднимаемый аппарат показан в промежуточном положении — он оторван от земли, но еще не установлен вертикально. Монтаж выполняют с помощью двух грузоподъемных трубчатых мачт. Аппарат соединен шарниром с фундаментом 1.1, на котором он будет установлен. Мачты расчаливают в четырех плоскостях шестью вантами. Для подъема аппарата используют два полиспаста.

Рис. 106. Схемы монтажа аппаратов колонного типа:

а—путем поворота вокруг шарнира с помощью двух мачт, б — при помощи падающей стрелы; 1 — ванты, 2 — полиспасты, 3, 4 — расчалки, 5, 8, 12 — оттяжки, 6 — аппарат, 7, 13 — лебедки, 9 — шарнир, 10 — трубчатые мачты, 11 — фундамент, 14 — А-образный шевр, 15 — тяговый канат

Рис. 107. Схема монтажа аппарата колонного типа методом поворота вокруг шарнира с помощью двух самоходных гусеничных кранов:

1 — краны, 2 — поднимаемый аппарат, 3 — шарнир, 4 — фундамент, 5 — шпальные клетки

Для предохранения поднимаемого аппарата от боковых смещений служат две боковые расчалки. В связи с тем что полиспастами не всегда удается довести аппарат до вертикального положения, применяют оттяжку, закрепленную к лебедке.

Чтобы предохранить аппарат от опрокидывания при пересечении центром его тяжести вертикальной плоскости, проходящей по оси шарнира, используют оттяжку, соединенную с лебедкой. Обе грузоподъемные мачты скреплены между собой расчалкой. Для восприятия горизонтальных усилий, возникающих во время подъема аппарата, шарнир соединяют оттяжкой с якорями.

Разновидностью этого метода монтажа является монтаж с помощью двух самоходных гусеничных кранов (рис. 107). Он значительно экономичнее предыдущего, так как при нем почти не используется такелажная оснастка. Аппарат, поднимаемый с помощью кранов, соединяют шарниром с фундаментом, на который он будет установлен. Под аппарат укладывают шпальные клетки, служащие для предохранения аппарата от повреждений. В процессе подъема аппарата самоходные краны перемещаются по направлению к фундаменту.

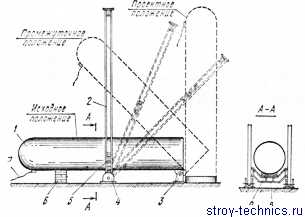

При монтаже методом падающей стрелы (см. рис. 106, б) поднимаемый аппарат выкладывают горизонтально на шпальных клетках.

Рис. 108. Схема монтажа аппаратов безъякорным методом:

а — исходное положение перед подъемом, б — подъем портала, в — опускание аппарата, г — опускание портала; 1 — поднимаемый аппарат, 2 — шпальная клетка, 3 —шарнир, 4 — портал, 5 — шарнир аппарата, 6— полиспаст, 7 — расчалка, 8 — оттяжка; I—V — положения аппарата в процессе подъема

Нижнюю его часть соединяют шарниром с фундаментом. В качестве грузоподъемного приспособления используют А-образный шевр, который может поворачиваться в процессе подъема аппарата. Шевр соединен с аппаратом тяговым канатом. Для предотвращения сдвига аппарата из плоскости подъема служат расчалки. Для плавного опускания аппарата на фундамент в конце подъема применяют оттяжку, соединенную с лебедкой.

Для восприятия горизонтальных усилий, возникающих в процессе подъема, служит оттяжка. Подъем осуществляется полиспастом с помощью лебедки. При работе лебедки полиспаст сокращается по длине и тянет А-образный шевр. Поскольку шевр соединен с аппаратом канатом, аппарат начинает подниматься, поворачиваясь вокруг шарнира. Шевр в данном случае поворачивается вокруг своей оси и, как бы падая, увле- кает за собой поднимаемый аппарат.

Рис. 109. Схема подъема аппарата колонного типа бестроссовым методом: 1 — поднимаемый аппарат, 2 —портал, 3— шарнир аппарата, 4 — шарнир портала, 5 — спаренный гидравлический домкрат, 6 — шпальная клетка, 7 — оттяжка, 8 — траверса, 9 — шарнир между опорой аппарата и траверсой

При безъякорном методе монтажа (рис. 108) якорь используют только для установки лебедок и тормозной расчалки. Для монтажа применяют качающийся портал. Его прикрепляют к шарниру примерно у центра тяжести аппарата, а поднимаемый аппарат — к шарниру, соединяющему его с фундаментом. Оголовок портала и верхнюю часть аппарата раскладывают в противоположные друг от друга стороны. Под аппарат под- кладывают шпальную клетку. Стропуют аппарат на 500—1000 мм выше центра тяжести (в зависимости от его высоты). Шарниры во избежание смещения соединяют между собой жесткой расчалкой.

Сначала с помощью полиспаста начинают поднимать портал. Затем до определенного угла поднимают аппарат. После перехода центра тяжести через вертикальную ось аппарат медленно устанавливают на осно- ванне, удерживая его тормозной оттяжкой, соединенной с трактором или лебедкой. Затем портал опускают в первоначальное положение.

Бестросовый метод (рис. 109) сходен с безъякорным. Во всех ранее описанных методах в качестве грузоподъемных приспособлений применялись полиспасты с большим количеством каната. При бестросовом методе полиспасты и канаты не используют. В качестве грузоподъемного механизма служат спаренные домкраты 5, которые перемещаются по порталу. Портал может быть с жесткими рамными узлами вверху или боковыми вантами.

Поднимаемый аппарат устанавливают в исходное положение на Шпальную клетку и шарнир. На шарнире располагается портал. Между стойками портала помещают спаренные домкраты, которые закреплены на траверсе. Траверса, в свою очередь, через шарнир соединена с опорой, которая жестко прикреплена к поднимаемому аппарату.

Во время подъема первые спаренные домкраты медленно поднимают траверсу, а вместе с ней аппарат на 150—200 мм. После этого их закрепляют крюком за портал. Затем включают в работу вторые спаренные домкраты, которые поднимаются на такую же высоту и их также закрепляют за конструкции портала. Циклы работы домкратов повторяются, и по мере подъема траверсы с домкратами поднимаемый аппарат переходит в промежуточное положение.

В связи с тем что траверса шарнирно скреплена с аппаратом в определенной точке, портал во время подъема переходит в наклонное положение, поворачиваясь вокруг шарнира. Аппарат во время подъема поворачивается вокруг шарнира. При подходе аппарата к проектному положению в работу включается оттяжка, с помощью которой аппарат опускается в проектное положение.

Метод выжимания (рис. 110) используют при монтаже аппаратов колонного типа, а также при монтаже самомонтирующихся козловых кранов и опор кабельных кранов, но с небольшими изменениями. Подготовленный к подъему аппарат устанавливают на шпальные клетки. Аппарат обстраивают трубопроводами, площадками, лестницами и в готовом виде устанавливают в вертикальное положение. Нижний конец аппарата помещают на шарнир 4, вокруг которого аппарат будет поворачиваться при переходе из исходного положения в проектное. Аппарат охватывают хомутом, который имеет вверху шарнир для соединения с толкателями, расположенными с двух сторон. Толкатели шарнирно соединены с опорными монтажными тележками, к которым крепят стяжные полиспасты, соединенные другими концами с шарниром. Монтажные тележки устанавливают на рельсы, по которым они передвигаются. Для подъема аппарата включают в работу стяжные полиспасты. Сокращаясь по длине, они с помощью толкателя 2 выжимают аппарат. Во время работы тележки передвигаются по рельсам, и аппарат выходит в промежуточное положение. Перед выходом аппарата в проектное положение в работу включается оттяжка, которая дает возможность аппарату медленно опуститься на фундамент.

Метод скольжения с использованием четырех монтажных мачт применяют в тех случаях, когда масса поднимаемого аппарата превышает 200 т.

Рис. 110. Схема монтажа аппарата колонного типа методом выжимания:

1 — поднимаемый аппарат, 2 —толкатель, 3 — хомут, 4 — шарнир, 5 —полиспаст, 6 — рельсы, 7 —шпальная клетка, 8 — тележка, 9 — оттяжка

Поднимаемый аппарат укладывают горизонтально. Нижнюю масть.аппарата закрепляют на санях. Монтаж выполняют четырьмя мачтами с помощью четырех полиспастов. Мачты раскрепляют вантами.

Рис. 111. Схема монтажа аппарата колонного типа методом скольжения с помощью четырех монтажных мачт (а), узлы крепления аппарата за верх (б) и за корпус (в):

1 — поднимаемый аппарат, 2 — грузоподъемные полиспасты, 3 — вант, 4, 10 — балансирные траверсы, 5 — монтажные мачты, 6 — фундамент, 7—9 — тяговые полиспасты, 8 — сани

Сани соединяют с полиспастом, который закрепляют за фундамент, и затем с его помощью подтягивают сани с установленным на них аппаратом.

Для контроля передвижения сани закрепляют с противоположной стороны полиспастом, соединенным с якорем. С помощью четырех полиспастов аппарат поднимают до вертикального положения. Чтобы облегчить скольжение, низ аппарата подтягивают с помощью полиспаста. Балансирные траверсы служат для предотвращения перегрузки полиспастов. Если аппарат стропуют за верх, применяют балансирные траверсы, изображенные на рис. 111, б, если за корпус — траверсы, показанные на рис. 111, в.

Монтаж с использованием монтажных кранов наиболее рационален, так как при этом не требуется дополнительных грузоподъемных монтажных приспособлений. Однако в большинстве случаев масса аппаратов колонного типа значительно превышает грузоподъемность монтажных кранов. Поэтому такие аппараты монтируют с помощью двух, трех и более монтажных кранов.

На рис. 112 представлена схема монтажа аппаратов колонного типа с помощью трех гусеничных кранов различной грузо- подъемности. Аппарат сначала поднимают горизонтально, а затем надвигают на фундамент. После этого подъем производит гусеничный кран, расположенный у верха аппарата. Аппарат переводят в вертикальное положение, переворачивая в воздухе. При этом большое внимание необходимо уделять правильному выбору мест строповки с тем, чтобы не было перегрузки кранов из-за смещения центра тяжести аппарата.

При монтаже аппаратов колонного типа кроме гусеничных применяют пнев- моколесные и башенные краны.

Рис. 112. Схема монтажа аппаратов колонного типа с помощью трех гусеничных кранов различной грузоподъемности

К башенному крану чуть ниже места опирания стрелы крепят решетчатый ригель, который вторым концом опирается на монтажную мачту. Монтажную мачту в одной плоскости расчаливают вантами (на рисунке условно не показаны). Мачты и ригель устанавливают башенным краном с помощью стропов. К ригелю и верху мачты крепят грузоподъемные полиспасты.

Для подъема аппарата применяют траверсу.

Поднимаемый аппарат может быть доставлен к месту монтажа в горизонтальном положении в любую точку в зоне действия полиспастов (положение 1). Аппарат стропуют к траверсе и поднимают с помощью полиспастов в положение II. Затем с помощью полиспастов поднимаемый аппарат устанавливают под полиспастами (положение III). Описанный способ монтажа удобен тем, что монтажные приспособления — опорную ногу, мачту, ригель и полиспасты — монтируют непосредственно башенным»краном.

Монтаж аппаратов с использованием вертолетов применяют в Труднодоступных местах, где обычные грузоподъемные : средства использовать невозможно; Вертолетами монтируют также газопроводы, трубопроводы, мосты, дымовые трубы, телевизионные башни.

При монтаже аппаратов колонного типа возникают затруднения из-за негабаритности оборудования. Например, скруббер-каплеуловитель имеет диаметр 4,5 м при высоте 45 м. В каждом отдельном случае вопрос доставки такого оборудования решается в зависимости от места расположения завода-изготовителя оборудования и монтажной площадки. В некоторых случаях негабаритное оборудование доставляют водным путем.

Рис. 113. Схема монтажа аппаратов колонного типа с помощью башенного крана и монтажных приспособлений:

1 — башенный кран, 2 — стропы, 3 — ригель монтажного приспособления, 4 — опорная нога приспособления (мачта), 5 — грузоподъемные полиспасты, 6 — траверса, 7 — монтируемый аппарат; /—/// —положения аппарата в процессе монтажа

Рис. 114. Схема транспортирования скруб- бера-каплеуловителя на автотранспортном устройстве АТУ-25:

1 — автомобиль, 2 — гидроцилиндры. 3 — подъемная балка. 4 — несущая балка, 5 — винтовые стяжки, 6 — элементы скруббера. 7 — фиксаторы, 8 — задняя тележка, 9 — ребра

При близком расстоянии, когда это экономически целесообразно, оборудование транспортируют автомобильным транспортом. На рис. 114 представлена схема транспортирования четырех блоков скруббера на автотранспортном устройстве АТУ-25.

Автотранспортное устройство представляет собой полуприцеп, скомплектованный из типовых узлов заводского изготовления. Элементы скруббера крепят с помощью фиксаторов и винтовых стяжек. Элементы скруббера опираются на несущую балку с помощью ребер. Несущая балка одним концом опирается на седельное устройство тягача, а вторым — на балку задней тележки. Задняя тележка грузоподъемностью 20 т соединена с несущей балкой и двумя амортизаторами, предназначенными для смягчения толчков при транспортировании. Подъемная балка опирается на гидро- цилиндры тягача сферическими подпятниками. С помощью гидроцилиндров подъемная балка может поднимать несущую балку вместе с грузом на высоту до 550 мм, что значительно увеличивает дорожный просвет.

АТУ-25 оснащено ручным гидравлическим и автоматическим канатным управлениями задней тележки. Ручное управление обеспечивает движение АТУ-25 по дороге шириной 6 м с радиусом поворота 10 м, причем все колеса движутся по дорожному полотну, а максимальное смещение оси несущей балки от центра дороги в сторону поворота может быть равно 6,4 м. Канатное управление действует автоматически и обеспечивает движение по дорогам шириной,6 м с радиусом поворота не менее 13 м.

Доставленные на приобъектный склад элементы скруббера складируют, укрупняют и проводят контрольную сборку их. В процессе укрупнения и контрольной сборки элементы скруббера оснащают строповочными устройствами и площадками для подхода к соединяемым элементам во время монтажа.

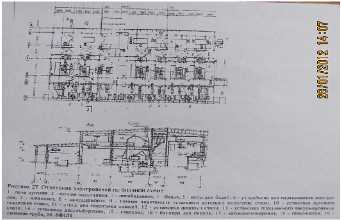

На рис. 115 показан план площадки для монтажа четырех скрубберов-каплеуловителей с помощью вертолета. Общая масса монтируемого оборудования — 430 т.

Рис. 115. План строительно-монтажной площадки при монтаже скрубберов – кап/веулови- телей с помощью вертолета МИ-10К:

1 — приобъектный склад, 2 — постоянная шоссейная дорога, 3— железная дорога, 4— площадка для стоянки вертолета, 5—вертолет, 6 — площадка для складирования оборудования и конструкций, 7 — козловой кран, 8 — площадка для укрупнительной сборки, 9, 10—гусеничные краны, 11 — площадка для контрольной сборки, 12 — забор, 13 — площадка для хранения подготовленного к монтажу оборудования и металлоконструкций, 14 — стенды для контрольной сборки, 15 — бытовые помещения, 16 — временная шоссейная дорога, 17 — прожекторы, 18 — трубоволочильный цех, 19 — место монтажа скрубберов, 20—площааха для хранения такелажных и монтажных приспособлений, 21 — кран-балка

Оборудование на приобъектный склад прибывает по шоссейной и железной дорогам. Негабаритные секции скрубберов транспортируют с завода-изготовителя на автотранспортном устройстве АТУ-25. Грузоподъемность устройства АТУ-25 — 28 т.

Оборудование, прибывающее по железной дороге, разгружают козловым краном, а оборудование, прибывающее на АТУ-25,— гусеничным краном. Для контрольной сборки элементов скруббера используют гусеничный кран.

Вся территория приобъектного склада разделена на площадки: для складирования оборудования и конструкций, укрупнительной сборки, контрольной сборки, для хранения подготовленных к монтажу блоков и для стоянки вертолета. На территории площадки для контрольной сборки использованы четыре стенда. За территорией приобъектного склада расположены бытовые помещения. Оборудование и конструкции, которые монтируются внутри трубоволочильного цеха, подаются по временной шоссейной дороге.

На крыше цеха установлены три прожектора, которыми освещают склад ночью. Около места монтажа четырех скрубберов находится площадка для хранения и складирования такелажа и монтажных приспособлений. Прибывающие приспособления разгружают с помощью кран-балки, расположенной внутри здания.

Такелажные работы на складе заключаются в строповке, перемещении и расстроповке складируемого и укрупняемого оборудования и металлоконструкций. При этом применяют обычную такелажную оснастку и монтажные приспособления.

Рис. 116. Пробный монтаж скруббера-каплеуловителя на приобъектном складе: а — начальный момент подъема, б — опускание элемента скруббера на нижестоящий элемент в процессе контрольной сборки

На приобъектном складе элемент стропует та же бригада такелажников, которая ведет монтаж. Элементы скруббера опускают по направляющим, которые устанавливают на нижележащий элемент.

Нижние элементы скруббера подают через оставленный в стене проем и с помощью гусеничного крана устанавливают на фундамент. Элементы стропуют трехветвевыми стропами. После закрепления первых элементов на фундаментах на них гусеничным краном устанавливают следующие по высоте элементы. Последующие четыре эдемента скрубберов монтируют с помощью вертолета. На рис. 116, а показана строповка элемента скруббера трехветвевым стропом в процессе контрольной сборки. Установка одного элемента скруббера на другой с направляющими на нижнем скруббере показана на рис. 116, б. Между экипажем вертолета и бригадой такелажников постоянно поддерживается радиосвязь.

Вертолет поднимает элементы скруббера с площадки и переносит их к месту установки. Затем элемент скруббера опускают в проектное положение. В процессе работы вертолетом создается сильный воздушный поток, поэтому такелажники должны работать с закрепленными монтажными поясами. После установки каждый последующий элемент закрепляют к ранее установленному.

Реклама:

Читать далее: Монтаж оборудования и конструкций спаренными кранами

Категория: – Такелажные приспособления

Главная → Справочник → Статьи → Форум

stroy-technics.ru

50. Устройство электросталеплавильных цехов. Технологическая схема работы эспц.

Устройство электросталеплавильных цехов:

Основные цехи: электросталеплавильный (ЭСПЦ), электрошлакового (ЭШП), вакуумдугового (ВДП) или плазменнодугового (ПДП) плавления, цехи порошковой металлургии.

Вспомогательные цехи: отделение чистки и смазки изложниц, двор изложниц, отделение разделения слитков, в настоящее время в основном применяют МНЛЗ.

Комплекс, обеспечивающих цехов и складов включает: цех обжига известняка, кислородный цех, склады огнеупоров и ферросплавов, ремонтные цехи, адмистративно-бытовой комплекс.

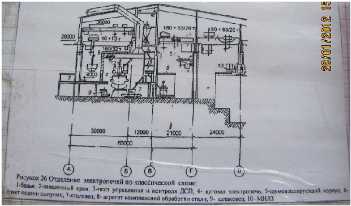

Основные инженерные сооружения: электрораспределительные устройства и подстанции, водоочистные сооружения, установки газоочистки, компрессорные, бассейны отстойников и шламонакопителей, галереи ленточных конвейеров с узлом перегрузок. Один из вариантов ЭСПЦ первого типа (рис26).

Технологическая схема работы ЭСПЦ:

Современная технология предполагает работу электропечей как с металлошихтой, состоящей из стального лома и металлических окатышей, так и стального лома и жидкого чугуна. Стальной лом доставляют в шихтовое отделение в контейнерах по ж/д путям или автотранспортом. С помощью крана его перегружают в корзины или бадьи, часть лома поступает россыпью и используется для дозагрузки в корзины. Для снижения расхода электроэнергии металл в корзинах нагревают теплом, отходящим от электроэнергии. Для этого корзину с металлом помещают в печи. После нагрева корзины поднимают завалочными кранами и металлолом загружают в электропечь. Сыпучие материалы и ферросплавы доставляют конвейерами и распределяют по расходным бункерам реверсивными передвижными конвейерами. Из этих расходных бункеров материалы через систему питателей, весов, дозаторов и конвейера направляются в распределительную воронку и далее в один из наклонных желобов для разгрузки через свод в печь. Электропечи используют только для расплавления скрапа и окатышей, удаление фосфора и окисления углерода. Рафинирование и легирование металла, а также доведения его температуры до величины, требуемой для разливки, проводят в ковше на установках внепечной обработки стали.

Схема работы цеха включает организацию основных технологических операций: подачу, загрузку скрапа, жидкого чугуна, сыпучих материалов и ферросплавов, ввод в электропечь кислорода и науглироживателя, изъятие из электропечи шлака, слив из электропечи металла, заправку электропечи, подготовку к плавке сталеплавильных печей, ремонтные и другие работы. Современная организация работ со скрапом включает подготовку скрапа к плавке в скрапоразделочном цехе, погрузку скрапа магнитными и грейферными кранами в бадьи и передачу их к эл. печам специальным автотранспортом и ж/д транспортом.

Основное производственное отделение ЭСПЦ – главное здание, где размещены электропечи, агрегаты внепечной обработки стали, МНЛЗ, основное технологическое и транспортное отделение.

В печном пролёте размещаются электропечи, установленные в шумопылезащищенные кожухи, с печными электроподстанциями, с участками подачи бадей с шихтой и участком ремонта сводов электропечей.

В бункерном пролёте располагаются бункера с сыпучими и ферросплавами для хранения, дозирования и загрузки в электропечах, в сталеразливочные ковши при выпуске стали из печей и в ковши при обработке стали на агрегатах комплексной обработки.

В ковшевом пролете размещены агрегаты комплексной обработки стали (АКОС) с независимыми от печей сталевозами, что позволяет избежать возможных задержек во времени плавки, когда электропечь и АКОС обслуживаются одним сталевозом.

В раздаточном пролете размещаются приёмные части поворотных стендов МНЛЗ, устройства и для сушки и разогрева ковшей и другое оборудование.

В шихтовом пролёте размещаются ямные бункера для скрапа и выделены площадки для складирования контейнеров (совков) со скрапом.

Транспортный пролёт предназначен для автобадьевозов, транспортирующих скрап из шихтового пролёта к электропечам, и для автошлаковозов, вывозящих шлак из под электропечей на шлаковый двор. Транспортный пролёт обслуживается кран-балками. В нём установлены весы для каждой электропечи, на которых взвешивают бадьи со скрапом.

В печном пролёте расположены электропечи в шумопылезащитных кожухах с печными подстанциями. В пролёте размещены агрегаты комплексной обработки жидкой стали. Между каждыми двумя электропечами размещены бункера для хранения заправочных материалов. Каждая электропечь обслуживается отдельной системой улавливания, охлаждения и очистки печных газов. Отсос газов происходит от отверстия в своде эл. печи и от шумопылезащитных кожухов.

В бункерном пролёте размещается транспортная система, подающая металлизированные окатыши, известь, ферросплавы и другие материалы в бункера электропечей, АКОС и в бункера заправочных материалов. В торцах бункерного пролёта размещены установки хранения пыли в бункерах, окомкования пыли и погрузки пыли в автотранспорт в отвал или переработку.

В распределительном пролёте размещены установки порционного вакуумирования стали, для продувки аргоном через погружаемую фурму и для подогрева ковшей. В пролёт входят приёмные стенды для сталеразливочных ковшей МНЛЗ, и в нем уложены ж/д пути для сталевозов. С обоих торцов распределительного пролёта пристроены помещения перестановки контейнеров, в которые подаются ферросплавы и др. распределительный пролёт обслуживается разливочным краном. Подают бадьи к электропечи и загружают в них сарап специальными быстроходными загрузочными кранами. В ЭСПЦ скрап подаётся россыпью или в контейнерах на ж/д платформы в шихтовом пролёте ЭСПЦ, где перегружаются в бадьи. Ж/д тележками бадьи со скрапом передаются к электропечи и загрузочными кранами скрап заваливается в электропечь. Также при производстве сталидо 40% жидкого чугуна. На спец. оборудованных площадках тележки подвозят жидкий чугун и заливают в печь заливочным краном (рис. 30).

Металлические окатыши, сыпучие материалы и ферросплавы от мест хранения и погрузки подаются системой транспортёров в бункера над электропечами, а от туда по системе конвейеров, питателей, весовых дозаторов, латков и воронок в эл.печь и отверстия в своде. Металлические окатыши, известь подают в печь непрерывно по ходу плавки, а другие материалы отдельными порциями. Образующиеся по ходу плавки шлак самотёком стекает через порог рабочего окна печи в шлаковый ковш, слив металла из электропечи. Металл из печи сливается в сталеразливочный ковш. В ЭСПЦ ковш жидкой стали подают на внепечную обработку для этого ковш с жидкой сталью разливочным краном снимают со сталевоза и переставляют на сталевоз АКОС. Заправляют электропечь после полного слива металла и шлака через 8-10 плавок магнезитным порошком, подающимся в главное здание ЭСПЦ конвейерным транспортом в расходные бункера с дозировочными устройствами. Используются машины центробежные для общей заправки и торкред-машины для выборочной заправки.

51. внепечная обработка стали

. Внепечная обработка стали — промежуточный передел между выплавкой стали и её разливкой — является относительно новым переделом и обязан своим развитием и успехами в первую очередь достижениям физической химии металлургических процессов и гидродинамики. Внепечная обработка стали начала активно применяться с 60-х годов, главным образом для повышения производительности дуговых сталеплавильных печей и конвертеров, позволяя вынести часть процессов рафинирования из этих агрегатов в ковш. Однако уже начало внедрения современных процессов внепечной обработки показало, что они позволяют существенно улучшить качество стали (механические свойства, коррозионную стойкость, электротехнические показатели и др.), но и получить сталь с принципиально новыми свойствами. Повышение качества стали привело к росту работоспособности машин и конструкций при уменьшении их массы. Другим важным фактором, обеспечившим этот результат, явилась возможность гарантированно получать сталь с узкими пределами содержания элементов. Это позволило уменьшить коэффициент запаса прочности, учитываемый при проектировании, с обычных 1,5 — 3,0 до 1,2 — 1,4, то есть примерно в два раза при сохранении низкого качества стали, её однородности, низкого содержания включений.

[править]

Особенности внепечной обработки

Металлургические процессы, обеспечивающие получение указанных результатов, эффективнее протекают при внепечной обработке, чем в сталеплавильных печах благодаря ряду особенностей внеагрегатной обработки:

а) создание наиболее благоприятных термодинамических условий для развития данного процесса, в частности наводка шлака, обеспечивающего наиболее глубокую десульфурацию; б) увеличение скорости взаимодействия с газовой фазой или шлаком вследствие дробления металла на порции (капли) с развитой контактной поверхностью; в) повышение интенсивности массопереноса в металле вследствие его дробления на порции (капли) и, следовательно, увеличение градиента концентраций растворённых в нём элементов.

Результаты внепечной обработки определяются принятыми методами и технологией, с помощью которых она осуществляется. Новые технологии обработки металла как в сталеплавильных печах, так и главным образом вне их, привели к заметному увеличению масштабов производства стали и сплавов, однородных по свойствам и содержащих ничтожно малое количество газов, неметаллических включений. Связанное с этим усложнение технологии оправдывается достигаемыми результатами в отношении качества и надёжности металлопродукции.

[править]

Методы внепечной обработки

Методы внепечной обработки стали могут быть условно разделены на простые (обработка одним способом) и комбинированные (обработка металла несколькими способами одновременно). К простым методам относятся: 1) обработка металла вакуумом; 2) продувка инертным газом; 3) обработка металла синтетическим шлаком, жидкими и твёрдыми шлаковыми смесями; 4) введение реагентов в глубь металла.

Основными недостатками перечисленных простых способов обработки металла являются: а) необходимость перегрева жидкого металла в плавильном агрегате для компенсации падения температуры металла при обработке в ковше; б) ограниченность воздействия на металл.

Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных или комплексных способов, когда в одном или нескольких последовательно расположенных агрегатах осуществляется ряд операций. Выбор необходимого оборудования определяется той или иной технологией обработки металла. Несмотря на многоплановость задач, возникающих при решении проблемы повышения качества металла методами вторичной металлургии, используемые при этом приёмы немногочисленны: а) интенсификация процессов взаимодействия металла с жидким шлаком или твёрдыми шлакообразующими материалами путём организации интенсивного перемешивания; б) интенсификация процессов газовыделения путём обработки металла вакуумом или продувкой инертным газом; в) интенсификация процессов взаимодействия с вводимыми в ванну материалами для раскисления и легирования (подбор комплексных раскислителей оптимального состава, введение раскислителей в глубь металла в виде порошков, блоков, с помощью специальной проволоки, искусственное перемешивание с целью облегчения условий удаления продуктов раскисления и т. д.).

Внепечная обработка металла комбинированными методами может производиться: а) в обычном сталеразливочном ковше с футеровкой из шамота и с вертикальным стопором; б) в сталеразливочном ковше с футеровкой из основных высокоогнеупорных материалов и стопором шиберного типа; в) в сталеразливочном ковше, снабжённом крышкой; г) в сталеразливочном ковше, оборудованном для вдувания газа или газопорошковой струи снизу через смонтированные в днище устройства; д) в установке ковш-печь с крышкой (сводом), через которую опущены электроды, нагревающие металл в процессе его обработки; е) в агрегате типа конвертера с продувкой металла кислородом, аргоном; ж) в агрегате типа конвертера, снабжённом оборудованием для вакуумирования расплава и т. д.

В процессе внепечной обработки стали происходит охлаждение металла, что, естественно, ограничивает продолжительность обработки. Компенсация теплопотерь осуществляется различными способами. В этом плане агрегаты, используемые для целей внепечной обработки стали, условно можно разбить на несколько групп: 1) агрегаты без дополнительного подогрева или подачи тепла в процессе обработки; 2) агрегаты, в которых подвод тепла осуществляется в результате окисления железа и примесей при продувке кислородом; 3) агрегаты, в которых подвод тепла осуществляется с помощью электроэнергии.

В мировой практике получает всё большее распространение процесс, названный процессом ковш-печь. В зарубежной литературе процесс получил наименование LF-процесс (Ladle-Furnace), в отечественной литературе часто используют аббревиатуру АКОС (агрегат комплексной обработки стали). Процесс включает в себя перемешивание путём продувки металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение металла заданного химического состава и температуры, но и снижение количества неметаллических включений в результате удаления серы и кислорода. Такой агрегат может быть установлен в любом сталеплавильном цехе.

studfiles.net

Волочильные станы – Справочник химика 21

Современные волочильные станы характеризуются высокой степенью механизации и автоматизации ряда производственных процессов, а также высокими скоростями волочения. Они снабжены более совершенным электроприводом. [c.155]

Окись алюминия (глинозем) АЬОз в природе встречается в виде минерала корунда. Неочищенный корунд (наждак) применяют в качестве абразива. Чистый корунд бесцветен. Драгоценные камни рубин (красного цвета) и сапфир ( синий или иного цвета)—прозрачные кристаллы корунда, содержащие небольшие количества различных окислов металлов (окисей хрома и титана). Можно получать искусственные рубины и сапфиры сплавлением окиси алюминия (т. пл. 2050 °С) с небольшими количествами других окислов охлаждать расплав следует при таком режиме, который позволял бы получать крупные кристаллы. Полученные таким образом камни по свойствам нельзя отличить от природных характерным их признаком служат лишь периферические микроскопические вкрапления пузырьков воздуха. Такие камни служат украшениями, а в промышленности их используют для изготовления подшипников ( камней ) в часовых и иных механизмах, фильер волочильных станов. [c.527]

При футеровании труб из углеродистой стали размером 45 х X 2,5 мм трубами из титанового сплава ВТ1-1 размером 38 хЗ мм усилие волочения Р составляет 9500 кгс при а = 12°, волочение производится на волочильном стане ВС-40 со скоростью 11 — 12 м/мин. [c.70]

Если при проведении технологического процесса нет возможности использовать слитки в горячем виде, то последние перед обработкой под давлением должны быть предварительно подогреты в колодцах до температуры пластической деформации (1000—1300 °С). После этого горячие слитки передаются на прессы или обжимные станы, а затем на листопрокатные, сортовые трубопрокатные или волочильные станы, где они проходят пластическую обработку (иногда в несколько стадий с промежуточными циклами нагрева). Колодцы, в которых подогреваются слитки, отапливают газовым топливом, сжигаемым при минимальных коэффициентах избытка воздуха. Это позволяет снизить до минимума образование в процессе нагрева окалины и сократить угар металла. [c.309]

Важное применение имеют и некоторые соединения алюминия, в частности искусственный рубин, получаемый сплавлением окиси алюминия с небольшими добавками соединений хрома. Его используют для изготовления подшипников ( камней ) в часовых и других механизмах, а также фильер в волочильных станах. [c.183]

Порошковую проволоку изготовляют на специальных волочильных станах из мягкой стальной ленты ленту сворачивают в трубку, в канал которой одновременно запрессовывают наплавочный порошок. Путем запрессовки порошка в стальную гофрированную ленту готовят порошковые ленточные электроды. [c.76]

Новые калибровочные цехи метизных заводов будут выпускать калиброванную сталь в виде товарной продукции, а также для передела на этом же заводе в других цехах. Эти цехи сблокированы в одном здании с цехами холодной высадки (крепежными). В новых цехах намечено примерно 70% калиброванной стали изготовлять из бунтового подката, а остальное количество — в прутках длиной до 15 ж, что является решающим условием увеличения производительности и улучшения технико-экономических показателей этих цехов по сравнению с такими же показателями для цехов, введенных ранее, где в качестве подката используют горячекатаные прутки длиной лоЬ м (что определяется размерами установленных травильных ванн, отжигательных устройств, а также характеристикой волочильных станов и вспомогательного оборудования). В ряде действующих цехов, выпускающих прутки длиной в среднем 5 м, потери металла в виде концевой обрези в зависимости от диаметра калиброванной стали (10—80 мм) составляют 17— 42 кг на 1 г готовой продукции. [c.7]

К основным мерам, осуществляемым в действующих калибровочных цехах заводов черной металлургии для увеличения производства и улучшения качества стали, необходимо отнести следующие оснащение цехов новым технологическим оборудованием — цепными волочильными станами с усилием волочения 80, 150, 300 и 500 кн (8, 15, 30 и 50 Г), снабженными приспособлением для проталкивания прутков в волочильный инструмент станами для бунтового волочения с барабаном диаметром 750 мм и более современными правильными машинами, в том числе с косорасположенными роликами пресс-ножницами для холодной резки металла с усилием до 4—5 Мн (400—500 Т) бесцентрово-шлифовальными и правильно-отрезными станками мостовыми кранами оборудованием для электроискровой и электролитической обработки волочильного инструмента средствами механизации вспомогательных операций, в том числе по механизированной вытяжке и задаче конца бунта на волочильных барабанах, по задаче и уборке прутков на бесцентрово-шлифовальных станках, а также средствами неразрушающего контроля качества прутков. [c.8]

Для производства калиброванных прутков наиболее целесообразно

www.chem21.info