Трубы бесшовные гост геометрические размеры: Размеры и диаметры стальных труб

alexxlab | 13.04.2023 | 0 | Разное

Труба бесшовная: размеры

Трубы бесшовные представляют собой неразъемные изделия, не имеющие сварных швов и других видов соединений. Имеют высокие показатели прочности. Металлические бесшовные трубы производятся в строгом соответствии с государственными стандартами. Они используются при прокладке различных трубопроводов, а также при изготовлении деталей и узлов в сферах машиностроения, авиастроения.

Разновидности бесшовных труб

Существует два основных типа бесшовных стальных труб, в зависимости от метода производства. Они бывают горячедеформированными или холоднодеформированными.

Технология производства

Бесшовные трубы изготавливаются с использованием различных технологий прокатки. Заготовка для их изготовления представляет собой монолитный материал в виде цилиндра. Назначение изделий зависит от вида металла, входящего в состав сплава. Сам процесс производства технически достаточно сложен, что сказывается на их стоимости. Технология изготовления бесшовных труб позволяет легко их обрабатывать. Они хорошо поддаются сварке, клепке, резке.

Они хорошо поддаются сварке, клепке, резке.

Труба бесшовная горячедеформированная общего и специального назначения изготавливается из углеродистой, легированной или низколегированной стали. Производственный процесс его изготовления имеет свои особенности.

Заготовку нагревают до температуры на 55 – 60°С выше порога кристаллизации стали. При этом деталь становится более пластичной.

На протяжном станке из нагретой заготовки выходит полый цилиндр.

Правильность геометрической формы обеспечивается прокаткой. В процессе деформации стальная горячедеформированная бесшовная труба приобретает необходимую толщину стенки и наружный диаметр.

Готовое изделие охлаждают (погружают в воду). Затем, проходя через ролики, он окончательно калибруется.

Обработка завершается нарезкой труб стандартной длины.

Технология производства бесшовных холоднодеформированных труб имеет два основных отличия. Сначала охлаждение осуществляется после прохождения прошивного стана. Во-вторых, этап предварительной калибровки выполняется в холодном состоянии. Перед окончательной прогонкой гильзы через валки ее отжигают и нагревают до температуры, при которой происходит рекристаллизация стали. Это связано с прочностью и пластичностью металла.

Во-вторых, этап предварительной калибровки выполняется в холодном состоянии. Перед окончательной прогонкой гильзы через валки ее отжигают и нагревают до температуры, при которой происходит рекристаллизация стали. Это связано с прочностью и пластичностью металла.

Основные характеристики труб горячекатаных

Труба бесшовная горячекатаная ГОСТ 8732-78 выпускается диаметром от 2 до 55 сантиметров. Длина изделия может быть от 4 до 12,5 м. Толщина его стенок может быть от 0,25 до 7,5 сантиметров. Возможны некоторые отклонения по длине труб: если изделие до 6 м – не более 10 мм; свыше 6 м – 15 мм. В зависимости от толщины стенки изделия допускается кривизна любого произвольного сечения от 1,5 мм до 4 мм.

Труба стальная бесшовная отличается герметичностью, устойчивостью к коррозии, повышенной прочностью и надежностью. Характеристики изделий позволяют использовать их в трубопроводах для транспортировки газа и различных жидкостей под высоким давлением, а также при изготовлении опор и металлоконструкций.

Свойства холоднодеформированных труб

Труба бесшовная холоднодеформированная ГОСТ 8734-75 выпускается диаметром от 5 до 250 миллиметров. Толщина стенки изделия 0,3-24 мм. По стандарту возможны незначительные отклонения в разнице толщины стенок и овальности изделий. Кривизна любого сечения на каждый погонный метр изделия в зависимости от толщины стенки допускается от 1,5 до 3 мм. Измеренная длина трубы 4,5-9м, кратное мерному 1,5-9 м, и безмерному 1,5-11,5 м.

Изделие отличается от горячедеформированного изделия прочностью, пластичностью, устойчивостью к изгибу, устойчивостью к внутреннему высокому давлению. Благодаря своим свойствам холоднодеформированная бесшовная труба используется в различных сферах.

Классификация продукции

Трубы бесшовные металлические классифицируются:

по точности изготовления: нормальная, повышенная;

по форме: круглые, квадратные, прямоугольные;

по толщине стенки: тонкие, сверхтонкие, толстые, сверхтолстые;

по длине: мерная, немерная.

Область применения

Благодаря своим техническим характеристикам (отсутствие швов, прочность на растяжение, различная толщина стенки) трубы стальные бесшовные востребованы во многих отраслях промышленности. Они используются в нефтяной, химической, автомобильной, строительной, жилищно-коммунальной отраслях. Прочность и малый вес тонкостенных труб является основным фактором их широкого применения в авиации и судостроении.

Монтаж бесшовных изделий

При выборе способа соединения бесшовных труб следует учитывать такой немаловажный фактор, как толщина стенки. Особо тонкостенные изделия требуют кропотливой работы. Трубы без накатанной резьбы соединяют газовой сваркой. Некоторые специалисты высокого класса используют электросварку. Однако, используя эту технологию, следует знать, что при отсутствии опыта и малейшей ошибке можно испортить дорогостоящее изделие.

Толстостенные трубы сваривают после снятия фаски, чтобы изделие имело прочный сварной шов. Для их соединения используется только электросварка, так как газовая горелка не сможет достаточно прогреть это изделие. Сварку следует вести электродами не менее 4-х. Крепление очень прочное.

Для их соединения используется только электросварка, так как газовая горелка не сможет достаточно прогреть это изделие. Сварку следует вести электродами не менее 4-х. Крепление очень прочное.

Решив использовать бесшовную трубу на производстве или в быту, необходимо знать, какого размера это изделие. Поскольку способ производства принципиально отличается от сварных разновидностей, то и бесшовные имеют свою классификацию по диаметру, толщине металла, длине трубы.

Мы знаем, что максимальный диаметр прямошовной сварной трубы ограничен чуть более 1,5 метрами. Это связано с тем, что промышленность не выпускает стальные листы шириной более 5 метров.

Похоже, бесшовная стальная труба лишена этого ограничения. На самом деле способ его производства еще более трудоемкий и сложный. Поэтому максимальный внешний диаметр изделия ограничен 550 мм. Технология позволяет изготавливать трубы большего диаметра, но точность изготовления уже не может быть гарантирована.

Трудности возникают и при производстве очень маленьких труб. Поэтому минимальный диаметр, указанный в ГОСТ 8732-78 (сортамент горячедеформированных бесшовных труб), составляет 20 мм, а для холоднодеформированных труб (ГОСТ 8734-75) – 5 мм.

Поэтому минимальный диаметр, указанный в ГОСТ 8732-78 (сортамент горячедеформированных бесшовных труб), составляет 20 мм, а для холоднодеформированных труб (ГОСТ 8734-75) – 5 мм.

Количество промежуточных вариантов огромно: на малых диаметрах шаг 1 и даже 0,5 мм, на больших диаметрах – 10-20 мм.

Толщина стенки

Этот параметр также варьируется в очень широких пределах. Однако следует помнить, что доступны не все сочетания толщины стенки со значением наружного диаметра изделия.

Например, самая маленькая бесшовная труба диаметром 20 мм может иметь стенки толщиной от 2,5 до 4 мм. Для холоднодеформированных изделий размером 5 мм минимальная толщина может быть 0,0348 мм, а максимальная – 0,129.

Для труб самых больших размеров этот показатель меняется на порядки. Вы можете купить бесшовную холоднодеформированную трубу диаметром 250 мм с толщиной стенки до 24 мм включительно. А в случае горячедеформированных изделий диаметром 550 мм толщина стенки будет достигать 75 мм. Стоит только помнить, что один метр такой трубы будет весить почти 900 кг.

Стоит только помнить, что один метр такой трубы будет весить почти 900 кг.

По длине различают бесшовные мерные, немерные, ориентировочные, кратномерные трубы. В любом случае реальная длина будет в пределах 4-12,5 метров (без учета обрезков, которые могут быть короче).

Таким образом, ассортимент бесшовных труб насчитывает тысячи наименований. Поэтому каждый сможет подобрать размер, идеально подходящий для поставленных задач.

Несмотря на большое количество новых строительных материалов, бесшовные трубы по-прежнему используются практически во всех сферах жизни. Если вы хотите зарабатывать на жизнь строительством, мечтаете пойти в нефтегазовую отрасль, то вам обязательно нужно ознакомиться с этим видом металлопроката.

1 Нет шва – плюс или минус?

Этот продукт представляет собой цельную конструкцию без сварных швов или других видов соединений. Они делятся на горячекатаные и холоднокатаные. Есть и цельнотянутые, но они относятся к особому виду толстостенного трубопроката. Бесшовные изделия отличаются повышенной прочностью, поэтому их целесообразно использовать в ответственных конструкциях, работающих под воздействием температур и давлений.

Бесшовные изделия отличаются повышенной прочностью, поэтому их целесообразно использовать в ответственных конструкциях, работающих под воздействием температур и давлений.

Трубы металлические бесшовные изготавливаются в основном из стали, хотя есть элементы и из другого материала. К их преимуществам относится отличная коррозионная стойкость, особенно для толстостенных образцов. Такие трубы обладают высокой теплопроводностью и низким коэффициентом линейного расширения. Но они плохо гнутся, и это их главный недостаток, так как установка несколько усложняется. Очень важно правильно рассчитать диаметр и толщину стенки изделия. Только так их использование будет максимально эффективным и целесообразным. В противном случае конструкция либо не выдержит нагрузок, либо придется переплатить.

2 Как изготавливают горячекатаный прокат?

Производство бесшовных труб таким способом состоит из нескольких операций. Сначала из заготовки на прессах или специальных фрезах формируют гильзу. Оборудование имеет дисковые, конические или грибовидные валки. Рабочие органы расположены в вертикальной плоскости под углом 4-12 градусов и вращаются в одном направлении. Металлическая заготовка входит по осям и испытывает вращательно-поступательные движения, после чего площадь ее поперечного сечения уменьшается, а в осевой части образуется небольшое отверстие.

Оборудование имеет дисковые, конические или грибовидные валки. Рабочие органы расположены в вертикальной плоскости под углом 4-12 градусов и вращаются в одном направлении. Металлическая заготовка входит по осям и испытывает вращательно-поступательные движения, после чего площадь ее поперечного сечения уменьшается, а в осевой части образуется небольшое отверстие.

Далее необходимо увеличить отверстие до нужного диаметра. Для этого используется специальная оправка. Он устанавливается между валками, и при последующем проходе заготовка как бы надвигается на него. В результате отверстие получается нужного размера, а его поверхность выравнивается. Важно удерживать заготовку в нужном положении; для этого используются специальные линейки-направляющие и непроводящие (не толкающие) ролики. Изначально материал нагревается минимум до 50°С. При этой температуре деталь становится пластичной, но риска расплавления нет. Затем идут готовые рукава.

В приведенном выше видео также можно увидеть, как изготавливаются бесшовные трубы на автоматическом оборудовании, которое сегодня очень популярно. При этом в калибр вставляют оправку, а зазор между ними устанавливают равным толщине стенки готового изделия. Процесс прокатки происходит в несколько проходов, и каждый раз оправка поворачивается с изделием на угол 90°. При этой операции нижний валец стана опускается и труба подается на оправку. После того, как изделие полностью окажется на оправке, задействуется нижний ролик, который поднимается и возвращает трубу обратно на рабочую клеть для повторной прокатки.

При этом в калибр вставляют оправку, а зазор между ними устанавливают равным толщине стенки готового изделия. Процесс прокатки происходит в несколько проходов, и каждый раз оправка поворачивается с изделием на угол 90°. При этой операции нижний валец стана опускается и труба подается на оправку. После того, как изделие полностью окажется на оправке, задействуется нижний ролик, который поднимается и возвращает трубу обратно на рабочую клеть для повторной прокатки.

Следующий этап – обработка на прокатном стане, что также хорошо продемонстрировано на наших видеоматериалах. Это промежуточная операция перед окончательной обкаткой. По нему задается разница толщины стенок и овальность изделия. Затем изделие поступает на непрерывный стан горячей прокатки. И последний этап – холодная калибровка готового изделия. При необходимости нити обрезаются. Далее следует контроль, упаковка и транспортировка.

3 Холодная прокатка – в чем суть этого производства?

Трубы бесшовные холоднокатаные более высокого качества. Их заготовки тщательно отбираются. А чтобы продукты обладали нужными свойствами, сырье тоже. Затем сталь обрабатывают кислотой. Эта операция называется травлением. Для нейтрализации кислотных остатков продукт очищают раствором щелочи и сушат. Далее стальная труба омедняется или фосфатируется. Это улучшает свойства готового продукта.

Их заготовки тщательно отбираются. А чтобы продукты обладали нужными свойствами, сырье тоже. Затем сталь обрабатывают кислотой. Эта операция называется травлением. Для нейтрализации кислотных остатков продукт очищают раствором щелочи и сушат. Далее стальная труба омедняется или фосфатируется. Это улучшает свойства готового продукта.

Состоит из подвижной клети и двух роликов. Последние расположены под определенным углом и, вращаясь в противоположных направлениях, образуют калибр. В зависимости от угла этот калибр может быть увеличен или уменьшен. При движении клети к заготовке деталь легко входит между валками. Затем направление меняется и происходит сжатие металлической втулки. За одну прокатку диаметр трубы и толщина ее стенок существенно изменяются. Но при производстве более тонкостенных изделий весь процесс, начиная с отжига, травления и заканчивая непосредственно прокаткой, повторяется заново. Описанный цикл можно увидеть на видео. Готовые стальные изделия отправляются на чистовую отделку.

4 Изучаем ГОСТ – масса, геометрия, отклонения

Данные изделия применяются в ответственных конструкциях, поэтому при их изготовлении необходимо придерживаться международных стандартов. Содержит все требования к горячедеформированным бесшовным трубам ГОСТ 8732–78. В отечественном стандарте указываются размеры изделия, допуски, вес и т. д.

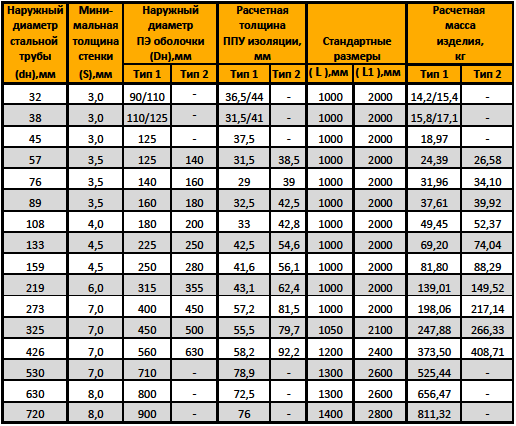

Трубы выпускаются диаметром от 20 до 530 мм, а их вес может достигать почти 900 кг. Толщина стенок изделий колеблется от 2,5 до 75 мм. ГОСТ 8732–78 содержит таблицу, показывающую зависимость диаметра, толщины металла и веса проката труб. Например, изделия со стенками 2,5 мм имеют максимальный диаметр 50 мм. Вес такого элемента будет всего 2,9 г.кг. Для сравнения возьмем изделие со стенками 10 мм. Вес такой бесшовной трубы по ГОСТ 8732–78 колеблется от почти 8 до 133 кг в зависимости от наружного диаметра, который не может быть меньше 42 мм и превышать 530 мм. Самые тяжелые изделия весом от 414 до 878 кг имеют стенки толщиной 75 мм и диаметр 299 мм. Но это уже промышленные образцы, и тяжелая прокатка в личных целях не используется, и все манипуляции с таким весом возможны только с помощью специального оборудования.

Но это уже промышленные образцы, и тяжелая прокатка в личных целях не используется, и все манипуляции с таким весом возможны только с помощью специального оборудования.

Трубы горячедеформированные по ГОСТ 8732–78 выпускаются немерными длинами 4–12 м, мерными, кратномерными и ориентировочными. Все они находятся в одних пределах, однако по желанию заказчика этот параметр может быть немного изменен. В зависимости от отклонений наружного диаметра и толщины стенки изделия делятся на повышенной и обычной точности. При этом одна характеристика, например, наружный диаметр, может быть увеличена, а толщина стенки нормальной точности. Все эти характеристики должны быть предварительно согласованы потребителем с производителем. Допустимая кривизна по ГОСТ 8732–78 зависит от толщины металла, при толщине стенок до 20 мм нельзя, чтобы перепад был более 1,5 мм на метр длины. А вот изделия из более толстого металла (20-30 мм) могут иметь кривизну до 2 мм. Максимальная разница 4 мм на 1 м длины допускается при изготовлении труб со стенками от 30 мм.

Определяет требования к трубам стальным бесшовным холоднодеформированным ГОСТ 8734–75. Эти изделия делятся на сверхтонкостенные, тонкостенные, толстостенные и сверхтолстостенные. По длине их выпускают мерными 4,5–9 м, немерными 1,5–11,5 м и кратно мерными длинами 1,5–9 м. Первые могут иметь отклонения +10 мм, а последние – 5 мм.

В ГОСТ 8734-75 приведены таблицы с предельными отклонениями, соотношениями масса-диаметр-толщина стенки и т. д. Эти изделия, как и горячедеформированные, изготовляют с комбинированной точностью. Допустимая кривизна ГОСТ 8734-75 зависит от диаметра изделия. Так, трубы диаметром более 10 мм не могут иметь кривизну более 1,5 мм на 1 м длины. Допускается капля 2 мм при диаметре от 8 до 10 мм. Но если последний параметр меньше 8 мм, невозможно, чтобы значение кривизны превышало 3 мм.

5 Учитывать при эксплуатации

Данные изделия выпускаются в разных модификациях, марка стали, наличие резьбы и т.д. разные. Размеры бесшовных труб также характеризуются огромным разбегом. Их работа не слишком отличается от сварных конструкций, но следует соблюдать некоторые требования. Например, практически невозможно нарезать резьбу на тонкостенных элементах, а значит, их нежелательно использовать для таких соединений … Толстые стены – другое дело, тут отсутствие шва только поможет в этом случае. Наш видео-урок поможет вам получить хорошую нить. Если для системы отопления используются трубы с тонкими стенками, то их следует соединять с помощью газовой сварки. При проведении сварочных работ важно правильно подобрать оборудование. И желательно, чтобы мастер был опытным. Предлагаем оценить особенности сварки таких труб на видео.

Их работа не слишком отличается от сварных конструкций, но следует соблюдать некоторые требования. Например, практически невозможно нарезать резьбу на тонкостенных элементах, а значит, их нежелательно использовать для таких соединений … Толстые стены – другое дело, тут отсутствие шва только поможет в этом случае. Наш видео-урок поможет вам получить хорошую нить. Если для системы отопления используются трубы с тонкими стенками, то их следует соединять с помощью газовой сварки. При проведении сварочных работ важно правильно подобрать оборудование. И желательно, чтобы мастер был опытным. Предлагаем оценить особенности сварки таких труб на видео.

Перед сваркой толстостенных изделий необходимо произвести разделку кромок. В противном случае металл не проварится полностью, что негативно скажется на качестве шва, а значит, конструкция будет недостаточно надежной.

Трубы стальные бесшовные, используемые практически во всех сферах жизни. Автомобильная промышленность, судостроение, нефтяная промышленность, производство различных машин и агрегатов – практически везде металлопродукция нашла свое применение. Вредные химические вещества можно транспортировать только по бесшовной трубе. Встретить такие элементы можно даже в оборонке. Но использовать целые изделия целесообразно только после ряда расчетов. Их стоимость высока, поэтому предпочтение им целесообразно отдавать, когда ожидаются значительные нагрузки, которые не могут выдержать сварные конструкции.

Автомобильная промышленность, судостроение, нефтяная промышленность, производство различных машин и агрегатов – практически везде металлопродукция нашла свое применение. Вредные химические вещества можно транспортировать только по бесшовной трубе. Встретить такие элементы можно даже в оборонке. Но использовать целые изделия целесообразно только после ряда расчетов. Их стоимость высока, поэтому предпочтение им целесообразно отдавать, когда ожидаются значительные нагрузки, которые не могут выдержать сварные конструкции.

ГОСТ 20295-85 / Ауремо

ГОСТ ИСО 13680-2016 ГОСТ 34004-2016 ГОСТ Р 57385-2017 ГОСТ 19277-2016 ГОСТ Р 54864-2016 ГОСТ Р ИСО 13679-2016 ГОСТ Р 56594-2015 ГОСТ 32931-2015 ГОСТ Р 51906-2015 ГОСТ 32678-2014 ГОСТ 33228-2015 ГОСТ 32528-2013 ГОСТ Р 56349-2015 ГОСТ Р 56329-2014 ГОСТ Р 56175-2014 ГОСТ Р 56030-2014 ГОСТ Р 55942-2014 ГОСТ Р 54918-2012 ГОСТ Р ИСО 21809-2-2013 ГОСТ 31448-2012 ГОСТ Р 55436-2013 ГОСТ Р 54929-2012 ГОСТ Р 54864-2011 ГОСТ Р 54159-2010 ГОСТ Р 54157-2010 ГОСТ Р ИСО 2531-2008 ГОСТ Р 53365-2009ГОСТ Р 53384-2009 ГОСТ Р 53383-2009 ГОСТ Р ИСО 3183-1-2007 ГОСТ Р ИСО 3183-3-2007 ГОСТ Р ИСО 3183-2-2007 ГОСТ 6238-77 ГОСТ 11017-80 ГОСТ 12132-66 ГОСТ 8646-68 ГОСТ 8645-68 ГОСТ 8733-74 ГОСТ 8965-75 ГОСТ 10707-80 ГОСТ 632-80 ГОСТ 8644-68 ГОСТ 8966-75 ГОСТ 9567-75 ГОСТ 8967-75 ГОСТ 8968-75 ГОСТ 8969-75 ГОСТ 21945-76 ГОСТ 10706-76 ГОСТ 24950-81 ГОСТ 9941-81 ГОСТ 631-75 ГОСТ 550-75 ГОСТ 21729-76 ГОСТ 800-78 ГОСТ 14162-79 ГОСТ 8696-74 ГОСТ 11249-80 ГОСТ 10498-82 ГОСТ 26250-84 ГОСТ 20295-85 ГОСТ 13663-86 ГОСТ 7909-56 ГОСТ 8638-57 ГОСТ 8642-68 ГОСТ 8731-74 ГОСТ 5654-76 ГОСТ 633-80 ГОСТ 24030-80 ГОСТ 5005-82 ГОСТ 8467-83 ГОСТ 1060-83 ГОСТ 22897-86 ГОСТ Р 50278-92 ГОСТ 30564-98 ГОСТ 22786-77 ГОСТ 11068-81 ГОСТ 10705-80 ГОСТ Р 52568-2006 ГОСТ 8639-82 ГОСТ 30563-98 ГОСТ 3262-75 ГОСТ 8732-78 ГОСТ 8734-75 ГОСТ 9940-81 ГОСТ 10704-91

- гост-20295-85.

pdf (956,66 КиБ)

pdf (956,66 КиБ) ГОСТ 20295-85

ГОСТ 26250-84

Группа В62

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ БУРИЛОВЫЕ ДЛЯ ОБОЛОЧЕК СО СЪЕМНЫМ КОЛОННОПРИЕМНИКОМ

Технические условия

Трубы бурильные для скважинного инструмента со съемными керноподъемниками. Технические условия

ИСС 23.040.10

ОКП 13 4400

Дата введения 1986−07−01

Постановление Госстандарта СССР от 03.08.84 N 2748 Дата введения установлена 2 01.07.83 9000 Действие Ограничение принято Протоколом № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

ИЗДАНИЕ (апрель 2010 г.) с изменением № 1, утвержденным в августе 1988 г. (ИУС 12-88)

Настоящий стандарт распространяется на трубы стальные бесшовные бурильные гладкие, предназначенные для бурения разведочных скважин на твердые полезные ископаемые с оболочками со съемным керном ресивер и резьба труб.

(Измененная редакция, Ред. № 1).

№ 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

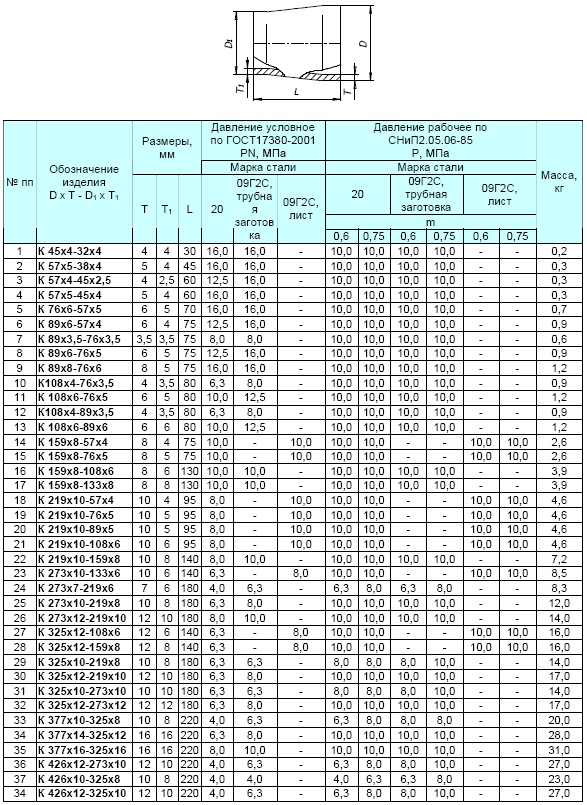

1.1. Труба изготавливается по размерам и массе, указанным на черт.1 и в табл.1.

Черт.1

* Размеры для справки.

Damn.1

Таблица 1

| Размеры, мм | ||||||||||||||

Состояние. — диаметр | Внутренний диаметр трубы | Толщина стенки | Длина трубы | Длина общая (расток — ки) под резьбу | Диаметр конических канавок в плоскости торца | Диаметр конического отверстия в плоскости торца | Длина паза | Теоретическая раз — масса Кай 1 м трубы, кг | ||||||

| Номин. | Пред. выключенный. | Номин. | Пред. выключенный. выключенный. | Номин. | Пред. выключенный. | Номин. | Пред. выключенный. | Номин. | Пред. выключенный. | Номин. | Пред. выключенный. | |||

| 43 | 33,4 | +0,2 -0,4 | 4,8 | +0,4 -0,2 | 1500 3000 | +50 -100 | 32 | 36,60 | -0,10 | По 39.15 | +0,10 | 4,5 | ±0,5 | Из 4,52 |

| 55 | 45,4 | +0,2 -0,4 | 4,8 | +0,4 -0,2 | 1500 3000 4500 | +50 -100 | 42 | 48,20 | -0,10 | 51,35 | +0,12 | 4,5 | ±0,6 | 5,94 |

| 70 | 60,4 | +0,2 -0,4 | 4,8 | +0,4 -0,2 | 1500 3000 4500 | +50 -100 | 42 | 63,20 | -0,12 | 66,35 | +0,12 | 4,5 | ±0,6 | Из 7,72 |

Примечания:

1. По требованию заказчика трубы диаметром 70 мм изготавливаются длиной 6000 и 9000 мм.

По требованию заказчика трубы диаметром 70 мм изготавливаются длиной 6000 и 9000 мм.

2. Допускается партия до 3% труб длиной 2250 и 4000 мм с предельными отклонениями мм.

3. Допускается коническая расточка (расточка) взамен цилиндрической — диаметр ().

1.2. Для овальных и разношовных труб следует принимать размеры труб по предельным отклонениям по внутреннему диаметру и толщине стенки.

1.3. Допуск прямой трубы на любом отрезке длиной 1 м составляет 0,3 мм.

(Измененная редакция, Ред. № 1).

Для труб диаметром 55 или 70 мм в партии допускается не более 10% труб с допуском прямолинейности 0,5 мм на 1 м длины.

1.4. Размеры резьбы (внешней и внутренней) приведены в черт.2 и 3 и в табл.2.

Прокл.2

________________

* Размеры для справки.

Черт.2

Черт.3

________________

* Размеры для справки.

Черт.3

Таблица 2

| Размеры, мм | ||||||

| Наименование размер | Норма для труб наружного диаметра | |||||

| 43 | 55 | 70 | ||||

Номин. | Пред. офф. | Номин. | Пред. офф. | Номин. | Пред. офф. | |

Наружный диаметр наружной резьбы в основной плоскости | 38 862 | – | Пятьдесят одна тысяча сорок три | – | 66 043 | – |

Внутренний диаметр наружной резьбы в основной плоскости | 37 362 | – | 49 243 | – | 64 243 | – |

Наружный диаметр внутренней резьбы в основной плоскости | 38 862 | – | 51 043 | – | 66 043 | – |

Внутренний диаметр внутренней резьбы в основной плоскости | 37 462 | – | 49 343 | – | 64 343 | – |

Наружный диаметр наружной резьбы в плоскости конца | 38,1 | – | 50,0 | – | 65,0 | – |

Внутренний диаметр внутренней резьбы в плоскости торца | 37 637 | – | 49 550 | – | 64 550 | – |

Диаметр делительной окружности внутреннего выступа | 34 | – | 46,0 | – | 61,0 | – |

Расстояние между упорными поверхностями конической резьбы (наружная и внутренняя) | 31 233 | ±0,05 | 40 972 | ±0,05 | 40 972 | ±0,05 |

Длина резьбы с полным профилем, не менее | 28,0 | – | 38,0 | – | 38,0 | – |

Расстояние от внутреннего угла наружного жесткого выступа до основной плоскости наружной резьбы | Семь тысяч шестьсот четыре | – | 8 626 | – | 8 626 | – |

Расстояние от торца трубы до основной плоскости внутренней резьбы | 5 604 | – | 6 626 | – | 6 626 | – |

| Шаг резьбы R | 6,0 | ±0,03 | 8,0 | ±0,03 | 8,0 | ±0,03 |

Высота спирали наружной резьбы | 0,75 | ±0,03 | 0,90 | ±0,03 | 0,90 | ±0,03 |

Высота круглой внутренней резьбы | 0,70 | ±0,03 | 0,85 | ±0,03 | 0,85 | ±0,03 |

Ширина верхнего профиля, наружная резьба | 2 698 | – | 3 618 | – | 3 618 | – |

Ширина канавки наружной резьбы | 2,9 | +0,10 | 3,9 | +0,12 | 3,9 | +0,12 |

Расстояние от вершины угла профиля наружной резьбы в сторону большего диаметра конуса резьбы до биссектрисы уголка профиля | 1 344 | – | 1 802 | – | 1 802 | – |

Ширина верхнего профиля внутренней резьбы | 2 725 | – | 3 645 | – | 3 645 | – |

Ширина траншеи внутренней резьбы | 2,9 | +0,10 | 3,9 | +0,12 | 3,9 | +0,12 |

Расстояние от вершины угла профиля внутренней резьбы в сторону большего диаметра конуса резьбы до биссектрисы уголка профиля | 1 368 | – | 1 830 | – | 1 830 | – |

Примечание. Углы упорного торцевого и квадратного фрезерования уступов, углы наклона боковых сторон профиля резьбы, угол делительной окружности и диаметр упорного выступа, ширина внутренней резьбы тазов наружной и внутренней резьбы и радиусы закругления вершины и впадины резьбы даны для конструкции режущего инструмента и трубы не контролируются.

Углы упорного торцевого и квадратного фрезерования уступов, углы наклона боковых сторон профиля резьбы, угол делительной окружности и диаметр упорного выступа, ширина внутренней резьбы тазов наружной и внутренней резьбы и радиусы закругления вершины и впадины резьбы даны для конструкции режущего инструмента и трубы не контролируются.

(Измененная редакция, Ред. № 1).

1.5. Допуск совмещения поверхности резьбы по наружному диаметру и наружной поверхности трубы в плоскости упорного выступа (для наружной резьбы) или в плоскости упорного конца (для внутренней резьбы) в выражении:

0,4 мм — для труб диаметром 43 и 55 мм;

0,6 мм — для труб диаметром 70 мм.

1.6. Допуск на биение поверхности упорного конца в направлении, перпендикулярном поверхности боковой стенки, относительно наружной поверхности резьбы — 0,03 мм.

1.7. Допуски угла конусности АТД (СТ СЭВ 178-75) на наружный диаметр наружной резьбы и внутренний диаметр внутренней резьбы должны соответствовать указанным в табл. 3.

3.

Таблица 3

| мм | ||

| Наружный диаметр трубы | ATD | |

| для внешней резьбы | для внутренней резьбы | |

| 43 | +0,08 | -0,08 |

| 55 и 70 | +0,12 | -0,12 |

1.8. Трубы производятся с правой резьбой.

Пример обозначения трубы бурильной с номинальным наружным диаметром 55 мм, длиной 4500 мм

Труба бурильная 55х4500 ГОСТ 26250-84

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Труба изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Трубы из стали группы прочности Е в нормативной документации. Массовая доля серы и фосфора в стали не должна превышать 0,045% каждого.

2.3. Трубы должны быть термически обработаны. Механические свойства стали должны соответствовать указанным в табл.4.

Трубы должны быть термически обработаны. Механические свойства стали должны соответствовать указанным в табл.4.

Таблица 4

| Наименование параметра | Норма, не менее |

Временное сопротивление, МПа (кгс/мм) | 735 (75) |

Предел текучести, МПа (кгс/мм) | 539 (55) |

Удлинение, % | 12 |

2.4. На поверхности трубы не допускаются трещины, заусенцы, ракушечники, расслоения и закаты.

Допускаются отдельные вмятины, риски и другие дефекты, обусловленные способом изготовления, следы дефектов зачистки, если они не принимают толщину стенки за минимальный размер, и слой окислов, не затрудняющий осмотр.

2.5. Поверхность резьбы, упорного буртика и торца должны быть гладкими, без вмятин, царапин и других дефектов. На поверхности отверстия внутренней канавки и наружной резьбы допускаются следы резьбонарезного инструмента.

2.6. Параметр шероховатости по ГОСТ 2789-73 не должен превышать:

20 мкм для поверхности упорной и торцов уступов,

40 мкм — для поверхности резьбы и остальных механически обработанных поверхностей.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы берут по сторонам. Партия должна состоять из труб одинакового диаметра и сопровождаться одним документом о качестве по ГОСТ 10692-80 с добавлением: содержание серы и фосфора в стали документ принимают на себя как изготовитель металла.

Количество трубок в партии — не более 300.

3.2. Контрольная поверхность, геометрические размеры труб и правильность выполнения резьбы подчинены каждой трубе.

3.3. Для контроля качества из партии взяты:

одна труба — для контроля механических свойств металла;

5% — для контроля биения поверхности резьбы относительно наружной поверхности трубы;

2% — для контроля биений стойкости и параметра конусности торцов и шероховатости поверхностей;

две трубы — для контроля шага и высоты резьбы.

При разногласиях в оценке содержания серы и фосфора в стали на пробу берется одна труба.

3.4. При неудовлетворительных результатах испытаний хотя бы по одному из показателей (кроме биения поверхности резьбы относительно наружного диаметра трубы) проводятся повторные испытания на удвоенном количестве труб, отобранных из одной партии. Результаты повторных тестов распространяются на всю партию.

При неудовлетворительных результатах контроля биения поверхности резьбы относительно наружного диаметра трубы контролю подлежит каждая труба партии.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Из каждой выбранной трубы вырезают по одному образцу для каждого испытания.

4.2. Содержание серы и фосфора в стали определяют по ГОСТ и ГОСТ 12347-77 12345-2001 или другими методами, обеспечивающими требуемую точность.

Пробы отбирают по ГОСТ 7565-81.

4.3. Испытание на растяжение проводят на продольных коротких образцах по ГОСТ 10006-80. Скорость подвижного захвата:

вверх до предела текучести не более 10 мм/мин,

до предела текучести не более 40 мм/мин.

Допускается контроль механических свойств неразрушающими и статистическими методами в нормативной документации.

Различия в оценке результатов испытаний, проводимых по ГОСТ 10006-80.

4.4. Осмотр поверхности осуществляется визуально. Проверка глубины допустимых дефектов осуществляется допуском или другими способами.

4.5. Отклонение от прямолинейности труб длиной 1 м испытательной линейкой длиной 1 м по ГОСТ 8026-92 и комплектом щупов для НД.

4.6. Контролируют внутренний диаметр расходомеров-пробок 14810-69 по ГОСТ, ГОСТ и ГОСТ 14812-69 21401-75.

Контроль толщины стенки трубы проводят микрометром по ГОСТ 6507-90.

Контроль длины провести рулеткой длиной 10 м по ГОСТ 7502-98.

4.7. Шаг и высота контрольной резьбы в универсальном микроскопе в нормативной документации.

4.8. Контроль диаметров резьбы и расстояния между упорными поверхностями производится калибрами НД.

При свинчивании резьбовых рабочих калибров с резьбовой трубой, а также при их надевании или введении в рабочую резьбу калибров гладкий конец трубы должен располагаться между измерительными поверхностями калибра или совпадать с одной из них.

4.9. Контроль биения поверхности резьбы относительно наружной поверхности трубы должен производиться следующим образом: труба свинчивается специальной оправкой, резьба которой выполнена соосной с цилиндрическим хвостовиком. На цилиндрический хвостовик оправки следует насадить втулку с кронштейном для крепления индикатора часового типа по ГОСТ 577-68.

Вращая трубу и удерживая втулку индикатором, измерить радиальное биение наружной поверхности трубы относительно поверхности резьбы в плоскости упорного выступа или упорного наружного конца внутренней резьбы (черт.4 и 5 ).

Черт.4

1 — труба; 2 — оправка

Черт.4

Черт.5

1 — труба; 2 — оправка

Дамн.5

Допускается применение других методов контроля, обеспечивающих выполнение требований настоящего стандарта.

4.10. Биение упорного торца контрольной поверхности осуществляется стрелочным индикатором по ГОСТ 577-68 на снятие трубы со станка или вращением трубы в специальном приспособлении (станке), центрирование трубы осуществляется относительно внешний диаметр резьбы.

Допускается использование других методов контроля, обеспечивающих выполнение требований настоящего стандарта.

4.11. Отклонение конусности по наружному диаметру наружной резьбы и внутреннему диаметру внутренней резьбы измеряют гладкими калибрами (кольцами и пробками) для НД и набором щупов для НД.

4.12. Проверка шероховатости поверхности согласно нормативной документации.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение должны соответствовать ГОСТ 1069.2−80 с дополнениями.

5.1.1. На каждую трубу на расстоянии 50-100 мм от конца наносят клеймо с указанием: товарного знака изготовителя, размера, условного наружного диаметра и клейма ОТК.

5.1.2. Консервации подлежит резьба и обработанные поверхности труб. Вариант защиты ВВ 4 по ГОСТ 9.014-78.

5.1.3. Упаковка труб осуществляется в пакеты с использованием шестигранных колпачков, защищающих концы пакетов, и специальных штифтов, пропущенных через центральную трубку пакета (рис. 6). Между донышками заглушек и концами труб размещены защитные прокладки. Пакеты дополнительно герметично связываются в одном или двух местах проволокой по ГОСТ 3282-74. Количество труб в одной упаковке и ориентировочные размеры приведены в табл.5.

6). Между донышками заглушек и концами труб размещены защитные прокладки. Пакеты дополнительно герметично связываются в одном или двух местах проволокой по ГОСТ 3282-74. Количество труб в одной упаковке и ориентировочные размеры приведены в табл.5.

Дамн.6

— диаметр упаковки; — ширина пакета; — длина трубы в упаковке

1 — труба бурильная; 2 — крышка; 3 — муфта; Таблица 5

в упаковке.

диаметр

ширина

5.1.4. Допускается связывание труб в жгуты проволокой по ГОСТ 3282-74 или стальной лентой по ГОСТ 3560-73.

pdf (956,66 КиБ)

pdf (956,66 КиБ)