Цикл технологической операции это: Цикл – технологическая операция – Большая Энциклопедия Нефти и Газа, статья, страница 1

alexxlab | 16.07.2023 | 0 | Разное

Цикл – технологическая операция – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

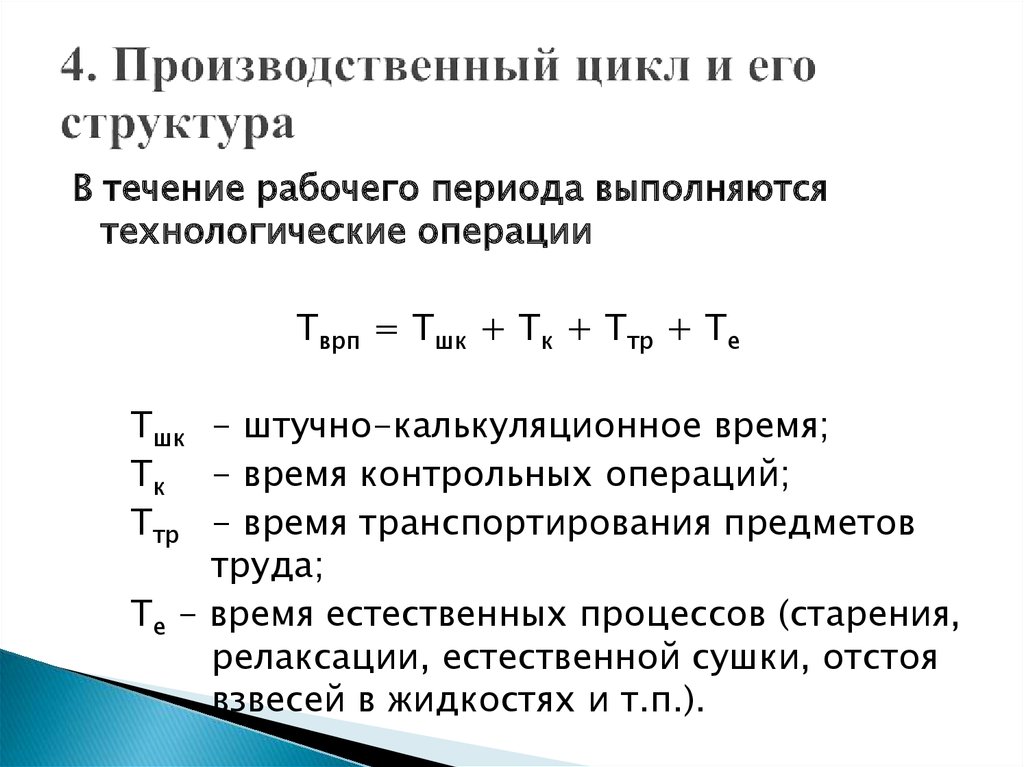

Цикл технологической операции – интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых или ремонтируемых изделий. [1]

Цикл технологической операции – интервал календарного времени от начала до конца – периодически повторяющейся технологической операции независимо от числа изготовляемых или ремонтируемых изделий. Такт выпуска – интервал времени, через который производится выпуск изделий определенного наименования, типоразмера и исполнения. При этом под изделием понимают предмет или совокупность предметов, подлежащих изготовлению на предприятии Ритм выпуска – количество изделий определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени. [2]

Цикл технологической операции – интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых или ремонтируемых изделий.

Циклом технологической операции называется интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых деталей. [4]

После завершения цикла технологических операций полупроводниковая шайба разрезается на отдельные схемы, каждая из которых затем подвергается тщательной проверке, для чего в целом ряде ее точек подсоединяются тонкие щупы специальных тестеров. Схемы, прошедшие контроль и испытание, снабжаются необходимым количеством выводов и заключаются в неразъемный герметизированный корпус. [5]

Полная автоматизация цикла технологической операции на станках с ЧПУ, в том числе загрузки-выгрузки при использовании промышленных роботов, поворотных столов и других устройств, позволяет применять многостаночное обслуживание. [6]

Автоматы охватывают весь цикл технологических операций: химическое и электрохимическое обезжиривание, декапирование, промывки, покрытие и, если требуется по технологии, пассивирование и сушку. [7]

[7]

Штучное время – интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции. [8]

Штучное время есть интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции. [9]

Штучное время – интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции. [10]

Периодичность действия этих центрифуг заключается в том, что цикл технологических операций, заданных программой автоматического режима, повторяется периодически при непрерывном вращении ротора. [11]

Практически при одной установке детали не удается выполнить весь цикл технологических операций на линии, особенно при сложной форме детали, когда для выполнения всех операций ее приходится переустанавливать и перезакреплять. Форма обрабатываемой детали может очень сильно влиять на технологический процесс, поэтому иногда приходится изменять конструкцию готовых деталей, форму заготовок и технические условия на их изготовление.

[12]

Форма обрабатываемой детали может очень сильно влиять на технологический процесс, поэтому иногда приходится изменять конструкцию готовых деталей, форму заготовок и технические условия на их изготовление.

[12]

Объем оборудования такой системы должен обеспечить надежное и бесперебойное выполнение цикла технологических операций, в том числе с учетом времени нейтрализации и очистки самой поглотительной системы. Поглотительная система должна быть включена постоянно. В случае использования вредных газов, поглотительная система должна работать под разряжением. В оборудовании поглотительной системы предусматриваются соответствующие узлы подсоединения и управления ими. [13]

Автомат, осуществляя обработку, производит все рабочие и вспомогательные движения цикла технологической операции и повторяет их без участия рабочего, который лишь наблюдает за работой станка, контролирует качество обработки и, при необходимости, подналаживает станок, т. е. регулирует его для восстановления достигнутых при наладке точности взаимного расположения инструмента и заготовки, качества обрабатываемой детали. Под циклом понимают промежуток времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых деталей.

[14]

е. регулирует его для восстановления достигнутых при наладке точности взаимного расположения инструмента и заготовки, качества обрабатываемой детали. Под циклом понимают промежуток времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых деталей.

[14]

У конвейеров, работающих циклически в системе оборудования автоматических производственных процессов, время пуска обусловливается длительностью цикла технологических операций. У конвейерных систем, состоящих из цепей одноставных конвейеров с самостоятельными приводами, длительность пуска отдельных конвейеров под нагрузкой заранее устанавливается при составлении режима пуска конвейерной системы. Если длительность пуска отдельного конвейера будет превышать установленное значение, то его загрузочная воронка может быть завалена грузом, поступающим с предыдущего конвейера. Для ускорения пуска отдельного конвейера следует применить электродвигатель с повышенным пусковым моментом. [15]

[15]

Страницы: 1 2

понятие, виды движения партии продукции по операциям технологического цикла — Студопедия

Поделись с друзьями:

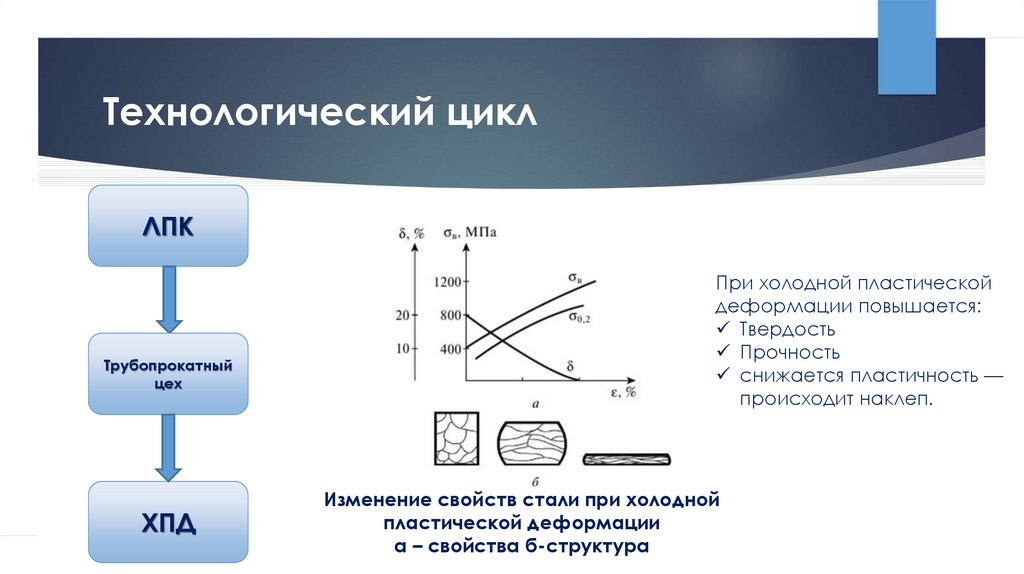

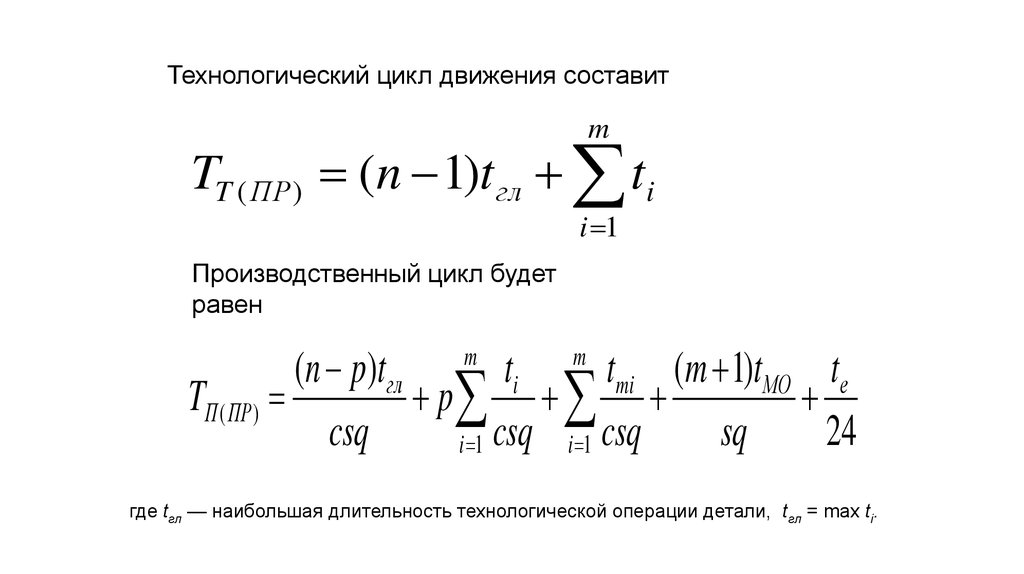

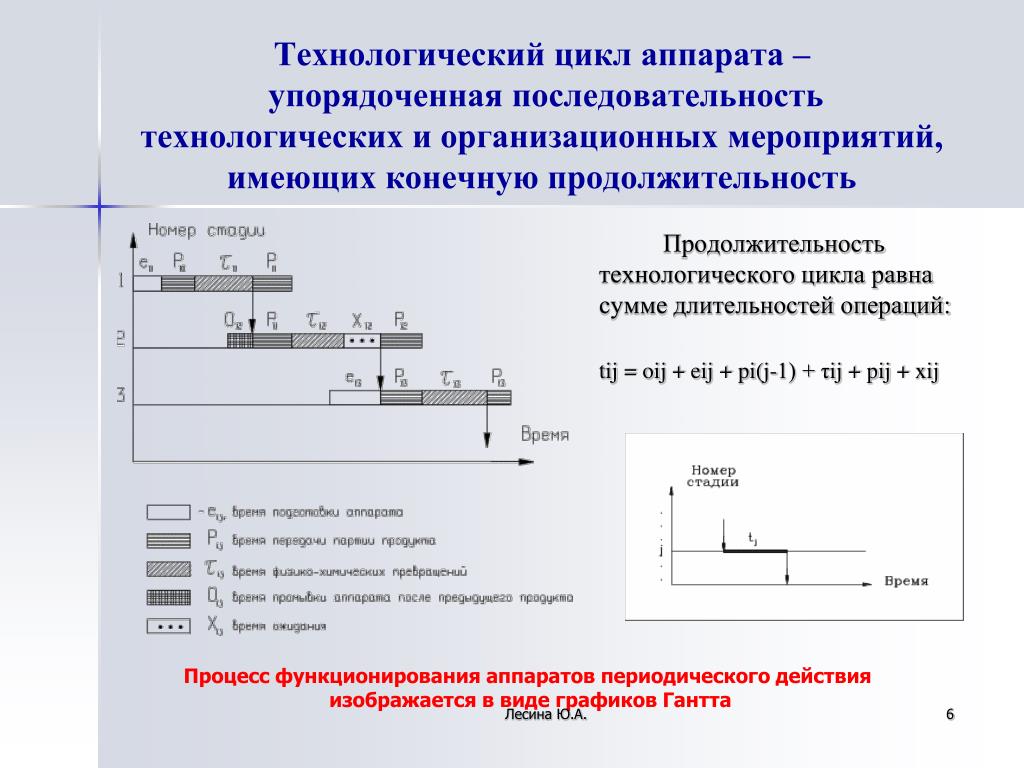

Технологический цикл представляет собой суммарное время выполнения всех технологических операций данного технологического процесса. Технологический цикл Тт есть сумма операционных циклов: где I— общее число операций в многооперационном технологическом процессе над продукцией данного наименования. Длительность технологического цикла многооперационного процесса зависит от степени перекрытия во времени операционных циклов в каждой паре смежных операций, т. е. от степени параллельности выполнения смежных операций над партией продукции.

Виды движения партии продукции по операциям технологического процесса. Впервые виды движения партии продукции по операциям (рабочим местам) рассмотрены О. И. Непорентом в 1928 г. Принятые им названия и обозначения используются повсеместно до настоящего времени.

Виды движения партии продукции по операциям:

1.

Последовательное движение (А). Характеризуется тем, что партия продукции п передается с операции на операцию целиком, т. е. размер передаточной или транспортной партии равен и, или р = п. Каждая отдельная единица продукции не может быть передана на следующую операцию, пока не будет закончено выполнение данной операции над всеми единицами партии п

2) Параллельное движение (В). Характеризуется тем, что одновременно все операции выполняются над разными единицами партии продукции одного наименования, каждая такая единица проходит через все операции технологического процесса непрерывно и независимо от остальных единиц. Передача единиц продукции с операции на операцию осуществляется по несколько штук (передаточной или транспортной партией р, меньшей п), или по одной штуке (р = 1). Поэтому время движения партии продукции по всем операциям технологическогопроцесса ТтВ минимально и равно: где (n – p)(timax/qimax) — операционный цикл максимальной (в данном технологическом процессе) продолжительности; timax — норма времени на операции с максимальным операционным циклом; qimax – число рабочих мест на операции с максимальным операционным циклом.

3) Параллельно-последовательное движение (С). Представляет собой сочетание элементов параллельного и последовательного Движения партии продукции по операциям технологического процесса; иногда называется смешанным. Характеризуется частичной параллельностью выполнения отдельных операций, непрерывностью выполнения каждой операции над всей партией продукции, межоперационной передачей единиц продукции как поштучно, так и Частями партии. Длительность технологического цикла при параллельно-последовательном движении ТтС. определяется путем вычитания из времени ТтА для последовательного движения времени параллельного выполнения отдельных операций.

Производственная программа предприятия – это раздел бизнес-плана или плана предприятия, в котором определяется задание по производству и реализации определенного количества продукции в номенклатуре, ассортименте и качестве в установленные сроки.Производственная программа является одним из центральных разделов планирования и регулирования экономической и хозяйственной деятельности предприятия.

Основные разделы и показатели производственной программы:

1. План производства и сбыта продукции в натуральном выражении.

Показатели:- номенклатура;- ассортимент;- качество

Номенклатура – это перечень наименований выпускаемых изделий.

Ассортимент – это разновидность продукции определенной номенклатуры, отличающейся друг от друга технико-экономическими характеристиками (типоразмерами, производительностью, мощностью, качеством, внешним видом и т.д.)

Качество – комплекс эксплуатационных характеристик и конструктивных особенностей товара.

2. План производства продукции в стоимостном выражении.

Показатели:- объем товарной продукции;- объем реализуемой продукции;- объем валовой продукции;- объем чистой продукции

Объем товарной продукцииопределяется по формуле:

где Qi – количество готовых изделий i-го вида продукции, подлежащих реализации, в натуральном выражении, т, шт.

Цi – цена изделия i-го вида продукции, грн/т, шт.

n – количество видов продукции.

Объем реализуемой продукции:

соответственно объём отгруженной, но не оплаченной продукции на конец и начало соответствующего периода, грн.

соответственно остатки готовой продукции на складе, на конец и начало периода, грн,

Объём валовой продукции:

соответственно остатки незавершенного производства продукции на конец и начало периода, грн

соответственно остатки инструмента и оснастки собственного производства на конец и начало периода, грн.

В целях выявления результатов производственной деятельности предприятия без учета затрат прошлого труда, для учета динамики производства продукции и зависящих от предприятия экономических и других показателей, предприятие может осуществлять оценку своей деятельности по чистой продукции.

Объём чистой продукции:

Qч=Qв – Зм – Зт – Зэл – Зпрч – Са

где – Зм, Зт, Зэл, Зпрч – соответственно затраты на материалы, топливо, энергию, прочие материальные затраты, грн;

Са – амортизационные отчисления, грн.

3. План кооперированных поставок.

Показатели плана кооперированных поставок:- объём;- номенклатура;- сроки поставок.

В сложившейся практике хозяйствования Украины предприятие составляет план кооперированных поставок в случае, если самостоятельно не производит готовую продукцию от начала до конца, а пользуется полуфабрикатами других предприятий.

4. План развития специализации производства.

Общая специализация предприятия определяется характерными особенностями его производства.

Специализация производства, производственных процессов непосредственно связанных с разработкой производственной программы предприятия зависит от многих факторов:

– от назначения изготавливаемой продукции;- от степени непрерывности производственного процесса;- от степени технической оснащенности;- от степени участия человека в производстве. Производственная мощность цеха (предприятия) – это потенциальная способность к максимальному выпуску продукции в планируемых номенклатуре и ассортименте в единицу времени (как правило, год) при полной загрузке и использовании основных производственных фондов и производственных площадей на основе передовых технологий организации производства и труда, обеспечивающих выпуск конкурентоспособной продукции высокого качества.

Производственная мощность цеха (предприятия) – это потенциальная способность к максимальному выпуску продукции в планируемых номенклатуре и ассортименте в единицу времени (как правило, год) при полной загрузке и использовании основных производственных фондов и производственных площадей на основе передовых технологий организации производства и труда, обеспечивающих выпуск конкурентоспособной продукции высокого качества.

Производственная мощность определяется объемом готовой продукции и формируется под воздействием рынка сбыта и исходящих из этого факторов (номенклатура, ассортимент изделий, трудоемкость, длительность производственного цикла, уровень квалификации рабочих кадров, уровень специализации, наличие рабочих площадей и др.)

Показатели производственной мощности:

– мощность паспортная – максимально возможная (номинальная)

– мощность установленная – максимальная мощность в данных условиях установки оборудования

– мощность действительная – фактическое количество продукции, изготовленной на оборудовании

– мощность среднегодовая определяется по формуле:

где – Мн – производственная мощность на начало года,

соответственно установленная мощность, вводимая и выбывшая в течение года,

соответственно количество полных месяцев в году, в которых производственные мощности работали или не работали до конца года,

выходная производственная мощность, т. е. мощность на конец года определяется по формуле:

е. мощность на конец года определяется по формуле:

Мвых= Мн+Мвв-Мвы б напряженная производственная программа, т.е. среднегодовой баланс производственных мощностей определяется по формуле:

Мнапр=Мн+Мвв-Мвыб+ДМорт+ДМрм

– где ДМорт – прирост производственных мощностей за счет совершенствования технологии и организации производства

ДМрм – прирост производственных мощностей за счет реконструкции и модернизации.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Время цикла процесса: ПрезентацияEZE

Информация и обучение. | Бережливого производства. Как раз вовремя Обработка.

В процессе входы преобразуются в выходы посредством ряда действий и использования ряда ресурсов. Время цикла процесса обычно фокусируется на продолжительности времени, необходимого для продвижения продукта или услуги от стадии ввода до стадии вывода.

В деятельности по сокращению времени цикла процесс исследуется с использованием аналитических методов, основанных на фактах, чтобы понять время цикла и определить, можно ли сократить время цикла.

Инструменты и методы Lean & JIT:

— Основные методы работы

— Полное производственное обслуживание

— Проектирование для производства

— Сокращение наладки, сокращение времени цикла.

– Оперативная направленность

– Общее участие персонала

– Общая эффективность оборудования (OEE)

– Визуальное управление

– Структура потока

– Своевременная поставка

– Вытягивающие и выталкивающие системы управления

– Канбан-управление

– Метод 5S управления

– Уровневое планирование

– И т. д. И т. д.

Презентация для информации и обучения >>>

Сокращение времени цикла может принести ряд преимуществ. Рассмотрим следующее:

#1: Процесс посадки самолета в аэропорту, вылета пассажиров и повторного взлета самолета с новым составом пассажиров.

#2: Процесс, связанный с передачей автомобиля в гараж/сервисную мастерскую для ежегодного обслуживания.

#3: Процесс, связанный с разработкой нового медицинского устройства от начальной концепции до полных клинических испытаний.

Каждый из вышеперечисленных процессов уникален и сильно отличается друг от друга, однако во всех ситуациях можно получить явные преимущества и конкурентные преимущества, если сократить время цикла процесса.

#1: Рассмотрим «самолет в аэропорту».

Самолет – это крупная финансовая инвестиция для авиакомпании. Поэтому крайне важно, чтобы самолет за свой срок службы мог совершить как можно больше рейсов, чтобы окупить первоначальные затраты. Сокращение времени между рейсами открывает возможности для добавления дополнительных рейсов каждый день и, следовательно, увеличения уровня доходов.

№2: «Годовое обслуживание автомобилей»

В этой ситуации гараж/сервисная мастерская будет иметь ограниченные возможности для обслуживания и ремонта транспортных средств в любой момент времени. Возможность предоставлять более быстрое обслуживание повысит удовлетворенность клиентов, что, в свою очередь, будет способствовать дальнейшему развитию бизнеса.

Возможность предоставлять более быстрое обслуживание повысит удовлетворенность клиентов, что, в свою очередь, будет способствовать дальнейшему развитию бизнеса.

№3: «Разработка медицинских устройств»

Разработка медицинского устройства может быть долгим и дорогостоящим делом. Разработчику продукта потребуются значительные финансовые ресурсы. Ясно, что чем быстрее продукт может быть разработан, тем быстрее продукт может быть выведен на рынок, что позволяет раньше продавать продукт и получать доход. Это более быстрое время выхода на рынок может позволить компаниям разрабатывать медицинские продукты, которые в противном случае они, возможно, не смогли бы рассмотреть.

В каждом процессе есть возможности для улучшения путем измерения продолжительности цикла, последующего изучения процесса и определения возможности сокращения времени цикла. При анализе процесса рецензент пытается определить, есть ли неэффективность, дублирование задач, время ожидания из-за несоответствия потока процесса, альтернативно, есть ли возможности для повышения ценности или возможности для снижения затрат и т. д.

д.

Первый шаг в анализе процесса состоит в том, чтобы определить и задокументировать поток процесса. Это должно охватывать весь изучаемый процесс, все входы и выходы, все взаимодействия и точки принятия решений. Чем крупнее исследуемый процесс, тем сложнее его последовательность, поэтому часто рекомендуется разбивать процесс на небольшие части и просматривать их по отдельности.

Когда поток процесса четко определен, необходимо определить цели процесса с точки зрения создания ценности для клиента. Это важный шаг.

Каковы ожидания клиентов?

Как процесс способствует реализации этих ожиданий клиентов?

На процесс может влиять целый ряд ожиданий клиентов, каждое из которых необходимо учитывать.

Теперь процесс можно просмотреть, чтобы определить действия, добавляющие и не добавляющие ценность. Есть ли узкие места? Есть ли ограничения по мощности? Можно ли изменить конфигурацию процесса, чтобы сократить время цикла, но при этом продолжать удовлетворять или улучшать ожидания клиентов?

Система улучшения времени цикла включает в себя:

Блок-схема вашего процесса

Измерение текущего времени цикла на каждом этапе, включая любые ожидания/задержки

Сравнение текущего времени с «желаемым» временем цикла 0005

Повторить !

Внесение улучшений включает в себя понимание текущего процесса, установление целевого или «желаемого» времени цикла, а затем определение и разработку решений для достижения целей. Понимание текущего процесса может потребовать проведения анализа узких мест процесса, причинно-следственных связей, времени выполнения, анализа возможностей процесса, сравнительного анализа и т. д. форма разработки процесса канбан и т. д.

Понимание текущего процесса может потребовать проведения анализа узких мест процесса, причинно-следственных связей, времени выполнения, анализа возможностей процесса, сравнительного анализа и т. д. форма разработки процесса канбан и т. д.

«Бережливое производство» и «Точно вовремя».

Инструменты и методы Lean & JIT:

– Основные рабочие практики

– Общее производственное обслуживание

– Дизайн для производства

– Сокращение наладки, сокращение времени цикла.

– Оперативный фокус

– Общее участие персонала

– Общая эффективность оборудования (OEE)

– Визуальное управление

– Схема потока

– Своевременная поставка

– Вытягивающие и выталкивающие системы управления

– Канбан-контроль

– Метод управления 5S

– Уровневое планирование

– И т. д. И т. д.

- Информация и обучающая презентация >>>

Время обработки и время цикла: в чем разница?

Что такое время обработки?

Время обработки описывает интервал, необходимый для того, чтобы продукт или услуга прошли определенный этап разработки. Точный объем «этапа разработки» зависит от контекста. В промышленности или производстве каждый этап обычно ограничивается определенным физическим местом с рабочей станцией и оборудованием.

Точный объем «этапа разработки» зависит от контекста. В промышленности или производстве каждый этап обычно ограничивается определенным физическим местом с рабочей станцией и оборудованием.

Понимание и сокращение времени процесса является основной особенностью методов управления «шесть сигм». Время обработки напрямую связано с производительностью и прибыльностью, поэтому компании всегда должны пытаться его улучшить.

Преимущества времени процесса

Расчет и оценка времени процесса в ваших операциях имеет основополагающее значение для надежного управления бизнесом. Это базовая информация, которую должны иметь руководители, прежде чем они смогут начать вносить значимые изменения в процедуры компании. Основным преимуществом времени процесса является способность разделять и властвовать посредством постепенного и непрерывного улучшения. Разбивка вещей на отдельные процессы помогает лидерам найти ясность и контекст.

Как рассчитать время обработки

Время обработки — это общее время между началом и окончанием определенного этапа разработки. Это означает, что этот термин включает время как с добавленной стоимостью (VA), так и без добавления стоимости (NVA). Одной из первых целей методов бережливого управления является изучение всего времени NVA в отдельных процессах и поиск способов его сокращения.

Это означает, что этот термин включает время как с добавленной стоимостью (VA), так и без добавления стоимости (NVA). Одной из первых целей методов бережливого управления является изучение всего времени NVA в отдельных процессах и поиск способов его сокращения.

Что такое время цикла?

Время цикла — это общая концепция, описывающая общее время, необходимое для завершения производства продукта или услуги. Как правило, таймер начинается в тот момент, когда клиент завершает заказ, и заканчивается, когда клиент принимает окончательный результат. Есть несколько других управленческих терминов, включая время такта и время выполнения заказа, которые часто ошибочно используются для описания времени цикла.

Преимущества времени цикла

Ваш цикл — двигатель вашего бизнеса. Это ядро и центр всех ваших операций. Цикл — это то, как вы приносите пользу клиентам и получаете прибыль. Вот почему предприятиям абсолютно необходимо знать время своего цикла и принимать меры для его улучшения, когда это возможно.

Сокращение времени цикла имеет несколько преимуществ. Во-первых, это удовлетворенность клиентов и репутация. Удовлетворение потребностей клиентов вовремя или с опережением графика означает, что они с большей вероятностью вернутся или порекомендуют компанию другим. Сокращение продолжительности цикла также может существенно повлиять на рентабельность. Сокращение даже небольшого количества отходов в каждом цикле может стать большой новостью для вашей прибыли.

Как рассчитать время цикла

Существует два способа расчета времени цикла, и для получения точных результатов рекомендуется использовать оба. Первый метод заключается в расчете среднего времени цикла путем деления количества единиц продукции, произведенных за определенный период, на требуемое время. Это быстрый и простой способ оценить время цикла для больших количеств, что особенно полезно в условиях массового производства.

Второй метод заключается в отслеживании отдельных единиц в процессе. Пометка или отслеживание конкретных единиц в каждом отдельном процессе до завершения может предоставить более точные и подробные данные, но это гораздо сложнее сделать в более крупном масштабе.

Время обработки и время цикла: в чем разница?

Единственная разница между временем процесса и временем цикла заключается в объеме. Время процесса сосредоточено на конкретных задачах или этапах разработки. Это более детальный подход к операционному анализу. Напротив, время цикла — это общая картина. Это сумма всего времени процесса плюс любые дополнительные ожидания или задержки, такие как транспортировка или процесс утверждения.

Время обработки и время цикла: кто будет использовать время обработки и время цикла?

Обе эти концепции должны использоваться одновременно как часть любой практики шести сигм или программы управления бережливым производством. Компании должны знать эти цифры, а также иметь достаточно данных, чтобы указать основные факторы, влияющие на их время. Любой бизнес-лидер должен сделать своим приоритетом получение этой информации, извлечь из нее уроки и использовать ее для принятия эффективных решений в будущем.

Выбор между временем обработки и временем цикла: сценарии из реальной жизни

Производитель компьютерных комплектующих хочет сократить расходы на свои операции, обнаружив задержки, не добавляющие ценности (NVA) в их производстве.