Тугоплавкие электроды: особенности применения, принцип работы, виды и критерии выбора

alexxlab | 20.04.1985 | 0 | Разное

особенности применения, принцип работы, виды и критерии выбора

Дуговая сварка в защитной атмосфере инертного газа неплавящимися электродами осуществляется методом плавления и применяется для сваривания алюминия, никеля, меди, бронзы, титана, магния, нержавеющей стали и других неферромагнитных металлов.

Область применения неплавящихся электродов простирается от космической промышленности до изготовления деталей к велосипедам.

Эти электроды применяются для резки и сварки металлов с толщиной около одного миллиметра.

- Назначение и виды тугоплавких электродов

- Применение вольфрамовых электродов

- Недостатки и достоинства сварки

Назначение и виды тугоплавких электродов

Для проведения сварочных работ применяют основные виды электродов:

- Вольфрамовые;

- Угольные;

- Графитовые.

Они имеют различное предназначение, но относятся к классу неплавящихся электродов.

Для воздушно-дуговой резки металла и устранения дефектов на поверхности изделий применяются угольные стержни.

- Круглые марки ВДК (воздушно-дуговая резка).

- Круглые марки СК (сварочные круглые).

- Плоские марки ВДП (воздушно-дуговое разрезание).

Разрезание металла при помощи электрической дуги и удаление расплавленного металла струей сжатого воздуха называется воздушно-дуговой резкой.

Угольные стержни нашли свое применение для сваривания тонкостенных конструкций из цветных металлов и стали, и при заваривании дефектов на поверхности литых изделий.

Угольные стержни можно использовать в сварочном процессе с использованием присадок, которые укладывают по линии варки либо подаются в сварочную ванну, или обойтись без таковых. Их часто применяют для сварки медных проводов.

Для сваривания сплавов алюминия и меди, а также цветных металлов применяют графитовые стержни. В сравнении с угольными аналогами этот тип является более доступным по ценовым параметрам. Графитовые стержни в сравнении с угольными электродами лучше переносят температурное воздействие, лучше режутся и имеют меньший износ.

В сравнении с угольными аналогами этот тип является более доступным по ценовым параметрам. Графитовые стержни в сравнении с угольными электродами лучше переносят температурное воздействие, лучше режутся и имеют меньший износ.

Вольфрамовые тугоплавкие стержни относятся к самому широко используемому типу в домашнем и промышленном производстве.

Они подходят для сваривания любых металлов, даже с использованием защиты из газа. Для аргонодуговой сварки вольфрамовые электроды выпускаются с различным составом:

- Иттрированные;

- Лантанированные;

- Торированные – они выпускаются с добавлением Тория, имеют невысокую степень радиоактивности, поэтому в настоящее время не применяются в промышленности;

- Обычные.

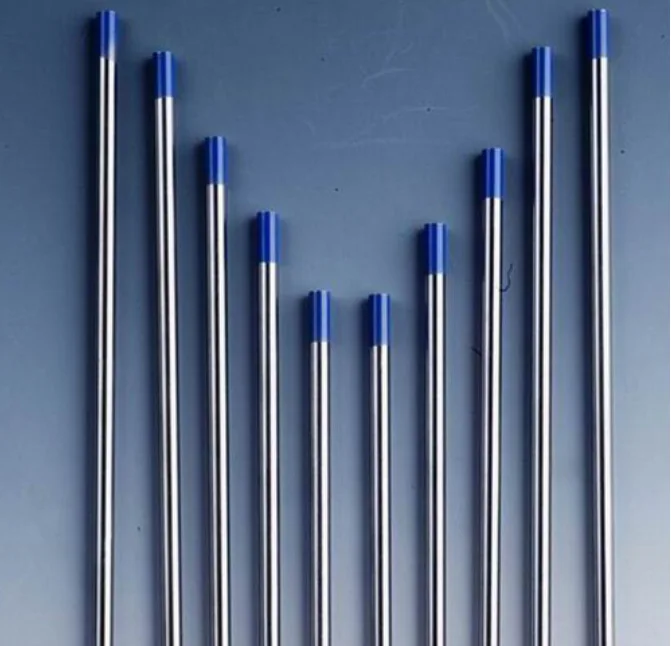

Они имеют вид прутка с диаметром от 1 до 4 миллиметров. В силу своей тугоплавкости температура его плавления намного превышает температуру электрической дуги, что позволяет сваривать им любые металлы и сплавы. Но чаще всего его применяют для сварочных работ с алюминием, нержавеющей сталью, медью и другими.

Применение вольфрамовых электродов

Угольные и графитовые стержни сегодня для домашнего применения практически не используются. Для сварки цветных металлов, алюминия и нержавеющей стали используются вольфрамовые стержни.

В зависимости от режима сварки в защитных газах, который определяется такими факторами, как толщина металла, его вид, защитная атмосфера и другими, выбирается вид вольфрамового стержня для использования в соответствующем режиме.

Классификация вольфрамовых электродов зарубежного производства.

| Режим сварки с использованием тока | Назначение электрода в зависимости от марки металла | Обозначение электрода цветом | Обозначение марки электрода |

| Переменный | Для сваривания алюминия, магния и их сплавов | Зеленым | WP |

| Постоянный | Для сварки низколегированных, углеродистых и нержавеющих сталей | Красным | WT-20 |

| Постоянный или переменный | Для сваривания стали любых марок | Серым | WC-20 |

| Постоянный или переменный | Для сваривания нержавеющей и легированной стали | Золотистым | WL-15 |

| Постоянный или переменный | Для сварки нержавеющих сталей | Синим | WL-20 |

| Постоянный | Для сваривания нержавеющей, углеродистой и низколегированной стали и меди | Темно-синим | WY-20 |

| Переменный | Для сваривания алюминия и магния | Белым | WZ-8 |

Тугоплавкие электроды отечественного производства имеют маркировку:

- ЭВЛ — лантановые стержни.

- ЭВИ — иттриевые стержни.

- ЭВЧ — вольфрамовые стержни. Сварку осуществляют только на переменном токе.

Для маркировок ЭВЛ и ЭВИ сварку можно проводить в двух режимах с требуемой полярностью. Они имеют различные цветовые обозначения в зависимости от цели использования. Выбор режима и силы тока зависит от характеристик заготовки и металла. Например, изделия из меди и нержавеющей стали варят с применением постоянного тока, а для сварки алюминия применяют переменный ток.

При сварке неплавящимися электродами следует устанавливать полярность: прямую или обратную. Для обратной полярности устанавливают массу на минусе, а держатель на плюсе, а для прямой — наоборот. От выбора режима полярности будет зависеть форма проваренного металла. Глубоким и узким шов будет при установке постоянного тока и прямой полярности. Широкий и поверхностный шов получится при выборе постоянного тока и обратной полярности.

Вольфрамовые стержни имеют свойство затупляться по мере проведения сварочных работ и требуют заточки. При длине электрода до трех диаметров следует выдерживать угол заточки в 30 градусов и на полмиллиметра притупляют кончик. Чтобы сэкономить длину вольфрамового стержня сварочные работы начинают с подачи газа и потом поджигают дугу. С этой же целью категорически запрещается стучать по заготовкам кончиком электрода. Дугу следует зажигать на графите и затем переносить к месту сварки.

При длине электрода до трех диаметров следует выдерживать угол заточки в 30 градусов и на полмиллиметра притупляют кончик. Чтобы сэкономить длину вольфрамового стержня сварочные работы начинают с подачи газа и потом поджигают дугу. С этой же целью категорически запрещается стучать по заготовкам кончиком электрода. Дугу следует зажигать на графите и затем переносить к месту сварки.

Среди достоинств применения неплавящихся электродов для дуговой сварки можно выделить:

- Минимальную деформацию в металлах после сварки из-за минимальной зоны прогрева.

- Высокое качество соединения.

- Быстроту выполнения работ.

- Низкий порог вхождения.

- Наличие широкого ассортимента материалов для сварочных работ.

К недостаткам можно отнести:

- Выдуваемость защитного газа из зоны сварки, что усложняет проведение работы на улице в ветреную погоду.

- Перед проведением сварочных работ требуется качественная подготовка металла.

- Требуется зачистка деталей при розжиге вне зоны сварки.

для чего используются, как выбрать, особенности применения

Время на чтение: 2 мин

898

Ни одна электродуговая сварка в газе не обойдется без неплавящихся электродов. Они пригодятся вам не только в бытовом ремонте, но также на производствах самого разного масштаба: от космодромов до локальных заводов.

Используя тугоплавкие электроды, можно обрабатывать алюминий, титан и другие материалы без магнитных свойств.

Далее пойдет речь о разновидностях неплавящихся стержней, их плюсах и минусах, а также об особенностях рабочего процесса.

Содержание статьиПоказать

- Какие бывают электроды и где их применяют

- Вольфрам

- Свойства

- Плюсы и минусы

- Итог

Какие бывают электроды и где их применяют

Различают три типа неплавящихся стержней: сделанные из угля, графита и вольфрама. Каждый обладает своими преимуществами и свойствами.

Каждый обладает своими преимуществами и свойствами.

Угольный стержень пригодится для небольших ремонтных работ, резки воздушной дугой или сварки тонких конструкций из цветных металлов или нержавейки.

Профессионалы вместе с тугоплавкими угольными стрежнями используют присадки, которые подают в сварочную ванну или по сварочному шву.

Резка воздушной дугой (ВДК) — во время сварки происходит постоянный поток сжатого воздуха и убирается размягченный металл с поверхности, обеспечивая четкий и прямой разрез.

Сами тугоплавкие стержни могут быть круглой (резка воздушной дугой), плоской (сварка воздушной дугой) и круглой формы (обычная сварка).

Стержни из графита намного дешевле угольных и подходят для работы с цветными металлами. Как раз такие стержни и используют новички на заводах. Графит более устойчив к изменениям температуры и влажности и дольше служит в работе.

Вольфрам

youtube.com/embed/slyiH6B808k?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Неплавящиеся электроды из вольфрама используются в широких сферах работ: от любительского хобби в гараже до профессиональных целей на производстве. Известны они своей универсальности.

Сварке и резке подвергается любой метал: цветной, нержавеющий и даже алюминий. Предыдущие два типа стержней не стали столь популярны, поскольку с ними не так удобно работать дома.

У всех электродов (в т.ч. тугоплавких) из вольфрама есть своя маркировка. Выбирать их нужно исходя из параметров сварки: металла, толщина материала, тип газа.

Свойства

Отечественные производители используют следующие обозначения тугоплавких неплавящихся стержней: ЭВЛ (лантинированные), ЭВИ (иттриевые), ЭВЧ (для сварки на переменном токе).Они чаще всего используются в работах.

ЭВЛ и ЭВИ подходят для работы с разным током, и позволяют менять полярность. Чтобы легче было отличать электроды по типам, достаточно запомнить цвета. Через некоторое время вы перестанете обращать внимание на маркировки.

Чтобы легче было отличать электроды по типам, достаточно запомнить цвета. Через некоторое время вы перестанете обращать внимание на маркировки.

Постоянный ток используется при работе с медью и нержавеющей сталью, а постоянный — с алюминием.

Важно помнить, что тугоплавкие электроды из вольфрама могут затупиться во время работы, поэтому желательно иногда их затачивать. Для этого нужно заточить их под углом в 30 градусов, а потом слегка притупить конец.

Таким образом срок службы стержней увеличится в несколько раз. Рекомендуем перед тем, как поджечь дугу, сначала включить подачу защитного газа в точку сварки.

Ни в коем случае не нужно стучать стержнем по поверхности. Сначала зажгите дугу, а потом начинайте сваривать. Не забывайте установить необходимую полярность. Подойдет прямая и обратная.

В первом случае нужно установить массу на отрицательное положение, а держатель на положительное. Во втором случае всё делают с точностью наоборот.

Полярность определяет качество и форма сварочного соединения. Первая настройка обеспечит глубину и узкость шва. Другая сделает шов широким. Не забывайте об этом нюансе при использовании неплавящихся стержней.

Первая настройка обеспечит глубину и узкость шва. Другая сделает шов широким. Не забывайте об этом нюансе при использовании неплавящихся стержней.

Плюсы и минусы

Тугоплавкие стержни часто вызывают споры среди новичков и мастеров. Это происходит из-за того, что присутствует равное количество как плюсов, так и минусов.

Преимущества:

- Исключается деформация материала.

- Высокое качество и срок службы шва.

- Минимум времени на процесс и требуемых навыков.

Недостатки неплавящихся моделей:

- Защитный газ легко распространяется за зону сварки, что не позволяет работать на открытой территории.

- Необходимо предварительная подготовка материала, чтобы избежать брака.

- Вне сварочной зоны необходимо очищать детали.

Некоторые могут согласиться с нами и сказать, что описанные недостатки тугоплавких электродов не столь существенны.

Итог

youtube.com/embed/Jpdp2S2SGCY?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Мы постарались рассказать вам всё, что нужно знать о работе с тугоплавкими неплавящимимся электродами.

Если до этого вы сомневались в том, что сможете справиться с дуговой сваркой с использованием таких стержней, то можем вас заверить в обратном.

Это не так сложно, как кажется. Достаточно просто приобрести их и попробовать на собственном опыте. Пишите в комментариях и делитесь своими впечатлениями.

назначение, виды и применение © Геостарт

Рубрика: Электроприборы и освещение

Дуговая сварка в защитной атмосфере инертного газа неплавящимися электродами осуществляется методом плавления и применяется для сваривания алюминия, никеля, меди, бронзы, титана, магния, нержавеющей стали и других неферромагнитных металлов.

Область применения неплавящихся электродов простирается от космической промышленности до изготовления деталей к велосипедам.

Эти электроды применяются для резки и сварки металлов с толщиной около одного миллиметра.

Назначение и виды тугоплавких электродов

Для проведения сварочных работ применяют основные виды электродов:

- Вольфрамовые;

- Угольные;

- Графитовые.

Они имеют различное предназначение, но относятся к классу неплавящихся электродов.

Для воздушно-дуговой резки металла и устранения дефектов на поверхности изделий применяются угольные стержни. При их использовании сварочные работы проводят при силе тока в 580 ампер. Среди угольных стержней можно выделить такие разновидности:

- Круглые марки ВДК (воздушно-дуговая резка).

- Круглые марки СК (сварочные круглые).

- Плоские марки ВДП (воздушно-дуговое разрезание).

Разрезание металла при помощи электрической дуги и удаление расплавленного металла струей сжатого воздуха называется воздушно-дуговой резкой .

Угольные стержни нашли свое применение для сваривания тонкостенных конструкций из цветных металлов и стали, и при заваривании дефектов на поверхности литых изделий.

Угольные стержни можно использовать в сварочном процессе с использованием присадок , которые укладывают по линии варки либо подаются в сварочную ванну, или обойтись без таковых. Их часто применяют для сварки медных проводов.

Для сваривания сплавов алюминия и меди, а также цветных металлов применяют графитовые стержни . В сравнении с угольными аналогами этот тип является более доступным по ценовым параметрам. Графитовые стержни в сравнении с угольными электродами лучше переносят температурное воздействие, лучше режутся и имеют меньший износ.

Вольфрамовые тугоплавкие стержни относятся к самому широко используемому типу в домашнем и промышленном производстве.

Они подходят для сваривания любых металлов, даже с использованием защиты из газа. Для аргонодуговой сварки вольфрамовые электроды выпускаются с различным составом:

Для аргонодуговой сварки вольфрамовые электроды выпускаются с различным составом:

- Иттрированные;

- Лантанированные;

- Торированные – они выпускаются с добавлением Тория, имеют невысокую степень радиоактивности, поэтому в настоящее время не применяются в промышленности;

- Обычные.

Они имеют вид прутка с диаметром от 1 до 4 миллиметров. В силу своей тугоплавкости температура его плавления намного превышает температуру электрической дуги, что позволяет сваривать им любые металлы и сплавы. Но чаще всего его применяют для сварочных работ с алюминием, нержавеющей сталью, медью и другими.

Применение вольфрамовых электродов

Угольные и графитовые стержни сегодня для домашнего применения практически не используются. Для сварки цветных металлов, алюминия и нержавеющей стали используются вольфрамовые стержни.

В зависимости от режима сварки в защитных газах, который определяется такими факторами, как толщина металла, его вид, защитная атмосфера и другими, выбирается вид вольфрамового стержня для использования в соответствующем режиме.

Классификация вольфрамовых электродов зарубежного производства .

| Режим сварки с использованием тока | Назначение электрода в зависимости от марки металла | Обозначение электрода цветом | Обозначение марки электрода |

| Переменный | Для сваривания алюминия, магния и их сплавов | Зеленым | WP |

| Постоянный | Для сварки низколегированных, углеродистых и нержавеющих сталей | Красным | WT-20 |

| Постоянный или переменный | Для сваривания стали любых марок | Серым | WC-20 |

| Постоянный или переменный | Для сваривания нержавеющей и легированной стали | Золотистым | WL-15 |

| Постоянный или переменный | Для сварки нержавеющих сталей | Синим | WL-20 |

| Постоянный | Для сваривания нержавеющей, углеродистой и низколегированной стали и меди | Темно-синим | WY-20 |

| Переменный | Для сваривания алюминия и магния | Белым | WZ-8 |

Тугоплавкие электроды отечественного производства имеют маркировку:

- ЭВЛ — лантановые стержни.

- ЭВИ — иттриевые стержни.

- ЭВЧ — вольфрамовые стержни. Сварку осуществляют только на переменном токе.

Для маркировок ЭВЛ и ЭВИ сварку можно проводить в двух режимах с требуемой полярностью. Они имеют различные цветовые обозначения в зависимости от цели использования. Выбор режима и силы тока зависит от характеристик заготовки и металла. Например, изделия из меди и нержавеющей стали варят с применением постоянного тока, а для сварки алюминия применяют переменный ток.

При сварке неплавящимися электродами следует устанавливать полярность: прямую или обратную. Для обратной полярности устанавливают массу на минусе, а держатель на плюсе, а для прямой — наоборот. От выбора режима полярности будет зависеть форма проваренного металла. Глубоким и узким шов будет при установке постоянного тока и прямой полярности. Широкий и поверхностный шов получится при выборе постоянного тока и обратной полярности.

Вольфрамовые стержни имеют свойство затупляться по мере проведения сварочных работ и требуют заточки. При длине электрода до трех диаметров следует выдерживать угол заточки в 30 градусов и на полмиллиметра притупляют кончик. Чтобы сэкономить длину вольфрамового стержня сварочные работы начинают с подачи газа и потом поджигают дугу. С этой же целью категорически запрещается стучать по заготовкам кончиком электрода. Дугу следует зажигать на графите и затем переносить к месту сварки.

При длине электрода до трех диаметров следует выдерживать угол заточки в 30 градусов и на полмиллиметра притупляют кончик. Чтобы сэкономить длину вольфрамового стержня сварочные работы начинают с подачи газа и потом поджигают дугу. С этой же целью категорически запрещается стучать по заготовкам кончиком электрода. Дугу следует зажигать на графите и затем переносить к месту сварки.

Недостатки и достоинства сварки

Среди достоинств применения неплавящихся электродов для дуговой сварки можно выделить:

- Минимальную деформацию в металлах после сварки из-за минимальной зоны прогрева.

- Высокое качество соединения.

- Быстроту выполнения работ.

- Низкий порог вхождения.

- Наличие широкого ассортимента материалов для сварочных работ.

К недостаткам можно отнести:

- Выдуваемость защитного газа из зоны сварки, что усложняет проведение работы на улице в ветреную погоду.

- Перед проведением сварочных работ требуется качественная подготовка металла.

- Требуется зачистка деталей при розжиге вне зоны сварки.

автор Богомолов Руслан |

Геодезические измерения: виды, классификация и характеристики.

Пример заполнения страницы журнала измерения направлений

Геодезические сети, классификация и способы их развития

Калькулятор расчета

цен на кадастровые

работы

Расчитать

Стартер для люминесцентных ламп: устройство, принцип работы, маркировка + тонкости выбора

Индукционные лампы: устройство, виды, сфера применения + правила выбора

Электрическая тепловая пушка своими руками: плюсы и минусы самоделки + руководство по сборке

Сварка неплавящимся электродом для дуговой и аргонодуговой сварки, тугоплавкие электроды

Дуговая сварка осуществляется в защитной атмосфере инертного газа и представляет собой один из высокоэффективных методов выполнения дуговой сварки путем плавления металла.

Применяется такая технология в большинстве случаев для работы с металлоконструкциями из алюминия, магния, а также их сплавов, нержавеющей стали, никеля, меди и ряда иных металлов с неферромагнитными качествами.

Содержание

- Виды неплавящихся электродов

- Сварка неплавящимися электродами

- Итоги

Виды неплавящихся электродов

Для дуговой применяются неплавящиеся электроды. Это расходный материал для сварочных работ, который не имеет металлической природы и свойств, присущих металлам. Подобный метод сварных операций был изобретен очень давно руками Н. Н. Бенардоса.

Сегодня при выполнении соединений конструкций из металла применяются три основных типа неплавящихся стержней:

- Угольный неплавящийся электрод активно применяется при воздушно-дуговой резке металлов с целью устранения с поверхности изделий разного рода дефектов.

При этом сварку нужно проводить на токах силой, не более 580 Ампер. Также такой расходный материал для сварки используют при создании соединений металлических деталей в тонкостенных конструкциях из стали и цветных металлов. Угольные сварные электроды бывают круглыми и плоскими, сложенными вдоль линии варки или подающимися в сварную ванну. Они могут применяться вместе с присадкой или без нее, что определяется технологией проведения сварных работ.

Также такой расходный материал для сварки используют при создании соединений металлических деталей в тонкостенных конструкциях из стали и цветных металлов. Угольные сварные электроды бывают круглыми и плоскими, сложенными вдоль линии варки или подающимися в сварную ванну. Они могут применяться вместе с присадкой или без нее, что определяется технологией проведения сварных работ. - Графитовые стержни актуальны при сварке цветных металлов, а также их сплавов.

Но особенно часто они применяются при работе с медными проводами. Графитовые расходники доступны по стоимости и довольно распространены на отечественном рынке, так как характеризуются рядом неоспоримых достоинств. Среди них: низкий износ, высокая стойкость к температурному воздействию, отличная способность к обработке. - Вольфрамовый сварной электрод изготавливается в виде стержня с диаметром 1-4 мм и наиболее часто применяется в производстве и быту.

Такой расходный материал отличается высокой тугоплавкостью, то есть, плавится при более высоких температурах, нежели иного рода стержни. Он позволяет сваривать разнообразные металлы без применения защиты в виде газа. Хотя вполне реально осуществлять сварку вольфрамовым электродом и при таких условиях, если в этом есть необходимость. В зависимости от состава, изделия делят на несколько групп: лантанированные, иттрированные, торированные, стандартные.

Он позволяет сваривать разнообразные металлы без применения защиты в виде газа. Хотя вполне реально осуществлять сварку вольфрамовым электродом и при таких условиях, если в этом есть необходимость. В зависимости от состава, изделия делят на несколько групп: лантанированные, иттрированные, торированные, стандартные.

На заметку! Электроды вольфрамового типа с добавлением тория отличаются радиоактивностью. Несмотря на то, что этот показатель невелик, они перестали применяться на крупных промышленных предприятиях.

Все описанные виды электродов для сварных работ причисляются к классу неплавящихся, так как в процессе выполнения сварочных работ стержень либо вовсе не плавится, либо плавится незначительным образом.

При любом варианте развития событий материал стержня практически не участвует в процессе образования наплавленного металла и сварного соединения.

Сварка неплавящимися электродами

Схема сварки в среде защитного газа.

Неплавящиеся электроды активно применяются на крупных предприятиях:

- при необходимости осуществить сварку тонколистового металла;

- для проведения сварных работ со сталями всех классов, цветного металла, а также их сплавов;

- при необходимости получить высококачественные сварные соединения разнородных металлов.

Преимущества, которыми характеризуется сварка неплавящимся электродом:

- высокие показатели устойчивости дуги, вне зависимости от полярности тока;

- возможность получить швы с долей участия основного металла 0-100%;

- возможность регулировать химический состав и геометрию соединений при изменении скорости подачи, угла наклона, профиля, марки присадочного материала.

Недостатками такого метода сварных работ считаются следующие моменты:

- неважные показатели эффективности использования электроэнергии;

- необходимость применять специальные устройства для обеспечения начального возбуждения дуги;

- высокая скорость охлаждения изготовленных швов.

Но для полноценной характеристики сварки неплавящимся электродом важно понимать технологическую суть процесса. Операция осуществляется путем подачи защитного газа через сопло в зону дуги, которая горит между расходным материалом и изделием.

Газ выполняет защитную функцию, предохраняя несгораемые и расплавленный основной металл от негативного влияния активных атмосферных газов. Кромки свариваемого изделия плавятся под воздействием теплоты дуги и образуют сварной шов, кристаллизируясь.

При использовании сварочного аппарата и неплавящихся электродов важно правильно установить полярность. Она может быть прямой или обратной. В первом случае нужно установить массу на минус, держатель – на плюс. Во втором масса устанавливается на плюс, а держатель – на минус.

Марка и назначение неплавящихся электродов.От правильности выбора режима полярности зависит форма проваренного металла:

- работа с помощью постоянного тока при прямой полярности позволит создать глубокий и узкий сварной шов;

- широкого и поверхностного шва можно достичь путем выбора постоянного тока и обратной полярности.

Защитный газ для с применением электродов непременно должен демонстрировать инертность к рабочим металлам, поэтому при работе вольфрамовыми электродами в качестве такого вещества используют аргон, гелий, смесь аргона и гелия.

Если сварочные работы ведутся над проводами из меди или с помощью медных электродов со вставкой из гафния, можно воспользоваться азотом.

Важно! В случае использования при сварке дорогостоящих инертных газов, к примеру Ar или He, стоит создать комбинированную защиту. Это позволит расходовать газ рационально.

Если работать приходится с металлом большой толщины, то обеспечить плавление основного металла и получить актуальные геометрические параметры сварного шва можно при варении по зазору или с разделкой кромок с добавлением присадки.

Итоги

Применение неплавящихся электродов для дуговой сварки при работе с металлоконструкциями из алюминия, магния, их сплавов, никеля, нержавеющей стали, меди и ряда иных неферромагнитных металлов и позволяет получить действительно прочные и долговечные сварные швы.

Это крайне важно для таких производственных сфер, как металлургия, электрохимическая промышленность и электротермическое производство.

Тугоплавкое покрытие – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Тугоплавкие покрытия применяются для защиты таких элементов конструкции, которые в процессе работы не должны изменять своей формы и размеров. К таким элементам относится, например, горловина сопла ракетного двигателя. [1]

Кроме тугоплавких покрытий, широкое применение в технике получили теплозащитные материалы, которые разрушаются в процессе их взаимодействия с горячим газовым потоком. [2]

Станок предназначен для нанесения тугоплавких покрытий ( вольфрама, молибдена, окиси алюминия, двуокиси циркония) па внутренние и наружные поверхности изделий, имеющих форму тел вращения. [3]

[3]

Особенно это относится к тугоплавким покрытиям, наиболее существенно и принципиально изменяющим свойства всего материала в целом; глубина этого изменения определяется и методом нанесения. [4]

| Положения ( /, 2, 3 электрода при сварке горизонтального шва.| Движение электрода при сварке горизонтального шва. [5] |

Рекомендуется применять электроды с тугоплавким покрытием. [6]

Сварка производится электродами с тугоплавким покрытием, которое при плавлении дает на конце небольшой козырек. [7]

В настоящее время для нанесения тугоплавких покрытий разрабатывают и используют следующие методы: диффузионные ( осуществляемые в вакууме, газовых средах, расплавленных средах, по типу твердофазных взаимодействий), плазменные, детонационные, комбинированные. Из указанных методов трудно отдать предпочтение какому-либо одному, так как каждый из них специфичен, обладает характерными технологическими особенностями и обеспечивает требуемые плотность, структуру, прочность удержания покрытия. Так, плазменные покрытия позволяют получать лишь сильно пористые слои, без дополнительной термообработки плохо удерживаемые на поверхности изделий, но зато предоставляющие возможность импрегнирования какими-либо веществами, придающими покрытию особую техническую ценность, например могут пропитываться сухими смазками для создания повышенной антифрикционности. Для детонационных покрытий, наоборот, характерны высокие плотность и прочность удержания на изделии при обычно тонком слое покрытия. Пожалуй, наиболее универсальным сочетанием свойств отличаются термодиффузионные покрытия, наносимые различными методами и из разных насыщающих сред. Этот метод также наиболее изучен, давно и с успехом используется в машиностроении.

[8]

Так, плазменные покрытия позволяют получать лишь сильно пористые слои, без дополнительной термообработки плохо удерживаемые на поверхности изделий, но зато предоставляющие возможность импрегнирования какими-либо веществами, придающими покрытию особую техническую ценность, например могут пропитываться сухими смазками для создания повышенной антифрикционности. Для детонационных покрытий, наоборот, характерны высокие плотность и прочность удержания на изделии при обычно тонком слое покрытия. Пожалуй, наиболее универсальным сочетанием свойств отличаются термодиффузионные покрытия, наносимые различными методами и из разных насыщающих сред. Этот метод также наиболее изучен, давно и с успехом используется в машиностроении.

[8]

Рассматриваются некоторые свойства, определяющие области применения различных тугоплавких покрытий, нанесенных ва углеродные материалы плазменным напылением, газофазным, химическим и электрохимическим методами. Показано, что покрытие из двуокиси циркония, получаемое путем нанесения на графит методом аргоно-дуговой наплавки циркония и окислением последнего в кислороде, отличается высокой термостойкостью, определяемой металлическими прожилками циркония в двуокиси, а также наличием пластичного металлического слоя, демпфирующего напряжения, возникающие в окисной плевке при эксплуатации. Метод газофазного осаждения может быть использован для нанесения различных тугоплавких покрытий как на графитовые изделия, так и в качестве барьерных на углеродные волокна; при этом толщина покрытия определяется его назначением.

[9]

Метод газофазного осаждения может быть использован для нанесения различных тугоплавких покрытий как на графитовые изделия, так и в качестве барьерных на углеродные волокна; при этом толщина покрытия определяется его назначением.

[9]

| Изменение теплового режима стенки при нагревании. Крестиками обозначен холодный газ, точками – горячий. [10] |

Представим однослойную стенку, не имеющую изоляционных или тугоплавких покрытий. Стенка окружена с обеих сторон холодным газом, допустим, воздухом с температурой Г0 293 К и имеет такую же температуру по всей толщине. [11]

В книге рассмотрены методы и технологические схемы получения тугоплавких покрытий на деталях машин и механизмов. Приведены данные о физических и физико-технических свойствах и обобщен опыт использования тугоплавких покрытий в металлургии, машино – и приборостроении, различных областях новой техники. [12]

[12]

В данной главе будут приведены в основном практические примеры нанесения тугоплавких покрытий только методами плазменного и детонационного напыления, поскольку газопламенный метод имеет меньшие технические возможности и перспективы использования для напыления качественных высокотемпературных покрытий. [13]

Содержится в выбросах производств абразивов, сталелитейных, керамики, тугоплавких покрытий на металлах. [14]

Он плавится при температуре около 2000 С, служа надежной защитой тугоплавкого покрытия от окисления. [15]

Страницы: 1 2 3 4

Неплавящиеся электроды: виды и особенности

Екатерина

Неплавящиеся или тугоплавкие электроды широко используются для дуговой электросварки в среде защитного газа. Их используют для домашнего ремонта и на различных производствах: от станций по сборке космических кораблей до мелких серийных заводов. С помощью неплавящихся стержней можно сварить или разрезать алюминий, бронзу, никель, медь, титан и другие металлы, не обладающие сильными магнитными свойствами.

Их используют для домашнего ремонта и на различных производствах: от станций по сборке космических кораблей до мелких серийных заводов. С помощью неплавящихся стержней можно сварить или разрезать алюминий, бронзу, никель, медь, титан и другие металлы, не обладающие сильными магнитными свойствами.

Из этой статьи вы узнаете все о неплавящихся электродах, сфере их применения, достоинствах и недостатках, а также мы расскажем о ключевых особенностях работы с тугоплавкими стержнями.

Содержание статьи

- Виды тугоплавких электродов и сферы их применения

- Вольфрамовые электроды

- Особенности тугоплавких стержней

- Достоинства и недостатки

- Вместо заключения

Виды тугоплавких электродов и сферы их применения

Существует три вида неплавящихся стержней: угольные, вольфрамовые и графитовые. Каждый вид имеет свои особенности и назначение. Так, например, для мелкого ремонта или для воздушно-дуговой резки чаще всего используются угольные стержни. Также с их помощью сваривают тонкие металлоконструкции из цветного металла или нержавеющей стали. Опытные мастера используют угольные электроды в связке с присадками. Присадки подаются в сварочную ванну или укладываются по линии будущего сварного шва.

Также с их помощью сваривают тонкие металлоконструкции из цветного металла или нержавеющей стали. Опытные мастера используют угольные электроды в связке с присадками. Присадки подаются в сварочную ванну или укладываются по линии будущего сварного шва.

Воздушно-дуговая резка (сокращенно ВДК) — способ резки металла электрической дугой, заключающийся в непрерывной подаче сжатого воздуха на сварочную зону во время всего рабочего процесса. Благодаря сжатому воздуху расплавленный металл быстро удаляется с поверхности детали, получается качественный и ровный разрез.

Угольные стержни применяют при силе тока в 580 А. Сами стержни бывают трех типов: круглые для воздушно-дуговой резки (ВДК), плоские для воздушно-дуговой сварки (ВДП), круглые для обычной сварки (СК).

Что касается остальных видов тугоплавких стержней, то с помощью графитовых стержней также можно варить и резать цветные металлы, но по сравнению с угольными они стоят дешевле. Поэтому графитовые стержни популярны у начинающих сварщиков, работающих на производстве. Также графитовые стержни лучше переносят перепады температуры и влажности, их можно неоднократно использовать, они меньше подвержены износу. А о вольфрамовых стержнях мы поговорим отдельно.

Также графитовые стержни лучше переносят перепады температуры и влажности, их можно неоднократно использовать, они меньше подвержены износу. А о вольфрамовых стержнях мы поговорим отдельно.

Вольфрамовые электроды

Вольфрамовые электроды заслуживают отдельного внимания. Они широко используются всеми: и гаражными умельцами, и мастерами на заводах. Их популярность обусловлена универсальностью. Можно варить и резать любой металл: и алюминий, и нержавейку, и цветные металлы. Угольные и графитовые электроды не получили такого распространения, поскольку их неудобно использовать в домашней сварке.

Вы наверняка уже знаете, что режим сварки в среде защитного газа устанавливается исходя из многих параметров, например, толщины детали, металла, из которого она изготовлена, типа используемого газа и многое другое. Вольфрамовые электроды подбираются по такому же принципу. В зависимости от назначения электроды могут иметь свою маркировку.

Особенности тугоплавких стержней

Тугоплавкие стержни, изготовленные в России и странах СНГ, маркируются следующих образом: ЭВЛ (лантинированные), ЭВИ (иттриевые), ЭВЧ (для сварки на переменном токе). Это наиболее популярные виды электродов, все они по сути относятся к вольфрамовым, но имеют свои особенности.

Это наиболее популярные виды электродов, все они по сути относятся к вольфрамовым, но имеют свои особенности.

Достоинства и недостатки

Неплавящиеся электроды часто становятся темой для обсуждения как среди начинающих, так и среди опытных сварщиков. Это связано с их неоднозначными достоинствами и недостатками, которых практически поровну.

Можно выделить следующие достоинства:

- Металл практически не деформируется при сварке или резке.

- Сварной шов получается качественным и долговечным.

- Работа выполняется быстро и не требует высокой квалификации.

И недостатки:

- Защитный газ охотно выдувается из сварочной зоны, что затрудняет работу на улице или в полуоткрытых цехах.

- Перед сварочными работами нужно тщательно подготовить металл, иначе качество шва будет неудовлетворительным.

- Детали нужно зачищать, если производится розжиг вне сварочной зоны.

Мы считаем, что недостатки таких электродов несущественны.Неплавящиеся электроды для дуговой сварки обязательно нужно испробовать в своей практике, хотя бы для получения нового опыта. Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Вместо заключения

Вот и все, что вам необходимо знать о тугоплавких стержнях для работы с ними. Если вы давно хотели испробовать неплавящиеся электроды для дуговой сварки, но думали, что они подойдут лишь для работы в условиях масштабного заводского производства, то спешим вас разубедить. Приобретите вольфрамовые электроды отечественных или зарубежных производителей и испробуйте их на практике. Вы можете рассказать о своем опыте сварки в комментариях или просто поделиться этой статьей в социальных сетях. Желаем удачи!

Похожие публикации

Электроды с покрытием из тугоплавкого металла | Принадлежности для контактной сварки

Электроды с покрытием из тугоплавкого металла | Принадлежности для контактной сварки Перечисленные здесь наконечники TUFFALOY с медно-вольфрамовым, вольфрамовым и молибденовым покрытием выдерживают большие температуры и давление за счет некоторой проводимости. Помимо использования для точечной сварки основных металлов с высоким сопротивлением, они полезны для достижения «теплового баланса» при сварке разнородных металлов. (Электрод с более высоким сопротивлением используется против элемента с более низким сопротивлением или более тонкого, чтобы помочь удерживать выделяемое тепло.) Они имеют такие же диаметры и конусность, как и стандартные прямые наконечники в этом каталоге. Корпуса изготовлены из сплава класса 2. Длины, отличные от указанных, можно заказать.

Помимо использования для точечной сварки основных металлов с высоким сопротивлением, они полезны для достижения «теплового баланса» при сварке разнородных металлов. (Электрод с более высоким сопротивлением используется против элемента с более низким сопротивлением или более тонкого, чтобы помочь удерживать выделяемое тепло.) Они имеют такие же диаметры и конусность, как и стандартные прямые наконечники в этом каталоге. Корпуса изготовлены из сплава класса 2. Длины, отличные от указанных, можно заказать.

Электроды с острым носом (A)

| Электроды с острым носом (A) | |||||

|---|---|---|---|---|---|

| Конус № | Облицовка Сплав | Размеры A | Размеры B | Описание | Номер детали |

| 4RW | 100M | 3/16 | 3/8 | A-2408-100M | 185-0120 |

| 4RW | 100 Вт | 3/16 | 3/8 | A-2408-100W | 185-0130 |

| 5RW | 10W | 1/4 | 3/8 | A-2508-10W | 185-0150 |

| 5RW | 100M | 1/4 | 3/8 | A-2508-100M | 185-0160 |

| 5RW | 100 Вт | 1/4 | 3/8 | A-2508-100W | 185-0170 |

Купольно-носовые электроды (B)

| КУПОЛ НОСА (B) | |||||

|---|---|---|---|---|---|

| Конус № | Облицовка Сплав | Размеры A | Размеры B | Описание | Номер детали |

| 4RW | 10W | . 500 500 | 1/4 | B-2408-10W | 185-1110 |

| 5RW | 10W | .625 | 1/4 | B-2508-10W | 185-1120 |

| 5RW | 100 Вт | .625 | 1/4 | B-2508-100W | 185-1170 |

Электроды с плоским концом (C)

| Электроды с плоским концом (C) | |||||

|---|---|---|---|---|---|

| Конус № | Облицовка Сплав | Размеры A | Размеры B | Описание | Номер детали |

| 4RW | 10W | .500 | 1/4 | C-2408-10W | 185-1210 |

| 4RW | 100M | .500 | 1/4 | C-2408-100M | 185-1220 |

| 4RW | 100 Вт | .500 | 1/4 | C-2408-100W | 185-1230 |

| 5RW | 10W | . 625 625 | 1/4 | C-2508-10W | 185-1250 |

| 5RW | 100M | .625 | 1/4 | C-2508-100M | 185-1260 |

| 5RW | 100 Вт | .625 | 1/4 | C-2508-100W | 185-1270 |

Узнайте больше о композициях тугоплавких металлов.

Ассортимент продукции

Стандартные электроды

- Прямые электроды

- Крышки с наружной резьбой, прямые хвостовики для крышек с наружной резьбой, изогнутые стержни для крышек с наружной резьбой

- Заглушки с внутренней резьбой, прямые стержни для заглушек с внутренней резьбой, изогнутые стержни для заглушек с внутренней резьбой

- Электроды с двойным изгибом

- Прочие электроды

- Резервные электроды

- Резьбовые электроды

- Электроды с тугоплавким металлическим покрытием

- Поворотные электроды

Держатели электродов

- Многоточечные держатели на цилиндре

- Адаптеры электродов

- Прямые держатели сварочных электродов

- Держатели выталкивателя

- Держатели без выталкивателя

- Никелированные держатели выталкивателя

- Моноблочные держатели

- Офсетные держатели

- Универсальные держатели в сборе

- Стандартные офсетные держатели

- Использование стандартных держателей

- Держатели с переменным смещением

- Держатели лопастного типа

- Держатели лопастного типа для тяжелых условий эксплуатации

- Держатели, установленные на столе

- Держатели Fast-Follow-Up

Многоточечная сварка

- Наконечник качания

- Держатели Equatip

- Эквапресс

- Держатели и электроды

- Тройной держатель Trispacer

- Тематические исследования

Сварка под высоким давлением

- Прямые держатели Класс 2 Сплав

- Держатели PM

- Электроды для сварки под высоким давлением

Приварка гаек и шпилек

- Электроды

- Арктические электроды

- Электроды с метрической гайкой

- Головки для сварки гаек серии GH

- 5RW Электроды-шпильки

- Держатели гаек и шпилек PM

- Держатели электродов

- Практический пример

Сплавы для контактной сварки

- Сплавы на основе меди

- Колеса для шовной сварки

- Композиции тугоплавких металлов

Аксессуары

- Стационарные водопроводные трубы

- Водопроводная арматура

- Сварочное оружие

- Шунты и кабели

- Высокоточные датчики силы сварки

- Развертки для торцевых головок

- Инструмент для правки наконечников

- Напильник радиусной насадки

- Съемники сварочных электродов

- Экстрактор туфшапки

- Быстроразъемные соединения

Показания и исход иктальной регистрации с внутримозговыми и субдуральными электродами при рефрактерных сложных парциальных припадках

. 1999 сен; 16 (5): 426-38.

1999 сен; 16 (5): 426-38.

doi: 10.1097/00004691-199

Т Р Генри 1 , Д. А. Росс, Л. А. Шух, И. Друри

принадлежность

- 1 Кафедра неврологии, Медицинский факультет Университета Эмори, Атланта, Джорджия 30322, США.

- PMID: 10576225

- DOI:

10.1097/00004691-199

0-00004 TR Генри и др. Дж. Клин Нейрофизиол. 1999 Сентябрь

. 1999 сен; 16 (5): 426-38.

doi: 10.1097/00004691-199

0-00004. Авторы

ТР Генри 1 , Д. А. Росс, Л. А. Шух, И. Друри

принадлежность

- 1 Кафедра неврологии, Медицинский факультет Университета Эмори, Атланта, Джорджия 30322, США.

- PMID: 10576225

- DOI:

10.1097/00004691-199

0-00004 7 5 Египетский журнал неврологии, психиатрии и нейрохирургии том 58 , номер статьи: 37 (2022) Процитировать эту статьюАбстрактный

Внутричерепная электрофизиологическая запись часто использовалась для локализации зон возникновения приступов при дооперационной оценке рефрактерных комплексных парциальных припадков.

Однако конкретные показания к интракраниальному иктальному мониторингу подробно не анализировались. Авторы разработали это исследование, чтобы проверить полезность внутричерепного мониторинга при определенных показаниях, и рассмотрели шесть конкретных показаний для внутричерепного мониторинга. Они сравнили проспективно определенные показания и результаты хронической интрацеребральной и субдуральной электрофизиологической регистрации у 50 последовательных пациентов, у которых зоны иктального начала были неадекватно локализованы с помощью интериктальной и иктальной ЭЭГ с использованием экстракраниальных электродов, магнитно-резонансной томографии, интериктальной[18F]фтордезоксиглюкозной позитронно-эмиссионной томографии и нейропсихологических исследований. тестирование. У 47 пациентов зоны иктального начала были локализованы с внутричерепными записями, что привело к резекциям у 38 пациентов. Для каждого показания к внутричерепному мониторингу была выбрана группа, в которой большинству пациентов была проведена эффективная хирургия эпилепсии (5-летнее наблюдение).

Однако конкретные показания к интракраниальному иктальному мониторингу подробно не анализировались. Авторы разработали это исследование, чтобы проверить полезность внутричерепного мониторинга при определенных показаниях, и рассмотрели шесть конкретных показаний для внутричерепного мониторинга. Они сравнили проспективно определенные показания и результаты хронической интрацеребральной и субдуральной электрофизиологической регистрации у 50 последовательных пациентов, у которых зоны иктального начала были неадекватно локализованы с помощью интериктальной и иктальной ЭЭГ с использованием экстракраниальных электродов, магнитно-резонансной томографии, интериктальной[18F]фтордезоксиглюкозной позитронно-эмиссионной томографии и нейропсихологических исследований. тестирование. У 47 пациентов зоны иктального начала были локализованы с внутричерепными записями, что привело к резекциям у 38 пациентов. Для каждого показания к внутричерепному мониторингу была выбрана группа, в которой большинству пациентов была проведена эффективная хирургия эпилепсии (5-летнее наблюдение). Для окончательного диагноза билатеральных независимых зон иктального начала при височной эпилепсии необходима интракраниальная иктальная ЭЭГ. Внутричерепная локализация ЭЭГ поддерживала эффективную резекцию у большинства пациентов, несмотря на противоречивые или нелокализующие экстракраниальные иктальные ЭЭГ и нейровизуализационные отклонения. Критический анализ этих специфических показаний к внутричерепному мониторингу может быть полезен при многоцентровой оценке этих методов.

Для окончательного диагноза билатеральных независимых зон иктального начала при височной эпилепсии необходима интракраниальная иктальная ЭЭГ. Внутричерепная локализация ЭЭГ поддерживала эффективную резекцию у большинства пациентов, несмотря на противоречивые или нелокализующие экстракраниальные иктальные ЭЭГ и нейровизуализационные отклонения. Критический анализ этих специфических показаний к внутричерепному мониторингу может быть полезен при многоцентровой оценке этих методов.Похожие статьи

Дипольное моделирование у кандидатов на хирургическое лечение эпилепсии.

Бун П., Д’Аве М., Адам С., Вонк К., Баулак М., Вандекеркхове Т., Де Ройк Дж. Бун П. и др. Эпилепсия. 1997 г., февраль; 38 (2): 208–18. doi: 10.1111/j.1528-1157.1997.tb01099.x. Эпилепсия. 1997. PMID:

74

Эпилепсия передней поясной извилины: роль иктальной rCBF SPECT в локализации припадков.

Сан-Педро ЕС, Маунтц Дж.М., Ойха Б., Хан А.А., Лю Х.Г., Кузнецкий Р.И. Сан-Педро, ЕС и др. Эпилепсия. 2000 май; 41 (5): 594-600. doi: 10.1111/j.1528-1157.2000.tb00214.x. Эпилепсия. 2000. PMID: 10802766

Дипольное моделирование и внутричерепная запись ЭЭГ: корреляция между диполем и зоной начала иктала.

Бун П., Д’Аве М., Вандекеркхове Т., Ахтен Э., Адам С., Клемансо С., Баулак М., Гуссенс Л., Каллио Л., Де Ройк Дж. Бун П. и др. Acta Neurochir (Вена). 1997;139(7):643-52. дои: 10.1007/BF01412000. Acta Neurochir (Вена). 1997. PMID: 9265958

Мониторинг внутримозгового глубинного электрода при парциальной эпилепсии: заболеваемость и эффективность размещения с использованием стереотаксической хирургии под магнитно-резонансным изображением.

Росс Д.А., Брунберг Дж.А., Друри И., Генри Т.Р. Росс Д.А. и соавт. Нейрохирургия. 1996 авг.; 39(2):327-33; обсуждение 333-4. дои: 10.1097/00006123-199608000-00018. Нейрохирургия. 1996. PMID: 8832670 Обзор.

Локализация дооперационной эпилепсии с межприступной мозговой дисфункцией.

Генри Т.Р., Роман Д.Д. Генри Т.Р. и др. Эпилепсия Поведение. 2011 февраля; 20 (2): 194-208. doi: 10.1016/j.yebeh.2010.12.008. Epub 2011 22 января. Эпилепсия Поведение. 2011. PMID: 21257351 Обзор.

Посмотреть все похожие статьи

Цитируется

Стереотипные высокочастотные колебания различают зоны начала судорог и критическую функциональную кору при фокальной эпилепсии.

Лю С., Гурсес С., Ша З., Квач М.М., Сенсер А., Бебек Н., Карри Д.Дж., Прабху С., Туммала С., Генри Т.Р., Инс Н.Ф. Лю С. и др. Мозг. 2018 1 марта; 141 (3): 713-730. дои: 10.1093/мозг/awx374. Мозг. 2018. PMID: 29394328 Бесплатная статья ЧВК.

Компьютерная диагностика и локализация латерализованной височной эпилепсии с использованием интериктальной ФДГ-ПЭТ.

Керр В.Т., Нгуен С.Т., Чо А.И., Лау Э.П., Сильверман Д.Х., Дуглас П.К., Редди Н.М., Андерсон А., Брамен Дж., Саламон Н., Стерн Дж.М., Коэн М.С. Керр В.Т. и др. Фронт Нейрол. 2013 3 апр; 4:31. doi: 10.3389/fneur.2013.00031. Электронная коллекция 2013. Фронт Нейрол. 2013. PMID: 23565107 Бесплатная статья ЧВК.

Неинвазивные предикторы субдуральной решетчатой локализации припадков у детей с неочаговой фокальной эпилепсией.

Каламангалам Г.П., Пестана Найт Э.М., Висвесваран С., Гупта А. Каламангалам Г.П. и соавт. Дж. Клин Нейрофизиол. 2013 Февраль;30(1):45-50. doi: 10.1097/WNP.0b013e31827edca4. Дж. Клин Нейрофизиол. 2013. PMID: 23377441 Бесплатная статья ЧВК.

Иктальная внутричерепная запись «сгоревшего гиппокампа».

Гацонис С., Сиатуни А., Георгакулиас Н., Корфиас С., Сакас Д.Е. Гацонис С. и др. Медицинская практика. 2013;22(1):92-5. дои: 10.1159/000340052. Epub 2012 3 августа. Медицинская практика. 2013. PMID: 22868450 Бесплатная статья ЧВК.

Операции после интракраниального исследования с субдуральными электродами у больных фармакорезистентной фокальной эпилепсией: исходы и осложнения.

Мораче Р.

, Ди Дженнаро Г., Пикарди А., Куарато П.П., Спарано А., Маскиа А., Мелдолези Г.Н., Граммальдо Л.Г., Де Риси М., Эспозито В.

Мораче Р. и соавт.

Neurosurge Rev. 2012 Oct;35(4):519-26; обсуждение 526. doi: 10.1007/s10143-012-0382-5. Epub 2012 22 марта.

Нейрохирург Ред. 2012.

PMID: 22434511

, Ди Дженнаро Г., Пикарди А., Куарато П.П., Спарано А., Маскиа А., Мелдолези Г.Н., Граммальдо Л.Г., Де Риси М., Эспозито В.

Мораче Р. и соавт.

Neurosurge Rev. 2012 Oct;35(4):519-26; обсуждение 526. doi: 10.1007/s10143-012-0382-5. Epub 2012 22 марта.

Нейрохирург Ред. 2012.

PMID: 22434511

Просмотреть все статьи “Цитируется по”

термины MeSH

Тугоплавкие металлы – Seedorff ACME

Используется для шовной сварки вкладышей подшипников и накладок для высадки. Рекомендуется для точечной сварки сталей с высоким сопротивлением, таких как нержавеющая сталь.

Купить в Интернете

RWMA, класс 11 (ELKONITE® 10W3)

Материал класса 11 рекомендуется в качестве облицовочного материала или вставного материала для электродов для сварки оплавлением и с осадкой, а также электродов для выступающей сварки общего назначения, где сварочные усилия средние.

Может использоваться в качестве шовной сварки подшипниковых вкладышей и накладок на осадку. Рекомендуется для точечной сварки стали с высоким сопротивлением, такой как нержавеющая сталь.

Может использоваться в качестве шовной сварки подшипниковых вкладышей и накладок на осадку. Рекомендуется для точечной сварки стали с высоким сопротивлением, такой как нержавеющая сталь.RWMA Класс 13 (вольфрам) и класс 14 (молибден)

Класс 13 чрезвычайно твердый с относительно низкой пластичностью. Его нельзя обрабатывать, но контуры можно шлифовать. Класс 14 не такой твердый, как класс 13. Его можно сверлить или подвергать механической обработке. Оба используются для сварки контактной пайкой цветных металлов, обладающих относительно высокой электропроводностью. Типичными применениями являются сварка медных и латунных проводов перекрестной проволокой и приварка оплетки из медной проволоки к латунным и бронзовым наконечникам. Как правило, для такого рода работ требуются специальные настройки.

Металлы на основе рефрактерных металлов Стандартные размеры бульона

Elkonite® 10W3 Прямоугольная стержня – 8 дюймов

Размер – дюймы толстые .

1/8 1/8 0.11 1/4 0.22 5/16 0.27 3/8 0.32 1/2 0.43 5/8 0.54 3/4 0.65 1 0.86 1 1/4 1.08 1 1/2 1.29 2 1.73 4 3.45 3/16 3/4 0.97 1/4 1/4 0.43 5/16 0.54 3/8 0.65 1/2 0.86 5/8 1.08 3/4 1.29 1 1.73 1 1/4 2.  16

161 1/2 2.59 2 3.45 4 6.90 5/16 5/16 0.67 3/8 0.81 1/2 1.08 5/8 1.35 3/4 1.62 1 2.16 1 1/4 2.70 1 1/2 3.23 2 4.31 4 8,63 100M МОЛИБДЕН И 100ВТ ВОЛЬФРАМ

Проконсультируйтесь с заводом по текущим ценам и доступным размерам на складе.SIZE – INCHES THICK WIDTH WEIGHT – LBS/FT 3/8 3/8 0.  97

971/2 1.29 5/8 1,62 3/4 1,94 1 2.59 1 1/4 3.23 1 1/2 3.88 2 5.18 4 10.35 1 /2 1/2 1.73 5/8 2.16 3/4 2.59 1 3.45 1 1/4 4.31 1 1/2 5.18 2 6.90 4 13.80 5/8 5/8 2.70 3/4 3.23 1 4.31 1 1/4 5.39 1 1/2 6.  47

472 8.63 4 17.25 3/4 3/4 3.88 1 5.18 1 1/4 6.47 1 1/2 7.76 2 10.35 4 20.70 1 1 6.90 1 1/4 8.63 1 1/2 10.35 2 13.80 4 27.60 1 1/4 1 1/4 10.78 1 1/2 12.94 2 2 27.60 ELKONITE® 10W3 Круглый стержень – 8 дюймов по длине

Размер – дюймы Отдел.  0010

00103/16 0.19 1/4 0.34 5/16 0.53 3/8 0.76 7/16 1.04 1/2 1.36 9/16 1.72 5/8 2.12 3/4 3.05 7/8 4.15 1 5.42 1 1/8 6.86 1 1/4 8.47 1 3/8 10.25 1 1/2 12.19 1 3/4 16,60 2 21,68 Загрузка Полная спецификация

Эффективное лечение комплексной комплексной боли с экологически чистым элементом с помощью моторики Стимуляция Spinal Paindle Spinal Paindle Spinal Paindle Spinal Paindle Spinal Paindle Spinal Paindle.

Египетский журнал неврологии, психиатрии и нейрохирургии

Египетский журнал неврологии, психиатрии и нейрохирургии- История болезни

- Открытый доступ

- Опубликовано:

- Эндрю Д. Гонг ORCID: orcid.org/0000-0002-8514-8121 1 ,

- Olivia E. Gilbert 2 ,

- Luke A. Mugge 1 ,

- Danielle D. Dang 1 ,

- John В. Данг 3 ,

- Омар Аван 1 ,

- Джеймс В. Лейпхарт 1 и

- …

- Махеш Б. Шенаи 1

459 доступов

2 Альтметрика

Сведения о показателях

Abstract

История вопроса

Комплексная лицевая боль является изнурительным состоянием различной этиологии, которое в целом плохо поддается как медикаментозному, так и традиционному хирургическому лечению.

Стимуляция коры головного мозга — это уникальное терапевтическое вмешательство, которое может быть эффективным при некоторых типах комплексных лицевых болевых синдромов (CFPS). Однако новое использование предоперационной функциональной магнитно-резонансной томографии (фМРТ) и диффузионно-тензорной томографии (ДТВ) в сочетании с картированием интраоперационной стимуляции и обращением фазы для повышения точности размещения спинальных лопастных электродов при стимуляции моторной коры, насколько нам известно, не дало результатов. сообщалось в литературе.

Стимуляция коры головного мозга — это уникальное терапевтическое вмешательство, которое может быть эффективным при некоторых типах комплексных лицевых болевых синдромов (CFPS). Однако новое использование предоперационной функциональной магнитно-резонансной томографии (фМРТ) и диффузионно-тензорной томографии (ДТВ) в сочетании с картированием интраоперационной стимуляции и обращением фазы для повышения точности размещения спинальных лопастных электродов при стимуляции моторной коры, насколько нам известно, не дало результатов. сообщалось в литературе.Описание клинического случая

Здесь мы представляем уникальный случай 56-летнего мужчины, у которого после инсульта, не поддающегося медикаментозному лечению и стимуляции периферических нервов, развился левосторонний комплексный лицевой болевой синдром. Ранее ему была проведена микроваскулярная декомпрессия (MVD) с ограниченным контролем левосторонней лицевой боли. Для лечения этого пациента была проведена стимуляция моторной коры.

Моторную полоску лица и языка идентифицировали до операции с помощью функциональной магнитно-резонансной томографии (фМРТ) и диффузионно-тензорной томографии (ДТИ). Во время операции для идентификации корково-спинномозговых трактов использовалась инверсия фазы, а картирование стимулов подтверждало расположение до эпидурального размещения двух спинальных лопастных электродов. После операции пациент сообщил о значительном снижении уровня боли, жгучей дизестезии, интенсивности и частоте симптомов. Эта тенденция сохранялась, и через 6 месяцев у пациента наблюдался эквивалентный уровень облегчения.

Моторную полоску лица и языка идентифицировали до операции с помощью функциональной магнитно-резонансной томографии (фМРТ) и диффузионно-тензорной томографии (ДТИ). Во время операции для идентификации корково-спинномозговых трактов использовалась инверсия фазы, а картирование стимулов подтверждало расположение до эпидурального размещения двух спинальных лопастных электродов. После операции пациент сообщил о значительном снижении уровня боли, жгучей дизестезии, интенсивности и частоте симптомов. Эта тенденция сохранялась, и через 6 месяцев у пациента наблюдался эквивалентный уровень облегчения.Выводы

Это редкий случай успешной стимуляции моторной коры головного мозга с помощью нового предоперационного использования фМРТ и DTI в сочетании с интраоперационным функциональным картированием для успешного размещения спинальных лопастных электродов для лечения СХБС.

История вопроса

Стимуляция моторной коры (MCS) представляет собой нейромодулирующий внутричерепной метод, используемый для лечения трудноизлечимой комплексной лицевой боли.

Это вмешательство обычно предназначено для пациентов с рефрактерным комплексным лицевым болевым синдромом (CFPS), когда внутричерепные электроды имплантируются для стимуляции моторной коры, идентифицируемой с помощью функциональной визуализации, обращения фазы и визуализации стимуляции [1]. Предыдущие наблюдения и модели на животных показали, что кортикальная стимуляция моторной коры ингибирует боль через неноцицептивные соматосенсорные нейроны, которые ингибируют ноцицептивные нейроны, соответствующие области сокращения лицевых мышц. Точный механизм действия плохо изучен. Предполагается, что активация первичной моторной коры действует как восходящий и нисходящий модулятор. В нисходящем пути MCS активирует периакведуктальный серый (PAG), полосатое тело и поясную извилину, тем самым регулируя уровни опиоидов и гамма-аминомасляной кислоты (ГАМК) посредством высвобождения серотонина и дофамина для снижения активности таламуса. Восходящий путь подавляет эктопические выбросы из задних рогов и регулирует тактильные пороги, подавляя активацию нейронов в таламусе из спиноталамического тракта [2,3,4,5].

Это вмешательство обычно предназначено для пациентов с рефрактерным комплексным лицевым болевым синдромом (CFPS), когда внутричерепные электроды имплантируются для стимуляции моторной коры, идентифицируемой с помощью функциональной визуализации, обращения фазы и визуализации стимуляции [1]. Предыдущие наблюдения и модели на животных показали, что кортикальная стимуляция моторной коры ингибирует боль через неноцицептивные соматосенсорные нейроны, которые ингибируют ноцицептивные нейроны, соответствующие области сокращения лицевых мышц. Точный механизм действия плохо изучен. Предполагается, что активация первичной моторной коры действует как восходящий и нисходящий модулятор. В нисходящем пути MCS активирует периакведуктальный серый (PAG), полосатое тело и поясную извилину, тем самым регулируя уровни опиоидов и гамма-аминомасляной кислоты (ГАМК) посредством высвобождения серотонина и дофамина для снижения активности таламуса. Восходящий путь подавляет эктопические выбросы из задних рогов и регулирует тактильные пороги, подавляя активацию нейронов в таламусе из спиноталамического тракта [2,3,4,5]. Даже при таком понимании сообщаемые клинические исходы MCS были переменными [4]. По этим причинам MCS не был одобрен Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США и считается крайним средством при рефрактерных лицевых болевых синдромах. Таким образом, доступны ограниченные варианты устройств, и в настоящее время не существует общепринятой стандартизированной методики.

Даже при таком понимании сообщаемые клинические исходы MCS были переменными [4]. По этим причинам MCS не был одобрен Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США и считается крайним средством при рефрактерных лицевых болевых синдромах. Таким образом, доступны ограниченные варианты устройств, и в настоящее время не существует общепринятой стандартизированной методики.Здесь мы описываем 56-летнего мужчину с комплексным лицевым болевым синдромом, рефрактерным к медикаментозному лечению, микрососудистой декомпрессии и стимуляции периферических нервов, который сообщил о значительном улучшении после стимуляции моторной коры. Новое использование функциональной магнитно-резонансной томографии (фМРТ), диффузорно-тензорной томографии (DTI), обращения фазы и картирования стимуляции было использовано для локализации моторной коры, соответствующей области боли, до эпидурального размещения спинальных лопастных электродов, что способствовало успешному размещению электродов.

Представление клинического случая

56-летний мужчина с врожденной атрезией наружного слухового прохода в анамнезе после многочисленных реконструктивных операций поступил с сильной, жгучей лицевой болью в левой щеке и челюсти. Боль иррадиировала в левое ухо и сопровождалась периодическим отеком. При осмотре у больного выявлено снижение чувствительности лица слева в отделах V1–V3, аллодиния, небольшое опущение лица слева. Ранее у него была диагностирована невралгия тройничного нерва, из-за неэффективности обширного медицинского лечения из-за плохого облегчения состояния и отсутствия переносимости лекарств, в том числе карбамазепина, габапентина, антидепрессантов и баклофена. Он также попробовал несколько лекарств от мигрени и ботокс, чтобы исключить мигрень. Через шесть месяцев после неудачной блокады тройничного нерва ему была проведена микроваскулярная декомпрессия в другом учреждении с легким улучшением лицевых болей. После операции у него случился инсульт, который привел к легкой слабости и комплексному региональному болевому синдрому с вовлечением левой стороны тела, включая усиление лицевых болей.

Его боль не реагировала на нестероидные противовоспалительные препараты, инъекции стероидов, множественные противоэпилептические средства и внутривенные опиоиды, и в среднем его боль оценивалась как 10/10 по степени тяжести по визуальной аналоговой шкале (ВАШ). У него был диагностирован сложный лицевой болевой синдром. После неэффективности как стимуляции периферических нервов, так и транскраниальной магнитной стимуляции моторная корковая стимуляция была предложена в качестве терапии не по прямому назначению при рефрактерном СХБС.

Его боль не реагировала на нестероидные противовоспалительные препараты, инъекции стероидов, множественные противоэпилептические средства и внутривенные опиоиды, и в среднем его боль оценивалась как 10/10 по степени тяжести по визуальной аналоговой шкале (ВАШ). У него был диагностирован сложный лицевой болевой синдром. После неэффективности как стимуляции периферических нервов, так и транскраниальной магнитной стимуляции моторная корковая стимуляция была предложена в качестве терапии не по прямому назначению при рефрактерном СХБС.До операции фМРТ и ДТИ (General Electric Company, Discovery™ MR750w GEM 3.0T, производства General Electric Company, США; NordicNeuroLab Advanced fMRI Solution, производства NordicNeuroLab Inc., Норвегия) использовали для выявления областей в моторной коре, соответствующих в области языка и рук. Пациент находился в положении лежа на спине, и для определения границ рук, лица и языка использовалась нейронавигация (Synaptive BrightMatter Guide (V 1.5.4) и Modus Plan (V 2.

Рис. 1 0.1), производство Synaptive Medical, Канада). моторной коры с использованием предоперационной визуализации, показанной на рис. 1. Криволинейный разрез был сделан на левой стороне скальпа, который включал предыдущие разрезы. Костный лоскут отворачивали и обнажали твердую мозговую оболочку. Для идентификации корково-спинномозговых трактов применяли инверсию фазы с помощью 6-электродной решетки, а датчик стимула подтверждал расположение двигательных зон рук и лица (Cadwell Cascade Pro IONM, производство Cadwell Industries Inc., США). После идентификации два лопастных электрода Abbot для стимуляции спинного мозга (Abbott Lamitrode 44, комплект лопастных электродов 3244, производство Abbott Laboratories, США) были помещены на твердую мозговую оболочку над областями, соответствующими моторной коре головного мозга по фМРТ, ДТИ и картированию коры (рис. 2). ). Лоскут черепа заменили, разрез закрыли. Послеоперационная компьютерная томография (КТ) головы (General Electric Company, Discovery CT750 HD, производство General Electric Company, США) была наложена на предоперационную фМРТ, которая продемонстрировала отличное размещение электродов (рис.

0.1), производство Synaptive Medical, Канада). моторной коры с использованием предоперационной визуализации, показанной на рис. 1. Криволинейный разрез был сделан на левой стороне скальпа, который включал предыдущие разрезы. Костный лоскут отворачивали и обнажали твердую мозговую оболочку. Для идентификации корково-спинномозговых трактов применяли инверсию фазы с помощью 6-электродной решетки, а датчик стимула подтверждал расположение двигательных зон рук и лица (Cadwell Cascade Pro IONM, производство Cadwell Industries Inc., США). После идентификации два лопастных электрода Abbot для стимуляции спинного мозга (Abbott Lamitrode 44, комплект лопастных электродов 3244, производство Abbott Laboratories, США) были помещены на твердую мозговую оболочку над областями, соответствующими моторной коре головного мозга по фМРТ, ДТИ и картированию коры (рис. 2). ). Лоскут черепа заменили, разрез закрыли. Послеоперационная компьютерная томография (КТ) головы (General Electric Company, Discovery CT750 HD, производство General Electric Company, США) была наложена на предоперационную фМРТ, которая продемонстрировала отличное размещение электродов (рис. 3). Его послеоперационный осмотр был аналогичен его дооперационному базовому уровню. Изначально он был запрограммирован на непрерывную частоту 50 Гц, длительность импульса 250 мкс при токе 0,5–11 мА. После выписки пациент сообщил о значительном уменьшении дизестезии и аллодинии. Через два месяца после операции пожаловался на усиление болей. Были произведены корректировки стимулятора для попеременного программирования, что позволило ему увеличить его непрерывную дозу и ширину импульса до 60 Гц и 400 мкс соответственно или переключиться на прерывистую дозу 40 Гц с частотой внутриимпульсных импульсов 500 Гц при ширине импульса 1000 Гц. мкс и максимальный ток 1 мА. У пациента были некоторые колебания его симптомов со спорадическими приступами сильной боли, которые привели его в отделение неотложной помощи, однако количество этих посещений уменьшилось более чем на 50% по сравнению с его состоянием до операции. В целом, через 6 месяцев после операции пациент оценил свою боль в среднем на 4/10 по ВАШ, что на 60 % меньше по сравнению с исходным состоянием.

3). Его послеоперационный осмотр был аналогичен его дооперационному базовому уровню. Изначально он был запрограммирован на непрерывную частоту 50 Гц, длительность импульса 250 мкс при токе 0,5–11 мА. После выписки пациент сообщил о значительном уменьшении дизестезии и аллодинии. Через два месяца после операции пожаловался на усиление болей. Были произведены корректировки стимулятора для попеременного программирования, что позволило ему увеличить его непрерывную дозу и ширину импульса до 60 Гц и 400 мкс соответственно или переключиться на прерывистую дозу 40 Гц с частотой внутриимпульсных импульсов 500 Гц при ширине импульса 1000 Гц. мкс и максимальный ток 1 мА. У пациента были некоторые колебания его симптомов со спорадическими приступами сильной боли, которые привели его в отделение неотложной помощи, однако количество этих посещений уменьшилось более чем на 50% по сравнению с его состоянием до операции. В целом, через 6 месяцев после операции пациент оценил свою боль в среднем на 4/10 по ВАШ, что на 60 % меньше по сравнению с исходным состоянием.

Предоперационная функциональная МРТ. Зеленая = нога, фиолетовый = рука, оранжевый = язык: A Coronal, B САГИТТАЛЬНЫЙ, C Осевой

Полноразмерный изображение

Рис. 2Интраоперационное изображение: A EPIDAL; B эпидуральные маркеры моторной коры лица и рук, выявленные с помощью интраоперационной ДТИ/фМРТ; C стимуляция коры головного мозга с ЭМГ/прокси активности мышц; D окончательное расположение эпидуральных электродов

Полноразмерное изображение

Рис. 3Наложение послеоперационной КТ с предоперационной фМРТ. Красная стрелка — сетка, синий кружок — язык функциональной моторной коры: A аксиальная, B коронарная, C сагиттальная, D косая

Полноразмерное изображение

Обсуждение

Tsubokawa CS впервые описал 1990-х гг.

, и, несмотря на улучшение нашего понимания этой методики за последние три десятилетия, она по-прежнему считается экспериментальной и используется только в качестве крайней меры при рефрактерном СХБС [6]. Помимо различных исходов как в давних, так и в текущих исследованиях, в целом отсутствует научно обоснованные исследования, чтобы рекомендовать критерии включения и исключения для MCS. Этот отчет демонстрирует, что эпидурально размещенные спинальные лопастные электроды для MCS с использованием функционального предоперационного и интраоперационного картирования стимуляции безопасны и эффективны для лечения рефрактерного комплексного лицевого болевого синдрома.

, и, несмотря на улучшение нашего понимания этой методики за последние три десятилетия, она по-прежнему считается экспериментальной и используется только в качестве крайней меры при рефрактерном СХБС [6]. Помимо различных исходов как в давних, так и в текущих исследованиях, в целом отсутствует научно обоснованные исследования, чтобы рекомендовать критерии включения и исключения для MCS. Этот отчет демонстрирует, что эпидурально размещенные спинальные лопастные электроды для MCS с использованием функционального предоперационного и интраоперационного картирования стимуляции безопасны и эффективны для лечения рефрактерного комплексного лицевого болевого синдрома.Наиболее важным аспектом этого вмешательства является предоперационное планирование и соответствующая интраоперационная нейронавигация для оптимизации нацеливания на MCS. Было показано, что созависимое использование фМРТ и интраоперационного эпидурального кортикального картирования значительно улучшает качество функционального нацеливания на MCS [7].

Кроме того, DTI является широко распространенным неинвазивным инструментом трактографии, который позволяет нам лучше визуализировать цитоархитектонику белого вещества до стимуляции. Поскольку DTI использует фракционную анизотропию, которая очень чувствительна к изменениям в микроструктуре головного мозга, мы смогли создать трехмерную компьютерную модель волокнистых путей пациента, которая помогла нам в интраоперационной навигации [8]. Поскольку правильное нацеливание MCS имеет важное значение для максимального облегчения боли, было доказано, что использование высокоспецифичных методов визуализации перед операцией очень полезно для нашего пациента. Интраоперационная техника также является критическим компонентом во время MCS, при этом выполняется обращение фазы, чтобы точно определить центральную борозду и впоследствии разместить электроды в двигательной области, соответствующей боли пациента [9].]. Кроме того, картирование стимуляции является экономически эффективным, простым в использовании и легкодоступным методом, который активно нарушает определенную функцию, чтобы нейрохирург мог идентифицировать соответствующую красноречивую кору [10].

Кроме того, DTI является широко распространенным неинвазивным инструментом трактографии, который позволяет нам лучше визуализировать цитоархитектонику белого вещества до стимуляции. Поскольку DTI использует фракционную анизотропию, которая очень чувствительна к изменениям в микроструктуре головного мозга, мы смогли создать трехмерную компьютерную модель волокнистых путей пациента, которая помогла нам в интраоперационной навигации [8]. Поскольку правильное нацеливание MCS имеет важное значение для максимального облегчения боли, было доказано, что использование высокоспецифичных методов визуализации перед операцией очень полезно для нашего пациента. Интраоперационная техника также является критическим компонентом во время MCS, при этом выполняется обращение фазы, чтобы точно определить центральную борозду и впоследствии разместить электроды в двигательной области, соответствующей боли пациента [9].]. Кроме того, картирование стимуляции является экономически эффективным, простым в использовании и легкодоступным методом, который активно нарушает определенную функцию, чтобы нейрохирург мог идентифицировать соответствующую красноречивую кору [10]. В целом, использование мультимодальной визуализации и картирования для подтверждения двигательных областей, представляющих интерес, сыграло полезную и неотъемлемую роль в достижении хорошего результата для пациента, позволив нам добиться снижения тяжести боли на 60%.

В целом, использование мультимодальной визуализации и картирования для подтверждения двигательных областей, представляющих интерес, сыграло полезную и неотъемлемую роль в достижении хорошего результата для пациента, позволив нам добиться снижения тяжести боли на 60%.В первоначальном исследовании MCS Цубокава и его коллеги использовали пластинчатые электроды, и многие из более поздних исследований MCS последовали их примеру [4, 6]. Мы обнаружили, что использование спинальных лопастных электродов в MCS упрощает манипуляции для точного размещения и закрепления электродов в интересующем нас месте. Kolodziej и его коллеги также обнаружили, что использование спинальных лопастных электродов допускает вариант минимально инвазивного размещения за счет использования трепанационного отверстия, что, как они обнаружили, снижает риск эпидуральной гематомы по сравнению с небольшой краниотомией [11]. Мы решили выполнить небольшую трепанацию черепа, что позволило нам получить более подробную интраоперационную функциональную карту, чтобы максимизировать точность размещения наших электродов и увеличить область стимуляции с помощью двух лопастных электродов.

Henssen et al. провели метаанализ для оценки эффективности MCS при синдромах хронической невропатической орофациальной боли. Среди 140 пациентов они сообщили, что медиана облегчения боли составила 64,8%, а облегчение боли более чем на 40% было зарегистрировано у 68,9% пациентов. Хотя в MCS отсутствует долгосрочное наблюдение за другими обезболивающими вмешательствами, такими как микроваскулярная декомпрессия, золотой стандарт операции при невралгии тройничного нерва, результаты являются многообещающими, конкурируя с лечением CFPS с использованием стимуляции периферических нервов (PNS) [4]. Уровень инфицирования при ПНС и MCS одинаков, однако MCS по-прежнему представляет больший риск по сравнению с другими обезболивающими вмешательствами из-за вовлечения имплантатов в центральную нервную систему (ЦНС). Имплантаты также неизменно увеличивают риск судорог, что делает эту процедуру крайней мерой [4]. Интересно, что MCS наиболее эффективна при лечении рефрактерных пациентов, у которых отсутствуют поражения тройничного нерва, такие как боль в тройничном нерве, надъядерные поражения, включая постинсультную боль, и у пациентов без двигательных нарушений [4].

Эти результаты согласуются с этим случаем, поскольку у нашего пациента был СХБС, вторичный как по отношению к невралгии тройничного нерва, так и постинсультной боли.

Эти результаты согласуются с этим случаем, поскольку у нашего пациента был СХБС, вторичный как по отношению к невралгии тройничного нерва, так и постинсультной боли.Выводы

Мы сообщаем об отличном улучшении рефрактерных симптомов СФБС при MCS. Здесь размещение эпидуральных спинальных лопастных электродов с использованием предоперационной DTI и фМРТ в сочетании с интраоперационным функциональным картированием было безопасным и эффективным для пациента. В целом, при оптимальном предоперационном планировании и интраоперационной нейронавигации это многообещающий вариант лечения рефрактерного СХБС. Мы рекомендуем проводить будущие проспективные испытания для поддержки его стандартизированного использования.

Наличие данных и материалов

Неприменимо.

Сокращения

- CFPS:

Комплексный лицевой болевой синдром

- ФМРТ:

Функциональная магнитно-резонансная томография

- ДТИ:

Тензорная визуализация диффузии

- МВД:

Микроваскулярная декомпрессия

- МКС:

Стимуляция моторной коры

- PAG:

Периакведуктальный серый

- ГАМК:

Гамма-аминомасляная кислота

- ВАС:

Визуальная аналоговая шкала

- КТ:

Компьютерная томография

- ПНС:

Стимуляция периферических нервов

- ЦНС:

Центральная нервная система

Каталожные номера

- “>

Леви Р., Дир Т.Р., Хендерсон Дж. Внутричерепная нейростимуляция для снятия боли: обзор. Боль Физ. 2010;13(2):157–65.

Google ученый

Озенбах РК. Стимуляция моторной коры при непреодолимой боли. Нейрохирург Фокус. 2006;21(6):E7.

Артикул Google ученый