Турбогенератор твв: Турбогенераторы

alexxlab | 02.09.1988 | 0 | Разное

Турбогенератор ТВВ-1000 | Балаковская АЭС электрооборудование

- Подробности

- Категория: Генерация

- генерация

- АЭС

- эксплуатация

- энергоблок

- оборудование

Содержание материала

- Балаковская АЭС электрооборудование

- Главная схема

- Схемы электроснабжения СН

- Характеристики потребителей СН

- Основные потребители СН

- Схемы надежного питания СН

- Трансформаторы СН и РТСН

- Устройство трансформаторов СН

- Обслуживание трансформаторов СН

- Питание нагрузки 1 категории

- АБП системы безопасности

- Обеспечение бесперебойного питания

- Работа бесперебойного питания

- Устройство, принцип КРУ-6 кВ

- Устройство КРУ 6 кВ

- Работа основных элементов КРУ-6

- Принцип работы ВЭС-6

- Техническое обслуживание КРУ-6 кВ

- Инциденты с устройствами КРУ-6 кВ

- КРУ-0,4кВ собственных нужд

- Работа КРУ-0,4 собственных нужд

- Пункты распределительные 0,4 СН

- Устройство ПР 0,4 собственных нужд

- Трансформаторы с.

н. 6/0,4 кВ

н. 6/0,4 кВ - Устройство трансформаторов с.н.

- Эксплуатация трансформаторов с.н.

- Защита трансформатора с.н.

- Оперативные переключения

- Организация переключений

- Бланки переключений

- Порядок ведения переключений

- Выпрямители ТППС-800

- Работа и управление ТППС-800

- Ненормальные режимы ТППС-800

- Инверторы ПТС

- Схема и параметры ПТС

- Автоматическое управление ПТС

- Режимы работы ПТС

- Тиристорные ключи ТКЕО

- Защиты и автоматика ТКЕО

- Тиристорные ключи ТКЕП

- Конструкция ТКЕП

- Работа ТКЕП

- Турбогенератор ТВВ-1000

- Назначение и состав ТВВ-1000

- Устройство и работа ТВВ-1000

- Опорный подшипник ТВВ-1000

- Уплотнения вала ТВВ-1000

- Система охлаждения ТВВ-1000

- Теплоконтроль ТВВ-1000

- Отклонения режима работы ТВВ-1000

- Система возбуждения ТВВ-1000

- Возбудитель БВД-1500 УЗ

- Тиристорный преобразователь

- Регулятор возбуждения АРВ-СДП1

- Автоматика возбуждения ТВВ-1000

- Устройство УКБВ-1000

- Отметчик, токовые датчики возбуждения

- Шкафы системы возбуждения

- Защиты системы возбуждения

- Защиты выпрямительного трансформатора

- Оперативное обслуживание возбуждения

- Оперативные переводы возбуждения

- Гашение поля ротора ТГ

- Подготовка генератора к пуску

- Включение на параллельную работу

- Генераторный выключатель КАГ-24

- Комплектное устройство КАГ-24

- Взаимодействие устройств КАГ-24

- Воздухоснабжение, охлаждение КАГ-24

- Действия при эксплуатации КАГ-24

- Режимы синхронных турбогенераторов

- Анормальные режимы работы ТГ

- Электромеханические характеристики ТГ

- ТНЦ-630000/220, ТЦ-630000/500

- Система охлаждения ТНЦ-630000 ТЦ-630000

- Эксплуатационные ограничения ТНЦ, ТЦ

- Автоматика охлаждения ТНЦ-630000

- Возможные неисправности ТНЦ-630000

- Токопроводы 6 и 24 кВ

- Токопроводы 6 кВ

- Электродвигатели

- Характеристики электродвигателей

- Ограничения электродвигателей

- Электродвигатели 6 кВ

- Конструкция ДВДА

- Конструкция ZKV

- Конструкция АВ 15-36-8АМУ4, 4АЗМА

- Электродвигатели 0,4кВ

- Контроль электродвигателей

- Разъединители РТСН

- Порядок выполнения переключений

- Электромагнитные блокировки РТСН

- Коммутационные аппараты 0,4 кВ

- Автоматические выключатель

- Аккумуляторные батареи и щиты

- Эксплуатация АБ

- ЩПТ

- Эксплуатация ЩПТ

- АСД 5600

- Основные требования к ДЭС

- Устройство и работа ДЭС

- Система охлаждения ДЭС

- Система воздушная ДЭС

- Первичные датчики ДЭС

- Аппаратура пуска дизеля

- Защиты и сигнализация ДЭС

- Возбуждение и регулирование ДЭС

- Электроснабжение СН ДЭС

- Инциденты на АСД-5600

Страница 44 из 110

Турбогенератор ТВВ -1000 и его системы

Цели обучения

По окончании занятия обучаемые смогут:

Описать принцип обратимости электрических машин;

Описать принцип действия синхронного генератора;

Описать устройство и работу генератора;

Описать систему водородного охлаждения генератора;

Описать систему газоохлаждения генератора;

Описать систему теплоконтроля генератора;

Описать технологические защиты генератора;

Описать действия оперативного персонала при отклонениях от нормального режима работы генератора.

Описать принцип действия, устройство, работу генератора ТВВ-1000 и его систем

5.1.01. Проводник в магнитном поле

5.1.03. Правило “левой руки”

5.1.04. Элементарный двигатель

Принцип обратимости электрических машин

Электрическим машинам различного принципа действия свойственна единая природа электромагнитных и энергетических процессов, возникающих при взаимодействии проводника и магнитного поля. Поэтому, прежде чем приступить к изучению принципа работы и свойств электрических машин, будет полезным остановиться на законах и явлениях, общих для всех электрических машин. При этом воспользуемся простейшей моделью, состоящей из магнита, в магнитное поле которого помещен проводник.

5.1.01.).

5.1.01.).Для определения направления ЭДС следует воспользоваться правилом “правой” руки (рис. 5.1.02.).

Применив это правило, определим направление ЭДС в проводнике (от нас). Если концы проводника замкнуты на внешнее сопротивление R (потребитель),то под действием ЭДС в проводнике возникнет ток такого же направления. Таким образом, проводник в магнитном поле можно рассматривать в этом случае как элементарный генератор.

В результате взаимодействия тока I с магнитным полем возникает действующая на проводник электромагнитная сила Ампера.

Направление силы F3M можно определить по правилу “левой руки” (рис. 5.1.03.). В рассматриваемом случае эта сила направлена справа налево, т.е. противоположно движению проводника. Таким образом, в рассматриваемом элементарном генераторе сила Ампера F3M является тормозящей по отношению к движущей силе F.

При равномерном движении проводника F=Fэm. Умножив обе части равенства на скорость движения проводника, получим:

FV =FэмV

Подставим в это выражение значение F3M из (1.

Левая часть равенства определяет значение механической мощности, затрачиваемой на перемещение проводника в магнитном поле; правая часть значение электрической мощности, развиваемой в замкнутом контуре электрическим током I. Знак равенства между этими частями показывает, что в генераторе механическая мощность, затрачиваемая внешней силой, преобразуется в электрическую.

Если внешнюю силу F к проводнику не прикладывать, а от источника электроэнергии подвести к нему напряжение U так, чтобы ток I в проводнике имел направление, указанное на рис. 5.1.04, то на проводник будет действовать только электромагнитная сила Fэм. Под действием этой силы проводник начнет двигаться в магнитном поле. При этом в проводнике индуцируется ЭДС с направлением, противоположным напряжению U (рис. 5.1.04.). Таким образом, часть напряжения U, приложенного к проводнику,уравновешивается ЭДС Е, наведенной в этом проводнике, а другая часть составляет падение напряжения в проводнике:

Умножив обе части равенства на ток I:

Подставляя вместо Е значение ЭДС из (1.

1), получим

1), получимили согласно (1.2)

Из этого равенства следует, что электрическая мощность (UI), поступающая в проводник, частично преобразуется в механическую (Fэm V), а частично расходуется на покрытие электрических потерь в проводнике (I2г). Следовательно, проводник с током, помещенный в магнитное поле, можно рассматривать как элементарный двигатель.

Рассмотренные явления позволяют сделать вывод:

для любой электрической машины обязательно наличие электропроводящей среды (проводников) и магнитного поля, имеющих возможность взаимного перемещения;

при работе электрической машины как в режиме генератора, так и в режиме двигателя одновременно наблюдается индуцирование ЭДС в проводнике, пересекающем магнитное поле и возникновение силы, действующей на проводник, находящийся в магнитном поле, при протекании по нему электрического тока;

е. одна и та же электрическая машина может работать как в режиме двигателя, так и в режиме генератора; это свойство электрических машин называют обратимостью.

е. одна и та же электрическая машина может работать как в режиме двигателя, так и в режиме генератора; это свойство электрических машин называют обратимостью.Принцип обратимости электрических машин был впервые установлен русским ученым Э.Х.Ленцем.

Принцип действия синхронного генератора

Для изучения принципа действия синхронного генератора воспользуемся упрощенной моделью синхронной машины (рис. 5.1.05.). Неподвижная часть машины, называемая статором, представляет собой полый шихтованный цилиндр 1 (сердечник статора) с двумя продольными пазами на внутренней поверхности. В пазах расположены стороны витка 2, являющегося обмоткой статора. Во внутренней полости сердечника статора расположена вращающаяся часть машины ротор, представляющий собой постоянный магнит 4 с полюсами N и S, закрепленный на валу 3. Вал ротора посредством ременной передачи механически связан с приводным двигателем.

Под действием вращающего момента приводного двигателя ротор генератора вращается с частотой n1 против часовой стрелки. При этом в обмотке статора, в соответствии с явлением электромагнитной индукции, наводится ЭДС, направление которой показано на рисунке стрелками.

Под действием вращающего момента приводного двигателя ротор генератора вращается с частотой n1 против часовой стрелки. При этом в обмотке статора, в соответствии с явлением электромагнитной индукции, наводится ЭДС, направление которой показано на рисунке стрелками.Так как обмотка статора замкнута на нагрузку Ζ, то в цепи этой обмотки появится ток i.

В процессе вращения ротора магнитное поле постоянного магнита тоже вращается с частотой п1, а поэтому каждый из проводников обмотки статора попеременно оказывается то в зоне северного (N) магнитного полюса, то в зоне южного (S) магнитного полюса. При этом каждая смена полюсов сопровождается изменением направления ЭДС в обмотке статора. Таким образом, в обмотке статора синхронного генератора наводятся переменная ЭДС, а поэтому ток i в этой обмотке и в нагрузке Z также переменный.

5.1.05. Упрощенная модель синхронного генератора

5.

1.06. Графики распределения магнитной индукции в воздушном зазоре синхронного генератора

1.06. Графики распределения магнитной индукции в воздушном зазоре синхронного генератора5.1.07. Электромагнитная схема синхронного генератора

где:

Βδ- магнитная индукция в воздушном зазоре между сердечником статора и полюсами ротора, Тл

L – активная длина одной пазовой стороны обмотки статора, м V – линейная скорость движения полюсов ротора относительно статора, м.

Если ротор в единицу времени совершает п1 полных оборотов и при каждом обороте угол поворота изменяется на 2π, следовательно: изменение угла поворота за единицу времени или угловая скорость полюсов равна:

Линейная и угловая скорости связаны выражением:

где:

r – радиус расточки статора, м.

Отсюда:

где:

D1 – диаметр расточки статора, м.

Тогда мгновенное значение ЭДС обмотки статора (В) можно выразить следующей формулой:

Эта формула показывает, что при неизменной частоте вращения ротора форма кривой переменной ЭДС обмотки статора определяется исключительно законом распределения магнитной индукции Βδ в зазоре.

Если бы график магнитной индукции Βδ в зазоре представлял собой синусоиду (Bδ=Bmax Sinα), то ЭДС генератора была бы синусоидальной. Однако получить синусоидальное распределение индукции в зазоре практически невозможно. Так, если воздушный зазор δ постоянен, то магнитная индукция Βδ в воздушном зазоре распределяется по трапецеидальному закону (рис. 5.1.06. кривая 1), а следовательно, и график ЭДС генератора представляет собой трапецеидальную кривую. Если края полюсов скосить так, чтобы зазор на краях полюсных наконечников был равен биах,то график распределения магнитной индукции в зазоре приблизится к синусоиде (рис. 5.1.06 кривая 2), а следовательно, и график ЭДС генератора приблизится к синусоиде.

Если бы график магнитной индукции Βδ в зазоре представлял собой синусоиду (Bδ=Bmax Sinα), то ЭДС генератора была бы синусоидальной. Однако получить синусоидальное распределение индукции в зазоре практически невозможно. Так, если воздушный зазор δ постоянен, то магнитная индукция Βδ в воздушном зазоре распределяется по трапецеидальному закону (рис. 5.1.06. кривая 1), а следовательно, и график ЭДС генератора представляет собой трапецеидальную кривую. Если края полюсов скосить так, чтобы зазор на краях полюсных наконечников был равен биах,то график распределения магнитной индукции в зазоре приблизится к синусоиде (рис. 5.1.06 кривая 2), а следовательно, и график ЭДС генератора приблизится к синусоиде.Здесь р число пар полюсов; в рассматриваемом генераторе два полюса, т. е. р=1.

Для получения промышленной частоты ЭДС (50 Гц) ротор такого генератора необходимо вращать с частотой

ri! =3000 об/мин,

тогда :

f=1×3000/60=50 Гц.

Постоянные магниты на роторе применяются лишь в синхронных генераторах весьма малой мощности, в большинстве же синхронных генераторов для получения возбуждающего магнитного поля применяют обмотку возбуждения, располагаемую на роторе.

На рисунке 5.1.07. показана простейшая обмотка возбуждения, которая подключена к источнику постоянного тока через скользящие контакты, осуществляемые посредством двух контактных колец, располагаемых на валу, изолированных от вала и друг от друга, и двух щеток.

Как уже отмечалось, приводной двигатель (ПД) приводит во вращение ротор синхронного генератора с синхронной частотой n1 и индуцирует в трехфазной обмотке статора переменные ЭДС ЕАЕвЕс которые, будучи одинаковыми по значению и сдвинутыми по фазе относительно друг друга на 1/3 периода (120 эл. град), образуют трехфазную симметричную систему ЭДС.

С подключением нагрузки в фазах обмотки статора появляются токи IAIвIс. При этом трехфазная обмотка статора создает вращающее магнитное поле.

n1=f160/р

Таким образом, в синхронном генераторе поле статора и ротор вращаются синхронно, отсюда и название – синхронные машины.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Архив

- Генерация

- Бетон в защите ядерных установок

Еще по теме:

- Система энергетического оборудования для ТЭС и АЭС

- Влияние специфических свойств влажного пара на эксплуатационную надежность турбин

- Ремонт статорных обмоток турбогенераторов мощностью до 100 МВт

- Эксплуатационные режимы водо-водяных энергетических реакторов

- Эксплуатация генераторов

Турбогенераторы «Электросила» | ООО «Росэлектромаш»

Главная » Статьи » Турбогенераторы «Электросила»

Все статьи

Новосибирская компания Росэлектромаш является поставщиком: турбогенераторов, и энергетического оборудования производства ОАО Электросила и других предприятий энерго- и электромашиностроения..jpg)

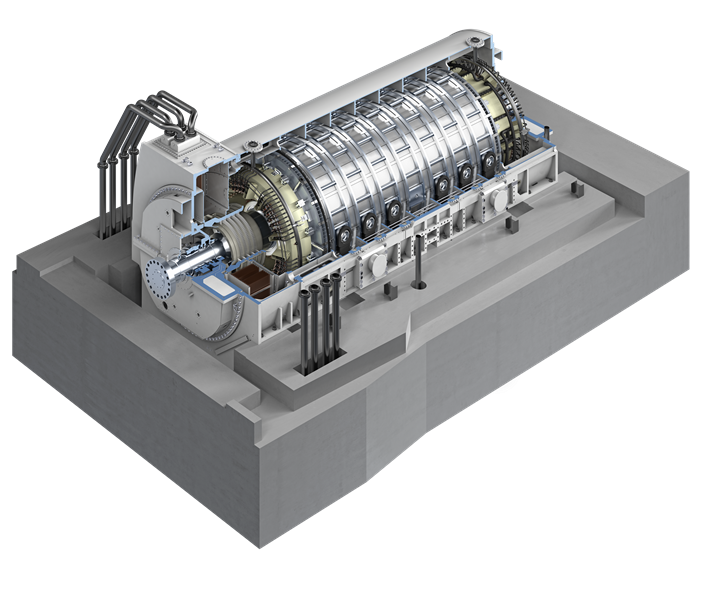

Турбогенераторы «Электросила» серий ТФ, ТВВ, ТЗВ

Предназначены для выработки электроэнергии в продолжительном номинальном режиме работы при непосредственном соединении с паровыми турбинами. Устанавливаются на тепловых и атомных электростанциях. Турбогенераторы Электросила представлены следующими сериями (см. табл.)

Турбогенераторы Электросила ТФ — турбогенераторы с непосредственным воздушным охлаждением обмотки ротора и сердечника статора, с косвенным охлаждением обмотки статора.

Буква Г означает сопряжение генератора с газовой турбиной, П — с паровой.

Турбогенераторы Электросила ТВВ — турбогенераторы с непосредственным охлаждением обмотки ротора водородом и обмотки статора — дистиллированной водой с заполнением корпуса статора водородом. В серию входят турбогенераторы мощностью от 160 000 до 1 200 000 кВт. Буква Е означает принадлежность к единой унифицированной серии, К — изготовление бандажных колец ротора из коррозионностойкой стали.

Турбогенераторы Электросила ТЗВ — турбогенераторы с непосредственным охлаждением обмоток ротора и статора водой, с косвенным водяным охлаждением активной стали сердечника статора и заполнением внутреннего пространства генератора воздухом при давлении, близком к атмосферному.

В комплект поставки турбогенераторов Электросила входят системы возбуждения (типа СТС или СТН), маслоснабжения, водородного и водяного охлаждения (ТВВ), а также запасные части и приспособления.

Турбогенераторы Электросила изготавливаются в соответствии с ГОСТ 533-85, по индивидуальным техническим условиям и в различных исполнениях: в общепромышленном, тропическом и экспортном.

Турбогенераторы «Электросила» — основные технические характеристики

| Тип турбогенератора | Мощность | Напряжение, В | Частота вращения, об/мин | Частота тока, Гц | Maсса, кг | |

| кВА | кВт | |||||

| Турбогенераторы Электросила ТФ-1,5-2 У3 | 1875 | 1500 | 630 | 3000 | 50 | 8200 |

| Турбогенераторы Электросила ТФ-3-2 У3 | 3750 | 3000 | 6300 | 3000 | 50 | 20000 |

| Турбогенераторы Электросила ТФ-10-2 У3 | 12500 | 10000 | 10500 | 3000 | 50 | 32000 |

| Турбогенераторы Электросила ТФП(Г)-16-2 У3 | 20000 | 16000 | 10500 | 3000 | 50 | 55000 |

| Турбогенераторы Электросила ТФ-20-2 У3 | 2500 | 20000 | 10500 | 3000 | 50 | 59300 |

| Турбогенераторы Электросила ТФ-25-2 У3 | 37500 | 30000 | 10500 | 3000 | 50 | 70000 |

| Турбогенераторы Электросила ТФ-25-2/6,3 У3 | 37500 | 30000 | 6300 | 3000 | 50 | 70000 |

| Турбогенераторы Электросила ТФ-15-4 У3 | 27780 | 25000 | 10500 | 1500 | 50 | 70000 |

| Турбогенераторы Электросила ТФ-36-2 У3 | 40000 | 36000 | 10500 | 3000 | 50 | 90000 |

| Турбогенераторы Электросила ТФ-48-2 У3 | 60000 | 48000 | 10500 | 3000 | 50 | 120000 |

| Турбогенераторы Электросила ТФ-60-2 У3 | 75000 | 60000 | 10500 | 3000 | 50 | 120000 |

| Турбогенераторы Электросила ТФП(Г)-80-2 У3 | 100000 | 80000 | 10500 | 3000 | 50 | 155000 |

| Турбогенераторы Электросила ТФП-110-2 У3 | 137500 | 110000 | 10500 | 3000 | 50 | 190000 |

| Турбогенераторы Электросила ТФГ-110-2 У3 | 137500 | 110000 | 10500 | 3000 | 50 | 190000 |

| Турбогенераторы Электросила ТФП-100-2/13,8 У3 | 117650 | 100000 | 13800 | 3000 | 50 | 200000 |

| Турбогенераторы Электросила ТФП-160-2 У3 | 200000 | 160000 | 15750 | 3000 | 50 | 244000 |

| Турбогенераторы Электросила ТФ11-180-2 У3 | 211800 | 180000 | 15750 | 3000 | 50 | 244000 |

| Турбогенераторы Электросила ТФГ-160-2 У3 | 200000 | 160000 | 15750 | 3000 | 50 | 262000 |

| Турбогенераторы Электросила ТФ-220-2 У3 | 258800 | 220000 | 15750 | 3000 | 50 | 294000 |

| Турбогенераторы Электросила ТВВ-160-2Е У3 | 188200 | 160000 | 18000 | 3000 | 50 | 165000 |

| Турбогенераторы Электросила ТВВ-220-2Е У3 | 258800 | 220000 | 15750 | 3000 | 50 | 220000 |

| Турбогенераторы Электросила TBB-320-2E УЗ, ТЗ | 376000 | 320000 | 20000 | 3000 | 50 | 257000 |

| Турбогенераторы Электросила ТВВ-320-2ЕК У3, Т3 | 376000 | 320000 | 20000 | 3000 | 50 | 257000 |

| Турбогенераторы Электросила ТВВ-350-2 -У3 | 411770 | 350000 | 15750 | 3000 | 50 | 350000 |

| Турбогенераторы Электросила ТВВ-400-2 У3 | 470600 | 400000 | 20000 | 3000 | 50 | 350000 |

| Турбогенераторы Электросила ТВВ-500-2Е У3, Т3 | 588200 | 500000 | 20000 | 3000 | 50 | 340000 |

| Турбогенераторы Электросила ТВВ-500-2ЕК У3, Т3 | 588200 | 500000 | 20000 | 3000 | 50 | 340000 |

| Турбогенераторы Электросила ТВВ-800-2Е У3 | 888900 | 800000 | 24000 | 3000 | 50 | 502000 |

| Турбогенераторы Электросила ТВВ-800-2ЕК У3 | 888900 | 800000 | 24000 | 3000 | 50 | 502000 |

| Турбогенераторы Электросила ТВВ-1000-2 У3 | 1111111 | 1000000 | 24000 | 3000 | 50 | 541000 |

| Турбогенераторы Электросила TBB-I000-2K У3 | 1111111 | 1000000 | 24000 | 3000 | 50 | 541000 |

| Турбогенераторы Электросила ТВВ-1000-4 У3 | 1111111 | 1000000 | 24000 | 1500 | 50 | 670000 |

| Турбогенераторы Электросила ТВВ-1000-4К У3 | 1111111 | 1000000 | 24000 | 1500 | 50 | 670000 |

| Турбогенераторы Электросила ТВВ-1200-2 У3 | 1330000 | 1200000 | 24000 | 3000 | 50 | 610000 |

| Турбогенераторы Электросила ТЗВ-320-2 У3 | 376000 | 320000 | 20000 | 3000 | 50 | 270000 |

| Турбогенераторы Электросила ТЗВ-800-2 У3 | 889000 | 800000 | 24000 | 3000 | 50 | 480000 |

Помимо гидрогенераторов и турбогенераторов к числу основных видов продукции завода Электросила относятся крупные машины постоянного и переменного тока, которые используются в качестве приводов прокатных станов, судовых генераторов и механизмов, буровых установок (в том числе и морских), вагонов метро, трамваев, электропоездов. Номенклатура двигателей, генераторов и турбогенераторов, выпускаемых «Электросилой», чрезвычайно широка.

Номенклатура двигателей, генераторов и турбогенераторов, выпускаемых «Электросилой», чрезвычайно широка.

Учитывая, что рост сектора энергомашиностроения в России в течение ближайших нескольких лет маловероятен, завод «Электросила» видит свою задачу в переориентации с продажи нового оборудования внутренним потребителям в сторону предоставления в большем объеме сложных сервисных услуг, в том числе ремонт машин и поставка запасных частей.

Турбогенераторы с водородно-водяным охлаждением серии ТВВ — МегаЛекции

Семестровая работа студента №1

по дисциплине:

« Режимы работы синхроных генераторов »

на тему:

«Двухполюсный генератор серии ТВВ»

Специальность 5В071800 – Электроэнергетика

Выполнил студент группы ЭСк-12-1

Калпакбаев Е.А.

Руководитель: Дуйсенова Ш.Т.

«____» ___________________ 20___г.

Алматы 2015

Содержание

Введение…………… ………………………………………………………………………………3

………………………………………………………………………………3

Турбогенераторы……………………………………………………………………………….4

Общая характеристика……………………………………………………………………….4

Турбогенераторы с водородно-водяным охлаждением серии ТВВ………4

Режим работы турбогенераторов………………………………………………………..8

Заключение……………………………………………………………………………………..10

Список литературы……………………………………………………….11

Введение

В данной семестровой работе мы подробно изучим и рассмотрим двухполюсный турбогенераторов серии ТВВ. В серию ТВВ входят турбогенераторы мощностью 160, 200, 220, 300, 500, 800, 1000 и 1200 МВт.

Турбогенераторы имеют непосредственное охлаждение обмотки статора дистиллированной водой, непосредственное форсированное охлаждение обмотки ротора водородом, внешней поверхности ротора и сердечника статора — водородом. Системы охлаждения электрических машин предназначены для отвода из машин тепла выделяющихся в них потерь – электрических, магнитных и механических.

Системы охлаждения электрических машин предназначены для отвода из машин тепла выделяющихся в них потерь – электрических, магнитных и механических.

В настоящее время применяются следующие системы охлаждения: воздушная косвенного охлаждения, воздушно-жидкостная, водородно-водяная и полностью водяная с охлаждением стали статора водородом или воздухом.

Турбогенераторы

Генератор переменного тока— электрическая машина, преобразующая механическую энергию в электрическую энергию переменного тока. Большинство генераторов переменного тока используют вращающееся магнитное поле.

Общая характеристика

Турбогенераторы предназначены для выработки электроэнергии в продолжительном номинальном режиме работы при непосредственном соединении с паровыми или газовыми турбинами. Турбогенераторы устанавливаются на тепловых и атомных электростанциях.

В зависимости от мощности турбогенераторы подразделяются на три основные группы: мощностью 2,5-32 МВт, 60-320 МВт и свыше 500 МВт. По частоте вращения различают турбогенераторы четырех-полюсные (на частоту вращения 1500 и 1800 об/мин) и двухполюсные (на частоту вращения 3000 и 3600 об/мин) соответственно на частоты сети 50 и 60 Гц.

По частоте вращения различают турбогенераторы четырех-полюсные (на частоту вращения 1500 и 1800 об/мин) и двухполюсные (на частоту вращения 3000 и 3600 об/мин) соответственно на частоты сети 50 и 60 Гц.

По виду приводной турбины турбогенераторы классифицируются на генераторы, приводимые во вращение паровой турбиной, и генераторы с приводом от газовой турбины.

По системе охлаждения турбогенераторы подразделяются на машины с воздушным, с косвенным водородным, непосредственным водородным и жидкостным охлаждением.

По применяемой системе возбуждения турбогенераторы классифицируются на машины со статической системой самовозбуждения, независимой тиристорной системой возбуждения и бесщеточным возбуждением.

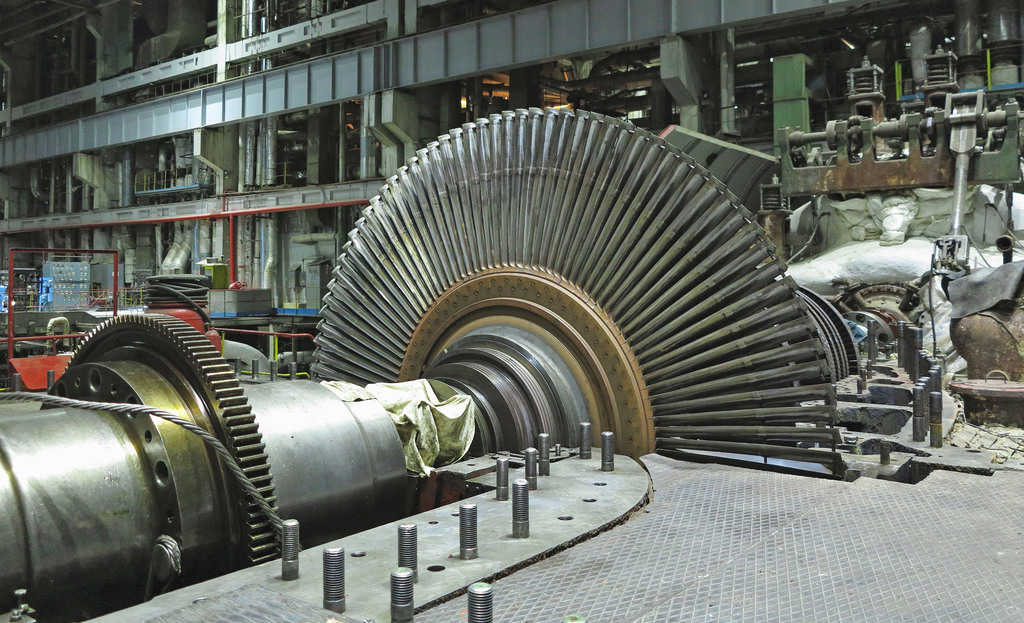

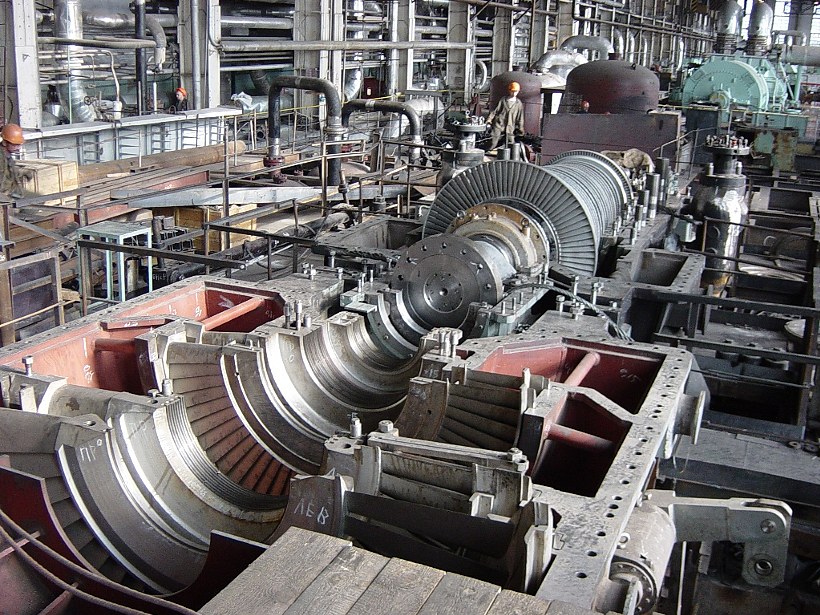

Турбогенераторы с водородно-водяным охлаждением серии ТВВ

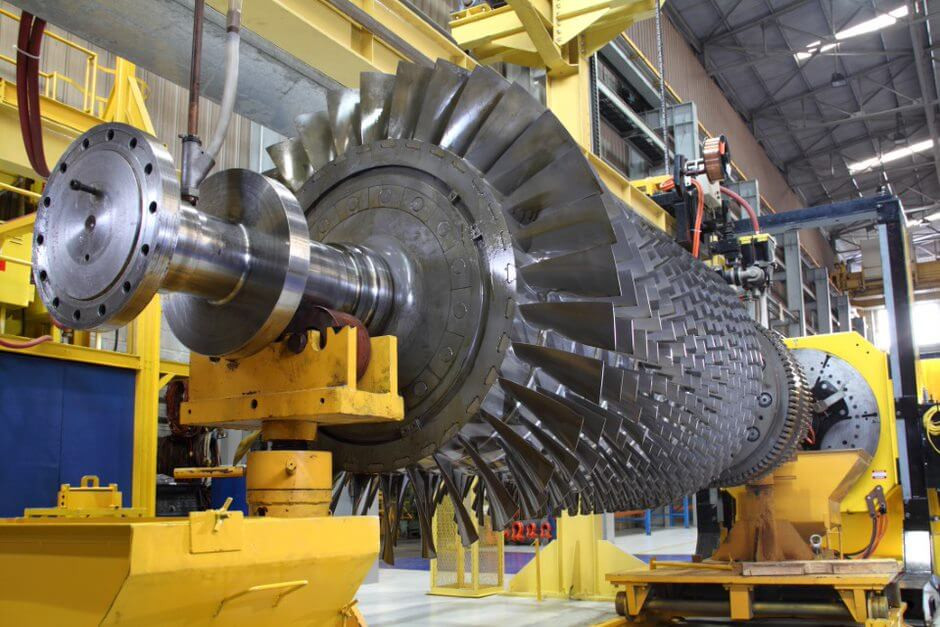

В серию ТВВ входят турбогенераторы мощностью 160, 200, 220, 300, 500, 800, 1000 и 1200 МВт на 3000 об/мин (рис. 1.1 ) и турбогенераторы мощностью 1000 МВт на 1500 об/мин (табл. 1.1).

1.1).

Рис. 1.1 Двухполюсный турбогенераторы с водородно-водяным охлаждением серии ТВВ

Таб. 1.1 таблице показана зависимость частоты генерированного переменного тока от количества магнитных полюсов и числа оборотов генератора.

Например паровая турбина наиболее оптимально работает при 3000 оборотов в минуту, число полюсов генератора равняется двум. Для дизельного двигателя, применяемого на дизельных электростанциях, наиболее оптимальный режим работы 750 оборотов в минуту, тогда генератор должен иметь 8 полюсов и т.д.

Турбогенераторы имеют непосредственное охлаждение обмотки статора дистиллированной водой, непосредственное форсированное охлаждение обмотки ротора водородом, внешней поверхности ротора и сердечника статора — водородом.

Таблица 1.2 Технические данные турбогенераторов серии ТВВ

| Тип турбогенератора | Мощность, МВт | COS ф | Напряжение статора, кВ | Ток статора, кА | Напряжение возбуждения, В | Ток возбуждения, А | КПД, % |

| ТВВ-160-2Е | 0,85 | 6,04 | 98,5 | ||||

| ТВВ-200-2А | 0,85 | 15,75 | 8,625 | 98,6 | |||

| ТВВ-320-2 | 0,85 | 10,2 | 98,6 | ||||

| ТВВ-500-2 | 0,85 | 98,7 | |||||

| ТВВ-800-2 | 0,9 | 21,4 | 98,75 | ||||

| ТВВ-1000-2 | 0,9 | 26,73 | 98,75 | ||||

| ТВВ-1200-2 | 0,9 | 16,05 | 98,8 | ||||

| ТВВ-1000-4 | 0,9 | 26,73 | 98,7 |

Продолжение табл. 1,2

1,2

| Частота | Расход ма- | Давление | Статическая | Индуктивные сопротив- | |||

| 1ип гуроо-генератора | вращения, об/мин | териалов, кг/(кВ • А) | водорода, кПа | ОКЗ | перегружае-мость | ления, о. е. | |

| ТВВ-160-2Е | 0,88 | 0,459 | 1,7 | 0,33 | 0,22 | ||

| ТВВ-200-2А | 1,0 | 0,51 | 1,66 | 0,27 | 0,18 | ||

| ТВВ-320-2 | 0,96 | 0,62 | 1,7 | 0,26 | 0,17 | ||

| ТВВ-500-2 | 0,65 | 0,442 | 1,63 | 0,36 | 0,24 | ||

| ТВВ-800-2 | 0,58 | 0,476 | 1,56 | 0,31 | 0,22 | ||

| ТВВ-1000-2 | 0,49 | 0,4 | 1,53 | 0,38 | 0,27 | ||

| ТВВ-1200-2 | 0,457 | 0,45 | 1,50 | 0,36 | 0,25 | ||

| ТВВ-1000-4 | 0,6 | 0,45 | 1,54 | 0,45 | 0,32 |

Учитывая возможности транспортировки, корпус статора выполняют в двух вариантах. Турбогенераторы мощностью 160— 220 МВт имеют однокорпусное исполнение статора. Корпус сделан сварным, газонепроницаемым, неразъемным и имеет внутри поперечные кольца жесткости для крепления сердечника. С торцов статор закрыт внешними щитами.

Турбогенераторы мощностью 160— 220 МВт имеют однокорпусное исполнение статора. Корпус сделан сварным, газонепроницаемым, неразъемным и имеет внутри поперечные кольца жесткости для крепления сердечника. С торцов статор закрыт внешними щитами.

Турбогенераторы мощностью 300 — 800 МВт имеют разъемные статоры. Корпус статора выполнен из трех частей: центральной и двух концевых. Корпус турбогенератора заполнен водородом под давлением. Охлаждающий водород циркулирует под действием двух осевых вентиляторов, установленных на валу ротора, и охлаждается в газоохладителях, встроенных в корпус генератора.

Турбогенераторы мощностью 160 — 220 МВт имеют четыре газоохладителя, установленных внутри корпуса статора вдоль оси машины. Турбогенераторы мощностью 300 — 800 МВт имеют четыре газоохладителя, расположенных вертикально, по два в каждой концевой части. Циркуляция технической воды в газоохладителях осуществляется насосами, расположенными вне генератора.

В средней части корпуса на концевых перегородках укреплен сердечник статора. Сердечник статора собран на продольных ребрах из сегментов электротехнической стали и вдоль оси разделен вентиляционными каналами на пакеты.

Сердечник статора собран на продольных ребрах из сегментов электротехнической стали и вдоль оси разделен вентиляционными каналами на пакеты.

Турбогенератор мощностью 160 МВт имеет шесть выводов статорной обмотки, из них три линейных и три нулевых. Турбогенераторы мощностью 200—1000 МВт имеют девять выводов статорной обмотки: шесть нулевых и три линейных.

Обмотка статора турбогенератора мощностью 1200 МВт шестифазная и состоит из двух трехфазных обмоток, сдвинутых относительно друг друга на 30°. Турбогенератор имеет 18 выводов статорной обмотки – по 9 с каждой стороны.

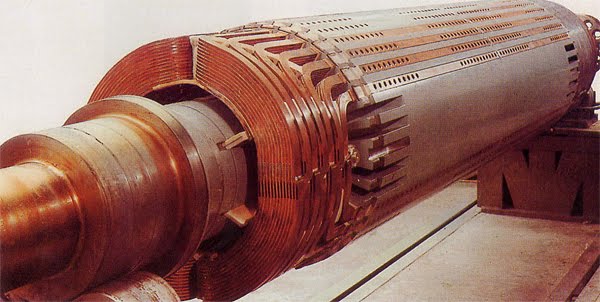

Стержни обмотки сплетены из сплошных и полых элементарных проводников. Для охлаждения обмотки по полым проводникам циркулирует дистиллированная вода. Изоляция стержней — непрерывная, термореактивная. В пазах стержни закреплены специальными прокладками и клиньями. Лобовые части закреплены кронштейнами, кольцами и различными распорками.

Ротор изготовлен из цельной поковки специальной высококачественной стали. В бочке ротора выфрезерованы пазы, в которые уложена обмотка возбуждения из полосовой меди с присадкой серебра. Ее охлаждение осуществляется непосредственно водородом по схеме самовентиляции с забором газа из зазора машины.

В бочке ротора выфрезерованы пазы, в которые уложена обмотка возбуждения из полосовой меди с присадкой серебра. Ее охлаждение осуществляется непосредственно водородом по схеме самовентиляции с забором газа из зазора машины.

Лобовые части обмотки удерживаются бандажными кольцами (из поковок немагнитной стали). Роторные бандажные кольца – консольного типа и имеют горячепрессовую посадку на бочке ротора. От осевых перемещений бандажные кольца удерживаются кольцевой шпонкой и гайкой, навинченной на носик бандажа с наружной стороны.

Контактные кольца установлены на валу ротора за подшипником со стороны возбудителя. Щетки и контактные кольца охлаждаются вентилятором.

Щеточная траверса установлена на фундаментной плите рядом с подшипником.

Токоподводы, соединяющие контактные кольца с обмоткой возбуждения, устанавливаются в осевом отверстии вала ротора.

На валу роторов турбогенераторов мощностью 1000 и 1200 мВт контактных колец нет. Подвод тока к обмотке ротора осуществляется непосредственно от стержня токоподвода возбудителя к стержню токо-подвода ротора турбогенератора радиальными медными клиньями.

Опорный подшипник со стороны возбудителя — стоякового типа, выносной, имеет шаровой самоустанавливающийся вкладыш. Подшипник со стороны турбины встроен в цилиндр низкого давления турбины. Смазка подшипника принудительная. Масло подается под избыточным давлением из напорного маслопровода турбины через бак аварийной смазки.

Заданное давление масла и необходимый перепад между давлением водорода и давлением уплотняющего масла автоматически поддерживаются регулятором при всех рабочих и переходных режимах работы турбогенераторов.

Тепловой контроль всех основных узлов турбогенератора производится установленными в них термометрами сопротивления, подключенными к контролирующим приборам.

Воспользуйтесь поиском по сайту:

- Edilson Machado De Assis, C.

L.S.F. Filho, Gisele Maria De Oliveira Salles

L.S.F. Filho, Gisele Maria De Oliveira Salles - Опубликовано в 2020 г.

- Engineering

- IEEE Access

Щетки являются важными компонентами оборудования для производства электроэнергии. Перебои в работе щеток из-за их неисправности могут привести к финансовым потерям, которых можно избежать при правильном планировании технического обслуживания. Поэтому цель этой статьи — предложить методологию оценки параметра надежности щеток, используемых в гидрогенераторах, с помощью концепций машинного обучения и статистического распределения, совместимого со сложными явлениями. Метод использует шесть шаблонов выбора по…

Посмотреть на IEEE

ieeexplore.ieee.orgСравнение политик обслуживания на основе моделей q-Weibull и Weibull

- Edilson M. Assis, Celso Luiz Santiago Figueirôa Filho, G. C. Lima, Gisele M. O. Salles, A. Pinto 9001

Бизнес

- 2021

ЦельЦелью данной статьи является сравнение политик обслуживания на основе моделей Вейбулла и q-Вейбулла. Дизайн/методология/подходВ этой статье используются аналитические разработки, несколько рисунков и…

Дизайн/методология/подходВ этой статье используются аналитические разработки, несколько рисунков и…

Прикладной метод прогнозирования надежности интеллектуального счетчика электроэнергии на основе уровней интенсивности отказов

При нынешнем стремительном развитии экономики нашей страны электрическая энергия стала незаменимым источником энергии в жизни людей. Однако из-за низкой степени подчиненности умных…

Оценка параметров Вейбулла с использованием метода наименьших квадратов и многослойного персептрона по сравнению с байесовской оценкой

- Валид Айди, Фуад С. Алдуайс

Информатика

Computers, Materials & Continua

- 2022

Моделирование Монте-Карло проводится для изучения производительности предложенного метода OLSMLP по сравнению с приближенной байесовской оценкой (BLWGE) с использованием взвешенной функции потерь GE и показывает, что два предложенные методы давали хорошие оценки даже для небольших размеров выборки.

Выбор стратегии технического обслуживания, поддерживаемый функцией частоты отказов: применение на серийной производственной линии

Целью данной статьи является выбор процедуры технического обслуживания критического оборудования линии поковки с пятью машинами. Методом исследования является количественное моделирование и…

Машинное обучение в области устойчивой энергетики: обзор и перспективы систем возобновляемой энергии, катализа, интеллектуальных сетей и хранения энергии

- Даниэль Рангель-Мартинес, К. Нигам, Л. Рикардез-Сандовал

Машиностроение

- 2021

Бимодальное распределение Вейбулла: свойства и вывод

Реальные наборы данных предоставляются для демонстрации возможности моделирования целевых функций из бимодальных форм распределений Вейбулла и Гамма, имеющих четко определенные параметры формы, масштаба и бимодальности и потенциально меньше параметров по сравнению с существующими распределениями.

Высокоточная оценка надежности твердых сплавов на основе Wc-Co с помощью машинного обучения

- Zehao Guan, Haixia Tian, Na Li, Jianzhan Long, Weibin Zhang, Yong Du

Материаловая наука

SSRN Electronic Journal

- 2022

Показ 1-10 из 51 ссылки

Сорт Byrelevancemost повлиял на бумагу

$ Q $ -Weibul Lima, A. Prestes, F. Marinho, L. Costa

Engineering

IEEE Transactions on Reliability

Сравнение моделей надежности Вейбулла на практическом примере и основных параметров надежности некоторых Представлено бразильское гидроэнергетическое оборудование, и моделирование явления отказа, выполненное

Вероятностная нейронная сеть для оценки надежности нефтегазопроводов

- S.

Sinha, M. Pandey

Sinha, M. Pandey Engineering

- 2002

Для оценки надежности предлагается подход на основе нечеткой искусственной нейронной сети (ANN) нефтегазопроводов. Предлагаемая модель ИНС обучается на данных полевых наблюдений, собранных с использованием…

Исследовательское исследование подхода нейронной сети для анализа данных о надежности

- Ming Liu, W. Kuo, T. Sastri

Математика

- 1995

Результаты этой статьи показывают, что нейронные сети могут быть очень многообещающим инструментом для анализа достоверности данных. Определение основного распределения набора данных об отказах и оценка его…

Выбор признаков для анализа надежности работы гидроэлектростанций: многокритериальный подход к принятию решений

- Приянка Маджумдер, М. Маджумдер, А. К. Саха, Сумитра Нат

Инжиниринг

Окружающая среда, развитие и устойчивое развитие

- 2019

С помощью некоторой группы предлагается интеллектуальная мера смягчения для контроля компромисса между оптимизацией производства электроэнергии с учетом экономических ограничений, изменчивости климата и увеличения спроса. показателей, оказывающих максимальное влияние на производственную надежность электростанции.

показателей, оказывающих максимальное влияние на производственную надежность электростанции.

Прогноз выработки электроэнергии малой ГЭС на плотине озера Химрин (HLD) с использованием искусственной нейронной сети

- A. T. Hammid, M. Sulaiman, A. Abdalla

Engineering

- 2017

Скорость отказов моделирования роботизированной сварки с использованием обобщенных Q-дитризий

- Edilson M. С. В. Д. Мело, Л. Шнитман

Бизнес

- 2015

д-Вейбулл…

Обобщенная модель q-Вейбулла и кривая ванны

- Эдилсон М. Ассис, Эрнесто П. Борхес, С. В. Д. Мело

Бизнес

- 2013 модели q-Вейбулла и изучить влияние параметра q. Дизайн/методология/подход – В работе использованы аналитические…

Оценка надежности энергосистем с помощью искусственной нейронной сети

- Н. Амджади, М. Эхсан

Инжиниринг

- 1999

В данной статье представлен новый метод анализа надежности энергосистем.

Этот метод основан на искусственных нейронных сетях (ИНС), которые, как показано, требуют короткого времени обучения. …

Этот метод основан на искусственных нейронных сетях (ИНС), которые, как показано, требуют короткого времени обучения. …Сравнительный анализ многослойного персептрона и радиальной базисной функции ИНС для прогнозирования времени цикла производства структурных узлов

- Дж. Гири, д-р В. Х. Татвавади, С. Махакалкар, П. Модак

Бизнес

- 2015

В этой статье рассматриваются и сравниваются два новых метода моделей искусственных нейронных сетей, используемых для прогнозирования времени цикла для изготовления структурных узлов преимущественно при пакетной обработке…

ПРОМЫШЛЕННЫЕ ИСПЫТАНИЯ РАСПРЕДЕЛЕНИЯ ТОКА ЩЕТОЧНО-КОНТАКТНЫЙ АППАРАТ ТУРБОГЕНЕРАТОРА

- Плохов И., Савраев И., Марков А., Ильин А., Козырева О., Котков Н.

Экология

- 2017

. Статья посвящена анализу результатов промышленных испытаний динамики токораспределения в щеточно-контактном аппарате турбогенератора ТВВ-800 (800 МВт) с применением микропроцессорной… Изготовление обмоток статора

ДЛЯ ТУРБОГЕНЕРАТОРОВ

- Т, Т2, ТВ, ТВ 2, ТГВ, ТВВ,

- ТВФ, ТЗФ, ТЗФП, ТЗФГ и др.

- мощностью до 300 МВт

ДЛЯ ГИДРОГЕНЕРАТОРОВ

- СВ, ВГС

- ВГДС и др.

- любая емкость

3D – транспонирование:

360°, 540°, 720°Возможно изготовление стержней

с прямым водяным или водородным охлаждениемУникальная автоматизированная линия

Производство статорных стержней для турбогенераторов и гидрогенераторов осуществляется на линии, разработанной специально для ООО «Воротынский энергоремонтный завод». В состав линии входит оборудование производства французской компании VUNCENT INDUSTRIES и швейцарской компании MICAMATION

Преимущества автоматизированного производства:

- Высокая точность геометрических параметров прутка

- Избегайте повреждения стержней во время формования

- Абсолютная идентичность каждого бруска благодаря 3D-моделированию

- Высокая производительность: срок изготовления комплекта от 1 до 3 месяцев

Используем материалы собственного производства

ООО “Воротынский энергоремонтный завод” входит в группу компаний “Москабельмет”.

Благодаря этому при изготовлении статорных обмоток электрических машин используется проволока собственного производства.

Благодаря этому при изготовлении статорных обмоток электрических машин используется проволока собственного производства.Используем материалы ведущих мировых и отечественных производителей

Используются изоляционные, полупроводниковые и уплотняющие материалы последнего поколения ведущих мировых и отечественных производителей: VONROLL ISOLA, ISOVOLTA, Элинар, Диэлектрик

Основные этапы изготовления стержня

Плетение транспонированных стержней на станке ROEBELBC8540LR от VINCENT INDUSTRIE

Уплотнение полупрутков в пазовой части на гидравлическом прессе МП-371 от MICAMATION

Формовка лобовых частей прутка на формовочном станке H-TBFM-8000 от VINCENT INDUSTRIE

Уплотнение полустержней в лобовой части и пайка индукционным нагревателем от СТАРИН

ОБЖАРКА КОРПУСНОЙ ИЗОЛЯЦИИ

Замеры и испытания в объеме РД 34.45-51.300-97

Упаковка готовой продукции.

Пример качественного/некачественного стержня статора турбогенератораCOMPLETED PROJECTS

POWER PLANTS

RUSELPROM

RUSHYDRO – GIDROREMONT VKK

INTER RAO

НОРИЛЬСКИЙ НИКЕЛЬ

НЛМК ЛИПЕЦК

ЛУКОЙЛ АСТРАХАНЬЭНЕРГО

СИЛОВЫЕ МАШИНЫ

КОМПЛЕКТ ОБМОТОК ДЛЯ ГИДРОГЕНЕРАТОРА НА УЧ-КУРГАНСКОЙ ГЭС В КЫРГЫЗСТАНЕ

Производство статоров для генератора СВ 1340/150-96

2019

ИЗГОТОВЛЕНИЕ СТЕРЖНЕЙ СТАТОРА ДЛЯ ТУРБОГЕНЕРАТОРА ТПС-36-2 М2 ОМ5

6 комплектов обмоток для российских атомных ледоколов типа «АРКТИКА»

2015-2017

КОМПЛЕКТ ОБМОТОК ДЛЯ ГИДРОГЕНЕРАТОРА НИЖЕГОРОДСКОЙ ГРЭС

Изготовление стержней обмотки статора генератора СВ1340/150-96 мощностью 65 МВт

2015

КОМПЛЕКТ ОБМОТОК ДЛЯ ТУРБОГЕНЕРАТОРА «ХАРАНОР ГРЭС»

Изготовление 124 плетеных стержней для турбогенератора ТЗФП-220-2 мощностью 220 МВт

2015

СТЕРЖНИ СТАТОРА ДЛЯ ПАО «МК «НОРИЛЬСКИЙ НИКЕЛЬ»

Изготовление комплекта обмотки статора турбогенератора ТВФ-110-2 мощностью 110 МВт

2012

КАПИТАЛЬНЫЙ РЕМОНТ СТАТОРА ТУРБОГЕНЕРАТОРА ФОРТПП ОФНЛМК ЛИПЕЦК

Ремонт статора турбогенератора ТВФ-60-2 мощностью 60 мВт с изготовлением и установкой новой обмотки

2012

ОБМОТКИ СТАТОРА ДЛЯ АСТРАХАНСКОЙ ТЭЦ-2

Изготовление комплекта обмотки статора для турбогенератора ТВФ-110-2 мощностью 110 МВт

2011

ИЗГОТОВЛЕНИЕ СТЕРЖНЕЙ СТАТОРА ДЛЯ ТУРБОГЕНЕРАТОРА МОЩНОСТЬЮ 220 МВТ

4 комплекта обмоток статора для генератора ТЗФП-220-2УЗ мощностью 220 МВт

2010

ПРАЙС-ЛИСТЫ

СЕРТИФИКАТЫ

Ремонт с гарантией производителя

Посмотреть сертификатыОтправить заявку

Курская АЭС досрочно завершила все ключевые проекты 2021 года

Росатом 30 декабря 2021 14:35

На Курской АЭС (филиал АО «Концерн Росэнергоатом») успешно завершены 27 ключевых проектов и мероприятий по повышению безопасности и эффективности производства электроэнергии.

Уже 2 декабря АЭС первой среди атомных электростанций России выполнила годовое государственное задание по выработке электроэнергии. По состоянию на 30 декабря выработано более 25 млрд кВтч электроэнергии при плане 22,8 млрд кВтч. Это на 1,4 млрд кВтч больше целевого уровня, установленного концерном Росэнергоатом. Работа энергоблоков станции предотвратила попадание в атмосферу более 12,5 млн тонн выбросов парниковых газов в эквиваленте СО2.

Весомый вклад в выполнение планов и задач года внесен в ходе эксплуатации энергоблока №1 Курской АЭС, введенного в эксплуатацию без выработки 19 декабря т.г. За 45 лет надежной и безопасной эксплуатации энергоблок №1 передал в энергосистему страны более 251 миллиарда киловатт-часов электроэнергии, что равно энергопотреблению Курской области на современном уровне за 30 лет.

Стабильная и безопасная генерация электроэнергии обеспечивается за счет оптимизации сроков проведения плановых ремонтов и модернизации оборудования.

Благодаря использованию инструментов Производственной системы Росатома (ПСР) ремонтная кампания текущего года на Курской АЭС завершилась с высоким уровнем качества на 50,5 суток раньше запланированного. Планово-предупредительный ремонт (ППР) всех четырех действующих энергоблоков выполнен за 335,5 суток вместо 386 суток. Выработка электроэнергии за счет сокращения сроков ремонтов в 2021 году превышает госзадание на 2,47 млрд кВтч.

Благодаря использованию инструментов Производственной системы Росатома (ПСР) ремонтная кампания текущего года на Курской АЭС завершилась с высоким уровнем качества на 50,5 суток раньше запланированного. Планово-предупредительный ремонт (ППР) всех четырех действующих энергоблоков выполнен за 335,5 суток вместо 386 суток. Выработка электроэнергии за счет сокращения сроков ремонтов в 2021 году превышает госзадание на 2,47 млрд кВтч.Сотрудниками Курской АЭС за год подано более 1 тыс. предложений по совершенствованию, разработано около 38 проектов ПРБ, направленных на совершенствование всех процессов. Экономический эффект от реализованных проектов АКП составляет более 194 млн рублей.

В 2021 году в модернизацию энергоблоков вложено более 5 млрд рублей. Значительная их часть направлена на управление ресурсными характеристиками реакторных установок действующих энергоблоков. В срок выполнено одно из ключевых мероприятий инвестиционной программы Концерна Росэнергоатом – модернизация статора генератора ТВВ-500 турбогенератора №6 энергоблока №3, а также обследование оборудования комплексной система контроля, управления и защиты энергоблока №3 с целью продления срока эксплуатации.

Успешно продолжено строительство первого и второго энергоблоков замещающей станции Курской АЭС-2. Все 10 ключевых мероприятий года, а также четыре государственных задания выполнены в соответствии с графиком, а некоторые с опережением графика. В здании реактора первого энергоблока завершена шахта реактора, установлены в проектное положение гидроемкости системы аварийного охлаждения активной зоны, произведен монтаж купольной части внутренней защитной оболочки. завершенный. Завершено бетонирование фундаментной плиты блочной насосной станции и установлена в проектное положение опорная ферма в шахте реактора энергоблока № 2 Курской АЭС-2.

«Сооружение энергоблоков Курской АЭС-2 включено в Комплексную программу «Развитие оборудования, технологий и научных исследований в области использования атомной энергии в Российской Федерации на период до 2024 года», — сообщил Вячеслав Федюкин. , директор Курской АЭС.- Программа обобщает основные направления деятельности Госкорпорации «Росатом» и партнеров в области ядерной науки, технологий и строительства инновационных атомных энергоблоков.

Она имеет статус национального проекта и предусматривает, что в 2022 году , будут проведены мероприятия по обеспечению физического пуска первого энергоблока Курской АЭС-2, в том числе монтаж корпуса реактора энергоблока № 1 Курской АЭС-2, энергетический пуск который запланирован на конец 2025 года».

Она имеет статус национального проекта и предусматривает, что в 2022 году , будут проведены мероприятия по обеспечению физического пуска первого энергоблока Курской АЭС-2, в том числе монтаж корпуса реактора энергоблока № 1 Курской АЭС-2, энергетический пуск который запланирован на конец 2025 года».Курская АЭС остается одним из лидеров социального развития региона. В рамках Соглашения между Госкорпорацией «Росатом» и администрацией Курской области в 2021 году на развитие социальной инфраструктуры города Курчатова – на строительство автомобильных дорог, благоустройство , ремонт учреждений образования и культуры и другие виды деятельности.

В 2022 году планируется произвести не менее 19.836 млрд. кВт. провести планово-предупредительные ремонты всех действующих энергоблоков общей продолжительностью 255 суток с работами по управлению ресурсными характеристиками реакторных установок.

Для справки:

Курская АЭС занимает ведущее место в электроэнергетике Центрально-Черноземного экономического района.

н. 6/0,4 кВ

н. 6/0,4 кВ