Твч поверхностная закалка – —

alexxlab | 22.09.2019 | 0 | Разное

Поверхностная закалка ТВЧ – ООО “Интерм”

Главная » Технологические процессы » Закалка ТВЧ

Вал калится, окал валится. Народная мудрость

Индукционная поверхностная закалка или закалка токами высокой частоты (закалка ТВЧ) является технологией поверхностного упрочнения деталей из углеродистых сталей и чугунов и широко применяется в машиностроении.

Индукционная закалка стали заключается в быстром нагреве поверхностного слоя до температуры 800…1100°C (в зависимости от марки стали) с последующим интенсивным охлаждением с поверхности водой, маслом или синтетической закалочной жидкостью. Режимы поверхностной закалки ТВЧ для различных марок сталей приводятся в справочниках.

Закалка стали ТВЧ позволяет создавать на поверхности деталей слой повышенной твердости толщиной от 0.5 до 100 мм в зависимости от частоты тока индуктора и от глубины прокаливаемостистали.

ООО “Интерм” проводит индукционную поверхностную закалку ТВЧ на своей территории или с выездом к Заказчику. При проведении работ мы используем оборудование собственного производства а так же наш опыт и знания в области индукционного нагрева.

Поверхностная закалка ТВЧ обладает рядом преимуществ по сравнению с объемной закалкой

- Деталь сохраняет вязкую сердцевину, приобретая твердый поверхностный слой, за счет чего она существенно лучше сопротивляется пластическим деформациям, истирающим и проминающим нагрузкам;

- Термообработке может подвергаться не вся деталь, а только те рабочие поверхности, которые указывает конструктор;

- Высокая энергоэффективность процесса связана с тем, что нагреву перед закалкой подвергается не вся масса детали, а только ее закаливаемая поверхность примерно на глубину закаленного слоя;

- Процесс сканирующей закалки (последовательная закалка с движением индуктора относительно поверхности детали) позволяет выполнять закалку ТВЧ больших поверхностей (цилиндрических, плоских и сложной формы) с использованием источника питания небольшой мощности;

- Процесс поверхностной закалки ТВЧ поддается автоматизации, поэтому разработаны и широко используются в промышленности различные закалочные станки, в которых параметры процессов нагрева и охлаждения, однажды определенные и запрограммированные технологом, повторяются автоматически для всей партии деталей, обеспечивая высокое качество термообработки;

- Кратковременность нагрева до температуры закалки уменьшает угар металла (образование окалины), что позволяет существенно уменьшить припуски на размеры деталей перед финишной обработкой;

- Нагрев ТВЧ при сканирующей закалке происходит с высокой удельной мощностью от 1…2 кВт/см2 до 10…25 кВт/см2. При этом кратковременно нагревается и сразу охлаждается лишь небольшая локальная область поверхности, которая непрерывно перемещается. Это является причиной незначительных термических деформаций и поводок деталей после сканирующей закалки.

Как правило, закалка ТВЧ стали производится на предельную твердость, достижимую для данной марки стали, поэтому после закалки выполняется отпуск деталей для снижения твердости на поверхности до заданного на чертеже значения.

Низкий отпуск в муфельных печах после поверхностной закалки ТВЧ необходим для снятия внутренних механических напряжений в детали. Во избежание образования микротрещин отпуск должен производиться с минимальным временным интервалом после закалки.

Примеры применения поверхностной закалки ТВЧ:

-

- Закалка плоской поверхности тяжелой детали с движением индуктора

-

- ТВЧ закалка захвата с ребристой поверхностью

-

- Закалка ТВЧ внутренней фаски отверстия

У нас вы можете купить ТВЧ оборудование для поверхностной индукционной закалки по доступной цене. Ознакомиться с оборудованием можно в разделе установки индукционного нагрева. Для того, чтобы узнать цену достаточно позвонить нам по номеру 8(812)-318-33-24 или написать письмо с запросом по адресу [email protected]

interm.su

Поверхностная закалка ТВЧ – ЭЛСИТ

Большинство деталей, которые ответственны за работу механизма, работают на истирание и наиболее подвержены нагрузкам. Ответственные детали должны быть более прочными и иметь твердую поверхность, которая была бы отлично защищена от ударов, ведь под их воздействием деталь постепенно разрушается. Во время закалки некоторые физические свойства металла изменяются в лучшую сторону, а потому поверхностная закалка рекомендована для деталей,

Большинство деталей, которые ответственны за работу механизма, работают на истирание и наиболее подвержены нагрузкам. Ответственные детали должны быть более прочными и иметь твердую поверхность, которая была бы отлично защищена от ударов, ведь под их воздействием деталь постепенно разрушается. Во время закалки некоторые физические свойства металла изменяются в лучшую сторону, а потому поверхностная закалка рекомендована для деталей,

которые несут основную ответственность за работу механизма.

Поверхностная закалка ТВЧ – для чего она необходима

Как мы уже говорили выше, поверхностная закалка ТВЧ помогает улучшить некоторые физические свойства металла и добиться большего уровня прочности. Не всегда необходимо, чтобы вся деталь была прочной. Порой для работы механизма очень важно, чтобы сердцевина детали оставалась немного вязкой, поэтому поверхностная закалка ТВЧ окажется очень полезной.

При выборе метода нагрева многие опираются на экономичность того или иного способа, а также его надежность. Нагрев ТВЧ имеет плюсы в каждой из этих сфер. Индукционный нагрев обладает перечнем неоспоримых преимуществ:

- Индукционный нагрев не слишком требователен и использует не много электрической энергии.

- Во время индукционного нагрева детали поверхность нагревается равномерно, благодаря чему нагрев получается качественным без окалин.

- Индукционный нагрев позволяет добиться необходимых результатов, производя лишь поверхностную закалку детали и не пропуская тепло на глубину.

Плюсы индукционного нагрева можно перечислять еще очень долго, но итак уже понятно, что установки ТВЧ наиболее выгодны для произведения поверхностной закалки ТВЧ.

Поверхностная закалка ТВЧ – особенности

Главная особенность ТВЧ нагрева – это создание вихревых токов, которые вырабатываются индуктором и распределяются по всей поверхности детали равномерно. Поверхностные слои за довольно короткий промежуток времени получают нагрев необходимой мощности, а сердцевина детали не нагревается или получает совершенно незначительное количество тепла.

Использование нагрева ТВЧ для поверхностной закалки позволяет сократить время процесса термической закалки детали, благодаря чему повышается производительность на производстве. Установки индукционного нагрева могут работать в автономном режиме без участия оператора, благодаря чему производственный процесс станет более удобным и более быстрым.

Поверхностная закалка ТВЧ – выбор установки

Купить установку индукционного нагрева на сегодняшний день не сложно, но очень важно ответственно подойти к ее выбору. Не стоит выбирать установку индукционного нагрева по цене, если на одном предприятии она дешевле, это не еще не значит, что она лучше. Доверьтесь профессионалам, ведь установка для закалки ТВЧ берется ни на один год, а на многие года.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Поверхностная закалка ТВЧ

Поиск ЛекцийИндукционная закалка с нагревом токами высокой частоты является прогрессивным методом поверхностного упрочнения. Ее преимущества перед обычной закалкой следующие: большая экономичность, так как нет необходимости расходовать тепло на нагрев всей детали в печи, что неизбежно для обычной закалки; при закалке ТВЧ значительно меньше брака по короблению и образованию закалочных трещин; при нагреве ТВЧ не происходит окалинообразование и выгорание углерода; механические свойства после закалки ТВЧ выше, чем после обычной закалки; легко регулировать толщину закаленного слоя; внедрение ТВЧ позволяет заменить в ряде случаев легированные стали дешёвыми углеродистыми сталями; высокая производительность процесса; установки ТВЧ без затруднений вписываются в поточные линии механических цехов и, при их использовании, легко осуществляется автоматизация производственного процесса.

Недостатком закалки ТВЧ является необходимость в специализированном оборудовании (генераторах ТВЧ) и в приспособлениях (индукторах). Последние являются индивидуальными для каждого вида закаляемой детали.

Внедрение ТВЧ перспективно и особенно экономично на предприятиях серийного и массового производства.

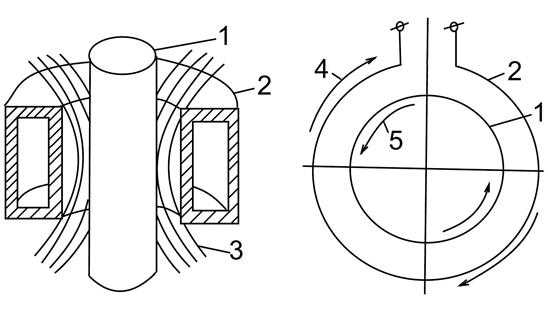

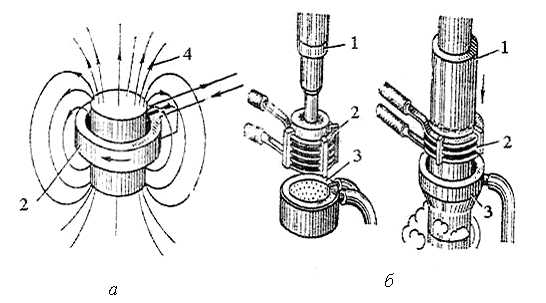

Метод нагрева ТВЧ основан на том, что если в переменное электромагнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ее поверхностных слоях будут индуктироваться вихревые токи, вызывающие нагрев металла. Схема индукционного нагрева показана на рис.3.1. Скорость нагрева зависит от количества выделившегося тепла. Изменяя силу тока в индукторе, можно в широких пределах изменять скорость нагрева.

Систему индуктор – нагреваемая деталь можно рассматривать как электрический трансформатор, первичной обмоткой которого является индуктор, а вторичной – контур тока в металлической детали. В этой системе происходит бесконтактная передача электрической энергии из первичной цепи – индуктора, во вторичную цепь – нагреваемое изделие, где электрическая энергия преобразуется в тепловую.

Рис. 3.1. Схема индукционного нагрева

а – распределение магнитного потока в индукторе; б – направление токов в индукторе и детали;1 – нагреваемая деталь; 3 – магнитные силовые линии; 2– виток индуктора; 4,5 – направление тока в индукторе и детали, соответственно.

В теории индукционного нагрева установлено, что ток индуктора I и мощность, выделяемая в нагреваемой детали Р, связаны соотношением:

,(1)

где k – коэффициент, зависящий от размеров индуктора и нагреваемой детали;

ρ,µ – удельное сопротивление и магнитная проницаемость нагреваемого материала;

f – частота тока в индукторе.

Повышение частоты тока позволяет концентрировать в небольшом объеме нагреваемой детали значительную мощность и выполнять индукционный нагрев с большой скоростью: до 300-500 °С/cек.

Переменный ток протекает преимущественно в поверхностных слоях проводника, при достаточно высоких частотах глубину проникновения тока δ, м можно определить по формуле:

,(2)

При этом размерность ρ–Ом м, µ-Г/м, f –Гц. Ток высокой частоты для индукционного нагрева металла получают от машинных генераторов (частота от 500 до 15 000 Гц) либо от ламповых (частота до 107Гц). Поэтому машинные генераторы используют для получения закаленного слоя толщиной от 2 до 10 мм, ламповые от десятых долей мм до 1-2 мм.

Для закалки ТВЧ обычно используют среднеуглеродистые стали с содержанием углерода 0,4 и выше. Легированные стали с повышенной прокаливаемостью используются редко. Стали должны иметь малую склонность к росту зерна аустенита при нагреве под закалку.

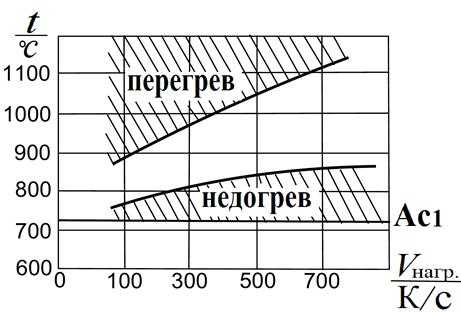

На диаграмме (рис.3.2.) указана область температур рекомендуемого нагрева для стали У10 в зависимости от скорости нагрева. Как видно, чем больше скорость нагрева, тем выше требуется температура нагрева для закалки. Низкие температуры недостаточны для завершения образования аустенита, высокие вызывают перегрев, то есть интенсивный рост зерен. Таким образом, для каждой скорости нагрева имеется определенный интервал температур, обеспечивающий получение мелкозернистой структуры.

Аналогичный вид имеют диаграммы для других сталей. Во всех случаях при использовании скоростного нагрева температуры закалки должны быть более высокими, чем при медленном печном нагреве.

При проведении индукционной закалки наилучшим способом охлаждения, как с точки зрения свойств и качества изделий, так и по удобству использования в производстве, является охлаждение быстродвижущейся водой душем или потоком воды. Для легированных сталей иногда применяют метод охлаждения без подачи на закаливаемую поверхность жидкости – посредством отвода теплоты в глубинные ненагретые зоны детали.

Рис. 3.2. Диаграмма для выбора температуры нагрева при

индукционном нагреве стали У10.

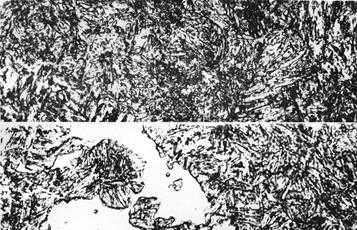

На рис. 3.3. показана микроструктура стали 45 после закалки ТВЧ. В поверхностном слое детали образуется мелкоигольчатый мартенсит, так как нагрев был выше критической температуры Ас3. Прогрев детали уменьшался с поверхности во внутрь детали, поэтому в сердцевине детали, где нагрев был ниже Ас1, изменения структуры, а следовательно и упрочнения, не происходит. Структура сердцевины феррит и перлит. На рис.3. 4. показана схема зарисовки изучаемой структуры.

После закалки сталь рекомендуется отпускать при температурах 150-200 °С. Низкий отпуск, незначительно снижая твердость поверхностно-закаленного изделия, существенно (часто в 1,5-2 раза) повышает сопротивление стали хрупкому разрушению, увеличивает усталостную прочность детали, уменьшает чувствительность к концентраторам напряжений. Более высокие температуры отпуска применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости поверхностно-закаленных изделий.

Рис. 3.3. Микроструктура стали 45 после индукционной закалки (х725)

поверхность – мартенсит, сердцевина – феррит + перлит)

Рис. 3.4. Схема зарисовки структуры стали 45 после

индукционной закалки.

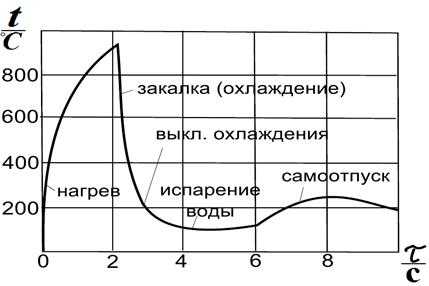

Экономически выгодно и более производительно применение самоотпуска после закалки. Для этого охлаждение при закалке прерывается с таким расчетом, чтобы за счет оставшегося в изделии тепла произошел отпуск. На рис. 3.5. показана термическая кривая закалки ТВЧ с самоотпуском, которая наглядно иллюстрирует цикл термообработки детали.

Рис. 3.5. Термическая кривая закалки ТВЧ с самоотпуском для стали 45.

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

Закалка поверхностная сталей токами высокой частоты

Палец изготовляют из сталей 45 и 40Х с последующей обработкой токами высокой частоты для получения поверхностной твердости НR 50— 58 или из сталей 20, 15Х и 15ХМА с двухсторонней цементацией на глубину слоя в пределах 0,5—1,5 мм (для готового изделия) и закалкой на твердость HR 56—62. С целью повышения износостойкости класс чистоты внешней поверхности пальца — не ниже V9. Полировка поверхности отверстия пальца для удаления рисок от шлифования увеличивает его усталостную прочность в два раза. Посадка пальца в поршне — скользящая по 2-му классу. Самые лучшие результаты дает селективная сборка с соблюдением зазора в пределах 3—10 мкм, что потребовало бы при обычной сборке обработки по 1-му классу точности. [c.395]Упрочнения поверхности стали можно добиться специальными методами ее термической обработкой — поверхностной закалкой с нагревом токами высокой частоты и химико-термической обработкой цементацией и азотированием. Цементация и азотирование — процессы диффузионного насыщения поверхностного слоя детали углеродом и азотом, соответственно. Данной обработке подвергают такие детали машин и аппаратов, которые должны иметь износостойкую рабочую поверхность и вязкую сердцевину зубчатые колеса, коленвалы, кулачки,червяки и др. [c.631]

При необходимости пальцы изготовляют нз стали 40 и 40Х с поверхностной закалкой токами высокой частоты до твердости HR 54—62. [c.113]

Лозинский М. Г., Поверхностная закалка стали при нагреве токами высокой частоты, Металлургиздат, 1940. [c.154]

Пальцы выполняют из цементируемой легированной стали марок 20Х с последующей закалкой цементированного слоя толщиной 0,6-Ь0,8 мм до твердости 564-62 Re или из калящейся стали марки 45 с закалкой поверхностного слоя токами высокой частоты. Зазор между пальцами и втулкой шатуна составляет 0,0014-0,0015 диаметра пальца. [c.313]

Поверхностная закалка применяется для получения высокой твердости на небольшой глубине. Закалку ведут с применением только поверхностного нагрева стали (пламенем сварочной горелки, электрическим током или токами высокой частоты). [c.28]

Часто детали нефтепромыслового оборудования из стали марок 40Х и 45Х (например, цилиндрическая поверхность на рабочем участке штоков поршня грязевых насосов, валы, звездочки и зубчатые колеса буровых установок, пальцы шарниров и т. д.) подвергают поверхностной закалке с нагревом токами высокой частоты. [c.50]

Дпя повышения качества поверхностей валов некоторые шейки, подверженные интенсивному изнашиванию, перед отделочной обработкой подвергают термической обработке. Вид термической обработки и ее режим зависят от назначения вала, марки стали и технических требований, предъявляемых к валу. Обеспечение высокой износостойкости отдельных шеек вала обычно достигается их закалкой токами высокой частоты. Преимуществом этого метода перед другими является быстрота нагрева поверхностного слоя металла и отсутствие окалины. При закалке обеспечивается глубина закаливаемого слоя 1—5 мм и твердость ЯЛС 48-52. После термообработки проводят исправление центровых отверстий, являющихся технологическими базами, конусным абразивным кругом. [c.294]

Долговечность зубчатых передач может быть увеличена путем повышения их прочности химико-термической обработкой (цементацией, азотированием, цианированием), поверхностной закалкой (токами высокой частоты или газопламенной закалкой), пластическим деформированием (дробеструйной обработкой, обкаткой роликами, чеканкой) и нанесением на рабочие поверхности слоев стали повышенной прочности. [c.203]

Одним из методов повышения долговечности насосных штанг является поверхностная закалка их с нагревом токами высокой частоты, который уже нашел применение в промышленности. Глубина” закаленного слоя в таких случаях находится в пределах 1,8—2,8 мм в зависимости от диаметра штанги, а твердость для стали 40У достигает HR 56—60. Коррозионно-усталостная прочность насосных штанг из стали 40 в результате поверхностной закалки повышается в средах, не содержащих сероводорода, более чем в 2 раза и превышает прочность штанг из низколегированной стали [33]. [c.125]

Действительным методом защиты сталей от коррозионно-механического разрушения служит диффузионное цинкование. Цинкование не влияет иа механические свойства сталей, но тормозит зарождение поверхностных трещин. Нанесение на поверхность стальных образцов цинкового диффузного покрытия ведет к значительному повышению сопротивления коррозионному растрескиванию и усталости. Диффузное цинкование применяется для увеличения срока службы насосных штанг, эксплуатируемых в нефтяных скважинах (срок их службы увеличивается с 2—3 месяцев до одного года, что обеспечивает весомый экономический эффект). Особенно эффективно сочетание диффузного цинкования поверхности и объемной закалки токами высокой частоты [21,71], [c.122]

Исследования проводились на цилиндрических образцах диаметром 11,5 мм, которые изготовлялись из сырой стали 20Х и из нормализованных на перлито-феррит сталей 45 и 40Х, закаленной на сорбит стали 40Х и стали 45 с поверхностной закалкой токами высокой частоты (т. в. ч.). Характерным является то, что сталь 20Х и нормализованные стали 45 и 40Х, несмотря на различие в химическом составе и механических свойствах (см. табл. 11), имеют одинаковые пределы выносливости в воздухе, определенные на гладких шлифованных образцах. [c.125]

Сталь 45 можно рекомендовать взамен цементируемых марок сталей при изготовлении деталей с последующей поверхностной закалкой токами высокой частоты, в электролите, пламенной закалкой. Сталь обладает умеренной пластичностью при холодной деформации. Свариваемость ее низкая. Обрабатываемость высокая. Температурный интервал горячей механической обработки 1260— 800° С. Сопротивление атмосферной коррозии по 7-8 баллам шкалы коррозионной стойкости. [c.136]

Повышения коррозионно-кавитационной стойкости деталей машин достигают а) правильной конструкцией деталей б) повышением прочности (твердости) и коррозионной устойчивости сплава (применение алюминиевых бронз, хромистой, хромоникелевой и хромомарганцевой стали и др.) в) поверхностным упрочнением (дробеструйным наклепом, обкаткой роликами, закалкой токами высокой частоты) г) нанесением различных защитных покрытий (наплавкой более стойких сплавов, хромированием, с помощью армированных эпоксидных покрытий и др.) д) применением катодной поляризации. [c.210]

В зависимости от характера обработки

www.chem21.info

Индукционная печь и закалка ТВЧ. Недостатки закалки на высоких частотах.

Индукционная печь – это оборудование, работающее на высокой частоте, позволяющее производить плавку металлов, а также осуществлять их нагрев в определенных целях обработки. Закалка ТВЧ может быть осуществлена в печи, если объемы обработки небольшие, однако важно помнить, что для каждой операции высокотемпературной обработки существует свое оборудование, идеально подстроенное под нее.

Поверхностная закалка ТВЧ требует нагрева до больших температур, чем простая объемная закалка. Это происходит по следующим причинам: если скорость нагрева до температуры критической точки будет высокой, переход перлитной структуры в аустенит повысится; важно, чтобы при поверхностной закалке перлит быстрее перешел в аустенит, поэтому скорость обработки повышается, следовательно, повышается и температура обработки.

Хоть закалка ТВЧ производит обработку изделий, нагревая до более высоких температур, чем альтернативное оборудование, металл перегреваться не успевает. Обусловлено это тем, что нагрев ТВЧ требует меньшего времени для обработки, поэтому зерно в стали вырасти просто не успевает.

Закалка ТВЧ дает в итоге результат, который приблизительно на 2-3 единицы по Роквеллу выше, чем если бы закалка была произведена с использованием какого-то иного оборудования. Кроме того индукционная печь позволяет нагревать изделие настолько быстро до заданной температуры, что на его поверхности появляются сжимающие напряжения из-за образования структуры мартенсита, а это повышает прочность изделия и сроки его эксплуатации.

Закалка ТВЧ обладает огромным количеством преимуществ, резко выделяющих его на фоне других видов закалки. Среди них можно отметить: высокую производительность, возможность простой регулировки толщины прокаливаемого слоя, минимальное коробление изделия, минимальное образование окалины, возможность полностью автоматизировать процесс.

Несмотря на то, что преимуществ закалка ТВЧ имеет очень много, благодаря которым и стала довольно популярной, у нее присутствуют определенные недостатки. Какие мы рассмотрим ниже.

- Индукционная печь не дешевое оборудование, поэтому в производстве, где требуется обработка небольшого количества деталей, может оказаться нерентабельным приобретение индукционного оборудования.

- В некоторых случаях – для обработки изделий сложной формы – изготовление индуктора, повторяющего контуры, будет довольно сложным, а в некоторых случаях невозможным.

- На изделиях с глубокими впадинами, выступами, острыми краями и прочими резкими переходами получение равномерной толщины закаливаемого слоя практически невозможно.

Закалка ТВЧ актуальна в массовом производстве, где обработке подвергаются металлические изделия, обладающие простой формой (втулки, шестерни, коленчатые валы и т.п.).

Индукционная печь станет отличным помощником в производстве, где необходима высокотемпературная обработка небольшого количества изделий. Для плавки металла индукционная печь будет незаменима, потому что позволяет обрабатывать не только черные металлы, но цветные и драгоценные.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Поверхностная закалка деталей с индукционного нагрева

Поверхностная закалка деталей с индукционного нагрева заключается в нагреве ее поверхностного слоя до температуры выше критической Ас3 и последующего охлаждения со скоростью равной или выше критической для получения мартенсита. Этот способ поверхностного упрочнения применяется, главным образом, для деталей из углеродистых и легированных сталей со средним содержанием 0,4-0,5 % углерода (сталь 40,45,50,40Х,40ХН,35Х и др.) и реже высокоуглеродистых (инструмент).

Нагрев поверхностного слоя детали осуществляется путем индуцирования в нем вихревых токов высокой плотности. Деталь помещается в электромагнитное поле, которое создается индуктором, подключенным к источнику тока высокой частоты (ТВЧ) (рис 3.11).Если упрочняемая часть детали имеет небольшую длину (высоту), то вся её поверхность может быть одновременно нагрета до температуры закалки. Если изделие имеет большую длину, то нагрев происходит последовательно путем перемещения изделия относительно индуктора с определенной скоростью.

Одновременно с перемещением детали в индукторе и её последовательным нагревом до температуры закалки может в той же последовательности происходить процессе охлаждения и закалки. Охлаждение осуществляется автоматически с помощью спрейерной головки (контурный душ).

В этом случае процесс перемещения детали в индукторе и спрейере должен происходить по схеме (рис.3.11,б).

Рис.3.11. Индукционный нагрев детали:

1 – деталь; 2 – индуктор; 3 – спрейер; 4 – силовые линии магнитного поля

Плотность индуцированного тока в поверхностном слое детали во много раз больше, чем в ее сердцевине (поверхностный эффект или скин-эффект). В результате почти вся тепловая энергия выделяется в поверхностном слое и вызывает его разогрев.

Глубина нагрева может быть рассчитана по формуле:

,см,

где: r – электросопротивление, в Ом×см;

k – коэффициент, равный 5000;

m – магнитная проницаемость, Гс/э;

f – частота тока , Гц.

Чем выше частота тока, тем меньше толщина нагреваемого слоя. Для получения слоя в 1,0 мм оптимальная частота тока составляют 50-60 кГц; 2,0мм – 1500 Гц; 4,0 мм – 4000 Гц.

Источником электропитания служат машинные и ламповые генераторы. Машинные генераторы имеют частоту от 1 до 10 кГц, ламповые – до 100 кГц.

Условия нагрева детали зависят также от подводимой мощности тока,состава стали, величины зазора между индуктором и поверхностью детали. Переход через точку Кюри (768 °С) при нагреве стальной детали сопровождается уменьшением скорости нагрева и возрастанием глубины проникновения тока и, следовательно, толщины нагреваемого слоя, что необходимо учитывать при выборе режимов индукционного нагрева. Скорость индукционного нагрева составляет десятки-сотни градусов в секунду, общее время нагрева не превышает 2…50 с. Благодаря высокой скорости нагрева превращение перлита в аустенит сдвигается в область более высоких температур (Ас3 + 150 °С),чем при нагреве в печах.

Зерно аустенита при индукционном нагреве растет в меньшей степени, чем при нагреве в печи, вследствие большой скорости и кратковременности нагрева. После закалки с индукционного нагрева размер зерна соответствует 10-12 баллу, печного – 7-8 баллу.

Предварительная нормализация или улучшение, применяемые для некоторых деталей с целью повышения механических свойств ее сердцевины, позволяют получить после закалки особо мелкое зерно поверхностного слоя (14-15 балл). Сталь с таким зерном обладает высокой твердостью 60 НRСэ, прочностью и пластичностью.

Охлаждение при закалке с индукционного нагрева производится в воде струйным способом или погружением. Как правило, закалку сочетают с самоотпуском. При этом охлаждение детали при закалке проводится не до конца, оно прерывается с целью сохранения в слое металла, прилежащем к поверхностному упрочняемому слою, некоторого количества теплоты, которое нагревает закаленный слой до температуры отпуска (160…200 °С). Режим сочетания поверхностной закалки ТВЧ с низким отпуском за счет сохранённого тепла называют закалкой ТВЧ с самоотпуском.

Выбор оптимальной толщины упрочненного слоя определяется условиями работы детали. Когда изделие работает только на износ или в условиях усталости, толщину закаленного слоя принимают 1,5-3мм, в условиях высоких контактных нагрузок, например, для валков холодной прокатки, толщина закаленного слоя принимается 10-15 мм.

Ценным преимуществом метода поверхностной закалки с индукционного нагрева является отсутствие окалины и коробления. Поверхностная закалка широко применяется в промышленности.

В табл.3.5 представлены сравнительные технико-экономические показатели некоторых методов поверхностного упрочнения.

Особенно эффективен метод закалки ТВЧ для серийного и массового производства, так как обеспечивает высокую производительность, может быть полностью автоматизирован и позволяет получать одинаковое и высокое качество закаливаемых изделий при минимальном их короблении и окислении поверхности. Непосредственно в поточной линии механической обработки подвергают поверхностной закалке с индукционного нагрева детали автомобилей и тракторов(коленчатые валы, распределительные валики, шестерни и др.) и в других отраслях машиностроения (шпиндели, колеса мостового крана, тормозные шкивы и т.д.).

Таблица 3.5

Сравнительные технико-экономические показатели процессов поверхностного упрочнения (цементация и закалка с нагрева ТВЧ)

| Технико-экономические показатели | Цементация | Поверхностная закалка с нагрева ТВЧ (с самоотпуском) | |

| в твердом карбюризаторе | газовая | ||

| Марки сталей | Стали низкоуглеродистые (до 0,25 % С), легированные с 0,1…0,18 % С | Стали тех же марок, что и для случая твердого карбюризатора | Стали углеродистые и легированные с содержанием 0,35…0,5 %С |

| Твердость поверхности НRСэ, сердцевины НВ | Твердость поверхности 62…64 HRC, сердцевины 150…180 НВ | Твердость поверхности 62…64HRC, сердцевины150…180 НВ | Твердость поверхности 56…60 HRC, сердцевины 215…230 НВ |

| Длительность процесса | 6…15 ч | 4…10 ч | 30…60 с |

| Приспособления (оснастка) | – | – | Для каждой детали индуктор определенной формы |

| Затраты энергии, % | 1…2 | ||

| Возможность автоматизации | Сильно затруднена | Затруднена | Легко достижима |

Похожие статьи:

poznayka.org

Поверхностная закалка токами высокой частоты

Уменьшить влияние состояния поверхности на усталость можно соответствующими технологическими методами обработки, приводящими к Упрочнению поверхностных слоев. К числу таких методов относятся наклеп поверхностного слоя путем накатки роликом, обдувки дробью и т. п. химико-термические методы — азотирование, цементация, цианирование термические — поверхностная закалка токами высокой частоты или газовым пламенем. Указанные методы обработки приводят к увеличению прочности поверхностного слоя и созданию в нем значительных сжимающих остаточных напряжений, затрудняющих образование усталостной трещины, а потому влияющих на повышение предела выносливости. [c.608]Различные способы поверхностного упрочнения (наклеп, цементация, азотирование, поверхностная закалка токами высокой частоты ИТ. п.) сильно повышают значения предела выносливости. Это учитывается введением коэффициента влияния поверхностного упрочнения /С . Путем поверхностного упрочнения деталей можно в 2—3 раза повысить сопротивление усталости деталей машин. [c.318]

В промышленности уже давно и весьма широко применяются методы поверхностного упрочнения деталей, работающих в условиях циклических напряжений (рессоры и полуоси автомашин, зубья шестерен, винтовые клапанные пружины и пр.). Эта специальная поверхностная обработка не преследует целей общего изменения прочностных показателей металла. Речь идет именно об усталостном упрочнении, часто в сочетании с требованиями износостойкости. К числу таких методов, применяемых в различных сочетаниях, относятся химико-термические (азотирование, цементация, цианирование), поверхностная закалка токами высокой частоты и наклеп поверхностного слоя обкаткой роликами или обдувкой дробью. [c.96]

Для повышения усталостной прочности используют наклеп, поверхностную закалку токами высокой частоты, химико-термическую обработку. [c.334]

Предел выносливости детали можно повысить также путем поверхностной термической обработки (поверхностной закалкой токами высокой частоты или кислородно-ацетиленовым пламенем) или термохимической обработки (цементацией или азотированием). [c.558]

Значение предела выносливости может быть повышено упрочнением поверхностных слоев материала деталей. Это упрочнение может быть достигнуто двумя способами за счет пластической деформации поверхностных слоев (обкатка роликами, дробеструйная обработка) и за счет их термической и термохимической обработки (поверхностная закалка токами высокой частоты, азотирование). В этих случаях Кг > 1. [c.341]

Углеродистая и легированная сталь поверхностная закалка токами высокой частоты деталь без концентраторов напряжений…………….. [c.612]

К технологическому упрочнению поверхностных слоев материала деталей относятся поверхностная закалка токами высокой частоты, термохимическая обработка поверхности путем азотирования или цементации, механическое упрочнение поверхности обкаткой стальными закаленными шариками, обработка поверхности потоком дроби (дробеструйная обработка) и др. [c.376]

Влияние упрочнения поверхности. Для повышения несущей способности деталей широко используют разные способы поверхностного упрочнения цементацию, нитроцементацию, азотирование, поверхностную закалку токами высокой частоты (т. в. ч.), деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности деталей значительно повышает предел выносливости, что и учитывается к оэффициентом влияния поверхностного упрочнения Км (табл. 0.4). [c.15]

Трение абразивного бруска по металлу. Для повышения износостойкости валов, работающих в жестких условиях, применяют поверхностную закалку токами высокой частоты. Такая обработка может привести к образованию поверхностного слоя, не однородного по своим механическим свойствам что скажется на износостойкости вала. Иногда желательно заранее оценить в лабораторном испытании, как будет изнашиваться такой поверхностный слой в различные периоды работы. [c.17]

Увеличение срока службы деталей при механическом изнашивании достигается повышением износостойкости материала, которое обеспечивается главным образом путем повышения твердости поверхности металла. Для этой цели применяются объемная закалка, поверхностная закалка токами высокой частоты, химико-термическая обработка поверхности в виде цементации, азотирования, диффузионного хромирования, алитирования и борирования. В ряде случаев достаточно электролитического хромирования поверхности. [c.264]

Вопросы новой техники, отражённые в соответствующих главах настоящего тома, сопровождаются практическими иллюстрациями (планировками, показателями и т. д.) в той мере, в какой было возможно их заимствовать из новейшего проектного опыта отечественного машиностроения.. Наибольшее внимание уделено проектированию поточных линий в различных цехах (литейных, холодной штамповки, механических, окрасочных, сборочных и др.), механизации и автоматизации отдельных производств (металлопокрытий, сварки, штамповки на механических прессах и т. д.), новейших технологических процессов (поверхностная закалка токами высокой частоты, азотирование, цианирование, металлизация распылением и т. д.). Вместе с тем в настоящем томе не нашли сколько-нибудь широкого освещения вопросы проектирования тех новых технологических Процессов, которые ко времени сдачи тома в печать ещё не вышли из стадии экспериментирования или производственной проверки и наладки (например, термическая обработка при температурах ниже 0°, дробеструйная обдувка поверхности деталей с целью повышения их усталостной прочности, индукционный электронагрев заготовок под штамповку и др.). В этих случаях мы ограничивались упоминанием о возможной роли подобных процессов в технологической структуре проектируемого цеха. [c.562]

Возможно применение огневой или высокочастотной поверхностной закалки ковкого чугуна с целью получения высокой твердости и износостойкости в поверхностном слое при сохранении мягкой и вязкой сердцевины. Режим термической обработки при поверхностной закалке токами высокой частоты нагрев 6—8 сек до температуры 1030—1070° С, охлаждение в воде, низкий отпуск. Выдержка может быть увеличена до 50—80 сек для получения равномерной и высокой твердости [38]. [c.129]

В приведенных далее графиках и таблицах даны коэффициенты Э. равные отношению предела выносливости упрочненного образца к пределу выносливо-стп неупрочненного, полированного или тщательно шлифованного образца, имеющего те же раз.меры и ту же конфигурацию, При использовании коэффициентов упрочнения влияние состояния поверхности не учитывается, так как оно учтено в коэффициенте упрочнения. В табл. 2.5 представлены значения fi для образцов, подвергнутых поверхностной закалке токами высокой частоты (испытания при изгибе с вращением). [c.469]

Влияние поверхностной закалки токами высокой частоты на предел выносливости [c.469]

Влияние поверхностной закалки токами высокой частоты 519 [c.641]

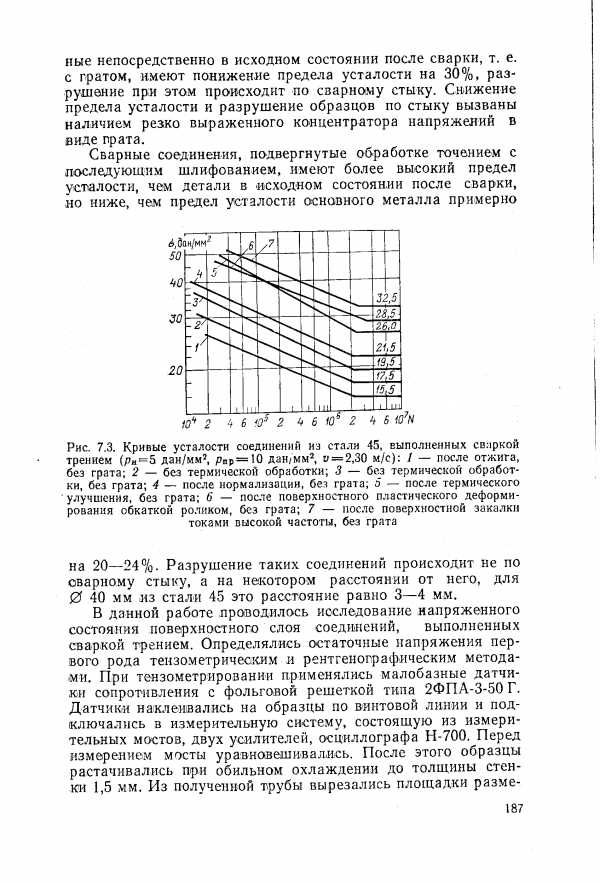

| Рис. 7.3. Кривые усталости соединений из стали 45, выполненных сваркой трением (ри=5 дан/мм , рпр=10 дан/мм , а = 2,30 м/с) 1 — после отжига, без грата 2 — без термической обработки 3 — без термической обработки, без грата 4 — после нормализации, без грата 5 — после термического улучшения, без грата 6 — после поверхностного пластического деформирования обкаткой роликом, без грата 7 — после поверхностной закалки токами высокой частоты, без грата |  |

Для повышения долговечности деталей при конструировании необходимо использовать все возможные конструктивные и технологические средства предотвращения и уменьшения износа. Такими средствами являются ограничение величин удельных давлений и контактных напряжений в пределах допускаемых значений задание оптимальной чистоты обработки трущихся поверхностей задание надлежащих способов термической обработки (цементация, цианирование, азотирование, поверхностная закалка токами высокой частоты и т. д.) с целью повышения твердости изнашивающихся поверхностей применение так называемой упрочняющей технологии (обкатка галтелей, роликами, обдувка дробью и др.) для деталей, подверженных истиранию,— назначение материалов, имеющих высокие антифрикционные свойства назначение соответствующих смазывающих масел для обеспечения надлежащей смазки трущихся поверхностей обеспечение теплоотвода от трущихся поверхностей назначение необходимых защитных металлопокрытий и окраски. [c.14]

К у Д р я в ц е в И. В. и С а в к о Л. И. Влияние поверхностной закалки токами высокой частоты и последующей обкатки на усталостную прочность стали. В сб. Исследование прочности стали , ЦНИИТМАШ, кн.40, М.. Машгиз, 1951. [c.275]

X е й ф е ц С. Г. Влияние поверхностной закалки током высокой частоты на усталостную прочность стали. В сб. Упрочнение машиностроительных сортов стали поверхностной обработкой , ЦНИИТМАШ, кн. 10, Машгиз, 1947. [c.276]

Влияние tepMHMe Kofi обработки. Закалка стали значительно повышает ее твердость, предел текучести и предел прочности, но сильно снижает пластичность. Модуль упругости стали закалка практически не меняет. Если нужна высокая поверхностная твердость с сохранением других свойств стали, используют поверхностную закалку токами высокой частоты. Для малоуглеродистых сталей с этой целью применяют цементацию — увеличение в поверхностном слое углерода — с последующей закалкой. При этом закаливается только науглероженный поверхностный слой, а основная часть материала сохраняет свойства малоуглеродистой стали. [c.122]

Склонность к коррозионному растрескиванию может быть также в значительной степени снята при создании в поверхностном слое сжимающих напряжений, например, дробеструйным наклепом, поверхностной закалкой токами высокой частоты, химико-термической обработкой. Показано, что образование бе-лого> слоя на поверхности стали при механической обработке резанием значительно повышает стойкость ее к коррозионному растрескиванию, что объясняется более высокой коррозионной стойкостью этого слоя, большей гомогенностью его свойств и созданием значительных сжимающих напряжений. Работоспособность образцов с белым слоем (рис. 15), полученным точением Т-1 (J a = l,00— 1,25 мкм, толщина слоя 4—5 мкм), в кислоте повышается в 2 раза, а при точении Т-2 (/ г=10—20 мкм, толщина слоя 8—10 мкм) — в 3 раза. В кипящем растворе Mg lj образцы с меньшей шероховатостью имеют более высокую стойкость. Это свидетельствует о том, что в сильных коррозионно-активных средах микрогеометрия поверхности играет меньшую роль, чем в менее агрессивных. [c.16]

Примечание. ЭШ — электрокорундовое шлифование ОК — обкатка концентраторов роликами ЦМ — цементация МУО — механоультразвуковая овработка ФРУО — фрик-ционно-упрочняющая обработка ТВЧ — поверхностная закалка токами высокой частоты. [c.19]

Колеса ответственных передач в транспортных машинах и передач ограниченных габаритов должны иметь твердость зубьев НВ > 350 (или НЯС > 35) и более мягкую (вязкую) еердцевину. Различную твердость в одном объеме металла получают локальной термической обработкой (поверхностной закалкой токами высокой частоты — ТВЧ) или химико-термической (цементацией, азотированием и т. п.). Наиболее производительна закалка ТВЧ по контуру зубьев колес из сталей с содержанием углерода 0,3 —0,5%. Толщина закаленного слоя при этом достигает 3,5-4 мм и имеет твердость поверхности НКС 45-55. [c.356]

Индукционный нагрев. В военные и особенно в пос.левоенные годы широкое распространение в машиностроении п прежде всего в автомобильной и тракторной промышленности получила поверхностная закалка токами высокой частоты (твч). Успешному внедрению этого метода способствовали работы В. П. Вологдина, Г. И. Бабата и М. Г. Лозинского. С помощью индукционного нагрева твч оказалось возможным производить сквозной нагрев металлов под ковку и штамповку. [c.124]

Пальцы во всех случаях имели поверхностную закалку токами высокой частоты. Производственные испытания шагопеременной гусеницы показали, что она обладает большей износостойкостью, чем серийная. Отдельные комплекты таких гусениц проработали до 4700 ч (на черноземных почвах). [c.76]

Эффективные методы повышения сопротивления коррозионной усталости изделий из среднеуглеродистой стали – поверхностная закалка токами высокой частоты, а также цементация, которые в 2—3 раза повышают предел выносливости образцов из стали 45 в воде, 3 %-ном растворе Na I, в сероводородной воде и в воздухе. [c.174]

Назначение общей термообработки или поверхностной закалки токами высокой частоты либо газовым пламенем также влияет на количество возвратов деталей в механические цехи. Как правило, после общей закалки деталь деформируется и приходится ее вторично обрабатывать в механическом цехе. При поверхностной закалке деталь подвергается значительно меньшей деформации, поэтому для некоторых деталей ее можно назначать после полной механической обработки. Маршрут термообработки таких деталей, как закалка зубьев венца шагающего экскаватора, зубьев звездочек буровой установки, скрепков транспортного устройства и т. п. предусматривает их поверхностную закалку как последнюю операцию. [c.151]

Сокращение цикла производства при поверхностной закалке токами высокой частоты и газовым пламенем по сравнению с общей закалкой бывает довольно большим. Так, при изготовлении шестеренного вала редуктора хода экскаватора СЭ-3 из стали 20ХНВА цементированным и каленым маршрут его обработки был следующим 1) предварительная механическая обработка 2) цементация 3) механическая обработка мест, не подлежащих последующей закалке 4) закалка и отпуск 5) окончательная механическая обработка. [c.151]

При поверхностной закалке токами высокой частоты возникают значительные остаточные напряжения под твёрдым слоем, поэтому она не нашла пока широкого применения. Цианированные и азотированные стали не уступают цементованным в свпротивляемости контактным напряжениям при постоянной нагрузке, но не выдерживают значительных перегрузок вследствие малой толщины поверхностного слоя. Азотированные зубчатые колёса часто применяются в тех случаях, когда неосуществимо шлифование зубьев (например, внутренних) и поэтому необходимо уменьшать до минимума коробление зубчатых колёс.- Наибольшей сопротивляемостью контактным напряжениям отличаются цементованные зубчатые колёса из легированных сталей. [c.317]

Термическая обработка (особенно поверхностная закалка токами высокой частоты, ацетилено-кис-лородным пламенем, термо-химическая и др-)- Назначение упрочнение поверхностного слоя трущихся поверхностей деталей (шейки шпинделей и валов, шестерни, направляющие станин, гильзы цилиндров и т. д.). [c.694]

В промышленности применяют такие методы нагрева при поверхностной закалке токами высокой частоты, в электролите, в расплавленных металлах или солях и пламенем ацетилено-кислородной или газовой горелки.За последние годы в машиностроении широкое распространение получила закалка токами высокой частоты. В отличие от других способов она легко поддается автоматизации. [c.405]

mash-xxl.info