Твч закалка: Закалка ТВЧ

alexxlab | 23.09.2020 | 0 | Разное

Поверхностная закалка ТВЧ: технология, режимы, установки

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Закалка ТВЧ

Содержание

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

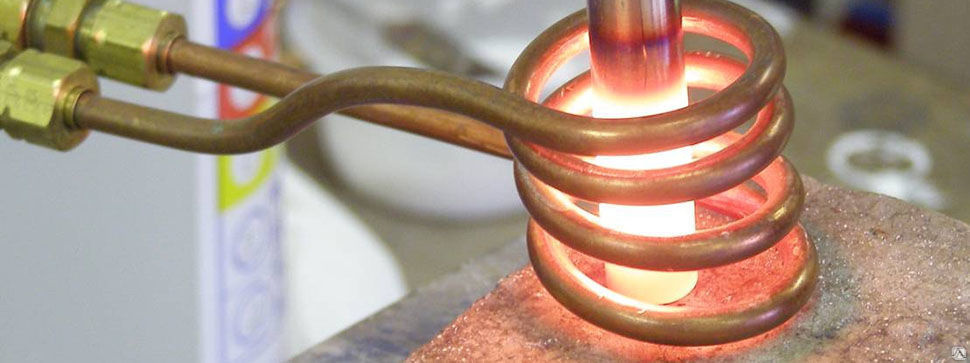

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

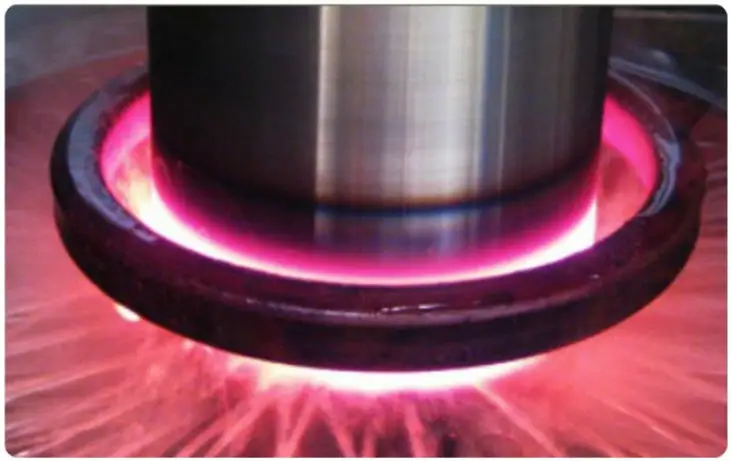

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Закалка ТВЧ в Екатеринбурге

МЕТАЛЛООБРАБОТКА

Токарная обработка

Фрезерная обработка

Шлифование металла

Долбление, строгание, сверление

Зубонарезные, зубодолбёжные, зубошлифовальные работы

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Вакуумная термообработка

Ионно-плазменное азотирование (ИПА)

Микродуговое оксидирование (МДО)

Термообработка в соляных, бариевых и щелочных ваннах

Закалка ТВЧ

ЛИТЬЕ МЕТАЛЛОВ

Стальное литьё

Чугунное литьё

Медные, алюминиевые и цинковые сплавы

РЕЗКА МЕТАЛЛА

Лазерная резка металла

Плазменная резка металла

Гидроабразивная резка

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ПО ЧЕРТЕЖАМ И ЭСКИЗАМ ЗАКАЗЧИКОВ

ПРОИЗВОДСТВО, ШЛИФОВКА, ЗАТОЧКА ПРОМЫШЛЕННЫХ НОЖЕЙ

МЕТАЛЛОПРОКАТ

ЭЛЕКТРОДЫ

Уони 13

LB 52U

СЕРТИФИКАЦИЯ ОБОРУДОВАНИЯ

САМОСРАБАТЫВАЮЩИЙ ОГНЕТУШИТЕЛЬ «СФЕРА»

Закалка ТВЧ – наиболее популярный способ поверхностного термического упрочнения средне-углеродистых и высокоуглеродистых сталей (30Х13, 38ХГМ, 40Х, 40ХН, 45, 9Х1, 5ХНМ, У8), основанный на бесконтактном индукционном нагреве разнообразных деталей станков, машин и сооружений токами высокой частоты. Технология ТВЧ-закалки, известная ещё с 40-х годов XX века, основана на принципе электромагнитной индукции и поверхностного распределения индуцированного тока в изделии.

Технология ТВЧ-закалки, известная ещё с 40-х годов XX века, основана на принципе электромагнитной индукции и поверхностного распределения индуцированного тока в изделии.

Метод индукционной поверхностной закалки при нагреве металла токами высокой частоты (ТВЧ) открыл В.П. Вологдин – учёный в области высокочастотной техники. После серии опытов по индукционному нагреву в период с 1935 по 1941 гг. технология поверхностного упрочнения и повышения твёрдости разнообразных деталей была введена в промышленное использование. В 1946 на базе СПбГЭТУ «ЛЭТИ» была организована специальность и кафедра токов высокой частоты. Годом позже вышло первое в мире фундаментальное исследование по закалке ТВЧ.

Преимущества закалки деталей с помощью ТВЧ

Сегодня термообработка ТВЧ с последующей закалкой широко применяется в различных отраслях промышленности, обеспечивая высокое качество нагреваемых деталей.

- Благодаря высокой температуре поверхности (высококонцентрированный источник тепла с мощностной плотностью не менее 103 Вт⁄см2) и малом времени прогрева глубокие слои металла остаются практически холодными и не испытывают фазовых превращений.

- За счёт сохранения вязкости сердцевины изделие становится менее чувствительным к концентраторам напряжений, усиливает сопротивляемость износу и лучше воспринимает ударные нагрузки.

- Путём поверхностной закалки с нагревом ТВЧ (высокочастотными токами) в разы повышается стальной «выносливый предел»: для стали марки 40 по итогам нормализации он составляет 150 МПа, а после закалки с индукционным прогревом – 420 МПа. Показатель твёрдости инструментальной стали У8 после объёмной закалки не превышает 62…64 HRC, в то время как после закалки ТВЧ достигает 66…68 HRC.

- Если в рамках типовой закалки с печным нагревом аустенитное зерно 7–8 баллов, то по итогам закалки с индукционным нагревом значение зерна значительно меньше (10–14 баллов стандартной шкалы по ГОСТ 5639-82), что обеспечивает измельчение кристаллов мартенсита и существенно повышает его прочность и пластичность. Образованный путём ТВЧ-закалки мартенсит имеет безыгольчатое или мелкоигольчатое строение.

Термическое воздействие ТВЧ практикуется в случаях, когда необходима высокая износостойкость поверхности и мягкая сердцевина металла, поэтому оптимально для автомобильных и сельскохозяйственных деталей (длинных валов, ходовых валиков, зубчатых муфт, венцов, крестовин, полуосей, штоков амортизаторов), работающих на износ и трение в условиях циклической эксплуатации, а также при изгибе, кручении и контактных напряжениях, сосредоточенных, главным образом, в поверхностных слоях.

Процесс ТВЧ-закалки. Особенности технологии ТВЧ

В индукторе, представляющем собой одно- или многовитковую медную катушку, размещают нагреваемую деталь. Переменное магнитное поле, образующееся в момент пропускания через индуктор тока высокой частоты, при взаимодействии с металлом вызывает в поверхностных слоях изделия электродвижущую силу – вихревой ток той же частоты, но обратного направления, за счёт чего происходит разогрев детали.

Скорости нагрева металла при поверхностной закалке ТВЧ достигает 500…1000, °С/с. Однако практически во всех случаях ток по сечению детали распределяется неравномерно, и чем меньше частота тока (f), тем больше толщина нагреваемого слоя. Чтобы получить заданную глубину проникновения тока, необходимо рассчитать его частоту.

Температура нагрева при высокочастотной закалке зависит не только от химического состава стали (критические точки), но от исходной структуры и скорости нагрева.

СПОСОБЫ ЗАКАЛКИ ТВЧ

В зависимости от формы детали и оборудования применяют следующие виды нагрева деталей с помощью токов высокой частоты:

- одновременный нагрев всей поверхности обрабатываемой детали – актуален для малогабаритных деталей (мелкомодульных шестерён, втулок и др.

), а также при локальной закалке изделия;

), а также при локальной закалке изделия; - непрерывно-последовательный, в рамках которого первоначально нагревается небольшой участок поверхности детали, а затем последующие зоны – подходит для закалки крупногабаритных изделий металлургического и горнорудного оборудования;

- последовательный нагрев для упрочнения крупномодульных зубчатых колёс, и другие виды ТВЧ.

Для обсуждения сроков и стоимости услуг закалки т.в.ч. отправьте по указанному на нашем сайте адресу электронной почты конструкторский чертёж детали с указанием глубины закалочного слоя – это необходимо для разработки технологии поверхностной закалки и выбора оптимального режима нагрева. В зависимости от размеров обрабатываемой детали, марки стали и необходимой глубины закалки подбирается мощность установки для закалки деталей ТВЧ.

У наших менеджеров можно проконсультироваться по вопросам проведения поверхностного упрочнения для конкретных деталей и запчастей – уточнить конфигурацию изделия, размеры, массу и т. д. В ряде случаев, особенно для закалки деталей сложной геометрии или отдельной зоны изделия, ТВЧ-нагрев экономически и технически целесообразно заменить на объёмную закалку либо ХТО.

д. В ряде случаев, особенно для закалки деталей сложной геометрии или отдельной зоны изделия, ТВЧ-нагрев экономически и технически целесообразно заменить на объёмную закалку либо ХТО.

Индукционная закалка-Технический глоссарий-Bodycote Plc

Индукционный нагрев компонента с последующей закалкой в масле или воде.

Для сталей с содержанием углерода 0,4/0,5% можно получить твердый корпус для повышения износостойкости или повышения усталостной прочности посредством индукционной закалки. Заготовку окружает медная индукционная катушка, и температура поверхности поднимается выше верхней критической температуры за несколько секунд за счет нагревательного эффекта индуцированного электромагнитного тока на поверхности заготовки. Закалочный спрей следует за индуктором и обеспечивает быстрое охлаждение для полного преобразования нагретой поверхности.

Глубина проникновения тепла и, следовательно, эффект упрочнения пропорциональны частоте тока в индукторе, генерируемой мощности, составу стали заготовки и времени нагрева или выдержки. Таким образом, для одного генератора, работающего на заданной частоте, можно получить различную глубину корпуса. Требуются значительные навыки в «наладке» заготовки для закалки, чтобы получить идеальное сочетание времени выдержки и задержки закалки, чтобы получить оптимальный профиль твердости между корпусом и сердцевиной. После программирования современные устройства обработки могут эксплуатироваться менее квалифицированным персоналом.

Таким образом, для одного генератора, работающего на заданной частоте, можно получить различную глубину корпуса. Требуются значительные навыки в «наладке» заготовки для закалки, чтобы получить идеальное сочетание времени выдержки и задержки закалки, чтобы получить оптимальный профиль твердости между корпусом и сердцевиной. После программирования современные устройства обработки могут эксплуатироваться менее квалифицированным персоналом.

Существует два основных метода индукционной закалки: «однократная» закалка, при которой вся закаливаемая область нагревается одновременно, т.е. небольшие шестерни или валы, вращающиеся внутри индукционной катушки, и вся периферия нагревается и охлаждается. В качестве альтернативы заготовка может перемещаться, как в случае с длинными валами, где закаливаемая область постепенно нагревается и закаливается с помощью движущейся катушки, за которой следует закалочное кольцо, или, в случае зубчатых колес, методом закалки зуб за зубом. С помощью этого процесса достигается поверхностная твердость от 50 до 60 Rc, в зависимости от состава стали заготовки.

Поскольку индукционная закалка использует электрическую энергию только для нагрева поверхностной зоны компонента, это наиболее энергоемкий и, следовательно, экономически эффективный метод поверхностной закалки многих компонентов. Недостаток такой обработки штучных деталей состоит в том, что для небольших объемов компонентов она может быть трудоемкой. Высокочастотные (ВЧ) индукционные установки используются для термообработки небольших компонентов диаметром до 2 дюймов или локального бокового упрочнения областей более крупных компонентов, а среднечастотные (СЧ) индукционные установки используются для термообработки более крупных компонентов. Метод HF особенно подходит, когда требуется закалить большие объемы компонентов относительно простой формы, таких как пальцы, втулки, шпильки и распределительные валы. Автоматизированное погрузочно-разгрузочное оборудование может быть легко применено, а полученное в результате закалочное оборудование может быть легко включено в производственную линию рядом с станциями механической обработки и отделки. Эффективность индукционной закалки зависит от изготовления плотно прилегающей медной индукционной катушки, что требует значительных знаний и навыков. Электронное регулирование подводимой мощности обеспечивает контроль температурного режима, но недостаток индукционного метода заключается в том, что точечное воздействие острых кромок вызывает локальный перегрев и даже может привести к локальному оплавлению. Поэтому необходимо соблюдать осторожность, если компоненты имеют острые края или содержат такие детали, как резьба или канавки под стопорные кольца. Закалка достигается с помощью связанной системы распыления закалки, которая следует за нагревательным змеевиком, поскольку они оба пересекают поверхность компонента, обычно с использованием запатентованных масляных смесей или полимерной закалки. Глубина закалки до 1 мм обычно достигается с помощью метода HF, в то время как наборы MF могут экономично обеспечивать глубину закалки до 5 мм. Последний процесс применяется к крупным компонентам, таким как валы и шестерни, которые могут подвергаться закалке по бокам зуб за зубом.

Эффективность индукционной закалки зависит от изготовления плотно прилегающей медной индукционной катушки, что требует значительных знаний и навыков. Электронное регулирование подводимой мощности обеспечивает контроль температурного режима, но недостаток индукционного метода заключается в том, что точечное воздействие острых кромок вызывает локальный перегрев и даже может привести к локальному оплавлению. Поэтому необходимо соблюдать осторожность, если компоненты имеют острые края или содержат такие детали, как резьба или канавки под стопорные кольца. Закалка достигается с помощью связанной системы распыления закалки, которая следует за нагревательным змеевиком, поскольку они оба пересекают поверхность компонента, обычно с использованием запатентованных масляных смесей или полимерной закалки. Глубина закалки до 1 мм обычно достигается с помощью метода HF, в то время как наборы MF могут экономично обеспечивать глубину закалки до 5 мм. Последний процесс применяется к крупным компонентам, таким как валы и шестерни, которые могут подвергаться закалке по бокам зуб за зубом.

Индукционный нагрев компонента с последующей закалкой в масле или воде.

Для сталей с содержанием углерода 0,4/0,5% можно получить твердый корпус для повышения износостойкости или повышения усталостной прочности посредством индукционной закалки. Заготовку окружает медная индукционная катушка, и температура поверхности поднимается выше верхней критической температуры за несколько секунд за счет нагревательного эффекта индуцированного электромагнитного тока на поверхности заготовки. Закалочный спрей следует за индуктором и обеспечивает быстрое охлаждение для полного преобразования нагретой поверхности.

Глубина проникновения тепла и, следовательно, эффект упрочнения пропорциональны частоте тока в индукторе, генерируемой мощности, составу стали заготовки и времени нагрева или выдержки. Таким образом, для одного генератора, работающего на заданной частоте, можно получить различную глубину корпуса. Требуются значительные навыки в «наладке» заготовки для закалки, чтобы получить идеальное сочетание времени выдержки и задержки закалки, чтобы получить оптимальный профиль твердости между корпусом и сердцевиной. После программирования современные устройства обработки могут эксплуатироваться менее квалифицированным персоналом.

После программирования современные устройства обработки могут эксплуатироваться менее квалифицированным персоналом.

Существует два основных метода индукционной закалки: «однократная» закалка, при которой вся закаливаемая область нагревается одновременно, т.е. небольшие шестерни или валы, вращающиеся внутри индукционной катушки, и вся периферия нагревается и охлаждается. В качестве альтернативы заготовка может перемещаться, как в случае с длинными валами, где закаливаемая область постепенно нагревается и закаливается с помощью движущейся катушки, за которой следует закалочное кольцо, или, в случае зубчатых колес, методом закалки зуб за зубом. С помощью этого процесса достигается поверхностная твердость от 50 до 60 Rc, в зависимости от состава стали заготовки.

Поскольку индукционная закалка использует электрическую энергию только для нагрева поверхностной зоны компонента, это наиболее энергоемкий и, следовательно, экономически эффективный метод поверхностной закалки многих компонентов. Недостаток такой обработки штучных деталей состоит в том, что для небольших объемов компонентов она может быть трудоемкой. Высокочастотные (ВЧ) индукционные установки используются для термообработки небольших компонентов диаметром до 2 дюймов или локального бокового упрочнения областей более крупных компонентов, а среднечастотные (СЧ) индукционные установки используются для термообработки более крупных компонентов. Метод HF особенно подходит, когда требуется закалить большие объемы компонентов относительно простой формы, таких как пальцы, втулки, шпильки и распределительные валы. Автоматизированное погрузочно-разгрузочное оборудование может быть легко применено, а полученное в результате закалочное оборудование может быть легко включено в производственную линию рядом с станциями механической обработки и отделки. Эффективность индукционной закалки зависит от изготовления плотно прилегающей медной индукционной катушки, что требует значительных знаний и навыков. Электронное регулирование подводимой мощности обеспечивает контроль температурного режима, но недостаток индукционного метода заключается в том, что точечное воздействие острых кромок вызывает локальный перегрев и даже может привести к локальному оплавлению.

Недостаток такой обработки штучных деталей состоит в том, что для небольших объемов компонентов она может быть трудоемкой. Высокочастотные (ВЧ) индукционные установки используются для термообработки небольших компонентов диаметром до 2 дюймов или локального бокового упрочнения областей более крупных компонентов, а среднечастотные (СЧ) индукционные установки используются для термообработки более крупных компонентов. Метод HF особенно подходит, когда требуется закалить большие объемы компонентов относительно простой формы, таких как пальцы, втулки, шпильки и распределительные валы. Автоматизированное погрузочно-разгрузочное оборудование может быть легко применено, а полученное в результате закалочное оборудование может быть легко включено в производственную линию рядом с станциями механической обработки и отделки. Эффективность индукционной закалки зависит от изготовления плотно прилегающей медной индукционной катушки, что требует значительных знаний и навыков. Электронное регулирование подводимой мощности обеспечивает контроль температурного режима, но недостаток индукционного метода заключается в том, что точечное воздействие острых кромок вызывает локальный перегрев и даже может привести к локальному оплавлению. Поэтому необходимо соблюдать осторожность, если компоненты имеют острые края или содержат такие детали, как резьба или канавки под стопорные кольца. Закалка достигается с помощью связанной системы распыления закалки, которая следует за нагревательным змеевиком, поскольку они оба пересекают поверхность компонента, обычно с использованием запатентованных масляных смесей или полимерной закалки. Глубина закалки до 1 мм обычно достигается с помощью метода HF, в то время как наборы MF могут экономично обеспечивать глубину закалки до 5 мм. Последний процесс применяется к крупным компонентам, таким как валы и шестерни, которые могут подвергаться закалке по бокам зуб за зубом.

Поэтому необходимо соблюдать осторожность, если компоненты имеют острые края или содержат такие детали, как резьба или канавки под стопорные кольца. Закалка достигается с помощью связанной системы распыления закалки, которая следует за нагревательным змеевиком, поскольку они оба пересекают поверхность компонента, обычно с использованием запатентованных масляных смесей или полимерной закалки. Глубина закалки до 1 мм обычно достигается с помощью метода HF, в то время как наборы MF могут экономично обеспечивать глубину закалки до 5 мм. Последний процесс применяется к крупным компонентам, таким как валы и шестерни, которые могут подвергаться закалке по бокам зуб за зубом.

Индукционная закалка как альтернатива поверхностной закалке

Для закалки деталей в массовом производстве утвердились два метода: поверхностная закалка и индукционная закалка. Сравнение этих двух методов показывает их различия и преимущества каждого из них.

Если сравнить два метода закалки стальных деталей (общее объяснение закалки см. здесь: Закалка), то первое бросающееся в глаза различие заключается в обращении с деталями. В то время как поверхностная закалка обрабатывает большое количество заготовок одновременно, индукционная закалка фокусируется на отдельной заготовке. При индукционной закалке компоненты закаляются деталь за деталью. Для упрочнения корпуса лучше подойдет описание «партия за партией».

здесь: Закалка), то первое бросающееся в глаза различие заключается в обращении с деталями. В то время как поверхностная закалка обрабатывает большое количество заготовок одновременно, индукционная закалка фокусируется на отдельной заготовке. При индукционной закалке компоненты закаляются деталь за деталью. Для упрочнения корпуса лучше подойдет описание «партия за партией».

Конечно, это влияет на производство. В то время как поверхностная закалка зависит от логистики деталей для перемещения деталей между производственной линией и закалкой, индукционная закалка может быть интегрирована непосредственно в производственную линию с помощью подходящей закалочной машины (например, серии MIND) и стать частью цикла.

Цементация в деталях

Как упоминалось выше, цементация выполняется партиями. Как и в случае индукционной закалки, целью является упрочнение внешнего слоя заготовок.

В случае закалки заготовки упрочняют науглероживанием. Сталь нагревают до температуры более 880 °C, чтобы она стала аустенитной. Затем уголь переносится в деталь из среды, выделяющей СО, через поверхность детали. Диффузия заставляет край заготовки получать больше углерода, в то время как плотность углерода остается неизменной по направлению к центру.

Затем уголь переносится в деталь из среды, выделяющей СО, через поверхность детали. Диффузия заставляет край заготовки получать больше углерода, в то время как плотность углерода остается неизменной по направлению к центру.

Закалка происходит после нанесения углерода. Проникновение углерода имеет решающее значение для твердости и твердости по глубине заготовки. Закалка, то есть твердость и глубина закалки, определяется глубиной науглероживания, восприимчивостью и, следовательно, прокаливаемостью стали, а также закалкой. Чем больше углерода находится внутри области заготовки, тем успешнее закалка в этой области.

После закалки заготовки подвергают отжигу (подробнее об отжиге см. здесь: Отжиг) для восстановления некоторой пластичности. Цель любого процесса закалки — сделать кромку устойчивой к механическим нагрузкам, придав детали достаточную эластичность, чтобы без повреждений отклонять внешние силы.

Существует два способа повлиять на глубину закалки при цементации: Один из них заключается в управлении нагревом заготовки, т.

), а также при локальной закалке изделия;

), а также при локальной закалке изделия;