Твердость 09г2с стали: . (495) 638-07-16 . .

alexxlab | 16.01.1990 | 0 | Разное

Сталь 10Г2 – характеристики, состав, свойства

Каталог оборудования

- Главная

- Инфо

- Сталь 10Г2

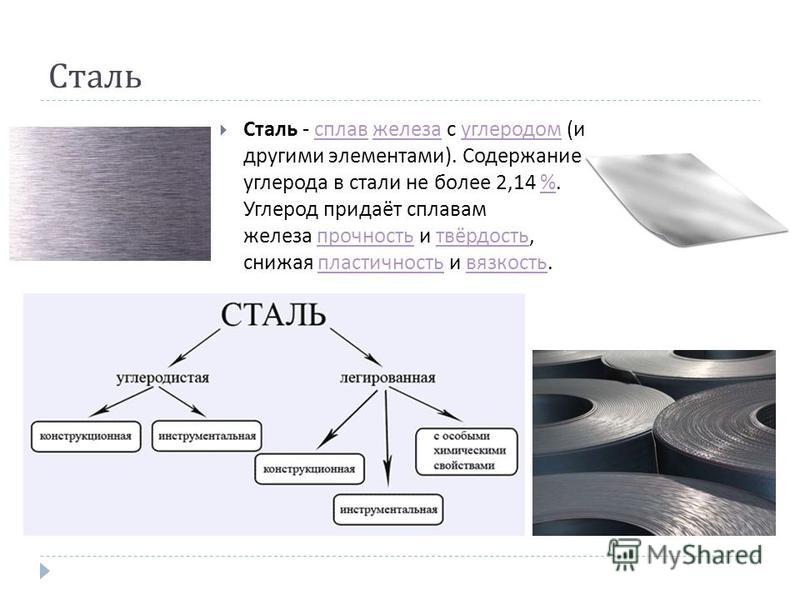

Сталь конструкционная легированная

Характеристика стали 10Г2 (СТ10Г2)

|

Марка: |

10Г2 |

|

Заменитель: |

09Г2С |

|

Классификация: |

Сталь конструкционная легированная |

|

Применение: |

крепежные и другие детали, работающие при температуре от —70 °С под давлением. |

Химический состав в % стали 10Г2 (СТ10Г2)

|

C |

Si |

Mn |

Ni |

|

0.07-0.15 |

0.17-0.37 |

1.2-1.6 |

до 0.3 |

|

S |

P |

Cr |

Cu |

|

до 0.035 |

до 0.035 |

до 0.3 |

до 0.3 |

Температура критических точек стали 10Г2 (СТ10Г2)

|

Ac1=720, Ac3(Acm)=830, Ar3(Arcm)=710, Ar1=620 |

Механические свойства при Т=20oС стали 10Г2 (СТ10Г2)

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

|

– |

мм |

– |

МПа |

МПа |

% |

% |

|

Поковки |

до 100 |

|

430 |

215 |

24 |

53 |

|

Поковки |

100-300 |

|

430 |

215 |

20 |

48 |

|

Поковки |

300-500 |

|

430 |

215 |

18 |

40 |

|

Лист отожжен. |

|

400-530 |

|

20 |

|

|

KCU |

Термообр. |

|

кДж / м2 |

– |

|

540 |

Нормализация |

|

490 |

Нормализация |

|

440 |

Нормализация |

|

|

|

|

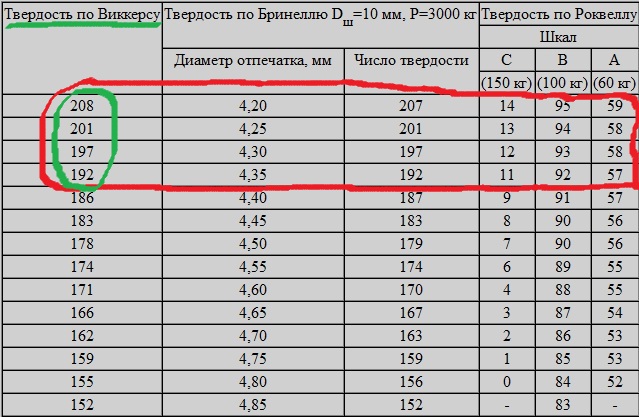

Твердость материала 10Г2 нормализованного |

HB=123-167 |

|

Твердость материала 10Г2 после отжига |

HB=197 |

Физические свойства стали 10Г2 (СТ10Г2)

|

T |

E 10-5 |

a106 |

l |

r |

C |

R 109 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2. |

|

|

7790 |

|

|

|

100 |

|

11.3 |

|

|

|

|

|

200 |

|

|

38 |

|

|

|

|

300 |

|

|

37 |

|

|

|

|

400 |

|

14. |

36 |

|

|

|

Технологические свойства стали 10Г2 (СТ10Г2)

|

Свариваемость: |

без ограничений. |

|

Флокеночувствительность: |

не чувствительна. |

|

Склонность к отпускной хрупкости: |

не склонна. |

Обозначения:

|

Механические свойства стали 10Г2 (СТ10Г2): |

||

|

sв |

– Предел кратковременной прочности, [МПа] |

|

|

sT |

– Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

|

|

d5 |

– Относительное удлинение при разрыве, [ % ] |

|

|

y |

– Относительное сужение, [ % ] |

|

|

KCU |

– Ударная вязкость, [ кДж / м2] |

|

|

HB |

– Твердость по Бринеллю |

|

|

|

||

|

T |

– Температура, при которой получены данные свойства, [Град] |

|

|

E |

– Модуль упругости первого рода , [МПа] |

|

|

a |

– Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

|

|

l |

– Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

|

|

r |

– Плотность материала , [кг/м3] |

|

|

C |

– Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

|

|

R |

– Удельное электросопротивление, [Ом·м] |

|

|

Свариваемость стали 10Г2 (СТ10Г2): |

|

|

без ограничений |

– сварка производится без подогрева и без последующей термообработки |

|

ограниченно свариваемая |

– сварка возможна при подогреве до 100-120 град. |

|

трудно свариваемая |

– для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

© ООО “Компания Север” 2013 – 2022. ИНН: 7802836674 ОГРН: 1137847340290 Продвижение сайтов в СПб– Александр Жилин

09Г2С – Сталь конструкционная низколегированная для сварных конструкций

- Главная

- Марочник стали и сплавов

- Сталь конструкционная низколегированная для сварных конструкций

- 09Г2С

| Марка | 09Г2С |

| Заменитель: | 09Г2, 09Г2ДТ, 09Г2Т,10Г2С |

| Классификация | Сталь конструкционная низколегированная для сварных конструкций |

| Применение | различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. |

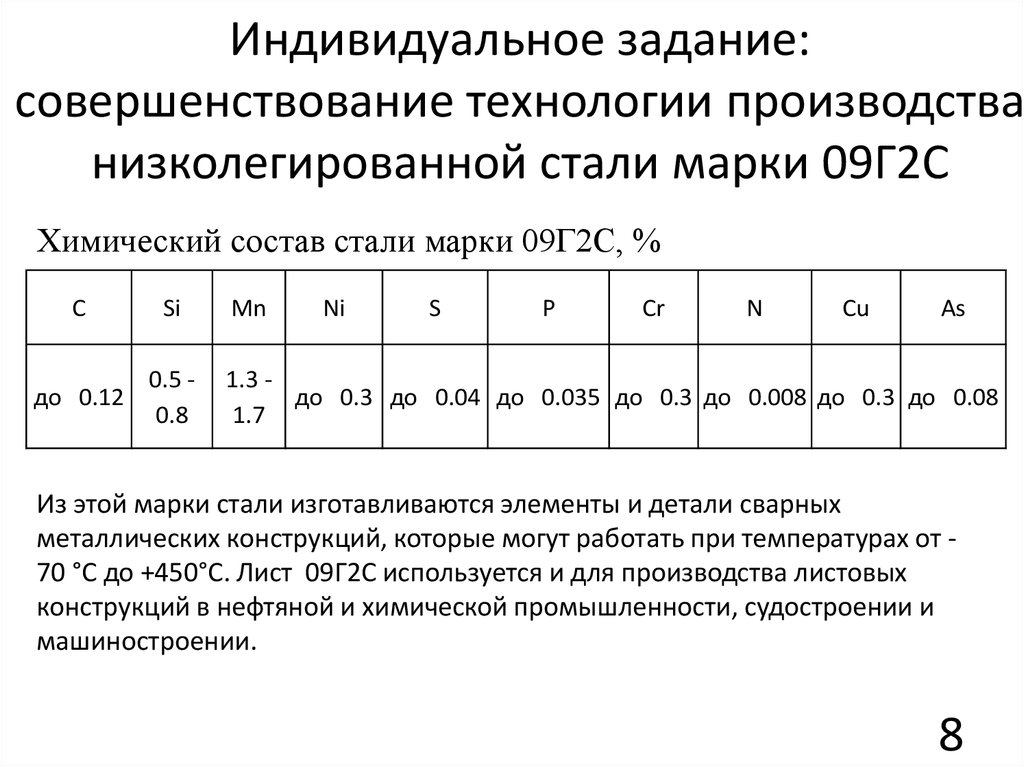

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.5 – 0.8 | 1.3 – 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

| Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист | 4 | 500 | 350 | 21 |

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11. 4 4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие стали и сплавы

10ГТ

10ХГСН1Д

09Г2СД

10Г2Б

10Г2БД

10Г2С1

10Г2С1Д

10ГС2

Источник: http://www.splav-kharkov.com/

Сталь 09Г2С – конструкционная низколегированная

Детали аппаратов и сосудов, работающие при температуре от -70ºС до +475ºС под давлением. В трубопроводах пара и горячей воды – детали, изготовленные из листа – до температуры +450ºС, трубы – до температуры +425ºС, в котлах – листовые детали, работающие при температуре до +450ºС, во всех случаях без ограничения давления. Крепежные детали в котлах и трубопроводах используются до температуры +425ºС и давлении до 10 Н/мм2. |

| Сортовой, фасонный и полосовой прокат – ГОСТ 19281-89 Листовой прокат – ГОСТ 19281-89, ГОСТ 5520-79 Гнутые профили – ГОСТ 19281-89 |

| ГОСТ | C | Si | Mn | S | P | Cr | Ni | Cu | As | N |

|---|---|---|---|---|---|---|---|---|---|---|

| 5520-79 | ≤0,12 | 0,5-0,8 | 1,3-1,7 | ≤0,040 | ≤0,035 | ≤0,3 | ≤0,3 | ≤0,3 | ≤0,08 | ≤0,008 |

| 19281-89 | ≤0,030 | ≤0,012 |

| Ac1 | Ac3 | Ar1 | Ar3 |

|---|---|---|---|

| 725 | 860 | 625 | 780 |

| ГОСТ | Режим термообработки | Сечение мм | σ0,2 | σв | δ | Ψ | KCU | KCU, после механического старения Дж/см2 | Изгиб | ||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Н/мм2 | % | Дж/см2 | |||||||||

| Операция | t, ºC | Охлаждающая среда | не менее | ||||||||

| 5520-79 | В горячекатанном или термически обработанном состоянии | ≤5 | 345 | 490 | 21 | – | – | – | – | ||

| 6-10 | 345 | 490 | 21 | – | 64 391 342 |

29 | – | ||||

| 11-20 | 325 | 470 | 21 | – | 59 341 292 |

29 | – | ||||

| 21-32 | 305 | 460 | 21 | – | 59 341 292 |

29 | – | ||||

| 33-60 | 285 | 450 | 21 | – | 59 341 292 |

29 | – | ||||

| 61-80 | 275 | 440 | 21 | – | 59 341 292 |

29 | – | ||||

| 81-160 | 265 | 430 | 21 | – | 59 341 292 |

29 | – | ||||

| 4-160 | – | – | – | – | – | – | d=2a | ||||

| 19281-89 | Листовой и широкополосный прокат в горячекатаном или термообработанном состоянии | ≤10 | 345 | 490 | 21 | – | 64 391 292 |

29 | d=2a | ||

| 11-20 | 325 | 470 | 21 | – | 59 341 292 |

29 | d=2a | ||||

| 21-32 | 295 | 430 | 21 | – | 59 291 242 |

29 | d=2a | ||||

| 33-160 | 265 | 430 | 21 | – | 59 341 292 |

29 | d=2a | ||||

| Сортовой и фасонный прокат в горячекатаном или термообработанном состоянии | ≤10 | 345 | 480 | 21 | – | 64 391 342 403 404 |

29 | d=2a | |||

| 11-20 | 325 | 450 | 21 | – | 59 341 292 343 344 |

29 | d=2a | ||||

| 21-32 | 295 | 430 | 21 | – | 291 | 29 | d=2a | ||||

| 33-160 | 265 | 430 | 21 | – | 59 291 |

29 | d=2a | ||||

| Гнутые профили в горячекатаном или термообработанном состоянии | ≤10 | 345 | 490 | 21 | – | – | – | d=2a | |||

| 11-20 | 325 | 470 | 21 | – | – | – | d=2a | ||||

| 21-32 | 295 | 430 | 21 | – | – | – | d=2a | ||||

| 33-160 | 265 | 430 | 21 | – | – | – | d=2a | ||||

| Прокат полосовой в горячекатаном или термообработанном состоянии | ≤10 | 345 | 490 | 21 | – | 64 391 342 403 404 |

29 | d=2a | |||

| 11-20 | 325 | 450 | 21 | – | 59 341 292 343 344 |

29 | d=2a | ||||

| 21-32 | 295 | 430 | 21 | – | 291 | 29 | d=2a | ||||

| 33-160 | 265 | 430 | 21 | – | 59 291 |

29 | d=2a | ||||

| 1 KCU при -40ºС, 2 KCU при -70ºС, 3 KCV при 0ºС, 4 KCV при -20ºС, Требования к механическим свойствам и ударной вязкости (за исключением KCV) листового проката установлены для поперечных образцов.  |

|||||||||||

| Предел выносливости, Н/мм2 | Состояние стали | Ударная вязкость, KCU, Дж/см2, при t, ºС | Термообработка | ||||||

|---|---|---|---|---|---|---|---|---|---|

| σ-1 | τ-1 | +20 | 0 | -20 | -30 | -40 | -50 | ||

| 235 | – | При σв = 475 Н/мм2 | – | – | – | – | – | – | – |

| Среда | t, ºC | Скорость коррозии, мм/год |

|---|---|---|

| – | – | – |

| Ковка | Охлаждение поковок, изготовленных | ||||

|---|---|---|---|---|---|

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | – | – | – | – | – |

| Заготовка | 1250-850 | – | – | – | – |

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

|---|---|---|

Сваривается без ограничений. Способы сварки: РД, РАД, АФ, МП, ЭШ и КТ. |

В нормализованном и отпущенном состоянии при σв = 450 Н/мм2. Kv=1,6 (твердый сплав) Kv=1,0 (быстрорежущая сталь) |

Не чувствительна |

| Склонность к отпускной хрупкости | ||

| Не склонна |

| σв | Временное сопротивление (предел прочности при разрыве) | Мк | Температура начала мартенситного превращения |

|---|---|---|---|

| σвс | Предел прочности при сжатии; | G | Модуль сдвига |

| σи | Предел прочности при изгибе | v | Коэффициент Пуассона |

| τпч | Предел прочности при кручении | γ | Плотность |

| σт | Предел прочности физический (нижний предел текучести) | C | Удельная теплоемкость |

| σ0,05 | Условный предел упругости с допуском на остаточную деформацию 0,05% | λ | Теплопроводность |

| σ0,2 | Предел текучести условный с допуском на величину пластической деформации при нагружении 0,2% | α | Коэффициент линейного расширения |

| δр | Относительное равномерное удлинение | H | Напряженность магнитного поля |

| δ | Относительное удлинение после разрыва | μ | Магнитная проницаемость |

| ψ | Относительное сужение после разрыва | B | Магнитная индукция |

| KCU | Ударная вязкость, определенная на образцах с концентратором вида U | Bs | Индукция насыщения |

| KCV | Ударная вязкость, определенная на образцах с концентратором вида V | ΔB | Разброс магнитной индукции вдоль и поперек направления прокатки |

| Tk | Критическая температура хрупкости | PB,v0 | Удельные магнитные потери при частоте тока v0и индукции B |

| HB | Твердость по Бринеллю | Hc | Коэрцитивная сила |

| d10 | Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н | ρ | Удельное электросопротивление |

| HRA | Твердость по Роквеллу (шкала А, конусный наконечник с общей нагрузкой 588,4 Н) | Kp | Красностойкость |

| HRB | Твердость по Роквеллу (шкала В, сферический наконечник с общей нагрузкой 980,7 Н) | tпик | Температура полного расплавления металла |

| HRC | Твердость по Роквеллу (шкала С, конусный наконечник с общей нагрузкой 1471 Н) | tсол | Температура начала плавления металла |

| HV | Твердость по Виккерсу при нагрузке 294,2 Н и времени выдержки 10-15 с | d0 | Начальный диаметр образца |

| HSD | Твердость по Шору | l0 | Длина расчетной части образца |

| Тз | Заданный ресурс; | V | Скорость деформирования образца |

| σtдп,Тз | Условный предел длительной прочности (величина напряжений, вызывающая разрушение при температуре t и заданном ресурсе) | è | Скорость деформации образца |

| σ-1 | Предел выносливости при симметричном цикле (растяжение-сжатие) | a | Толщина образца при испытании листов на изгиб |

| τ-1 | Предел выносливости при симметричном цикле (кручение) | d | Толщина оправки при испытании листов на изгиб |

| σа | Наибольшее положительное значение переменной составляющей цикла напряжений | S | Толщина стенки |

| Δε | Размах упруго-пластической деформации цикла при испытании на термическую усталость | Cl’ | Хлор-ион |

| N | Число циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения | F’ | Фтор-ион |

| σ0 | Начальное нормальное напряжение при релаксации | Σ | Коэффициент износостойкости при абразивном износе |

| στ | Остаточное нормальное напряжение при релаксации | Σr | Коэффициент износостойкости при гидроабразивном износе |

| K1c | Коэффициент интенсивности напряжений | v | Скорость резания |

| Ac1 | Температура началаα—>γ превращения при нагреве (нижняя критическая точка) | Kv | Коэффициент относительной обрабатываемости |

| Ac3 | Температура конца α—>γ превращения при нагреве (верхняя критическая точка) | T | Время |

| Ar1 | Температура конца γ—>αпревращения при охлаждении (нижняя критическая точка) | t | Температура |

| Ar3 | Температура начала γ—>αпревращения при охлаждении (верхняя критическая точка) | tотп | Температура отпуска |

| Mн | Температура начала мартенситного превращения | tисп | Температура испытания |

| РД | Ручная дуговая сварка покрытыми электродами | РАД | Ручная аргонодуговая сварка неплавящимся электродом |

| МП | Механизированная сварка плавящимся электродом в среде углекислого газа | АФ | Автоматическая сварка под флюсом |

| ЭШ | Электрошлаковая сварка | ЭЛ | Электронолучевая сварка |

| КТ | Контактная сварка | Kv | Коэффициент относительной обрабатываемости стали. 1) Для условий точения твердосплавными резцами Kv=v60/145, где v60 – скорость резания, соответствующая 60-ти минутной стойкости резцов при точении данного материала, м/мин; 145 – значение скорости резания при 60-ти минутной стойкости резцов при точении эталонной стали марки 45. 2) Для условий точения резцами из быстрорежущей сталиKv=v60/70, где 70 – значение скорости резания при 60-ти минутной стойкости быстрорежущих резцов при точении эталонной стали марки 45. |

ГОСТ 09Г2С ГОСТ 19281 – ББН МЕТАЛЛУГА

- Введение

- Химическая

- Механический

- Физический

- сообщения

ГОСТ 09Г2С ГОСТ 19281 Введение. ГОСТ 09Г2С ГОСТ 19281

механические свойства стали ГОСТ 09Г2С ГОСТ 19281 сталь в Малайзии, ГОСТ 09Г2С ГОСТ 19281 сталь в Дубае Применение: Прокат стальной повышенной прочности. Основные Характеристики.

Основные Характеристики.

Термическая обработка: 1471°C – 1857°C.

ГОСТ 09Г2С ГОСТ 19281 Химическая

Из чего состоит ГОСТ 09Г2С ГОСТ 19281 ? ГОСТ 09Г2С ГОСТ 19281 Содержание элемента, ГОСТ 09Г2С ГОСТ 19281 Состав, ГОСТ 09Г2С ГОСТ 19281 Анализ литья

| Элемент | мин. | Максимум | Аналог |

|---|---|---|---|

| Ти | – | 0,0300 | – |

| Си | 0,5000 | 0,8000 | – |

| С | – | 0,0400 | – |

| Р | – | 0,0350 | – |

| Никель | – | 0,3000 | – |

| Н | – | 0,0120 | – |

| Мн | 1.3000 | 1,7000 | – |

| Медь | – | 0,3000 | – |

| Кр | – | 0,3000 | – |

| С | – | 0,1200 | – |

| Как | – | 0,0800 | – |

| Ал | – | 0,0500 | – |

ГОСТ 09Г2С ГОСТ 19281 механические

Стойкостью стали ГОСТ 09Г2С ГОСТ 19281 к повреждениям под нагрузкой называют ее механическими свойствами. Механические свойства стальных материалов являются основной основой для проектирования и выбора материалов деталей. Механические свойства стальных материалов будут разными в зависимости от различных нагрузочных свойств (таких как растяжение, сжатие, кручение, удар и циклические нагрузки). Общие механические свойства включают прочность, пластичность, твердость, ударную вязкость, многократное сопротивление удару и предел усталости.

Механические свойства стальных материалов являются основной основой для проектирования и выбора материалов деталей. Механические свойства стальных материалов будут разными в зависимости от различных нагрузочных свойств (таких как растяжение, сжатие, кручение, удар и циклические нагрузки). Общие механические свойства включают прочность, пластичность, твердость, ударную вязкость, многократное сопротивление удару и предел усталости.

Механические свойства ГОСТ 09Г2С ГОСТ 19281 соответствуют ГОСТ 19281. Основные свойства следующие:

R м (МПа)

КВ/Ку (Дж)

А (%)

Z (%)

д.

д.ГОСТ 09Г2С ГОСТ 19281 физические

Следующие списки дают ГОСТ 09Г2С ГОСТ 19281 свойства, такие как физические свойства, плотность, тепловое расширение.

| Температура (°С) | Модуль упругости (ГПа) | Средний коэффициент теплового расширения 10-6/(°C) между 20(°C) и | Теплопроводность (Вт/м·°C) | Удельная теплоемкость (Дж/кг·°C) | Удельное электрическое сопротивление (Ом мм²/м) | Плотность (кг/дм³) | Коэффициент Пуассона, ν |

|---|---|---|---|---|---|---|---|

| 12 | – | – | 0,31 | – | |||

| 731 | 753 | – | 23,3 | 322 | – | ||

| 277 | – | 13 | 43,2 | 341 | 243 |

ГОСТ 09Г2С ГОСТ 19281 Технологическая служба

Прокатный станок

Раскройный станок

Многосверлильный станок

Станок для глубокого сверления

Центр обработки портальный

Станок напольный фрезерно-сверлильный

ГОСТ 19281 Прочие или аналогичные марки

| Сплав | Стандарт | Район | Содержание |

|---|---|---|---|

| 09G2 | ГОСТ 19281 | Россия | Прокат стальной повышенной прочности. Общие характеристики Общие характеристики |

| 18G2AF | ГОСТ 19281 | Россия | Прокат стальной повышенной прочности. Общие характеристики |

| 15Г2СФД | ГОСТ 19281 | Россия | Прокат стальной повышенной прочности. Общие характеристики |

| 17Г1С | ГОСТ 19281 | Россия | Прокат стальной повышенной прочности. Общие характеристики |

| 15G2SF | ГОСТ 19281 | Россия | Прокат стальной повышенной прочности. Общие характеристики |

| 09G2SD | ГОСТ 19281 | Россия | Прокат стальной повышенной прочности. Общие характеристики |

ГОСТ 19281 09Г2С Список последних

- ГОСТ 19281 09Г2Д

- ГОСТ 19281 09Г2

- ГОСТ 10498 09х28Н10Т

- ГОСТ 977 09х27Н3СЛ

- ГОСТ 977 09х26Н4БЛ

- ГОСТ 1050 08пс

- ГОСТ 16523 08кп

- ГОСТ 4041 08ЮА

- ГОСТ 4041 08Ю

- ГОСТ 977 08ГДНФЛ

- ГОСТ 21357 08Г2ДНФЛ

- ГОСТ 19277 08х28Н10Т-ВД

- ГОСТ 10498 08х28Н10Т

- ГОСТ 977 08х27Н34В5Т3Ю2РЛ

- ГОСТ 977 08х25Н4ДМЛ

- ГОСТ 977 08х24НДЛ

- ГОСТ 977 08х24Н7МЛ

- ГОСТ 977 08х22Н4ГСМЛ

- ГОСТ 977 07х28Н10Г2С2М2Л

- ГОСТ 977 07х27Н16ТЛ

ГОСТ 09Г2С ГОСТ 19281 сообщения

Gale Apps – Технические трудности

Приложение, к которому вы пытаетесь получить доступ, в настоящее время недоступно. Приносим свои извинения за доставленные неудобства. Повторите попытку через несколько секунд.

Приносим свои извинения за доставленные неудобства. Повторите попытку через несколько секунд.

Если проблемы с доступом сохраняются, обратитесь за помощью в наш отдел технической поддержки по телефону 1-800-877-4253. Еще раз спасибо, что выбрали Gale, обучающую компанию Cengage.

org.springframework.remoting.RemoteAccessException: невозможно получить доступ к удаленной службе [authorizationService@theBLISAuthorizationService]; вложенным исключением является com.zeroc.Ice.UnknownException

unknown = “java.lang.IndexOutOfBoundsException: индекс 0 выходит за границы для длины 0

в java.base/jdk.internal.util.Preconditions.outOfBounds(Preconditions.java:64)

в java.base/jdk.internal.util.Preconditions.outOfBoundsCheckIndex(Preconditions.java:70)

в java.base/jdk.internal.util.Preconditions.checkIndex(Preconditions.java:248)

в java.base/java.util.Objects.checkIndex(Objects.java:372)

в java.base/java.util. ArrayList.get(ArrayList.java:458)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.populateSessionProperties(LazyUserSessionDataLoaderStoredProcedure.java:60)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager.java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager.java:17)

в com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher.

ArrayList.get(ArrayList.java:458)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.populateSessionProperties(LazyUserSessionDataLoaderStoredProcedure.java:60)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager.java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager.java:17)

в com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher. java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

на com.gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer.java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

на com.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl.

java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

на com.gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer.java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

на com.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl. authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

в com.gale.blis.auth.AuthorizationService._iceD_authorize(AuthorizationService.java:97)

в com.gale.blis.auth.AuthorizationService._iceDispatch(AuthorizationService.java:406)

в com.zeroc.IceInternal.Incoming.invoke(Incoming.java:221)

в com.zeroc.Ice.ConnectionI.invokeAll(ConnectionI.java:2706)

на com.zeroc.Ice.ConnectionI.dispatch(ConnectionI.java:1292)

в com.zeroc.Ice.ConnectionI.message(ConnectionI.java:1203)

в com.zeroc.IceInternal.ThreadPool.run(ThreadPool.java:412)

в com.zeroc.IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в com.zeroc.IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:781)

в java.base/java.lang.Thread.run(Thread.java:834)

”

org.

authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

в com.gale.blis.auth.AuthorizationService._iceD_authorize(AuthorizationService.java:97)

в com.gale.blis.auth.AuthorizationService._iceDispatch(AuthorizationService.java:406)

в com.zeroc.IceInternal.Incoming.invoke(Incoming.java:221)

в com.zeroc.Ice.ConnectionI.invokeAll(ConnectionI.java:2706)

на com.zeroc.Ice.ConnectionI.dispatch(ConnectionI.java:1292)

в com.zeroc.Ice.ConnectionI.message(ConnectionI.java:1203)

в com.zeroc.IceInternal.ThreadPool.run(ThreadPool.java:412)

в com.zeroc.IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в com.zeroc.IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:781)

в java.base/java.lang.Thread.run(Thread.java:834)

”

org. springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:348)

org.springframework.remoting.ice.IceClientInterceptor.invoke(IceClientInterceptor.java:310)

org.springframework.remoting.ice.MonitoringIceProxyFactoryBean.invoke(MonitoringIceProxyFactoryBean.java:71)

org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186)

org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:215)

com.sun.proxy.$Proxy151.authorize(Неизвестный источник)

com.

springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:348)

org.springframework.remoting.ice.IceClientInterceptor.invoke(IceClientInterceptor.java:310)

org.springframework.remoting.ice.MonitoringIceProxyFactoryBean.invoke(MonitoringIceProxyFactoryBean.java:71)

org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186)

org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:215)

com.sun.proxy.$Proxy151.authorize(Неизвестный источник)

com. gale.auth.service.BlisService.getAuthorizationResponse(BlisService.java:61)

com.gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65)

com.gale.apps.controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57)

com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22)

jdk.internal.reflect.GeneratedMethodAccessor302.invoke (неизвестный источник)

java.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43)

java.

gale.auth.service.BlisService.getAuthorizationResponse(BlisService.java:61)

com.gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65)

com.gale.apps.controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57)

com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22)

jdk.internal.reflect.GeneratedMethodAccessor302.invoke (неизвестный источник)

java.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43)

java. base/java.lang.reflect.Method.invoke(Method.java:566)

org.springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:205)

org.springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:150)

org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:117)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter.java:895)

org.springframework.web.

base/java.lang.reflect.Method.invoke(Method.java:566)

org.springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:205)

org.springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:150)

org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:117)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter.java:895)

org.springframework.web. servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:808)

org.springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.handle(AbstractHandlerMethodAdapter.java:87)

org.springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1067)

org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:963)

org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:1006)

org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:898)

javax.

servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:808)

org.springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.handle(AbstractHandlerMethodAdapter.java:87)

org.springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1067)

org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:963)

org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:1006)

org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:898)

javax. servlet.http.HttpServlet.service(HttpServlet.java:626)

org.springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:883)

javax.servlet.http.HttpServlet.service(HttpServlet.java:733)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53)

org.apache.catalina.core.ApplicationFilterChain.

servlet.http.HttpServlet.service(HttpServlet.java:626)

org.springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:883)

javax.servlet.http.HttpServlet.service(HttpServlet.java:733)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53)

org.apache.catalina.core.ApplicationFilterChain. internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:67)

org.

internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:67)

org. apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java:100)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.

apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java:100)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

com.gale.common.http.filter.SecurityHeaderFilter.doFilterInternal(SecurityHeaderFilter.java:29)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.

springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

com.gale.common.http.filter.SecurityHeaderFilter.doFilterInternal(SecurityHeaderFilter.java:29)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.owasp.validation.GaleParameterValidationFilter.doFilterInternal(GaleParameterValidationFilter.java:97)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.owasp.validation.GaleParameterValidationFilter.doFilterInternal(GaleParameterValidationFilter.java:97)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org. apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:126)

org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:64)

org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter.java:101)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.

apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:126)

org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:64)

org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter.java:101)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org. springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:119)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:93)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.

springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:119)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:93)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal (WebMvcMetricsFilter.java:96)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter.

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal (WebMvcMetricsFilter.java:96)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter. java:201)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.core.StandardWrapperValve.invoke(StandardWrapperValve.java:202)

org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97)

org.apache.catalina.authenticator.

java:201)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.core.StandardWrapperValve.invoke(StandardWrapperValve.java:202)

org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97)

org.apache.catalina.authenticator. AuthenticatorBase.invoke(AuthenticatorBase.java:542)

org.apache.catalina.core.StandardHostValve.invoke(StandardHostValve.java:143)

org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92)

org.apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.java:687)

org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78)

org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357)

org.apache.coyote.http11.Http11Processor.

AuthenticatorBase.invoke(AuthenticatorBase.java:542)

org.apache.catalina.core.StandardHostValve.invoke(StandardHostValve.java:143)

org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92)

org.apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.java:687)

org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78)

org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357)

org.apache.coyote.http11.Http11Processor. service(Http11Processor.java:374)

org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight.java:65)

org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.java:893)

org.apache.tomcat.util.net.NioEndpoint$SocketProcessor.doRun(NioEndpoint.java:1707)

org.apache.tomcat.util.net.SocketProcessorBase.run(SocketProcessorBase.java:49)

java.base/java.util.concurrent.ThreadPoolExecutor.runWorker(ThreadPoolExecutor.java:1128)

java.base/java.util.concurrent.ThreadPoolExecutor$Worker.

service(Http11Processor.java:374)

org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight.java:65)

org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.java:893)

org.apache.tomcat.util.net.NioEndpoint$SocketProcessor.doRun(NioEndpoint.java:1707)

org.apache.tomcat.util.net.SocketProcessorBase.run(SocketProcessorBase.java:49)

java.base/java.util.concurrent.ThreadPoolExecutor.runWorker(ThreadPoolExecutor.java:1128)

java.base/java.util.concurrent.ThreadPoolExecutor$Worker. run(ThreadPoolExecutor.java:628)

org.apache.tomcat.util.threads.TaskThread$WrappingRunnable.run(TaskThread.java:61)

java.base/java.lang.Thread.run(Thread.java:834)

run(ThreadPoolExecutor.java:628)

org.apache.tomcat.util.threads.TaskThread$WrappingRunnable.run(TaskThread.java:61)

java.base/java.lang.Thread.run(Thread.java:834)

Низколегированная сталь | Научная сеть

Заголовок статьиСтраница

Аналитическая оценка упрочнения, местных внутренних напряжений и микродеформаций в металле сварного соединения при мокрой подводной сварке

Аннотация: Выполнен анализ влияния структурного фактора на локальные внутренние напряжения и зоны локализации деформации в верхней и нижней бейнитных структурах сварных соединений низколегированной стали при мокрой подводной сварке. Установлено, что при сварке соединений под водой и приложении внешнего электромагнитного поля в металле околошовной зоны (ЗТВ) формируется более мелкозернистая субструктура с общим уменьшением плотности дислокаций и их равномерным распределением. Оценки уровня локальных внутренних напряжений с учетом распределения плотности дислокаций в структурных зонах их локализации показывают, что максимальный их уровень формируется в металле зоны перегрева ЗТВ при сварке без внешнего электромагнитного поля по верхним границам бейнитных реек. Структура верхнего бейнита характеризуется формированием зон локализованной деформации, где наблюдаются наиболее значительные градиенты плотности дислокаций. Это может снизить трещиностойкость сварных соединений. Низкие значения местных внутренних напряжений характерны для сварных соединений, полученных в режимах приложения внешнего электромагнитного поля. Этому способствует общее снижение плотности дислокаций и их равномерное распределение в нижних структурных компонентах бейнита, что обеспечивает высокую трещиностойкость сварных соединений.

Оценки уровня локальных внутренних напряжений с учетом распределения плотности дислокаций в структурных зонах их локализации показывают, что максимальный их уровень формируется в металле зоны перегрева ЗТВ при сварке без внешнего электромагнитного поля по верхним границам бейнитных реек. Структура верхнего бейнита характеризуется формированием зон локализованной деформации, где наблюдаются наиболее значительные градиенты плотности дислокаций. Это может снизить трещиностойкость сварных соединений. Низкие значения местных внутренних напряжений характерны для сварных соединений, полученных в режимах приложения внешнего электромагнитного поля. Этому способствует общее снижение плотности дислокаций и их равномерное распределение в нижних структурных компонентах бейнита, что обеспечивает высокую трещиностойкость сварных соединений.

342

Расширенное применение системы прогнозирования твердости для сварки валиком в отпуске стали A533B с различными низколегированными сталями

Аннотация: Сварка закалочным валиком является одним из эффективных методов ремонтной сварки в случае, когда термическая обработка после сварки не может быть легко применена. Для оценки эффективности сварки дрессированным валиком важным фактором становится твердость в ЗТВ. Система прогнозирования твердости ЗТВ на основе нейронной сети при сварке валиком в отпуске для низколегированной стали А533Б была построена авторами в предыдущем исследовании. Однако для прогнозирования твердости ЗТВ других сталей необходимо получить базу данных твердости для каждой стали, что требует больших временных затрат, если используется тот же метод. Настоящее исследование было проведено для разработки обобщенного метода прогнозирования твердости, применимого для других сталей, с использованием базы данных твердости стали A533B, предполагая, что твердость в ЗТВ сталей после отпуска имеет линейную зависимость от LMP (параметр Ларсона-Миллера). При использовании недавно предложенного расширенного метода требуется лишь небольшая база данных по твердости для других сталей. Распределение твердости в зоне термического влияния сварки дрессированным валиком для других сталей рассчитывали с использованием расширенной системы прогнозирования твердости.

Для оценки эффективности сварки дрессированным валиком важным фактором становится твердость в ЗТВ. Система прогнозирования твердости ЗТВ на основе нейронной сети при сварке валиком в отпуске для низколегированной стали А533Б была построена авторами в предыдущем исследовании. Однако для прогнозирования твердости ЗТВ других сталей необходимо получить базу данных твердости для каждой стали, что требует больших временных затрат, если используется тот же метод. Настоящее исследование было проведено для разработки обобщенного метода прогнозирования твердости, применимого для других сталей, с использованием базы данных твердости стали A533B, предполагая, что твердость в ЗТВ сталей после отпуска имеет линейную зависимость от LMP (параметр Ларсона-Миллера). При использовании недавно предложенного расширенного метода требуется лишь небольшая база данных по твердости для других сталей. Распределение твердости в зоне термического влияния сварки дрессированным валиком для других сталей рассчитывали с использованием расширенной системы прогнозирования твердости. Термические циклы, использованные для расчета, были получены численно методом конечных элементов. Результаты экспериментов показали, что расчетная твердость хорошо соответствует измеренной для сталей без вторичной закалки. Отсюда следует, что предлагаемый в настоящее время расширенный метод эффективен для оценки эффекта отпуска при дрессирующей сварке валиком сталей без вторичной закалки.

Термические циклы, использованные для расчета, были получены численно методом конечных элементов. Результаты экспериментов показали, что расчетная твердость хорошо соответствует измеренной для сталей без вторичной закалки. Отсюда следует, что предлагаемый в настоящее время расширенный метод эффективен для оценки эффекта отпуска при дрессирующей сварке валиком сталей без вторичной закалки.

9

Исследование стали 09Г2С, обработанной равноканальным угловым прессованием

Аннотация: Интенсивная пластическая деформация является хорошо известной процедурой для получения значительного измельчения зерна в металлических материалах. Равноканальное угловое прессование (РКУП) является одним из этих методов жесткой пластической деформации, который позволяет получать объемные ультрамелкозернистые (УМЗ) металлы. Хорошо известно, что метод РКУП приводит к значительному повышению прочности исследуемых материалов, но механизмы разрушения УМЗ металлов при низкой температуре изучены недостаточно. Исследования проводились на низколегированной конструкционной стали 09.Г2С (ГОСТ) после применения РКУП. Испытания на вязкость разрушения проводились на образцах для испытания на удар по Шарпи при низкой температуре. Эксперименты показывают, что обработка РКУП оказывает влияние на повышение сопротивления разрушению стали 09Г2С при низких температурах.

Исследования проводились на низколегированной конструкционной стали 09.Г2С (ГОСТ) после применения РКУП. Испытания на вязкость разрушения проводились на образцах для испытания на удар по Шарпи при низкой температуре. Эксперименты показывают, что обработка РКУП оказывает влияние на повышение сопротивления разрушению стали 09Г2С при низких температурах.

61

Исследование металлографических структур низколегированных сталей после огневого повреждения

Аннотация: На химических и нефтеперерабатывающих заводах сосуды под давлением и трубопроводы часто страдали от пожаров, в результате чего металлические материалы находились в состоянии перегрева. Повышенная температура может вызвать изменения металлографической структуры и неблагоприятно сказаться на механических свойствах материала. Для лучшего понимания закономерностей влияния перегрева на металлографическую структуру и механические свойства материалов были использованы методы теоретического анализа и экспериментального исследования влияния температуры термического воздействия, времени и скорости охлаждения на микроструктуру низколегированной стали 12МнНиВР, изучались систематически. Исследование может предоставить базовые данные для базы данных свойств металлических материалов, пострадавших в результате пожара, и предоставить техническую поддержку в ключевых технологиях оценки целостности пожарных повреждений FFS (Fitness-For-Service).

Исследование может предоставить базовые данные для базы данных свойств металлических материалов, пострадавших в результате пожара, и предоставить техническую поддержку в ключевых технологиях оценки целостности пожарных повреждений FFS (Fitness-For-Service).

27

Влияние температуры процесса на поверхностный слой зубчатых колес из низколегированной стали, подвергнутых вакуумной цементации

Аннотация: Зубчатые колеса в силу своей сложной формы, воспринимаемой нагрузки и требуемой точности являются одними из самых сложных деталей авиационных двигателей. Повреждение одного зуба обычно нарушает передачу мощности и приводит к выходу из строя всей зубчатой передачи. Таким образом, адекватная устойчивость и гарантии передачи являются условием безопасной работы всего устройства. Особенно высокие требования по надежности предъявляются к трансмиссиям, применяемым в аэрокосмической промышленности. Из-за нагрузок, которые передаются через шестерни, используемые производителем материалы должны обладать не только высокой прочностью, но и демонстрировать стойкость к истиранию поверхностного слоя и пластичность сердцевины. Термохимическая обработка промышленных зубчатых колес является фундаментальным процессом, который придает им адекватные механические свойства в отношении нагрузок, которые они выдерживают, и условий работы поверхности. Наиболее перспективным методом в обсуждаемой области является вакуумная цементация, которая по своей специфике работы значительно снижает выброс СО 2 и продолжительность процесса без снижения качества конечного продукта. Основная цель статьи – представить критерии выбора параметров науглероживания (преимущественно повышения температуры) в составе процесса термохимической обработки, осуществляемого вакуумными методами. Правильная (более высокая по сравнению с обычными методами) температура процесса науглероживания имеет решающее значение для программирования процесса диффузии углерода, что означает время процесса и характеристики конечного науглероженного слоя, такие как профиль углерода и однородность науглероженного слоя.

Термохимическая обработка промышленных зубчатых колес является фундаментальным процессом, который придает им адекватные механические свойства в отношении нагрузок, которые они выдерживают, и условий работы поверхности. Наиболее перспективным методом в обсуждаемой области является вакуумная цементация, которая по своей специфике работы значительно снижает выброс СО 2 и продолжительность процесса без снижения качества конечного продукта. Основная цель статьи – представить критерии выбора параметров науглероживания (преимущественно повышения температуры) в составе процесса термохимической обработки, осуществляемого вакуумными методами. Правильная (более высокая по сравнению с обычными методами) температура процесса науглероживания имеет решающее значение для программирования процесса диффузии углерода, что означает время процесса и характеристики конечного науглероженного слоя, такие как профиль углерода и однородность науглероженного слоя.

425

Экспериментальные испытания на коррозию атмосферостойких стальных мостов

Аннотация: В статье представлены экспериментальные испытания на коррозию существующих мостов из атмосферостойкой стали в Чешской Республике. Влияние положения и местоположения поверхности в конструкции на результирующую скорость коррозии можно оценить с помощью этого экспериментального испытания. Испытаны типовые поверхности стальных мостов, например . стенки главных ригелей, верхние и нижние поверхности полок, поверхности, пораженные протечками солевых растворов. В этой статье также представлены коррозионные испытания для изучения связи между маркой стали (атмосферостойкие стали S355J2WP и S355J2W) и скоростью коррозии.

Влияние положения и местоположения поверхности в конструкции на результирующую скорость коррозии можно оценить с помощью этого экспериментального испытания. Испытаны типовые поверхности стальных мостов, например . стенки главных ригелей, верхние и нижние поверхности полок, поверхности, пораженные протечками солевых растворов. В этой статье также представлены коррозионные испытания для изучения связи между маркой стали (атмосферостойкие стали S355J2WP и S355J2W) и скоростью коррозии.

537

Исследование твердости низколегированной стали после повреждения огнем

Аннотация: На химических и нефтеперерабатывающих заводах сосуды под давлением и трубопроводы часто страдали от пожаров, в результате чего металлические материалы находились в состоянии перегрева. Повышенная температура может вызвать изменения металлографической структуры и неблагоприятно сказаться на механических свойствах материала. Для лучшего понимания закономерностей влияния перегрева на металлоструктуру и механические свойства материалов были использованы методы теоретического анализа и экспериментального исследования влияния температуры термического воздействия, продолжительности и скорости охлаждения на микроструктуру и механические свойства низколегированных сплавов. стали 12МнНиВР, изучались систематически. В статье механические испытания (испытания на твердость) проводятся для понимания изменений механических свойств, которые будут наблюдаться в металле, подвергающемся воздействию повышенных температур во время пожара. Исследование может предоставить базовые данные для базы данных свойств металлических материалов, пострадавших в результате пожара, и предоставить техническую поддержку в ключевых технологиях оценки целостности пожарных повреждений FFS (Fitness-For-Service).

стали 12МнНиВР, изучались систематически. В статье механические испытания (испытания на твердость) проводятся для понимания изменений механических свойств, которые будут наблюдаться в металле, подвергающемся воздействию повышенных температур во время пожара. Исследование может предоставить базовые данные для базы данных свойств металлических материалов, пострадавших в результате пожара, и предоставить техническую поддержку в ключевых технологиях оценки целостности пожарных повреждений FFS (Fitness-For-Service).

95

Дефекты и частицы в лабораторной горячекатаной стали типа C-Mn-Cr-Nb

Реферат: Методом лабораторной прокатки изучена склонность к растрескиванию литой стали C-Mn-Cr-Nb. Варьируемыми параметрами были температура нагрева (1150-1340°С), а также температура прокатки (950-1150°С). Окончательная микроструктура образцов естественного охлаждения состояла из бейнита, перлита и феррита с различной морфологией и различным вкладом. Температура деформации ниже 1000 °С приводила к неполной рекристаллизации аустенита. Поверхностные трещины возникают преимущественно на границах аустенитных зерен. Размер присутствующих частиц (включений и выделений) варьировал от 10 9от 0540 1 нм до 10 1 мкм. Анализ СЭМ и ЭДС показал, что включения в основном относятся к типу MnS. Анализ ПЭМ подтвердил, что границы зерен не были обогащены какими-либо частицами. Помимо частиц Fe 3 C были обнаружены дискообразные частицы карбида ниобия диаметром около 40 нм и толщиной 10 нм. Эти мелкие частицы не были связаны каким-либо заметным пиннингом дислокаций.

Температура деформации ниже 1000 °С приводила к неполной рекристаллизации аустенита. Поверхностные трещины возникают преимущественно на границах аустенитных зерен. Размер присутствующих частиц (включений и выделений) варьировал от 10 9от 0540 1 нм до 10 1 мкм. Анализ СЭМ и ЭДС показал, что включения в основном относятся к типу MnS. Анализ ПЭМ подтвердил, что границы зерен не были обогащены какими-либо частицами. Помимо частиц Fe 3 C были обнаружены дискообразные частицы карбида ниобия диаметром около 40 нм и толщиной 10 нм. Эти мелкие частицы не были связаны каким-либо заметным пиннингом дислокаций.

221

Ударные и износостойкие свойства однослойных, многослойных и нанокомпозитных покрытий методом физического осаждения из газовой фазы (PVD) на низколегированной стали 42CrMo4, азотированной плазмой

Реферат: В данной работе проведено сравнение свойств ударного износа и износа скольжения твердого PVD однослойного покрытия TiN и Ti(C,N), многослойного (Ti,Al)N и нанокомпозитного покрытия FiVIc® на низколегированной стали 42CrMo4 с плазменным азотированием. . Все исследованные покрытия продемонстрировали относительно высокую ударную стойкость при малом (104) и среднем (105) числе ударов, однако все исследованные покрытия исчезли при большом числе ударов (106). Наибольший износ среди покрытий во время испытания на износ скольжения наблюдался для покрытия (Ti,Al)N, FiVIc® показал наименьший износ; наибольший износ контртела (шарика из закаленной стали) зарегистрирован для покрытия (Ti,Al)N, наименьший – для покрытий FiVIc® и Ti(C,N). Основным механизмом изнашивания покрытий являлись трибооксидирование и мягкое истирание, контртела – пластическая деформация.

. Все исследованные покрытия продемонстрировали относительно высокую ударную стойкость при малом (104) и среднем (105) числе ударов, однако все исследованные покрытия исчезли при большом числе ударов (106). Наибольший износ среди покрытий во время испытания на износ скольжения наблюдался для покрытия (Ti,Al)N, FiVIc® показал наименьший износ; наибольший износ контртела (шарика из закаленной стали) зарегистрирован для покрытия (Ti,Al)N, наименьший – для покрытий FiVIc® и Ti(C,N). Основным механизмом изнашивания покрытий являлись трибооксидирование и мягкое истирание, контртела – пластическая деформация.

223

Влияние РЗ на микроструктуру и механические свойства низколегированной стали

Реферат: Влияние редкоземельного элемента на структуру и механические свойства стали SS400 исследовано металлографическим исследованием, сканирующим электронным микроскопом (СЭМ), испытанием на растяжение и испытание на удар. Результаты показывают, что редкоземельные элементы могут улучшать микроструктуру стали SS400.

7

7 и последующей термообработке

и последующей термообработке