Твердость 45 стали после закалки: 45 50 HRC. – , , . , , .

alexxlab | 15.03.2023 | 0 | Разное

| Марка: 45ХН (заменитель: 40ХН) Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006. Калиброванный пруток: ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный прутов и серебрянка: ГОСТ 14955-77. Полоса ГОСТ 103-2006. Поковки и кованные заготовки: ГОСТ 1133-71, ГОСТ 8479-70. Трубы ОСТ 14-21-77 Класс: Сталь конструкционная легированная Использование в промышленности: коленчатые валы, шатуны, шестерни, шпиндели, муфты, болты и другие ответственные детали. | |||||||||

| Химический состав в % стали 45ХН | ||

| C | 0,41 — 0,49 | |

| Si | 0,17 — 0,37 | |

| Mn | 0,5 — 0,8 | |

| Ni | 1 — 1,4 | |

| S | до 0,035 | |

| P | до 0,035 | |

| Cr | 0,45 — 0,75 | |

| Cu | до 0,3 | |

| Fe | ~96 | |

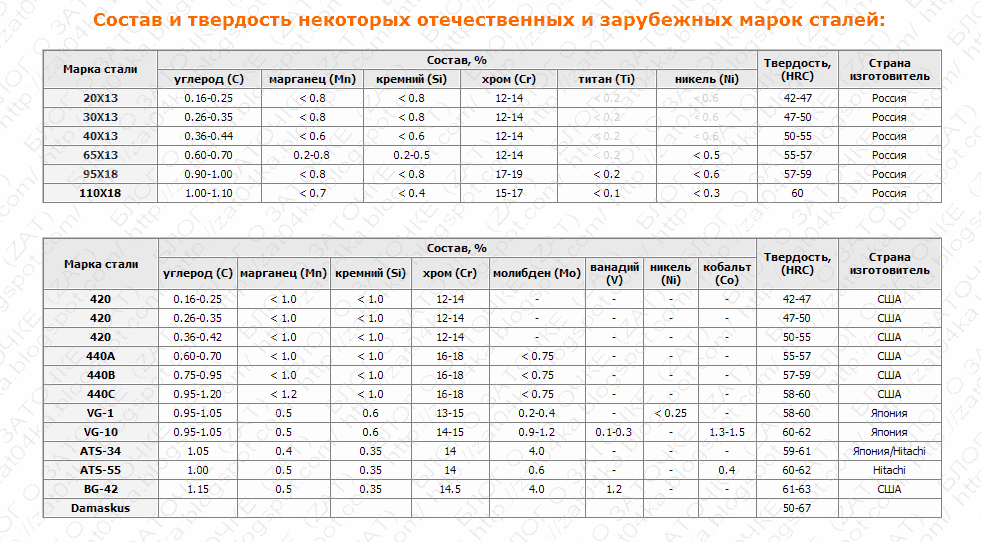

| Зарубежные аналоги марки стали 45ХН | |

| США | 3145 |

| Япония | SNC236 |

| Болгария | 45ChN |

| Польша | 45HN |

| Свойства и полезная информация: |

| Удельный вес: 7820 кг/м3 Термообработка: Закалка и отпуск Твердость материала: HB 10 -1 = 207 МПа Температура критических точек: Ac1 = 750 , Ac3(Acm) = 790 , Mn = 310 Температура ковки, °С: начала 1200, конца 800.  Сечения до 250 мм охлаждаются на воздухе, 251-350 в яме. Сечения до 250 мм охлаждаются на воздухе, 251-350 в яме.Свариваемость материала: трудносвариваемая. Способ сварки: РДС, необходимы подогрев и последующая термообработка. Флокеночувствительность: повышенно чувствительна. Склонность к отпускной хрупкости: склонна. |

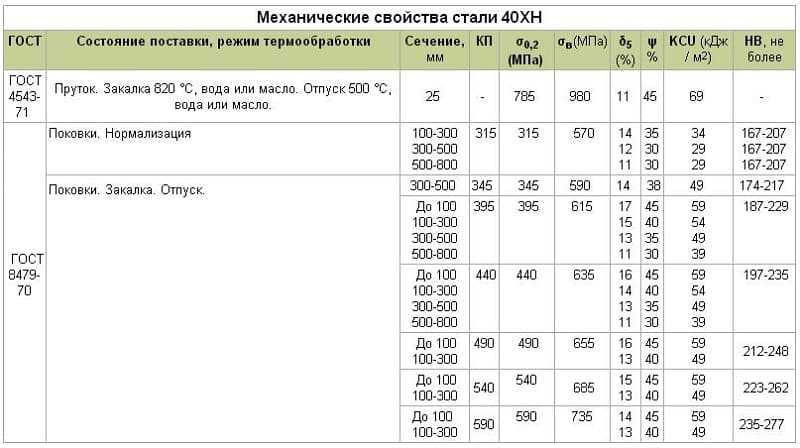

| Механические свойства стали 45ХН | |||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более |

| ГОСТ 4543-71 | Пруток. Закалка 820 °С, вода или масло. Отпуск 530 °С, вода или масло Отпуск 530 °С, вода или масло | 25 | — | 835 | 1030 | 10 | 45 | 69 | — |

| ГОСТ 8479-70 | Поковки. Закалка. Отпуск | До 100 | 590 640 | 590 640 | 735 785 | 14 13 | 45 42 | 59 59 | 235-277 248-293 |

| Твёрдость стали 45ХН после термообработки и закалки ТВЧ | |

| Режимы термообработки | HB (HRC3), не более |

| Цианирование 810-830 °С, масло. Отпуск 200 °С, воздух Закалка ТВЧ 850-870 °С. Отпуск 180-220 °С | Сердцевины 450 Поверхности (59) Сердцевины 300 Поверхности (53-57) |

| Механические свойства стали 45ХН в зависимости от температуры отпуска | |||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | HB |

| Закалка 815 °С, масло | |||||

| 200 300 400 500 600 | 1420 1250 980 750 | 1690 1620 1380 1140 900 | 8 7 10 15 20 | 24 32 40 52 60 | 460 450 380 310 250 |

σ2901,5/100000=207 МПа, σ6501,5/100000=2,0 МПа, σ4254/100000=69 МПа.

| Механические свойства стали 45ХН при повышенных температурах | |||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) |

| Закалка 840 °С, масло. Отпуск 480 °С | |||

| 20 150 290 425 535 | 720 680 670 520 210 | 910 880 — 670 440 | 21 19 27 25 33 |

| Предел выносливости стали 45ХН | ||

| σ-1, МПА | J-1, МПА | Термообработка |

| 594 506 | 892 773 | Закалка 845 °C, вода. Отпуск 480 °C, вода, σ0,2=900 МПа, σв=1150 МПа Отпуск 480 °C, вода, σ0,2=900 МПа, σв=1150 МПаЗакалка 845 °C, вода. Отпуск 590 °C, вода, σ0,2=810 МПа, σв=1010 МПа |

| Прокаливаемость стали 20Х | ||||||||

| Расстояние от торца, мм | Примечание | |||||||

| 3 | 6 | 12 | 18 | 24 | 30 | 36 | 42 | Закалка 845 °С |

| 57,5 | 57,5 | 57 | 56 | 53,5 | 50,5 | 48 | 44,5 | Твердость для полос прокаливаемости, HRC |

| Закалка 830 °С | Критическая твердость, HRCэ | Критический диаметр в масле |

| Отпуск 480 °C Отпуск 370 °C | 32-40 38-47 | 50 50 |

| Физические свойства стали 45ХН | ||||||

| T (Град) | E 10 — 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 7820 | |||||

| 100 | 11. 8 8 | 45 | ||||

| 200 | 12.3 | 43 | ||||

| 300 | 41 | |||||

| 400 | 13.4 | 40 | ||||

Опубликовано: 2010.11.04

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

Термообработка сталей и сплавов

Статьи

Термическая обработка металлов и сплавов

На базе нашей лаборатории открылся цех по термической обработке металлов и сплавов. Поэтому готовы принимать заказы и на эти услуги тоже. В связи с этим, хочется кратко рассказать о том, что же такое термообработка металлических изделий.

Поэтому готовы принимать заказы и на эти услуги тоже. В связи с этим, хочется кратко рассказать о том, что же такое термообработка металлических изделий.

Термообработка позволяет сталям и сплавам проявить свое волшебное свойство – менять механические характеристики, абсолютно не меняясь по химическому составу.

Взять, к примеру, крайне обычную марку – сталь 45. В состоянии поставки твердость данной стали составит 200 HB, а если провести закалку с низким отпуском, то твердость будет более 350 HB.

Рассмотрим основные виды термички стали.

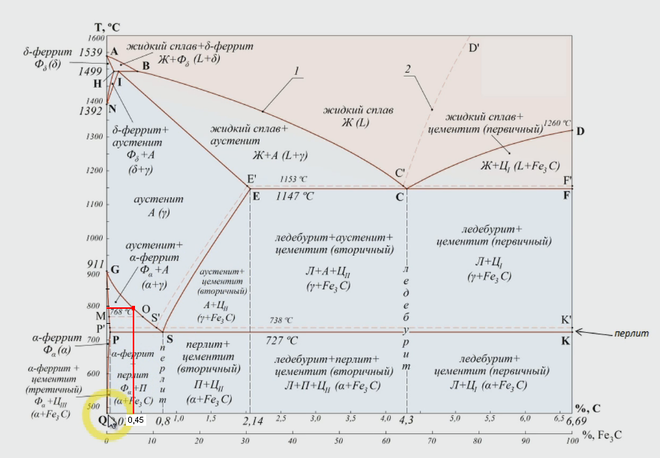

Закалка – нагрев до температуры аустенизации с последующим быстрым охлаждением (вода, масло, соль, полимер). Так как скорость охлаждения высокая, то диффузионное превращение аустенита в феррит становится невозможным – на него просто нет времени. Поэтому атомам приходится перестраиваться из ГЦК-решетки аустенита в ОЦК-решетку феррита не по одному, а целыми кристаллографическими плоскостями. Такое перестроение приводит к увеличению плотности структуры и образованию мартенсита. Мартенсит крайне твердая, но низкопластичная напряженная структура. Твердость мартенсита сильно зависит от количества углерода в стали.

Мартенсит крайне твердая, но низкопластичная напряженная структура. Твердость мартенсита сильно зависит от количества углерода в стали.

Отпуск – всегда следует после закалки и заключается в нагреве ниже температуры аустенизации с дальнейшей выдержкой при данной температуре. Основные виды структуры после отпуска следующие: бейнит, сорбит и тростит. Есть несколько видов отпуска: низкий 220-300 градусов, средний 300-450 и высокий 450-650. Закалка с высоким отпуском называется улучшением стали, после данного вида термической обработки сталь имеет приличную прочность и хорошие ударно-пластические характеристики.

Нормализация – нагрев до температуры аустенизации с последующим охлаждением на воздухе. Некоторые стали, например, быстрорежущие могут закаливаться и на воздухе, их поэтому и называют «самокалы».

Отжиг, наверное, самый простой вид термообработки состоит из нагрева до температуры аустенизации и охлаждение с печью. Низкая скорость охлаждения позволяет спокойно пройти всем диффузионным процессам, металл становится мягким и пластичным, хорошо поддается механической обработке.

Термообрабатывают не только стали, но и разные сплавы. Титановые и алюминиевые сплавы набирают свою прочность в результате старения. Старение, как и отпуск, проводится после закалки при температуре ниже закалочной. Твердость увеличивается в результате выделения мелкодисперсной интерметаллидной фазы.

Завершая статью, предлагаем Вам посмотреть на структуру и твердость прутка из стали 40Х в четырех состояниях: после отжига, после нормализации, после закалки и после отпуска 550 градусов.

<<<предыдущая статья следующая статья>>>

Температура закалки сталиC45 в A3 + (30 ~ 50) ℃, на практике сталь

C45 представляет собой углеродистую сталь, характеристики горячей и холодной обработки хорошие, механические характеристики лучше, низкая цена, широкий источник, поэтому она широко используется .Самой большой слабостью является низкая прокаливаемость, большой размер поперечного сечения и высокие требования к заготовке не подходят.

Температура закалки стали C45 в A3+(30~50) ℃

Обычно берется верхний предел. Высокая температура закалки может увеличить скорость нагрева, снизить окисление поверхности и повысить эффективность. заготовка однородна, ей требуется достаточно времени для изоляции. Если фактическая нагрузка печи велика, необходимо соответствующим образом увеличить время изоляции.

В противном случае из-за неравномерного нагрева может возникнуть явление недостаточной твердости. Однако, если время изоляции слишком велико, также появится размер зерна, серьезные дефекты окисления и обезуглероживания, влияющие на качество закалки.

время нагрева и выдержки следует увеличить на 1/5.

Поскольку прокаливаемость стали C45 низкая, следует использовать скорость охлаждения большим 10% соляным раствором. После того, как заготовка попадет в воду, ее следует тщательно закалить, но не охлаждать. Если заготовка полностью остынет в рассоле, это может привести к ее растрескиванию. Это связано с тем, что когда заготовка охлаждается примерно до 180 ℃, аустенит быстро превращается в мартенсит, что приводит к чрезмерному напряжению тканей. Поэтому.

Это связано с тем, что когда заготовка охлаждается примерно до 180 ℃, аустенит быстро превращается в мартенсит, что приводит к чрезмерному напряжению тканей. Поэтому.

Когда закалочная заготовка быстро охлаждается до температуры региона, следует использовать метод медленного охлаждения. Поскольку температуру воды на выходе трудно понять, необходимо действовать опытным путем, когда тряска заготовки в воде прекращается, вода охлаждение на выходе (например, масляное охлаждение лучше). Кроме того, заготовка в воде не должна быть статической. Он должен соответствовать геометрической форме заготовки, регулярному движению. Статическая охлаждающая среда плюс стационарная заготовка, что приводит к неравномерной твердости, неравномерному напряжению и деформации заготовки, даже растрескиванию.

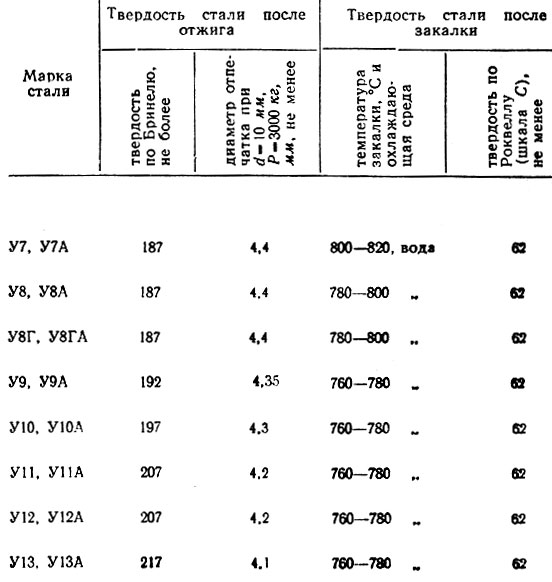

Твердость закаленной стали С45

Твердость закаленных деталей из стали С45 должна достигать hrc56-59, а сечение может быть ниже, но не ниже HRC48, в противном случае это означает, что: заготовка не полностью закалена, состенит и даже феррит может появиться в ткани, которая все еще сохраняется в матрице при отпуске, чтобы достичь цели отпуска. Температура отпуска стали 45 после закалки обычно составляет 560 ~ 600 ℃, а твердость составляет HRC22 ~ 34.

Температура отпуска стали 45 после закалки обычно составляет 560 ~ 600 ℃, а твердость составляет HRC22 ~ 34.

Поскольку целью отпуска является получение всесторонних механических свойств, диапазон твердости относительно широк. Но на чертеже есть запрос на твердость, необходимо отрегулировать температуру отпуска в соответствии с запросом на чертеж, чтобы обеспечить твердость. Если какой-либо вал детали требуют высокой прочности, высоких требований к твердости; и некоторые шестерни с деталями вала со шпоночным пазом, потому что после кондиционирования, а также фрезерования, обработки вставок требования к твердости ниже.

О времени изоляции после отпуска В соответствии с требованиями к твердости и размеру заготовки мы считаем, что твердость после отпуска зависит от температуры отпуска, а время отпуска не имеет значения, но должно быть обратным, как правило, время изоляции отпуска заготовка всегда больше часа.

Обычно используемые легированные отпущенные стали делятся на 4 категории в зависимости от прокаливаемости и прочности:

(1) закаленная сталь с низкой прокаливаемостью;

(2) закаленная отпущенная сталь;

продолжение следует

Какова цель закалки и отпуска стали?

Метод термической обработки с высокотемпературным отпуском после закалки называется закалкой и отпуском. Под высокотемпературным отпуском понимается отпуск при 500-650 ℃. Закалка и отпуск могут значительно изменить свойства и материалы стали, а ее прочность, пластичность и ударная вязкость хорошие, с хорошими комплексными механическими свойствами.

Под высокотемпературным отпуском понимается отпуск при 500-650 ℃. Закалка и отпуск могут значительно изменить свойства и материалы стали, а ее прочность, пластичность и ударная вязкость хорошие, с хорошими комплексными механическими свойствами.

Отпущенный сорбит получают после закалки и отпуска. Отпущенный сорбит представляет собой мартенсит, образовавшийся при отпуске. Его можно различить после увеличения более чем в 500~600 раз под оптическим металлографическим микроскопом. Представляет собой композитную структуру с карбидными (в том числе цементитными) частицами, распределенными в ферритовой матрице. Это также отпускная структура мартенсита, смеси феррита и гранулированного карбида. В это время феррит почти не имеет пересыщения углеродом, а карбид также является стабильным карбидом. Это своего рода сбалансированная ткань при комнатной температуре.

Закаленная и отпущенная сталь включает углеродистую закаленную и отпущенную сталь и легированную закаленную и отпущенную сталь. Будь то углеродистая сталь или легированная сталь, содержание углерода в ней строго контролируется. Если содержание углерода слишком высокое, прочность закаленной и отпущенной заготовки будет высокой, но ударной вязкости будет недостаточно. Если содержание углерода слишком низкое, ударная вязкость улучшается, а прочности недостаточно. Чтобы получить хорошие комплексные характеристики закаленных и отпущенных деталей, содержание углерода обычно контролируется на уровне 0,30 ~ 0,50%.

Будь то углеродистая сталь или легированная сталь, содержание углерода в ней строго контролируется. Если содержание углерода слишком высокое, прочность закаленной и отпущенной заготовки будет высокой, но ударной вязкости будет недостаточно. Если содержание углерода слишком низкое, ударная вязкость улучшается, а прочности недостаточно. Чтобы получить хорошие комплексные характеристики закаленных и отпущенных деталей, содержание углерода обычно контролируется на уровне 0,30 ~ 0,50%.

Во время закалки, отпуска и закалки весь участок заготовки должен быть закален для получения микроструктуры, в которой преобладает мартенсит тонкоигольной закалки. Микроструктура равномерно отпущенного сорбита получена высокотемпературным отпуском. Твердость после закалки должна достигать закалочной твердости материала, а твердость после отпуска должна проверяться в соответствии с требованиями чертежа. Сталь

45 представляет собой среднеуглеродистую конструкционную сталь с хорошей холодной и горячей обрабатываемостью, хорошими механическими свойствами, низкой ценой и широкими источниками, поэтому она широко используется. Его самым большим недостатком является то, что не следует использовать заготовки с низкой прокаливаемостью, большим размером сечения и высокими требованиями.

Его самым большим недостатком является то, что не следует использовать заготовки с низкой прокаливаемостью, большим размером сечения и высокими требованиями.

Температура закалки стали 45 составляет A3+(30~50) ℃. В реальной эксплуатации обычно берется верхний предел. Более высокая температура закалки может ускорить нагрев заготовки, уменьшить окисление поверхности и повысить эффективность работы. Для гомогенизации аустенита заготовки требуется достаточное время выдержки. Если фактическая сумма зарядки велика, необходимо соответствующим образом увеличить время удержания. В противном случае может возникнуть недостаточная твердость из-за неравномерного нагрева. Однако, если время выдержки слишком велико, также будут возникать дефекты крупного зерна и окислительное обезуглероживание, что повлияет на качество закалки. Мы считаем, что если загрузка печи больше, чем предусмотрено в технологическом документе, время нагрева и изоляции должно быть увеличено на 1/5.

Поскольку прокаливаемость стали 45 низкая, следует использовать 10% раствор соли с высокой скоростью охлаждения. После заливки заготовки водой ее следует закалить, но не охлаждать. Если заготовку охладить в рассоле, она может треснуть. Это связано с тем, что при охлаждении заготовки примерно до 180 ℃ аустенит быстро превращается в мартенсит, вызывая чрезмерное структурное напряжение. Поэтому, когда закаленная заготовка быстро охлаждается до этой температурной зоны, следует применять метод медленного охлаждения. Так как температуру воды на выходе трудно контролировать, она должна управляться опытным путем. Когда заготовка в воде перестанет трястись, выходящую воду можно охладить воздухом (лучше масляное охлаждение).

После заливки заготовки водой ее следует закалить, но не охлаждать. Если заготовку охладить в рассоле, она может треснуть. Это связано с тем, что при охлаждении заготовки примерно до 180 ℃ аустенит быстро превращается в мартенсит, вызывая чрезмерное структурное напряжение. Поэтому, когда закаленная заготовка быстро охлаждается до этой температурной зоны, следует применять метод медленного охлаждения. Так как температуру воды на выходе трудно контролировать, она должна управляться опытным путем. Когда заготовка в воде перестанет трястись, выходящую воду можно охладить воздухом (лучше масляное охлаждение).

Кроме того, заготовка должна быть динамичной, а не статической при входе в воду. Он должен двигаться равномерно в соответствии с геометрической формой заготовки. Статическая охлаждающая среда плюс статическая заготовка приведут к неравномерной твердости и напряжению, что приведет к большой деформации и даже растрескиванию заготовки. Твердость деталей из закаленной и отпущенной стали 45 должна достигать HRC56~59, а возможность большого сечения ниже, но не должна быть ниже HRC48.