Твердость алмаза по бринеллю: от чего зависит твердость и прочность камня

alexxlab | 25.06.2023 | 0 | Разное

Твердость алмаза и другие его характеристики

В этой статье:

- Другие характеристики

- Структура кристаллической решетки

Многие знают, что алмаз самый твердый в мире природный материал. Некоторые слышали или, возможно, сталкивались с таким понятием, как алмазное напыление или алмазные головки режущих инструментов. Но что на самом деле представляет собой такое понятие, как твердость алмаза, и с чем она связана?

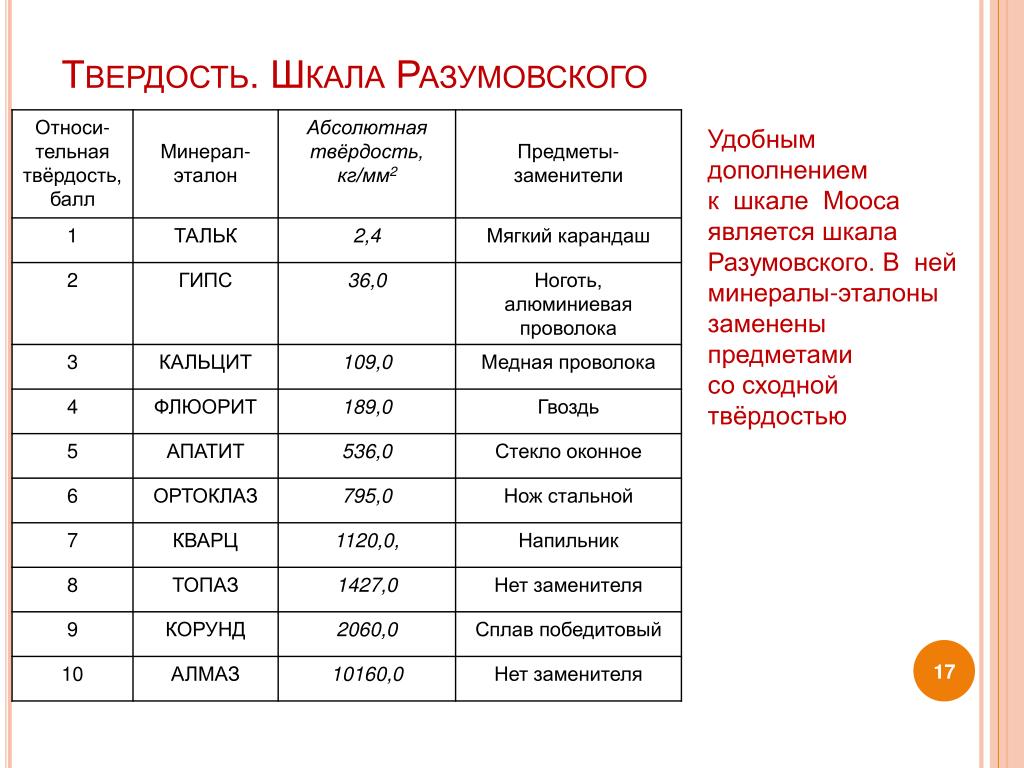

Алмазы

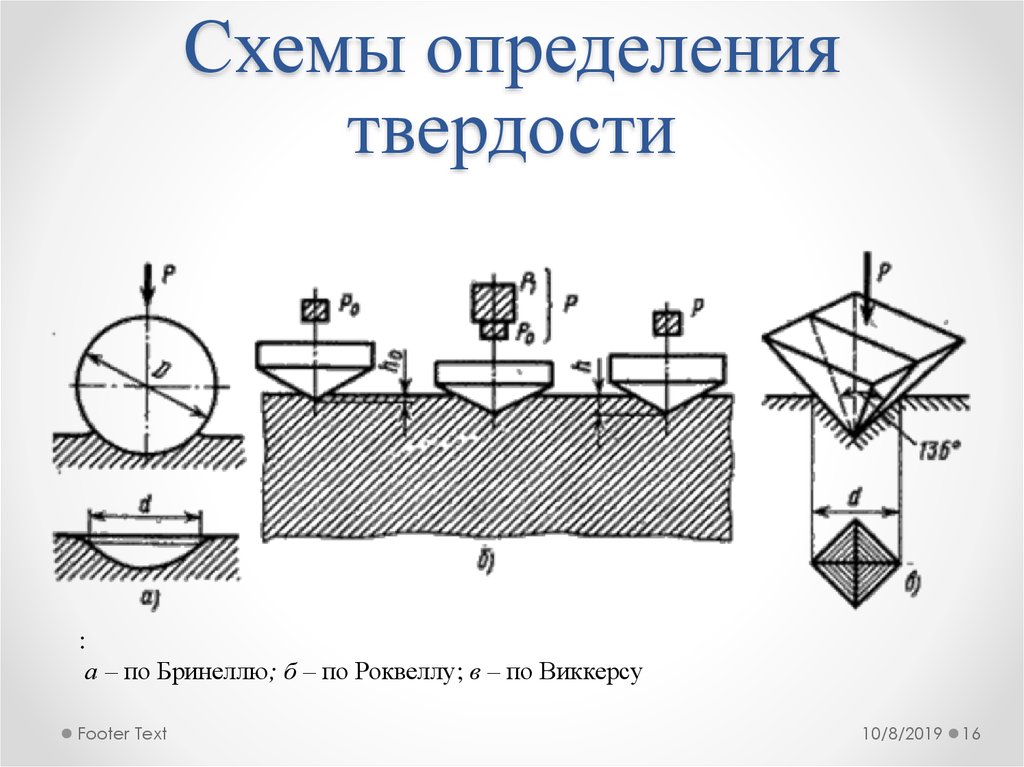

Понятие твердости и ее измерение долгое время оставалось довольно спорным вопросом. Очень долго не могли разработать методику, по которой можно было бы определить количество этого параметра. Пока Моос не придумал измерять этот параметр путем пробы поцарапать один минерал другими минералами. Если один из них поддавался царапанию другим, то ему автоматически присваивалось более низкое значение твердости. Приняв за каждую единицу какой-либо эталон, он разработал собственную шкалу твердости с показателями от 1 до 10.

За 10 баллов отвечала твердость алмаза, эталоном для одного балла твердости стал тальк. Другой распространенный драгоценный камень — корунд, который делится на рубины и сапфиры имеет показатель 9. Таким образом была закреплена такая самая распространенная шкала и соответствующие значения.

Почему алмаз имеет такой высокий показатель твердости? Как оказалось, химическая структура алмаза представляет собой чистый углерод. Тот же самый углерод, который в нормированном состоянии является графитом и твердость по шкале Мооса которого равняется единице.

Почему же тогда они имеют такие разные свойства, если состоят из одного и того же атома? Это происходит за счёт химических связей и строения решетки кристалла. Атомы углерода в этих двух веществах по-разному между собой связаны, что дает разное строение структуры.

Как известно, в природе нет материала, который был бы тверже алмаза. Но недавно учеными было разработано синтетическое вещество, которое, по их заявлению, имеет такой показатель на 58% больше.

Другие характеристики

Если алмаз самый твердый минерал, означает ли это, что если его невозможно сломать? К сожалению, это не так. Дело в том, что в разных направлениях кристалла его твердость неодинакова. На этом свойстве как раз и основана его огранка, шлифовка и распиловка.

Поэтому прочность алмаза невелика, от сильного удара он может расколоться на части. Это несколько ограничивает его применение. Высокая твердость обуславливает его высокую износостойкость и сопротивление стиранию, но не гарантирует, что алмаз не сломается.

Кажется, что если алмаз имеет такую высокую твердость то как минимум должен быть очень плотным. На самом деле его плотность составляет всего около 3,5 грамма на сантиметр кубический. Это в три раза больше, чем воды, но, например, в шесть раз меньше, чем у золота.

Это в три раза больше, чем воды, но, например, в шесть раз меньше, чем у золота.

Тем не менее для камня такая плотность является достаточной, можно даже сказать большой, что также влияет на его прочность. Бриллианты имеют характерный блеск и игру цвета, которые объясняются таким параметром, как показатель преломления. Показатель преломления бриллиантов составляет примерно 2,4, что является наибольшим значением для драгоценного камня. Еще одним важным параметром является дисперсия. Дисперсия представляет собой различие показателей преломления в зависимости от длины волны применяемого освещения.

Шкала Мооса

Чем больше показатель дисперсии, тем сильнее выражена игра цветов. У алмазов этот показатель высокий, что и дает ему уникальное сияние. Сочетание преломления и дисперсии, а также твердости минерала, которая позволяет отполировать его без малейшего изъяна или трещины, составляют вместе тот необходимый набор, который делает этот камень самым дорогим в мире.

Алмаз имеет еще одно интересное свойство — он характеризуется самой высокой теплопроводностью, которая является наибольшей среди всех твердых тел. Это позволяет рассматривать его в качестве перспективного полупроводника для применения в электронике. Однако это возможно только при условии, что научатся синтезировать дешевые алмазы. Кремниевые полупроводники могут работать при температуре до 100 градусов по Цельсия в то время, как микросхема на алмазах будет выдерживать намного большие температуры.

Это позволяет рассматривать его в качестве перспективного полупроводника для применения в электронике. Однако это возможно только при условии, что научатся синтезировать дешевые алмазы. Кремниевые полупроводники могут работать при температуре до 100 градусов по Цельсия в то время, как микросхема на алмазах будет выдерживать намного большие температуры.

Алмаз не растворяется в кислотах и щелочах. Обладает низким коэффициентом трения в воздухе, что происходит за счёт образования пленок абсорбера на поверхности камня. Температура плавления составляет 3500-4000 градусов Цельсия при определенных условиях давления. Если он находится на воздухе при температуре около 860 градусов, начинается процесс горения. Если его нагревать до высокой температуры без доступа кислорода, он переходит в углерод за несколько минут.

Структура кристаллической решетки

В конце XVIII века была обнаружено, из чего состоит алмаз. После этого было сделано огромное количество попыток, чтобы получить его в лабораторных условиях. Для этого были проведены эксперименты с техническими условиями, так как долго не могли понять при каких именно он образуется.

Для этого были проведены эксперименты с техническими условиями, так как долго не могли понять при каких именно он образуется.

Как оказалось, алмаз состоит из атомов углерода, которые соединяются между собой в пространстве в особом порядке. Такой порядок называется кристаллической решеткой. Расположение частиц и тип такой решетки как раз и задают плотность алмаза и его твердость. Каждая ячейка имеет форму куба, поэтому кристаллическая решетка называется кубической.

Атомы расположены в порядке тетраэдра, между которыми действуют ковалентные связи. Каждый атом связан с четырьмя другими и поэтому имеет наивысший возможный показатель валентности для углерода. Последнее приводит к тому, что все связи заняты и не взаимодействуют со сторонними веществами. Именно такой тип решетки и объясняет высокую твердость алмазов.

Ещё известны две разновидности кристаллического вещества, которые состоят из атомов углерода: углерод и лонсдейлит, который был описан выше. Такой минерал встречается в останках метеорита. Графит же можно увидеть на каждом шагу. Отличия в кристаллической решетке между графитом и алмазом приводит к тому, что графит имеет очень мягкую структуру и легко слоится, тогда как алмаз почти ничем нельзя поцарапать.

Графит же можно увидеть на каждом шагу. Отличия в кристаллической решетке между графитом и алмазом приводит к тому, что графит имеет очень мягкую структуру и легко слоится, тогда как алмаз почти ничем нельзя поцарапать.

У графита решетка имеет гексагональный характер. Частицы углерода расположены слоями, дистанция между которыми больше, чем между атомами в одном слое. Это обуславливает такие основные свойства графита, как электропроводность и поглощение света.

Расстояние между атомами кубической решетки алмаза везде имеет одинаковое значение — этим объясняется прозрачность минерала и его способность оказывать сопротивление и не проводить электрический ток. В минерале могут содержаться такие металлы в виде примесей:

- магний;

- алюминий;

- кремний;

- гранит;

- кальций.

Часто встречаются кристаллы с включением воды, углекислоты или других газообразных веществ.

Примеси неравномерно распределяются и больше всего их наблюдается на периферии кристалла.

Благодаря своей прочности, алмаз находит применение не только в ювелирном деле, но и в промышленности. Например, используются в строительстве и когда нужно просверлить что-нибудь или обрезать в сложных конструкциях из бетона и стали. Кроме того, алмазные конструкции используются в ремонте для резки по граниту, мрамору и другим твердым материалам.

Используется минерал в точном приборостроении и для изготовления инструмента начиная от любительских пил и ножниц по металлу, стеклорезов, фрез, шлифовальных кругов и заканчивая инструментами хирурга и космическими носителями.

Строительство тоннелей и прокладка кабелей невозможны без этого материала. Проходческий комбайн, ножи которого покрыты тонким напылением алмазной крошки, применяются там, где невозможно построить туннель другим способом.

В телекоммуникациях и электронике алмаз используют для прохождения сигналов разных частот по одному кабелю. В качестве защитного элемента используется в лабораторном оборудовании для физических и химических научных исследований.

Постоянно ведутся новые разработки возможности получения синтетических алмазов высокого качества и небольшой цены для того, чтобы широко использовать его во всех сферах промышленности. Твердость этого камня также влияет на его высокие показатели износостойкости при использовании в ювелирном деле.

Рекомендуем похожие статьи

Твердость породы – АлтайБурМаш

Существует множество способов измерения твердости камня, и самым простым является способ Мооса.

Немецкий геолог и минералог Фридрих Моос в 1811 году разработал шкалу твердости минералов, которую используют по сей день для экспресс диагностики.

В таблице Мооса приведены эталоны твердости, значения шкалы от 1 до 10 (от талька до алмаза). Твердость минерала в методе Мооса определяется путем царапания, для определения твердости минерала нужно подобрать диапазон царапания, например, если минерал царапается Топазом (8), но не царапается Кварцем (7), то его диапазон твердости от 7 до 8.

| Твердость по Моосу | Эталонный минерал | Изображение |

Твердость по Моосу |

Эталонный минерал | Изображение |

| 1 | Тальк | 6 | Ортоклаз | ||

| 2 | Гипс | 7 | Кварц | ||

| 3 | Кальцит | 8 | |||

|

4 |

Флюорит | 9 | Корунд | ||

| 5 | Апатит | 10 | Алмаз |

Существует более подробная, относительная таблица Мооса:

|

Камень |

Твердость

по Моосу |

Камень |

Твердость по Моосу |

Камень |

Твердость по Моосу |

|

Алмаз |

10 |

Самагдит |

6,5 |

Томсонит |

5-5,5 |

|

Рубин |

9 |

Везувиан |

6,5 |

Титанит |

5-5,5 |

|

Сапфир |

9 |

Силлиманит |

6-7,5 |

Чпатит |

5 |

|

Александрит |

8,5 |

Касситерит |

6-7 |

Аугелит |

5 |

|

Хризоберилл |

8,5 |

Эпидот |

6-7 |

Диоптаз |

5 |

|

Цейлонит |

8 |

Гидденит |

6-7 |

Гемиморфш |

5 |

|

Родицит |

8 |

Кунцит |

6-6,5 |

Смитсонит |

5 |

|

Шпинель |

8 |

Амазонит |

6-6,5 |

Страз |

5 |

|

Таафеит |

8 |

Авантюриновый полевой шпат |

6-6,5 |

Вардит |

5 |

|

Топаз |

8 |

Бенитоит |

6-6,5 |

Кианит |

4,5-7 |

|

ИАГ – гранат (гранатит) |

8 |

Ортоклаз |

6-6,5 |

Апофиллит |

4,5-5 |

|

Аквамарин |

7,5-8 |

Эканит |

6-6,5 |

Шеелит |

4,5-5 |

|

Берилл |

7,5-8 |

Фабулит |

6-6,5 |

Цинкит |

4,5-5 |

|

Ганит |

7,5-8 |

Лабрадор |

6-6,5 |

Колеманит |

4,5 |

|

Пейнит |

7,5-8 |

Лунный камень |

6-6,5 |

Варисцит |

4,5 |

|

Фенакит |

7,5-8 |

Нефрит |

6-6,5 |

Пурпурит |

4,5 |

|

Изумруд |

7,5-8 |

Петалит |

6-6,5 |

Баритокальцит |

4 |

|

Альмандин |

7,5-8 |

Пренит |

6-6,5 |

Флюорит |

4-4,5 |

|

Андалузит |

7,5 |

Пирит |

6-6,5 |

Магнезит |

4 |

|

Эвклаз |

7,5 |

Рутил |

6-6,5 |

Родохрозит |

4 |

|

Гамбергит |

7,5 |

Амблигонит |

6 |

Доломит |

3,5-4,5 |

|

Уваровит |

7,5 |

Битовнит |

6 |

Сидерит |

3,5-4 |

|

Кордиерит |

7-7,5 |

Санидин |

6 |

Арагонит |

3,5-4,5 |

|

Данбурит |

7-7,5 |

Тугтупит |

6 |

Азурит |

3,5-4 |

|

Гроссуляр |

7-7,5 |

Гематит |

5,5-6,5 |

Куприт |

3,5-4 |

|

Пироп |

7-7,5 |

Опал |

5,5-6,5 |

Халькопирит |

3,5-4 |

|

Спессартин |

7-7,5 |

Родонит |

5,5-6,5 |

Малахит |

3,5-4 |

|

Ставролит |

7-7,5 |

Тремолит |

5,5-6,5 |

Сфалерит |

3,5-4 |

|

Турмалин |

7-7,5 |

Актинолит |

5,5-6 |

Церуссит |

3,5 |

|

Аметист |

7 |

Анатаз |

5,5-6 |

Говлит |

3,5 |

|

Авантюрин |

7 |

Бериллонит |

5,5-6 |

Витерит |

3,5 |

|

Горный хрусталь |

7 |

Элеолит |

5,5-6 |

Кораллы |

3-4 |

|

Цитрин |

7 |

Гаюин |

5,5-6 |

Жемчуг |

3-4 |

|

Дюмортьерит |

7 |

Периклаз |

5,5-6 |

Ангидрит |

3-3,5 |

|

Дымчатый кварц (раухтопаз) |

7 |

Псиломелан |

5,5-6 |

Барит |

3 |

|

Розовый кварц |

7 |

Содалит |

5,5 |

Кальцит |

3 |

|

Тигровый глаз |

7 |

Бразилианит |

5,5 |

Курнаковит |

3 |

|

Циркон |

6,5-7,5 |

Хромит |

5,5 |

Вульфенит |

3 |

|

Агат |

6,5-7 |

Энстатит |

5,5 |

Гагат |

2,5-4 |

|

Аксинит |

6,5-7 |

Лейцит |

5,5 |

Крокоит |

2,5-3 |

|

Халцедон |

6,5-7 |

Молдавит |

5,5 |

Гарниерит |

2,5-3,5 |

|

Хлоромеланит |

6,5-7 |

Натролит |

5,5 |

Гейлюссит |

2,5 |

|

Хризотопаз |

6,5-7 |

Виллемит |

5,5 |

Прустит |

2,5 |

|

Демантоид |

6,5-7 |

Скаполит |

5-6,5 |

Серпентин |

2,5 |

|

Окаменелое дерево |

6,5-7 |

Канкринит |

5-6 |

Хризоколла |

2-2,5 |

|

Жадеит |

6,5-7 |

Диопсид |

5-6 |

Слоновая кость |

2-4 |

|

Яшма |

6-7 |

Гиперстен |

5-6 |

Янтарь |

2-3 |

|

Корнерупин |

6,5 |

Ильменит |

5-6 |

Морская пенка (сепиолит) |

2-2,5 |

|

Перидот(хризолит) |

6,5 |

Лазурит |

5-6 |

Алебастр |

2-2,5 |

|

Танзанит |

6,5 |

Танталит |

5-6 |

Улексит |

2 |

|

Галлиант |

6,5 |

Бирюза |

5-6 |

Вивианит |

1,5-3 |

|

Перистерит |

6,5 |

Датолит |

5-5,5 |

Стихтит |

1,5-2,5 |

|

Соссюрит |

6,5 |

Обсидиан |

5-5,5 |

Сера |

1,5-2 |

|

Сингалит |

6,5 |

|

|

|

|

Плюсы метода Мооса в том, что нет необходимости приобретать дорогостоящие оборудование, нет необходимости в лаборатории, метод легок и прост. Минусы в том, что данный метод не точен, он показывает лишь диапазон твердости. Так же есть возможность повредить минерал.

Минусы в том, что данный метод не точен, он показывает лишь диапазон твердости. Так же есть возможность повредить минерал.

Определение твердости по Бринеллю | Struers.com

Struers – Обеспечение уверенности / Знание / Испытание на твердость / Испытание на твердость по Бринеллю (HB)

Испытание на твердость по Бринеллю используется для более крупных образцов материалов с крупнозернистой или неоднородной структурой зерна. На этой странице подробно описан тест на твердость по Бринеллю и дана практическая информация о том, как его применять.

Краткий обзор теста на твердость по Бринеллю:

- Для определения твердости больших образцов

- Требуется оптическое считывание Стандарты

- : ASTM E10, ISO 6506, JIS Z 2243

См. полный ассортимент машин для определения твердости по Бринеллю

См. нашу таблицу преобразования твердости

нашу таблицу преобразования твердости

- Введение

- О

- Приложение

- Оборудование

- Узнать больше

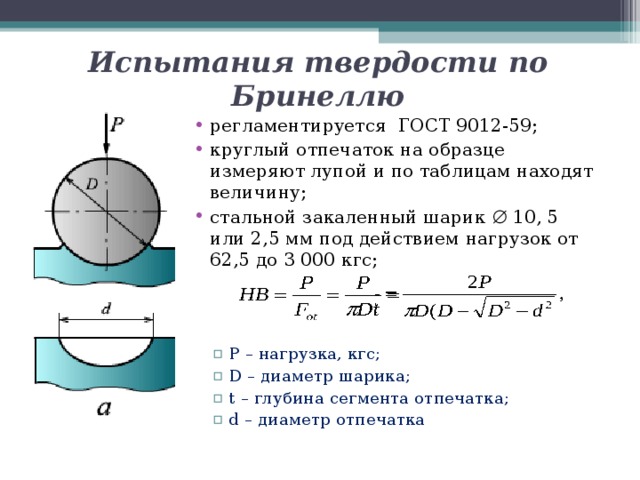

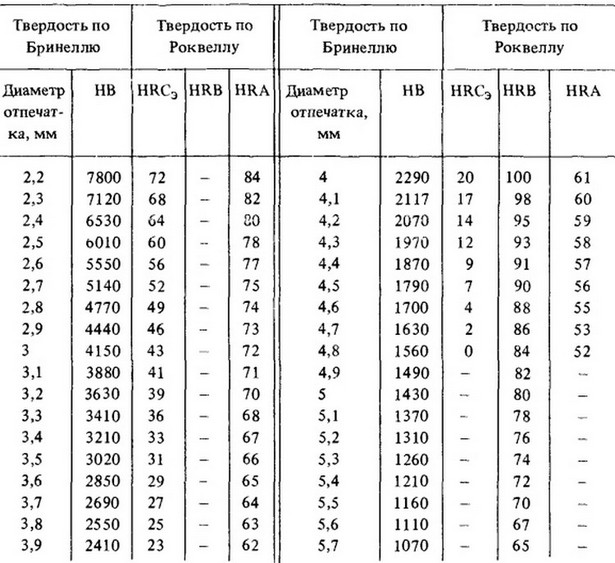

Критерий твердости по Бринеллю был первоначально разработан в конце 1800-х годов шведским инженером с тем же именем. Он хотел найти способ контролировать качество/твердость стали. Его решение состояло в том, чтобы вдавить шарик подшипника железнодорожного колеса в материал, а затем измерить размер следа, который он оставил. Метод оказался надежным и в 1900 официально появился тест на твердость по Бринеллю.

В настоящее время испытание по Бринеллю проводится с использованием прибора для определения твердости по Бринеллю. Машина вдавливает шарик из карбида вольфрама в образец, а затем оптически измеряет диаметр отпечатка.

Машина вдавливает шарик из карбида вольфрама в образец, а затем оптически измеряет диаметр отпечатка.

- Размеры индентора: 1, 2,5, 5 и 10 мм

- Нагрузки: от 1 кгс до 3000 кгс

- Максимальная твердость: 650 HBW

Испытание на твердость больших образцов

Поскольку тест на твердость по Бринеллю (HBW) оставляет относительно большое впечатление, тест на твердость по Бринеллю лучше подходит для более крупных образцов с крупнозернистой или неоднородной структурой зерна, таких как отливки и поковки.

Полезно знать

HBW расшифровывается как Hardness Brinell Wolfram carbide. Карбид вольфрама (= карбид вольфрама) подчеркивает, что новые стандарты Бринелля требуют использования шариков из карбида вольфрама, в отличие от ранее использовавшихся (более мягких) стальных шариков (HBS). Значения будут отличаться при более высокой твердости.

ПРИМЕНЕНИЕ ТЕСТА ТВЕРДОСТИ ПО БРИНЕЛЛЮ

Перед проведением испытания на твердость по Бринеллю необходимо подготовить поверхность испытуемого материала.

Подготовка поверхности

Перед помещением образца материала в установку для определения твердости по Бринеллю он должен быть:

- Механически обработанный

- Земля

- Притертый

- Полированный

Нагрузки

- Время вдавливания: 10-15 секунд

- Толщина образца ASTM: не менее 10-кратной глубины вдавливания

- Толщина образца ISO: как минимум в 8 раз больше глубины вдавливания

Наиболее распространенные методы определения твердости по Бринеллю

Существует ряд распространенных методов определения твердости по Бринеллю с соответствующими материалами и диапазонами твердости. Большинство методов испытаний можно выполнять на любой машине для определения твердости по Бринеллю.

Методы Бринелля обычно делятся на четыре подгруппы (HB30, HB10, HB5, HB2.5), каждая из которых подходит для разных групп материалов.

- Каждая подгруппа имеет одинаковое отношение силы к диаметру (F/D 2 )

- Измеренная твердость по Бринеллю может сравниваться только в пределах отдельных подгрупп

* Материалы, указанные в таблице, являются только примерами типичных материалов.

Пояснение

- HBW 2,5/187,5: Шар из карбида вольфрама по Бринеллю 2,5 мм и нагрузка 187,5 кгс.

- HBW 5/750: Шар из карбида вольфрама по Бринеллю 5,0 мм и нагрузка 750 кгс.

МАШИНЫ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО БРИНЕЛЛЮ (УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ)

Определение твердости является ключевым в большинстве процедур контроля качества. Вот почему мы предлагаем полный спектр машин и принадлежностей для определения твердости по Бринеллю.

Все наши устройства для определения твердости по Бринеллю предназначены для обеспечения долговременной работы, которой славится компания Struers.

Duramin-4: Ручная машина для определения микро- и микро/макротвердости

Диапазоны нагрузок: 10 гс – 2 кгс и 1 кгс – 62,5 кгс

Duramin-40: Полуавтоматическая и полностью автоматическая машина для микро/макроизмерения твердости

Диапазоны нагрузок: 10 гс – 10 кгс, 10 гс – 31,25 кгс и 1 гс – 62,5 кгс

Duramin-100: полностью автоматическая микро/макро/универсальная твердомерная машина

Диапазоны нагрузок: 10 гс – 62,5 кгс, 10 гс – 150 кгс, 10 гс – 250 кгс

Duramin-600: Полуавтоматический универсальный твердомер

Диапазоны нагрузок: 1 – 250 кгс, 3 – 750 кгс, 5 – 3000 кгс

Duramin-650: полуавтоматический и полностью автоматический универсальный твердомер

Диапазоны нагрузки: 1 – 250 кгс, 3 – 750 кгс, 5 – 3000 кгс

Duramin-3000: Специализированная машина для определения твердости по Бринеллю

Диапазон нагрузки: 62,5 – 3000 кгс

Ознакомьтесь с полным ассортиментом твердомеров Duramin

УЗНАТЬ БОЛЬШЕ В ИЗМЕРЕНИЯХ ТВЕРДОСТИ

Если вы хотите узнать больше о методах определения твердости металлических и других материалов, включая полное определение определения твердости, различные области применения испытаний на твердость и способы подготовки к испытаниям на твердость, загрузите нашу Ресурсы.

Найдите все, что вам нужно знать об измерении твердости

Загрузите наши указания по применению измерения твердости

Хелле Михаэльсен

Global Business Solution & Application Manager

Struers Aps.

Баллеруп, Дания

Контакт

Биргитте Нильсен

Металлограф,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Мария Линдегрен

Кандидат наук. в области обработки металлов давлением,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Олафур Олафссон

Кандидат технических наук, инженер-механик,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Фарук Музафер

Специалист по применению

Struers ApS

Баллеруп, Дания

Контакт

Мэтью Кодуэлл

Руководитель лаборатории

Struers Ltd.

Rotherham, UK

Контакт

Хольгер Шнарр

Степень доктора технических наук и степень инженера в области материаловедения,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Ульрих Зетцер

Инженер-материаловед, степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Римский герундий

Степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Кэролайн Муссу

Руководитель лаборатории

Struers SAS

Шампиньи-сюр-Марн, Франция

Контакт

Кристиан Вегерски

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Марко Карузо

Металлограф,

Специалист по применению

Struers S. A.S.

A.S.

Арезе, Италия

Контакт

Генри Удомон

Applications Manager

Struers Inc.

Кливленд, Огайо, США

Контакт

Келси Торболи

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Брайан Джонс

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Сюпин Цзян

к.т.н., магистр наук. в области материаловедения и инженерии,

Менеджер по применению и лаборатории

Struers Ltd.

Шанхай, Китай

Контакт

Райан Яо

Специалист по применению

Struers Ltd

Шанхай, Китай

Контакт

Киничи Исикава

г-жа К. Кандидат промышленных наук,

Специалист по применению

Struers KK

Токио, Япония

Контакт

Юя Хаякава

Магистр наук в области материаловедения и инженерии,

специалист по применению

Struers K. K

K

Токио, Япония

Контакт

Кенни Лим

Специалист по применению

Struers Singapore

Сингапур, Сингапур

Контакт

Методы определения твердости: Роквелл, Бринелль и микротвердость

Технический Артикул

28.07.17

| 5 минут чтения

Термическая обработка превратилась в очень сложный и точный процесс, улучшающий характеристики металлических деталей. Важнейшим компонентом качественной термообработки является использование правильного метода определения твердости, чтобы показать производителям, что их детали соответствуют проектным требованиям.

Методы определения твердости различаются в зависимости от выбранного материала и термической обработки. Важно, чтобы инженеры правильно указали методы определения твердости, чтобы обеспечить своевременную термообработку и избежать дорогостоящих задержек. Общие методы определения твердости представлены ниже.

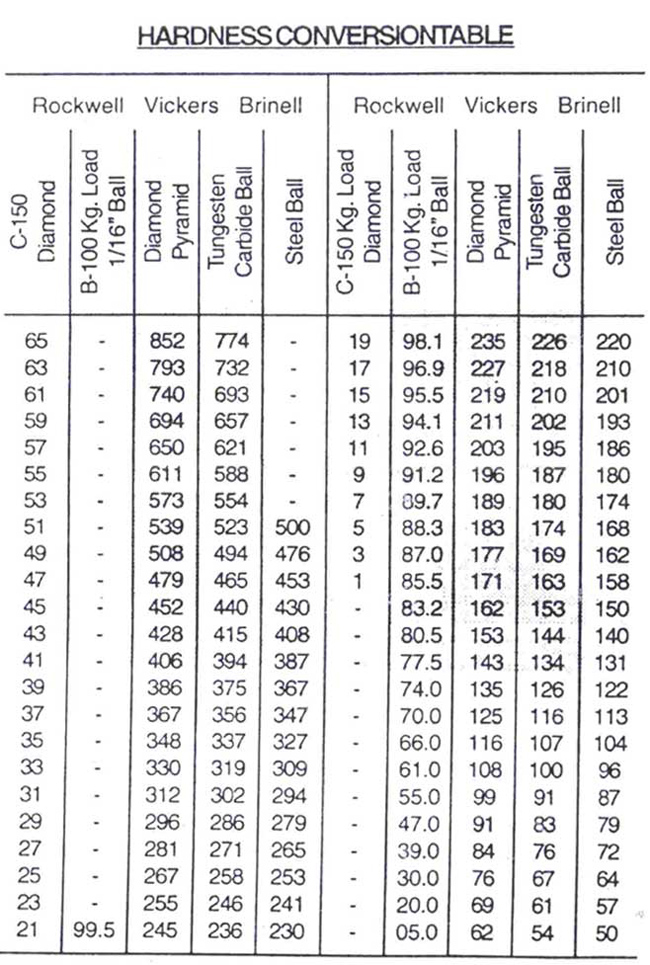

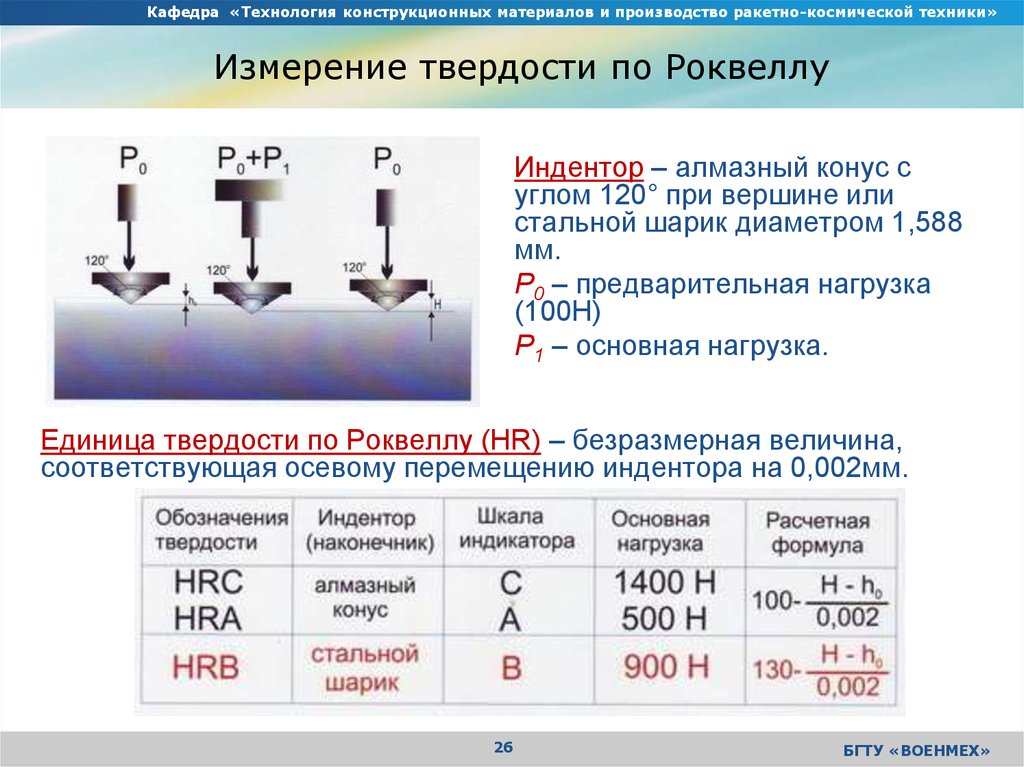

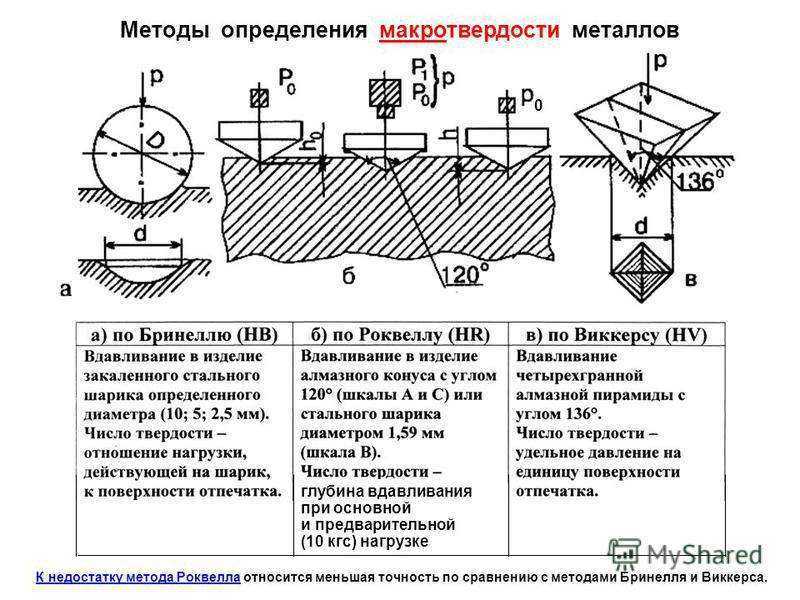

Твердость по Роквеллу

Этот метод проверяет твердость стальных деталей путем приложения нагрузки к деталям с помощью шарика из карбида вольфрама или сфероконического алмазного индентора. Поверхность для испытаний детали и посадочная поверхность должны быть должным образом подготовлены перед испытанием. Неадекватная подготовка поверхности может привести к неудачным испытаниям или ложным показаниям.

После подготовки поверхности к индентору прикладывается небольшая нагрузка (обычно 3 или 5 кгс) для обнуления испытательной машины. Затем прикладывается большая нагрузка (от 15 до 150 кг в зависимости от материала и его прочности) и удерживается в течение определенного периода времени.

Расстояние, пройденное индентором вниз от приложения легкой нагрузки до снятия тяжелой нагрузки, записывается и используется для расчета твердости.

Твердость по Роквеллу определяется путем измерения расстояния, пройденного индентором при приложении большой нагрузки к термообработанной детали.

Варианты процедуры определения твердости по Роквеллу используются в зависимости от материала и прочности детали. Наиболее распространенные варианты Rockwell включают:

- HRC — известный как «Rockwell C», в этом методе через алмаз прикладывается нагрузка 150 кгс. Он чаще всего используется на сталях, которые подвергаются сквозной закалке для повышения прочности. Детали, обычно проверяемые этим методом, включают гайки и болты, ручные инструменты, пряжки ремней безопасности, цепи, пружины, оси, подшипники и лезвия.

- HR15N — этот метод известен как «Rockwell 15N». Относительно легкая нагрузка в 15 кгс прикладывается к поверхностно-упрочненным деталям, обработанным для достижения минимальной эффективной глубины 0,007 дюйма или общей толщины 0,012 дюйма. Другие варианты Rockwell (HR30N и HR45N) применяют несколько более высокие нагрузки к деталям с постепенно увеличивающимися минимальными эффективными или общими случаями.

- HRBW – «Rockwell B» использует шарик из карбида вольфрама.

Он обычно используется для «мягких» деталей, таких как аустенитные нержавеющие стали, и для отожженных деталей.

Он обычно используется для «мягких» деталей, таких как аустенитные нержавеющие стали, и для отожженных деталей.

Инженеры, которые хотят узнать больше о тестировании по методу Роквелла, должны прочитать ASTM E18.

Твердость по Бринеллю

В этом методе к деталям прикладывают относительно высокие нагрузки с помощью шарика из карбида вольфрама. В отличие от теста Роквелла, тест Бринелля измеряет диаметр вмятины, сделанной шариком, а не глубину. Шар диаметром 10 мм с приложенной нагрузкой 3000 кгс чаще всего используется для испытаний по Бринеллю.

Тесты по Бринеллю идеально подходят для отливок и поковок, которые могут иметь шероховатую поверхность или иметь некоторые химические изменения. Поскольку шарик для вдавливания намного больше, чем при других методах испытаний, значения твердости, полученные в результате испытания, обеспечивают более репрезентативную среднюю твердость детали. Дополнительную информацию о тестировании по Бринеллю можно найти в ASTM E10.

Испытания на микротвердость

При испытаниях на микротвердость применяются значительно более легкие нагрузки по сравнению с другими методами. Для этих испытаний используются алмазы с точной огранкой, которые чаще всего измеряют твердость в небольших локализованных областях деталей. Испытания на микротвердость лучше всего использовать для определения глубины корпуса упрочненных деталей.

Два типа алмазов используются для определения микротвердости. Алмазы Виккерс пирамидальной формы обычно используются в Европе и Азии. Алмазы Кнупа, имеющие форму пирамиды, но с двумя удлиненными ножками, исторически были более распространены в США.

Также очень важно указать правильную нагрузку для испытаний по Кнупу, поскольку слишком малая нагрузка может привести к ложно завышенным показаниям твердости. Для испытаний по Виккерсу слишком малые нагрузки создают слишком маленькие углубления на детали, что приводит к неточным показаниям твердости. С другой стороны, слишком тяжелые грузы могут полностью пробить корпус, лишив возможности получить точное значение твердости. Точные спецификации, включающие соответствующий метод испытаний и диапазон твердости, ограничивают потенциальную ошибку и обеспечивают эффективную термообработку. Обратитесь к ASTM E384 для получения дополнительной информации.

Точные спецификации, включающие соответствующий метод испытаний и диапазон твердости, ограничивают потенциальную ошибку и обеспечивают эффективную термообработку. Обратитесь к ASTM E384 для получения дополнительной информации.

Методы определения твердости имеют значение для производителей

Хорошие спецификации указывают место испытания детали, если определенное место важно для применения детали. Они также указывают правильную шкалу и называют правильную нагрузку и тестовую среду, которые следует использовать.

Возможно, самое главное, чтобы характеристики были реалистичными. Комбинации деталей и материалов могут привести к разным значениям твердости в разных областях. Хорошие характеристики указывают на достижимые диапазоны твердости, которые дают специалистам по термообработке передышку, необходимую им для работы с различиями в материалах или различиями в оборудовании.

Понимание методов определения твердости позволяет производителям составлять четкие и точные спецификации и устранять задержки, вызванные предоставлением слишком малой информации.

Он обычно используется для «мягких» деталей, таких как аустенитные нержавеющие стали, и для отожженных деталей.

Он обычно используется для «мягких» деталей, таких как аустенитные нержавеющие стали, и для отожженных деталей.