Твердость алмаза по роквеллу: от чего зависит твердость и прочность камня

alexxlab | 01.01.1996 | 0 | Разное

Измерение твердости по Роквеллу HRC: методика, единицы измерения

Многие знают, что алмаз самый твердый в мире природный материал. Некоторые слышали или, возможно, сталкивались с таким понятием, как алмазное напыление или алмазные головки режущих инструментов. Но что на самом деле представляет собой такое понятие, как твердость алмаза, и с чем она связана?

Алмазы

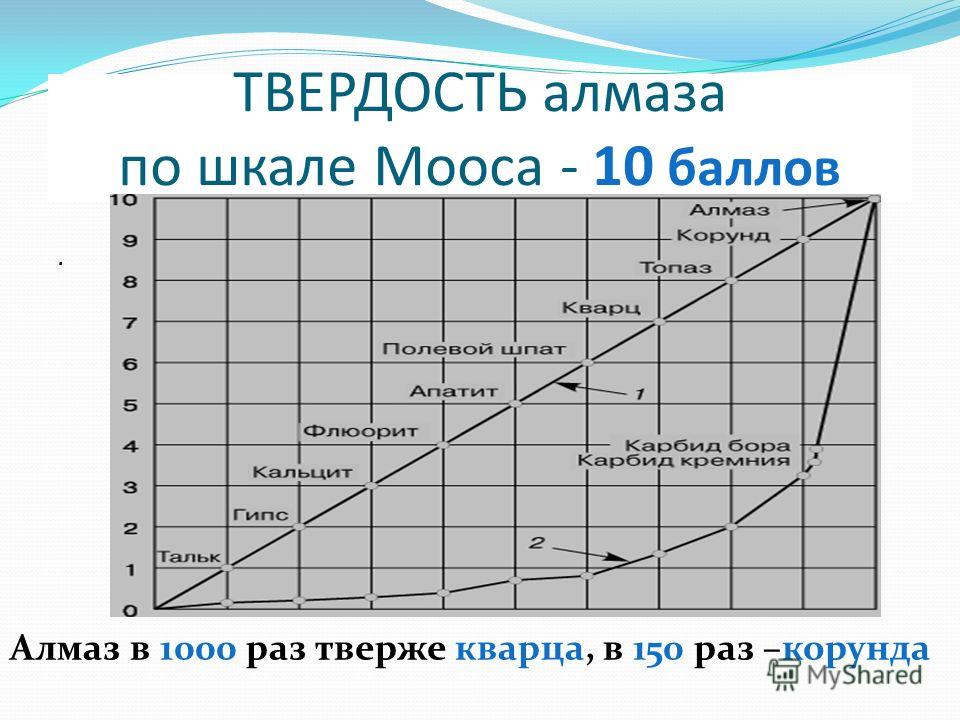

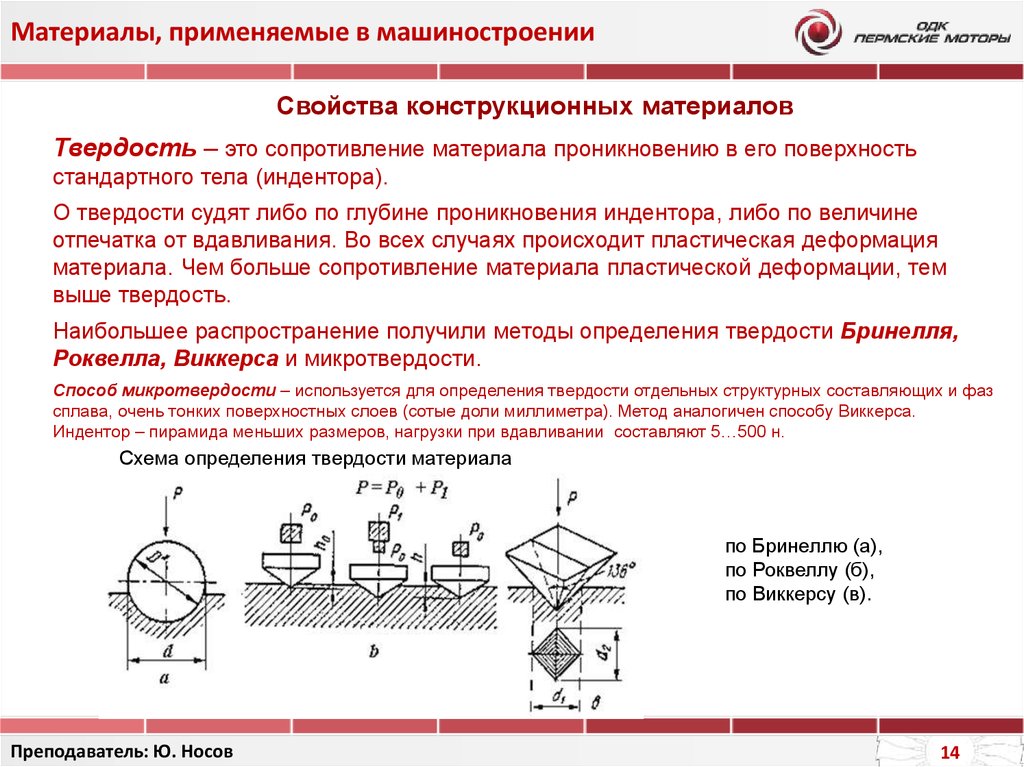

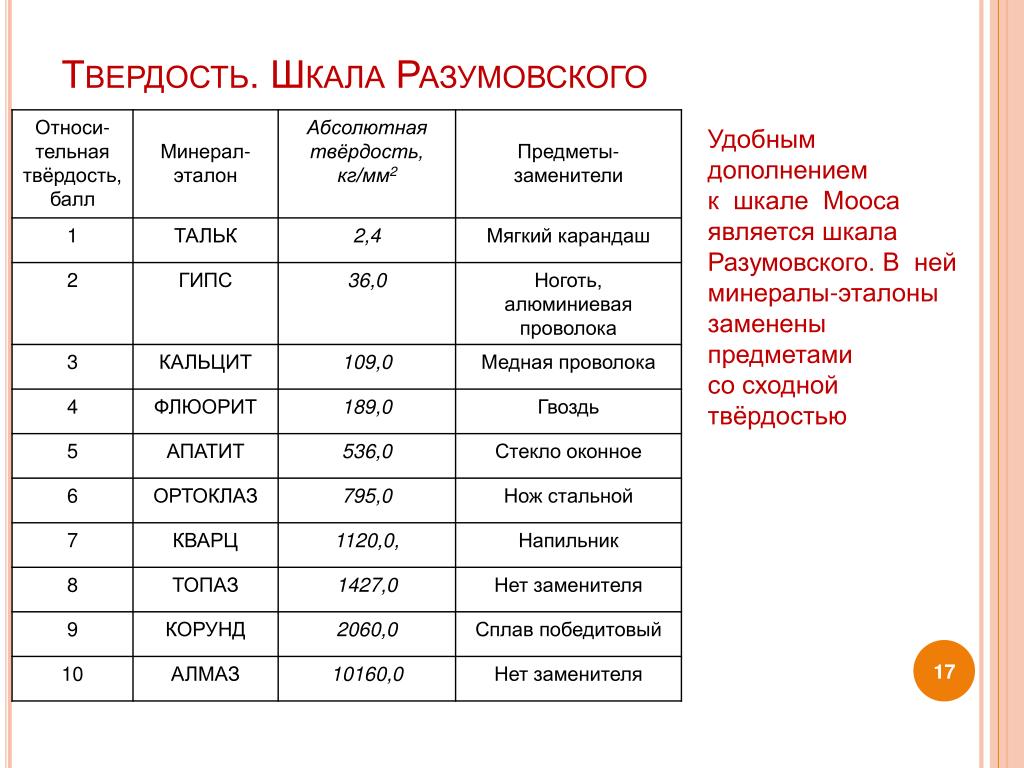

Понятие твердости и ее измерение долгое время оставалось довольно спорным вопросом. Очень долго не могли разработать методику, по которой можно было бы определить количество этого параметра. Пока Моос не придумал измерять этот параметр путем пробы поцарапать один минерал другими минералами. Если один из них поддавался царапанию другим, то ему автоматически присваивалось более низкое значение твердости. Приняв за каждую единицу какой-либо эталон, он разработал собственную шкалу твердости с показателями от 1 до 10.

За 10 баллов отвечала твердость алмаза, эталоном для одного балла твердости стал тальк. Другой распространенный драгоценный камень — корунд, который делится на рубины и сапфиры имеет показатель 9. Таким образом была закреплена такая самая распространенная шкала и соответствующие значения.

Другой распространенный драгоценный камень — корунд, который делится на рубины и сапфиры имеет показатель 9. Таким образом была закреплена такая самая распространенная шкала и соответствующие значения.

Почему алмаз имеет такой высокий показатель твердости? Как оказалось, химическая структура алмаза представляет собой чистый углерод. Тот же самый углерод, который в нормированном состоянии является графитом и твердость по шкале Мооса которого равняется единице.

Почему же тогда они имеют такие разные свойства, если состоят из одного и того же атома? Это происходит за счёт химических связей и строения решетки кристалла. Атомы углерода в этих двух веществах по-разному между собой связаны, что дает разное строение структуры.

Как известно, в природе нет материала, который был бы тверже алмаза. Но недавно учеными было разработано синтетическое вещество, которое, по их заявлению, имеет такой показатель на 58% больше. Это вещество получило название лонсдейлит. Лонсдейлит может выдержать давление, которое на 55 ГПа превышает давление, которое может выдержать самый твердый алмаз. Его использование практически невозможно из-за высокой стоимости. В применении такого материала особой необходимости нет.

Его использование практически невозможно из-за высокой стоимости. В применении такого материала особой необходимости нет.

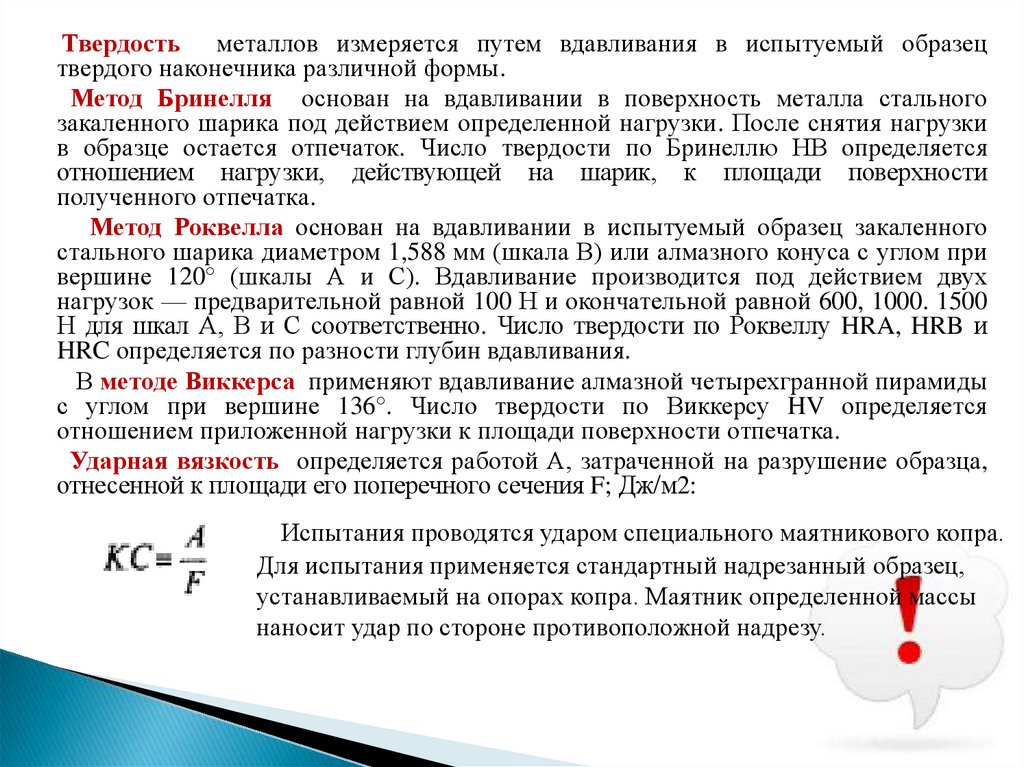

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются.

Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

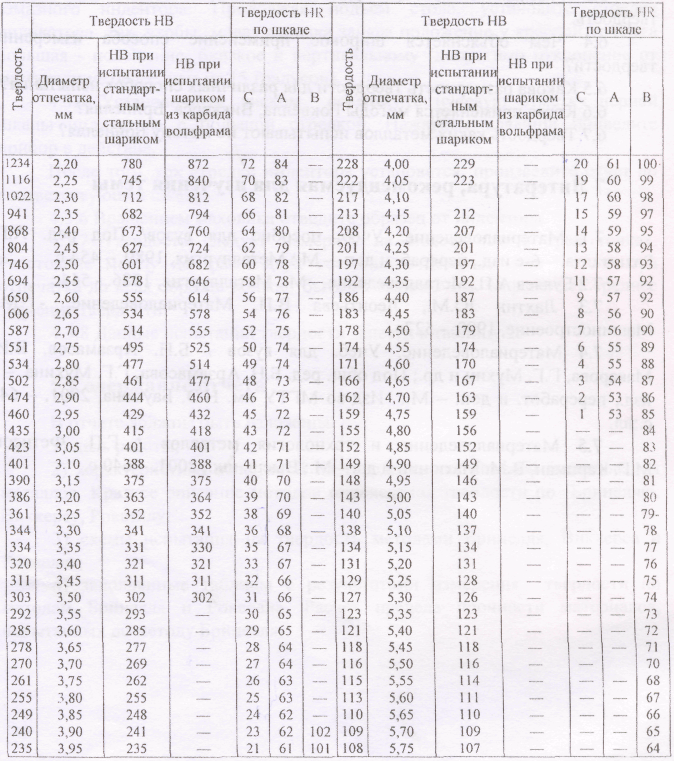

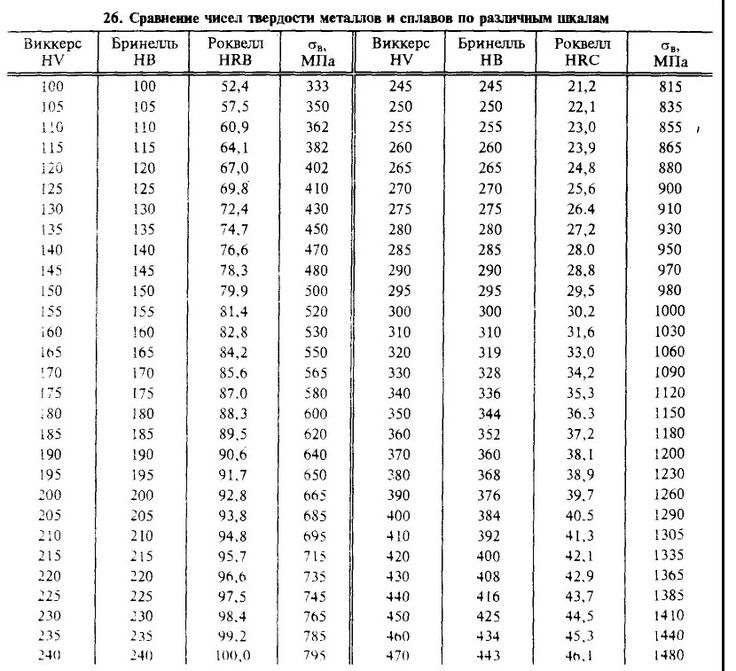

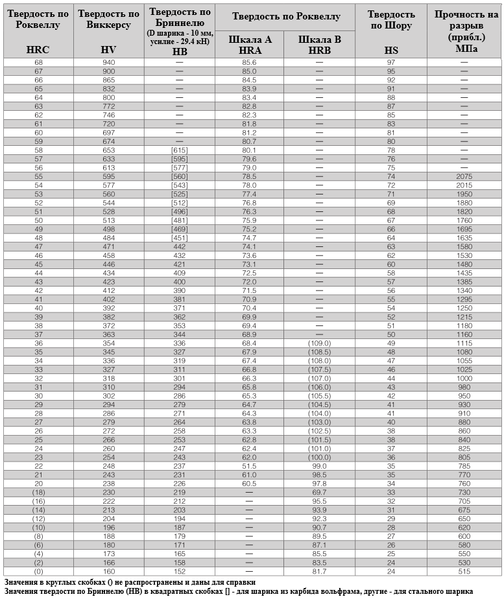

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Скачать ГОСТ 9013-59

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора.

При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными. - У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

Твердомер Роквелла

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Выбирая нож: что такое HRC и какой его оптимальный показатель?

Приветствую тебя, заглянувший. Выбирая нож в сети и рассматривая множество понравившихся моделей можно заметить не только внешние отличия, но и различные показатели характеристик. На счет длинны клинка и материала рукояти всё предельно ясно, но среди списка технических характеристик (ТХ) можно встретить не совсем и не всем понятное обозначение — HRC.

Ножеманы вероятно знакомы с таким обозначением, но у некоторых обывателей, да и у людей увлеченных ножами зачастую возникает недопонимание данной характеристики.

Что такое HRC?

HRC — это обозначение меры твердости стали, в случае с ножом — твердости стали клинка. Зачастую, в характеристиках ножа мы видим «Твердость стали клинка: 59-60 HRC;

- Где 59-60

количественная величина (показатель) твердости. - HR

— метод измерения твердости — а именно (Hard Rocwel) способ который изобрел Стэнли Роквелл ещё в 1908 году.

- С

— шкала прибора по которой измеряется твердость стали (всего их 11).

Самым важным процессом в изготовлении ножа является термообработка стали. Единственным намеком на итоги этой обработки является показатель твердости, т.е простыми словами, производитель не дает не каких данных по свойству стали после ее термообработки — кроме ее твердости.

Таким образом, при выборе ножа остается отталкиваться от твердости клинка. Но не стоит забывать что твёрдость – это не прочность ножа.

Твердость стали это только одна из прочностных характеристик стали.

Какой показатель твердости выбрать?

Придя в магазин вы не сможете опытным путем проверить пластичность клинка и его способность удерживать первичную и вторичную остроту. Если уж говорить очень просто то чем выше твердость, тем клинок более хрупкий, но будет дольше сохранять остроту клинка, и собственно наоборот.

Данное соотношение является условным, так как на данный момент существуют сплавы которые обладают высокой твердостью и максимальной пластичностью.

Погоня за большой твердостью сулит затратами на заточку, так как заточить правильно

в домашних условиях клинок твердостью в 65 HRC будет весьма проблематично не имея опыта и спец. абразивов.

Обычный кухонный нож, который есть у каждого — тот, самый невзрачный ещё времен СССР, зачатую имеет твердость от 30 до 50 HRC. Поправив кромку парой движений на камне, нож уже режет продукты весьма приемлемо, а порезаться им не получиться. При разделки курицы, попав на кость, РК такого ножа скорее замнется, а вот имея твердость более 60 HRC, при таком инциденте повышается шанс скола или выкрашивания режущей кромки.

В качестве итога хочется отметить, что к приобретению ножа с твердостью более 60 HRC нужно подходить весьма осознанно. В то время как клинок твердостью 58 HRC будет золотой серединой для оптимального выполнения ежедневных задач как на кухне так и в походе.

Твердость алмаза и другие его характеристики

В этой статье:

- Другие характеристики

- Структура кристаллической решетки

Многие знают, что алмаз самый твердый в мире природный материал. Некоторые слышали или, возможно, сталкивались с таким понятием, как алмазное напыление или алмазные головки режущих инструментов. Но что на самом деле представляет собой такое понятие, как твердость алмаза, и с чем она связана?

Некоторые слышали или, возможно, сталкивались с таким понятием, как алмазное напыление или алмазные головки режущих инструментов. Но что на самом деле представляет собой такое понятие, как твердость алмаза, и с чем она связана?

Алмазы

Понятие твердости и ее измерение долгое время оставалось довольно спорным вопросом. Очень долго не могли разработать методику, по которой можно было бы определить количество этого параметра. Пока Моос не придумал измерять этот параметр путем пробы поцарапать один минерал другими минералами. Если один из них поддавался царапанию другим, то ему автоматически присваивалось более низкое значение твердости. Приняв за каждую единицу какой-либо эталон, он разработал собственную шкалу твердости с показателями от 1 до 10.

За 10 баллов отвечала твердость алмаза, эталоном для одного балла твердости стал тальк. Другой распространенный драгоценный камень — корунд, который делится на рубины и сапфиры имеет показатель 9. Таким образом была закреплена такая самая распространенная шкала и соответствующие значения.

Почему алмаз имеет такой высокий показатель твердости? Как оказалось, химическая структура алмаза представляет собой чистый углерод. Тот же самый углерод, который в нормированном состоянии является графитом и твердость по шкале Мооса которого равняется единице.

Почему же тогда они имеют такие разные свойства, если состоят из одного и того же атома? Это происходит за счёт химических связей и строения решетки кристалла. Атомы углерода в этих двух веществах по-разному между собой связаны, что дает разное строение структуры.

Как известно, в природе нет материала, который был бы тверже алмаза. Но недавно учеными было разработано синтетическое вещество, которое, по их заявлению, имеет такой показатель на 58% больше. Это вещество получило название лонсдейлит. Лонсдейлит может выдержать давление, которое на 55 ГПа превышает давление, которое может выдержать самый твердый алмаз. Его использование практически невозможно из-за высокой стоимости. В применении такого материала особой необходимости нет.

Другие характеристики

Если алмаз самый твердый минерал, означает ли это, что если его невозможно сломать? К сожалению, это не так. Дело в том, что в разных направлениях кристалла его твердость неодинакова. На этом свойстве как раз и основана его огранка, шлифовка и распиловка.

Поэтому прочность алмаза невелика, от сильного удара он может расколоться на части. Это несколько ограничивает его применение. Высокая твердость обуславливает его высокую износостойкость и сопротивление стиранию, но не гарантирует, что алмаз не сломается.

Кажется, что если алмаз имеет такую высокую твердость то как минимум должен быть очень плотным. На самом деле его плотность составляет всего около 3,5 грамма на сантиметр кубический. Это в три раза больше, чем воды, но, например, в шесть раз меньше, чем у золота.

Тем не менее для камня такая плотность является достаточной, можно даже сказать большой, что также влияет на его прочность. Бриллианты имеют характерный блеск и игру цвета, которые объясняются таким параметром, как показатель преломления. Показатель преломления бриллиантов составляет примерно 2,4, что является наибольшим значением для драгоценного камня. Еще одним важным параметром является дисперсия. Дисперсия представляет собой различие показателей преломления в зависимости от длины волны применяемого освещения.

Показатель преломления бриллиантов составляет примерно 2,4, что является наибольшим значением для драгоценного камня. Еще одним важным параметром является дисперсия. Дисперсия представляет собой различие показателей преломления в зависимости от длины волны применяемого освещения.

Шкала Мооса

Чем больше показатель дисперсии, тем сильнее выражена игра цветов. У алмазов этот показатель высокий, что и дает ему уникальное сияние. Сочетание преломления и дисперсии, а также твердости минерала, которая позволяет отполировать его без малейшего изъяна или трещины, составляют вместе тот необходимый набор, который делает этот камень самым дорогим в мире.

Алмаз имеет еще одно интересное свойство — он характеризуется самой высокой теплопроводностью, которая является наибольшей среди всех твердых тел. Это позволяет рассматривать его в качестве перспективного полупроводника для применения в электронике. Однако это возможно только при условии, что научатся синтезировать дешевые алмазы. Кремниевые полупроводники могут работать при температуре до 100 градусов по Цельсия в то время, как микросхема на алмазах будет выдерживать намного большие температуры.

Кремниевые полупроводники могут работать при температуре до 100 градусов по Цельсия в то время, как микросхема на алмазах будет выдерживать намного большие температуры.

Алмаз не растворяется в кислотах и щелочах. Обладает низким коэффициентом трения в воздухе, что происходит за счёт образования пленок абсорбера на поверхности камня. Температура плавления составляет 3500-4000 градусов Цельсия при определенных условиях давления. Если он находится на воздухе при температуре около 860 градусов, начинается процесс горения. Если его нагревать до высокой температуры без доступа кислорода, он переходит в углерод за несколько минут.

Структура кристаллической решетки

В конце XVIII века была обнаружено, из чего состоит алмаз. После этого было сделано огромное количество попыток, чтобы получить его в лабораторных условиях. Для этого были проведены эксперименты с техническими условиями, так как долго не могли понять при каких именно он образуется.

Как оказалось, алмаз состоит из атомов углерода, которые соединяются между собой в пространстве в особом порядке.

Атомы расположены в порядке тетраэдра, между которыми действуют ковалентные связи. Каждый атом связан с четырьмя другими и поэтому имеет наивысший возможный показатель валентности для углерода. Последнее приводит к тому, что все связи заняты и не взаимодействуют со сторонними веществами. Именно такой тип решетки и объясняет высокую твердость алмазов.

Ещё известны две разновидности кристаллического вещества, которые состоят из атомов углерода: углерод и лонсдейлит, который был описан выше. Такой минерал встречается в останках метеорита. Графит же можно увидеть на каждом шагу. Отличия в кристаллической решетке между графитом и алмазом приводит к тому, что графит имеет очень мягкую структуру и легко слоится, тогда как алмаз почти ничем нельзя поцарапать.

У графита решетка имеет гексагональный характер. Частицы углерода расположены слоями, дистанция между которыми больше, чем между атомами в одном слое. Это обуславливает такие основные свойства графита, как электропроводность и поглощение света.

Расстояние между атомами кубической решетки алмаза везде имеет одинаковое значение — этим объясняется прозрачность минерала и его способность оказывать сопротивление и не проводить электрический ток. В минерале могут содержаться такие металлы в виде примесей:

- магний;

- алюминий;

- кремний;

- гранит;

- кальций.

Часто встречаются кристаллы с включением воды, углекислоты или других газообразных веществ.

Примеси неравномерно распределяются и больше всего их наблюдается на периферии кристалла. Такой тип кристаллической структуры встречается и у других элементов 4 группы с такой валентностью. Однако по мере увеличения атомной массы расстояние между ними растет и прочность ковалентной связи падает.

Благодаря своей прочности, алмаз находит применение не только в ювелирном деле, но и в промышленности. Например, используются в строительстве и когда нужно просверлить что-нибудь или обрезать в сложных конструкциях из бетона и стали. Кроме того, алмазные конструкции используются в ремонте для резки по граниту, мрамору и другим твердым материалам.

Используется минерал в точном приборостроении и для изготовления инструмента начиная от любительских пил и ножниц по металлу, стеклорезов, фрез, шлифовальных кругов и заканчивая инструментами хирурга и космическими носителями.

Строительство тоннелей и прокладка кабелей невозможны без этого материала. Проходческий комбайн, ножи которого покрыты тонким напылением алмазной крошки, применяются там, где невозможно построить туннель другим способом. В медицине применяются скальпели из алмаза, где невозможно использовать обычный. Ведутся активные разработки медицинского лазера, в котором он будет использоваться в качестве полупроводника.

В телекоммуникациях и электронике алмаз используют для прохождения сигналов разных частот по одному кабелю. В качестве защитного элемента используется в лабораторном оборудовании для физических и химических научных исследований.

Постоянно ведутся новые разработки возможности получения синтетических алмазов высокого качества и небольшой цены для того, чтобы широко использовать его во всех сферах промышленности. Твердость этого камня также влияет на его высокие показатели износостойкости при использовании в ювелирном деле.

Рекомендуем похожие статьи

Испытание на твердость по Роквеллу | Алмазные инденторы и шариковые пенетраторы

Лаборатория калибровки алмазов Гилмора соответствует стандарту ISO 17025. Наша лаборатория аккредитована NVLAP для калибровки алмазных и шариковых инденторов Rockwell. Нажмите здесь, чтобы просмотреть наш сертификат аккредитации ISO/IEC 17025.

Нажмите здесь, чтобы просмотреть наш сертификат аккредитации ISO/IEC 17025.

Процедуры калибровки для испытаний на твердость по Роквеллу требуют использования алмазных инденторов, которые проверены на соответствие геометрическим стандартам и стандартам производительности в соответствии с требованиями ASTM и ISO в аккредитованной лаборатории. Каждому индентору присваивается сертификат соответствия, обеспечивающий отслеживаемость этого индентора.

Gilmore является ТОЛЬКО производителем алмазных инденторов в США, аккредитованным Министерством торговли США / N.I.S.T. для измерения и калибровки алмазных инденторов.

Алмазные инденторы производятся и имеются на складе для всех марок и моделей машин для определения твердости по Роквеллу. «Специальные инденторы» также изготавливаются в соответствии со спецификациями чертежа для использования в сложных ситуациях тестирования.

Поврежденные инденторы Роквелла часто можно повторно обрезать/отремонтировать и повторно сертифицировать в соответствии с текущими спецификациями ASTM E-18.

Стандартные инденторы Роквелла: ASTM E-18, класс B, рабочий класс

| Номер детали: | Описание: |

|---|---|

| 101 | Весы HRC, HRA и HRD Алмазный индентор |

| 102 | HRN Алмазный индентер со шкалой |

| 104 | Шкала HRA – Алмазный индентор для испытания карбида |

| 105 | Шкалы HRC, HRA, HRD и HRN Алмазный индентор |

| 106 | HRC,HRA & HRD Scales Diamond Indenter – Wilson 400 and Affri Testers |

| 106-N | HRN Scales Diamond Indenter – Wilson 400 and Affri Testers |

| 201 | HRC,HRA & HRD Scales Алмазный индентер — Newage Indentron и тестеры Indentec |

| 202 | Весы HRN Алмазный индентор — Newage Indentron и тестеры Indentec |

| 203 | HRA Индентер-тестеры — карбидные тестеры0026 |

| 205 | Весы HRC, HRA, HRD и HRN Алмазный индентер — Newage Indentron и Indentec Testers |

| 301 | Алмазный индентер со шкалой HRC, HRA и HRD — тестеры Newage Versitron и Ernst |

| 302 | HRN Алмазный индентор Scales — тестеры Newage Versitron и Ernst |

| 304 | Шкалы HRC, HRA и HRD — алмазный индентор конического типа — тестеры Newage Versitron и Ernst |

| 305 | HRN Весы — конусный алмазный индентор — тестеры Newage Versitron и Ernst |

| 401 | Весы HRC, HRA и HRD — портативные тестеры Wilson Mobile и Emco |

| 402 | и портативные тестеры Clark|

| Весы HRC, HRA и HRD — портативный тестер Ames |

Инденторы Rockwell для специальных применений

| Part #: | Description: |

|---|---|

| 1777-C | HRC Scale Diamond Indenter |

| 1751-C | HRC Scale Diamond Indenter |

| 1778-C | HRC Scale Diamond Indenter |

| 1357-N | HRN Scale Diamond Indenter |

| 1435-N | HRN Scale Diamd0026 |

| 1794-N | HRN Scale Diamond Indenter |

| 1795-N | HRN Scale Diamond Indenter |

| 1796-N | HRN Scale Diamond Indenter |

| 1478-A | HRA Scale Алмазный индентер |

| 1480-A | Алмазный индентор HRA |

| 1780-A | Алмазный индентер шкалы HRA |

Rock Penetators0015

| Part #: | Description: |

|---|---|

| 601 | 1/16” Ball Penetrator |

| 602 | 1/8” Ball Penetrator |

| 603 | 1/4” Ball Pentrator |

| 604 | 1/2 ”Ball Pentrator |

| 609 | 1/16” Карбисидные шарики (каждый) |

| 610 | 10026 |

| 610 | 1/8 ленты |

| 610 | 1/8 ленты | 9. | (каждый) |

| 610 | 1/8 ленты | (каждый) | . 611 | 1/4 ”Карбид -шарики (каждый) |

| 612 | 1/2” Карбисидные шарики (каждый) |

| 616 | 1/16 ”Петратор шарика – Версирный стиль | 1/16” Prenetrator – версию стиль | 1/16 ”. 1/8” Ball Penetrator – Versitron Style |

| 618 | 1/16” Ball Penetrator- Indentron Style |

| 619 | 1/8” Ball Penetrator- Indentron Style |

Recut / Repair Services и запасные части

Отремонтированные инденторы Rockwell

Отправьте нам поврежденные инденторы для ремонта и сертификации. Мы проверим и сообщим вам о состоянии бесплатно. Мы предлагаем услуги по ремонту следующих инденторов и шариковых пенетраторов.

- Шкала HRC

- ГРН Весы

- Шкала HRA / Твердосплавные диапазоны

- Весы HRC и HRA

- Шариковый пенетратор 1/16”

- Шариковый пенетратор 1/8”

- Шариковый пенетратор 1/4 дюйма

- Шариковый пенетратор 1/2”

Запасные твердосплавные шарики

- Запасные шарики доступны для наших твердосплавных шариковых пенетраторов 1/16”, 1/8”, 1/4” и 1/2”.

Алмазный индентор для твердомера по Роквеллу Diamond 120 градусов, #0090-

Наведите курсор на изображение, чтобы увеличить его

Сохранить 0

Accusize Industrial ToolsАртикул: 0090-2000

Поделитесь этим продуктом

Способы оплаты

American ExpressApple PayDiners ClubDiscoverGoogle PayMastercardPayPalShop PayVisa Ваша платежная информация надежно обрабатывается. Мы не храним данные кредитной карты и не имеем доступа к информации о вашей кредитной карте.Служба безопасности

Страна

— АвстралияКанадаДанияЕгипетИндонезияНовая ЗеландияНорвегияСингапурСША

Почтовый индекс

Алмазный индентор для твердомера по Роквеллу Алмазный 120 град., #0090-2000

Характеристики:

- Твердомер по Роквеллу Diamond 120°

- Угол конуса: (а) ромбовидный 120°

- Р: 0,2 мм

- Диаметр хвостовика составляет 1/4 дюйма (6,35 мм) и длину 7/16 дюйма.

- Общая длина 1-3/32″=28 мм

- Длина, включая ступени, составляет 43/64 дюйма (17 мм), хвостовик = 25/64 дюйма (10 мм)

- Точные и точные показания

- Непревзойденное качество

- Без ошибок

- Высокая производительность

- Долгий срок службы

- Обеспечивает надежную работу

- C ШКАЛА МЕРА

У нас есть 30-дневная политика возврата, что означает, что у вас есть 30 дней после получения вашего товара, чтобы запросить возврат.

Чтобы иметь право на возврат, ваш товар должен быть в том же состоянии, в котором вы его получили, неношеным или неиспользованным, с бирками и в оригинальной упаковке. Вам также понадобится чек или подтверждение покупки.

Чтобы начать возврат, вы можете связаться с нами по адресу [email protected]. Если ваш возврат будет принят, мы вышлем вам этикетку для обратной отправки, а также инструкции о том, как и куда отправить вашу посылку. Товары, отправленные обратно к нам без предварительного запроса на возврат, не будут приняты.

Вы всегда можете связаться с нами по любому вопросу возврата по адресу [email protected].

Повреждения и проблемы

Пожалуйста, проверьте свой заказ при получении и немедленно свяжитесь с нами, если товар неисправен, поврежден или если вы получили не тот товар, чтобы мы могли оценить проблему и исправить ее.

Исключения/предметы, не подлежащие возврату

Определенные типы товаров не подлежат возврату, например товары, изготовленные по индивидуальному заказу (например, специальные заказы или персонализированные товары), а также товары личной гигиены (например, косметика). Мы также не принимаем к возврату опасные материалы, легковоспламеняющиеся жидкости или газы.

( 9002 (

( 9002 (