Твердость алюминия по роквеллу: Определение твердости | Всё о красках

alexxlab | 25.12.2018 | 0 | Разное

Определение твердости | Всё о красках

В Германии твердость по Бриннелю обычно измеряется способом, описанным ниже. Фасонные части испытываются при помощи специального крепежного устройства в соответствии со стандартом DIN 51 200 оборудование для определения твердости материалов, конструкция и применение крепежных устройств испытуемого образца на оборудовании для определения твердости). Полученные значения фиксируются без ссылок на размеры.

Твердость по Бриннелю (EN 10003)

Твердость по Бриннелю HB определяется прессованием стального или карбидного шарика в металлическую поверхность в течение определенного времени, затем диаметр полученной впадины измеряется под микроскопом низкой мощности. Если нагрузка P измеряется в ньютонах, диаметр шарика D и впадины d измеряются в миллиметрах, тогда HB измеряется в MPa (1 MPa = 1 N/мм2). Практически твердость можно определить, сопоставив диаметр впадины со значением в таблицах для данных значений P и D, или данное значение отображается на оборудовании для определения твердости. При испытаниях алюминия обычно используется шарик диаметром 2.5 мм, применяется нагрузка 613 N и время выдержки 10-15 секунд. Если, например, твердость составляет 100, данное значение выражено в 100 HBS 2 5/62 5 для стального шарика и в 100 HBW 2 5/62 5 для карбидного шарика.

Технические условия алюминия и алюминиевых сплавов приводятся в таблице 10.5.. Соотношение A P/D2 10 допустимых уровней твердости измеряется в диапазоне 22 – 315 HB, соответствующий диапазон для соотношения 5 составляет 11 – 158. Стандарт ISO 6506 (Металлические материалы 0- Определение твердости – определение твердости по Бринеллю) определяет метод испытаний, подтверждение и поверку оборудования для испытаний и поверки контрольных блоков.

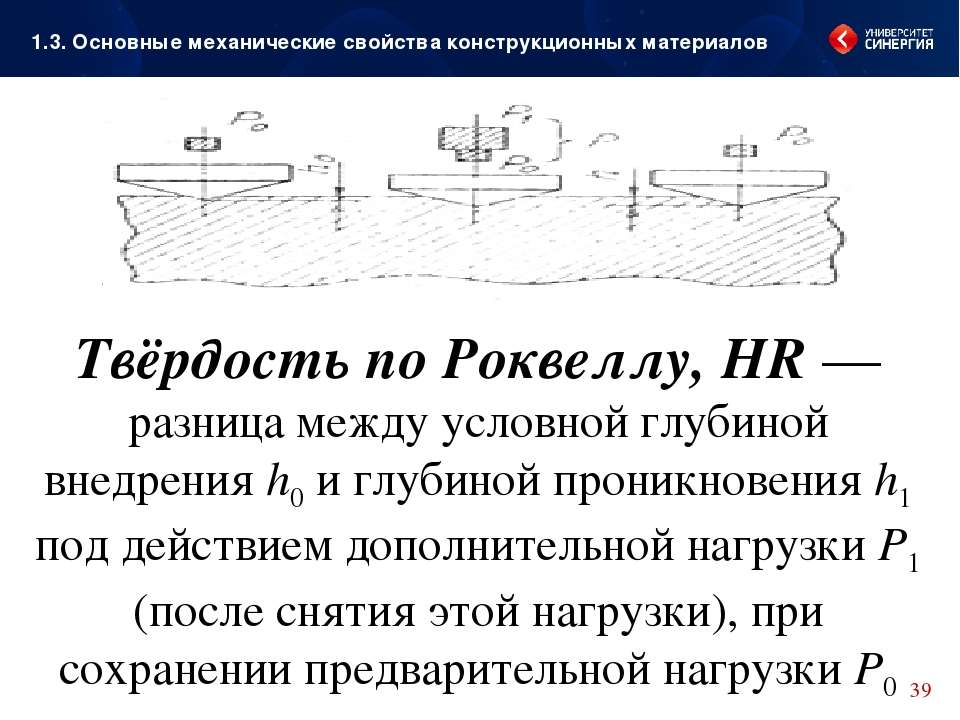

Определение твердости по Роквеллу (EN 10 004)

Определение твердости по Роквеллу осуществляется путем вдавливания шарика в металлическую поверхность поэтапно, сначала с малой нагрузкой, затем с большей нагрузкой.

Твердость по Викерсу (DIN 50 133 Часть 1 и 2)

Твердость по Викерсу определяется при помощи алмазной пирамиды с квадратным основанием в качестве индентора, с прилежащим углом между противоположными сторонами пирамиды 136°. Индентор вдавливается в испытываемый материал с постоянной нагрузкой P в диапазоне 49 – 980 N (изначально 5-100 kgf) или при небольшой нагрузке в диапазоне 1,96-49 N (изначально 0.2-5 kgf). Твердость по Викерсу VHN определяется делением применимой нагрузки P на площадь индентора при помощи средней длины диагонали индентора L.

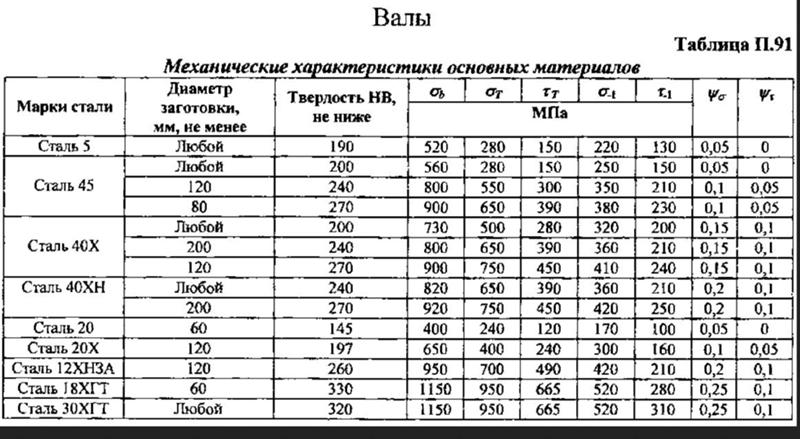

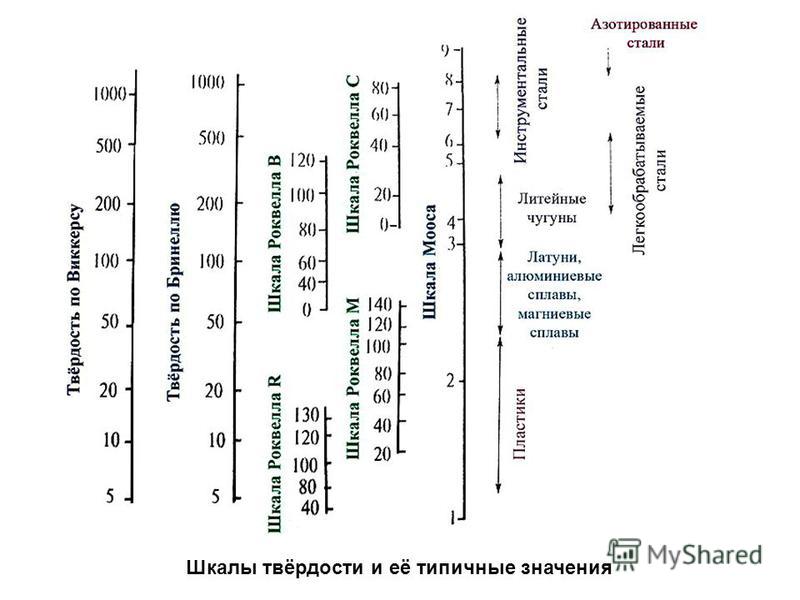

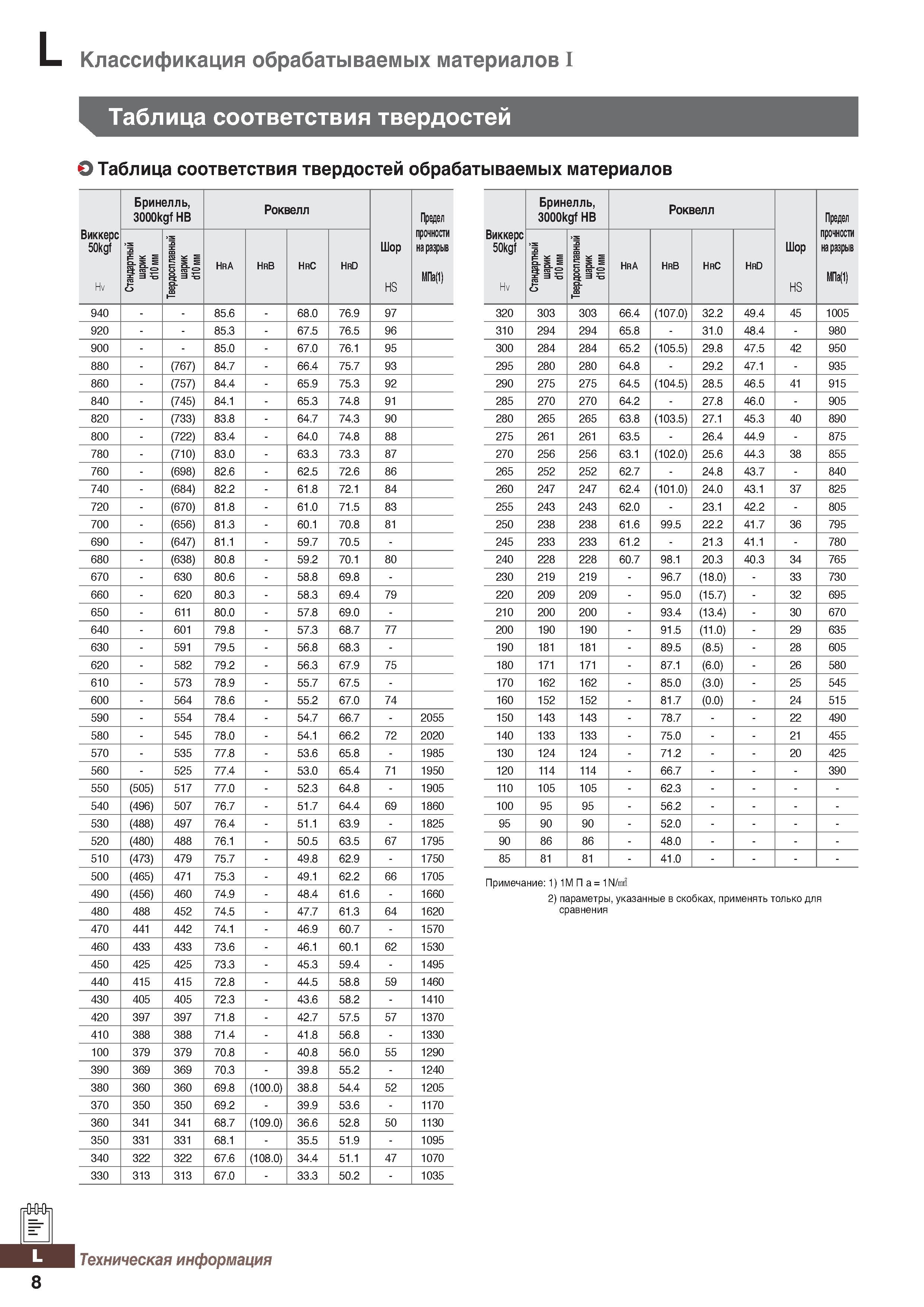

Конверсия различных значений твердости (по Бринеллю – Роквеллу – Викерсу)

Для алюминия и алюминиевых сплавов не существует универсального метода сопоставления значения твердости, полученного различными методами или определения соответствующего значения твердости по пределу прочности на разрыв. Конверсионные таблицы, которые приводятся в стандарте DIN 50 150 не применимы для алюминиевых материалов. Значения твердости по Викерсу обычно на 15 % выше соответствующих значений по Роквеллу.

Прочие методы испытаний.

В США помимо метода определения твердости по Викерсу при помощи алмазной пирамиды с квадратным основанием применяются также инденторы в виде алмазной пирамидой с основанием в форме ромба (твердость по Кнупу). Порядок проведения испытаний регулируется стандартом ASTM E384 (Стандартные испытания для определения микротвердости).

Порядок проведения испытаний регулируется стандартом ASTM E384 (Стандартные испытания для определения микротвердости).

Твердость металлов. Твердость по Шору. Твердость по Бринеллю. Твердость по Виккерсу. Твердость по Роквеллу.

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Усталостная прочность. Предел выносливости. Живучесть материалов.

Ударная вязкость. Определение ударной вязкости. Испытания на ударную вязкость.

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

Это неразрушающий метод контроля. Основной метод оценки качества при термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Деформация металла. Физическая природа деформации металлов.

Пластическая деформация металла. Природа пластической деформации. Механизм пластической деформации. Двойникование.

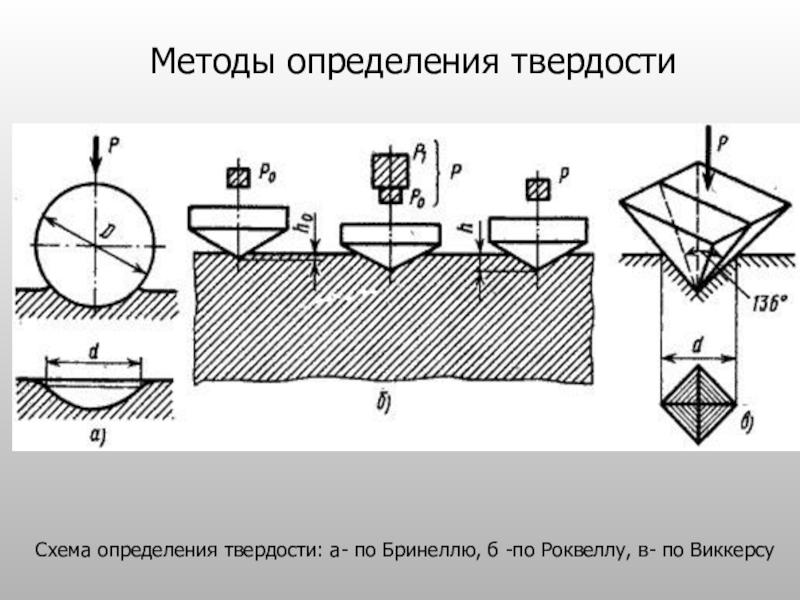

Схемы определения твердости

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Бринеллю

Испытание проводят на твердомере Бринелля (рисунок 1, позиция а). В качестве индентора используется стальной закаленный (см. Закалка стали) шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – P = 30 D 2, литой бронзы и латуни – P = 10 D2, алюминия и других очень мягких металлов – P = 2.5 D2.

Продолжительность выдержки τ: для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля. Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; τ = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / τ, НВ 5/ 250 /30 – 80.

Разрушение металлов. Хрупкое разрушение. Вязкое разрушение.

Твердость по Роквеллу

Метод основан на вдавливании в поверхность наконечника под определенной нагрузкой (рисунок 1, позиция б).

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (Ø1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка Pо (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, втечение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой Pо.

Шкалы для измерения твердости по Роквеллу:

Диаграмма состояния. Диаграмма состояния сплава.

Кристаллизация сплавов. Кристаллизация металлов и сплавов.

Твердость по Виккерсу

Твердость определяется по величине отпечатка (рисунок 1, позиция в). В качестве индентора используется алмазная четырехгранная пирамида с углом при вершине 136o.

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс.

Дефекты кристаллического строения. Точечные дефекты.

Дефекты кристаллического строения. Линейные дефекты. Теория дислокаций. Плотность дислокаций.

Твердость по Шору

Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал. В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое (см. Разрушение металлов. Хрупкое разрушение. Вязкое разрушение.).

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Является энергетической характеристикой материала, выражается в единицах работы. Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами. Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

Методы определения твердости – Компания «Метротест»

Что такое твердость?

Твердость – это способность материалов сопротивляться проникновению в его поверхность индентора, который должен быть тверже исследуемого образца.

Основные методы определения твердости?

Основными исторически сложившимися определениями твердости являются методы: Бринелля (HB, HBW), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV), Микро-Виккерса (HV) и Шора (HА, НD, НОО и др.).

Во всех перечисленных методах при внедрении индентора происходит пластическая деформация исследуемого образца. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

Какие исследуемые образцы подвергаются к испытанию методом Бринелля?

По методу Бринелля измеряют твердость более мягких материалов с максимальной твердостью до 650 HBW, например: стали, чугун (кроме белого), медь, мягкие сплавы, черные и цветные металлы, прессованная древесина и фанера при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Роквелла?

По методу Роквелла измеряют твердость очень твердых и относительно мягких металлов, например: графит и пластмассы, металлы и сплавы после термической обработки при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Супер-Роквелла?

Метод Супер-Роквелла в отличие от метода Роквелла подходит также для определения твердости алюминиевых сплавов, тонких металлических плит, подшипниковых сталей, толстых защитных покрытий при небольших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Виккерса и Микро-Виккерса?

По методу Виккерса позволяют испытывать с высокой твердостью (благодаря использованию алмазного индентора) образцов из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей при больших нагрузках.

Метод Микро-Виккерса подходит для определения твердости малых образцов или металлической фольги, сталей, керамики, тонких пленок, покрытий, твердых сплавов, тонких закаленных слоев при малых нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Шора?

По методу Шору измеряют твердость резины и пластмасс, строительных утеплителей, ПВХ, продуктов из натурального каучука, твердых смол, полиэстера, печатных пластин, неопрена, и полиграфических валов.

Как измеряют твердость по методу Бринелля?

Метод измерения твердости по Бринелля описан в ГОСТ 9012-59 и основан на плавном внедрении твердосплавного стального шарика (определенного диаметра) в образец. После окончания испытания с помощью микроскопа измеряют диаметр отпечатка.

После окончания испытания с помощью микроскопа измеряют диаметр отпечатка.

Применяют стальные или твердосплавные шарики с диаметрами 2,5 мм; 5 мм; 10 мм (также для определения твердости пластиков и твердых полимерных материалов применяются сферические шарики диаметрами 7,5 и 12 мм).

Как измеряют твердость по методам Роквелла и Супер-Роквелла?

Метод определения твердости по Роквеллу и Супер-Роквеллу в полном соответствии с ГОСТ 9013-59 проводится путем статического внедрения стального шарового индентора диаметром 1,5875 мм или алмазного индентора с углом при вершине 120 градусов с определенным усилием на поверхность исследуемого образца, и измерением глубины отпечатка во время испытания.

Преимущество метода Роквелла.

Преимуществом по Роквеллу является простота метода измерения твердости не требующего замера диаметра отпечатка и поиска твердости по таблице.

Как измеряют твердость по методам Виккерса и Микро-Виккерса?

Метод измерения твердости по Виккерсу и Микро-Виккерсу основан на плавном внедрении правильной четырехгранной алмазной пирамиды (с противоположным углом 136 градусов) в поверхность испытуемого изделия с определенным усилием (P), с последующим измерением диагонали отпечатка и расчета твердости образца по таблицам (ГОСТ 2999-75).

Преимущество метода Виккерса.

Преимущество по методу Виккерсу заключается в том, что возможно измерять твердость очень малых или тонких образцов.

Как измеряют твердость методом Шора?

Метод измерения твердости по Шору заключается во внедрении стального закаленного индентора (с определенной формой) с определенным усилием в поверхность исследуемого образца в соответствии с ГОСТ 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

Преимущество метода Шора.

Преимуществом твердомеров по методу Шору является простота в использовании для определения твердости, небольшая масса и габариты.

Твердость и микротвердость

Твердость – это способность материала сопротивляться упругой и пластической деформации при внедрении в него более твердого тела (индентора). Т.е. фактически твердость – это тест на вдавливание.

Т.е. фактически твердость – это тест на вдавливание.

При этом мы определяем, как глубоко проник индентор в материал. Ну а для того, чтобы вычислить значение твердости, надо измерить величину проникновения этого более твердого тела в менее твердое тело (твердость которого мы определяем).

На лабораторных работах мы «проходим» методы Роквелла и Бринелля, реже – Виккерса. В методе Роквелла непосредственно определяют глубину проникновения индентора. В методе Бринелля и Виккерса определяют площадь поверхности отпечатка – чем глубже проник индентор, тем площадь поверхности отпечатка больше.

В принципе, можно измерять твердость практически любых материалов – металлов, минералов, пластмасс, и т.д. Следует только помнить, что для каждого материала используют свой метод определения твердости.

Помимо вида материала способ измерения твердости определяется тем, что именно надо определить. Если надо знать твердость материала «в общем» (усредненно), то надо использовать методы, при которых отпечаток большой, когда под индентор попадает как можно больше материала. Например, чугун имеет неоднородную структуру – там присутствует феррит, перлит, графит, цементит. Поэтому твердость чугуна – это усредненная величина, которая складывается из твердости всех этих структурных составляющих. Твердость чугуна измеряют по методу Бринелля, где используется большой индентор – шарик из твердого сплава. Отпечаток при этом получается большой, он покрывает большую площадь образца, значит мы получим значение твердости чугуна, усредненное по площади, которое является средним по разным фазам.Твердость по Бринеллю пригодна для неоднородных или не очень твердых материалов, например для чугуна, сплавов цветных металлов – алюминия, меди и пр. По Бринеллю можно измерить твердость некоторых пластмасс.

Для твердых материалов используют измерение твердости по Роквеллу. Там тоже происходит усреднение значения твердости. Используется индентор в виде стального конуса или стального шарика, а также алмазная пирамида. Отпечаток по Роквеллу тоже большой, число твердости тоже является средним по разным фазам; в некоторых случаях можно измерить твердость чугуна по Роквеллу шариком (рис.1). На рис.2 показаны отпечатки инденторов Роквелла – шарика (рис.2,а) и алмазной пирамиды (рис.2,б ) в темном поле. Поскольку в темном поле освещены именно наклонные поверхности, то хорошо видно, какую форму имел индентор. Пирамида имеет трехгранную форму. То, что отпечаток имеет наклонные стенки, хорошо видно при большем увеличении- в темном поле на отпечатке пирамиды виден муаровый узор (рис.3).

Используется индентор в виде стального конуса или стального шарика, а также алмазная пирамида. Отпечаток по Роквеллу тоже большой, число твердости тоже является средним по разным фазам; в некоторых случаях можно измерить твердость чугуна по Роквеллу шариком (рис.1). На рис.2 показаны отпечатки инденторов Роквелла – шарика (рис.2,а) и алмазной пирамиды (рис.2,б ) в темном поле. Поскольку в темном поле освещены именно наклонные поверхности, то хорошо видно, какую форму имел индентор. Пирамида имеет трехгранную форму. То, что отпечаток имеет наклонные стенки, хорошо видно при большем увеличении- в темном поле на отпечатке пирамиды виден муаровый узор (рис.3).

| а | б |

Рисунок 1. Отпечатки твердости по Роквеллу на шлифе чугуна (индентор – шарик)

| а | б |

Рисунок 2. Отпечатки индентора твердомера Роквелла: а – шарик, б- алмазная пирамида.

Рисунок 3. Муаровый узор при освещении отпечатка пирамиды (Роквелл) по методу темного поля.

Кстати, не следует забывать, что принципы измерения твердости по Роквеллу и Бринеллю различаются: Бринелль представляет собой частное от деления усилия вдавливания на площадь отпечатка, а Роквелл – отношение глубины проникновения индентора к единице деления шкалы прибора, который измеряет эту глубину (поэтому твердость по Роквеллу безразмерная, а по Бринеллю – измеряется в кг/мм2).

Что делать, если образец очень мал или нам надо измерить твердость объекта меньшей величины, чем величина отпечатка индентора Бринелля или Роквелла? Для этого используются методы микротвердости.Один из них – метод Виккерса. В качестве индентора используется алмазная пирамида, а измеряют величину отпечатка с помощью оптической системы, подобной микроскопу, т.к. отпечаток «захватывает» определенное количество зерен материала. Твердость по Виккерсу тоже дает усредненное значение твердости, но по сравнению с твердостью по Бринеллю или Роквеллу это усреднение берется по гораздо меньшей площади. Твердость по Виккерсу позволяет оценить вклад границ зерен в значение твердости, т.е. показать связь твердости и величины зерна. Отпечаток твердомера Виккерса показан на рис.4 в светлом и темном поле. Его размер по диагонали составляет порядка 300 мкм, т.е. намного больше размера зерна в обычных сплавах.

В качестве индентора используется алмазная пирамида, а измеряют величину отпечатка с помощью оптической системы, подобной микроскопу, т.к. отпечаток «захватывает» определенное количество зерен материала. Твердость по Виккерсу тоже дает усредненное значение твердости, но по сравнению с твердостью по Бринеллю или Роквеллу это усреднение берется по гораздо меньшей площади. Твердость по Виккерсу позволяет оценить вклад границ зерен в значение твердости, т.е. показать связь твердости и величины зерна. Отпечаток твердомера Виккерса показан на рис.4 в светлом и темном поле. Его размер по диагонали составляет порядка 300 мкм, т.е. намного больше размера зерна в обычных сплавах.

| а | б |

Рисунок 4. Отпечатки твердости по Виккерсу в светлом (а) и темном (б) поле.

Что делать, если надо измерить твердость объекта еще меньшего масштаба? Можно использовать микротвердомер, который позволяет поставить отпечаток в отдельное зерно, фазу, слой, причем можно выбрать нагрузку, с которой вдавливается отпечаток – от 0,5 до 200г. На рис.5,а показано определение твердости отдельной фазы в двухфазном сплаве. Видно, что отпечаток алмазной пирамидки поставлен непосредственно на включение фазы. Нагрузка на индентор здесь небольшая – 20г. Или другой случай – на поверхность нанесли упрочняющий слой и надо определить его твердость. Индентор Роквелла или Бринелля больше толщины слоя, и здесь эти методы использовать нельзя. Микротвердомер позволяет «проколоть дорожку» отпечатков (рис. 5,б) и определить микротвердость в любой точке слоя, а также подложки. Слой на рис.5,б достаточно толстый, порядка 100 мкм. Микротвердость здесь определяется при нагрузке 50 или 100г. Для определения твердости тонких слоев выбирают небольшую нагрузку в несколько граммов (рис. 6). Для измерения микротвердости верхнего слоя использована нагрузка 2г.

6). Для измерения микротвердости верхнего слоя использована нагрузка 2г.

| а | б |

Рисунок 5. Отпечатки микротвердости: а – определение твердости фазы; б – определение твердости слоя и подложки.

Рисунок 6. Отпечатки индентора микротвердомера при измерении микротвердости тонкого слоя, полученного воздействием компрессионной плазмы.

Можно определить микротвердость отдельного зерна (рис.7). Отпечаток индентора при этом меньше размера зерна.

| а | б |

Рисунок 7. Определение микротвердости зерна бронзы БрБ2 (Cu-2% Be).

В металловедении определяют твердость и микротвердость металлов. В материаловедении также определяют твердость и микротвердость неметаллических материалов. На рис.8 продемонстрировано определение микротвердости политетрафторэтилена. Отпечаток (полученный при небольшой нагрузке) хорошо виден (рис.8,а). При повышении увеличения можно рассмотреть отпечаток в деталях (рис.8,б). Кстати, отпечатки на рис.7 и 8 вогнутые, чего не наблюдается, скажем, на рис.5. Сама пирамида имеет правильную форму, значит изменение геометрии отпечатка – это уже реакция материала после снятия нагрузки. Если стороны отпечатка вогнутые, значит материал стремится вернуть себе сплошность в месте внедрения индентора. Значит, в материале работают напряжения сжатия.

| а | б |

Рисунок 8. Отпечатки индентора микротвердомера на поверхности политетрафторэтилена.

Соотношение между различными методами измерения твердости иллюстрирует рис.9, на котором приведены отпечатки твердости по Бринеллю, Роквеллу, микротвердомера ПМТ-3. 1 – отпечаток Бринелля (нагрузка 600 кг), 2 – отпечаток Роквелла (шарик, нагрузка 100 кг), 3 – отпечаток Роквелла (пирамида, нагрузка 60 кг), 4 – отпечатки микротвердости (нагрузка 50, 100 и 200г).

Рисунок 9. Отпечатки инденторов Бринелля, Роквелла, микротвердомера

Хорошо видно, что отпечаток индентора окружен ободком. Это зона пластической деформации, в которой произошло смятие металла. Эту зону можно подробно рассмотреть при большом увеличении (рис.10). При обычном освещении образца на отражение можно видеть границы некоторых зерен и полосы внутри них (рис.10,а). Если применить дифференциально-интерференционный контраст, то можно увидеть все те детали изображения, которые различаются по высоте (рис.10,б). Под действием шарика, вдавливающегося в материал, зерна металла поворачиваются – это особенно хорошо видно там, где на границе зерен есть светло-розовая или белая окантовка. Внутри зерен заметны полосы. Так смялся металл под действием шарика.

| а | б |

Рисунок 10. Деформированная зона вокруг отпечатка индентора твердомера Роквелла: а – светлое поле, б- дифференциально-интерференционный контраст.

Зона смятого металла заметна не только вокруг отпечатка индентора большого размера. Можно увидеть зону деформации и вокруг отпечатка индентора микротвердомера, только она будет существенно меньше. Обычно эта зона видна, особенно если шлиф не был протравлен (рис. 11,а). Наиболее красиво зона дефомрации смотрится в дифференциально-интерференционном контрасте (рис. 11,б; 12). На рис.12,а показан практически идеальный вариант – материал однороден, плоскость образца перпендикулярна направлению приложения нагрузки. Поверхность образца на рис.12,б неровная, это видно как по форме отпечатка, так и по неоднородности цвета в дифференциоально-интенрференционном контрасте. Возможна также ошибка при установке нагрузки в процессе измерения твердости.

Поверхность образца на рис.12,б неровная, это видно как по форме отпечатка, так и по неоднородности цвета в дифференциоально-интенрференционном контрасте. Возможна также ошибка при установке нагрузки в процессе измерения твердости.

| а | б |

Рисунок 11. Отпечатки индентора микротвердомера: а – светлое поле, б – дифференциально-интерференционный контраст.

| а | б |

Рисунок 12. Отпечатки индентора Виккерса.

Технологические испытания алюминиевых сплавов – aluminium-guide.com

Прочность на смятие алюминиевых сплавовПрочность на смятие алюминия также трудно определять, испытывать и связывать с обычными прочностными свойствами, как и для других металлов. Смятие часто является важным критерием для конструкций с применением соединений на заклепках и болтах и поэтому «прочность на смятие» является широко признанной характеристикой. Прочность на смятие весьма произвольно определяют как давление (на единицу эффективной площади смятия), прилагаемое шпилькой в круглом отверстии. Это отверстие предварительно раздают на 2 % от исходного диаметра (рисунок 1). Эта прочность для большинства алюминиевых сплавов составляет 1,8 от прочности при растяжении (временного сопротивления) (рисунок 2).

Рисунок 1

Рисунок 2

Прочность на срез алюминиевых сплавовСхема нагружения при испытании на срез приведена на рисунке 3. Для деформируемых алюминиевых сплавов отношение прочности на срез к прочности при растяжении различается в зависимости от химического состава и метода изготовления от 0,5 до 0,75 (см. рисунок 2). В случае отсутствия данных по прочности на срез ее обычно принимают 0,55 от прочности при растяжении.

рисунок 2). В случае отсутствия данных по прочности на срез ее обычно принимают 0,55 от прочности при растяжении.

Рисунок 3

Заклепки из марок алюминия и сплавов Al–Mn (серия 3ххх) изготовляют методами холодной деформации с достижением прочности на срез до 200 МПа. Заклепки из термически упрочняемых сплавов изготовляют в отожженном состоянии, затем сразу подвергают закалке и естественному старению с достижением прочности на срез до 260 МПа.

Сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора – является приблизительным индикатором состояния сплава и поэтому широко применяется при контроле продукции. Для алюминиевых сплавов применяют методы Бринелля (стальной шарик), Викерса (алмазная пирамидка) и Шора (падающий алмазный конус). Твердость по Бринеллю изменяется от 20 единиц для чистого алюминия до 175 единиц для термически упрочненного сплава 7075 (см. рисунок 2). По показаниям твердости, как правило, не вычисляют их прочность при растяжении, как это обычно делают для сталей, так как для алюминиевых сплавов соотношение этих двух характеристик далеко от постоянного.

Испытания пластичности алюминиевых сплавовОтносительное удлинение образца при испытании на растяжение является полезной информацией, но ее не достаточно для полного представления о пластических свойствах сплава. Поэтому для различных видов продукции в зависимости от ее назначения применяют различные дополнительные технологические испытания.

Для оценки способности металла к последующей формовке часто применяют простые испытания на загиб. Полоса из изделия изгибают на 90° или 180° на оправках заданного диаметра. Применяя последовательно уменьшающиеся диаметры оправок можно получить минимальный радиус загиба, при котором не возникают трещины. Для труб критерием может быть степень ее сплющивания.

Для оценки пластичности листов, например, для глубокой штамповки, часто применяют испытание по Эриксену, при котором полусферический пуансон заданных размеров вдавливается в образец листа, установленный в специальной матрице, с образованием чашеобразной лунки (рисунок 4). Глубина полученной лунки (до образования трещины) определяется по показаниям соответствующих шкал испытательного прибора. Эта глубина является индикатором пригодности металла, например, к глубокой штамповке.

Глубина полученной лунки (до образования трещины) определяется по показаниям соответствующих шкал испытательного прибора. Эта глубина является индикатором пригодности металла, например, к глубокой штамповке.

Рисунок 4

Ценность этого испытания заключается в том, оно способно выявлять такие дефекты металла как крупнозернистая структура и чрезмерная анизотропия свойств. При крупном зерне получается сильно шероховатая поверхность лунки или раннее разрушение из-за местного утонения. Анизотропия свойств оказывает влияние на форму разрушения в лунке – при отсутствии анизотропии оно распространяется по окружности.

Ссылка: TALAT 1501

Динамические и ультразвуковые твердомеры

Применяемые на сегодняшний день методы измерения твердости можно условно разделить на статические, динамические и ультразвуковые. В статических твердомерах время приложения нагрузки на индентор, составляет от нескольких секунд до минуты, а твердость определяется по размерам полученного отпечатка. Динамическими методами твердость определяют по высоте или скорости отскока падающего бойка. Отдельно можно выделить ультразвуковые твердомеры, в которых происходит статическое нагружение колеблющегося на высокой частоте штока с индентором, а твердость измеряется по изменению частоты колебания.

Существующие методы измерения твёрдости не отражают целиком какого-нибудь одного определённого свойства материалов, поэтому не существует прямой взаимосвязи между разными шкалами и методами, есть только приближенные таблицы, связывающие шкалы отдельных методов для определённых групп и категорий материалов. Данные таблицы построены по результатам экспериментальных тестов. Теорий, позволяющих расчетным методом перейти от одного способа определения твердости к другому в настоящее время не существует. Конкретный способ определения твёрдости выбирается исходя из свойств материала, задач измерения, условий его проведения, имеющейся аппаратуры и др. Описание преимуществ и недостатков каждого из перечисленных методов измерения твердости приведено в описании твердомеров соответствующего типа. Информация о поверке твердомеров здесь.

Описание преимуществ и недостатков каждого из перечисленных методов измерения твердости приведено в описании твердомеров соответствующего типа. Информация о поверке твердомеров здесь.

Помимо продажи оборудования, наша лаборатория оказывает услуги по измерению твердости различных деталей. Лаборатория укомплектована твердомерами различных типов и имеет аттестованных специалистов II уровня. По результатам измерений выдается заключение лаборатории неразрушающего контроля или заключение метрологической службы по выбору заказчика. Мы работаем с юридическими и физическими лицами. Проведение работ возможно как лабораторно, так и с выездом.

Портативный многофункциональный твердомер Константа КТ предназначен для измерений твердости и временного сопротивления σ широкого спектра сталей (углеродистых, низколегированных, высоколегированных, нержавеющих), чугунов, металлов, сплавов и прочих материалов по шкалам Бринелля, Роквелла и Виккерса.

В приборе используются различные методы измерения твердости – в зависимости от типа используемого сменного преобразователя.

Подробнее…

Комбинированный твердомер NOVOTEST Т-УД2 – это модель начального уровня в линейке твердомеров NOVOTEST и предназначен для измерения твердости конструкционных и углеродистых сталей, в т.ч. легированной и нержавеющей, а также других металлов и сплавов, отличающихся по своим свойствам от от конструкционных и углеродистых сталей – чугуна, алюминия, латуни, бронзы, меди и др. – с помощью пользовательских калибровок по известному образцу.

Твердомер Т-УД2 оснащается двумя видами преобразователей: динамическим (Либа) – для измерения твердости массивных деталей, материалов с крупнозернистой структурой, чугунов и цветных металлов, и ультразвуковым (контрактно-импендансным) – для измерения твердости объектов небольшого размера, изделий с тонкой стенкой, сложной формы, поверхностных упрочненных слоев.

Подробнее…

Комбинированный твердомер ИНАТЕСТ-УД предназначен для локального экспресс измерения твердости изделий из металлов (сталь, чугун, цветные металлы и пр.) поверхностно упрочненных слоев (цементация, азотирование, закалка ТВЧ и др.), а также гальванических покрытий (хром) контактно-импедансным (ультразвуковым) и динамическим методом Либа (Leeb) в лабораторных, цеховых и полевых условиях. Твердомер ИНАТЕСТ-УД обеспечивает измерение по всем основным шкалам: Бринелля (НВ), Роквелла (HRC, HRA, HRB), Виккерса (HV), Шора «D» (HSD), Либа (HL), а также определение предела прочности на растяжение изделий из углеродистых сталей перлитного класса.

Отличительной особенностью данного прибора является отсутствие жестких требований к чистоте и форме поверхности и позиционированию датчика. Конструкция индентора, позволяет производить стабильные измерения вне зависимости от усилия и времени прижатия датчика к поверхности, обеспечивая точные измерений без применения штатива.

Подробнее…

Комбинированный твердомер ТВМ-УД предназначен для измерения твёрдости изделий из металлов и сплавов. Прибор применяется для проведения контроля твёрдости образца без разрушения его структуры в лабораторных и цеховых условиях (особенно на машиностроительных предприятиях) при контроле качества изделий, а также при входном контроле сырья и заготовок. Твердомер ТВМ-УД измеряет твёрдость по методу Либа (датчик динамический) или UCI методом (датчик ультразвуковой) в зависимости от типа подключенного датчика. Измеренное датчиком значение твёрдости может быть переведено в твёрдость по Бринеллю, Роквеллу и Виккерсу (HB, HR и HV соответственно) и в предел прочности (Rm в соответствии с ГОСТ 22761-77). Перевод осуществляется различным образом для различных металлов и используемых типов датчиков. Переводные таблицы введены в память прибора и перевод осуществляется автоматически.

Подробнее…

Ультразвуковой твердомер NOVOTEST Т-У2 – это модификация поставки модели начального уровня в линейке твердомеров NOVOTEST – универсального комбинированного твердомера NOVOTEST Т-УД2 с ультразвуковым датчиком. Прибор Т-У2 предназначен для измерения твердости металлов и их сплавов: конструкционных и углеродистых сталей, а также цветных металлов и сплавов, допустимых для ультразвукового метода с помощью пользовательских калибровок по известному образцу.

Кроме того, существует возможность измерять предел прочности на растяжение объектов на основе углеродистых сталей перлитного класса, что позволяет сделать возможным автоматический пересчёт со шкалы Бринелля (HB) в соответствии с ГОСТ 22791-77. Твердомер применяет ультразвуковой метод измерения твердости (контрактно-импендансный) стандартизованный согласно ASTM A 1038, что позволяет, в отличие от динамического, в том числе работать и с объектами небольшого размера, изделиями с тонкой стенкой, сложной формы, поверхностных упрочненных слоев.

Подробнее…

Универсальный динамический твердомер NOVOTEST Т-Д2 – это модификация поставки модели начального уровня в линейке твердомеров NOVOTEST – универсального комбинированного твердомера NOVOTEST Т-УД2 с динамическим датчиком. Прибор Т-Д2 предназначен для измерения твердости металлов и их сплавов: конструкционных и углеродистых сталей, а также цветных металлов, чугуна и других сплавов с помощью пользовательских калибровок по известному образцу.

В твердомере Т-Д2 применяется динамический метод измерения твердости (метод Либа), стандартизованный согласно ASTM A596. Это идеально подходит для измерения твердости массивных деталей, материалов с крупнозернистой структурой, чугунов и цветных металлов с поверхностями, плохо подготовленными для измерения.

Подробнее. ..

..

Комбинированный твердомер NOVOTEST Т-УД3 предназначен для измерения твердости металлов и их сплавов: чугуна, стали, легированной и нержавеющей стали, алюминия, латуни, бронзы и меди. Кроме того, прибором Т-УД3 можно измерять твердость иных металлов и сплавов помощью пользовательских калибровок по известному образцу.

Твердомер Т-УД3 оснащается двумя видами преобразователей: динамическим (Либа) – для измерения твердости массивных деталей, материалов с крупнозернистой структурой, чугунов и цветных металлов, и ультразвуковым (контрактно-импендансным) – для измерения твердости объектов небольшого размера, изделий с тонкой стенкой, сложной формы, поверхностных упрочненных слоев.

Подробнее…

Универсальный ультразвуковой твердомер NOVOTEST Т-У3 –это модификация поставки универсального комбинированного твердомера NOVOTEST Т-УД3 с ультразвуковым датчиком и предназначен для измерения твердости металлов и их сплавов: конструкционных и углеродистых сталей, а также цветных металлов и сплавов, допустимых для ультразвукового метода с помощью пользовательских калибровок по известному образцу.

Кроме того, существует возможность измерять предел прочности на растяжение объектов на основе углеродистых сталей перлитного класса, что позволяет сделать возможным автоматический пересчёт со шкалы Бринелля (HB) в соответствии с ГОСТ 22791-77. Твердомер применяет ультразвуковой метод измерения твердости (контрактно-импендансный) стандартизованный согласно ASTM A 1038, что позволяет, в отличие от динамического, в том числе работать и с объектами небольшого размера, изделиями с тонкой стенкой, сложной формы, поверхностных упрочненных слоев.

Подробнее…

Универсальный динамический твердомер NOVOTEST Т-Д3 –это модификация поставки универсального комбинированного твердомера NOVOTEST Т-УД3 с динамическим датчиком и предназначен для измерения твердости металлов и их сплавов: чугуна, стали, легированной и нержавеющей стали, алюминия, латуни, бронзы и меди. Кроме того, прибором Т-Д3 можно измерять твердость иных металлов и сплавов помощью пользовательских калибровок по известному образцу.

Кроме того, прибором Т-Д3 можно измерять твердость иных металлов и сплавов помощью пользовательских калибровок по известному образцу.

В твердомере Т-Д3 применяется динамический метод измерения твердости (метод Либа), стандартизованный согласно ASTM A596. Это идеально подходит для измерения твердости массивных деталей, материалов с крупнозернистой структурой, чугунов и цветных металлов с поверхностями плохо подготовленными для измерения.

Подробнее…

Линейка твердомеров металла Equotip швейцарской компании Proceq представлена моделями, реализующими разные методы измерения твердости, за счет этого достигается универсальность их применения в различных отраслях промышленности. Твердомеры Proceq зарегистрированы в реестре средств измерений РФ и имеют положительные отзывы российских специалистов: (отзыв ОАО “Техдиагностика”, отзыв ОАО «Магнитогорский металлургический комбинат»). Твердомеры металла Proceq разработаны и собраны в Швейцарии. Срок гарантии всех приборов линейки составляет 2 года с возможностью продления до 3 лет.

Линейку твердомеров металла Proceq можно условно разделить на три группы:

Подробнее…

Линейка твердомеров металла Equotip швейцарской компании Proceq представлена моделями, реализующими разные методы измерения твердости, за счет этого достигается универсальность их применения в различных отраслях промышленности. Твердомеры Proceq зарегистрированы в реестре средств измерений РФ и имеют положительные отзывы российских специалистов: (отзыв ОАО “Техдиагностика”, отзыв ОАО «Магнитогорский металлургический комбинат»). Твердомеры металла Proceq разработаны и собраны в Швейцарии. Срок гарантии всех приборов линейки составляет 2 года с возможностью продления до 3 лет.

Линейку твердомеров металла Proceq можно условно разделить на три группы:

Подробнее. ..

..

Линейка твердомеров металла Equotip швейцарской компании Proceq представлена моделями, реализующими разные методы измерения твердости, за счет этого достигается универсальность их применения в различных отраслях промышленности. Твердомеры Proceq зарегистрированы в реестре средств измерений РФ и имеют положительные отзывы российских специалистов: (отзыв ОАО “Техдиагностика”, отзыв ОАО «Магнитогорский металлургический комбинат»). Твердомеры металла Proceq разработаны и собраны в Швейцарии. Срок гарантии всех приборов линейки составляет 2 года с возможностью продления до 3 лет.

Линейку твердомеров металла Proceq можно условно разделить на три группы:

Подробнее…

Линейка твердомеров металла Equotip швейцарской компании Proceq представлена моделями, реализующими разные методы измерения твердости, за счет этого достигается универсальность их применения в различных отраслях промышленности. Твердомеры Proceq зарегистрированы в реестре средств измерений РФ и имеют положительные отзывы российских специалистов: (отзыв ОАО “Техдиагностика”, отзыв ОАО «Магнитогорский металлургический комбинат»). Твердомеры металла Proceq разработаны и собраны в Швейцарии. Срок гарантии всех приборов линейки составляет 2 года с возможностью продления до 3 лет.

Линейку твердомеров металла Proceq можно условно разделить на три группы:

Подробнее…

Линейка твердомеров металла Equotip швейцарской компании Proceq представлена моделями, реализующими разные методы измерения твердости, за счет этого достигается универсальность их применения в различных отраслях промышленности. Твердомеры Proceq зарегистрированы в реестре средств измерений РФ и имеют положительные отзывы российских специалистов: (отзыв ОАО “Техдиагностика”, отзыв ОАО «Магнитогорский металлургический комбинат»). Твердомеры металла Proceq разработаны и собраны в Швейцарии. Срок гарантии всех приборов линейки составляет 2 года с возможностью продления до 3 лет.

Линейку твердомеров металла Proceq можно условно разделить на три группы:

Подробнее…

Линейка твердомеров металла Equotip швейцарской компании Proceq представлена моделями, реализующими разные методы измерения твердости, за счет этого достигается универсальность их применения в различных отраслях промышленности. Твердомеры Proceq зарегистрированы в реестре средств измерений РФ и имеют положительные отзывы российских специалистов: (отзыв ОАО “Техдиагностика”, отзыв ОАО «Магнитогорский металлургический комбинат»). Твердомеры металла Proceq разработаны и собраны в Швейцарии. Срок гарантии всех приборов линейки составляет 2 года с возможностью продления до 3 лет.

Линейку твердомеров металла Proceq можно условно разделить на три группы:

Подробнее…

Линейка твердомеров металла Equotip швейцарской компании Proceq представлена моделями, реализующими разные методы измерения твердости, за счет этого достигается универсальность их применения в различных отраслях промышленности. Твердомеры Proceq зарегистрированы в реестре средств измерений РФ и имеют положительные отзывы российских специалистов: (отзыв ОАО “Техдиагностика”, отзыв ОАО «Магнитогорский металлургический комбинат»). Твердомеры металла Proceq разработаны и собраны в Швейцарии. Срок гарантии всех приборов линейки составляет 2 года с возможностью продления до 3 лет.

Линейку твердомеров металла Proceq можно условно разделить на три группы:

Подробнее…

Динамический твердомер TДМ-2 предназначен для измерения твердости конструкционных, углеродистых сталей и нержавеющих сталей и сплавов из цветных металлов по шкалам Роквелла (HRC) и Бринелля (HB). Кроме того, твердомер может применяться для разбраковки различных материалов по упругим свойствам с помощью дополнительных шкал, имеющихся в приборе. Динамический твердомер ТДМ-2 внесен в реестр средств измерения РФ и реестр средств неразрушающего контроля ПАО «Газпром».

Датчики твердомера ТДМ-2 с высокой энергией удара имеют некоторое преимущество при контроле конструкционных сталей и сварных соединений. Применение датчиков с низкой энергией удара целесообразно для более тонкостенных и легких объектов, тонких слоев, либо когда нежелательны большие отпечатки на объекте. В других случаях применение датчиков с низкой энергией удара может привести к необходимости увеличения числа замеров для усреднения результатов и излишней чувствительности к наклепу поверхностного слоя, возможному при подготовке поверхности и к изменению пространственного положения.

Подробнее…

Динамический твердомер TДМ-3 предназначен для измерения твердости конструкционных, углеродистых сталей и нержавеющих сталей и сплавов из цветных металлов по шкалам Роквелла (HRC), Бринелля (HB), Виккерса (HV) и Шора (HSD). Динамический твердомер ТДМ-3 внесен в реестр средств измерения РФФ. Твердомер металла ТДМ-3 корректирует показания в зависимости от угла наклона датчика и может работать как в режиме однократных, так и многократных измерений. Поверка твердомера проводится по образцовым мерам твердости. Соединение с компьютером происходит через USB-порт, поэтому оператор может отправлять все данные на ПК что делает процесс более эффективным. ТДМ-3 имеет конструкцию имеющую защиту по классу IP65. Прибор может работать не менее двадцати пяти часов при температуре от – 10 °С до + 40 °С.

Подробнее…

Ультрасовременный высокоточный твердомер ТКМ-359С – представитель нового поколения измерительных приборов НК. Твердомер ориентирован для использования предприятиями уделяющими особое внимание мероприятиям по контролю.

Прибор предназначен для оперативного измерения твердости изделий из металлов и сплавов, в т. ч. контроля качества термообработки, закалки ТВЧ, оценки механической прочности. Твердомер выполнен в ударопрочном, пыле-влагозащищенном корпусе позволяющем применять его в самых тяжелых эксплутационных условиях.

Подробнее…

Высокоточный надежный прибор для оперативного измерения твердости металлов, в т. ч. контроля качества термообработки, закалки ТВЧ, оценки механической прочности.

Твердомер ТКМ-359М реализует измерения в основных, стандартизованных в России шкалах твердости – HB, HRC, HV, а также шкалах HRA, HRB, HSD и предел прочности на разрыв (пересчет по ГОСТ 22761-77 для сталей перлитного класса).

Подробнее…

Твердомер Константа ТД – малогабаритный прибор с набором сменных преобразователей, предназначенный для динамического измерения твёрдости сталей и цветных металлов всех типов. Константа ТД так же может быть использован для измерения предела прочности (временного сопротивления) конструкционных углеродистых сталей.

В основе работы динамического твердомера (склерометра, склероскопа) Константа ТД заложен метод отскока по Leeb. При измерении данным методом, за меру твердости принимается скорость отскока бойка. Чем выше скорость отскока бойка, тем тверже контролируемый материал. Данный метод особенно применим, при оперативном контроле, когда нет возможности отправить контролируемый объект в испытательную лабораторию, например, при контроле крупногабаритных станков, литых заготовок и других неразборных объектов.

Подробнее…

Твердомер Константа ТС это малогабаритный прибор, с внешним преобразователем предназначенный для измерения твердости широкого спектра материалов, таких как цветные металлы, стали низкой и средней твёрдости и других материалов. Твердомер Константа ТС имеет возможность измерения твердости поверхностного слоя чувствительных к царапинам или полированных деталей, а также тонких изделий, профилей и труб с толщиной стенок менее 2 мм.

По принципу действия, твердомер Константа ТС реализует прямые (статические) методы измерения твердости в соответствии со стандартами DIN 50156 и ASTM A956. Измерения твердости выполняемые твердомером Константа ТС имеют ряд важных преимуществ по сравнению со стационарными твердомерами такого типа.

Подробнее…

Твердомер Константа ТШ – малогабаритный прибор с внешним преобразователем предназначенный для измерения твердости пластмасс и резин. По принципу действия прибор реализует метод измерения твердости по Шору А в соответствии с ГОСТ 263-75. Данный метод основан на вдавливании индентора в исследуемый материал с определенной силой. Глубина вдавливания индентора пропорциональна твердости по Шору. Отсчет значения твердости производится по истечении 3±1 секунд с момента приложения усилия. Для образцов, у которых наблюдается дальнейшее погружение индентора, твердость определяется по истечении 15±1 секунд.

Подробнее…

Ультразвуковой твердомер Константа ТУ это малогабаритный прибор с набором сменных преобразователей предназначенный для измерения твердости и временного сопротивления конструкционных, углеродистых и низко-легированных сталей, а так же чугунов, нержавеющих сталей и цветных металлов.

Твердомер Константа ТУ работает по принципу ультразвукового контактного импеданса. Суть метода заключается в следующем: при калиброванной нагрузке алмазная пирамидка, закрепленная на металлическом стержне, колеблющемся на резонансной частоте, внедряется в материал изделия. Частота колебаний стержня пропорциональна площади отпечатка на объекте контроля, то есть твердости материала. Суть данного метода несколько напоминает метод Виккерса, только площадь отпечатка оценивается без снятия нагрузки, то есть, совместно с упругой составляющей деформации.

Ультрасовременный высокоточный твердомер ТКМ-459С – представитель нового поколения измерительных приборов НК. Твердомер ориентирован для использования предприятиями уделяющими особое внимание мероприятиям по контролю.

Прибор предназначен для оперативного измерения твердости металлов и металлических изделий в т. ч. поверхностноупрочненных слоев (цементация, азотирование, закалка ТВЧ и др.), гальванических покрытий (хром), наплавок, оценки механической прочности. Твердомер выполнен в ударопрочном, пыле-влагозащищенном корпусе позволяющем применять его в самых тяжелых эксплутационных условиях.

Высокоточный надежный прибор для оперативного измерения твердости металлов, в т. ч. поверхностноупрочненных слоев (цементация, азотирование, закалка ТВЧ и др.), гальванических покрытий (хром), оценки механической прочности.

Твердомер ТКМ-459М реализует измерения в основных, стандартизованных в России шкалах твердости – HB, HRC, HV, а также шкалах HRA, HRB, HSD и предел прочности на разрыв (пересчет по ГОСТ 22761-77 для сталей перлитного класса).

Ультразвуковые твердомеры МЕТ выпускаются в модификациях МЕТ-HRC, МЕТ-НВ, МЕТ-HV, МЕТ-HSD и предназначены для измерения твердости металла по шкалам Роквелла, Бринелля, Виккерса и Шора. Каждый твердомер проводит измерение твердости только по одной шкале. Данный тип приборов оптимален для поточной разбраковки металлических изделий любой массы с толщиной более 1мм.

Твердомеры МЕТ-мини реализуют метод ультразвукового контактного импеданса (UCI method). В качестве наконечника используется алмазная пирамида Виккерсас углом между гранями 136 градусов. При внедрении пирамиды в испытуемое изделие под действием постоянной нагрузки, происходит изменение резонансной частоты наконечника, определяемое твердостью образца

Динамический твердомер МЕТ-Д1 реализует метод отскока (метод Либа). Измерение твердости по методу Либа схоже с методом Шора, но здесь за меру твердости принимается не высота отскока бойка, а его скорость. Соответственно чем тверже материала, тем выше скорость отскока. Преимущество измерения твердости методом Leeb заключается в том, что оно может быть выполнено непосредственно на объекте, не требуя отбора образцов для лабораторных испытаний. Недостатком метода является невозможность его применения на легких и тонких материалах.

Твердомер МЕТ-Д1 дает возможность измерения твёрдости металлов и сплавов по стандартным шкалам Роквелла (HRC), Бринелля (HB), Виккерса (HV) и Шора (HSD). Прибор производится в России и имеет положительные отзывы отечественных специалистов. На сегодняшний день твердомеры серии МЕТ-Д1 зарегистрированы в государственных реестрах средств измерений РФ, Украины, Белоруссии и Казахстана. Гарантия на твердомер – 3 года

Подробнее…

Комбинированный твердомер МЕТ-УД реализует метод ультразвукового контактного импеданса (UCI) и метод отскока (Либа).

Метод ультразвукового контактного импеданса (UCI). наиболее подходит для контроля твердости однородных материалов и для тонких или легких по весу изделий, где другие портативные методы испытаний невозможны или недостаточно надежны. Твердость данным методом определяется путем замера изменения ультразвуковой частоты. При внедрении пирамиды UCI-датчика в контролируемое изделие, происходит изменение собственной частоты резонатора, определяемое твёрдостью материала. Относительное изменение частоты резонатора преобразуется электронным блоком в значение твёрдости выбранной шкалы и выводится на дисплей.

Подробнее…

Модель снята с производства. Российские и импортные аналоги здесь.

Equostat 3 – многофункциональный твердомер компании Proceq, способный проводить статические измерения твердости по шкале Роквелла и динамические измерения методом отскока по шкале Либа. Основой прибора является электронный блок Equotip 3, к которому в зависимости от метода измерений подключаются статический индентор Equostat 3 или динамические датчики Equotip. Возможность комбинирования датчиков Equotip и Equostat в одном электронном блоке, делают этот прибор универсальным решением для контроля твердости практически любого объекта.

Работая по самому распространенному методу прямого измерения твердости – методу Роквелла, Equostat 3 имеет ряд важных преимуществ по сравнению со стационарными твердомерами такого типа. Благодаря своей портативности (вес прибора всего 900г.), Equostat 3 лишен основного недостатка стационарных твердомеров, связанного с возможностью их применения только в лабораторных условиях. Equostat 3может работать там, где находится контролируемый объект, что особенно актуально, когда взятие образцов для лабораторных испытаний сильно затруднено или вообще не возможно.

Подробнее…

таблица, шкала, обозначение и единицы измерения

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм. Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Понятие

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Твердомеры по Виккерсу

Для определения твёрдости цветных и чёрных металлов, сплавов и образцов, покрытых цементированным, азотированным или другим слоем поверхностного упрочнения, используют твердомеры, реализующие метод измерения по Виккерсу. Один из таких приборов изображен на рисунке.

Фотография и схема твердомера работающего по методу Роквелла.

Суть метода

Порядок испытаний для определения твёрдости по Виккерсу определяется ГОСТ 2999-75.

Индентор, в роли которого выступает усеченная четырёхгранная алмазная пирамида, вдавливается в образец (нагрузка плавно возрастает и поддерживается в течение некоторого времени). После снятия нагрузки на образце остаётся отпечаток, имеющий форму квадрата, по длине диагоналей которого можно судить о твёрдости образца.

Если вам понравилась статья нажмите на одну из кнопок ниже

Твердомер Бринелля называют еще универсальным, почему же этот инструмент назван в честь ученого и в чем его особенности, мы разберем в этой статье.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

| Тип сплава | Математическое вычисление нагрузки |

| Сталь, сплавы никеля и титана | 30D2 |

| Чугун | 10D2, 30D2 |

| Медь и медные сплавы | 5D2, 10D2, 30D2 |

| Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

| Свинец, олово | 1D2 |

Пример обозначения:

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Принцип работы датчика динамического твердомера

Значение твердости вычисляется из отношения скоростей индентора, измеренных до и после удара на расстоянии 1 мм от исследуемой поверхности изделия, по формуле HL=1000xVb/Va, где HL – значение твердости по шкале Лейба, Vb – скорость после отскока, Va — скорость падения перед ударом. Определение скорости достигается с помощью постоянного магнита, установленного в инденторе, который под действием силы пружины перемещается через катушку и индуцирует электрическое напряжение при падении и отскоке, см. рис. 5. Индуцированные напряжения пропорциональны скоростям падения и отскока. Отношение измеренных значений напряжения, умноженное на коэффициент 1000, дает число, которое составляет значение твердости по шкале (методу) Лейба.

Эти значения твердости иначе еще называют сигналом датчика.

Рисунок 5

Сигнал датчика при прохождении индентора с магнитом через катушку индуктивности.

Прямая корреляция между критерием твердости по Лейбу и другими методами твердости

Стандарт ASTM 956 рекомендует внимательно и продумано использовать перевод значений твердости по Лейбу в другие системы за исключением случаев когда точность преобразования была получена путем сравнительного тестирования. Причины таковых рекомендаций были нами описаны выше.

Учитывая, что, при разработке динамического твердомера Тукан К-18А, производителем многократно протестированы таковые зависимости, а так же проведены все метрологические испытания при внесении твердомера в реестр средств измерений, измерения проводимые по другим шкалам являются достоверными.

Тем не менее, при проверке особо ответственных деталей мы рекомендуем достичь специального соглашения по методике выполнения измерений между стороной, определяющей этот метод испытаний, и стороной, выполняющей испытание на твердость.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

НВ=F/A,

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм2.

НВ=(0,102*F)/(π*D*h),

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Пример обозначения:

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

HR=100-((H-h)/0,002;

при совершении испытания с помощью шарика под усилием 100 кгс:

HR=130-((H-h)/0,002,

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Твердомер Бринелля – комплектация и возможности

Немецкая компания КВ Pruftechnik производит универсальные твердомеры с широким диапазоном нагрузок. Такие приборы применяются для автоматических испытаний твердости незакаленной стали, чугунных деталей, цветного металла и мягкого сплава. Этот прибор используется при промышленной диагностике, научно-исследовательской работе, в образовательных учреждениях, в тех комплексах, где возникает потребность в высокой надежности металлов и точности их испытаний.

Твердомеры – это стационарно установленные приборы, которые состоят из пресса и измерительного блока. Действие прибора основывается на статическом вдавливании наконечника в виде шара из твердого сплава, в испытываемый образец. Затем производится замер диаметра оставленного отпечатка. Отличие модификаций зависит от производимых нагрузок по шкале Бринелля. Она определена от 250 кг до 3 000 кг. Буквенные обозначения выпускаемых приборов – КВ. Модификации приборов: КВ 3 000, КВ 1 000, КВ 750, КВ 250.

Твердомеры снабжены автоматизированной револьверной головкой, которая похожа на патрон дрели. В эту головку вставляется наконечник для проведения испытаний.

Модификации твердомеров оснащаются камерами высокого разрешения и объективами с 10-ступенчатыми электроприводами, чтобы изменять степень увеличения изображений. В корпусе прибора устанавливается электронный блок, все это подсоединяется к выносному компьютеру. Универсальность приборов позволяет выполнить проводимые замеры твердости металлов автоматически. Увеличенные с помощью объектива изображения фиксируются встроенной камерой и отображаются на дисплее.

Читать также: Технологическая карта ручки киянки

Дисплей обеспечивает сверхвысокую точность передачи полученной картинки. Изображения проведенных замеров при испытании проявляются на экране и сохраняются в нужном для дальнейшего анализа формате. Моторизованный столик и программное обеспечение обусловили полную автоматизацию процесса. Автоматизация статистической обработки результатов серий измерений выдает средние значения, максимальные и минимальные, среднеквадратичные отклонения. Также выдаются результаты в виде построенных графиков и гистограмм.

Приборы комплектуются встроенной цифровой камерой, цветным LCD-дисплеем, пленочной пылезащищенной клавиатурой, светодиодной подсветкой. Дополнительно прибор может комплектоваться пылезащитным кожухом. При использовании приборов в помещении с температурой окружающей среды более 30 °С заказывается система охлаждения прибора. Если происходит частая смена режима работ, модели приборов могут комплектоваться турелью объективов и индукторов. При обеспечении такими дополнительными комплектами автоматически выбирается и устанавливается необходимый индентор и перемещается для проведения измерений необходимый объектив.

Состав комплектации твердомера по Бринеллю, как правило, включает сам прибор с базовым устройством, стандартную меру твердости, индентор из твердого сплава диаметром от 2,5 до 10 мм, микроскоп с 20 кратным увеличением и 2 плоских стола (80 мм, 120 мм). Все приборы проходят сертификацию на территории России и должны соответствовать стандартам ASTM E-10, ISO6506.2. Производители предлагают дополнительно к твердомеру по Бринеллю шарики из твердых сплавов диаметром от 2,5 до 10 мм, плоские столы размером 60 мм, 70 мм, 150 мм и дополнительные меры твердости. Время испытательной нагрузки приборов (параметр регулируется) составляет от 6 до 99 сек. Электрическое питание требуется 220 В/110 В, 50–60 Гц, 2 А, габаритные размеры твердомера – 730х230х890 мм, а масса установки – 218 кг.

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

Основные особенности:

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали — 5-100 кгс; для медных сплавов — 2,5-50 кгс; для алюминия и сплавов на его основе — 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

Пример обозначения:

700HV20/15,

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Типичные значения твёрдости для различных материалов [ править | править код ]

| Материал | Твёрдость |

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Полиэтилен низкого давления | 4,5 – 5,8 HB [1] |

| Полистирол | 15 HB [1] |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Читать также: Приспособление для разметки под шканты

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

HV=1,8544*(F/d2),

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Пример некоторых значений соответствия:

| Диаметр отпечатка, мм | Метод исследования | ||||

| Бринелля | Роквелла | Виккерса | |||

| A | C | B | |||

| 3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 |

| 4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 |

| 4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 |

| 4,99 | 143 | 49,8 | — | 77,6 | 143 |

Таблица твердости металлов составлена на основе экспериментальных данных и имеет высокую точность. Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание:

В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Статьи о продукции 23.09.2019 16:32:41

Требования к образцу

В соответствии с требованиями ГОСТов, испытуемые детали должны соответствовать следующим характеристикам: