Твердость чугуна по бринеллю – -. ( 1412-85, ).

alexxlab | 18.05.2020 | 0 | Разное

Твердость чугуна по бринеллю – Яхт клуб Ост-Вест

Серый чугун технологичный материал, обладает хорошей жидкотекучестью, малой склонностью к образованию усадочных дефектов по сравнению с чугуном других типов. Из него можно изготовлять отливки самой сложной конфигурации с толщиной стенок от 2 до 500 мм.

В основу стандартизации серого чугуна (СЧ) заложены принципы регламентирования минимально допустимого значения временного сопротивления разрыву при растяжении.

Марки, механические свойства серого чугуна по ГОСТ 1412-85, ИСО 185 и национальным стандартам некоторых стран приведены в табл. 58 — 60.

По ГОСТ 1412-85 марка серого чугуна определяется показателем временного сопротивления чугуна при растяжении. Условное обозначение марки включает буквы СЧ — серый чугун и цифровое обозначение величины минимального временного сопротивления при растяжении

в МПа х 10 -1 :

СЧ 20 ГОСТ 1412-85.

Механические свойства серого чугуна обеспечиваются в литом состоянии или после термической обработки.

Поскольку значения прочности чугуна данной марки в отливке зависят от скорости охлаждения, определяемой толщиной стенки (диаметром) отливки, в стандартах приводятся минимальные значения σ в в отдельно отлитых пробных заготовках других диаметров или сечений из СЧ каждой марки (табл. 59).

Классификация серого литейного чугуна по международному стандарту ИСО 185 включает шесть классов, устанавливаемых на основании результатов механических испытаний на растяжение образцов, вырезанных из различных литейных проб.

Характерным показателем, определяющим марку чугуна, является временное сопротивление при растяжении стд образцов из отдельно отлитых цилиндрических проб диаметром 30 мм.

По стандарту Германии DIN 1691 в заказе на отливки должно быть однозначно указано:

является ли характерным свойством временное сопротивление при растяжении или твердость по Бринеллю ? В зависимости от этого маркировка чугунов обозначается по-разному. Например:

Чугун DIN 1691-GG-25 или Чугун DIN 1691-GG-210 НВ

Данные о временном сопротивлении при растяжении, приведенные в табл. 59, являются гарантированными в отливках.

Связь между толщиной стенки (2,5-80 мм) и твердостью отливки из различных марок СЧ представлена в DIN 1691 в регламентированном виде (табл. 59в), что позволяет правильно и точно устанавливать твердость для заданного интервала толщин стенок отливок.

58. Отечественные марки серого чугуна и зарубежные аналоги

| Россия, ГОСТ 1412-85 | ИСО 185 | Великобритания, BS 1452 | Германия, DIN 1691 | США, ASTM A 48 | Япония, JIS G 5501 |

| СЧ 10 | 100 | 100 | GO-10 | 20 В | FC 100 |

| СЧ 15 | 150 | 150 | GG-15 | 25 В | FC 150 |

| СЧ 18 | — | 180 | — | — | — |

| СЧ 20 | 200 | 200 | GG-20 | ЗОВ | FC 200 |

| СЧ 21 | — | 220 | — | — | — |

| СЧ 24 | — | — | — | — | — |

| СЧ 25 | 250 | 250 | GG-25 | 35 В | FC250 |

| — | — | — | — | 40 В | — |

| СЧ 30 | 300 | 300 | GG-30 | 45 В | FC 300 |

| СЧ 35 | 350 | 350 | GO-35 | 50 В | FC 350 |

59. Механические свойства отечественных и зарубежных серых чугунов

| Стандарт | Марка чугуна | Толщина стенки, мм | Временное сопротивление при растяжении, МПа, не менее | Твердость НВ |

| ГОСТ 1412-85 | СЧ 10 | 4 8 15 30 50 80 150 | 140 120 100 80 75 70 65 | 205 200 190 185 156 149 120 |

| ИСО 185 | 100 | 2,5 — 10 10 — 20 | 120 90 | — — |

| BS 1452 | 100 | 30 | 100 | — |

| DIN 1691 | GG-10 | 5 — 40 | 100 | — |

| ASTM A 48 | 20В | 30,5 | 138 | — |

| JIS G 5501 | FC 100 | 4 — 50 | 98,1 | 201 |

| ГОСТ 1412-85 | СЧ 15 | 4 8 15 30 50 80 150 | 220 180 150 110 105 90 80 | 241 224 210 201 163 156 130 |

| ИСО 185 | 150 | 2,5 — 10 10 — 20 20 — 30 30 — 50 | 155 130 115 105 | — — — — |

| ИСО 185 | 150 | 20 — 40 40 — 80 80 — 150 150 — 300 | 120 * 110 * 100 * 90 ** | — — — — |

| BS 1452 | 150 | 30 | 150 | — |

| DIN 1691 | GG-15 | 2,5 — 5 5 — 10 10 — 20 20 — 40 40 — 80 80 — 150 150 — 300 | 180 155 130 120 110 100 90*** | — — — — — — — |

| ASTM A 48 | 25В | 30,5 | 172 | 205 |

| JIS G 5501 | FC 150 | 4 — 8 8 — 15 15 — 30 30 — 50 | 186 167 147 127 | 241 223 212 201 |

| ГОСТ 1412-85 | СЧ 18 | 30 | 180 | — |

| BS 1452 | 180 | 30 | 180 | — |

| ГОСТ 1412-85 | СЧ 20 | 4 8 15 30 50 80 150 | 270 220 200 160 140 130 120 | 255 240 230 216 170 163 143 |

| ИСО 185 | 200 | 2,5 — 10 10 — 20 20 — 30 30 — 50 | 205 180 160 145 | — — — — |

| ИСО 185 | 200 | 20 — 40 40 — 80 80 — 150 150 — 300 | 170* 150* 140** 130** | — — — — |

| BS 1452 | 200 | 30 | 200 | — |

| DIN 1691 | GG-20 | 2,5 — 5 5 — 10 10 — 20 20 — 40 40 — 80 80 — 150 150 — 300 | 200 — 300 205 180 170 150 140 130 *** | — — — — — — — |

| ASTM A 48 | З0В | 30,5 | 207 | — |

| JIS G 5501 | FC 200 | 4- 8 8 — 15 15 — 30 30 — 50 | 235 216 196 167 | 255 235 223 217 |

| ГОСТ 1412-85 | СЧ 21 | 30 | 300 | — |

| BS 1452 | 220 | 30 | 220 | — |

| ГОСТ 1412-85 | СЧ 24 | 240 | — | |

| ГОСТ 1412-85 | СЧ 25 | 4 8 15 30 50 80 150 | 310 270 250 210 180 165 150 | 260 255 245 238 187 170 156 |

| ИСО 185 | 250 | 4 — 10 10 — 20 20 — 30 30 — 50 | 250 225 205 185 | — — — — |

| ИСО 185 | 250 | 20 — 40 40 — 80 80 — 150 150 — 300 | 210 * 190 * 170 ** 130 ** | — — — — |

| BS 1452 | 250 | 30 | 250 | — |

| DIN 1691 | GG-25 | 5 — 10 10- 20 20 — 40 40 — 80 80 — 150 150 — 300 | 250 — 350 225 210 190 170 160 *** | — — — — — — |

| ASTM A 48 | 35В | 30,5 | 241 | — |

| ASTM A 48 | 40В | 30,5 | 276 | — |

| JIS G 5501 | FC 250 | 4 — 8 8 — 15 15 — 30 30 — 50 | 275 255 245 216 | 269 248 241 224 |

| ГОСТ 1412-85 | СЧ 30 | 4 8 15 30 50 80 150 | — 330 300 260 220 195 180 | — 270 260 250 197 187 163 |

| ИСО 185 | 300 | 10 — 20 20 — 30 30 — 50 | 270 245 225 | — — — |

| ИСО 185 | 300 | 20 — 40 40 — 80 80 — 150 150 — 300 | 250 * 220 * 210 ** 190 ** | — — — — |

| BS 1452 | 300 | 30 | 300 | 262 |

| DIN 1691 | GG-30 | 10 — 20 20 — 40 40 — 80 80 — 150 150 — 300 | 300 — 400 250 220 210 190 | — — — — — |

| ASTM A 48 | 45В | 30,5 | 310 | — |

| JIS G 5501 | FC 300 | 8 — 15 15 — 30 30 — 50 | 304 294 265 | 269 262 248 |

| ГОСТ 1412-85 | СЧ 35 | 4 8 15 30 50 80 150 | — 380 350 310 260 225 205 | — 290 275 270 229 201 179 |

| ИСО 185 | 350 | 10 — 20 20 — 30 30 — 50 | 315 290 270 | — — — |

| ИСО 185 | 350 | 20 — 40 40 — 80 80 — 150 150 — 300 | 290 * 260 * 230 ** 210 ** | — — — — |

| BS 1452 | 350 | 30 | 350 | — |

| DIN 1691 | GG-35 | 10 — 20 20 — 40 40 — 80 80 — 150 150 — 300 | 350 — 450 290 260 230 210 *** | — — — — — |

| ASTM A 48 | 50В | 30,5 | 345 | — |

| JIS G 5501 | FC 350 | 15 — 30 30 — 50 | 343 314 | 277 269 |

| ASTM A 48 | 55В | 30,5 | 379 | — |

| ASTM A 48 | 60В | 30,5 | 414 | — |

59а. Механические свойства серого чугуна, не предусмотренные ГОСТом и

приведенные в приложениях к некоторым национальным стандартам

| Марка чугуна | σ изг, МПа | σсж , МПа | τср , МПа | КС, кДж/м | Е·10 -3 , МПа | σ изг -1, МПа | K1с, МПа·м 1/2 |

| 280 350 420 490 560 630 | 530 650 800 950 1100 1250 | 110 150 200 250 300 350 | — 10 20 40 60 80 | 70 — 110 70 — 110 85 — 110 90 — 110 125 — 145 130 — 160 | — 70 90 110 140 160 | — 10 15 20 25 25 | |

| DIN 1691 GG-15 GG-20 GG-25 GG-30 GG-35 | 250 290 340 390 490 | 600 720 840 960 1080 | 170 230 290 345 400 | — — — — — | 78 — 103 88 — 113 103 — 118 108 — 137 123 — 143 | 70 90 120 140 145 | 10 13 15 18 20 |

| BS 1452 150 180 220 260 300 350 400 | — — — — — — — | 600 672 768 869 960 1080 1200 | 173 207 253 299 345 403 460 | — — — — — — — | 100 109 120 128 135 140 145 | 68 81 99 117 136 145 152 | — — — — — — — |

59б. Классы твердости серого чугуна по ИСО 185

| Класс твердости | Пределы изменения твердости НВ | Класс твердости | Пределы изменения твердости НВ |

| Н 145 | 170 max | Н 215 | 190 — 240 |

| Н 175 | 150 — 200 | Н 235 | 210 — 260 |

| Н 195 | 170 — 220 | Н 255 | 230 — 280 |

В стандарте Великобритании BS 1452 представлено семь марок серого чугуна.

Стандарт США ASTM А 48 включает девять марок чугуна. Условное обозначение марки включает цифровое обозначение и букву “В” Число определяет временное сопротивление разрыву (фунтах/кв. дюйм), например:

20В ASTM A 48.

Стандарт Японии JIS G 5501 включает шесть марок чугуна. Условное обозначение марки включает буквы FC и цифровое обозначение величины минимального временного сопротивления при растяжении в МПа х 10 -1 , например:

FC 25 JIS G 5501.

Механические свойства чугуна, обеспечивающие долговечность и надежность изделия, не предусмотренные ГОСТом и приведенные в приложении национальных стандартов, даны в табл. 59а.

В большинстве национальных стандартов на серые чугуны, регламентирующих механические свойства, химический состав чугунов не оговаривается, кроме стандартов России и США.

59в. Твердость по Бринеллю отливок из серого чугуна по DIN 1691

| Марка чугуна * | Толщина стенки, мм | Твердость по Бринеллю НВ ** | |

| минимум | максимум | ||

| GG-150HB | 2,5 — 5 5 — 10 10 — 20 20 — 40 40 — 80 | — — — — — | 210 185 170 160 150 |

| GG-170HB | 2,5 — 5 5 — 10 10 — 20 20 — 40 40 — 80 | 170 140 125 110 100 | 260 225 205 185 170 |

| GG-190HB | 4 — 5 5 — 10 10 — 20 20 — 40 40 — 80 | 190 170 155 135 120 | 275 260 230 210 190 |

| GG-220HB | 5 — 10 10 — 20 20 — 40 40 — 80 | 200 180 160 145 | 275 250 235 220 |

| GG-240HB | 10 — 20 20 — 40 40 — 80 | 200 180 165 | 275 225 240 |

| GG-260HB | 20 — 40 40 — 80 | 200 185 | 275 260 |

60. Область применения серого чугуна наиболее распространенных марок

| Марка чугуна | Требования к деталям | Изготовляемые детали |

| СЧ 30 | ||

| СЧ 25 | ||

| СЧ 20 | ||

| СЧ 18 | ||

| СЧ 15 | ||

| СЧ 10 |

Детали из чугуна, марок СЧ 30 и СЧ 20, которые должны обладать преимущественной износоустойчивостью в трущейся паре, рекомендуется ставить сопряженно с деталями из чугуна соответственно маркам СЧ 20 и СЧ 15 за исключением следующих случаев:

а) когда обе детали в трущейся паре должны быть в равной мере износоустойчивы и основной деталью является верхняя;

б) когда условия эксплуатации создают возможность абразивного износа.

В этих случаях обе составляющие трущейся пары следует изготовлять из чугуна одной марки.

2.1. Чугуны

Чугуном называют сплав железа, углерода (более 2,14 %) и других элементов (кремния, марганца, фосфора, серы и др.). В чугуне углерод может находиться в химически связанном состоянии в виде цементита (Fe3C) и в свободном состоянии в виде включений графита.

Серый чугун обладает хорошими технологическими свойствами и низкой стоимостью, в настоящее время является распространенным литейным материалом.

Серым называют такой чугун, в котором весь углерод или большая его часть находится в виде графита, а в связанном состоянии (в форме цементита) углерода содержится не более 0,8 %. Излом такого чугуна имеет серый цвет.

Из серого чугуна изготовляют самые разнообразные литые детали – от простых до сложных. Отливки хорошо обрабатываются на металлорежущих станках. Пример условного обозначения серого чугуна по ГОСТ 1412-85:

Буквы «СЧ» означают серый чугун, число (25) – значение временного сопротивления при растяжении (σв), МПа·10 -1 .

Его механические свойства зависят от величины зерна металла, от размеров и характера распределения включений графита и др. В обычном сером чугуне графит кристаллизуется в виде пластинок, которые расчленяют основную металлическую массу и действуют как внутренние трещины. По этой причине серый чугун с пластинчатым графитом обладает низкой прочностью и малой пластичностью (до 0,3 %).

Серый чугун обладает способностью рассеивать вибрационные колебания при переменных нагрузках. Это свойство называют циклической вязкостью. Серый чугун имеет хорошие литейные свойства, а отдельные марки обладают достаточно высокой прочностью и износостойкостью.

В сером чугуне обычно содержится 2,9–3,6 % С; 1,5–3,5 % Si; 0,4–1 % Mn; 0,2–0,12 % S; в легированном чугуне содержатся и другие элементы.

Элементы, входящие в состав серого чугуна, существенно влияют на его свойства.

Кремний способствует выделению в чугуне углерода в виде графита, понижает температуру его плавления, обеспечивая высокие литейные и технологические свойства.

Марганец действует на свойства чугуна противоположно кремнию: он препятствует выделению в чугуне углерода в виде графита, увеличивая устойчивость цементита. Марганец повышает твердость чугуна и прочность отливок.

Сера, как и марганец, задерживает выделение в чугуне углерода в свободном состоянии. Способствует отбеливанию чугуна, делает его более тугоплавким, снижает жидкотекучесть. Поэтому в чугуне сера считается вредной примесью.

Фосфор в сером чугуне может оказывать и вредное, и полезное влияние. Повышая хрупкость, фосфор снижает механические свойства чугуна. Следовательно, в чугуне для машиностроительных отливок, требующих высокой прочности, значительное содержание фосфора может быть вредной примесью. Фосфор увеличивает жидкотекучесть металла. Следовательно, в чугуне для тонкостенных, со сложной поверхностью отливок, не требующих высокой прочности, повышенное содержание фосфора будет желательным. При изготовлении художественных отливок, особенно ажурных, содержание фосфора в чугуне до 1 % считается полезной примесью, увеличивающей жидкотекучесть расплава и стойкость отливок против коррозии.

Серые чугуны, применяемые в промышленности в качестве конструкционного материала для литых деталей, по физико-механическим характеристикам можно условно разделить на 4 группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Применяют серые чугуны с пластинчатым графитом 11 марок. Механические свойства и химический состав серых чугунов указаны в табл. 2.1.

Таблица 2.1. Марки серых чугунов с пластинчатым графитом

чугуна

Детали, получаемые из серого чугуна, со структурой феррита имеют невысокую прочность, прочные – с феррито-перлитной структурой и наиболее прочные – с перлитной структурой.

Из серого чугуна отливают колонны, котлы, радиаторы, ванны, трубы, а также самые разнообразные конструкционные детали для машиностроения.

Высокопрочный чугун имеет металлическую основу и шаровидные включения графита. Из него изготовляют отливки со стенками большой толщины и высокой прочности (коленчатые валы, зубчатые колеса, детали турбин). Высокопрочный чугун получают модифицированием жидкого серого чугуна магнием. В результате модифицирования в чугуне образуется графит шаровидной формы. В отличие от обычного серого чугуна этот чугун обладает повышенной пластичностью и большей прочностью. Высокопрочный чугун, по сравнению с обыкновенным серым, обладает меньшей склонностью к отбелу.

Высокопрочный чугун с графитом шаровидной формы подразделяется в зависимости от механических свойств на следующие марки, приведенные в табл. 2.2.

Таблица 2.2. Марки высокопрочного чугуна для отливок с шаровидным графитом

| Марка чугуна | Значение временного сопротивления при растяжении σв, МПа | Относительное удлинение, % | Твердость, |

НВ

Пример условного обозначения высокопрочного чугуна по ГОСТу 7293-85:

Буквы «ВЧ» обозначают высокопрочный чугун, первые две цифры – значение временного сопротивления при растяжении σв, МПа·10 -1 .

Ковкий чугун получают путем длительного нагрева при высоких температурах (950–1000 °С) (отжигом) отливок из белого чугуна. При отжиге образуется графит, имеющий компактную хлопьевидную форму. При такой форме графита, отливки перестают быть хрупкими, приобретают способность выдерживать ударные нагрузки (свободный углерод в них имеет форму, промежуточную между пластинчатой и шаровидной – хлопьевидную).

Название «ковкий чугун» условно и указывает лишь на то, что этот материал по сравнению с серым чугуном является пластичным. В действительности же ковкий чугун никогда ковке не подвергают, из него, так же как из серого чугуна, изготовляют лишь фасонные отливки для машиностроения. Ковкий чугун по механическим свойствам занимает промежуточное положение между серым чугуном и сталью. Детали, изготовленные из такого чугуна, хорошо работают в среде влажного воздуха, поточных газов и воды. В зависимости от способа производства ковкого чугуна его подразделяют на группы: ферритный и перлитный.

Ферритный ковкий чугун получают при отжиге отливок из белого чугуна в нейтральной среде. Такой чугун имеет бархатный черный излом и состоит из феррита и графита отжига Fe3C→3Fe+Cотж. Из ферритного ковкого чугуна с повышенной пластичностью изготовляют ответственные детали для автомобилей и сельскохозяйственных машин, для этих целей используют марки КЧ 37-12; КЧ 35-10. Для малоответственных деталей (гайки, фланцы и др.) применяют КЧ 30-6; КЧ 33-8.

Перлитный ковкий чугун получают после отжига белого чугуна в окислительной атмосфере. Вследствие обезуглероживания в процессе отжига отливок получают чугун с меньшей вязкостью. Этот чугун находит ограниченное применение в машиностроении.

Из перлитного ковкого чугуна изготовляют карданные валы, звенья цепей конвейера, муфты и др.

Ковкий чугун подразделяется в зависимости от механических свойств на следующие марки, приведенные в табл. 2.3.

Таблица 2.3. Марки ковких чугунов

| Марка чугуна | Значение временного сопротивления при растяжении σв, МПа | Относительное удлинение, % | Твердость, |

НВ

Основной химический состав ковкого чугуна: 2,4–2,8 % C; 0,8–1,4 % Si; менее 1 % Mn; менее 0,1 % S; менее 0,2 % P.

Примеры записи марки ковкого чугуна по ГОСТ 1215-79:

Буквы «КЧ» обозначают ковкий чугун, первое число – значение временного сопротивления при растяжении σв, МПа·10 -1 , второе число – минимальное относительное удлинение δ, %.

ТВЕРДОСТЬ КАК ХАРАКТЕРИСТИКА СВОЙСТВ МАТЕРИАЛОВ

Под твердостью (Т) понимают сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела — индентора [31]. Твердость можно измерять вдавливанием наконечника (индентора) — способ вдавливания, царапаньем поверхности — способ царапанья, ударом или по отскоку наконечника — шарика. Наибольшее распространение получил метод вдавливания. В результате вдавливания под достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остается отпечаток. Таким образом, твердость характеризует сопротивление пластической деформации и представляет собой механическое свойство металла.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ МЕТОДОМ БРИНЕЛЛЯ

Определение твердости металла методом Бринелля осуществляется по ГОСТ 9012-59. Метод основан на том, что в плоскую поверхность металла (или другого материала) вдавливается под постоянной нагрузкой (Р) твердый стальной шарик; по величине поверхности отпечатка, оставляемого шариком, определяют значение Т. Диаметр отпечатка (в двух взаимно перпендикулярных направлениях) измеряют с помощью лупы, на окуляре которой нанесена шкала с делениями, соответствующими 0.05 мм. Для определения Т следует принимать среднюю из полученных величин.

Число твердости по Бринеллю (НВ) определяется отношением нагрузки, действующей на шарик к поверхности отпечатка:

где Р — нагрузка на шарик, Н;

F — поверхность отпечатка, м 2 ;

D — диаметр вдавливаемого шарика, м;

d — диаметр отпечатка, м.

Записывается твердость по Бринеллю в единицах НВ, например 300 НВ (3000 МПа). Получаемое число Т при прочих равных условиях определяется диаметром отпечатка d. Последний тем меньше, чем выше твердость испытуемого металла. Однако получение постоянной и одинаковой зависимостей между величиной нагрузки и диаметром отпечатка, необходимы для точного определения твердости, сравнительно надежно достигается только при соблюдении определенных условий. При вдавливании шарика на разную глубину, т.е. разной нагрузкой для одного и того же материала, не соблюдается закон подобия между полученными диаметрами отпечатка.

Наибольшие отклонения наблюдаются, если шарик вдавливается с малой нагрузкой и составляет отпечаток небольшого диаметра, или вдавливается с очень большой нагрузкой и оставляет отпечаток большого диаметра, приближающегося по величине к диаметру шарика. Поэтому твердость измеряют при постоянном соотношении между величиной нагрузки Р и квадратом диаметра шарика D 2 .

Это соотношение должно быть различным для металлов разной твердости. Методом Бринелля измеряют твердость металлов до 450 НВ. Государственным стандартом установлены нормы для испытаний по Бринеллю (Таблица 7 -1).

Измерения твердости по методу Бринелля производится на прессах — гидравлических или механических.

ostwest.su

ЧУГУН Твердость – Энциклопедия по машиностроению XXL

Марка чугуна Твердость ИВ в кГ/мм- V в м/сек Ыв Мн/м [pv] в Мн-м/м -сск [c.233]Гильзы, изготовленные из серого легированного чугуна твердостью НВ 196—240, отливают в песчаные формы с земляным или корковым стержнем, а также центробежным способом. Гильзы, отливаемые в песчаные формы, не имеют отбела, являются наименее напряженными и склонными к деформациям. Гильзы, отливаемые центробежным способом, склонны к отбеливанию, особенно наружная поверхность, и подвержены значительным напряжениям и деформациям после обработки. Вместе с тем литье в песчаные формы более трудоемко, чем литье центробежным способом. Обрабатываемость гильз, отлитых центробежным способом, затруднена из-за отбелов, что существенно снижает стойкость резцов, вызывает необходимость дополнительной обработки (механической и термической). [c.106]

Марка чугуна Твердость Марка чугуна Твердость [c.11]

Проверочные линейки могут быть изготовлены из чугуна или из стали. Материалом для чугунных линеек служит серый чугун твердостью 150—200 //д. Сталь, применяемая для изготовления линеек, должна иметь содержание углерода не ниже 0,5%. Материал, предназначенный для линеек, должен быть подвергнут искусственному или естественному старению, чтобы линейки во время эксплуатации не изменяли своих размеров. В практике стальные линейки двутаврового сечения часто изготовляются монтажными организациями. В этих случаях можно рекомендовать для изготовления Линеек старые железнодорожные рельсы металл рельсов, подвергшийся многократным деформациям, хорошо сохраняет точность.

При обработке чугуна твердостью Не S 190 числовые величины коэффициента С, следует помножить на [c.313]

Закаленная сталь твердостью HR Чугун твердостью ИВ [c.134]

Притирку производят притирами, изготовленными по 1-му классу точности из мелкозернистого чугуна твердостью НБ 150—180, с абразивным порошком зернистостью 200—300, путем совместного вращения зубчатого колеса с притиром [c.232]

Марка чугуна Твердость по Бринеллю НВ Примерное назначение Удельное давление, кГ/см Окружная скорость, м/сек [c.11]

Группа чугуна Марка чугуна Твердость НВ Удельное давление р, кгс/см Окружная скорость V, м/с, не более ри, кгс-м/см -с, не более [c.406]

В ремонтном деле поршневые кольца тракторов, паровозов, автомобилей и других двигателей часто изготовляют из простого серого чугуна твердостью 160—190 Такие кольца изнашиваются исклю- [c.284]

Марка чугуна Твердость отливки НВ Основная характеристика и назначение Давление р, МПа Скорость скольжения V, м/с Р , МПа м/с [c.194]

Серый чугун твердостью НВ Подача, мм/об Диаметр сверла, мм [c.200]

Прокатный стан Материал валков Марка стали или чугуна Твердость поверхности

Примечание. Представленные в таблице значения подач применять при обработке сталей твердостью 179… 229 НВ и чугуна твердостью до 230 НВ. [c.407]

Метчики машинные (ГОСТ 19879-74 (в ред. 1988 г.)), оснащенные твердосплавными пластинами для нарезания трубных цилиндрических резьб (ГОСТ 6357-81) в глухих и сквозных отверстиях деталей из чугуна твердостью НВ [c.535]

Скорость V (м/мин) и мощность N (кВт) резания при фрезеровании торцовыми фрезами, оснащенными регулируемыми вставками из композита 01 (обрабатываемый материал — серые чугуны твердостью НВ 4470…3450) [c.251]

Графит обладает низкими механическими свойствами. Он нарушает сплошность металлической основы, располагаясь между ее зернами, ослабляя связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкие пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки показателям стали, имеющей такую же структуру, как металлическая основа чугуна. Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, облегчает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок. [c.138]

Для изготовления притиров из чугуна применяют мелкозернистый перлитный чугун твердостью ИВ 150—200, в состав 41 [c.643]

Используют в качестве заменителей баббита Б16 и оловянистых бронз не припаивается к поверхности вкладыша подшипника (для крепления его делают канавки в теле вкладыша) плохо прирабатывается к цапфам вала, поэтому требуется весьма тщательная обработка рабочей поверхности втулки. Зазор между цапфой вала и вкладышем подшипника делают больше, чем в случае применения баббита. Наиболее прочно соединяется со сталью и меньше с чугуном. Твердость сплава можно повысить до НВ 110—120 термической обработкой

Если серый чугун твердостью НВ 200, то поправочный коэффициент равен 0,7. [c.360]

Притирка ведется на специальных станках (фиг. 215, а) путем сцепления притираемой шестерни с шестернями-притирами. Для закаленных шестерен применяются притиры из серого чугуна твердости Яд= 180—200. Притиры должны изготовляться с высокой [c.306]

Точнее всего скорость резания, допускаемая стойкостью инструмента, определяется для чугунов твердостью, для углеродистых сталей пределом прочности при растяжении, а для легированных сталей пределом пропорциональности. [c.119]

При обработке стали с окалиной /[c.159]

Марка чугуна Твердость по Бринелю НБ Основные характеристики [c.92]

Для точения и фрезерования чугуна, отбеленного чугуна, ковких литых заготовок, дающих короткую стружку, а TaKiiie закаленной стали с пределом прочности на разрыв свыше 180 kI Imm K Для механической обработки сплавов легких металлов, медных сплавов, пластмасс, твердой (жесткой) бумаги, стекла, фарфора, кирпича, горных пород. Для изготовления сверл, зенковок, разверток Для точения п фрезерования чугуна твердостью до // = 200. Для строгания чугуна (см. также марку ТТЗ). Для механической обработки сплавов легких металлов, меди, медных сплавов. Для всякого рода изнашивающихся частей, например направляющих кулис, скользящих втулок, центров токарных станков, частей для измерения и испытания инструментов для протяжки буровых коронок Для механической обработки твердых пород дерева, спрессованного и пропитанного смолами листового материала на деревянной основе и тому подобных материалов. Для прессформ для керамических материалов. Для инструментов для волочения (протяжки) буров для ударно-перфораторного бурения и дру1их горных инструментов, испытывающих сильное напряжение

В.чияние твердости и шероховатости вала, а также нагрузки на образование канавки валом из стали 40 в чугуне твердостью 187 кгс/мм под нагрузкой 30 кгс описано в работе [19]. На рис. 18 представлены зависимости Ahi As от q, построенные нами по данным этой работы. Они обозначены цифрами 1, 2 w. 3 ш относятся соответственно к валу твердостью 534 кгс/мм (шлифованному) и полированным валам твердостью 363 и 627 кгс/мм . Вал, представленный линией 7, имел шероховатость 0,37, а линиями 2 и 3 — 0,15 мкм по Ra- [c.27]

Шестерня изготовлена из стали марки 20ХНМ, цементирована, твердость поверхности трения HR 58. Корпус изготовлен из чугуна, твердость поверхности трения НВ 130 (смазка барбатажная). [c.19]

При обработке отбеленного чугуна твердостью до НВ 500 без охлаждения сверлом, оснащенным твердым сплавом Т15К6. средняя скорость резания 6—12 м1мин. [c.484]

Для механической обработки гильз с отверстием диаметром 92 мм создана система из девяти автоматических линий МЕ436Л1А. .. МЕ444Л1. В качестве заготовки используют отливку из специального чугуна твердостью НВ 230—250. Требования к отливке, поступающей на обработку (см. рис. 59, а) торцы должны быть чистыми допускаются литейные дефекты в пределах половины припуска на механическую обработку абразивные включения не допускаются микроструктура — мелкопластинчатый перлит отбел не допускается биение торца Т относительно оси отверстия гильзы не более 1 мм. [c.107]

Плиты. Конструкции и нормы точности проверочных плит установлены ОСТ 20149—39. Проверочные плиты изготовляются из мелкозернистого серого чугуна, твердость рабочих поверхностей должна быть в пределах 150—210 А/д.Форма плит —квадратная или прямоугольная, размером от 100X200 мм до 1000 X 1500 мм.

Для сверл с пластинками твердого сплава для термически необработанной углеродистой и легированной стали с а = 60-f-100 кГ/м.и и чугуна твердостью до НВ220 2ф = 116ч-118° для термически обработанной углеродистой и легированной стали с > > 100 кГ/мм 2ф = 130- 135° для баббита и олова 2ф = 140°. [c.105]

Марна чугуна Твердость по Бривеппю Примерное назначение Удельное давление, KTj Mf Окружная скорость, м/сек [c.13]

Кольца изготовляют из материала, обладающего достаточной упругостью и антифрикционными свойствами. Распространены кольца из серого чугуна твердость колец после термообработки 98—106 НВ. Модуль упругости материала колец должен находиться в пределах (9—10) X X 10 кПсм . Применяются также кольца из бронзы, текстолита, графита и металлографитовой массы. [c.503]

Наибольший эффект покрытие дает при точении стали и чугуна твердостью 230—240 НВ. При тяжелых условиях обработки эффективность пластин с износостойкими покрытиями снижается. Для чистовой обработки труднообрабатываемых материалов и закаленной стали 0-55 НКС) применяют режущий инструмент, оснащенный пластинами из синтетических поликристаллических сверхтвердых материалов на основе нитрида бора — композитов. В исходный нитрид бора вводят различные легирующие добавки и наполнители и получают прочно связанные мельчайшие кристаллиты (поликристаллы). К группе сверхтвердых материалов относятся композит 01 (эльбор-Р), композит 02 (белбор), композит 10 (гексанит-Р), а также поликристаллический нитрид бора. [c.366]

Для пайки-сварки изделий, к механическим свойствам и товарному виду которых предъявляются повышенные требования, применяется припой ЛОМНА-54-1-10-4-02, содержащий медь, олово, марганец, никель и до 0,6 % алюминия. При пайке-сварке этим припоем металл паяносварного шва имеет цвет чугуна, твердость 180. .. 200 НВ и временное сопротивление разрыву 280. .. 340 МПа.

ТВИН-400 AI2O3 + Si – О аботка никелевых сплавов, закаленных высоколегированных и быстрорежущих сталей и чугунов твердостью больше 250 НВ [c.66]

Обычно при шаге sg 9,525 мм принимают г ш 17- 19, а 8,8, при 9,525 мм принимают Zmin 9ч-25, а ах 6. Материал звездочек должен быть достаточно твердым, чтобы он хорошо сопротивлялся износу. Для меньшей из сопряженных звездочек незакаленная твердая сталь подходит лучше, чем закаленная, поскольку сравнительно тонкие звездочки в процессе закалки деформируются, а вершины зубьев перекаливаются и ломаются. Большие звездочки изготовляют из чугуна твердостью НВ 220 или из литой стали. [c.495]

Вид обработки Характер и условия обработки углеродистой и легированной стали специальной труднообрабатываемой стали закаленной стали чугуна твердости НВцветных металлов II их сплавов неметал- лических материалов [c.278]

mash-xxl.info

Чугун твердость – Справочник химика 21

Мн/м , а при сжатии токсичных и взрывоопасных газов для более низких давлений, особенно при больших диаметрах цилиндров. Структура чугуна в цилиндрах должна быть перлитной. Следует избегать цементит-ной структуры, как излишне твердой, отличающейся хрупкостью и способствующей износу поршней и поршневых колец. Феррит допускается лишь в малых количествах, так как, будучи мягким, значительно снижает износоустойчивость и ухудшает прочность чугуна. Твердость по Бринелю материала цилиндров требуется в пределах НВ 79—241. [c.326]Шабрение плоскостей производится при помощи точных проверочных плит. Проверочные плиты изготовляются из серого мелкозернистого чугуна твердостью по Бринелю 150—210. По ОСТ 20149-39 определены стандартные размеры плит от 200 X 200 до 1000 X 500 мм. Проверочные плнты изготовляют обычно двух классов точности 1-го класса при пробе на краску дают 25 точек и 2-го класса — 20 точек на площади 25 X 25 мм. [c.578]

Поршневые кольца. …… Перлитный чугун твердостью ИВ 190—241 [c.223]

Наиболее широкое распространение получило гуммирование в условиях абразивного изнашивания в струе жидкости. Если принять износостойкость серого чугуна твердостью НВ 163 за единицу, то относительная износостойкость различных сортов резины с различным наполнением ее сажей изменяется в пределах 1,2 — 23,5. [c.57]

При быстром охлаждении чугуна содержащийся в нем цементит не успевает разложиться на железо и углерод. Карбид железа остается в металле в растворенном состоянии и придает чугуну твердость и хрупкость. На изломе такой чугун имеет белый, лучистый вид. Получается так называемый [c.380]

Отбеливание чугуна достигается применением соответствующего химического состава металла в сочетании с более быстрым охлаждением отливки валков по поверхности. Это достигается при отливке валков в металлических изложницах (кокилях). При таком способе отливки рабочая поверхность (бочка) валка при быстром остывании отбеливается на глубину отбела до 25 мм. В слое отбела отливки валков имеют структуру белого чугуна. Твердость отбеленной поверхности достигает 72 единиц по Шору. Другие части валка не подвержены быстрому остыванию и поэтому не подвергаются отбеливанию. Срок службы валков определяется износом отбеленного поверхностного слоя. При износе валка по диаметру на 15—20 ММ. валки подлежат замене новыми. [c.133]

То же, для обработки стали и чугуна твердостью до 250 НВ………….. [c.235]

Эксперименты велись на образцах из стали 45 и перлитного ковкого чугуна твердостью НВ 160—180. Заготовки имели припуск [c.411]

Поршневые кольца были изготовлены из специального чугуна твердостью ННВ 103—104. Верхнее кольцо хромировано. [c.192]

ВКЗ-М Чистовое точение и расточка серого чугуна твердостью > 220 ед. НВ, цементованных и закаленных углеродистых и легированных сталей, алюминиевых и других цветных металлов и сплавов, абразивных неметаллических материалов, отбеленных чугунов высокой твердости [c.297]

Получистовое и черновое точение и расточка при непрерывном резании, чистовая обработка при прерывистом резании, рассверливание и сверление отверстий, зенкерование и предварительное развертывание серых чугунов твердостью цветных металлов и их сплавов, пластмасс и других неметаллических материалов со средними скоростями резания и сечения среза [c.297]

Номинальная производительность, м /сут. (То – насос -с рабочими органами из твердого чугуна, твердостью до 240 [c.71]

Уплотнительные кольца изготовляют из материала, облада-юш,его упругостью и антифрикционными свойствами (серого чугуна, бронзы, текстолита, графита и металлографитовой массы). Наиболее широко распространены кольца из серого чугуна твердость этих колец после термической обработки составляет НВк 98—106. [c.555]

Изготовленные пластины притираются на стекляннО М порошке к поверхности седла клапана. Седло изготов>ляется из чугуна твердостью 190—200 по Бринелю или из стали. [c.149]

Шестерня изготовлена из стали марки 20ХНМ, цементирована, твердость поверхности трения HR 58. Корпус изготовлен из чугуна, твердость поверхности трения НВ 130 (смазка барбатажная). [c.19]

В половинчатом чугуие, образующемся в результате неполной графитизации белого чугуна, углерод содержится в виде цементита и графита. Включения графита, приобретающие лепестковую или пластинчатую форму, являются концентраторами внутр. напряжений в металле. Обладает пониженной по отношению к белому чугуну твердостью и прочностью. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повыш. износостойкости (прокатные, бумагоделательные, мукомольные валки). [c.133]

При механической очистке труб применяют бойки с шарниром Гука, реже шарошки, приводимые во вращение пневматическим двигателем с частотой вращения до 5000 мин (7, 4, 5, см. рис. 14). Бойки изготавливают литьем из модифицированного чугуна твердостью не менее 200 НВ, оптимальный угол заточки граней 73°. При вращении боек, нанося удары, разрыхляет и соскабливает слой кокса. Частицы разрушенного кокса выносятся из очищаемой трубы отработанным воздухом. [c.82]

В последнее время для такого рода эксплуатационных условий находит применение материал, обозначаемый Ni—Hard. Этим материалом является низколегированный хромом и никелем отбеленный чугун, твердость которого от 525 до 725 кгс/мм . [c.396]

Мелющие тела — шары и цилпебс — изготовляются из марганцовистой и хромистой стали и специального чугуна. Твердость шаров, по Бриннелю, составляет 250—310. Крупность загружаемых шаров и цилпебса зависит от крупности поступающих материалов, причем цилпебсом загружается последняя камера мельницы. [c.161]

Поршневые кольца аммиачных компрессоров отливают из перлитного чугуна твердостью Н = 180—241. От качества поршневых колец значительно зависит холодопроизводительность компрессора. При слабо или недостаточно пружинящих кольцах происходит вредное нересасывание паров аммиака из одной полости цилиндра в другую, отчего производительность машины уменьшается. Поэтому поршневые кольца должны удовлетворять следующим требованиям. Наружные и торцовые поверхности колец должны быть отшлифованы. Для получения соответствующей упругости и формы их подвергают термооб- [c.52]

Уплотнения между поршнями и цилиндрами представляют собой набор поршневых колец в комплекте с резиновой манжетой. Поршневые кольца изготовлены из перлитного чугуна твердостью 180—240 НВ. Наружная поверхность колец подвергается электрохимической полудке.

www.chem21.info

Твердость – серый чугун – Большая Энциклопедия Нефти и Газа, статья, страница 2

Твердость – серый чугун

Cтраница 2

Твердость серого чугуна влияет на обрабатываемость и износостойкость деталей. [17]

В зависимости от температуры отпуска достигается разная степень восстановления прочности закаленной отливки. Изменение твердости серого чугуна в зависимости от температуры закалки показано на фиг. [18]

В чугуне с содержанием никеля несколько больше 3 % прочность почти не изменяется при толщине стенок от 22 до 88 мм. Каждый процент никеля повышает твердость серого чугуна приблизительно на 10 НВ. [20]

Твердость чугуна зависит от соотношения содержания в нем основных составляющих. Цементит имеет твердость по Бринелю около 800, перлит – около 200, феррит – около 100, а твердость графита намного ниже. Белый чугун вследствие значительного содержания цементита имеет высокую твердость – около 400 – 500 единиц по Бринелю. В результате распада части цементита и увеличения содержания графита твердость серого чугуна оказывается меньше, а при отсутствии цементита основная масса перлита с включениями графита имеет твердость лишь в 180 – 200 единиц. [21]

Графит обладает низкими механическими свойствами. Он нарушает сплошность металлической основы, располагаясь между ее зернами, ослабляя связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкие пластичность и вязкость. Твердость серого чугуна, а также его сопротивление сжатию близки показателям стали, имеющей такую же структуру, как металлическая основа чугуна. Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, облегчает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок. [22]

Кремний с точки зрения его влияния на графитизацию серого чугуна является аналогом углерода. Однако его влияние на механические свойства принципиально отлично от влияния углерода. Кремний образует с ферритом твердый раствор и повышает твердость и прочность феррита, снижая одновременно его вязкость. Суммарное ( графитизирующее и легирующее) воздействие кремния может существенно изменять механические свойства серого чугуна. Обычно повышение содержания кремния связано с ростом величины графитовых включений и повышением доли феррита в матрице; прочность серого чугуна при этом снижается. При высоком содержании кремния снижается пластичность серого чугуна за счет образования сили-коферрита. Твердость серого чугуна с увеличением содержания кремния сначала понижается вследствие графитизации, а затем увеличивается за счет образования силикоферрита. [23]

Страницы: 1 2

www.ngpedia.ru

Твердость по Бринелю – Справочник химика 21

Мн/м , а при сжатии токсичных и взрывоопасных газов для более низких давлений, особенно при больших диаметрах цилиндров. Структура чугуна в цилиндрах должна быть перлитной. Следует избегать цементит-ной структуры, как излишне твердой, отличающейся хрупкостью и способствующей износу поршней и поршневых колец. Феррит допускается лишь в малых количествах, так как, будучи мягким, значительно снижает износоустойчивость и ухудшает прочность чугуна. Твердость по Бринелю материала цилиндров требуется в пределах НВ 79—241. [c.326]Марка Плотность. г см , не более при растяже- нии при стати- ческом изгибе, не менее при сжатии Твердость по Бринелю, кгс/мм поглощение за 24 ч, мг, не более температура, С удельное давление, кгс/см [c.310]

Название, марка Удельная ударная вязкость, кгс-см Предел прочности, кгс см Модуль упругости при растяжении, кгс/см Твердость по Бринелю, кгс мм [c.320]

Полиэфир Удельная ударная вязкость, кгс-см см- Предел прочности, кгс/см Относительное удлинение при разрыве, % Модуль упругости при растяжении, кгс/см Твердость по Бринелю, кгс/мм [c.322]

Твердость по Бринелю 8 отожженном виде [c.37]

Осадка при сжатии в %. … Твердость по Бринелю в кГ/мм …………. 38 14.7 25 — 23 19 [c.52]

Группа чугуна Гип Ни кель Медь Титан Магний не менее Твердость по Бринелю в кГ/мм [c.55]

Шабрение плоскостей производится при помощи точных проверочных плит. Проверочные плиты изготовляются из серого мелкозернистого чугуна твердостью по Бринелю 150—210. По ОСТ 20149-39 определены стандартные размеры плит от 200 X 200 до 1000 X 500 мм. Проверочные плнты изготовляют обычно двух классов точности 1-го класса при пробе на краску дают 25 точек и 2-го класса — 20 точек на площади 25 X 25 мм. [c.578]

Кольца изготовляются в настоящее время точеными или штампованными из железа Армко, твердостью по Бринелю до 90, отожженной стали марки СТ-1 (Нв = 100) и хромомолибденовой стали (4—6% Сг, 0,5% Мо)—твердостью Нв[c.208]

Состав композиции Тангенс угла диэлектрических потерь Диэлектрическая проницаемость Теплостойкость, С Твердость по Бринелю, кГ/мм [c.40]

Марка покрытия Внешний вид покрытия Толщина антифрикционного покрытия, мкм Предел прочности при растяжении, кгс/см2, не менее Относительное удлинение при разрыве, 0/ /0 не менее Твердость по Бринелю, КГС/мм2 Особые свойства [c.146]

Ударная вязкость, кгс-см/см Твердость по Бринелю, кгс/мм Коэффициент трения по стали без смазки [c.224]

Материал Плотность, г/см Твердость по Бринелю, кгс/мм2 Относительная износостойкость [c.224]

Структура и химический состав чугуна определяют его механические свойства прочность (временное сопротивление при растяжении аь), твердость (используют обычно твердость по Бринел-лю НВ), модуль нормальной упругости. Во многих случаях практически важен контроль именно этих свойств, а не структурных характеристик, лежащих в их основе. С учетом этого исследовали корреляционные связи акустических и физико-механических свойств. [c.260]

Твердость по Бринелю некоторых марок легированкой стали в отожженном и отпущенном состоянии [c.47]

Марка стали Предел прочности при растяжении Ов, кг/.иж Предел текучести От, кг/мм Относи- тельное удлине- ние 651 % Относительное сужение поперечного сечения Р, % Ударная вязкость Число твердости по Бринел-лю Нв [c.135]

Сополимеры ненасыщенных полиэфиров гидроксиалкилированных двухатомных фенолов с различными мономерами имеют достаточно высокие физико-механические показатели твердость по Бринелю 16-24 кгс/мм , удельная ударная вязкость 2-11 кгс см/см , предел прочности при статическом изгибе 800-1500 кгс/см , предел прочности при сжатии 880-1200 кгс/см ,теплостойкость по Вика 140-180 °С. [c.165]

Исходный

www.chem21.info

Твердость и микротвердость

Твердость – это способность материала сопротивляться упругой и пластической деформации при внедрении в него более твердого тела (индентора). Т.е. фактически твердость – это тест на вдавливание.

При этом мы определяем, как глубоко проник индентор в материал. Ну а для того, чтобы вычислить значение твердости, надо измерить величину проникновения этого более твердого тела в менее твердое тело (твердость которого мы определяем).

На лабораторных работах мы «проходим» методы Роквелла и Бринелля, реже – Виккерса. В методе Роквелла непосредственно определяют глубину проникновения индентора. В методе Бринелля и Виккерса определяют площадь поверхности отпечатка – чем глубже проник индентор, тем площадь поверхности отпечатка больше.

В принципе, можно измерять твердость практически любых материалов – металлов, минералов, пластмасс, и т.д. Следует только помнить, что для каждого материала используют свой метод определения твердости.

Помимо вида материала способ измерения твердости определяется тем, что именно надо определить. Если надо знать твердость материала «в общем» (усредненно), то надо использовать методы, при которых отпечаток большой, когда под индентор попадает как можно больше материала. Например, чугун имеет неоднородную структуру – там присутствует феррит, перлит, графит, цементит. Поэтому твердость чугуна – это усредненная величина, которая складывается из твердости всех этих структурных составляющих. Твердость чугуна измеряют по методу Бринелля, где используется большой индентор – шарик из твердого сплава. Отпечаток при этом получается большой, он покрывает большую площадь образца, значит мы получим значение твердости чугуна, усредненное по площади, которое является средним по разным фазам.Твердость по Бринеллю пригодна для неоднородных или не очень твердых материалов, например для чугуна, сплавов цветных металлов – алюминия, меди и пр. По Бринеллю можно измерить твердость некоторых пластмасс.

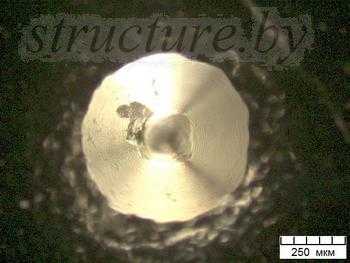

Для твердых материалов используют измерение твердости по Роквеллу. Там тоже происходит усреднение значения твердости. Используется индентор в виде стального конуса или стального шарика, а также алмазная пирамида. Отпечаток по Роквеллу тоже большой, число твердости тоже является средним по разным фазам; в некоторых случаях можно измерить твердость чугуна по Роквеллу шариком (рис.1). На рис.2 показаны отпечатки инденторов Роквелла – шарика (рис.2,а) и алмазной пирамиды (рис.2,б ) в темном поле. Поскольку в темном поле освещены именно наклонные поверхности, то хорошо видно, какую форму имел индентор. Пирамида имеет трехгранную форму. То, что отпечаток имеет наклонные стенки, хорошо видно при большем увеличении- в темном поле на отпечатке пирамиды виден муаровый узор (рис.3).

|

|

| а | б |

Рисунок 1. Отпечатки твердости по Роквеллу на шлифе чугуна (индентор – шарик)

|

|

| а | б |

Рисунок 2. Отпечатки индентора твердомера Роквелла: а – шарик, б- алмазная пирамида.

Рисунок 3. Муаровый узор при освещении отпечатка пирамиды (Роквелл) по методу темного поля.

Кстати, не следует забывать, что принципы измерения твердости по Роквеллу и Бринеллю различаются: Бринелль представляет собой частное от деления усилия вдавливания на площадь отпечатка, а Роквелл – отношение глубины проникновения индентора к единице деления шкалы прибора, который измеряет эту глубину (поэтому твердость по Роквеллу безразмерная, а по Бринеллю – измеряется в кг/мм2).

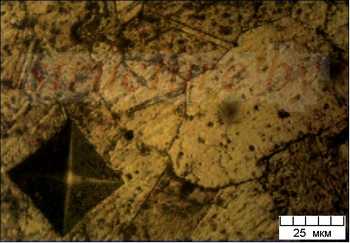

Что делать, если образец очень мал или нам надо измерить твердость объекта меньшей величины, чем величина отпечатка индентора Бринелля или Роквелла? Для этого используются методы микротвердости.Один из них – метод Виккерса. В качестве индентора используется алмазная пирамида, а измеряют величину отпечатка с помощью оптической системы, подобной микроскопу, т.к. отпечаток «захватывает» определенное количество зерен материала. Твердость по Виккерсу тоже дает усредненное значение твердости, но по сравнению с твердостью по Бринеллю или Роквеллу это усреднение берется по гораздо меньшей площади. Твердость по Виккерсу позволяет оценить вклад границ зерен в значение твердости, т.е. показать связь твердости и величины зерна. Отпечаток твердомера Виккерса показан на рис.4 в светлом и темном поле. Его размер по диагонали составляет порядка 300 мкм, т.е. намного больше размера зерна в обычных сплавах.

|

|

| а | б |

Рисунок 4. Отпечатки твердости по Виккерсу в светлом (а) и темном (б) поле.

Что делать, если надо измерить твердость объекта еще меньшего масштаба? Можно использовать микротвердомер, который позволяет поставить отпечаток в отдельное зерно, фазу, слой, причем можно выбрать нагрузку, с которой вдавливается отпечаток – от 0,5 до 200г. На рис.5,а показано определение твердости отдельной фазы в двухфазном сплаве. Видно, что отпечаток алмазной пирамидки поставлен непосредственно на включение фазы. Нагрузка на индентор здесь небольшая – 20г. Или другой случай – на поверхность нанесли упрочняющий слой и надо определить его твердость. Индентор Роквелла или Бринелля больше толщины слоя, и здесь эти методы использовать нельзя. Микротвердомер позволяет «проколоть дорожку» отпечатков (рис. 5,б) и определить микротвердость в любой точке слоя, а также подложки. Слой на рис.5,б достаточно толстый, порядка 100 мкм. Микротвердость здесь определяется при нагрузке 50 или 100г. Для определения твердости тонких слоев выбирают небольшую нагрузку в несколько граммов (рис.6). Для измерения микротвердости верхнего слоя использована нагрузка 2г.

|

|

| а | б |

Рисунок 5. Отпечатки микротвердости: а – определение твердости фазы; б – определение твердости слоя и подложки.

Рисунок 6. Отпечатки индентора микротвердомера при измерении микротвердости тонкого слоя, полученного воздействием компрессионной плазмы.

Можно определить микротвердость отдельного зерна (рис.7). Отпечаток индентора при этом меньше размера зерна.

|

|

| а | б |

Рисунок 7. Определение микротвердости зерна бронзы БрБ2 (Cu-2% Be).

В металловедении определяют твердость и микротвердость металлов. В материаловедении также определяют твердость и микротвердость неметаллических материалов. На рис.8 продемонстрировано определение микротвердости политетрафторэтилена. Отпечаток (полученный при небольшой нагрузке) хорошо виден (рис.8,а). При повышении увеличения можно рассмотреть отпечаток в деталях (рис.8,б). Кстати, отпечатки на рис.7 и 8 вогнутые, чего не наблюдается, скажем, на рис.5. Сама пирамида имеет правильную форму, значит изменение геометрии отпечатка – это уже реакция материала после снятия нагрузки. Если стороны отпечатка вогнутые, значит материал стремится вернуть себе сплошность в месте внедрения индентора. Значит, в материале работают напряжения сжатия.

|

|

| а | б |

Рисунок 8. Отпечатки индентора микротвердомера на поверхности политетрафторэтилена.

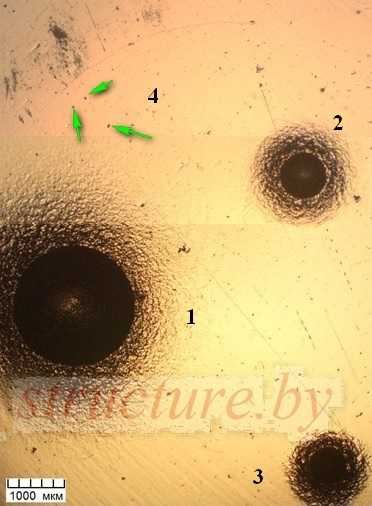

Соотношение между различными методами измерения твердости иллюстрирует рис.9, на котором приведены отпечатки твердости по Бринеллю, Роквеллу, микротвердомера ПМТ-3. 1 – отпечаток Бринелля (нагрузка 600 кг), 2 – отпечаток Роквелла (шарик, нагрузка 100 кг), 3 – отпечаток Роквелла (пирамида, нагрузка 60 кг), 4 – отпечатки микротвердости (нагрузка 50, 100 и 200г).

Рисунок 9. Отпечатки инденторов Бринелля, Роквелла, микротвердомера

Хорошо видно, что отпечаток индентора окружен ободком. Это зона пластической деформации, в которой произошло смятие металла. Эту зону можно подробно рассмотреть при большом увеличении (рис.10). При обычном освещении образца на отражение можно видеть границы некоторых зерен и полосы внутри них (рис.10,а). Если применить дифференциально-интерференционный контраст, то можно увидеть все те детали изображения, которые различаются по высоте (рис.10,б). Под действием шарика, вдавливающегося в материал, зерна металла поворачиваются – это особенно хорошо видно там, где на границе зерен есть светло-розовая или белая окантовка. Внутри зерен заметны полосы. Так смялся металл под действием шарика.

|

|

| а | б |

Рисунок 10. Деформированная зона вокруг отпечатка индентора твердомера Роквелла: а – светлое поле, б- дифференциально-интерференционный контраст.

Зона смятого металла заметна не только вокруг отпечатка индентора большого размера. Можно увидеть зону деформации и вокруг отпечатка индентора микротвердомера, только она будет существенно меньше. Обычно эта зона видна, особенно если шлиф не был протравлен (рис. 11,а). Наиболее красиво зона дефомрации смотрится в дифференциально-интерференционном контрасте (рис. 11,б; 12). На рис.12,а показан практически идеальный вариант – материал однороден, плоскость образца перпендикулярна направлению приложения нагрузки. Поверхность образца на рис.12,б неровная, это видно как по форме отпечатка, так и по неоднородности цвета в дифференциоально-интенрференционном контрасте. Возможна также ошибка при установке нагрузки в процессе измерения твердости.

|

|

| а | б |

Рисунок 11. Отпечатки индентора микротвердомера: а – светлое поле, б – дифференциально-интерференционный контраст.

|

|

| а | б |

Рисунок 12. Отпечатки индентора Виккерса.

structure.by

Твердость – чугун – Большая Энциклопедия Нефти и Газа, статья, страница 1

Твердость – чугун

Cтраница 1

Твердость чугуна связана с его прочностью, а также пластическими свойствами. Верхняя граничная кривая относится к тонким образцам, а нижняя к образцам большей толщины. [2]

Твердость чугуна значительно снижается при повышении температуры. [4]

Твердость чугуна определяется содержанием алюминия и других элементов, главным образом углерода и кремния. [6]

Твердость чугуна от присутствия Р в твердом растворе повышается, а вязкость значительно понижается. Следовательно, Р ухудшает механические свойства чугуна, однако улучшает литейные свойства, понижает температуру плавления, увеличивает жидкотекучесть и способствует хорошему заполнению формы. [7]

Твердость чугуна зависит от его структуры: макротвердость уменьшается по мере увеличения содержания более мягких структурных составляющих. [8]

Твердость чугуна зависит от соотношения содержания в нем основных составляющих. Цементит имеет твердость по Бринелю около 800, перлит – около 200, феррит – около 100, а твердость графита намного ниже. Белый чугун вследствие значительного содержания цементита имеет высокую твердость – около 400 – 500 единиц по Бринелю. В результате распада части цементита и увеличения содержания графита твердость серого чугуна оказывается меньше, а при отсутствии цементита основная масса перлита с включениями графита имеет твердость лишь в 180 – 200 единиц. [9]

Твердость чугуна – должна быть близка к твердости материала цилиндра компрессора. [10]

Твердость чугуна от присутствия Р в твердом растворе повышается, а вязкость значительно понижается. Следовательно, Р ухудшает механические свойства чугуна, однако улучшает литейные свойства, понижает температуру плавления, увеличивает жидкотекучесть и способствует хорошему заполнению формы. [11]

Твердость чугуна должна быть близка к твердости материала цилиндра компрессора. [12]

Твердость чугунов не зависит от формы графита и определяется структурой металлической основы. [13]

Твердость чугуна должна быть близка к твердости материала цилиндра компрессора. [14]

Твердость чугуна для колец должна быть близка к твердости материала цилиндра компрессора. [15]

Страницы: 1 2 3 4

www.ngpedia.ru